球磨机内衬计算方法

釉料球磨机加球量计算公式

釉料球磨机加球量计算公式釉料球磨机是一种用于研磨釉料的设备,它可以将原料进行细磨,使得釉料的颗粒更加均匀细致,提高釉料的质量。

在使用釉料球磨机的过程中,加球量的计算是非常重要的,它直接影响到釉料研磨的效果和效率。

本文将介绍釉料球磨机加球量的计算公式及其相关知识。

首先,我们需要了解什么是加球量。

在釉料球磨机中,通常需要加入一定量的研磨介质,这些介质通常是钢球或陶瓷球。

加入适量的研磨介质可以有效地帮助釉料进行研磨,提高研磨效率。

而加球量就是指每个釉料球磨机中所需要加入的研磨介质的数量。

接下来,我们来介绍一下釉料球磨机加球量的计算公式。

一般来说,釉料球磨机的加球量可以通过以下公式来计算:V = π r^2 h ρ。

其中,V表示加球量,r表示研磨介质的半径,h表示研磨介质的高度,ρ表示研磨介质的密度。

通过这个公式,我们可以比较准确地计算出每个釉料球磨机所需要的加球量。

在实际应用中,我们可以根据釉料球磨机的规格和要求,来确定研磨介质的半径和高度。

通常来说,研磨介质的半径和高度会根据釉料球磨机的大小和容量来确定。

而研磨介质的密度通常是已知的,可以直接代入公式中进行计算。

除了上述的计算公式外,还有一些其他因素也会影响到釉料球磨机的加球量。

例如,釉料的性质、研磨介质的材质和形状等都会对加球量产生影响。

因此,在实际应用中,需要根据具体情况来确定加球量,以保证釉料球磨机的研磨效果和效率。

另外,还需要注意的是,釉料球磨机的加球量不宜过多或过少。

如果加球量过多,可能会导致研磨介质之间的摩擦增大,从而增加能耗和磨损,甚至影响到釉料的质量。

而如果加球量过少,可能会导致釉料无法充分研磨,影响到研磨效果。

因此,确定合理的加球量是非常重要的。

总的来说,釉料球磨机的加球量计算是一个比较复杂的过程,需要考虑到多种因素。

通过合理地计算加球量,可以有效地提高釉料球磨机的研磨效果和效率,从而提高釉料的质量。

希望本文介绍的釉料球磨机加球量计算公式及相关知识能够对大家有所帮助。

球磨机内衬计算方法

大连高腾是陶瓷研磨介质如硅球石,硅衬砖,高铝球,高铝衬砖等的专业生产商。

同时也是陶瓷其他相关产品的专业供应商。

大连高腾的硅衬砖硬度极高 (hardness mohs>8) 是最经济耐用的陶瓷球磨机内衬衬砖。

硅衬砖是陶瓷球磨机,罐式球磨机和其他精细研磨球磨机内衬的最佳选择。

球磨机内衬用砖的计算

端面

Gf=π r 2 d . H. 2 ÷ 1000

Gf: 直形砖重量(kg)

r: 球磨机筒体半径(cm)

H: 衬砖厚度(cm)

d: 衬砖比重(g/cm3)

筒体

Gc=π D. L. H. D ÷ 1000

Gc: 直形砖和梯形砖的重量(kg)

D: 球磨机筒体直径(cm)

L: 球磨机长度(cm)

d: 衬砖比重(g/cm3)

H: 衬砖厚度(cm)

氧化铝瓷球的装填量及级配

在湿磨过程中,球石的装填量达到球磨机净体积的55%时,能达到最佳状态,可以用经验公式估算球磨机中球体的重量:

G: 球石装填量(kg)

r: 球磨机筒体半径(cm)

d: 球石比重(g/cm3)

L: 球磨机长度(cm)

由于球磨机所加助磨剂的不同,上述公式也有所变化。

一般来说,球磨机的初始球石级配为:大球30%,中球40%,小球30%,实际中主要取决于被磨物料的粒度,也要适当考虑球磨机的直径和转速。

湿式球磨机对物料的粉碎主要靠研磨而不是冲击,因此应适当减少大球石用量,多用中,小球石保证良好的研磨效果。

球体的负载量依赖球磨机的型号,所以以上规律不适合干燥的粉碎过程。

球磨机加球石公式

球磨机加球石公式

球磨机是选矿生产中最基本的磨矿设备,广泛应用于水泥、发电、陶瓷、矿山等领域。

在球磨机中添加适量的球石可以提高磨矿效率,但球石的添加量并不是随意的。

下面我们将介绍球磨机加球石的公式,帮助您更好地了解如何添加球石。

球磨机加球石的公式是:球石添加量= (球磨机容量×球石粒度×球石密度×球石硬度系数) / (1000 ×球磨机转速×磨矿浓度×球石在磨机中的填充率)。

其中,球磨机容量是指球磨机的有效容积,单位为立方米;球石粒度是指球石的平均粒径,单位为毫米;球石密度是指球石的质量密度,单位为克/立方厘米;球石硬度系数是指球石的硬度相对于最硬矿物的硬度大小。

球磨机转速是指球磨机的转速,单位为转/分;磨矿浓度是指磨矿产品中矿物的含量,单位为百分比;球石在磨机中的填充率是指球石在磨机中的填充程度,一般为0.2-0.3。

通过这个公式,您可以计算出在一定条件下,球磨机中需要添加多少量的球石才能达到最佳的磨矿效果。

当然,在实际生产中,还需要根据具体情况进行调整,例如根据不同的矿石性质、不同的生产工艺要求等。

总之,合理地添加球石可以提高球磨机的磨矿效率,降低生产成本。

希望这个公式能够帮助您更好地掌握如何添加球石,提高生产效

益。

球磨机填充率计算简单方法

球磨机填充率计算简单方法球磨机是一种常用的磨矿设备,用于将矿石等物料进行研磨。

在球磨过程中,填充率是一个重要的参数,它表示磨矿机筒体内装入研磨介质的比例。

填充率的大小直接影响到研磨效果和产量,因此准确计算填充率对于优化球磨机的工作状态具有重要意义。

计算球磨机填充率的方法有多种,其中比较简单且常用的方法是通过测量球磨机筒体内装入研磨介质的质量和筒体容积来计算。

具体步骤如下:1. 准备工作:首先需要准备一定质量的研磨介质,常见的研磨介质有钢球和砂石等。

同时,还需要测量球磨机筒体的容积,可以用容量瓶等器具进行测量。

2. 装入研磨介质:将准备好的研磨介质装入球磨机筒体内,注意要均匀分布,避免出现局部堆积或空隙。

3. 测量研磨介质质量:使用天平等仪器,将球磨机筒体内的研磨介质取出,并将其质量进行测量。

确保测量时要将筒体内的介质全部取出,避免漏测或多测。

4. 计算填充率:根据测量得到的研磨介质质量和筒体容积,可以计算填充率。

填充率的计算公式为:填充率 = 研磨介质质量 / (筒体容积 * 研磨介质的密度)其中,研磨介质的密度可以通过测量得到,也可以参考相关文献或规范。

填充率的计算结果一般以百分比的形式表示,常用的单位有%或‰。

通常情况下,球磨机的填充率在70%~80%之间较为合适,过低或过高的填充率都会对研磨效果产生不利影响。

需要注意的是,填充率的计算结果可能会受到一些因素的影响,如研磨介质的粒径分布、筒体内其他物料的存在等。

因此,在实际应用中,还需要根据具体情况进行适当修正和调整。

总结起来,球磨机填充率的计算方法相对简单,通过测量研磨介质的质量和筒体的容积,可以得到填充率的估算值。

合理控制填充率对于球磨机的正常运行和研磨效果具有重要意义。

在实际操作中,还需要考虑其他因素的影响,并进行适当的修正和调整,以获得更准确的填充率值。

球磨机参数选择和计算.doc

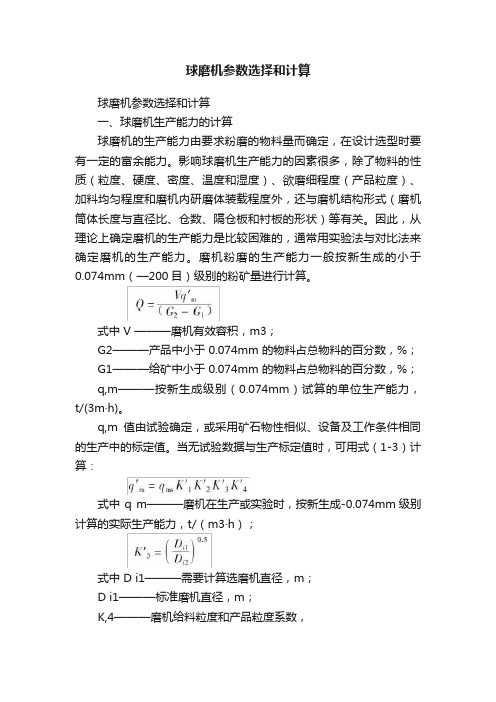

球磨机参数选择和计算一、球磨机生产能力的计算球磨机的生产能力由要求粉磨的物料量而确定,在设计选型时要有一定的富余能力。

影响球磨机生产能力的因素很多,除了物料的性质(粒度、硬度、密度、温度和湿度)、欲磨细程度(产品粒度)、加料均匀程度和磨机内研磨体装载程度外,还与磨机结构形式(磨机筒体长度与直径比、仓数、隔仓板和衬板的形状)等有关。

因此,从理论上确定磨机的生产能力是比较困难的,通常用实验法与对比法来确定磨机的生产能力。

磨机粉磨的生产能力一般按新生成的小于0.074mm(—200目)级别的粉矿量进行计算。

式中V ———磨机有效容积,m3;G2———产品中小于0.074mm 的物料占总物料的百分数,%;G1———给矿中小于0.074mm 的物料占总物料的百分数,%;q,m———按新生成级别(0.074mm)试算的单位生产能力,t/(3m·h)。

q,m值由试验确定,或采用矿石物性相似、设备及工作条件相同的生产中的标定值。

当无试验数据与生产标定值时,可用式(1-3)计算:式中q m———磨机在生产或实验时,按新生成-0.074mm级别计算的实际生产能力,t/(m3·h);式中D i1———需要计算选磨机直径,m;D i1———标准磨机直径,m;K,4———磨机给料粒度和产品粒度系数,G3 G4———分别为新设计的和参数已有的或实验磨机(给矿粒度或产品粒度按新生成-0.074mm级别计算)的生产能力见表1-6。

上式G1和G2值在计算中应按实际资料计算,若无实际资料,可按表1-7和表1-8选定。

表1-4 矿石磨碎难易系数K,1矿石硬度难易度系数K,1矿石硬度难易度系数K,1普氏系数硬度等级普氏系数硬度等级<2 很软 1.4-2.0 8-10 硬0.75-0.85 2-4 软 1.25-1.5 >10 很硬0.5-0.7表1-5 磨机型式校正系数K,2表1-6 给矿粒度与产品粒度相对生产能力G3或G4表1-7 破碎产品粒度与0.074 mm 级别含量G1值表1-8 不同产品粒度中0.074mm 级别含量G2值二、球磨机功率、转速和介质装载量的计算1. 功率计算(1)按经验公式计算功率:式中G,———装入的介质和物料量,t ;D m———磨机筒体有效内径,m;K,5———研磨介质系数,查表1-9。

各种球磨机的详细资料配比

MQG2400×3000 干湿 20 15.5 ≤25 0.043-0.8 8-15 YR4004-8 250 9128×4956×4018 65.88

内衬:石衬 δ=140 橡胶衬 δ=60

机重(不含衬):19000kg

型号:QM3500×6000P

筒体容积:57.7 m3

工作转速:12.5r/min

辅助转速:1.5r/min

主电机型号、功率:Y315L2-6 110kW

辅助电机型号、功率:Y200L-6 18.5kW

MQG1500×3000 干湿 28.8 8.0 ≤25 0.074-0.4 2.5-8.0 JR125-8 95 7604×3135×2658 17

MQG1500×3500 干湿 28.8 8.5 ≤25 0.074-0.4 3.0-8.5 YR280M-8 75 8104×3135×2658 19.5

MQG1200×1200 干湿 35 2.4 ≤25 0.074-0.8 2.0-3.0 Y250M-8 30 5520×2800×2550 11.4

MQG1200×1600 干湿 32 2.5 ≤25 0.074-0.8 2.0-3.6 Y225S-8 18.5 4099×2155×1855 8.8

MQG1830×5500 干湿 24.5 14.0 ≤25 0.043-0.8 6.0-10 JR136-8 180 10820×4685×3750 34.5

MQG1830×6400 干湿 24.5 16.0 ≤25 0.043-0.8 8.0-10.0 JR137-8 210 11720×4685×3750 36

球磨机参数选择和计算

球磨机参数选择和计算球磨机参数选择和计算一、球磨机生产能力的计算球磨机的生产能力由要求粉磨的物料量而确定,在设计选型时要有一定的富余能力。

影响球磨机生产能力的因素很多,除了物料的性质(粒度、硬度、密度、温度和湿度)、欲磨细程度(产品粒度)、加料均匀程度和磨机内研磨体装载程度外,还与磨机结构形式(磨机筒体长度与直径比、仓数、隔仓板和衬板的形状)等有关。

因此,从理论上确定磨机的生产能力是比较困难的,通常用实验法与对比法来确定磨机的生产能力。

磨机粉磨的生产能力一般按新生成的小于0.074mm(—200目)级别的粉矿量进行计算。

式中 V ———磨机有效容积,m3;G2———产品中小于 0.074mm 的物料占总物料的百分数,%;G1———给矿中小于 0.074mm 的物料占总物料的百分数,%;q,m———按新生成级别(0.074mm)试算的单位生产能力,t/(3m·h)。

q,m值由试验确定,或采用矿石物性相似、设备及工作条件相同的生产中的标定值。

当无试验数据与生产标定值时,可用式(1-3)计算:式中 q m———磨机在生产或实验时,按新生成-0.074mm级别计算的实际生产能力,t/(m3·h);式中 D i1———需要计算选磨机直径,m;D i1———标准磨机直径,m;K,4———磨机给料粒度和产品粒度系数,G3 G4———分别为新设计的和参数已有的或实验磨机(给矿粒度或产品粒度按新生成-0.074mm级别计算)的生产能力见表1-6。

上式G1和G2值在计算中应按实际资料计算,若无实际资料,可按表1-7和表1-8选定。

表 1-4 矿石磨碎难易系数 K,1矿石硬度难易度系数K,1矿石硬度难易度系数K,1普氏系数硬度等级普氏系数硬度等级<2很软1.4-2.08-10硬0.75-0.85 2-4软 1.25-1.5>10很硬0.5-0.7表 1-5 磨机型式校正系数K,2表 1-6 给矿粒度与产品粒度相对生产能力 G3或 G4表 1-7 破碎产品粒度与 0.074 mm 级别含量G1值表 1-8 不同产品粒度中 0.074mm 级别含量G2值二、球磨机功率、转速和介质装载量的计算1. 功率计算(1)按经验公式计算功率:式中 G,———装入的介质和物料量 ,t ;D m———磨机筒体有效内径,m;K,5———研磨介质系数,查表1-9。

关于球磨机衬板......................................................................................

话说衬板(一)2009-9-16 11:08:51连续式球磨机是Konow和Davidson1891年向德国申请并获得专利的产品,专利号为No.62871,标题为《中心喂料切向卸料球磨》。

专利中描述磨机内填充卵石球和少量金属球,筒体采用陶瓷和铸铁衬板防护,这便是最早的现代球磨机衬板。

上世纪初,最大的磨机为φ1.2×6m,粉磨立窑熟料产量为3 t/h,而当时光流逝到1990年,比利时的Gaurain-Ramecriox水泥工厂投运时使用的是由8.7MW环形马达驱动的φ5.8×16.0m球磨机,该磨与一台装机功率为2.4MW 的φ2.0×1.0m辊压机联用。

粉磨旋窑熟料,水泥比表面积为380m2/kg时,磨机最大产量为360t/h。

可以看出伴随着水泥工业的高速发展,磨机直径规格越来越大,球磨机衬板也随之发生了重大的变化。

衬板材质由早期的高锰钢、镍硬铸铁、普通白口铸铁等发展到今日几大系列上百个品种的以合金钢为主,高、低铬铸铁、奥贝球铁及其它材料并举的一个百花齐放的局面。

衬板结构也由过去单纯的防护内衬发展成为一种技术性和理论性都很强的“装置”。

先进结构设计衬板可以有效的提高磨机产量,降低电耗,增加水泥比表面积,减少噪音。

它的形状也早已不是简单的板状,栏主于1984年协助天津水泥设计院吴绵旗、王绍兴两位老师设计的角螺旋、圆角方形衬板,1986年与合肥水泥研究院鲁幼勤工程师共同发明的沟槽衬板,特别是近年来在高细筛分磨中大量应用的挡料圈、环等早已偏离了防护这一初始概念,其形式之多、形状之繁,枚不胜举。

那么在生产实践中,具体选用何种材质,何种结构的衬板,则要应时应地根据具体的工况条件合理的选配。

耐磨材料行业有句行话:没有一杆包打天下的枪。

而水泥粉磨作业更是很难找出两台运营结果参数如2台同型号机床这么相近的两台磨机,甚至一个车间里两台同型号,一条配料线(不是10条)下来的磨机,其产量、电耗、比表面积都不尽完全相同。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

球磨机内衬计算方法

(hardness mohs>8)是最经济耐用的陶瓷球磨机内衬衬砖。

硅

衬砖是陶瓷球磨机,罐式球磨机和其他精细研磨球磨机内衬的最

佳选择。

球磨机内衬用砖的计算端面Gf=π r2 d 、 H、21000Gf: 直形砖重量(kg)r: 球磨机筒体半径(cm)H: 衬砖厚度(cm)d: 衬砖比重(g/cm3)筒体Gc=π

D、 L、 H、 D1000Gc: 直形砖和梯形砖的重量(kg)D: 球

磨机筒体直径(cm)L: 球磨机长度(cm)d: 衬砖比重(g/cm3)H: 衬砖厚度(cm)氧化铝瓷球的装填量及级配在湿磨过程中,球

石的装填量达到球磨机净体积的55%时,能达到最佳状态,可以用经验公式估算球磨机中球体的重量:G: 球石装填量(kg)r: 球

磨机筒体半径(cm)d: 球石比重(g/cm3)L: 球磨机长度(cm)

由于球磨机所加助磨剂的不同,上述公式也有所变化。

一般来

说,球磨机的初始球石级配为:大球30%,中球40%,小球30%,

实际中主要取决于被磨物料的粒度,也要适当考虑球磨机的直径

和转速。

湿式球磨机对物料的粉碎主要靠研磨而不是冲击,因此

应适当减少大球石用量,多用中,小球石保证良好的研磨效果。

球体的负载量依赖球磨机的型号,所以以上规律不适合干燥的粉

碎过程。

第 1 页共 1 页。