新一代液体硅橡胶

kpu是什么材料

kpu是什么材料

KPU是一种热固性液态硅橡胶,是由环氧树脂和有机硅橡胶交联体系组成的一种新型高分子材料。

它具有优异的耐热性、耐磨性、耐油性和耐化学性能,被广泛应用于汽车、电子、航空航天等领域。

首先,KPU材料具有优异的耐热性。

由于其主要成分是环氧树脂和有机硅橡胶,这两种材料都具有良好的耐高温性能。

因此,KPU制品在高温环境下仍能保持稳

定的物理性能,不易软化变形,适用于一些高温工作环境。

其次,KPU材料具有良好的耐磨性。

在实际应用中,KPU制品往往需要承受

一定的摩擦和磨损,比如汽车轮胎、工程机械的橡胶制品等。

KPU材料由于其特

殊的交联结构和硬度,具有较高的耐磨性能,能够有效延长使用寿命,降低维护成本。

此外,KPU材料还具有良好的耐油性和耐化学性能。

在汽车、航空航天等领域,KPU制品需要与各种润滑油、燃料以及化学品接触,因此对耐油性和耐化学性能

要求较高。

KPU材料由于其特殊的分子结构,能够有效抵抗油品和化学品的侵蚀,保持稳定的物理性能。

总的来说,KPU材料是一种具有优异性能的高分子材料,其耐热性、耐磨性、耐油性和耐化学性能使其在汽车、电子、航空航天等领域有着广泛的应用前景。

随着科技的不断发展,相信KPU材料将会在更多的领域展现出其独特的魅力。

液体硅胶_固化原理_概述说明以及解释

液体硅胶固化原理概述说明以及解释1. 引言1.1 概述液体硅胶是一种常见的材料,在各个领域都有广泛的应用。

它以其出色的耐热性、化学稳定性和柔韧性而受到普遍青睐。

液体硅胶在使用过程中需要通过固化来改善其力学性能和稳定性。

本文旨在对液体硅胶的固化原理进行概述和解释,从而更好地理解液体硅胶的应用和优势。

1.2 文章结构本文将分为五个部分进行介绍和分析。

首先,我们将在第2节中简要概述液体硅胶的基本特性和固化过程,包括其成分、物理性质以及影响固化条件等因素。

接下来,在第3节中将详细解释液体硅胶固化原理的反应机理,并探讨温度、时间以及其他因素如湿度对固化过程的影响。

此外,为了更好地了解液体硅胶在实际应用中的固化原理,第4节将通过工业、医学及其他领域的案例研究来探讨不同场景下的实际问题与解决方案。

最后,在第5节中,我们将对以上内容进行总结,并提出未来研究的方向。

1.3 目的本文的目的是全面探讨液体硅胶固化原理以及其在实际应用中的研究案例。

通过深入了解液体硅胶的固化机理,我们可以更好地理解其特性和性能表现,在工业生产和医学领域等各个应用场景中更加准确地选择合适的处理方法。

同时,本文也旨在为进一步深入研究液体硅胶固化原理提供重要参考和指导。

2. 液体硅胶固化原理概述说明2.1 硅胶的基本特性液体硅胶是一种由有机硅复合材料制成的高分子物质。

它具有很多独特的物理和化学特性。

首先,液体硅胶具有良好的耐寒耐热性能,能够在极端温度下保持稳定。

其次,它具有良好的柔韧性和可塑性,可以根据需要进行形状调整和粘接。

此外,液体硅胶还具有较高的电绝缘性能、优异的耐腐蚀性和良好的抗老化能力。

2.2 硅胶的固化过程液体硅胶在固化过程中发生交联反应,并逐渐由流动状态变为固态。

这个过程主要受到凝聚剂添加量、环境温度和湿度等因素的影响。

通常情况下,液体硅胶与凝聚剂按一定比例混合后,在较高温度下进行醇ysis反应或加成反应以形成交联结构,并释放出小分子物质(如醇)。

Momentive公司推出自粘液态硅橡胶

底 漆。 S i l o p r e n L S R 2 7 x 9 还 允许短循环 时间和 一 步固 化, 以提 高生产率和增 强设计 自由度 。 该 系列可用于低 温成型, 并具有足够 的灵活性 . 可与各种 成型过 程一起

使 用。 这 些特 性 使 得 S i l o p r e n L S R 2 7 x 9 ,  ̄ . 列 产 品 在 需

参考文献 :

【 1 】河村幸仲 富田岳宏, 砂 田责夫, 等. 支承 用- , " al e 料 0耐才 性0预测手法0提 案 【 J 1 . J o u r n a l o f t h e S o c i e t yo f

Ma t e r i a l S c i e n c e J a p a n , 2 0 1 6 , 6 5 ( 3 ) : 2 5 3 — 2 5 8 .

l 8

i 1 : t 2

橡 胶 T 业

2 0 l 7

根据以_ J 研 究结 果 , 可按 以下 程 序 来 预洲

臭 氧老化带 来的 影响 、 通 过 试验 确 认, 相对 于应

变能 臭氧 老 化 反 以指 数 Nhomakorabea数 的 形式 加 速 南

橡 胶 的耐 氧性 评 价 两种 以 I 小 的 麻 变 条 件 和两 种 以上不 同臭 氧浓 度下 产 , 裂纹 的 数量

出了 一种 新系列的 自粘液体硅 橡 胶 ( L S R) 。 由S i l o p r e n L SR 2 7 x 9系列提 供 的 自粘 结枝 术 可以 有效地 对 硅 橡 胶 与热塑性 塑料 和 其 他 选 定 基材进 行 一 步成 型。 S i l o p r e n L S R 2 7 x 9 液体 硅橡 胶系列可 以粘 附在许 多基

液体硅橡胶 简介

液体硅橡胶简介最近Laur硅橡胶公司展示了新一代液体硅橡胶。

这种材料应用了当前先进的平稳硫化技术(EC),解决了当前双组分液体硅橡胶(LSR)存在的一些问题。

这种材料可作为单体系(IP)充分配合后供应。

尽管这种材料还处在商业化初期,但是由于其具有以下优点,应用前景很广阔:1.充分配合——无需混合操作;2.没有配比不当的物质;3.无需清理混合设备;4.没有清理过程中的物料损失;5.优异的物理性能(拉伸强度、拉断伸长率、撕裂强度、热老化性能、压缩永久变形);6.储存寿命长;7.硫化周期短;8.符合美国食品药物管理局(FDA)标准;9可调色;10.不同硬。

度间可混合。

尽管通常声称液体硅橡胶已充分配合,但实际并非如此。

一般液体硅橡胶有两个组分,A 和B,在用之前需要混合。

在室温下,混合后的储存寿命不多于3d。

大多数情况下,当对颜色有要求时要事先加入着色剂。

这种新的平稳硫化体系可以作为单组分供应,无需再混合。

这意味着只需要将原材料直接注入到模具中即可。

因为双组分液体硅橡胶在使用前需要混合,不可避免地存在局部配比不当的问题。

对双组分体系来说,如果泵运行不正常,就会产生配比不当的物质。

混合不均会影响橡胶的硫化周期和物理性能。

双组分胶的储存寿命不多于3d。

所以当混合设备长时间不用时,必须将其清理干净。

只清理A和B组分其中一个时,就会导致设备以后启用时混合比例不当,造成材料的浪费。

采用新的平稳硫化技术的材料体系具有长的储存寿命,故当混合装备长时间不用时不必清理或洁化。

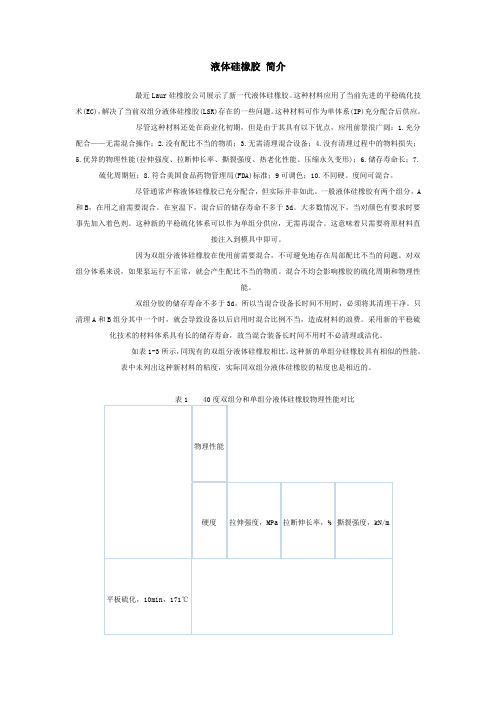

如表1-3所示,同现有的双组分液体硅橡胶相比,这种新的单组分硅橡胶具有相似的性能。

表中未列出这种新材料的粘度,实际同双组分液体硅橡胶的粘度也是相近的。

在仓库中储存6个月后,对这种新材料进行了测试。

同6个月前相比,储存6个月后该单组分液体硅橡胶的硫化曲线和物理性能几乎没有变化(表4和(图1略))。

通过将样品在71℃下存放一周的试验,再次证明了这种新体系的稳定性。

加成型液体硅胶的技术规格书

加成型液体硅胶的技术规格书

液体硅胶是一种新型的高分子材料,在工业、医疗及食品等领域都有广泛应用。

加成型液体硅胶更是一种创新型液体硅胶,它拥有更高的硬度,更优异的机械性能,同时也具有较好的耐热、耐候和耐化学腐蚀性能。

下面是加成型液体硅胶的技术规格书。

一、材料名称

加成型液体硅胶

二、材料组成

加成型液体硅胶的主要成分为环氧硅烷、羟基硅烷、甲基丙烯酸酯、氧化锌等。

三、外观及颜色

加成型液体硅胶呈无色透明液体状,经过固化后呈弹性固体状。

四、技术要求

1、固化时间:在常温条件下,约24小时固化;

2、硬度:硬度范围为20-80 Shore A,可根据客户要求调整;

3、耐热性:可耐受高达200℃的温度;

4、耐候性:具有良好的耐候性,可以在-60℃至+200℃的环境下使用;

5、耐化学腐蚀性:具有良好的抗酸、抗碱、抗溶剂等性能;

6、机械性能:具有较高的拉伸强度、断裂伸长率、撕裂强度等机械性能。

五、适用范围

加成型液体硅胶广泛应用于模具、模型、模型制作、原型制作、制作

夹具等领域。

同时也可用于制作电子组件、电线电缆、LED灯等产品。

它还可以作为耐热、耐候、耐化学腐蚀的涂层材料、封装材料和灌封

材料等。

总之,加成型液体硅胶作为一种新型的高分子材料,具备较好的硬度

和机械性能,同时又具有耐热、耐候和耐化学腐蚀性能。

它在工业、

医疗及食品等领域都有广泛的应用前景,同时也为更多的行业提供了

更好的材料选择。

发泡液体硅橡胶及其制备方法

发泡液体硅橡胶及其制备方法第一步,液体硅橡胶的合成。

液体硅橡胶是由二甲基硅油、稀释剂、助剂等组成。

首先,在反应釜中将二甲基硅油加热至150°C,然后加入稀释剂和助剂,反应保持4小时。

反应结束后,冷却至室温,得到液体硅橡胶。

第二步,发泡剂的添加。

将制备好的液体硅橡胶放置于搅拌釜中,同时加入发泡剂。

搅拌釜进行高速搅拌,并将温度控制在0-5°C范围内。

搅拌过程中,发泡剂与液体硅橡胶充分混合,形成均匀的发泡液体硅橡胶。

得到的发泡液体硅橡胶具有以下特点:1.优异的绝热性能。

由于液体硅橡胶的主要成分为二甲基硅油,具有较低的导热系数,能够有效隔离热量的传导,提供良好的隔热效果。

2.耐高温性能。

液体硅橡胶具有较高的热稳定性,能够在高温环境下保持物理和化学稳定。

3.耐化学腐蚀性能。

液体硅橡胶对于一些酸、碱和溶剂等具有较好的抵抗性,能够有效抵抗化学腐蚀。

1.建筑领域。

发泡液体硅橡胶能够应用于建筑保温和隔热材料,提供良好的隔音和绝热效果,改善建筑的能源效率。

2.汽车领域。

发泡液体硅橡胶可以用于汽车内饰材料和密封件等,提供舒适的乘坐环境和防水、防尘等功能。

3.电子领域。

发泡液体硅橡胶可以用于电子产品的绝缘和防护材料,提供良好的绝缘性能和防护效果。

4.电力领域。

发泡液体硅橡胶可以应用于电力设备的绝缘材料和密封件,提供良好的绝缘性能和耐高温性能。

综上所述,发泡液体硅橡胶是一种具有广阔应用前景的新型材料。

通过合适的制备方法可以得到具有优异性能的发泡液体硅橡胶,满足各个领域的需求。

同时,随着技术的不断进步,发泡液体硅橡胶在材料工程领域的应用将会越来越广泛。

一种高透明液体硅橡胶及其制备方法

文章标题:探秘高透明液体硅橡胶及其制备方法在当今社会,高透明液体硅橡胶作为一种具有广泛应用前景的材料,备受人们关注。

它不仅在电子产品、医疗器械、汽车制造等领域发挥着重要作用,还在生活中的诸多方面都有着不可替代的地位。

对高透明液体硅橡胶的深入了解和制备方法的研究具有重要意义。

我们来探讨一下高透明液体硅橡胶的特点和应用。

高透明液体硅橡胶具有优异的光学性能,透光率高,抗黄变性好,耐候性强,因此在光学器件领域有着广泛的应用。

在电子产品制造中,它可以用于制作透明的密封胶、保护胶等部件,提高产品的美观性和性能稳定性。

在医疗器械领域,高透明液体硅橡胶还可以用于制作医用硅胶制品,如导管、管嘴等,具有一定的生物相容性和耐用性。

在汽车制造、建筑材料等领域,高透明液体硅橡胶也有着广泛的应用前景。

接下来,让我们深入了解一下高透明液体硅橡胶的制备方法。

一种常见的制备方法是采用双组分加工工艺,即将硅橡胶基体和交联剂进行混合,然后通过特定的工艺条件进行交联反应,最终得到高透明液体硅橡胶。

制备过程中需要严格控制物料的质量和比例,从而确保产品的性能稳定。

另外,还可以通过改进材料的配方和工艺条件,优化制备工艺,提高产品的透明度和光学性能。

在我的个人观点中,高透明液体硅橡胶的广泛应用前景和制备方法的研究对推动材料科学和工程技术的发展具有重要意义。

通过深入了解高透明液体硅橡胶的特点和应用,以及探讨其制备方法,能够为相关领域的研究人员和生产企业提供重要的参考和指导,促进材料技术的创新和发展。

总结回顾起来,高透明液体硅橡胶作为一种具有广泛应用前景的材料,其特点和应用前景相当引人注目。

制备方法的研究和优化对于提高产品的质量和性能至关重要。

仅仅通过对已有的材料进行深入了解和探索,才能更好地实现高透明液体硅橡胶的应用和推广,为人们的生活和工作带来更大的便利和效益。

高透明液体硅橡胶具有广泛的应用前景,并且制备方法的研究对于其应用和推广至关重要。

期待未来在这一领域取得更多的突破和创新,为人类社会的可持续发展做出更大的贡献。

液体硅橡胶基胶

液体硅橡胶基胶是一种特殊的硅橡胶材料,它以液体状态存在,具有流动性好、硫化快、更安全环保的特点。

它可以完全达到食品级的要求,因此被广泛应用于各个领域。

液体硅橡胶基胶具有优异的抗撕裂强度、回弹性、抗变黄性、热稳定性、耐热老化性等特性。

它的粘度可以根据不同的应用需求进行调整,使其适用于不同的加工工艺和产品要求。

在电子工业中,液体硅橡胶基胶被广泛用作电子元器件的防潮、托运、绝缘的涂覆及灌封材料。

它能够有效地保护电子元件及组合件,防止它们受到尘埃、潮气和震动的侵害,提高产品的可靠性和稳定性。

此外,液体硅橡胶基胶还可以用于水晶胶、聚氨脂、环氧树脂等的成型模具、注塑成型工艺、蛋糕模具等硅胶制品的制造。

它能够提供良好的脱模性能和模具保护作用,使制品表面光滑、尺寸稳定、耐久性好。

总之,液体硅橡胶基胶是一种重要的硅橡胶材料,它具有多种优良特性,可以满足不同领域的需求。

随着科技的不断发展,液体硅橡胶基胶的应用前景将会更加广阔。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

性能和硫化曲线都没有变化 (表 5 和图 2) 。

平稳硫化技术良好的稳定性同样使焦烧性能

表 4 储存试验前后的物理性能

试验前

硬度

拉伸强度 , M Pa 9. 2

拉断伸长 率,% 382

撕裂强度 , kN/ m

6 个月后 63. 7

9. 0

344

49. 0

得益 ,在较长装模时间下增加了硫化过程的安全 性 。这对模具设计和装模较难的情况都是很有帮 助的 。

表 2 硅橡胶热老化后的物理性能

物理性能 (225 ℃×70h)

硬度

拉伸强 拉断伸长 撕裂强度 , 度 ,MPa 率 , % kN/ m

平板硫化 ,10min ,171 ℃

1P ,40 度

46. 9

8. 2

412

33. 8

L SR # 1A + B ,1 ∶1 40. 6

度 ,事先通过计算设定时间 ,然后开启两台泵 ,分 别将不同硬度原料从桶内抽出 。

对于不愿意通过混合来调节硬度的制造商 , 不必开启混合设备就可进行全套材料试验 ,这样 在生产前可完成测试 。

新的平稳硫化技术有望为液体硅橡胶开拓新

的市场 。对这种新的单组份材料可进行短期投

入 ,这样就不必购买计量混合设备 。它平稳安全 的硫化特性也有望为其开拓新市场 。

因为双组分液体硅橡胶在使用前需要混合 , 不可避免地存在局部配比不当的问题 。对双组分 体系来说 ,如果泵运行不正常 ,就会产生配比不当 的物质 。混合不均会影响橡胶的硫化周期和物理 性能 。

双组分胶的储存寿命不多于 3d 。所以当混 合设备长时间不用时 ,必须将其清理干净 。只清 理 A 和 B 组分其中一个时 ,就会导致设备以后启 用时混合比例不当 ,造成材料的浪费 。采用新的 平稳硫化技术的材料体系具有长的储存寿命 ,故 当混合装备长时间不用时不必清理或洁化 。

2

橡胶参考资料

2005 年

新一代液体硅橡胶

严宏洲 (湖北红星化学研究所 襄樊 441003) 编译

最近 Laur 硅橡胶公司展示了新一代液体硅 橡胶 。这种材料应用了当前先进的平稳硫化技术 ( EC) ,解决了当前双组分液体硅橡胶 (L SR) 存在 的一些问题 。这种材料可作为单体系 ( IP) 充分配 合后供应 。

二段硫化 ,4h ,200 ℃

1P ,40 度

40. 1

8. 1

572

32. 6

L SR # 1A + B ,1 ∶1 40. 2

9. 2

533

23. 1

L SR # 2A + B ,1 ∶1 41. 4

8. 0

516

36. 1

L SR # 3A + B ,1 ∶1 46. 2

9. 3

528

40. 5

第 35 卷 第 2 期

新一代液体硅橡胶

3

体硅橡胶的粘度也是相近的 。

在仓库中储存 6 个月后 ,对这种新材料进行

了测试 。同 6 个月前相比 ,储存 6 个月后该单组

分液体硅橡胶的硫化曲线和物理性能几乎没有变

化 (表 4 和图 1) 。通过将样品在 71 ℃下存放一周

的试验 ,再次证明了这种新体系的稳定性 。同样 ,

单组分体系液体硅橡胶的硫化时间比双组分 体系的长 ,这主要是由于其焦烧时间较长 。平稳 硫化体系的硫化速率不比双组分体系差多少 。图 3 比较了单组分硅橡胶和三种不同的双组分硅橡 胶的硫化曲线 。

表 5 热稳定性试验前后的物理性能

试验前

硬度

拉伸强度 , M Pa 9. 2

拉断伸长 率,% 399

撕裂强度 , kN/ m

尽管通常声称液体硅橡胶已充分配合 ,但实 际并非如此 。一般液体硅橡胶有两个组分 ,A 和 B ,在用之前需要混合 。在室温下 ,混合后的储存 寿命不多于 3d 。大多数情况下 ,当对颜色有要求 时要事先加入着色剂 。这种新的平稳硫化体系可 以作为单组分供应 ,无需再混合 。这意味着只需 要将原材料直接注入到模具中即可 。

参考文献 : 1 Paul Kehl 等《, Rubber World》Vol . 230 ,No . 3 (2004) ,15~16

© 1994-2008 China Academic Journal Electronic Publishing House. All rights reserved.

L SR # 1A + B ,1 ∶1

56

38

L SR # 2A + B ,1 ∶1

46

11

L SR # 3A + B ,1 ∶1

16

11

© 1994-2008 China Academic Journal Electronic Publishing House. All rights reserved.

6. 9

374

22. 8

L SR # 2A + B ,1 ∶1 45. 1

5. 3

236

34. 3

L SR # 3A + B ,1 ∶1 46. 7

6. 7

318

28. 5

二段硫化 ,4h ,200 ℃

1P ,40 度

46. 2

8. 3

410

33. 4

L SR # 1A + B ,1 ∶1 40. 9

由于具有较长的储存寿命 ,单组分硅橡胶可 以以全配合的方式供应 。这就减少了混合时存在

配比不当的可能性 。单组分硅橡胶可以着色后供

应 ,就不需要象双组分硅橡胶一样在模压成型前 加着色剂混合 。因此 ,简单的泵就可以替代现有 的混合计量设备 。

对制造商来说 ,拥有混合计量设备就可在不 同硬度的硅橡胶混合时预测出中间硬度 ,这对小 用户来说就可尽可能减少存货 。如果需要某一硬

如表 1~3 所示 ,同现有的双组分液体硅橡胶 相比 ,这种新的单组分硅橡胶具有相似的性能。 表中未列出这种新材料的粘度 ,实际同双组分液

表 1 40 度双组分和单组分长 撕裂强度 , 度 ,MPa 率 , % kN/ m

6. 9

362

20. 3

L SR # 2A + B ,1 ∶1 45. 7

4. 8

L SR # 3A + B ,1 ∶1 47. 1

7. 1

231

34. 0

342

28. 0

表 3 平板硫化和二段硫化后的压缩永久变形

压缩永久变形 (177 ℃×22h) , %

平板硫化

二段硫化

1P ,40 度

24

18

6 个月后 561 3

9. 6

408

44. 5

6 个月储存稳定性测试

时间 ,min 图 1 6 个月储存试验结果

热稳定性试验

时间 ,min 图 2 在 71 ℃下材料存放 1 周前后的硫化曲线

时间 ,min 图 3 171 ℃下液体硅橡胶硫化曲线

材料可以达到美国食品药物管理局 ( FDA ) 的 要 求。样 品 胶 料 经 过 二 段 硫 化 后 , 按 CFR1711 2600 测试 。样品通过了长期或者反复 与食物接触的产品的严格测试 。

平板硫化 ,10min ,171 ℃

1P ,40 度

38. 3

6. 9

536

55. 5

L SR # 1A + B ,1 ∶1 39. 9

9. 0

573

19. 3

L SR # 2A + B ,1 ∶1 38. 1

9. 2

631

60. 1

L SR # 3A + B ,1 ∶1 44. 0

9. 0

585

40. 1

尽管这种材料还处在商业化初期 ,但是由于 其具有 以下 优点 , 应用 前景 很广 阔 : 11 充 分 配 合 ———无需混合操作 ; 21 没有配比不当的物质 ; 31 无需清理混合设备 ;41 没有清理过程中的物料 损失 ;51 优异的物理性能 ( 拉伸强度 、拉断伸长 率 、撕裂强度 、热老化性能 、压缩永久变形) ;61 储 存寿命长 ;71 硫化周期短 ;81 符合美国食品药物 管理局 ( FDA ) 标准 ; 91 可调色 ; 101 不同硬度间 可混合 。