从废催化剂中回收铂族金属的湿法工艺研究精编版

探究石化行业铂族金属废催化剂回收技术现状

探究石化行业铂族金属废催化剂回收技术现状铂族金属废催化剂是指包含铂、钯、铑、钌等贵金属的催化剂,在石化行业中被广泛应用于重油加氢、催化裂化、芳烃加氢等重要工艺中。

由于其中的贵金属含量很高,且具有重要的催化作用,因此被视为宝贵的资源。

如何科学高效地回收这些废催化剂,成为了石化行业的重要课题之一。

目前,铂族金属废催化剂回收技术主要有热处理、浸出法、还原法、离子交换法等方法。

热处理法是将已使用的废催化剂在高温条件下热解、氧化、还原反复处理,使铂族金属得到清洁化和还原,达到回收的目的。

该方法的优点是工艺流程简单,操作方便,回收率可达80%以上。

但也存在着温度过高、能源消耗大、对环境污染等缺点。

浸出法是将已使用的废催化剂加入酸性或碱性的溶液中,通过化学反应将铂族金属与载体分离开来。

该方法的优点是反应快速,回收率高,且可进行连续生产。

但也存在着废液的处理难度大、化学品的消耗多、对环境污染等缺点。

还原法是通过还原剂将催化剂中含有的金属恢复为元素状态,再通过全氢气源煅烧,彻底清除催化剂中的杂质等方法进行回收。

该方法的优点是回收率高,回收产品纯度较高,且步骤简单。

但也存在着催化剂还原温度高、对能源的消耗多、还原剂的价格昂贵等缺点。

离子交换法是利用离子交换树脂将铂族金属的离子从催化剂中分离出来,并通过洗涤、干燥、焙烧等步骤得到纯金属。

该方法的优点是对废弃溶液的pH值和化学物质不敏感,回收率高,且操作简便。

但也存在着树脂的使用寿命短、选择性差等缺点。

综上所述,每一种废催化剂的回收方法都有其优点和不足之处,选择适合自己所处行业的回收方式十分重要。

此外,随着环保规定的不断加强,废催化剂的回收利用已经成为了每个石化企业必须面对的问题。

未来,应当推行更加科学绿色的催化剂回收技术,实现废催化剂的高效利用和环保。

工业废催化剂回收贵金属工艺及前处理技术研究

工业废催化剂回收贵金属工艺及前处理技术研究周国平1,王锐利2,吴任超1,谢卫宁1,何亚群1(1.中国矿业大学化工学院,江苏徐州 221008;2.徐州浩通新材料科技股份有限公司,江苏徐州 221004)摘要:介绍了从工业废催化剂中回收贵金属的多种工艺与方法,包括回收铂的不同工艺,回收铑粉工艺及制取水合三氯化铑的方法以及从Pd/Al2O3和钯/活性炭不同载体催化剂中回收钯的工艺。

介绍了主脉动气流分选装置用于催化剂前处理,并取得理想的分选效果。

关键词:废催化剂;贵金属;主脉动分选;回收利用X78 :A:1008-9500(2011)08-0026-05催化剂在化学工业的发展过程中,起着不可替代的重要作用。

但是催化剂随着使用时间的增长,会因过热导致活性组分晶粒的长大甚至发生烧结而使催化剂活性下降,或因遭受某些毒物的毒害而部分或全部丧失活性,也会因污染物积聚在催化剂活性表面或堵塞催化剂孔道而降低活性,最终不得不更新催化剂。

催化剂在制备过程中,为了确保其活性、选择性、耐毒性和一定的强度及寿命等指标性能,常常挑选一些贵金属作为其主要成分。

尽管催化剂在使用过程中某些组分的形态、结构和数量会发生变化,但废催化剂中仍然会含有相当数量的有色金属或贵金属,有时它们的含量会远远高于贫矿中相应组分的含量[1]。

全球每年产生的废工业催化剂约为50万~70万t,其中含有大量的铂族贵金属(如Pt、Pd和Rh等)[2]及其氧化物,将其作为二次资源加以回收利用,可以得到品位极高的贵金属。

从废工业催化剂中回收贵金属,不仅可以获得可观的经济效益,更可以提高资源的利用率,减少废催化剂带来的环境问题,实现可持续发展。

1工业废催化剂贵金属回收工艺1.1 催化剂中铂的回收目前工业使用的载体催化剂,大量的是以三氧化二铝作为载体的铂金属催化剂。

石油重整催化剂使用一定时间后,铂的催化活性就会减弱以致失效,但铂的存在状态不变,仍是单质体,价值犹存。

从废催化剂中回收贵金属的方法主要有气相转移法(高温氯化挥发法)、载体溶解法、贵金属溶解法、火法熔炼法、机械剥离法、等离子熔融法等[3]。

废催化剂中铂、钯、铑的萃取分离及精炼

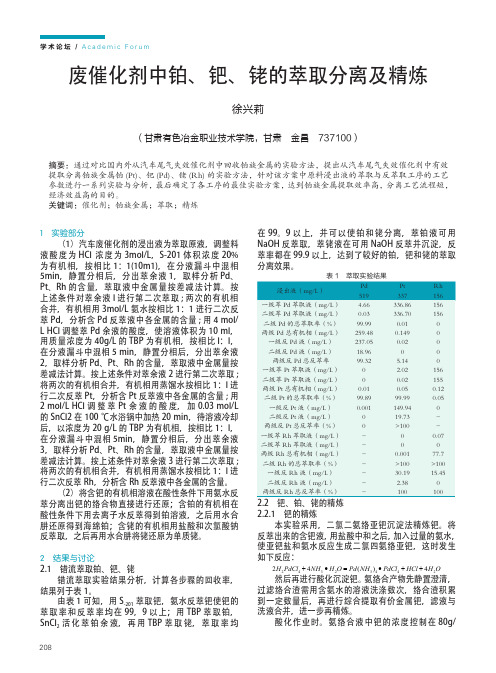

学术论坛 / A c a d e m i c F o r u m2081 实验部分(1)汽车废催化剂的浸出液为萃取原液,调整料液酸度为HCl 浓度为3mol/L,S-201体积浓度20%为有机相,按相比1:1(10m1),在分液漏斗中混相5min,静置分相后,分出萃余液1,取样分析Pd、Pt、Rh 的含量,萃取液中金属量按差减法计算。

按上述条件对萃余液l 进行第二次萃取;两次的有机相合并,有机相用3mol/L 氨水按相比1:1进行二次反萃Pd,分析含Pd 反萃液中各金属的含量;用4 mol/L HCl 调整萃Pd 余液的酸度,使溶液体积为10 ml,用质量浓度为40g/L 的TBP 为有机相,按相比l:l,在分液漏斗中混相5 min,静置分相后,分出萃余液2,取样分析Pd、Pt、Rh 的含量,萃取液中金属量按差减法计算。

按上述条件对萃余液2进行第二次萃取;将两次的有机相合并,有机相用蒸馏水按相比1:l 进行二次反萃Pt,分析含Pt 反萃液中各金属的含量;用2 mol/L HCl 调整萃Pt 余液的酸度,加0.03 mol/L 的SnCl2在100 ℃水浴锅中加热20 min,待溶液冷却后,以浓度为20 g/L 的TBP 为有机相,按相比1:l,在分液漏斗中混相5min,静置分相后,分出萃余液3,取样分析Pd、Pt、Rh 的含量,萃取液中金属量按差减法计算。

按上述条件对萃余液3进行第二次萃取;将两次的有机相合并,有机相用蒸馏水按相比1:l 进行二次反萃Rh,分析含Rh 反萃液中各金属的含量。

(2)将含钯的有机相溶液在酸性条件下用氨水反萃分离出钯的络合物直接进行还原;含铂的有机相在酸性条件下用去离子水反萃得到铂溶液,之后用水合肼还原得到海绵铂;含铑的有机相用盐酸和次氯酸钠反萃取,之后再用水合肼将铑还原为单质铑。

2 结果与讨论2.1 错流萃取铂、钯、铑错流萃取实验结果分析,计算各步骤的回收率,结果列于表1。

废汽车催化剂中铂族金属的回收利用

1 运 动着 的铂族金属矿 山

P、d R 最重要的应用领域是现代汽车工业 , tP 、 h 它们 作 为汽 车排 气净 化器 催化 剂 ( 以下简称 : 汽车催

摘

要 : 绍 汽 车排 气净化 器催 化 剂 用铂 族 金 属 的 回收 概 况 , 介 简要 评 述 现 有 回 收技 术及 我 国 的 回

收利 用现 状 。

关 键词 : 车催 化 剂 ; 族金 属 ; 汽 铂 回收 ; 状 ; 望 现 展

中图分 类 号 : F 1. 文献标 识 码 : 文 章编 号 : 0 4— 66 2 1 )4— 0 5—0 T 1 13 A 10 0 7 (00 0 0 5 9

2 纪7 0世 0年 代 以来 , 着 发 达 国家 对 环 境 保 随 护 的重视 , 治理 汽 车 排 气 污 染 成 为 改 继 立 法 , 制 汽 车 排 气 中 C 限 H

化剂 ) 必不可少的关键成分而大量使用 ( 1 ¨ 。 表 )

表 1数 据 说 明 :9 5年 至 2 0 17 0 8年 , 世 界 汽 车 全 累计 用 P:9 6 3t 累 计 已 回 收 24 5t净 用 量 t13 . ( 1. ,

12 . , 同期 矿 产 P 的 3 . % ) P :9 8 t 累 6 1 8t 为 t 64 ; d 1 1 (

( u m n stt o Peiu ts u mi 5 16 Y n a ,C ia K n igI tue f rcosMe l,K n n 6 0 0 , u nn hn ) ni a g

从废催化剂中回收铂族金属

从废催化剂中回收铂族金属

佚名

【期刊名称】《技术与市场》

【年(卷),期】1997(000)011

【摘要】从废催化剂中回收铂族金属本方法包括将催化剂溶解于硫酸、盐酸、氯酸钠、氯化钠溶液中,然后用阴离子交换树脂吸附溶液中的铂族金属阴离子,用盐酸、高氯酸洗涤树脂,洗涤液用水合肼还原得到金属铂。

本方法工艺简单,回收率高,生产成本低,可广泛用于各种含量的催化剂。

...

【总页数】1页(P23-23)

【正文语种】中文

【中图分类】X78

【相关文献】

1.从石油化工废催化剂中回收铂族金属的研究进展 [J], 马晓东

2.从石油化工废催化剂中回收铂族金属的研究进展 [J], 贺小塘

3.从石油化工废催化剂中回收铂族金属的研究 [J], 池玉堂

4.氯化焙烧法从汽车尾气废催化剂中回收铂族金属 [J], 解雪;曲志平;张邦胜;刘贵清;张帆;张保明

5.从石油化工废催化剂中回收铂族金属的研究进展 [J], 李志;韩志敏

因版权原因,仅展示原文概要,查看原文内容请购买。

从铂钯精矿中回收铂、钯、金的工艺研究

●我国铂族金属资源极其匮乏,随着我国经济的快速发展,铂族金属的需求量越来越大,已成为世界第一消费大国,90%以上的金属量需要进口,因此,综合回收铂族金属尤为重要。

铜、铅、镍等有色金属电解阳极泥是铂族金属的主要来源。

目前,从电解阳极泥中回收铂钯的处理方法大体上可分为选择性沉淀法和溶剂萃取法。

选择性沉淀法为铂族金属分离的传统工艺,经过长期的实践日臻完善和成熟,只是流程比较复杂,分离选择性差,贵金属的直收率不高;萃取法是近30年来新应用的一种高效分离富集技术,但由于对萃取剂的选择以及料液性质的影响,萃取指标的波动性比较大。

本工艺研究,针对某铜冶炼厂金银车间所产生的铂钯精矿,采用离子交换和萃取技术,探索了一种全湿法冶金新工艺,能更有效地回收铂、钯、金和其它有价金属。

1试验部分1.1物料的组成试验原料为国内某厂铜电解阳极泥提取金银后产生的铂钯精矿。

该厂实际铂钯精矿量约为500~1000kg/a,除含铂、钯及少量金银外,主要含有Bi、Cu、Te 等有价金属。

该精矿为黑色粉末状,粒度为100~200目,其主要成分如表1。

表1精矿的主要成份1.2工艺流程工艺的特点是:在一定条件下,通入氯气控制电极电位,用盐酸选择性浸出,实现物料中铋、铜等贱金属与贵金属的初步分离。

通过氯化浸出,从浸出液中还原分金,粗金精制得金粉。

分金后液萃取分离铂钯,铂钯反萃液经过进一步精制分别得到海绵铂、海绵钯。

工艺流程见图1。

试验所用纯水电导率≤5μs/cm(25℃)、三级,所用试剂盐酸、氯化钠、氢氧化钠、氨水、氯酸钠、草酸、高氯酸等均为分析纯,有机萃取剂为某大学生产的合成亚砜(MSO),R 410树脂为某研究院研制的特种原料元素AuAgCuPbSeTeSbBiPtPd 1#1.500.553.600.180.081.660.01221.293.9027.682#1.870.200.220.470.967.410.0330.777.0337.853#0.170.010.010.010.0120.280.0021.290.311.974#7.720.330.110.050.6611.410.0286.499.4757.54中国资源综合利用China Resources Comprehensive UtilizationVol.28,No.82010年8月收稿日期:2010-06-20作者简介:廖秋玲(1963-),女,陕西大荔人,高级工程师,主要从事铂族金属二次资源综合利用研究工作。

铂族金属的回收技术

书山有路勤为径,学海无涯苦作舟铂族金属的回收技术一、硝酸工厂中回收铂的方法硝酸生产所用铂、钯、铑三元合金催化剂网,生产中耗损的贵金属大部沉积在氧化炉灰中。

昆明贵金属研究所和太原化肥厂合作研究,工艺流程如下:炉灰铁捕集还原熔炼氧化熔炼酸浸渣煅烧湿法提纯铂钯铑三元合金粉。

Pt、Pb、Rh 直收率83%,总收率98%,产品纯度99.9%。

旧铂网回收工艺简单,废网经溶解、提纯、还原后再配料拉丝织网,其回收率99%。

二、玻纤工业铂的回收昆明贵金属研究所提出,将Pt、Rh、Au 合金废料用王水深解,赶硝转钠盐,过氧化氢还原分离金,离子交换除杂质,水合肼还原得纯Pt、Rh。

铂铑产品纯度99%,回收率99%。

物质再生利用研究所提出用白云石一纯碱混合烧结法从废耐火砖,玻璃渣中回收铂铑的工艺。

废耐火砖经球磨、溶融、水碎、酸溶、过滤、滤渣用王水溶解,赶硝,离子交换;水合肼还原,获铂铑产品。

铂铑总收率99%,产品纯度99.95%。

该所结合多年生产实践提出选冶联合法回收废耐火砖中铂铑,降低了成本,缩短了工艺,收到较好的效果。

三、从废催化剂中回收铂、钯其一,溶解贵金属法,昆明贵金属研究所与上海石化总厂采用高温焙烧、盐酸加氧化浸出,锌粉置换,盐酸加氧化剂溶解,固体氯化铵沉铂,锻烧得纯铂,产品铂纯度99.9%,回收率97.8%。

已申请中国专利。

其二,物资再生利用研究所与核工业部五所合作采用全熔法浸出,离子交换吸附铂(或钯),铂的回收率98%。

钯的收率97%。

产品纯度均99。

95%。

已申请中国专利,并在数家工厂使用。

其三,物资再生利用研究所与扬子石化公司合作研究从废钯碳催化剂中回收钯。

废催化剂经烧碳,氯化浸出,氨络合,酸化提纯,最后水合肼。

探究石化行业铂族金属废催化剂回收技术现状

探究石化行业铂族金属废催化剂回收技术现状

石化行业中使用的催化剂主要包括贵金属催化剂和非贵金属催化剂。

贵金属催化剂中

的铂族金属(铂、钯、钌、铑、铱)是极其稀少和昂贵的资源。

回收和再利用这些铂族金

属非常重要,也是石化行业可持续发展的一环。

目前,石化行业中的铂族金属催化剂回收技术主要有以下几种方法:

1. 浸出法:该方法是将废催化剂置于强酸(如王水)中进行浸出,使铂族金属离子溶于溶液中。

随后,通过化学还原、电解析等方法将溶液中的金属离子还原为纯金属。

该方

法的优点是操作简单,但存在浸出效率低、环境污染等问题。

3. 溶胶-凝胶法(sol-gel法):该方法是将废催化剂经过炭烧和溶胶-凝胶处理,得到铂族金属的纳米颗粒。

然后,通过过滤、沉淀、煅烧等步骤,将纳米颗粒还原为纯金属。

该方法的优点是能够高效回收铂族金属,并且具有比较高的回收率。

该方法的工艺复杂,

需要高温和较长的处理时间。

4. 焙烧还原法:该方法是将废催化剂进行炭烧和焙烧处理,使催化剂中的贵金属含

物转化为氧化物。

然后,通过还原剂(如氢气)将氧化物还原为金属。

该方法具有高效、

节能、操作简单等优点,但也存在残留物处理困难、对环境污染等问题。

目前石化行业中的铂族金属废催化剂回收技术已经取得一定的进展,但仍然存在一些

问题需要解决,如回收效率、环境污染、工艺复杂等。

未来,可以通过进一步研发新的回

收技术和优化现有的回收工艺,实现更高效、环保和经济的铂族金属废催化剂回收。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

从废催化剂中回收铂族金属的湿法工艺研究

公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N] 从废催化剂中回收铂族金属的湿法工艺研究 杜欣张晓文周耀辉杨金辉吕俊文 (南华大学城市建设学院,湖南衡阳421001) 摘要:铂族金属已被广泛地应用于各种催化剂中,废催化剂是再生回收铂族金属的重要原料。本文介绍了近年来采用预处理、溶浸、分离和提取等湿法冶金过程,从废催化剂中回收铂族金属的方法和技术,并对这些方法的优缺点进行了比较。 关键词:废催化剂;回收;铂族金属;湿法冶金 中图分类号:TF111·3 文献标识码:B 文章编号:1004-4051(2009)04-0082-04 铂族金属在地壳中含量低、储量少,其价格昂贵,具有高熔点、高沸点和低蒸汽压的特性。在所有的金属元素中,它们具有最好的抗氧化性和耐腐蚀性,被广泛地应用于现代工业中。其中,贵金属催化剂是铂族金属的最大用途。而从废催化剂中回收铂族金属的生产成本,比原生金属生产要低好多倍,可减少大量能源消耗和对环境的危害,因此,从废催化剂中回收铂族金属显得至关重要。回收方法主要有湿法、火法和气相挥发法。本文主要介绍回收铂族金属的湿法工艺,包括预处理、溶浸和提取过程。 1 预处理 催化剂主要由载体和活性物质两部分组成,不同工业的催化剂其用途不同,载体亦不相同。例如汽车工业的催化剂载体材料大多为α-Al2O3和陶瓷堇青石;石油工业的催化剂载体一般为氧化铝;比较常用的工业载体还有二氧化硅、活性炭、分子筛等。在催化反应过程中,载体中的铂族金属微粒处于内外移动的动平衡状态,由于热扩散,温度升高,金属微粒周围的γ-Al2O3转变成α-Al2O3。冷却后,铂族金属包裹在难溶的α-Al2O3中。有时催化剂可能会吸附有机物并带入其它杂质,造成催化剂表面积炭。因此,根据不同种类催化剂的物理化学性质,采用相应的预处理措施,如细磨[1]、焙烧[2-4]、溶浸打开包裹[5,6]等,可提高铂族金属的浸出率。 周俊等[7]采用硫酸化焙烧-水浸法,首先将废汽车催化剂中γ-Al2O3转化为可溶性硫酸铝,用水溶解硫酸铝,铝粉置换溶液中铂族金属,再回收渣中铂族金属,最终回收率为:Pt97%~99%、Pd99%、Rh96%。一般而言,在溶浸前先用还原剂对废催化剂进行预处理,对铂族金属的浸出有利。日本专利[8]就报道了用硼氢化钠水溶液还原,再用王水或盐酸加氧化剂浸出铂和铑的工艺。另有文献[9]报道,先将废催化剂用2mol/L的La(NO3)3浸透后,在1200℃空气中烧结,然后用硼氢化钠还原,用盐酸加氧化剂浸出铂族金属,铑和铂的回收率分别为81%和97%。Formanek[10]把废汽车催化剂先氧化焙烧,再用HCl+Cl2在120℃、 1·5MPa加压浸出,铂回收率达97%。 2 溶浸 溶浸是使废催化剂中载体与铂族金属分离的重要步骤之一,常用的方法有载体溶解法、活性组分溶解法和全溶法三种。 2·1 载体溶解法 由于废催化剂的载体氧化铝是一种两性氧化物,可采取酸溶或碱溶的方法溶解,使其转入溶液与活性组分分离,达到富集铂族金属的目的。 文献[11]报道了将汽车催化剂载体破碎至约25·4mm,用稀硫酸溶解γ-A12O3的结果。进入溶液中的铂族金属,用铝粉和二氧化碲(碲作为捕集剂)置换回收。浸出渣中的铂族金属,用盐酸和氯气或王水溶解,氯化液中的铂族金属用二氧化硫和二氧化碲置换沉淀回收。液中的碲,用磷酸三丁脂萃取,用浓盐酸反萃。此法耗酸少,但铑的回收率较低(仅78%~85%)。 刘公召等[12]研究了从失活的Pd-Al2O3催化剂中提取Pd的工艺方法。用15%的硫酸溶液在100℃、液固比10∶1的条件下,12h浸出经过预处理的废催化剂。浸取后,用王水溶解钯精渣,过滤、除杂质后,将溶液蒸发结晶即得氯化钯样品。实验结果表明,钯回收率可以达到97%以上,制得的氯化钯纯度可达到99%以上。 载体溶解法适用于处理载体为γ-Al2O3的催化剂,若载体呈α-Al2O3时,则溶解率不高,须再用其它方法分离α-Al2O3。另外,碱溶法对设备要求较高,且操作中固液分离比较困难,实际中应用不多。 2·2 活性组分溶解法 活性组分溶解法,一般是用含有一种或几种氧化剂的盐酸溶液,溶解废催化剂中的铂族金属组分,使其

以等氯配离?子形式转入溶液,再从溶液中提取的方法。 姚洪等[13]用盐酸-氧化钠溶液选择性地从含Pd废催化剂中浸出Pd,然后用Fe置换法富集Pd,Pd回收率大于96·5%。刘春奇[14]等人用盐酸渗滤浸出,黄药富集,处理低品位废钯催化剂,钯的浸出率大于90%。李牟等[15]将含Pd约为0·8%的生产乙醛的废催化剂,用HCl+H2O2在80℃~?90℃下逆流浸出,Pd的浸出率大于96%。为使废催化剂中的载体不溶或少溶,可将废催化剂在1000℃以上焙烧1~2h,使γ-Al2O3载体转化成难溶的α-Al2O3载体。 活性组分溶解法,试剂消耗少,回收成本低,回收率高,但浸出渣中含铂族金属仍很高,若不能合理回收,将造成很大的浪费。 2·3 全溶解法 全溶解法,就是在氧化剂存在下,用一种或两种酸混合,将废催化剂的载体和活性组分同时溶解转入溶液,然后再从溶液中提取出铂族金属的方法。 李耀威等[16]考察了HCl-H2SO4-NaClO3体系在浸出废汽车催化剂中铂族金属的过程中,HCl浓度、H2SO4浓度、NaClO3浓度、反应时间及浸出温度等对浸出率的影响。实验结果表明,采用4mol/LHCl,6mol/LH2SO4,0·3mol/LNaClO3,在95℃下反应2h,铂族金属的浸出率分别可达到:Pt97%、Pd99%、Rh85%。 全溶解法可保证铂族金属的高回收率,但酸耗大,处理成本高,而且同载体溶解法一样,只适合于处理载体为γ-Al2O3的催化剂。 3 提取 为了浓缩和提纯浸出液中铂族金属,必须采用合适的方法,目前使用的主要方法有还原沉淀法、溶液萃取法、离子交换法等。 3·1 还原沉淀法 还原沉淀法是从废催化剂中回收铂族金属最为常见的方法,长期被沿用,而且还在不断的发展和完善。 冯才旺等[17]从失效Pt-C催化剂中回收铂,焚烧除碳后,用王水溶解,然后赶硝,铂溶液用氯铂酸铵沉淀法精炼,再用甲酸从溶液中还原产出海绵铂,铂回收率98·6%。张建、徐颖等[18]在铂、铑提纯过程中,采用高强还原剂硼氢化钠进行还原提纯,并对硼氢化钠和水合联氨的性质进行了比较。实验结果证明,用硼氢化钠取代水合联氨作还原剂,使铂、铑提纯的回收率明显提高。张正红[19]将经过高温处理的含钯废催化剂,加入还原剂进行还原,然后用王水在温度为90℃,时间为2·5h的条件下浸出钯,钯的浸出率可达到99%以上。液固分离后,再往滤液中加入沉淀剂使粗钯沉淀出来,经纯化处理后,钯的回收率不小于95%。 3·2 溶剂萃取法 应用于萃取铂族金属的萃取剂,主要有含氧、硫、磷、氮萃取剂。在铂族金属的萃取中,很少单独使用含氧萃取剂,一般是在含氧萃取剂的萃取中加入一些添加剂(如SnCl2、SnBr2、SCN-、I-、Br-、吡啶等),来提高它们的萃取性能。用含氧萃取剂萃取铂族金属的研究,还不是很充分。相比之下,硫醚和亚砜这两种典型的含硫萃取剂,近年来在萃取铂族金属方面的研究相对较多。陈剑波等[20]介绍了一种新型萃取剂-丁基苯并噻唑硫醚(简写为SN)对钯、铂的萃取性能,结果表明:在用CCl4作稀释剂,φSN=12%、CHCl=3mol/L、萃取时间为10min、相比O/W=1∶1时,钯的一次萃取率可达99%,铂的萃取率仅为1·4%,可有效地分离钯和铂。徐志广等[21]研究了合成亚砜BSO萃取Pd、Pt的性能。结果表明:在CHCl=0·1~4·0mol/L内,随酸度的上升,BSO对Pd2+、Pt4+的萃取率逐渐增加;在CHCl=4·0molL时, Pd和Pt的萃取率大于99%。 含磷萃取剂中,研究较早且应用较多的是磷酸三丁酯(TBP)和Cyanex有机磷类萃取剂。陈淑群等[22]研究了苯基硫脲(PTU)-磷酸三丁酯(TBP)-乙酸乙酯体系在HCl介质中对Rh(Ⅲ的萃取行为,在CHCl≥4mol/L的介质中,如先使PTU与Rh(Ⅲ)在加热下反应,然后用TBP-乙酸乙酯溶液萃取,则Rh(Ⅲ)可被定量萃取至有机相中。Mhaske等[23]用Cyanex925萃取分离Rh、Pt和Pd,Rh、Pt萃取率随SnCl2浓度增加而增大,而Pd萃取率降低。此法用于分离Rh、Pt和Pd,可取得很好的效果,萃取率都达到98%以上。 在含氮萃取剂中,用来萃取铂族金属的主要是胺和季铵盐类的萃取剂。Kolkar·S·S等[24]用N-n-辛基苯胺二甲苯溶液从0·05mol/L丙二酸钠介质中萃取Ir(Ⅲ),当溶液pH=8·5,铱萃取率高达98%以上,富铱有机相用2·0mol/L的HCl反萃完全。M·A·Barakat等人[25]用王水在液固比为10、温度为109℃、时间为1·5h的条件下浸出铂然后分别用氯化氨沉淀和TOA萃取,回收率分别为97·9%和99·9%。 此外,在一些萃取体系中,用两种或两种以上的萃取剂同时萃取铂族金属或其化合物时,可产生协萃效应,提高萃取率。潘路等[26]研究了CT-MAB与TBP对Pd(Ⅱ)协同萃取的性能。结果表明:CTMAB、TBP的浓度分别为0·16、0·0mol/L时,协萃效应达到最大。1mol/L的氨水对Pd(Ⅱ)的反萃率可达到97·6%。李耀威等[27]用N-正丁基异辛酰胺(BiOA)从Rh-Sn-Cl体系中萃取Rh,结果当溶液中CSn/CRh达到6、CHCl浓度3mol/L时,用BiOA(1·5mol/L)-TBP(0·5mol/L)-正辛烷体系萃取Rh,Rh的萃取率可达到99%,表明BiOA和TBP对Rh有协同萃取效应。 溶剂萃取法是一种高效分离的方法,具有分离效果好、操作简单、安全性高、过程能耗小等优点,但由于铂族金属物理、化学性质极为相似且复杂,所以在实际反应过程中,存在如选择性差和反萃难等问题,因此,能用于实际应用的体系和流程还很少。 3·3 离子交换法 离子交换法是利用离子交换剂与溶液中的离子?发生交换反应而进行分离的方法。离子交换树脂根据其所含官能团的性质,可分为强酸性、弱酸性、强碱性、弱碱性、鳌合性、酸碱两性和氧化还原性七类。因为离子交换发生在同类离子之间,而铂族金属易形成络阴离子,所以在铂族金属分离中,所用到的树脂以阴离子交换树脂居多。 甘树才等[28]研究了DT-1016型阴离子交换树脂对超痕量Pt、Pd的吸附性能及条件。结果显示:在0·025mol/LHCl介质中,流出速度为0·5~1·0mL/min时,Pt和Pd的富集效果最佳,吸附率分别为99·60%和97·95%。高瑞英等[29]采用强碱性阴离子交换树脂吸附分离贵金属铂族元素,在低酸度下,Pt、Pd、Os的吸附率大于95%;Ru和Rh的吸附率均偏低,只有20%~40%;Ir的吸附率随酸度增大而减小,当盐酸浓度小于0·1mol/L,吸附率约93%。 近年来,人们致力于研究分离选择性比普通阴离子和阳离子树脂更好的螯合树脂、聚合物树脂和螯合纤维等,并取得了很大进展。姚占海等[30]用合成的聚乙烯醇胺肟(PVAAO)螯合纤维吸附钯,钯的吸附率大于99%。用5%硫脲与0·50mol/L硝酸溶液洗脱,回收率达99%以上。洗脱后,再用去离子水将纤维洗至中性,纤维即可再生,用于下次分离、富集。鲍长利等[31]用对磺基苯偶氮变色酸(SPCA)作为螯合剂,制备具有相应螯合基团的螯合树脂来分离富集微量铂、钯,回收率均在94%以上。何星存等[32]采用聚酰胺树脂吸附钯,结果表明:pH为1~5时,吸附效果最好,吸附率大于96%。李云等[33]研究了聚丙烯(PP)基阴离子交换纤维对盐酸溶液中钯的交换性能,结果显示:pH值为1~4时,吸附率最大,接近100%;在20℃下,用2%的硫脲与2mol/L的盐酸作解吸液解吸钯,吸附率可达到98·1%。莫招育[34]研究了新型离子交换纤维富集分离钯、铂的特性,结果表明:在pH为2,最佳流速为5mL/min时,钯的富集率达到96%以上;在pH为2·5,最佳流速为3mL/min时,铂的富集率达到96%以上。 树脂吸附法具有选择性好、分离效率高、环境污染少、设备与操作简单等优点,且离子交换树脂可再生使用,合成简便。所以,利用离子交换树脂回收铂族金属的技术,越来越多的受到人们重视。 3·4 其他提取方法? 除上述几种提取铂族金属的方法外,还有电解等方法。近年来,人们致力于研究一些提取铂族金属的新技术,如张邦安[35]介绍了利用光催化沉积原理,以TiO2为介质,利用它的半导体特性,从处理废汽车催化剂的水溶液中还原沉积铂族金属。将TiO2-Pt(Pd、Rh)从水溶液中分离出来后,用王水溶解铂族金属并回收,王水