齿轮加工工艺过程卡片

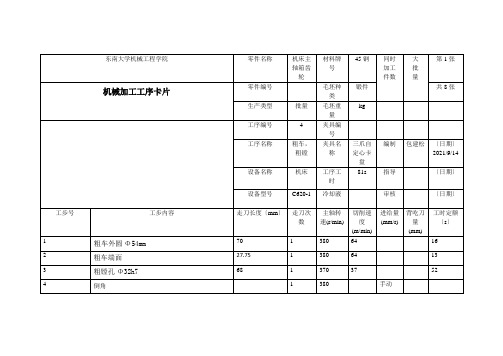

机械加工工序卡片(车床齿轮)

7

夹具编号

工序名称

精镗

夹具名称

三爪自定心卡盘

编制

包建松

〔日期〕

2021/9/14

设备名称

机床

工序工时

68s

指导

〔日Hale Waihona Puke 〕设备型号C620-1

冷却液

审核

〔日期〕

工步号

工步内容

走刀长度〔mm〕

走刀次数

主轴转速(r/min)

切削速度

(m/min)

进给量

(mm/r)

背吃刀量

(mm)

工时定额〔s〕

1

精镗孔Φ32h7

〔日期〕

设备型号

冷却液

审核

〔日期〕

工步号

工步内容

走刀长度〔mm〕

走刀次数

主轴转速(r/min)

切削速度

(m/min)

进给量

(mm/r)

背吃刀量

(mm)

工时定额〔s〕

1

钻孔Φ3mm

1

1080

手动

2

3

4

审核

〔日期〕

工步号

工步内容

走刀长度〔mm〕

走刀次数

主轴转速(r/min)

切削速度

(m/min)

进给量

(mm/r)

背吃刀量

(mm)

工时定额〔s〕

1

粗车外圆Φ54mm

70

1

380

64

16

2

粗车端面

27.75

1

380

64

13

3

粗镗孔Φ32h7

68

1

370

37

52

4

倒角

齿轮轴工艺工序卡

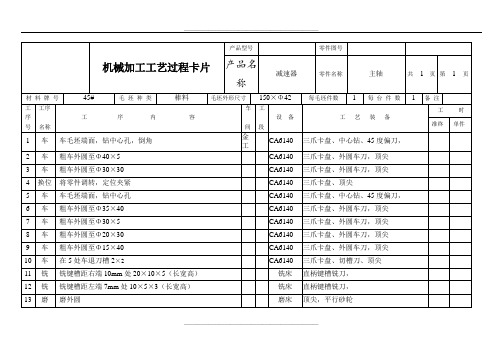

14 滚齿在Φ33处滚齿滚齿机滚刀15 检验去毛刺,清洗设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号A2产品名称减速器零件名称齿轮轴共7 页第 1 页车间工序号工序名称材料牌号1 车45#毛坯种类毛坯外形尺寸每毛坯可制件数每台件数棒料150×Φ42 1 1设备名称设备型号设备编号同时加工件数车床CA6140 1夹具编号夹具名称切削液三爪卡盘乳化液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助用三爪夹盘夹持距工件左端95mm处,车端面见平三爪夹盘,45度偏刀700 50 1 0.5 1打中心孔,用尾架顶尖顶住中心钻、顶尖车倒角45度车刀设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号A2产品名称减速器零件名称齿轮轴共7 页第 2 页车间工序号工序名称材料牌号2 车外圆,退刀槽45#毛坯种类毛坯外形尺寸每毛坯可制件数每台件数棒料150×Φ42 1 1设备名称设备型号设备编号同时加工件数车床CA6140 1夹具编号夹具名称切削液三爪卡盘乳化液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗车外圆至Φ40×590度偏刀700 50 1 1 12 粗车外圆至Φ30×3090度偏刀700 50 1 2 13 粗车外圆至Φ20×3090度偏刀700 50 1 2 14 粗车外圆至Φ15×40 90度偏刀700 50 1 2 15 在28mm处车退刀槽2×2切断刀700 50 1 2 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号A2产品名称减速器零件名称齿轮轴共7 页第 3 页车间工序号工序名称材料牌号3 换位,钻中心孔45#毛坯种类毛坯外形尺寸每毛坯可制件数每台件数棒料150×Φ42 1 1设备名称设备型号设备编号同时加工件数车床CA6140 1夹具编号夹具名称切削液三爪卡盘工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 将零件调转,定位夹紧三爪卡盘、顶尖2 车毛坯端面,钻中心孔三爪卡盘、中心钻、45度偏刀700设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号A2产品名称减速器零件名称齿轮轴共7 页第 4 页车间工序号工序名称材料牌号4 车外圆,45#毛坯种类毛坯外形尺寸每毛坯可制件数每台件数棒料150×Φ42 1 1设备名称设备型号设备编号同时加工件数车床CA6140 1夹具编号夹具名称切削液三爪卡盘乳化液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗车外圆至Φ20×3090度偏刀700 50 12 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号A2产品名称减速器零件名称齿轮轴共7 页第 5 页车间工序号工序名称材料牌号5 铣键槽,45#毛坯种类毛坯外形尺寸每毛坯可制件数每台件数棒料150×Φ42 1 1设备名称设备型号设备编号同时加工件数铣床 1夹具编号夹具名称切削液三爪卡盘乳化液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 铣键槽90度偏刀700 50 1 1.5 2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号A2产品名称减速器零件名称齿轮轴共7 页第 6 页车间工序号工序名称材料牌号6 磨,45#毛坯种类毛坯外形尺寸每毛坯可制件数每台件数棒料150×Φ42 1 1设备名称设备型号设备编号同时加工件数磨床 1夹具编号夹具名称切削液顶针乳化液工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 将车好的阶梯轴用顶尖顶住顶针2 粗磨Φ20轴平行砂轮700 50 1 0.2 13 精磨Φ20轴平行砂轮800 60 1 0.05 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号A2产品名称减速器零件名称齿轮轴共7 页第7 页车间工序号工序名称材料牌号7 滚齿,45#毛坯种类毛坯外形尺寸每毛坯可制件数每台件数棒料150×Φ42 1 1设备名称设备型号设备编号同时加工件数滚齿机 1夹具编号夹具名称切削液乳化液工位器具编号工位器具名称工序工时(分) 准终单件。

大齿轮工艺过程卡

大齿轮工艺过程卡1.材料准备:大齿轮常用的材料有45#钢、40Cr钢等。

在制造之前,首先需要准备好所需的材料,并对材料进行质量检验和验收。

2.材料切割:材料准备好之后,接下来进行材料切割。

根据设计图纸,将材料按照所需的尺寸进行切割,并保证切割的尺寸精度和平整度。

3.热处理:大齿轮的热处理是一个重要的步骤,主要包括淬火和回火。

淬火是通过快速冷却使齿轮表面形成一层硬质组织,提高其硬度和耐磨性;回火是在淬火之后将齿轮加热至一定温度并保持一定时间,以改善其强度和韧性。

4.粗加工:在热处理之后,对齿轮进行粗加工。

粗加工主要包括车削、铣削和钻孔。

通过这些加工方式,将齿轮的基本外形加工出来,并保证齿轮的尺寸和形状精度。

5.清洗:在粗加工结束之后,对齿轮进行清洗。

清洗的目的是去除加工过程中产生的污渍和残留物,以保证齿轮的表面干净,并为后续的加工和装配做好准备。

6.精加工:精加工是对齿轮的重要工序,主要包括齿轮的滚齿和磨齿。

滚齿是利用专门的机床和滚齿刀具,通过滚动切削的方式将齿轮的齿形加工出来;磨齿则是通过磨削的方式对齿轮进行精细加工,提高齿轮的精度和质量。

7.检验:齿轮的检验是制造过程中必不可少的一步,主要包括尺寸检验、表面质量检验和齿形检验等。

通过这些检验,可以确保齿轮符合设计要求,并达到使用要求。

8.表面处理:表面处理是对齿轮进行防腐、防锈和美观的处理。

常用的表面处理方法包括镀锌、镀镍和喷涂等。

9.组装:在经过上述步骤之后,对齿轮进行装配。

装配过程需要根据设计要求,将齿轮与其他零件进行匹配,并通过螺栓和销钉等固定方式将齿轮和其他零件连接在一起。

10.包装和出库:最后一步是齿轮的包装和出库。

根据客户的要求和使用需求,将装配好的齿轮进行适当的包装,并按照订单要求出库。

以上是大齿轮的工艺过程卡的主要内容。

每个步骤都需要根据实际情况和要求进行具体操作和控制,并进行相应的质量检验和验收,以确保制造出符合要求和质量标准的大齿轮。

从动齿轮加工工艺过程卡

标记

处数

更改文件号

签字(日期)

标记

处数

更改文件号

签字(日期)

掉头夹右端,车左端面至28mm,车外圆并与左端外圆接平,车内孔至Φ32mm。

4

热

调质处理:220~250HBS

5

精车

夹左端,车右端面至尺寸27.5mm,精车内孔至Φ34H7mm,孔口倒角;掉头夹右端,车左端面至27mm,孔口倒角。

6

精车

以内孔定位,车外圆保证尺寸Φ1140-0.15mm,外圆倒角。

7

钻

以端面和内孔为基准钻孔4×Φ18mm。

8

插

以Φ114mm外圆及端面定位装夹工件,插键槽10±0.018mm。

9

钳

去毛刺。

10

滚齿

用专用芯轴装夹工件,内孔及端面定位滚齿形。

11

热

齿部表面淬火:40~45HRC

12

珩齿

珩磨齿形。

13

检验

按图样要求,检查各部尺寸和精度。

编制(日期)

校对(日期)

审核(日期)

从动齿轮加工工艺过程卡

(厂名)

机械加工工艺

过程卡

产品型号

零件图号

文件编号

产品名称

渐开线圆柱齿轮减速器

零件名称

从动齿轮

共1页

第1页

材料牌号

45

毛坯种类

锻件

毛坯外形尺寸

Φ120×32 mm

每毛坯可制件数

1

台件数

1

工序号

工序

名称

加工内容

车

间

工

段

设备

工艺装备

工时Hale Waihona Puke 准备单件1

齿轮加工工艺过程和分析

齿轮的生产过程一.齿轮的主要加工面1.齿轮的主要加工表面有齿面和齿轮基准表面,后者包括带孔齿轮的基准孔、切齿加工时的安装端面,以及用以找正齿坯位置或测量齿厚时用作测量基准的齿顶圆柱面。

2.齿轮的材料和毛坯常用的齿轮材料有15钢、45钢等碳素结构钢;速度高、受力大、精度高的齿轮常用合金结构钢,如20Cr,40Cr,38CrMoAl,20CrMnTiA等。

齿轮的毛坯决定于齿轮的材料、结构形状、尺寸规格、使用条件及生产批量等因素,常用的有棒料、锻造毛坯、铸钢或铸铁毛坯等。

二、直齿圆柱齿轮的主要技术要求,1.齿轮精度和齿侧间隙GBl0095《渐开线圆柱齿轮精度》对齿轮及齿轮副规定了12个精度等级。

其中,1~2级为超精密等级;3—5级为高精度等级;6~8级为中等精度等级;9~12级为低精度等级。

用切齿工艺方法加工、机械中普遍应用的等级为7级。

按照齿轮各项误差的特性及它们对传动性能的主要影响,齿轮的各项公差和极限偏差分为三个公差组(表13—4)。

根据齿轮使用要求不同,各公差组可以选用不同的精度等级。

齿轮副的侧隙是指齿轮副啮合时,两非工作齿面沿法线方向的距离(即法向侧隙),侧隙用以保证齿轮副的正常工作。

加工齿轮时,用齿厚的极限偏差来控制和保证齿轮副侧隙的大小。

2.齿轮基准表面的精度齿轮基准表面的尺寸误差和形状位置误差直接影响齿轮与齿轮副的精度。

因此GBl0095附录中对齿坯公差作了相应规定。

对于精度等级为6~8级的齿轮,带孔齿轮基准孔的尺寸公差和形状公差为IT6-IT7,用作测量基准的齿顶圆直径公差为IT8;基准面的径向和端面圆跳动公差,在11-22μm之间(分度圆直径不大于400mm的中小齿轮)。

3.表面粗糙度齿轮齿面及齿坯基准面的表面粗糙度,对齿轮的寿命、传动中的噪声有一定的影响。

6~8级精度的齿轮,齿面表面粗糙度Ra值一般为0.8—3.2μm,基准孔为0.8—1.6 μm,基准轴颈为0.4—1.6μm,基准端面为1.6~3.2μm,齿顶圆柱面为3.2μm。

双联齿轮加工工序卡

工序工时(分)

准终

单件

工步号

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

进给次数

工步工时

r/min

m/min

mm/r

mm

机动

辅助

1

钻镗花键底孔至尺寸φ30H12

三抓自定心卡盘

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

进给量

切削深度

进给次数

工步工时

r/min

m/min

mm/r

mm

机动

辅助

1

用心轴定位,精车外圆、端面及齿槽至尺寸要求

心轴

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工序卡片

产品型号

零件图号

7

产品名称

变速箱

零件名称

双联齿轮

共

11

切削深度

进给次数

工步工时

r/min

m/min

mm/r

mm

机动

辅助

1

推孔

推孔夹具

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

齿轮轴与斜齿加工工艺(工艺卡)

准备时间

合计

04

粗车右端外圆

采用双顶尖装夹方法车 47、 40、 38、 35圆柱面

加工面:

37

30

28

25圆柱面

定位表面:

两端中心孔

机床型号:CJK6140

夹具:

三爪卡盘

刃具:

90度刀

量具:

外径千分尺、

游标卡尺

加工直径:

37

30

28

25

加工长度:195mm

每边余量:

0.5mm

背吃刀量:0.3

第一章齿轮轴的分析

一零件图分析………………………………………………………………2

二毛坯的确定………………………………………………………………3

三基准的选择………………………………………………………………5

四制定加工工艺路线………………………………………………………6

工序卡……………………………………………………………………8

进给量:0.25

切削速度:

260-300

机动时间:20

辅助时间:10

准备时间:10

合计:40

序号

工序和工步内容

加工面

定位表面

工艺装备名称及编号

加工尺寸

切削用量

工时/min

工序

工步

机床型号、夹具、刃具、量具、辅具

直径或宽度、长度、

每边余量

背吃刀量ap/mm

进给量mm/r或mm/r

切削速度v/m*r-1

由于该传动轴的几个主要配合表面 25、 30、 37圆柱面有较高的同轴度要求,对于 59.6的两端面及 37左端面 30右端面有端面跳动要求,轴肩面对基准轴线A-B均有径向圆跳动和端面圆跳动的要求,它又是实心轴,所以应选择两端中心孔为基准,采用双顶尖装夹方法,以保证零件的技术要求。

齿轮工序卡片

型号

专用

夹具

铣床

工

序

工

步

工步说明

刀

具

量

具

走刀

长度

(mm)

走刀

次数

切削

深度(mm)

进给量(mm/z)

主轴转速

(r/min)

切削

速度(m/min)

基本工时min

4

1

滚齿

A级单头滚刀

量块

60

1

8

0.018

375

74.2

0.49

深度(mm)

进给量(mm/r)

主轴转速(r/min)

切削

速度(m/min)

基本工时min

3

1

2

3

4

5

粗镗内孔

半精镗内孔

精镗

粗铣键槽

粗铣内槽

X15铣刀

X15铣刀

X15铣刀

X15铣刀

X15铣刀

游标卡尺

游标卡尺

游标卡尺

游标卡尺

游标卡尺

52

70

70

52

52

1

1

1

1

1

3

0.2

0.1

0.5

0.5

0.6

0.512

300

0.06

0.09

1.5

0.13

0.09

0.0.8

蚌埠学院

械加工工序卡片

生产类型

中批生产

工序号

3

零件名称

齿轮

零件号

零件重量

同时加工零件数

1

材料

20CrMnTi

牌号

硬度

型式

重量

HB170~240

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

采用等温正火工艺 锻坯检验 车外圆、车端面

装订

号

标记

处数

更改文件号

签字 日期 标记 处数

热处理中 心

热处理炉

理 检理 验理 中心

金工

CA6140 外圆车刀

更改文件号 签字 日期

设 计 审 核 标准化 会 签 (日期) (日期) (日期) (日期)

1

下载后可以编辑

机械加工工艺过程卡片

材料牌号

工 序 工序名称 号 60 钻

描图

150 清洗

160 检验

描校

清除飞边、毛刺等

清洗

齿圈径向跳动,端面跳动,公法线长 检验中心

度,公差

3

内径百分表,公法线百分表

下载后可以编辑

底图

装订

标记 处数 更改文件号 签字 日期 标 处数 记

更改文件号 签字 日期

设 计 审 核 标准化 会 签 (日期) (日期) (日期) (日期)

4

毛坯种类 工序内容 钻内孔

产品型号 产品名称 毛坯外 形尺寸

车间

金工

零件图号 零件名称

每件毛坯 可制件数

每台件 数

工 设备

段

工艺装备

Z5150A Φ48 麻花钻

70 倒角

倒角 2×45°

金工

CA6140 倒角车刀

共页 第 页

备注

工时

准

单

90 插

100 粗加工铣齿 描图

110 热处理 2 描校

120 磨内孔

机械加工工艺过程卡片

材料牌号

工 序 工序名称 号 130 磨端面

毛坯种类 工序内容 磨端面至 Ra=6.3

产品型号 产品名称 毛坯外 形尺寸

车间

金工

零件图号 零件名称

每件毛坯 可制件数

每台件 数

工设 备 段

M7432

工艺装备

共页 第 页

备注

工时

准

单

140 磨齿

磨齿至齿顶圆至 Φ176h6

金工

外圆齿轮

插键槽 成形法加工齿轮 渗碳+淬火+低温回火 磨内孔精度至 Φ50H7

金工

插拉机床

金工

X62W 成形铣刀

热处理中 心

热处理炉

金工

2

MD2110C

下载后可以编辑

底图

装订

标记 处数 更改文件号

签字 日期 标 处数 记

更改文件号 签字 日期

设 计 审 核 标准化 会 签 (日期) (日期) (日期) (日期)

下载后可以编辑

机械加工工艺过程卡片

材料牌号

工 序 工序名称 号 10 选料

毛坯种类 工序内容

产品型号 产品名称 毛坯外 形尺寸

车间

零件图号 零件名称

每件毛坯 可制件数

每台件 数

工设 备 段

工艺装备

共页 第 页

备注

工时

准

单

20 锻造

热处理 1

描图 40 检验

描校 50 车