亚硫酸铵的氧化反应动力学研究

氨法脱硫实验研究分析

49第 41 卷 第 9 期2012 年 9 月Vol.41 No.9Sep.2012化工技术与开发Technology & Development of Chemical Industry氨法脱硫实验研究分析高善彬1,鲁希振2(1.山东电力工程咨询院有限公司,山东 济南 250013;2.大唐黄岛发电有限责任公司,山东 青岛 266500)摘 要: 为研究氨法脱硫中气液比、吸收液pH值、吸收液浓度以及进口烟温对脱硫效果的影响,设计了一套实验台,以亚硫酸铵为吸收剂进行了实验研究和分析。

结果表明,气液比越小,脱硫效率越高;吸收液pH值越大,脱硫效果越好;脱硫效率随吸收液浓度的增大先增加后减小,中间存在最大值;而温度对脱硫效果的影响不大。

同时根据此结果,气液比选择在0.2~0.25L・m -3范围,pH值选择为6~7.5范围,吸收液浓度为5.5%左右时,脱硫效果达到最好。

关键词:氨法脱硫;亚硫酸铵;影响因素;脱硫效果中图分类号:X 773 文献标识码:A 文章编号:1671-9905(2012)09-0049-03作者简介:高善彬,男,研究方向为电厂脱硫脱销,E-mail: hys1986@ 收稿日期:2012-06-05随着我国经济的快速发展,在最近20~30年中,能源的需求量也在不断增长,作为一次能源的煤炭,在相当长的时期内仍然是我国主要能量来源。

目前,中国电力能源结构中,煤电约占3/4,而且在今后相当长的时期不会有很大的变化。

燃煤火电厂在将一次能源煤炭转换为二次能源电力的过程中,会产生废气、废水、灰渣及噪声等污染物,其废气中的SO 2是大气的主要污染物之一,SO 2的大量排放既严重污染环境又造成硫资源的巨大浪费。

2002年,全国废气中SO 2排放总量为1926.6万t,其中工业来源的排放量1562.0万t,生活来源的排放量364.6万t。

部分城市SO 2污染严重,南方地区酸雨污染较重,酸雨控制区内90%以上的城市出现了酸雨。

新标准下硫磺回收装置尾气排放处理技术探讨

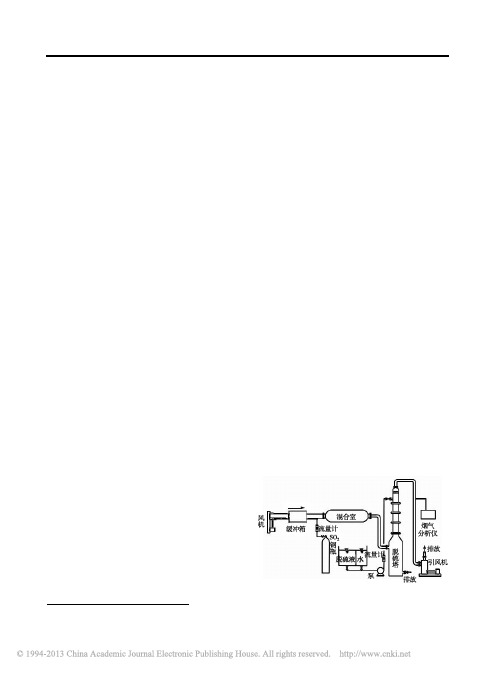

新标准下硫磺回收装置尾气排放处理技术探讨刘帅;杨彬;文增坤【摘要】针对硫磺回收装置尾气SO2排放标准升级,本文介绍和分析了氨法,钠碱,络合铁几种可用于尾气处理的工艺技术,以满足新的标准要求.%According to the upgrading of SO2emission standard in sulfur recovery unit, several technologies for deep desulfurization of tail gas of sulfur recovery were introduced and discued, including ammonia method, chelated iron method and caustic washing method, to meet the new standards.【期刊名称】《石油化工应用》【年(卷),期】2018(037)001【总页数】4页(P124-127)【关键词】硫磺回收;SO2;排放标准;尾气【作者】刘帅;杨彬;文增坤【作者单位】海工英派尔工程有限公司,山东青岛266100;海工英派尔工程有限公司,山东青岛266100;海工英派尔工程有限公司,山东青岛266100【正文语种】中文【中图分类】TQ441.41随着环保标准不断升级,国家和地方政府对于硫磺回收装置尾气SO2控制要求越来越严格。

《石油炼制工业污染物排放标准》GB31570-2015规定:现有企业硫磺回收装置自2017年7月1日执行烟气SO2浓度排放限值为400 mg/m3,重点地区100 mg/m3。

地方政府对于SO2控制要求更高,例如根据《山东省区域性大气污染物综合排放标准》DB37/2376-2013,要求自2020年1月1日起,山东省内重点控制区企业必须执行尾气排放标准为二氧化硫限值为50 mg/m3。

由此可见,SO2控制要求将会越来越严格。

流光放电等离子体液相氧化亚硫酸铵

o i i eh g o c n a o mmo i m u f ei el ud p a e h so t i e mak b ep o r s . e b s f xdz hc n e t t n a i ri na s l t n t i i h s . a b an d a r r a l r g e s On t a i o i h q e h s

h x e me t eut t l n o cu in udb r e t() nc n st ls - u e xd t n, tee p r n s l , ef l wigc n lso s o l earv da: 1 / o tatotepamaid c do ia o te i r sh o o c i r h n i h

。 a g o gJT c c n e e e p n o Ld Gu n z o 5 0 3 , . . hn Gu n d n -e h i c v l me t . t , a g h u 1 6 0 P R C ia) S e D o C .

Abs r c : ta t A r a r o o ap a mai d c d o i ai nt c n q e whc s dt es ald AC DC p we u p y t s e me r n ls u e x d t h i u , i hu e c l r o r p l t c n o e h o e s o

so tn o s xd t n a en g gbe o tiu o soc n e lt lae() h nte nf lt o c n a o p na e u ia o s v e f il nr t n o v rs f e os ft.2 W e i a s f e n e t t n o i g i c bi t t ui t u h i i ui c l ri

空气催化氧化亚硫酸铵制备硫酸铵

关键词!空气;催化氧化;亚硫酸按 ;硫酸 按

中 图 分 类 号 !TC113.73

文 献 标 识 码 !A

文 章 编 号 !1672-5425 2007 08-0018-04

氨 法 脱 硫[1 产 生 的 亚 硫 酸 按 9虽 可 用 作 肥 料 9但 不 稳 定 9受 热 易 分 解 9利 用 价 值 不 大 o 亚 硫 酸 按 直 接 氧 化 成 硫 酸 按 的 反 应 动 力 学 研 究 表 明[293 9亚 硫 酸 按 浓 度 对 实 验 结 果 影 响 很 大 9所 研 究 的 亚 硫 酸 按 浓 度 一 般 低 于 0.1 mol.L-1o 日 本 曾 对 亚 硫 酸 盐 的 直 接 氧 化 过 程 进 行 工 艺 开 发 与 研 究[4 9硫 酸 按 和 亚 硫 酸 按 总 盐 含 量 约 为 13% o 华 东 理 工 大 学 化 工 学 院 的 李 伟 等[5 研 究 了 初 始 亚 硫 酸 根 浓 度 为 0.3~5.0 mol. L-1 硫 酸 根 浓 度 为 0~1.5 mol.L-1时 的 氧 化 过 程 9 结 果 表 明 I高 浓 度 的 亚 硫 酸 按 不 能 被 迅 速 完 全 地 直 接 氧 化 成 硫 酸 按 9氧 化 速 率 随 亚 硫 酸 根 浓 度 的 增 加 而降低o

图3 不同空气流量下转化率随时间的变化曲线 Fig.3 ChangecnrveofconversionrateWithreactiontime

atdifferentairfloWrate

量 为 100L.h-1\200L.h-1和 300L.h-1的 转 化 率 分 别 为 72.33% \78.55% 和 94.12% 9可 以 看 出 空 气 流 量对亚硫酸按转化 率 的 影 响 是 逐 渐 增 强 的9当 空 气 流 量不断增大时9转化率达到90%所 需 的 反 应 时 间 相 应 缩短O 2.1.3 亚硫酸按初始浓度的影响

亚硫酸铵磺化2-氨基乙醇硫酸酯制备牛磺酸的反应动力学

D OI : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 5 - 9 9 5 4 . 2 0 1 3 . 4. 0 0 1 6

王 赢权 ,周彩 荣 ,黄 明星

( 郑州大学 化 工与能源 学院 ,河 南 郑州 4 5 0 0 0 1 ) 摘要: 以亚硫酸铵为磺化剂 , 对 乙醇胺法 制备 牛磺 酸的磺化反应进行了表观动力学研 究 。根据 反应物浓度 的变化 , 用数学模 型拟合 出牛磺 酸浓度与时间的关系 , 建立起磺化反应 的表观 动力 学方 程。结果 表明 , 在3 4 8 . 1 5到 3 6 8 . 1 5 K的温度范 围内, 牛磺酸 的合 成反 应为 2级 反应 , 其 表观 活化 能为 8 0 . 6 8 9 k J / m o l , 指前 因子 为 ( 3 . 2 8 5 I E+1 3) m E / ( m o l ・ h ) 。通过对此 反应 动力 学的研究 , 可 以指 导 乙醇胺 法合成 牛磺 酸的工程 设计 和工业生 产 , 从 而为设 计 和生产提供最优方案和控制条件 。 关键词 : 牛磺 酸 ; 亚硫酸铵 ; 乙醇胺酯化 法 ; 反应动力学

o p t i ma l s o l u t i o n a n d c o n t r o l c o n d i t i o n s or f t he e n g i n e e in r g d e s i g n a n d i nd u s t ia r l p r o d u c t i o n o f t a u r i n e s y n t h e s i z e d b y

基于氨法脱硫工艺在煤质天然气中的应用和必要性分析

基于氨法脱硫工艺在煤质天然气中的应用和必要性分析摘要:通过在烟道中加入接收系统,使来自于硫回收的尾气能与动力烟气同时脱硫,从工艺原理和流程方面介绍了这种氨法烟气脱硫技术,并从多方面对钙法和氨法脱硫进行了对比分析,阐明了采用氨法脱硫技术的必要性,解决了二次污染和亚硫铵氧化困难两个主要问题,达到国家尾气排放的相关标准,符合循环经济发展。

关键词:氨法脱硫煤质天然气应用我国的资源特点和经济发展水平决定了以煤为主的能源结构将长期存在,但存在运输成本高、污染严重等问题。

而天然气作为一种热值高的新生清洁能源,可以克服这些缺点。

然而,天然气在以煤为主要原料进行生产加工的过程中会产生大量的SO₂等含硫污染物,SO₂是造成我国大气环境污染和酸雨不断加剧的主要原因,已成为制约我国经济和社会可持续发展的重要因素,因此,回收并脱除尾气中的SO₂提高环境质量,成为当前刻不容缓的一项环保任务。

一、湿式氨法脱硫技术简介1.Walther氨法工艺。

湿法氨水脱硫工艺最早是开发于20世纪七八十年代的氨法Walther工艺。

除尘后的烟气先经过热交换器,从上方进入洗涤塔,与氨气并流而下,氨水落入池中,用泵抽入吸收塔内循环喷淋烟气。

烟气则经除雾器后进入一座高效洗涤塔,将残存的盐溶液洗涤出来,最后经热交换器加热后的清洁烟气排入烟囱。

2.AMASOX氨法工艺。

传统的氨法工艺遇到的主要问题之一是净烟气气溶胶问题没得到解决。

AMASOX法对传统氨法进行了改造和完善,主要改进是将传统的多塔改为结构紧凑的单塔、并在塔内安置湿式电除雾器解决气溶胶问题。

3.GE氨法工艺。

20世纪90年代,美国的GE公司也开发了氨法工艺,并在威斯康辛州修建了一个500MW工业性示范装置。

该工艺流程为:除尘后的烟气从电厂锅炉后引出,经换热器后,进入冷却装置高压喷淋水雾降温、除尘(去除残存的烟尘) ,冷却到接近饱和和露点温度的洁净烟气再进入到吸收洗涤塔内。

吸收塔内布置有两段吸收洗涤层,使洗涤液和烟气得以充分的混和接触,脱硫后的烟气经塔内的湿式电除尘器除雾后,再进入换热器升温,达到排放标准后经烟囱排入大气。

亚硫酸铵的氧化性能研究

亚硫酸铵的氧化性能研究摘要:本文通过实验的方法测试了氨基湿法脱硫技术中亚硫酸氨起始浓度、起始PH值以及溶液搅拌速度、氧化风量等因素对氧化速率的影响,并通过分析实验数据,得出了相应的结论,并对实验中碰到的一些问题进行了探讨。

关键词:氨基湿法;亚硫酸氨;氧化速率1、亚硫酸铵起始浓度对氧化速率的影响研究实验条件:取一只洗净、烘干过、容积为1000ml的四口烧瓶,用量筒向四口烧瓶中准确加入体积为950ml的去离子水,并用移液管加入100ml质量分数为30%的NH3•H2O。

放置在搅拌器下开启搅拌、放入pH计,利用钢瓶向NH3•H2O溶液中通入SO2调节pH值至5.3,开启恒温水浴锅保证溶液的温度稳定在50℃,开启空气泵启动氧化,氧化过程中搅拌转速设定在300rad/min、氧化风的流量控制在500L/h。

每半小时测定一次溶液中亚硫酸根的浓度。

完成后,分别调节30%的NH3•H2O的加入量为70ml、50ml、30ml、10ml,其它条件不变重复上述实验。

在实验过程中由于亚硫酸铵的氧化会使得整个溶液体系的pH值下降,导致无法表征氧化速率与pH值之间的相互影响关系,所以在本实验过程中采用逐滴滴加氨水的方法来控制整个氧化体系的pH值维持在5.20-5.45之间。

经分析:(NH4)2SO3的氧化速率因起始浓度不同而不同,起始浓度越高,氧化速率反而越低。

实验过程中发现,每加入10ml氨水产生的SO32-离子为100mmol,而经计算分析:每10ml氨水中只含有140 mmol的NH4+,只能产生70 mmol的亚硫酸铵,说明在pH值为5.3的条件下,混合溶液中HSO3-与SO3-的浓度比约为3:2。

在以上五组实验过程中,由于有三组的氧化时间特别长,其中有两组实验进行了13小时后让其自然氧化过夜,但是第二天发现并没有氧化完全,让其继续氧化其氧化速率还是非常慢(氧化速率只有20mmol/L•h),但是滴加氨水恢复pH值为5.3后,浆液立马恢复至原有氧化速率氧化完全,经分析有两种可能,一是浆液的pH值过低,最后剩余的SO3-很难氧化,二是由于氨水的加入推动了最后剩余SO3-的氧化完全,具体分析还需结合后期实验验证。

氨法烟气脱硫过程中常见问题及优化措施

氨法烟气脱硫过程中常见问题及优化措施摘要:神木天元化工有限公司锅炉烟气处理采用了氨法脱硫工艺。

本文介绍了氨法烟气脱硫工艺的原理、工艺流程,阐述了装置运行过程中出现的问题,分析了异常情况产生的原因,通过在脱硫吸收塔内增加分布器、循环氧化槽增加强制氧化设施、操作指标调整等方法,解决了装置尾气不达标、硫酸铵溶液氧化率低、设备腐蚀严重等影响装置长周期稳定的生产难题。

关键词:氨法脱硫;氨逃逸;硫酸铵;氧化率;脱硫吸收塔;腐蚀引言:随着煤化工产业的大力发展,环境污染面临着日益严峻的挑战。

由于煤炭硫含量普遍较高(硫分布范围为0.1%~10%,平均约2%),在加工过程中转化为SO2等含硫氧化物,存在于外排烟气中。

目前烟气脱硫工艺有干法、湿法、半干法等,其中湿法烟气脱硫工艺又可分为钙基、镁基、氨基等几大类[1]。

在这些脱硫工艺中,氨法脱硫工艺因其流程简单、反应速度快、脱硫效率高、装置开停车时间短以及脱硫副产品价值高而受到广泛关注。

20世纪 70 年代初日本和意大利等国开始研究氨法脱硫工艺,进入90年代后得到广泛应用。

氨法烟气脱硫工艺采用一定浓度的氨水( NH3·H2O) 或液氨作为脱硫剂,在脱硫吸收塔内与烟气中的SO2逆向接触并发生反应,进而达到SO2脱除目的。

氨与 SO2反应生成亚硫酸铵,亚硫酸铵经过氧化形成硫酸铵产品,整个过程不产生废水和废渣。

通过多年生产实践,尾气中SO2浓度<35mg>1 工艺原理氨法脱硫工艺以水溶液中的NH3和SO2反应为基础,在多功能烟气脱硫吸收塔吸收段,氨将烟气中的SO2吸收[2],得到中间产品亚硫酸铵(简称亚硫铵,下同)或亚硫酸氢铵的水溶液,见方程式为(1);在脱硫吸收塔外的氧化槽,鼓入压缩空气进行亚硫铵的氧化反应,将亚硫铵直接氧化成硫铵,见反应方程式(2),总化学反应式见(3)。

SO2+H2O+XNH3=(NH4)XH(2-x)SO3 (1)(NH4)XH(2-x)SO3+1/2O2+(2-x)NH3=(NH4)2SO4 (2)SO2+H2O+2NH3+1/2O2=(NH4)2SO4(3)在脱硫吸收塔的浓缩段,利用高温烟气的热量将硫铵溶液浓缩,得到10-15%硫铵固体的硫铵浆液,硫铵浆液进入后处理系统,经浓缩、分离、干燥、包装等工序,得到硫铵产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

万方数据

万方数据

万方数据

万方数据

亚硫酸铵的氧化反应动力学研究

作者:周志明, 陈枝, Zhou Zhiming, Chen Zhi

作者单位:重庆大学,化学化工学院,四川,重庆,400044

刊名:

广东化工

英文刊名:GUANGDONG CHEMICAL INDUSTRY

年,卷(期):2007,34(11)

被引用次数:2次

1.冯玲;杨景玲;蔡树中烟气脱硫技术的发展及应用现状[期刊论文]-环境工程 1997(02)

2.郝吉明;王书肖;陆永琪燃煤二氧化硫污染控制手册 2001

3.Girish C;Mishra;Rameshwar D Kinetics of heterogeneous oxidation of ammonium sulphite 1976

4.Gürkan T Kinetics of heterogeneous oxidation of ammonium sulphite 1992(13-14)

5.威廉斯 W J阴离子测定手册 1987

6.Linek V;Vacek V Chemical engineering use of catalyzed sulfite oxidation kinetics for the determination of mass transfer characteristics of gas-liquid contactors 1981(11)

7.王永川;陈光明;李建新细菌湿法烟气脱硫试验研究初探[期刊论文]-中国电机工程学报 2004(08)

8.Charles H B;Harold A O Reaction kinetics of sodium sulfite oxidation by the rapid-mixing method 1966(05)

9.Wanda P B;Tadeusz B;Marek U Mechanism and kinetics of autoxidation of calcium sulfite slurries 1992(04)

1.康宏伟.周永兵.李俊平.KANG Hong-wei.ZHOU Yong-bing.LI Jun-ping亚硫酸铵氧化的研究[期刊论文]-广州化工2009,37(4)

2.魏月琴.肖文德.WEI Yue-qin.XIAO Wen-de低浓度亚硫酸铵氧化动力学的研究[期刊论文]-化学世界2007,48(9)

3.刘晓飞.肖文德.Liu Xiaofei.Xiao Wende高浓度硫酸铵溶液中亚硫酸铵的氧化[期刊论文]-广东化工

2008,35(4)

4.李伟.周静红.肖文德高浓度亚硫酸铵氧化反应过程研究[期刊论文]-华东理工大学学报(自然科学版)

2001,27(3)

5.李家良.Li Jialiang硫酸铵装置节能降耗成果分析[期刊论文]-油气田地面工程2010,29(5)

6.吕早生.秦峰.L(U) Zao-sheng.QIN Feng空气催化氧化亚硫酸铵制备硫酸铵[期刊论文]-化学与生物工程2007,24(8)

7.史元芝.倪春林.刘峰.刘明.金澎.王凯浅谈氨法脱硫中硫酸铵的干燥工艺[期刊论文]-电力环境保护2009,25(6)

8.张守玉.吕俊复.岳光溪.王洋活性焦表面化学性质对其脱硫性能的影响[期刊论文]-环境科学学报2003,23(3)

9.崔建祥.赵焰.CUI Jian-xiang.ZHAO Yan氨法脱硫副产物亚硫酸铵的塔外氧化[期刊论文]-电力环境保护2009,25(3)

10.徐莹.苏仕军.孙维义.XU Ying.SU Shi-jun.SUN Wei-yi脱硫尾渣中硫酸铵及锰离子的洗涤回收[期刊论文]-中国锰业2011,29(1)

1.康宏伟.周永兵.李俊平亚硫酸铵氧化的研究[期刊论文]-广州化工 2009(4)

2.危海涛.孙钧氨法烟气脱硫产物亚硫酸盐氧化的研究进展[期刊论文]-环境保护与循环经济 2011(9)本文链接:/Periodical_gdhg20071100

3.aspx。