钙基固硫剂固硫效果的影响因素初探

钙基固硫过程中发生的总反应_概述说明以及解释

钙基固硫过程中发生的总反应概述说明以及解释1. 引言1.1 概述钙基固硫过程是一种常用的除硫方法,通过使用含有钙基物质的材料来捕捉和转化燃煤废气中的二氧化硫,以减少对环境的负面影响。

该过程涉及多个反应步骤,其中包括氧化、吸收、释放和固定等过程。

本文旨在对钙基固硫过程中发生的总反应进行全面概述和说明。

1.2 文章结构本文共分为四个部分进行讨论。

首先,在引言部分提供了概述信息,并介绍了文章的结构安排。

接下来,在第二部分中详细阐述了钙基固硫过程总反应的概述说明,包括该过程的简介、反应条件和机理以及反应产物和影响因素等内容。

然后,在第三部分中对钙基固硫过程总反应进行解释,涵盖了化学反应机理解析、物理性质变化分析以及工业应用与前景展望等方面的内容。

最后,在结论部分总结了本文所讨论的钙基固硫过程总反应要点,并提出了未来研究方向的建议和展望。

1.3 目的本文的目的是全面介绍和解释钙基固硫过程中发生的总反应。

通过对该过程的概述说明和分析解释,旨在增加读者对钙基固硫技术及其应用的了解,并为未来研究提供指导和展望。

2. 钙基固硫过程总反应的概述说明2.1 钙基固硫过程简介钙基固硫是一种常用的脱硫方法,广泛应用于燃煤电厂和工业锅炉等领域。

这种方法通过引入一定量的钙化合物(如石灰石或生石灰)来捕集燃料中产生的二氧化硫(SO2),从而减少对大气环境的污染。

在钙基固硫过程中,钙化合物与SO2反应生成具有较高稳定性的硫酸钙(CaSO4)或其他形式的排放物。

这个过程通常在高温下进行,并受到多种因素的影响,如反应条件、固硫剂质量及其分布、进料组成以及装置设计等。

因此,深入了解钙基固硫过程总反应是非常重要且必要的。

2.2 反应条件和机理钙基固硫反应主要发生在高温和相对湿度较高的环境下。

温度和湿度都是影响该反应速率和效果的重要因素。

通常情况下,在600-800摄氏度范围内,钙基固硫反应达到最佳效果。

此外,在适宜的相对湿度下,水蒸气可以促进该反应的进行。

钙基固硫消除二氧化硫污染方程式

钙基固硫消除二氧化硫污染方程式二氧化硫(SO2)是一种常见的空气污染物,主要来源于工业排放和燃烧过程中的硫含量燃料。

SO2对环境和人类健康造成严重影响,包括酸雨的形成、空气污染和对呼吸系统的危害。

因此,减少和消除二氧化硫的排放已成为环保工作的重要任务之一。

钙基固硫是一种常用的二氧化硫治理技术。

这种技术利用含钙的吸收剂将SO2转化为固体硫化钙(CaS),从而实现对SO2的去除。

本文将深入探讨钙基固硫技术的原理、方程式和应用,以及相关的环境保护和可持续发展问题。

一、钙基固硫技术原理1.1 SO2的吸收在钙基固硫过程中,首先需要将SO2吸收到含钙的吸收剂中。

一般来说,石灰石(CaCO3)或生石灰(CaO)是常用的吸收剂。

SO2与吸收剂发生化学反应,生成硫酸钙或亚硫酸钙等化合物。

1.2反应方程式SO2 + CaCO3 + 1/2O2 → CaSO4 + CO2SO2 + CaO + 1/2O2 → CaSO41.3硫酸钙和亚硫酸钙的生成硫酸钙(CaSO4)和亚硫酸钙(CaS)是固硫过程中生成的主要产物。

它们是稳定的固体化合物,可以方便地收集和处理。

二、钙基固硫技术应用2.1工业烟气脱硫钙基固硫技术已广泛应用于工业烟气脱硫领域。

例如,火力发电厂、钢铁厂、水泥厂等生产过程中会产生大量含硫废气,通过钙基固硫技术可以有效去除这些废气中的SO2,减少对环境的污染。

2.2燃煤锅炉脱硫燃煤锅炉是SO2排放的重要来源之一。

利用钙基固硫技术对燃煤锅炉的烟气进行脱硫处理,可以大幅减少SO2的排放量,改善空气质量。

2.3工业废气处理除了烟气脱硫外,钙基固硫技术也可用于处理工业废气中的二氧化硫。

例如,炼油厂、化工厂、矿山等企业在生产过程中产生的含硫废气,可以通过固硫技术达到环保要求。

2.4低浓度SO2处理相比其他治理技术,钙基固硫技术对SO2的去除效率较高,同时适用于低浓度SO2的处理。

这使得该技术在各种不同情况下都有着广泛的应用前景。

钙基脱硫剂高温固硫性能的影响因素试验分析

show higher desulfurization rates at the temperature around 900 ℃ .Oxidation atomsphere is more applicable to the desulfurization at the temperature below 1 000 ℃ .2.0 ~2.5 is an appropriate Ca/S ratio under high temperature.The complex desulfurizing agent by

为 了验证钙 基 固硫剂 固硫 率 的影 响 因素 ,开 发 一 种新 型的固硫 剂 ,为 经济 有效 地提 高 钙基 固硫 剂 在高温下 的反应 活性和提 高固硫产物 的抗 高温分解 能力而进行 了试 验 。使用 复合 添加剂是 为尽 可能 的 加宽最佳 固硫 温度范 围,维持稳 定 的高温 固硫 率 ,使

宋春燕 , 肖宝 清 (北 京科技 大学土木 与环 境 工程 学 院 ,北 京 100083)

摘 要 :对 含 硫 量 为 1.51% 的 大 同煤 ,在 不 同 的气 氛 和工 况 下 加 入 钙 基 脱 硫 剂 ,并辅 以 添 加剂 ,在 800~1 200℃ 的 高 温

下 开展 了较 为 系 统 的试 验 和 分 析 。与 CaCO 和 CaO相 比 ,Ca(OH),具 有 更好 的 高 温 固硫 性 能 ;Ca(OH) 、CaCO 和 CaO 在

燃煤钙基固砷剂的影响因素研究

燃煤钙基固砷剂的影响因素研究

陈锦凤

【期刊名称】《环境污染与防治》

【年(卷),期】2009(031)007

【摘要】利用电石渣、CaCO3、CaCO3·Ca(OH)3和Ca(OH)2作为燃煤钙基固砷剂,通过正交试验研究了固砷剂种类、固砷剂用量、燃烧温度及煤粒径对固砷效果的影响.结果表明,燃烧温度是影响燃煤固砷的最显著因素,最佳为1 050℃;钙基固砷剂中CaCO3和电石渣的固砷效果最好,其次是CaCO3·Ca(OH) 2,Ca(OH) 2的固砷效果最差;钙基固砷剂用量按Ca、S摩尔比计量为2.0、煤粒径为160~200目时,钙基固砷剂具有较好的固砷效果,而且具有固砷固硫的双重作用.

【总页数】3页(P59-61)

【作者】陈锦凤

【作者单位】武汉理工大学资源与环境工程学院,湖北,武汉,430070

【正文语种】中文

【中图分类】X7

【相关文献】

1.燃煤钙基固氟剂的固氟效果研究 [J], 张珍;魏宁;孙洋;张静

2.高砷燃煤固砷剂的研究 [J], 杨慧;苏庆平;张坤;邱志球

3.燃煤过程中CaO及钙基固氟剂对氟析出的控制 [J], 齐庆杰;刘建忠;周俊虎;曹欣玉;程军;张淑新;岑可法

4.燃煤氟污染及钙基添加剂固氟研究进展 [J], 王凌青

5.有机钙燃煤固氟剂的固氟效果和表面形态研究 [J], 刘静; 向轶; 刘建忠

因版权原因,仅展示原文概要,查看原文内容请购买。

不同钙基固硫剂对高硫煤固硫效率的影响研究

重庆科技学院毕业设计(论文)题目不同钙基固硫剂对高硫煤固硫效率的影响研究学院冶金与材料工程学院专业班级冶金工程2010-01学生姓名学号2010440362指导教师职称副教授评阅教师职称教授2014年6月10日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

3.附件包括:任务书、开题报告、外文译文、译文原文(复印件)。

4.文字、图表要求:1)文字通顺,语言流畅,书写字迹工整,打印字体及大小符合要求,无错别字,不准请他人代写2)工程设计类题目的图纸,要求部分用尺规绘制,部分用计算机绘制,所有图纸应符合国家技术标准规范。

图表整洁,布局合理,文字注释必须使用工程字书写,不准用徒手画3)毕业论文须用A4单面打印,论文50页以上的双面打印4)图表应绘制于无格子的页面上5)软件工程类课题应有程序清单,并提供电子文档5.装订顺序1)设计(论文)2)附件:按照任务书、开题报告、外文译文、译文原文(复印件)次序装订3)其它学生毕业设计(论文)原创性声明本人以信誉声明:所呈交的毕业设计(论文)是在导师的指导下进行的设计(研究)工作及取得的成果,设计(论文)中引用他(她)人的文献、数据、图件、资料均已明确标注出,论文中的结论和结果为本人独立完成,不包含他人成果及为获得重庆科技学院或其它教育机构的学位或证书而使用其材料。

与我一同工作的同志对本设计(研究)所做的任何贡献均已在论文中作了明确的说明并表示了谢意。

毕业设计(论文)作者(签字):年月日摘要我国的煤炭资源储量丰富,而天然气以及石油资源,相对短缺。

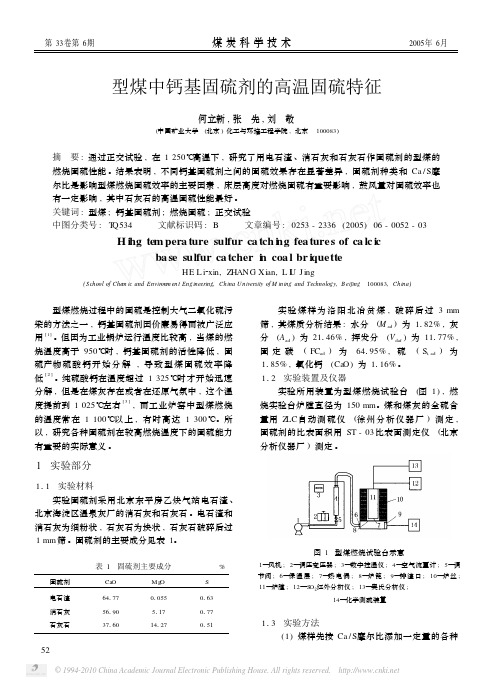

型煤中钙基固硫剂的高温固硫特征

2

01825

7

F0101 ( 2, 2) = 99100, F0101 ( 1, 2) = 98150 F0105 ( 1, 2) = 18151, F0110 ( 1, 2) = 8153

从表 4的方差分析结果可知 , 固硫剂品种对型 煤固硫效率的影响最为显著 , Ca / S摩尔比影响比 较显著 , 床层高度的影响显著 , 鼓风量也有一定的 影响 , 这与极差分析结果一致 。

注 : 煅烧时间为 300 s。

212 钙硫 Ca / S摩尔比的影响 煤燃烧过程中 Ca / S摩尔比对固硫率有显著影 响影响 , 这说明了反应量总是随着反应物浓度的增 加而增加的化学反应过程的普遍规律 。提高 Ca / S 摩尔比能大幅度提高固硫率 , 但是不可燃的固硫剂 加入越多 , 对燃烧过程也越不利 , 靠单纯多加入固 硫剂提高固硫率的方法并不可取 。 213 床层高度的影响 床高度对固硫率影响显著 , 这是由于含固硫剂 的型煤层越厚 , 逸出的 SO2在炉中与固硫剂相遇而 发生反应概率越大 , 对提高固硫率也越有利 。 214 鼓风量的影响 鼓风量对固硫有一定的影响 , 鼓风量增加 , 参

表 5 3 种固硫剂在不同温度下的比表面积变化

固硫剂

不同煅烧温度下固硫剂的比表面积 /m2 ·g - 1

未煅烧

850 ℃

1 050℃ 1 250℃

石灰石 电石渣 消石灰

01426 211739 191453

301563 351492 321718

231658 291343 271379

81867 41054 31896

CaO + l/2O2 + SO2

CaSO4

这是一个气固非均相反应 , 固硫反应是在固硫

固硫剂的研究现状(国内)

固硫剂的研究现状(国内)

• 石灰石(主要成分是CaCO3)、电石渣(电石厂废渣,主 要成分有Ca(OH)2、SiO2、Al2O3、Fe2O3等)、白泥(含 Sr 的工业废弃物)、CaO,其中CaO 是用石灰石在 900℃下灼 20 分钟制成的。实验表明,白泥和电石渣在1 000~ 1100 ℃时固硫率较高,其中白泥在1 000 ℃时固硫 率高达84.5%,甚至高于CaO 的固硫率。但当温度升高 到1 200 ~ 1 300 ℃时,白泥和电石渣的固硫率迅速降低, 即白泥和电石渣具有较高的低温固硫效果。石灰石在1 000~1100℃时固硫率只有50%左右,而到1200℃以上, 石灰石的固硫率开始明显高于白泥和电石渣。也就是说, 石灰石的高温固硫效果比白泥和电石渣要好。 • 石灰石和电石渣相配合比单一石灰石或电石渣的固硫效果 好,其最佳配比为 40: 60 ~ 60: 40 之间。这两种固硫剂 相配合,在1300℃时不能形成稳定的高温固硫产物,为 此又添加了一些含金属盐或金属氧化物的工业废料,以促 进钙基固硫剂的固硫效果。

•

固硫剂的研究现状(国内)

• 2.固硫剂的研制现状 • 2.1钙基固硫剂 • 试验表明,CaCO3、CaO、Ca(OH)2 三种固硫剂Ca(OH)2 的固硫效果最好,其次是 CaO 和 CaCO3。这和其发生固 硫反应的温度和其颗粒的结构有关。Ca(OH)2固硫反应开 始的温度低(500℃),在500℃即可发生分解反应生成 CaO,固硫反应和煤大部分硫析出的温度区间相吻合,因 此固硫效果好。而CaCO3分解生成CaO所需的温度高, 即900℃才发生煅烧反应,它不能在低温阶段进行有效的 固硫,低温时会有部分SO2随烟气逸出,固硫效果较差。 从固硫颗粒结构上分析,Ca(OH)2分解释放SO2反应速率 高,所以Ca(OH)2固硫效果好于CaO,其最佳固硫温度是 800 ~1000℃。

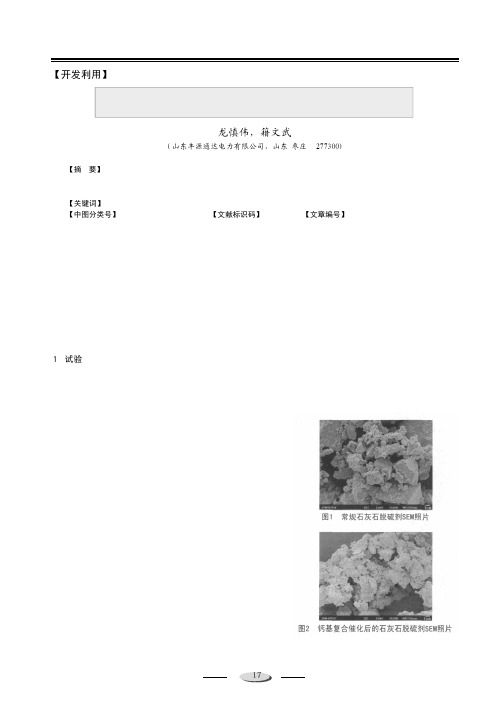

钙基复合催化法对石灰石固硫影响的试验

17【开发利用】钙基复合催化法对石灰石固硫影响的试验龙慎伟,籍文武(山东丰源通达电力有限公司,山东 枣庄 277300)【摘 要】利用石灰石作为脱硫剂脱硫存在的最主要问题是脱硫剂的有效利用率低,为了解决这个问题通过改变脱硫剂的组分,使参与脱硫的原料不局限于CaCO3,通过CaCl2、Ca(OH)2等钙基原料及钠盐提高了CaCO3的分解产物CaO的活性,缩短CaCO3的分解时间,从而使石灰石脱硫剂的有效利用率大幅提高。

【关键词】钙基复合催化;石灰石;脱硫【中图分类号】X701.3;P578.61 【文献标识码】A 【文章编号】1007-9386(2010)06-0017-01解决燃煤过程中释放的SO2所引起的大气污染和酸雨污染近几年来一直是世界各国科研人员的研究热点。

目前典型的循环流化床锅炉主要脱硫工艺仍然是炉内喷钙,石灰石粉是主要脱硫剂原料,但是在石灰石固硫过程中吸收剂的利用率较低。

想要达标排放必须提高Ca/S,加大脱硫剂用量,这种方法在以煤矸石或高硫煤为燃料时,不但增加成本,而且会造成严重的热能损失。

因此,改善石灰石的脱硫性能,增强其脱硫活性,提高利用率一直受到研究人员的关注。

1 试验1.1 试验工艺传统的炉内喷钙脱硫剂主要是石灰石磨制而成的,脱硫剂有效利用率低。

其原因是受到循环流化床锅炉运行时的客观因素的制约,如脱硫剂的粒度、接触面积及反应时间等。

炉内喷钙干法烟气脱硫本质上属于酸性气体与多孔碱性氧化物固体之间的反应。

SO2气体扩散到脱硫剂(CaO)颗粒表面和内部进行反应,生成的固体产物覆盖在脱硫剂颗粒和孔隙表面,由外及里形成产物层。

此后,SO2气体必须通过产物层才能与脱硫剂继续反应,也有研究认为是固体反应物离子从产物层内部迁移出来与SO2反应。

无论如何,产物层的形成阻碍了反应的继续进行。

将废盐酸、工业盐(主要成分为NaCl)和石灰石按比例加入耐酸反应池反应,然后与石灰石、铁红(主要成分为Fe2O3)、石灰按比例加入混合搅拌设备,搅拌均匀后提入磨前原料仓。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

源的国家之一,每年以燃烧方式消耗的煤炭占整个 煤炭消耗总量的 8 %以上.煤炭的直接燃烧会排 0 放出大量的气体污染物,如二氧化硫 (0 ) 5 : ,氮 氧化物 ( O ) N 二 ,一氧化碳 (O C )及挥发性的有机 化合物等.若对这些污染物不加以控制,将会导致

2 石灰石固硫反应机理

在煤中加入固硫剂,可以吸收煤燃烧中产生的 硫化物,目 前添加的固硫剂多为石灰石或其它钙基 化合物,具有固硫能力的矿石 ( 如石灰石,白云 石) ,生石灰,矿渣和工业废弃物都是固硫剂的来

K y od: i dsl r f e u u aet i l ni at s e w rs f e u u ; i ds1 r gn;n u c gf o x f x P fe n c r

1 概

述

了燃前脱硫的技术难度,硫的赋存形态不同,脱硫 方法也不同.

我国是世界上少数几个以煤炭为主要一次性能

次试验中,C S / a 比选在 30 . 左右较为合适 .

求 \ 并 来 明

n

0

L

4 5 0 l 0 1 0 2 0 5 03 0 5 4 0 0 00 5 ) ( 0 02 0 0 03 0 0 0 ) (

%

2

3 4

波数/ , c m一

图

钙/ 硫

到

心. l

40 5℃时煤燃烧析 出物的红外谱图

煤 ( 四川某高硫煤)的静态燃烧试验,同时采用在 线红外光谱检测二氧化硫 (q )的释放.图 1 S ,

图2 分别为在 4 ℃和 6 ℃时煤燃烧析出物的红 0 5 0

外光谱图.

从而减少了硫酸盐在 co表面的堆积影响,使得 a 固硫率升高.尽管增大 C S比,可以提高固硫 / a 率, 但实际上并未提高固硫剂的利用率, 而且造成 废渣量显著增加. 将原料煤 四川某高硫煤)按不同的 C S比 ( / a 进行固硫率测定, 试验结果见图 3 .从图中可以看 出固硫率随 C S比增加而提 高.在 C S小于 / a / a 3 时,固硫率增加的幅度较大;当 C S不小于 / a 3 时,固硫率增加幅度减小,基本趋于稳定.在该

波数 m一 c / :

目

勺 自

60 0℃时煤燃烧析出物的红外谱图

当固硫剂的粒度减小时, 其比表面积相应增大, 在一定程度上可减小外扩散阻力, 提高反应速率, 使 C"的利用率增大.以四川高硫煤为原料,选 a ' 择 C S比为 30 / a .,固硫剂 CC 3 a0 的粒径分别为 3 m m m 一l m,<l m . m m 一0Z m,<0Z m进行 .m 固硫率测定,试验结果如图 4 .从图 4 可看出,随 着固硫剂粒径的减小 ,固硫率明显提高.但靠减小

A t c: u u d x e ou o f ol un gcu b eue yad gf e u u aet R at nm cai o l et e s a b r t Sl r i i Pltno cabri ol erdcdb di i dsl r gn. eco ehn m fi s n f o d li 一 n d n x f i s m o ad h nl ni f t s r i rdcdi h PPr T ePoe Poot no C/ , n h rpr ri i fi ds1 r n t f ec g c r ae n oue nti ae. h rPr rPro f a5 adt oe ga z f e u u ei u n a o t s i eP nseo x f a t ad di h i 一ef m ne dio 卯n ae h e i i at o iPo t e c o f i u u. 罗n, n ad gt g Pr r ac ad i n eh h o tna t r t fc v ht m rv h f t fin l r e teP e e e x gs f

中图分类号: Q 3. T 549

文献标识码:B

文章编号:10一 7 20)0一03 3 07 67(07 4 4一 7 0 0

T en unigfc r nte f c o f e u u aet oti dclu o h ef t f i dsl r gn cna e a i h if ec a t s l n o e x f n cm

另外, g N ,Z 添加剂会对钙基化合物的 , a n M

粒径/ mm

图4 固硫剂粒径与固硫率关系

53 反应床层温度的影响 . 煤中含硫化合物在燃烧过程中,5 : 0 的排放在

0 ℃左右已基本完成.其中,有机硫的排放温度 60 在4 ℃以前,具有析出温度低,过程短的特点. 0 而CC 3 aO 必须在 8 ℃左右才能分解为活性的氧化 5 2

C 的浓度几倍于 5 a ,大大增加了 CO的反应表面, a

5a 型煤灰中硫的含量, :— d %; , — td sa 空气干燥型煤中全硫的含量, %;

A: d 空气干燥型煤的灰分, — %.

4 原料煤燃烧过程中 5 : 0 释放规律

该实验使用热分析天平模拟空气气氛进行原料

第4 期

煤质技术

20 年 7 07 月

钙基固硫剂固硫效果的影响因素初探

魏 宁,赵 波

西安 ) ,陕 西 西安 ( 国家煤炭质量监督检验 中心 ( 70 5 ) 10 4

摘 要:添加固 硫剂可降低大量燃煤所带来的二氧化硫污染,该文着重介绍了石灰石固硫反应机理

以及影响因素,表明了选择合适的 C S比,适宜的固硫剂粒度和添加高性能的添加剂是提高钙基 / a 固硫效果的有效途径. 关键词 :固硫 ;固硫剂;影响因素

固硫效果产生影响.添加这些添加剂改变了煤样燃 烧特性,主要表现是 5 : 0 释放比较均匀,不是集 中在短时间内大量排放.以上说明了添加剂抑制了 硫化合物的分解,从而使煤样在燃烧炉内的停留时 间小于固硫产物完全分解所需要的时间,提高了固 硫剂的固硫效果. 55 5 : . 0 浓度的影响

反应气体中52 0 的浓度对 CO的转化率有重 a

硫醚类和硫葱类官能团.煤中硫的形态分布,增加

a 0 在燃烧固硫时反应机理如下: cC 3 C C 3 C O+ O () aO 一 a C : 1 C O+ 0 一 C S 3 () a 5: aO 2 4 aO 一 CS 3 aO 4 CS 3 a + CS () 3 CS 2 : CS 4 () a + 0 一 aO 4 该反应属于非催化气固反应 ,不是单纯的表面 化学反应, 而是由反应气体在石灰石内孔的扩散, 反应气体在产物层的扩散和表面化学反应 3 个过程 祸合所组成.而且固体反应物孔结构随着反应的进 行而变化, 锻烧生成的 CO颗粒上遗 留了大量的 a

( a乞 a C a Q a艺 u evs a dlse i et X n , i刀705 , n 恤 ) X 恤 10 4 C i ) N t 刀l l o l夕S Pri n nPc o ne i . O t e t nC r( h a

WE N n , HAOB I ig Z o

r .

3

不同 C / a5比下的固硫率变化曲线

CIj n U

50 40

1 , r . , . ,

52 固硫剂的粒度的影响 .

. e 一, . .

求 \ 哥 来

0 0

30 20

n U O

姻

10 0

5 0 l 0 l 0 0 02 0 0 03 0 4 0 0 0 0 5 02 0 5 03 0 5 ) ( ( 0 )

般早于 C C : a O 的锻烧反应.

1 0 c 一一1 0 c 一附近出现较强的 5 : 30 m ' 40 m ' 0 的特 征红外吸收峰,而图2 0 的特征红外吸收峰非 中5 2

常微弱 ,说明在 6 ℃时 5 : 0 0 已经基本析出完毕.

5 钙基固硫剂固硫的影响因素

5I C / . a5比的影响

微孔.反应气体 (0 和 0 )与颗粒 Co反应的 5: : a 历程为:反应气体克服颗粒外部的扩散阻力到达 a CO颗粒表面; 反应气体扩散进入颗粒的微孔中;

4 3

万方数据

第 4期

煤质技术

20 年 7月 07 通过上述 2个图的对比可以发现 ,图 1中在

反应气体扩散通过产物层到达未反应的 co表面 a ( 对于初始反应的 co a ,则不存在此过程) ;反应气 体与 CO进行化学反应,生成 C 认.因为煤中硫 a S a 的形态不同,其析出形式也有所不同,硫的析出一

钙,然后进行固硫反应.由于燃烧时炉温一般很 高,有机硫的析 出速率大大快于 CC 3 a0 的分解, 使含硫气体未与固硫剂反应就已逸出.另外, 温度 过高还会使固硫剂表面烧结失活. 为研究燃烧温度对固硫率的影响,当其它试验 条件相同时,改变管式高温炉的加热温度,分别测 定 80 ,90 0o C 0℃,100 ,110 ,120 时 0o C 0o C 0℃ 的固硫率,实验结果如图 5 .图 5 显示固硫率随温 度增高而降低,由于高温下 C O 分解所致,尤 S a ;

能.将 2 %的 N Z仇 作为添加的助剂,经预活化 a C 处理后,可明显提高固硫剂的利用率.这是由于

60 5 50 45 40

<1 02 ~ .

< 02 .

NZO 的加入促使CO晶格重排, a . C a 形成有利于固

硫的孔分布及孔径尺寸.同时,N Z0 本身也具 aC 3 有一定的固硫作用 ( 如生成 N:0 , a O) a 4 NZ 3. 5 S

源.

十分严重的环境问题.酸雨正是 52 N 二 0 和 O 对环 境污染的最好证据.据统计,全国目前 9 %以上 0 的省区有酸雨现象存在,每年由于 5 : 0 污染造成 的经济损失达数百亿元,并对人类赖以生存的生态 环境造成危害〔.因此, ' 〕 如何降低二氧化硫污染问 题以及固硫剂的固硫效果等研究显得很有必要. 煤中硫从形态上可分为有机硫和无机硫 2 大 类, 无机硫主要包括: ①硫化物硫,主要是黄铁矿 硫和白铁矿硫;②元素硫;③硫酸盐硫,包括石 膏,绿矾等.有机硫在煤中无固定含量, 一般含硫 低的煤中所含的主要是有机硫.有机硫是煤中有机 质分子结构中的组成部分,其组成极为复杂, 但通 常认为煤中有机硫含有硫醇类,噬吩类,硫酿类,