百格测试判定标准

附着力(百格)测试标准

定义

附着力:对产品表面其防护作用的涂成与产品基材结合力的大小。

百格实验:对产品表面附着力进行实验的方法。

ASTM:北美国家技术标准

职责

品保部:负责委外加工产品的附着力பைடு நூலகம்试、结果判定及联络。

外协厂:对委外加工的产品附着力要求达到 5B。 工程程序

判定标准

ASTM 等級

接收标准

图示

切口的极其边沿、格子交叉点无任

附着力(百格)测试标 准

-CAL-FENGHAI.-(YICAI)-Company One1

中山市江润金属压铸有限公司

文件编号

GL-ZB-002

附着力测试管理规定

版次 页码

A/0 1/2

目的

通过对表面处理附着力的控制,为明确附着力测试方法及判定标准,特制定本规范。

适用的范围

适用于品保部、外协厂对产品附着力的检验或测试。

5B

何脱落

在切口的相交处或边沿有小片剝

4B

落,

划格区域脱落数不超过5%

在切口的相交处或边沿有小片剝

3B

落,

划格区域有脱落,其面积大于

5%,但不到15%

沿切口边沿有部分脱落或整大片脱

落,及/或者部分格子被整片剝

2B

落。被脱落的面积超过15%,但不

到35%

切口边沿大片脱落/或者一些

方格部分或全部剝落,其面积大于

1B

划格区的35%,但不超过65%

0B

超过上一等级

我公司表面处理的产品,附着力要求达到 4B 及以上,不达标拒收,需返工处理。 测试前准备 5.2.1 切割图形每个方向的切割数应是 10。 5.2.2 切割的间距每个方向切割的间距应相等,且切割的间距取决于涂层厚度和底材的类型,如下 所述:0~60μm:硬底材,1mm 间距,适用于温度表系列产品。61~120μm:硬底材,2mm 间距,适 用于喷粉件。 .切割涂层 5.3.1 将样板放置在坚硬、平直的物面上,以防在试验过程中样板的任何变形。 5.3.2 按下述规定的程序完成切割。 试验前,检查刀具的切割刀刃,并通过磨刃或更换刀片使其保持 良好的状态。 5.3.3 握住切割刀具(,使刀垂直于样板表面对切割刀具均匀施力,并采用适宜的间距导向装置 (如钢尺),用均匀的切割速率在涂层上形成规定的切割数。 5.3.4 重复上述操作。再作相同数量的平行切割线,与原先切割线成 90°角相交,以形成网格图 形。 5.3.5 用软毛刷沿网格图形每一条对角线,轻轻地向扫几次,再向前、后扫几次,已除掉切割脱落涂 层。 5.3.6 按均匀的速度拉出一段胶粘带,除去最前面的一段,然后剪下长约 75mm 的胶粘带。 把该 胶粘带的中心点放在网格上方,方向与一组切割线平行,然后用手指把胶粘带在网格区上方的部位压 平,胶粘带长度至少超过网格 20mm。为了确保胶粘带与涂层接触良好,用手指尖用力蹭胶粘带。透 过胶粘带看到的涂层颜色全面接触是有效的显示。在贴上胶粘带 5min 内,拿住胶粘带悬空的一端, 并在尽可能接近 60°的角度,在~内平稳地撕离胶粘带。 不良品处理 测试后,应将测试结果联络外协厂,当测试不合格时,对不合格品物料需进行标识,隔离并通知 外协人员做退货处理,测试结果应如实记录。 注意事项 所有切割都应划透至底材表面,否则测试结果不准确,需重新测试。 相关文件 相关记录 《附着力测试记录》

百格试验标准

百格试验标准百格试验是一种常用的测试方法,用于评估材料的性能和质量。

它可以帮助我们了解材料在不同条件下的表现,从而为产品的设计和生产提供参考。

在进行百格试验之前,我们需要了解一些基本的试验标准和流程。

首先,选择合适的试验方法和设备是十分重要的。

不同的材料和产品可能需要不同的试验方法,因此我们需要根据具体的情况选择合适的方法和设备。

在选择试验方法和设备时,我们需要考虑材料的特性、试验的目的以及实验室的条件等因素。

其次,进行试验前需要做好充分的准备工作。

这包括准备试验样品、校准试验设备、制定试验方案等。

试验样品的准备十分关键,样品的质量和制备方法直接影响试验结果的准确性。

同时,对试验设备的校准也是必不可少的,只有确保设备的准确性和稳定性,才能得到可靠的试验结果。

接下来,进行试验操作时需要严格按照试验标准和流程进行。

试验标准和流程是保证试验结果准确性和可比性的重要依据,我们需要严格遵守标准和流程要求,确保试验操作的规范性和一致性。

在试验过程中,需要及时记录数据、观察试验现象,并注意试验过程中可能出现的异常情况。

最后,对试验结果进行分析和总结。

试验结果的分析和总结是试验工作的重要环节,通过对试验结果的分析和总结,我们可以得出结论,评估材料的性能和质量,为产品的设计和生产提供参考。

同时,我们还可以根据试验结果对试验方法和设备进行改进,提高试验工作的效率和准确性。

总之,百格试验是一项重要的测试工作,它可以帮助我们了解材料的性能和质量,为产品的设计和生产提供参考。

在进行百格试验时,我们需要选择合适的试验方法和设备,做好充分的准备工作,严格按照试验标准和流程进行试验操作,对试验结果进行分析和总结。

只有这样,我们才能得到准确可靠的试验结果,为产品的质量和性能提供保障。

百格测试方法

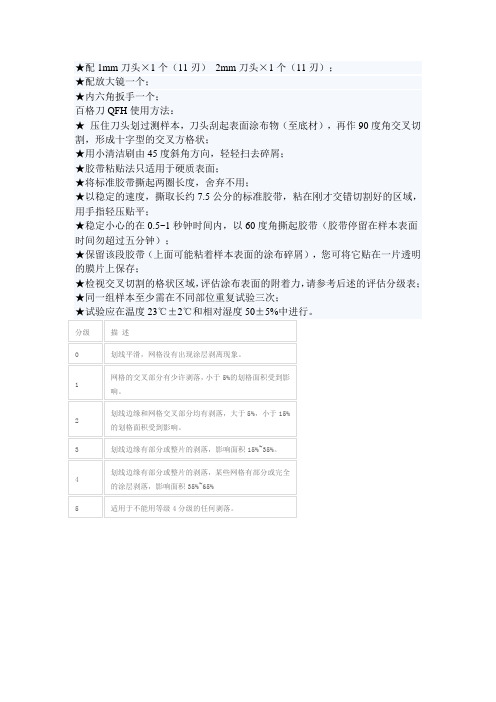

★配1mm刀头×1个(11刃)2mm刀头×1个(11刃);

★配放大镜一个;

★内六角扳手一个;

百格刀QFH使用方法:

★压住刀头划过测样本,刀头刮起表面涂布物(至底材),再作90度角交叉切割,形成十字型的交叉方格状;

★用小清洁刷由45度斜角方向,轻轻扫去碎屑;

★胶带粘贴法只适用于硬质表面;

★将标准胶带撕起两圈长度,舍弃不用;

★以稳定的速度,撕取长约7.5公分的标准胶带,粘在刚才交错切割好的区域,用手指轻压贴平;

★稳定小心的在0.5~1秒钟时间内,以60度角撕起胶带(胶带停留在样本表面时间勿超过五分钟);

★保留该段胶带(上面可能粘着样本表面的涂布碎屑),您可将它贴在一片透明的膜片上保存;

★检视交叉切割的格状区域,评估涂布表面的附着力,请参考后述的评估分级表;

★同一组样本至少需在不同部位重复试验三次;

★试验应在温度23℃±2℃和相对湿度50±5%中进行。

分级

描述

0

划线平滑,网格没有出现涂层剥离现ห้องสมุดไป่ตู้。

1

网格的交叉部分有少许剥落,小于5%的划格面积受到影响。

2

划线边缘和网格交叉部分均有剥落,大于5%,小于15%的划格面积受到影响。

3

划线边缘有部分或整片的剥落,影响面积15%~35%。

4

划线边缘有部分或整片的剥落,某些网格有部分或完全的涂层剥落,影响面积35%~65%

5

适用于不能用等级4分级的任何剥落。

百格测试标准.

划线边缘光滑,在划线的边缘及交叉点 处均无油漆脱落;

>4B

4B

在划线的交叉点处有小片的油漆脱落, 且脱落总面积小于5%;

3B

在划线的边缘及交叉点处有小片的油漆 脱落,且脱落总面积在5%〜15%之间;

2B

在划线的边缘及交叉点处有成片的油漆 脱落,且脱落总面积在15%〜35%之漆 脱落,且脱落总面积在35%〜65%之间;

0B

在划线的边缘及交叉点处有成片的油漆 脱落,且脱落总面积大于65%

文件名称

文件编号: 版 次:实施日期:

核准

审核

制定

文件名称:品质部百格测试标准

发 行 早

文件编号:

制定部门:

实施日期:

发行部门:

页次:1/1

版本:

百格测试

级别

级别描述

允收范围

用百格刀在测试样本 表面划10X10个(100个)1mnX1mm小网 格,每一条划线应深 及油漆的底层;用毛 刷将测试区域的碎片 刷干净;用3M600号 胶纸或等同效力的胶 纸牢牢粘住被测试小 网格,并用橡皮擦用 力擦拭胶带,以加大 胶带与被测区域的接 触面积及力度;用手 抓住胶带端,在垂 直方向(90°迅速扯 下胶纸,同一位置进 行2次相同试验。

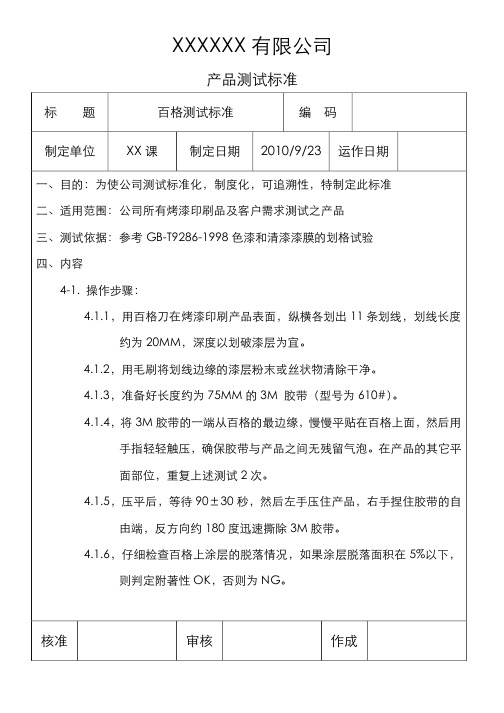

百格测试标准

期日作运

32/9/0102 码 编

期日定制

课 XX

位单定制 题 标

准标试测格百

准标试测品产

司公限有 XXXXXX

试测求要定指户客据依则�求要试测有户客若�2.3.4 。宜为层漆破划以度深�面表品产直垂须必刀格百�时线划�1.3.4 �项事意注 .3-4 。格 合不为则否�格合定判性著附则�下以%5 在积面落脱的层涂�试测次每 �准9/0102 码 编

期日定制

课 XX

位单定制 题 标

准标试测格百

准标试测品产

司公 XXXXXX

成作

核审

准核

。GN 为则否�KO 性著附定判则 �下以%5 在积面落脱层涂果如�况情落脱的层涂上格百查检细仔�6.1.4 。带胶 M3 除撕速迅度 081 约向方反�端由 自的带胶住捏手右�品产住压手左后然�秒 03±09 待等�后平压�5.1.4 。次 2 试测述上复重�位部面 平它其的品产在。泡气留残无间之品产与带胶保确�压触轻轻指手 用后然�面上格百在贴平慢慢�缘边最的格百从端一的带胶 M3 将�4.1.4 。 �#016 为号型�带胶 M3 的 MM57 为约度长好备准�3.1.4 。净干除清物状丝或末粉层漆的缘边线划将刷毛用�2.1.4 。宜为层漆破划以度深�MM02 为约 度长线划�线划条 11 出划各横纵�面表品产刷印漆烤在刀格百用�1.1.4 �骤步作操 .1-4 容 内、 四 验试格划的膜漆漆清和漆色 8991-6829T-BG 考参�据依试测、三 品产之试测求需户客及品刷印漆烤有所司公�围范用适、二 准标此定制特�性溯追可�化度制�化准标试测司公使为�的目、一

附着力百格测试标准

附着力百格测试标准

附着力百格测试是一种常用的心理测量工具,用于衡量个体对他人的依恋程度和附着方式。

以下是一般的附着力百格测试标准:

1. 安全型附着力:表示个体有着健康、稳定的依恋关系。

他们通常能够建立和维持良好的人际关系,有信心依赖他人,并愿意提供支持和关怀给他人。

2. 焦虑型附着力:表示个体对他人的依赖需要过度关注,常常担心他人会离开或背叛自己。

他们常常表现出依赖、不安全、多疑的特点,需要持续的肯定和安抚。

3. 避免型附着力:表示个体倾向于避免和他人建立亲密的关系,可能是因为之前的伤害经历或自己的不信任。

他们常常表现出独立、冷漠或分离的特点,不愿意接受他人的支持和关怀。

4. 混合型附着力:表示个体同时具有焦虑型和避免型附着的特点,既渴望亲密关系,又担心与他人建立关系。

他们可能在不同的情境中表现出不同的附着方式。

以上是一般的附着力百格测试标准,不同的测试工具可能有所不同。

测试结果应综合考虑个体的附着行为、附着情绪和附着认知等方面,以更全面准确地评估个体的附着力。

百格测试标准

划格法附着力试验之宇文皓月

创作

划格法是一种评价单涂层或多涂层

涂料附着力大力简单易行的方法

尺度

•ASTM D3002 D3359

•DIN EN ISO 2409

具体方法:

•用适当的工具在涂层上切出十字格子图形,切口直至底材

•用毛刷沿对角方向各刷五次,使用胶带粘在切口上并拉开

•使用一个带照明的放大镜检查格子区域

结果判定:

•ISO 等级:0/ASTM等级:5B:切口的边沿完全光滑,格子边沿没有任何的剥落

•ISO 等级:1/ASTM等级:4B:切口的相交处有小片剥落,划格区内实际破损不超出5%

•ISO 等级:2/ASTM等级:3B:切口的边沿和 / 或相交处有被剥落,其面积大于 5%,但不到 15%

•ISO 等级:3/ASTM等级:2B:切口的边沿有部分剥落或整大片剥落,及 / 或者部分格子被整片剥落。

被剥落的面积超出 15%,但不到 35%

•ISO 等级:4/ASTM等级:1B:切口的边沿大片剥落及 / 或者一些方格部分或全部剥落,其面积大于划格区的 35%,但不超出 65%

划格器的选择:

•划格器有:单面多刀简易型和圆周多刀型,皆采取高级合金钢制成,寿命特长

•刀齿间距 1 mm:适用于漆膜厚度 < 60 μm (2 mils)

•刀齿间距 2 mm:适用于漆膜厚度< 120 μm (5 mils)

•刀齿间距 3 mm:适用于漆膜厚度≥120 μm (5 mils)

基本配置:

•划格试验器及刀头•更换刀头用的六角扳手•小型放大镜

•清洁用的刷子

•塑料携带箱。

百格试验标准

百格试验标准

百格试验是一种常见的实验方法,用于评估材料的性能和特性。

在进行百格试验时,需要遵循一定的标准和规范,以确保实验结果

的准确性和可靠性。

本文将介绍百格试验的标准和要点,帮助读者

更好地理解和应用这一实验方法。

首先,进行百格试验前,需要准备好所需的材料和设备。

材料

应符合相关的标准和规范,确保其质量和稳定性。

设备的选择和使

用也需要符合相应的标准要求,以保证实验过程的顺利进行。

在进行百格试验时,需要严格按照标准操作程序进行。

操作人

员应具备相关的技能和经验,以确保实验过程的准确性和安全性。

实验环境也需要符合相应的要求,如温度、湿度等因素需要控制在

合适的范围内。

百格试验的数据采集和分析也需要遵循一定的标准和方法。

数

据的采集过程应准确可靠,数据的处理和分析应符合相应的统计学

原理和方法。

实验结果的报告和解释也需要符合相应的标准要求,

以确保其科学性和可信度。

在进行百格试验时,需要注意实验过程中可能出现的问题和异常情况。

对于这些问题,需要及时采取相应的措施和处理方法,以确保实验结果的准确性和可靠性。

同时,实验过程中的安全和环保问题也需要引起足够的重视,确保实验过程的安全和环保。

总之,百格试验是一种重要的实验方法,其标准和要点对于实验结果的准确性和可靠性至关重要。

在进行百格试验时,需要严格遵循相关的标准和规范,确保实验过程的科学性和可信度。

希望本文能够帮助读者更好地理解和应用百格试验的标准和要点,促进实验工作的开展和发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

百格测试判定标准

一、操作步骤

1。 实验条件和实验次数

除非另有商定,测试条件按 G/BT 9278的规定。

在样板上至少进行三个不同位置.如果三次结果不一致,差值超过一个单位

等级,在三个以上不同位置重复上述试验,必要的话,则另用样板,并记下所有

的试验结果.

2. 样板的状态调节

除另有规定,在试验前,样板在G/BT9278规定的条件下至少放置16h。

3。 切割数

切割图形每个方向的切割数应是6。

4.切割间距

每个方向切割的间距应相等,且切割的间距取决于涂层厚度和底材的类型,

如下所述:

:硬底材,1mm间距。

:软底材,2mm间距.

:硬或软底材,2mm间距。

:硬或软底材,3mm间距。

5。用手工发切割涂层

1)将样板放置在坚硬、平直的物面上,以防在试验过程中样板的任何变形。

2)按下述规定的程序完成手工切割。

试验前,检查刀具的切割刀刃,并通过磨刃或更换刀片使其保持良好的状态.

如果样板是木质材料或类似材料制成,则在与木纹方向呈约45°方向进行切割.

3)握住切割刀具,使刀垂直于样板表面对切割刀具均匀施力,并采用适宜的

间距导向装置,用均匀的切割速率在涂层上形成规定的切割数。所有切割都应划

透至底材表面。

如果不可能做到切透至底材是由于涂层太硬而造成的,则表明试验无效,并

如实记录。

4)重复上述操作,再作相同数量的平行切割线,与原先切割线成90°角相

交,以形成网格图形.

5)用软毛刷沿网格图形每一条对角线,轻轻地向后扫几次 ,再向前扫几次。

6)只有硬底材才另外施加胶粘带,采用的胶粘带,宽25mm,粘着力(10士1)

N/25 mm或商定。按均匀的速度拉出一段胶粘带,除去最前面的一段,然后 剪

下长约75mm的胶粘带。

把该胶粘带的中心点放在网格上方,方向与一组切割线平行,如图3所示,

然后用手指把胶粘带在 网格区上方的部位压平,胶粘带长度至少超过网格

20mm。

为了确保胶粘带与涂层接触良好,用手指尖用力蹭胶粘带。透过胶粘带看到

的涂层颜色全面接触是有效的显示。

在贴上胶粘带5min内,拿住胶粘带悬空的一端,并在尽可能接近60°的角

度,在内平稳 地撕离胶粘带(见图3)。

7)可将胶粘带固定在透明膜面上进行保留,以供参照用。

6. 采用电动机驱动的刀具切割涂层

如果切割刀具采用电动机驱动的装置,务必遵守在手工操作步孩中规定的操

作,特别是对于切割的间隔及试验次数。

二 结果表示

1。结果按如下所述进行评定

软底材:刷扫后立即进行;

硬底材:撕离胶粘带后立即进行。

2。 在良好的照明环境中,用正常的或校正过的视力,或经有关双方商定,用

目视放大镜(4.5)仔细检 查试验徐层的切割区。在观察过程中,转动样板,以使

试验面的观察和照明不局限在一个方向。以类似方式检查胶粘带也是有效的。

3。 按表 1通过与图示比较,将试验面进行分级。

注6:表1中的说明词提供了辅助的指导。

表 1中给出了六个级别的分级.对于一般性的用途,前三级是令人满意的 要求

评定通过/不通过 时也采用前三级.

4。 对多层涂层体系,报告界面间出现的任何脱落.

5。 如果试验结果不同,则报告每个试验结果.在多层涂层体系的情况下,报告

脱落的部位(是涂层之 间还是涂层与底材之间)。