蒸汽管道计算实例

蒸汽管道启动疏水量计算__概述说明以及解释

蒸汽管道启动疏水量计算概述说明以及解释1. 引言1.1 概述蒸汽管道启动疏水量计算是一项重要的工程任务,它涉及到蒸汽管道系统的安全运行和能效优化。

在蒸汽管道系统中,疏水装置起到排除管道内部不可避免产生的凝结水的作用,以保证蒸汽传递和供应的正常进行。

而疏水量计算则是确定疏水装置所需排除凝结水的数量,并根据实际需求选择合适的疏水装置。

本文将详细介绍蒸汽管道启动疏水量计算的概念、重要性以及计算方法和原理,并探讨其中关键要点如流量、压力、材质、尺寸等因素对计算结果的影响。

此外,我们还将通过实际案例分析和解释,在不同应用场景下阐述疏水量计算的应用与优化建议。

1.2 文章结构本文共分为五个部分,各部分内容安排如下:第一部分为引言部分,给出了文章概述说明和目录结构。

第二部分将首先介绍什么是蒸汽管道启动疏水量计算,包括定义和作用;接着探讨疏水量计算的重要性,以及它对蒸汽管道系统运行的影响;最后详细讲解蒸汽管道启动疏水量计算的方法和原理。

第三部分将重点介绍疏水量计算中的关键要点,包括影响因素、管道材质和尺寸对疏水量的影响,以及具体应用场景下的计算公式和参数选择。

第四部分将通过实际案例分析与解释,展示不同领域在蒸汽管道启动疏水量计算中遇到的问题,并提出解决方案和优化建议。

最后一部分为结论与展望,总结了本文所讨论内容的重要性和方法,并展望了蒸汽管道启动疏水量计算未来的发展趋势和应用前景。

1.3 目的本文旨在全面介绍蒸汽管道启动疏水量计算的概念、重要性和计算方法,并深入探讨其中关键要点。

通过实际案例分析与解释,帮助读者理解并正确应用蒸汽管道启动疏水量计算技术。

同时,期望本文能够促进该领域的进一步发展,为蒸汽管道系统的安全运行和能效优化提供可靠指导。

2. 蒸汽管道启动疏水量计算2.1 什么是蒸汽管道启动疏水量计算蒸汽管道启动疏水量计算是指在蒸汽系统中,为了有效去除蒸汽管道内的凝结水和其他杂质,在系统启动时需要进行的疏水量计算。

蒸汽管道压降计算

根据温差计算管道散热量Q 蒸汽进口温度 蒸汽平均压力 假设蒸汽出口温度 实际计算蒸汽出口温度 进出口温差 蒸汽平均比热容 蒸汽流量 管道允许散热量 管托底板温度 管托筋板及立板面积 管托跨距 管托数量 管托立板及筋板平均温度 管托散热量 T1 P T2 T2' ΔT C G Q T管托 M l t Tm Q管托 tm ta v a ts' λ di d0 δ L q Q管道 ts 已知l=6m t=L/l Q管托=a(Tm-ta)*M*t 保温层散热量Q管道 介质平均温度 环境温度 风速 放热系数 假设外表面温度 导热系数 管径 保温外径 保温厚度 管道长度 允许散热量 管道散热量 保温材料外表面温度 tm=(T1+T2)/2 根据该地区的气候条件查得(厦门) 根据该地区的气候条件查得(厦门) a=11.63+7*v^0.5 0.041+0.000112(tm+ts')/2 d0=d1+2*δ (硅酸铝镁) 计算 已知 已知 计算 假设 已知 已知 已知 已知 已知 计算 计算 计算 ℃ ℃ w/s W/m2*k ℃ W/m*k mm mm mm m w/m w ℃ 381.7 20.9 3.25 24.25 23.60 0.064 508 1008 250 4000 209.14 836545.17 23.62 已知 已知 假设 计算 计算 已 ℃ ℃ kJ/kg℃ t/h W ℃ m2 m 个 ℃ W 390 3.7 373.4 373.37 16.63 2.3760851 100.0 1097396.28 90.00 0.155 6.000 666.67 125.00 260851.11

T2'=T1-q*3.6/(1000*C*G) Δ T=T1-T2 根据压力和平均温度查焓熵图 Q≥Q管道+Q管托 管托散热量Q管托

蒸汽管道损失理论计算及分析

1.计算基本公式温损计算公式为:式中:—管道单位长度传热系数—管内热媒的平均温度—环境温度—热媒质量流量—热水质量比热容——管道长度由于计算结果为每米温降,所以L取1m .管道传热系数为式中:,—分别为管道内外表面的换了系数,—分别为管道(含保温层)内外径—管道各层材料的导热系数(金属的导热系数很高,自身热阻很i小,可以忽略不计)。

—管道各层材料到管道中心的距离m内表面换热系数的计算根据的研究结果,管内受迫流动的努谢尔特数可由下式计算:Pr为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:90摄氏度时Pr=;在75摄氏度时Pr=;外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:式中:—管道埋设处的导热系数。

—管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢()B. 查表得:碳钢在75和90摄氏度时的导热系数都趋近于C.土壤的导热系数=D. 由于本文涉及到的最大管径为,所以取=E.保温材料为:聚氨酯,取=F. 保温层外包皮材料是:PVC,取=G.在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

4.电厂实测数据为:管径为300mm时,保温层厚度为:50mm,保温外包皮厚度为:7mm;管径为400mm时,保温层厚度为:51mm,保温外包皮厚度为:;管径为500mm时,保温层厚度为:52mm,保温外包皮厚度为:9mm;管径为600mm时,保温层厚度为:54mm,保温外包皮厚度为:12mm;蒸汽管道损失理论计算及分析1、蒸汽管道热损失公式推导稳态条件下,通过单位长度的蒸汽管道管壁的热流量是相同的。

根据稳态导热的原理,可得出蒸汽保温管道的导热热流量式为:2、总传热系数及其影响因素分析总传热系数k式中:—蒸汽对工作钢管内壁的换热系数—蒸汽管道各层材料的导热系数—蒸汽管道各层材料到管道中心的距离 ɑ—蒸汽管道对土壤的换热系数(直埋)或蒸汽管道与空气间的对流换热系数(架空或管沟)传热系数k 的影响因素1蒸汽与管道内壁的对流换热系数 ①计算公式:式中:—努谢儿特准则数 —蒸汽的导热系数—蒸汽管道工作钢管内径②影响因素:蒸汽管道的管径大小及蒸汽温度③ 文献数据分析结论:在蒸汽供热运行的温度范围内,蒸汽温度对对流换热系数的影响相对较小,在计算时该系数可近似地取平均值。

蒸汽管道温度损失计算及分析

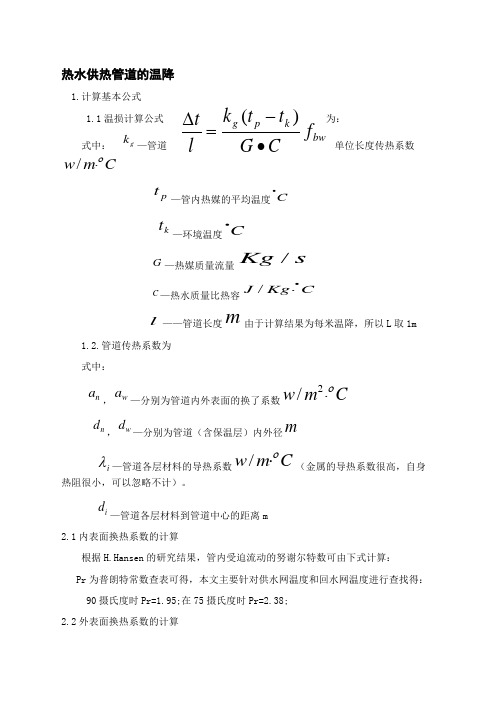

bw k p g f C G t t k l t •-=∆)(热水供热管道的温降1.计算基本公式1.1温损计算公式为: 式中: g k —管道单位长度传热系数C m w ο⋅/p t —管内热媒的平均温度C ︒ k t —环境温度C ︒G —热媒质量流量s Kg /C —热水质量比热容C Kg J ︒⋅/ l ——管道长度m 由于计算结果为每米温降,所以L 取1m 1.2.管道传热系数为式中:n a ,w a —分别为管道内外表面的换了系数C m w ο⋅2/ n d ,wd —分别为管道(含保温层)内外径m i λ—管道各层材料的导热系数C m w ο⋅/(金属的导热系数很高,自身热阻很小,可以忽略不计)。

i d —管道各层材料到管道中心的距离m2.1内表面换热系数的计算根据H.Hansen 的研究结果,管内受迫流动的努谢尔特数可由下式计算:Pr 为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得: 90摄氏度时Pr=1.95;在75摄氏度时Pr=2.38;2.2外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:式中:t λ—管道埋设处的导热系数。

t h —管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢(%5.1≈w )B. 查表得:碳钢在75和90摄氏度时的导热系数λ都趋近于 36.7C m w ο⋅/C.土壤的导热系数t λ=0.6C m w ο⋅/D. 由于本文涉及到的最大管径为0.6m ,所以取t h =1.8mE.保温材料为:聚氨酯,取λ=0.03C m w ο⋅/ F. 保温层外包皮材料是:PVC ,取λ=0.042C m w ο⋅/ G.在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

4.电厂实测数据为:管径为300mm 时,保温层厚度为:50mm ,保温外包皮厚度为:7mm ;管径为400mm 时,保温层厚度为:51mm ,保温外包皮厚度为:7.8mm ; 管径为500mm 时,保温层厚度为:52mm ,保温外包皮厚度为:9mm ;管径为600mm 时,保温层厚度为:54mm ,保温外包皮厚度为:12mm ; 蒸汽管道损失理论计算及分析1、蒸汽管道热损失公式推导 稳态条件下,通过单位长度的蒸汽管道管壁的热流量是相同的。

蒸汽管道温度损失计算及分析

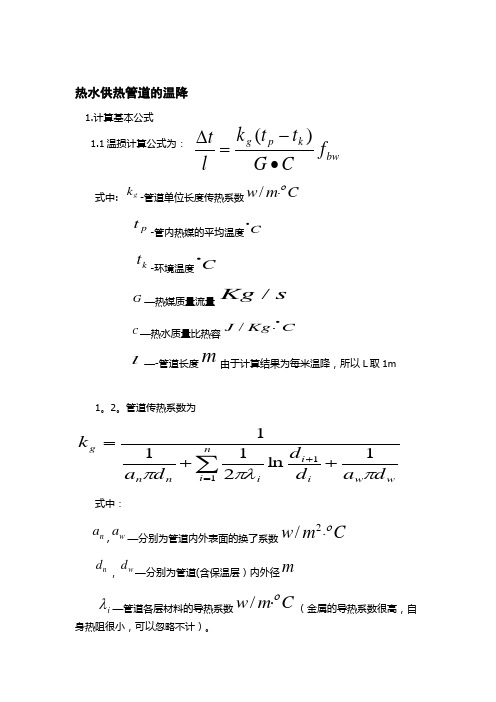

bw k p g f CG t t k l t •-=∆)(热水供热管道的温降1.计算基本公式 1.1温损计算公式为:式中:gk -管道单位长度传热系数C m w ο⋅/pt -管内热媒的平均温度C ︒kt -环境温度C ︒G —热媒质量流量s Kg /C —热水质量比热容C Kg J ︒⋅/l —-管道长度m 由于计算结果为每米温降,所以L 取1m1。

2。

管道传热系数为∑=+++=ni w w i i i n n g d a d d d a k 111ln 2111ππλπ式中:n a ,wa —分别为管道内外表面的换了系数C m w ο⋅2/nd ,wd —分别为管道(含保温层)内外径mi λ—管道各层材料的导热系数C m w ο⋅/(金属的导热系数很高,自身热阻很小,可以忽略不计)。

i d—管道各层材料到管道中心的距离m2.1内表面换热系数的计算根据H 。

Hansen 的研究结果,管内受迫流动的努谢尔特数可由下式计算:42.075.0Pr )180(Re 037.0-≈=λnn n d a NPr 为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:90摄氏度时Pr=1.95;在75摄氏度时Pr=2.38;2。

2外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:]1)2(2ln[22-+=wt wtwtw d h d h d a λ式中: t λ—管道埋设处的导热系数。

th —管道中心到地面的距离.3.假设条件:A. 管道材料为碳钢(%5.1≈w )B. 查表得:碳钢在75和90摄氏度时的导热系数λ都趋近于36.7C m w ο⋅/C 。

土壤的导热系数t λ=0.6C m w ο⋅/D 。

由于本文涉及到的最大管径为0.6m,所以取th =1.8mE 。

保温材料为:聚氨酯,取λ=0。

03C m w ο⋅/ F. 保温层外包皮材料是:PVC ,取λ=0。

042C m w ο⋅/ G 。

蒸汽管道水力计算

四 .中间计算结果

管道内径 d= 0.378 m 雷诺数 Re = 5.29E+06 计算得 λ = 0.00659814 管道局部阻力系数Σ ζ = 管道总阻力系数 ξ = 相对粗糙度 1.85 3.6479 1.06E-04

五 .计算结果

管道阻力 Δ P = 0.0554 MPa 管道阻力与蒸汽进口压力得比值: 2.22%

管道外径D 管道壁厚δ mm mm 406.4 14.2

二. 参数取值

大小头局部 管道粗糙 允许的管道 弯头局部阻 三通阻力系 保留小数点 阻力系数 度e 取值 压力损失比 力系数 ξ 1 数 ξ 2 位数 参数 mm ξ 3 例 0.25 0 0.05 0.04 4 3.50%

三 .使用的公式

管道阻力 Δ P = ξ × w × w ÷ ( 2 × v × 1000000 ) MPa 管道总阻力系数 ξ = λ ÷ d × L + Σ ζ 管道局部阻力系数 Σ ζ = n1 × ξ 1 + n2 × ξ 2 + n3 × ξ 3 雷诺数 Re = w × d ÷( η × v )

管道阻力满足要求!

注:1 计算方法来自《火力发电厂汽水管道计技术规定》(DL/T5054-1996) 2 摩擦系数的计算公式来自……

计算摩擦系数的公式选用

f=64/Re

f≈0.0056+0.5/Re^0.32

f≈0.3164/Re^0.25

蒸汽管道水力计算

蒸汽管道名称:

一. 已知条件

蒸汽 参数 蒸汽流量Q t/h 363.3 管道 参数 蒸汽进口压 蒸汽进口温 蒸汽工况 蒸汽工况下 蒸汽工况下 下的比容 动力粘度η 推荐流速w 力P 度t V MPa Pa.s m/s ℃ m3/kg 2.5 540 0.15 3.22E-05 67.48 弯头数 管道长度L 90° 大小头数量 三通数量n2 n3 m 量n1 103 7 0 2

蒸汽管道温度损失计算及分析【范本模板】

bw k p g f CG t t k l t •-=∆)(热水供热管道的温降1。

计算基本公式 1。

1温损计算公式为:式中: gk —管道单位长度传热系数C m w ο⋅/pt —管内热媒的平均温度C ︒k t -环境温度C ︒G —热媒质量流量s Kg /C -热水质量比热容C Kg J ︒⋅/l --管道长度m 由于计算结果为每米温降,所以L 取1m1.2。

管道传热系数为∑=+++=ni w w i i in n g d a d d d a k 111ln 2111ππλπ式中:n a ,w a —分别为管道内外表面的换了系数C m w ο⋅2/n d ,w d —分别为管道(含保温层)内外径mi λ—管道各层材料的导热系数C m w ο⋅/(金属的导热系数很高,自身热阻很小,可以忽略不计).i d —管道各层材料到管道中心的距离m2.1内表面换热系数的计算根据H 。

Hansen 的研究结果,管内受迫流动的努谢尔特数可由下式计算:42.075.0Pr)180(Re037.0-≈=λnn n d a NPr 为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:90摄氏度时Pr=1。

95;在75摄氏度时Pr=2。

38;2。

2外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:]1)2(2ln[22-+=wt wtw tw d h d h d a λ式中: t λ—管道埋设处的导热系数。

t h —管道中心到地面的距离。

3.假设条件:A 。

管道材料为碳钢(%5.1≈w )B 。

查表得:碳钢在75和90摄氏度时的导热系数λ都趋近于36.7C m w ο⋅/C.土壤的导热系数t λ=0。

6C m w ο⋅/ D. 由于本文涉及到的最大管径为0。

6m ,所以取t h =1。

8mE 。

保温材料为:聚氨酯,取λ=0。

03C m w ο⋅/ F 。

保温层外包皮材料是:PVC ,取λ=0。

蒸汽管道热损耗计算(自用)

℃ ℃ W/(m℃) m m m

பைடு நூலகம்

系统要求的维持温度 当地的最低环境温度 保温材料的导热系数 保温层内径,(管道外径) 保温层外径 保温层厚度 修正系数 自然对数

保温材料 玻璃纤维 矿渣棉 硅酸钙 膨胀珍珠岩 蛭石 岩棉 聚氨酯 聚苯乙烯 泡沫塑料 石棉

10.99 6.9 181.68

W/(㎡℃) m/s W/m

安全系数为30% Qt={[2π (TV-TA) ]/〔( LnD0/D1)1/λ +2/( D0α )]}×Z×1.3

α

=1.163(6+ω 1/2) 单

TV: TA: λ : D1: D0: δ : Z : Ln: α : ω: Qt:

200 -15.8 0.054 0.45 0.75 0.1 1

导热系数 λ

0.036 0.038 0.054 0.054 0.084 0.043 0.024 0.031 0.042 0.093

管道材料 修正系数Z 碳钢 铜 不锈钢 塑料 1 0.9 1.25 1.5

保温层外表面向大气的散热系数 当地最大风速(扬州最大风速6.9) 单位长度管道的热损失

群号: 作者:

217524414

抹心一剑

α

=1.163(6+ω 1/2) 单位 W/( ㎡℃ )

绿颜色的格子需要输入数值 黄颜色的格子是求出的数值

注意输入值的单位!

保温材料 玻璃纤维 矿渣棉 硅酸钙 膨胀珍珠岩 蛭石 岩棉 聚氨酯 聚苯乙烯 泡沫塑料 石棉

蒸汽管道管损计算公式

蒸汽管道管损计算公式蒸汽管道在输送蒸汽的过程中,由于各种因素的影响,会存在能量的损失,这就涉及到蒸汽管道管损的计算。

那咱就来好好唠唠这蒸汽管道管损的计算公式。

先来说说为啥要搞清楚这管损的计算。

就拿我之前工作的一个工厂来说吧,那时候厂里新上了一套蒸汽供应系统,为了确保各个车间能稳定地用上足够压力和温度的蒸汽,就得精确算出管道中的能量损失。

不然的话,有的车间机器因为蒸汽不足开不了工,有的车间又蒸汽太多浪费了,这可就麻烦大啦!蒸汽管道管损的计算,主要考虑几个关键因素。

首先是管道的材质,不同的材质,它的导热性能可不一样。

比如说,不锈钢管和普通钢管,导热系数就有差别。

这就好像冬天你穿羽绒服和穿薄外套的保暖效果不同一样。

然后就是管道的长度。

这很好理解,管道越长,蒸汽在里面流动的路程就越长,损失的能量自然就越多。

想象一下,你跑长跑,跑的距离越远,是不是就越累?蒸汽在长长的管道里跑也是这个道理。

还有管道的直径。

直径大的管道,蒸汽流动阻力小,管损相对就小一些;直径小的管道,蒸汽挤在里面,阻力大,管损也就跟着上去了。

具体的计算公式呢,通常是这样的:管损 = 摩擦阻力损失 + 散热损失。

摩擦阻力损失可以用达西 - 韦斯巴赫公式来计算:$h_f =f\frac{L}{D}\frac{v^2}{2g}$ 。

这里的$f$ 是摩擦系数,$L$ 是管道长度,$D$ 是管道直径,$v$ 是蒸汽流速,$g$ 是重力加速度。

散热损失的计算就稍微复杂一点,要考虑管道周围的环境温度、保温材料的性能等等。

一般来说,可以用这样的公式估算:$Q = 2\pi k(T_s - T_a) \ln\frac{D_2}{D_1} / L$ ,其中$k$ 是保温材料的导热系数,$T_s$ 是蒸汽温度,$T_a$ 是环境温度,$D_2$ 是保温层外径,$D_1$ 是管道外径。

不过,在实际计算的时候,可不能生搬硬套公式,还得根据具体情况灵活调整。

比如说,如果管道的安装环境比较特殊,像在高温或者潮湿的地方,那可能就得对一些参数进行修正。

蒸汽管道疏水量计算

蒸汽管道疏水量计算

蒸汽管道疏水量的计算方法如下:

- 启动疏水量计算公式:$M=60\times n\times(G1\times C1\times\Delta t1+G2\times C2\times\Delta t2)\div(Ig-Ib)$

- 过热蒸汽管道运行时的疏水量计算公式:$G=q\times n\div(Ig-Ib)$

- 湿蒸汽管道运行时的疏水量计算公式:$G=q\times n\div(Ig-Ib)+W\times x\times0.1$

其中,$G1$表示单位长的钢管重量或单只阀门的重量;$G2$表示单位长的钢管保温材料重量;$C1$表示钢管比热;$C2$表示保温材料比热;$\Delta t1$表示钢管温升速度;$\Delta t2$表示保温材料温升速度;$Ig$表示蒸汽焓;$Ib$表示蒸汽管道初压下的饱和水焓;$q$表示管道及阀门的散热损失;$W$表示湿蒸汽的湿度;$x$表示0.1;$n$表示管道长度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言 本设计目的是为一区VOD-40t钢包精练炉提供蒸汽动力。设计参数是由动力一车间和向阳喷射技术提供的。

主要参数:蒸汽管道始端 温度 250℃,压力 1.0MP;蒸汽管道终端 温度 240℃,压力 0.7MP(设定);

VOD用户端 温度 180℃,压力 0.5MP; 耗量 主泵 11.5t/h 辅泵 9.0t/h 一、蒸汽管道的布置 本管道依据一区总体平面布置图所描述的地形进行的设计,在布置管道时本设计较周详地考虑到了多方面的容:

1、蒸汽管道布置时力求短、直,主干线通过用户密集区,并靠近负荷大的主要用户;

2、蒸汽管线布置时尽量减少了与公路、铁路的交叉。 3、在布置蒸汽管线时尽量利用了自然弯角作为自然补偿。并在自然补偿达不到要求时使用方型补偿器。

4、在蒸汽管道相对位置最低处设置了输水阀。 5、蒸汽管道通过厂房部时尽量使用厂房柱作为支架布置固定、滑动支座。

6、管道与其它建、构筑物之间的间距满足规要求。 二、蒸汽管道的水力计算 已知:蒸汽管道的管径为Dg200,长度为505m。 蒸汽管道的始端压力为1.0MP,温度为250℃查《动力管道设计手册》第一册 热力管道(以下简称《管道设计》)1—3得蒸汽在该状态下的密度ρ1为4.21kg/m3。

假设:蒸汽管道的终端压力为0.7Mp,温度为240℃查《管道设计》表1—3得 蒸汽在该状态下的密度ρ2为2.98kg/m3。

(一)管道压力损失: 1、管道的局部阻力当量长度 表(一)

名 称 阻力系数 (ξ) 数量 管子公称直径(毫米) 总阻力数

止回阀 旋启式 3 1 200 3 煨 弯 R=3D 0.3 10 200 3

方型伸缩 煨弯 5 6 200 30 器 R=3D 2、压力损失

2—1 式中Δp—介质沿管道流动的总阻力之和,Pa; Wp—介质的平均计算流速,m/s; 查《管道设计》表5-2取Wp=40m/s ; g—重力加速度,一般取9.8m/s2; υp—介质的平均比容,m3/kg; λ—摩擦系数,查《动力管道手册》(以下简称《管道》)表4—9得 管道的摩擦阻力系数λ=0.0196 ; d—管道直径,已知d=200mm ; L—管道直径段总长度,已知L=505m ; Σξ—局部阻力系数的总和,由表(一)得Σξ=36; H1、H2—管道起点和终点的标高,m; 1/Vp=ρp—平均密度,kg/m3; 1.15—安全系数。

在蒸汽管道中,静压头(H2-H1)10/Vp很小,可以忽略不计所以式2—1变为

2—2 在上式中: 5·Wp2/gυp=5·Wp2ρp /g表示速度头(动压头) λ103L/d为每根管子摩擦阻力系数。 把上述数值代入2—2中得 Δp=1.15×5×402×3.595 (0.0196×103×505/200+36)/9.8 =0.316 Mp 计算出的压力降为0.447Mp,所以蒸汽管道的终端压力 P2=P1-Δp=1.0-0.316=0.684 Mp。 相对误差为:(0.7-0.684)/0.7=2.3% 。所以假设压力合理 (二)管道的温度降: 1、蒸汽在管道中输送时,由于对周围环境的散热损失,过热蒸汽温降按下式计算: Δt=Q·10-3/(G·CP)℃ 式中Q—所计算蒸汽管段对周围环境的散热损失(千卡/时); G—管段计算蒸汽流量(吨/时); Cp—在管段平均蒸汽参数时,过热蒸汽的定压比热 (千卡/千克·℃)。

总散热损失:Q=1.2·q·L=1.2·148.5·505=89991 千卡/小时

蒸汽流量:G=11.5+9.0=20.5 吨/小时 定压比热:Cp查《管道设计》图5-5得Cp=0.515 千卡/千克·℃。

Δt=89.991/(20.5·0.515)=8.524 ℃ 2、蒸汽管道的出口温度为t2=t1-Δt=250-8.524=241.48 ℃ 。 3、相对误差:8.524/250=3.4% 。 蒸汽管道终端的出口参数为:压力 0.684MP 温度 241.48℃ ,其计算结果和假设相一致。

三、管道伸长量和补偿计算 (以管段3-4为例) (一)伸长量: 公式: ΔL=а·L(t2-t1) ㎝ 式中L—计算管长,m,3-4管段的长度为46.57m; а—管道的线膨胀系数,㎝/(m·℃),查表5-1得α=12.25㎝/(m·℃); t2—管介质温度,℃,已知t2=220; t1—管道安装温度,℃,已知t1=20。

ΔL=12·46.57(245-20)=12.57㎝ 所以,管段3—4的热膨胀量为125.7mm小于补偿器的补偿量150mm,及本段管道在受热时不会因线性膨胀而损坏。

(二)补偿器选型及校核计算: 采用的补偿方式为人工补偿,选取的补偿器为矩型补偿器,其型号为:150-2型,其补偿能力为150mm,所以3-4管段的伸长125.7mm<150mm补偿器能满足要求。

其它管段的伸长及补偿情况见下表: 表(二)

管段号 管 长(m) 线膨胀系数 补偿类型 补偿器类型 热伸长量(㎝) 备注 1-2 36.52 12 自然补偿 ——— 8.76 满足补偿要求

2-3 26.40 12 自然补偿 ——— 6.34 满足补偿要求

3-4 46.757 12 人工补偿 矩形补偿器 12.57 满足补偿要求

4-5 35.6 12 人工补偿 矩形补偿器 8.54 满足补偿要求

5-6 48.39 12 人工补偿 矩形补偿器 11.63 满足补偿要求

6-7 61.41 12 人工补偿 矩形补偿器 14.74 满足补偿要求

7-8 72.85 12 自然补偿 ——— 17.48 满足补偿要求

8-9 31.5 12 自然补偿 ——— 7.44 满足补偿要求

9-10 54 12 人工补偿 矩形补偿器 12.96 满足补偿要求

10-11 48 12 人工补偿 矩形补偿器 11.52 满足补偿要求 由上表可以看出整个VOD管道能在等于或低于设计参数的工况下正常运行。

四、管道的保温防腐设计 为了节约能源,提高经济效益,减少散热损失,满足工艺要求,改善工作环境,防止烫伤,一般设备、管道,管件、阀门等(以下对管道、管件、阀门等统称为管道)必须保温。

(一)保温材料的选择: 由于超细玻璃棉的纤维细而柔,呈白色棉状物,其单纤维直径4微米,对人的皮肤无刺痒感。超细玻璃棉优点很多,其容重小,导热系数底,燃点高、不腐蚀是良好的保温、吸声材料。同时有良好的吸附过滤性能,用途十分广泛。因此在本次设计中保温我材料的是选择超细玻璃棉。保护层采用玻璃布。

(二)保温层厚度的确定: 根据国标保温层厚度表(动力设施标准图集R410-2)超细玻璃棉制品保温层的厚度为70mm。

(三)保温层单位散热量计算: 公式: 千卡/米·时 q—管道单位长度热损失(千卡/米·时); t—介质温度(℃); t0—周围环境温度(℃); λ—保温材料在平均温度下的导热系数(千卡/米·时·℃)查《管道与设备保温》表2-45得λ=0.028+0.0002tp( tp—保温层平均温度查《管道与设备保温》表3—8得tp=145℃)λ=0.057 千卡/米·时·℃; —保温结构外表面向周围空气的放热系数(千卡/米2时)

千卡/米2时

千卡/米·时 所以,每米长管道在每小时的散热量为148千卡。 (四)保温结构: 保温层用包扎保温结构,用一层超细玻璃棉毡包扎在管道上,再用铁丝绑扎起来。保护层采用油毡玻璃布,第一层,用石油沥青毡(GB325—73)、粉毡350号。在用18#镀锌铁丝直接捆扎在超细玻璃棉毡层外面。油毡纵横搭接50毫米,纵向接缝应在管子侧面,缝口朝下。第二层,把供管道包扎用的玻璃布螺旋式地缠卷在石油沥青毡外面,连后用18#镀锌铁丝或宽16毫米、厚0.41毫米的钢带捆扎住。

五、管道及附件的设计和选择 (一)管道选型: 本设计所选择的管道为GB8163-87φ219×6DN200无缝钢管。其许用应力:

钢 号 钢管标准 壁厚(mm) 常温强度指标 温度(℃) δb MPa δs MPa 200 250 10 GB8163 ≤10 335 205 101 92 20 GB8163 ≤10 390 245 123 110

由于本设计蒸汽的最高压力为1.0MP远低于92MP,所以所选管道安全可行。

(二)减压阀选型: 因为本设计蒸汽管道的出口压力为0.684MP而VOD正常工作压力为0.5MP所以在蒸汽管道的出口处应设一减压阀。

1、已知减压阀前压力为0.684MP,阀后压力为0.5MP根据《管道设计》图6-75查得每平方厘米阀座面积的理论流量q=300kg/㎝2·h;

2、已知蒸汽流量为20.5t/h,求得所需减压阀阀座面积为 ㎝2 3、根据需减压阀阀座面积,查《管道》表9-11直径和减压阀的公称直径DN=200mm。

(三)支架及方型补偿器的选择: 为了保证管道在热状况下的稳定和安全,减少管道受热膨胀时所产生的应力,管道每隔一定距离应该设固定支架及热膨胀的补偿器。支架的选择根据动力设施国家标准图籍R402《室热力管道支吊架》