机械加工切削参数汇总

切削参数表(刨刀)

切削参数表(刨刀)切削参数表 (刨刀)

1. 刀具类型:

- 刨刀

2. 切削参数:

3. 切削参数建议:

- 切削速度:根据材料的硬度和切削表面的要求来确定合适的

切削速度。

一般来说,硬度越高的材料切削速度越低,切削表面要

求越高则切削速度越低。

- 进给速度:根据刀具的结构和工件的材料来确定合适的进给

速度。

一般来说,刀具结构越牢固,工件材料越硬则进给速度越低。

- 切削深度:根据工件材料和切削表面的要求来确定合适的切

削深度。

一般来说,材料越硬,切削表面要求越高则切削深度应适

当减小。

- 切削角度:根据刀具和工件的特点来选择合适的切削角度。

一般来说,角度较小的切削面可以减小切削力和切削温度。

- 切削方向:根据工件的形状和切削表面的要求来确定合适的

切削方向。

一般来说,切削方向应尽量与工件表面平行,以获得更

好的切削效果。

4. 注意事项:

- 在切削过程中,应保持刀具和工件的稳定性,避免刀具晃动

或工件移动,以免影响切削效果和安全性。

- 在切削前,应检查刀具的状况,确保刀具刃口的锋利度和完

整性。

- 在切削过程中,及时清除切屑和切削液,保持切削区域的清洁,并定期对刀具进行润滑和维护。

以上是切削参数表 (刨刀)的相关内容,希望对您有帮助。

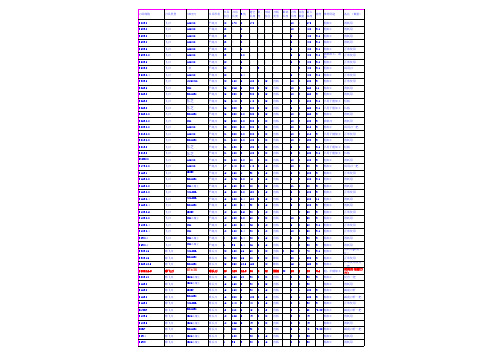

机械加工 刀具切削参数表

刀具类型 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀

刀具 长度 170 \ \ \ \ \ \ \ \ 180 215 220 140 200 220 200 200 200 180 130 180 180 140 160 175 160 180 180 120 110 120 120 100 100 95 120 300 250 120 160 160 160 200 140 110 105 105 100 100 95

R角 8 8 8 8 6 0.8 6 2 0.4 6 6 2 2 2 0.8 0.8 0.8 0.8 0.8 2 2 0.8 0.8 1 0.8 0.8 0.8 0.4 0.4 2.5 0.8 0.4 0.4 0.4 0.4 16 15 12.5 12.5 10 8 8 8 8 6 6 5 4 4 3

精度 推荐用途 粗加工 -0.1 -0.1 -0.1 -0.1 -0.1 -0.1 -0.1 -0.1 -0 0.1 -0 -0.1 -0.1 -0 -0 -0 -0 -0 -0.1 -0.1 -0 -0 -0 -0.1 -0 -0 0.1 -0 -0 -0 -0.1 -0.1 -0 -0 -0.1 -0 -0 -0.1 -0 粗加工 粗加工 精加工 粗加工 插铣加工,清 根 粗加工 粗加工 精加工 粗加工 精加工 粗加工 只用于粗加工 只用于粗加工 精加工 插铣刀 精加工 只用于精加工 粗加工 只用于粗加工 只用于粗加工 粗加工 精加工 精加工 粗加工 精加工 粗加工 粗加工 粗加工 粗加工 精加工 粗加工 粗加工 精加工 精加工 粗加工 精加工 精加工 粗,半精加工 精加工 精加工 -0 -0 -0 -0 精加工 精加工 精加工 精加工 精加工 精加工 -0 精加工 精加工 精加工

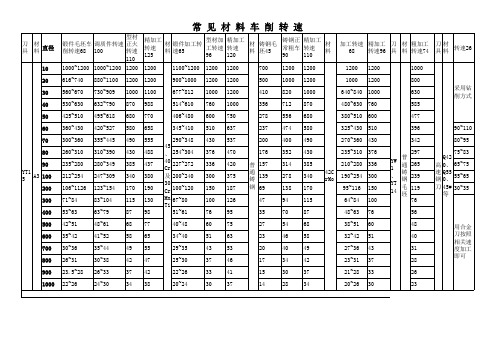

机械加工切削参数汇总

例外的切削速度

工件重量为300公斤时,n

带 <300转/分;公斤300<工

中 件重量<1000公斤时,n<

心 架

200转/分;公斤1000<工 件重量<3000公斤时,n< 100转/分;工件体积较大

切 或偏心量大时,切削时必须

削 再适当降低转速,务必结合

实际情况做好维稳加工。

带

车削细长轴类时,需用尾 顶,切削转速须根据实际情

800

30 560~670 730~909 1000 1100

677~812 1000 1200

410 820 1000

640~840 1000

630

40 530~630 632~790 870 988

514~610 760 1000

356 712 870

480~630 760

585

采用钻 削方式

50 425~510 495~618 680 770

直径

10

20

30

40

50

60

涂

70

层 80

硬 90

质 合

A3 100

金 200

刀

300

具

400

500

600

700

800

900

1000

型材

锻件毛坯车 调质件转速 加工

削转速77 120

转速

150

1200

1300

1300

1000

1200

1200

818

1200

1200

610

1000

1100

470

750

950

1200

1300

960

常用机加工刀具切削参数(公司内部制定)

飞刀参数刀具类型加工深度普通长度普通加长转速S切削速度F吃刀量刃长/刀长刃长/刀长D100R1..2-0.5 D80R1..2-0.5 D63R80-7001500-18000.5-1.5 D63R614014-18000.5-1.5 D63R230030-18000.5-1.5 D50R88010-15000.5-1.5 D32R5120250-15000.5-1.5 D32R2100200-15000.5-1 D40R0.8150250-15000.2-0.5D35R0.8300350-15000.2-0.5 D32R0.00-15001200-15000.2-0.5 D25R480200250-20000.3-0.5 D20R0.480-.3-0.5 D16R0.0-20000.2-0.5 D30R10-15000.3-0.6D20R0-15000.3-0.6 D16R00-15001000-15000.3-0.5 D12R66010015001000-15000.2-0.5 D10R560100>15001000-15000.2-0.5合金刀刀具类型加工深度普通长度普通加长转速S切削速度F吃刀量125025/7526/1001800500-15000.05-0.5 105022/00-15000.05-0.584519/6020/1002500500-15000.05-0.5 63013/5015/1003000500-15000.05-0.4 43011/503500500-15000.05-0.3 2258/504000500-15000.05-0.3 1206/505000500-15000.05-0.15 R67522/7522/10020001000-20000.2-1 R57518/7018/10020001000-20000.2-1 R47514/6014/10020001000-20000.2-1 R37512/5012/1002500800-15000.2-0.8 R2.53010/503000800-15000.15-0.6 R2258/503000800-15000.15-0.6 R1.5258/503500800-15000.15-0.6 R1255/504000500-8000.1-0.2 R0.5252.5/505000500-8000.025白钢刀刀具类型加工深度普通长度普通加长转速S切削速度F吃刀量3280-12060/125106/18-10000.1-1 2580-12060/12590/16-10000.1-12012050/11075/14-10000.1-1 1612040/9565/12-10000.1-1 1210030/8053/11-10000.1-1 108023/7545/9-10000.1-0.8 85020/6528/8-10000.1-0.5 65015/6-10000.1-0.5 R88032/9235/14-10000.2-0.4 R68026/8326/12-10000.2-0.4R56020/7220/11-10000.2-0.4 R45019/6320/100-10000.2-0.4 R33013/5715/90-10000.2-0.4注:以P20钢材为中间参考值,切削速度取中间值,硬度高于P20参数调低,硬度低于P20参数调高。

切削加工参数-切削加工的范围有哪些?

切削加工参数-切削加工的范围有哪些?切削加工是一种通过去除工件材料来制造工件形状的加工方法。

在切削加工中,有许多参数会影响加工结果和工件质量。

下面是一些常见的切削加工参数和切削加工的范围。

切削加工参数1. 刀具类型:刀具的类型影响了切削能力和加工效果。

常见的刀具类型包括铣刀、车刀、钻头等。

2. 切削速度:切削速度是刀具切削材料的速度。

它可以影响切削力、切削温度和表面质量。

切削速度的选择应考虑材料的硬度、切削液的使用和刀具的磨损。

3. 进给速度:进给速度是工件在切削过程中相对于刀具的运动速度。

它对工件表面的粗糙度和加工效率有影响。

进给速度的选择应根据切削深度、刀具材料和工件材料的硬度等因素。

4. 切削深度:切削深度是刀具在一次切削中切削的工件材料厚度。

切削深度的选择应根据材料的硬度、刀具的刚度和切削液的冷却能力。

5. 切削角度:切削角度是刀具刃口与工件表面的夹角。

它会影响切削力、切削温度和切削液的流动。

切削角度的选择应根据工件材料的性质和切削要求。

切削加工的范围切削加工的范围广泛,适用于各种材料和形状的工件制造。

主要的切削加工方法包括:1. 钻孔:用钻头切削材料,制造圆形孔洞。

2. 镗削:用刀具削除工件内部的材料,制造精确的孔洞。

3. 车削:通过旋转工件,用刀具削除材料,制造圆柱形工件。

4. 铣削:用铣刀旋转并移动刀具,削除工件表面的材料,制造平面或曲线形状。

5. 刨削:用刨刀削除工件表面的材料,制造平坦表面。

6. 切割:用刀具切割工件材料,制造不同形状的工件。

切削加工的范围不仅限于以上方法,还包括螺纹加工、齿轮加工等其他特殊的加工方法。

总之,切削加工是一种常见且重要的制造工艺,通过合理选择切削加工参数和方法,可以获得高品质的工件。

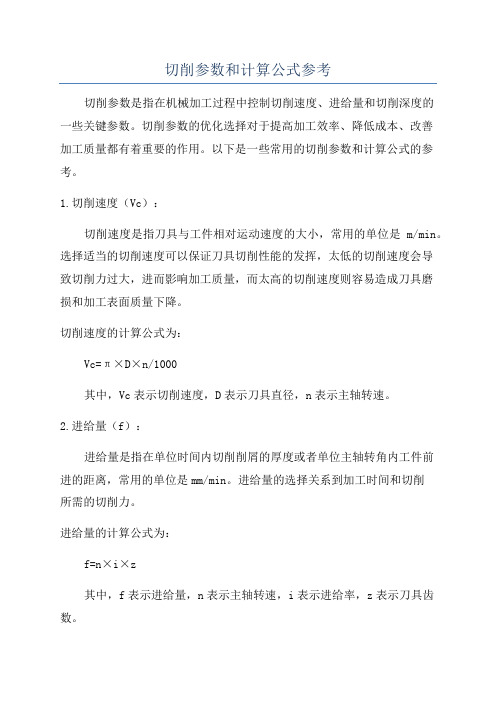

切削参数和计算公式参考

切削参数和计算公式参考切削参数是指在机械加工过程中控制切削速度、进给量和切削深度的一些关键参数。

切削参数的优化选择对于提高加工效率、降低成本、改善加工质量都有着重要的作用。

以下是一些常用的切削参数和计算公式的参考。

1.切削速度(Vc):切削速度是指刀具与工件相对运动速度的大小,常用的单位是m/min。

选择适当的切削速度可以保证刀具切削性能的发挥,太低的切削速度会导致切削力过大,进而影响加工质量,而太高的切削速度则容易造成刀具磨损和加工表面质量下降。

切削速度的计算公式为:Vc=π×D×n/1000其中,Vc表示切削速度,D表示刀具直径,n表示主轴转速。

2.进给量(f):进给量是指在单位时间内切削削屑的厚度或者单位主轴转角内工件前进的距离,常用的单位是mm/min。

进给量的选择关系到加工时间和切削所需的切削力。

进给量的计算公式为:f=n×i×z其中,f表示进给量,n表示主轴转速,i表示进给率,z表示刀具齿数。

3. 切削深度(ap):切削深度是指切削层厚度的大小,即刀具和工件之间的垂直距离。

切削深度的选择应根据工件材料和刀具性能来进行合理的安排。

4.切削力(Fc,Fr):切削力是指刀具对工件施加的力,也是切削参数的重要指标之一、切削力的大小与切削材料的性质、切削速度、进给量和切削深度等因素有关。

切削力的计算公式为:Fc = k × ap × f其中,Fc表示切削力,k表示切削力系数。

5.切削功率(P):切削功率是指切削过程中单位时间内切削所需要的能量,常用单位为W。

切削功率的计算可以帮助选取合适的切削参数,保证切削过程的稳定性和高效性。

切削功率的计算公式为:P=Fc×Vc/6000其中,P表示切削功率,Fc表示切削力,Vc表示切削速度。

综上所述,切削参数的选择是一项复杂的任务,需要结合实际加工情况、刀具性能和工件要求等多方面因素进行综合考虑。

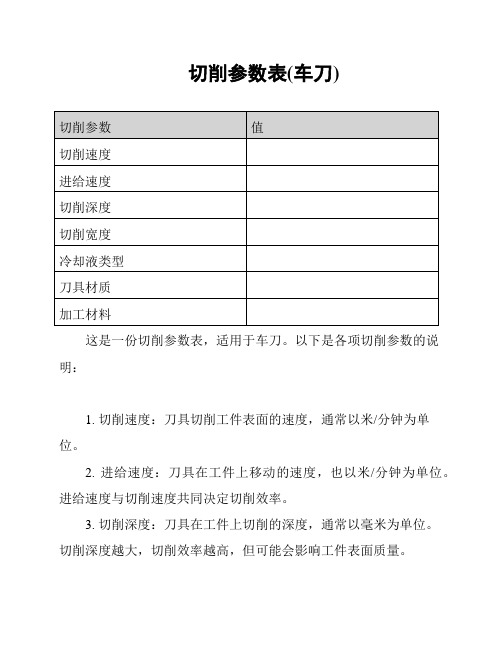

切削参数表(车刀)

切削参数表(车刀)

这是一份切削参数表,适用于车刀。

以下是各项切削参数的说明:

1. 切削速度:刀具切削工件表面的速度,通常以米/分钟为单位。

2. 进给速度:刀具在工件上移动的速度,也以米/分钟为单位。

进给速度与切削速度共同决定切削效率。

3. 切削深度:刀具在工件上切削的深度,通常以毫米为单位。

切削深度越大,切削效率越高,但可能会影响工件表面质量。

4. 切削宽度:刀具在工件上切削的宽度,同样以毫米为单位。

切削宽度也是影响切削效果和工件表面质量的重要参数。

5. 冷却液类型:在加工过程中使用的冷却液的类型,根据加工材料和切削条件选择适合的冷却液。

6. 刀具材质:车刀的刀具材质,根据加工材料和切削条件选择合适的刀具材料。

7. 加工材料:要加工的工件材料,根据工件材料选择适当的切削参数。

以上是切削参数表的内容,根据具体的加工需求和条件,调整这些参数可以获得更好的切削效果。

记得根据实际情况进行测试和调整参数,以确保安全和高效的切削操作。

机械加工切削全参数推荐表

常用材料机械加工切削参数推荐表共 26 页2015年9月目录1 切削用量选定原则 (3)2 车削加工切削参数推荐表 (3)2.1 车削要素 (3)2.2 车削参数 (4)3 铣削加工切削参数推荐表 (11)3.1 铣削要素 (11)3.2 铣削参数 (12)4 磨削加工切削参数推荐表 (22)4.1 磨削要素 (22)4.2 平面磨削 (22)4.3 外圆磨削 (23)4.4 内圆磨削 (24)1 切削用量选定原则选择机械加工切削用量就是指具体确定切削工序的切削深度、进给量、切削速度及刀具耐用度。

选择切削用量时,要综合考虑生产率、加工质量和加工成本。

从切削加工生产率考虑:切削深度、进给量、切削速度中任何一个参数增加一倍,都可提高生产率一倍。

从刀具耐用度考虑:应首先采用最大的切削深度,再选用大的进给量,然后根据确定的刀具耐用度选择切削速度。

从加工质量考虑:精加工时,采用较小的切削深度和进给量,采用较高的切削速度。

2 车削加工切削参数推荐表2.1 车削要素切削速度v :工件旋转的线速度,单位为m/min 。

进给量f :工件每旋转一周,工件与刀具相对位移量,单位为mm/r 。

切削深度a p :垂直于进给运动方向测量的切削层横截面尺寸,单位为mm 。

Ra :以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm 。

d w :工件直径,单位为mm 。

外圆车削示意图内圆车削示意图切削速度与转速关系:3.3181000nd dnv ==π m/mind vd vn3.3181000==πr/minv:切削速度,工件旋转的线速度,单位为m/min。

n:工件的转速,单位为r/min。

d:工件观察点直径,单位为mm。

2.2 车削参数45钢热轧状态(硬度:187HB)外圆车削45钢热轧状态(硬度:187HB)内圆车削45钢调质状态(硬度:28~32HRC)外圆车削45钢调质状态(硬度:28~32HRC)内圆车削40Cr钢热轧状态(硬度:212HB)外圆车削40Cr钢热轧状态(硬度:212HB)内圆车削40Cr钢调质状态(硬度:28~32HRC)外圆车削40Cr钢调质状态(硬度:28~32HRC)内圆车削H62硬化状态(硬度:164HB)外圆车削H62硬化状态(硬度:164HB)内圆车削2A12-T4固溶处理并时效状态(硬度:105HB)外圆车削2A12-T4固溶处理并时效状态(硬度:105HB)内圆车削TC4固溶处理并时效状态(硬度:320~380HB)外圆车削TC4固溶处理并时效状态(硬度:320~380HB)内圆车削3 铣削加工切削参数推荐表3.1 铣削要素铣削速度v :铣刀旋转运动的线速度,单位为m/min 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械加工切削参数汇总

机械加工切削参数是指在机械加工过程中,用于控制和调整刀具、工

件和切削液等各种切削因素的参数。

它直接影响着切削质量、加工效率和

机床寿命等方面。

下面将对机械加工切削参数进行汇总,详细介绍各个参

数的含义和影响因素。

1.切削速度:切削速度是指刀具在加工过程中切削物体的相对运动速度。

它的大小决定了刀具与工件之间的相对运动速度,直接影响到加工表

面质量、切削力和刀具磨损等。

切削速度的选择应根据材料性质、工件形

状和加工要求等因素进行合理调整,以确保加工效果。

2.进给速度:进给速度是指工件和刀具相互之间的相对运动速度。

它

的大小决定了每刀削一定长度的工件所需的时间,影响着加工效率和表面

质量。

进给速度的选择应根据切削力和刀具寿命等因素进行合理调整,以

保证切削质量和加工效率。

3.切削深度:切削深度是指刀具在一次切削过程中进入工件的深度。

它的大小决定了切削的削屑量和切削力的大小,直接影响着切削质量和刀

具寿命。

切削深度的选择应根据工件材料和加工要求等因素进行合理调整,以获得最佳的加工效果。

4.切削角度:切削角度是指刀具边刃与工件之间的夹角。

它的大小决

定了刀具与工件之间的切削面积和切削力的方向,直接影响切削质量和刀

具寿命。

切削角度的选择应根据材料的切削性质、加工质量要求和刀具结

构等因素进行合理调整,以获得最佳的加工效果。

5.切削液:切削液是一种应用于切削过程中的液体,用于冷却切削区域、润滑切削面和清洁削屑等。

它的选择和使用能够有效地提高切削质量

和刀具寿命,降低切削力和摩擦系数。

切削液的种类和使用方法应根据材料和工艺要求等因素进行合理选择和调整。

6.切削力:切削力是指刀具切削工件时所受到的力。

它的大小决定了切削的削屑量和切削加工的负荷情况,直接影响着加工效果和机床寿命。

切削力的大小主要受切削速度、进给速度、切削深度和切削角度等参数的影响,应合理调整以控制切削负荷和提高加工效果。

综上所述,机械加工切削参数是一系列重要的工艺参数,它们的选择和调整直接关系到加工质量、切削力和刀具寿命等方面。

在实际应用中,需要根据工件材料、加工要求和切削机床的性能等因素进行合理选择和调整,以获得最佳的加工效果。