离心泵叶轮内部二维紊流时均流动测量 离心泵叶轮内部二维紊流时均流动测量

离心泵叶轮内流动的油膜法测试_杨维

第37卷第6期2 0 1 9年6月水 电 能 源 科 学Water Resources and PowerVol.37No.6Jun.2 0 1 9文章编号:1000-7709(2019)06-0153-03离心泵叶轮内流动的油膜法测试杨 维1,王 凯2,王淑红1,刘厚林2,谈明高2,3(1.中国航发西安动力控制科技有限公司,陕西西安710077;2.江苏大学流体机械工程技术研究中心,江苏镇江212013;3.江苏大学镇江流体工程装备技术研究院,江苏镇江212009)摘要:为了理解离心泵内部复杂的流动机理,揭示其内部的流动规律,以一叶轮形式为半开式的小型离心泵为例,采用表面油膜显示法,对其叶片及叶轮后盖板表面的流动情况进行了可视化试验研究。

通过调整试剂成分比例,共设计6个试验方案,对比了不同油膜试剂的显示效果,并根据叶轮表面的流线分布对叶轮表面附近的流动情况进行了分析。

试验结果证明了油膜显示法捕捉离心泵表面流动特征的可行性,为进一步理解离心泵内部复杂的流动机理提供依据。

关键词:离心泵;叶轮;油膜法;流动可视化中图分类号:TH311文献标志码:A收稿日期:2018-12-25,修回日期:2019-02-17基金项目:国家自然科学基金项目(51579117,51679110);江苏省自然科学基金项目(BK20161350);江苏省农业重点研发计划(BE2017356);中国博士后科学基金项目(2017M611723)作者简介:杨维(1982-),男,工程师,研究方向为航空发动机燃油控制系统设计理论及应用,E-mail:18506874@qq.com通讯作者:王凯(1981-),男,博士、副研究员,研究方向为泵现代水力设计与优化,E-mail:wangkai@ujs.edu.cn1 引言离心泵是一种通用的旋转机械,其壁面附近的绕流是形成离心泵内部各种形式的流动分离或漩涡等三维流动的出发点,对壁面附近流动情况的研究有利于理解离心泵内部三维空间流动的演化和发展。

实验二离心泵实验

实验二 离心泵实验离心泵是应用最广泛的液体输送机械。

其泵的主要性能包括流量、扬程、轴功率、有效功率、效率、转速等。

每台泵都有自己的特性曲线,而泵使用时,又总是安装于某一特定的管路之中,因此管路也有管路特性曲线。

掌握离心泵的工作原理、主要性能参数、特性曲线的测定及应用,离心泵工作点的选择,流量调节等都是每个学习化工原理的学生必须掌握的内容。

一、实验任务1、 离心泵特性曲线测定的实验方法设计。

2、 离心泵性能与转速的近似比例定律影响离心泵效率的研究。

3、 离心泵的工作点确定与流量调节机理的研究。

4、 离心泵优化组合操作的研究。

5、 高、低阻管路对离心泵组合操作影响的研究。

6、 孔板流量计在不同流量范围内使用参数计算法与孔流系数法的合理性分析研究。

二、基本原理离心泵的特性方程是从理论上对离心泵中液体质点的运动情况进行研究后,得出的离心泵压头与流量的关系。

离心泵的性能受到泵的内部结构、叶轮形式和转速的影响。

故在实际工作中,其内部流动的规律比较复杂,实际压头要小于理论压头。

因此,离心泵的扬程尚不能从理论上作出精确计算,需要实验测定。

在一定转速下,泵的扬程、功率、效率与其流量之间的关系,即为特性曲线。

泵的扬程可由进、出口间的能量衡算求得:0H H H He ++真空表压力表= [ m ] (1) 其中:真空表压力表、H H 分别为离心泵出口、进口的压力 [ m ]0H 为两测压口间的垂直距离,m H 6.00=传动电机电机轴ηη⋅⋅=N N [ kw ]电机η- 电机效率,取0.9;传动η- 联轴节传动装置的效率,取1.0;102ρQHe N e = [ kw ](2) 因此,泵的总效率为: 轴N Ne =η(3) 三、孔板流量计计算公式与参数(阻力、离心泵均适用)1. 计算公式 流量的测量采用孔板流量计,其换算公式为:21C R C V = (4)式中: V —— 流量 [ m 3/h ]R —— 孔板压差,[ kPa ]1C 、2C —— 孔板流量计参数2. 参数1# 2# 3# 4# 1C1.55 1.59 1.66 1.75 2C 0.51 0.51 0.51 0.51四、实验装置与流程离心泵实验装置流程见图1。

离心通风机蜗壳内部三维流动的测量和分析

离 心 通 风 机 蜗 壳 内 部 三 维 流 动 的 测 量 和 分 析

鲁 渝北 张 义云 祁 大 同 曹淑珍 闻苏平

( 西安交通大学 西安 704 ) 10 9

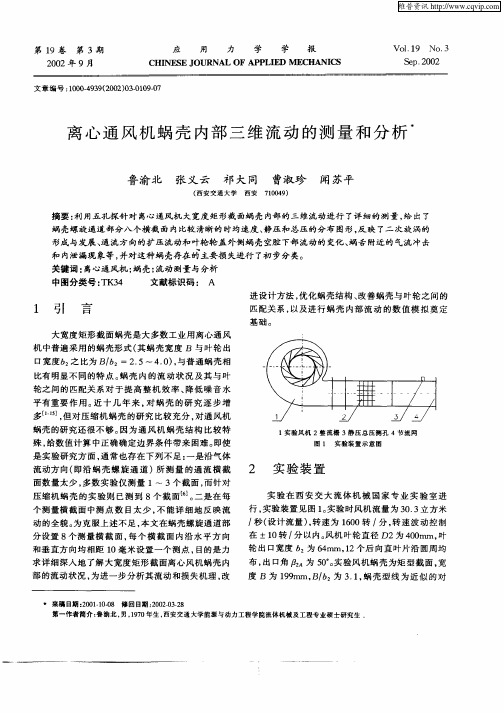

摘 要 : 用五 孔探 针 对 离心 通 风机 大 宽度 矩形 截 面蜗 壳 内部 的三 维 流动进 行 了详 细的 测 量 , 出了 利 给 蜗 壳螺 旋 通道 部 分八 个横 截 面 内比较 清晰 的 时均 速度 、 压 和 总压 的分 布 图形 , 映 了二 次 旋 涡的 静 反 形 成与 发展 、 流方 向 的扩 压 流动 和叶轮 轮 盖 外侧 蜗 壳 空腔 下部 流动 的 变化 、 舌 附近 的 气流 冲击 通 蜗

第 1 卷 9

4

5

1 8OO

O

蜗 壳

蜗 壳

ቤተ መጻሕፍቲ ባይዱ后

6 27 0 ̄

90O 2

前 侧 板

侧 板

31

7

区域 I: 叶轮 出 口上 方 后 侧 板 附 近 区域

区 域 Ⅱ: 轮 出 口上 方前 侧 板 附 近 区域 叶 8

图 2 测 量位 置 及 测 点 布 置 示 意 图

轮 出 口宽度 b 为 6 mm,2个后 向直 叶 片沿 圆周 均 4 1 布 , I角 出: 1 为 5 。实 验 风机 蜗 壳 为矩 型 截 面 , 0。 宽

压 缩机 蜗 壳 的实 验 则 已 测 到 8个 截 面 j二是 在 每 。

个测 量 横截 面 中测 点 数 目太 少 , 能 详 细 地 反 映 流 不 动 的全 貌 。 为克 服 上述 不 足 , 文 在蜗 壳 螺旋 通 道部 本 分设 置 8个 测量 横 截 面 , 个 横 截 面 内沿 水 平 方 向 每

王志魁《化工原理》课后思考题参考答案

王志魁《化工原理》课后思考题参考答案2-1 流体输送机械有何作用?答:提高流体的位能、静压能、流速,克服管路阻力。

2-2 离心泵在启动前,为什么泵壳内要灌满液体?启动后,液体在泵内是如何提高压力的?泵入口的压力处于什么状体?答:离心泵在启动前未充满液体,则泵壳内存在空气。

由于空气的密度很小,所产生的离心力也很小。

如今,在吸入口处所形成的真空不足以将液体吸入泵内。

虽启动离心泵,但不能输送液体(气缚);启动后泵轴带动叶轮旋转,叶片之间的液体随叶轮一起旋转,在离心力的作用下,液体沿着叶片间的通道从叶轮中心进口位置处被甩到叶轮外围,以很高的速度流入泵壳,液体流到蜗形通道后,由于截面逐步扩大,大部分动能转变为静压能。

泵入口处于一定的真空状态(或者负压)2-3 离心泵的要紧特性参数有什么?其定义与单位是什么?1、流量q v : 单位时间内泵所输送到液体体积,m 3/s, m 3/min, m 3/h.。

2、扬程H :单位重量液体流经泵所获得的能量,J/N ,m3、功率与效率:轴功率P :泵轴所需的功率。

或者电动机传给泵轴的功率。

有效功率P e :gH q v ρ=e P效率η:pP e =η 2-4 离心泵的特性曲线有几条?其曲线的形状是什么样子?离心泵启动时,为什么要关闭出口阀门? 答:1、离心泵的H 、P 、η与q v 之间的关系曲线称之特性曲线。

共三条;2、离心泵的压头H 通常随流量加大而下降离心泵的轴功率P 在流量为零时为最小,随流量的增大而上升。

η与q v 先增大,后减小。

额定流量下泵的效率最高。

该最高效率点称之泵的设计点,对应的值称之最佳工况参数。

3、关闭出口阀,使电动机的启动电流减至最小,以保护电动机。

2-5 什么是液体输送机械的扬程?离心泵的扬程与流量的关系是如何测定的?液体的流量、泵的转速、液体的粘度对扬程有何影响?答:1、单位重量液体流经泵所获得的能量2、在泵的进、出口管路处分别安装真空表与压力表,在这两处管路截面1、2间列伯努利方程得:f V M H gu u g P P h H ∑+-+-+=221220ρ 3、离心泵的流量、压头均与液体密度无关,效率也不随液体密度而改变,因而当被输送液体密度发生变化时,H-Q 与η-Q 曲线基本不变,但泵的轴功率与液体密度成正比。

离心泵内部流动旋转失速特性研究

by

numerical simulation.The main work and contributions may he as follows:

pump 1.Two centrifugal

models equipped with single volute and radial diffuser

respectively have been established by Pro/E.Grid independence of the model Was

mtemal turbd theory.It found that the pre—rotation of the

impeller inlet and rotating stall of centrifugal pump were the reasons of the positive

impeller rotating direction and its speed is about 20%of the impeller rotating speed.

By setting of pressure monitoring points,the low frequency pressure fluctuation was

pump characteristic of change is the rotating stall in centrifugal pumps,which c姐

lead tO positive slope.In the meantime,vibration and noise,which will generate

found at passages when the pump appears rotating stall.

低比转数离心泵叶轮出口紊流流动结构分析

收稿日期: 2002 09 06 3 高等学校博士学科点专项科研基金资助项目 ( 项目编号: 2000000306) 彭晓强 清华大学热能工程系 硕士生, 100084 北京市 张永学 清华大学热能工程系 博士生 曹树良 清华大学热能工程系 教授 博士生导师 王国玉 北京理工大学车辆与机械工程学院 副教授, 100081 北京市

图 2 设计工况下叶轮流道不同截面的 相对速度与压力分布

F ig. 2 R ela tive flow velocity and p ressu re d istribu tion in d ifferen t section s from in let to ou tlet a t design op era ting cond ition

Ε

( 2)

第 1 期

彭晓强 等: 低比转数离心泵叶轮出口紊流流动结构分析

71

意的是, 在出口附近, 整个截面的相对速度变化不 大, 如图 2a 所示。 压力由吸力面到压力面逐渐增加, 同时, 在叶轮的两侧压力变化梯度相对较大, 中间区 域压力变化相对较小, 如图 2b 所示。

作用, 会在出口处形成 “射流 尾流” 结构, 使得在叶 轮出口处, 压力面的速度要远大于吸力面。 对于离心 泵, 由 于 介 质 的 原 因,“射 流 尾 流” 结构并不明 显[ 6, 7 ] , 但仍然存在。 下面从叶轮出口能量分布的角 度来分析离心泵中的 “射流 尾流” 结构。 单位体积的流体能量定义为

E= p V + Θ g 2g

2

( 6)

式中 p ——压力 V ——绝对速度 图 3 显示了设计工况下, 从后盖板到前盖板, 叶 轮流道不同截面的能量分布。 可以看出, 随着流体在 流道中的流动, 从进口到出口的大部分区域内, 能量 沿断面分布相对均匀, 但在出口断面附近, 压力面一 侧能量相对较高, 而吸力面一侧存在明显的低能区。 为了考察出口附近能量分布随工况的变化情况, 计 算了一个小流量工况点叶轮内的流场参数, 其参数 如表 1 所示。 图 4 对比了设计工况与该小流量工况 在叶轮出口附近截面上的能量分布情况。 两种工况 下, 在叶片的吸力面附近均存在一个低能区, 同时压 力面一侧能量均较高。 通过对比可以看出, 随着流量 的减小, 低能区的范围有所扩大。

防止离心泵入口液体出现紊流、涡流及不稳定状态措施(附管道布置时避免出现气囊方法)

防止离心泵入口液体出现紊流、涡流及不稳定状态措施(附管道布置时避免出现气囊方法)一、避免入口液流出现不稳定状态:(一)、紊流和涡流定义:1、紊流和涡流是泵(特别是湿坑式泵)吸入口最常见的不利于泵组安全、稳定运行的一种流态;2、涡流包括自由表面涡流和液面以下涡流。

(二)、不稳定的入口液流会给泵带来如下不利影响:1、流量、扬程特性的变化,并对泵的效率产生伤害。

2、当涡流通过叶轮叶片时,会激发振动。

3、叶轮径向力会增加。

4、诱导汽蚀。

(三)、防止出现带有空气的自由表面涡流的措施:1、改善流动状态,以避免流体出现旋转或速度梯度增大(适当的管口宽度与深度相结合,将最大入口流速限制在0.5m/s,又窄又长的流道,足以将液流均匀地引向泵)。

2、提高淹没深度。

3、通过生铁块来达到防止出现空气涡流的吸入水位。

4、在防止空气涡流产生的水位区域内安装防止涡流产生的导流片。

5、提高淹没深度,可以避免入口液流产生涡流,ANSI/HI9.8对此进行了相应定义。

6、为了防止产生强烈的涡流而需要的最小淹没深度S,部分是基于无量纲流动参数,即弗劳德数,定义为:①、FD=弗劳德数,无量纲;②、V=基于D的吸入口流速=流量/面积;③、D=进水喇叭或管子入口外径;④、g=重力加速度;⑤、V、D和g必须使用一致的单位,以便FD为无量纲。

7、最小淹没S应根据(Hecker,G.E.,1987):①、S的单位与D的单位一样。

②、以泵进水喇叭直径D的倍数来确定液槽(sump)的尺寸是合适的。

③、基于“D”的尺寸确定了液压边界的几何相似性和流动模式的动态相似性。

④、不同的泵型和制造商,喇叭口处的流速有一些变化。

(四)、防止出现水下涡流的措施:1、改善流动状态,以避免流体出现旋转或速度梯度增大。

2、使用带导流片的导水锥。

3、通过肋筋或类似管件对近管壁处的流体流动施加影响。

4、如果多台泵安装在一个单一的吸入结构中,那么在每台泵之间设置一分隔墙会产生比开放式水池中更好的流动条件。

离心叶轮内三维湍流流场的LDV测量

离心叶轮内三维湍流流场的LDV测量

应用激光多普勒测速仪和旋转编码器实现了对后弯闭式离心叶轮内三维湍流流场的测量.较详细地描述了设计工况下回转流面上主流速度的分布特点;绘出了径向流面上速度矢量分布图,结果表明在旋转流场中,流体粘*对气流方向具有不可忽视的作用;实验测量还得到了在曲率和旋转因素的综合作用下,流道中部和出口处产生的由强到弱的二次流涡,涡面垂直于主流方向.

曹淑珍,林梅,苗永淼(西安交通大学,陕西,西安,710049)。

离心泵叶轮内流场PIV研究

(D ) 相位 多普勒 (D A LV , P P )技术 , 粒子图像测速

(I ) PV ,激光诱 发荧 光 (I) LF 技术 等 。现代 流场显示 技 术 既克服 了流场单 点测试 的局 限又能进行 全流 场 瞬时 非接触 测 量 ,已成 为 目前 研究 的首选 。 离心 泵 内部流 动 的非定 常性及其 特殊 结构 限制 了 内部流 场 的实验测 量 。笔者 将其 改型后 使之满 足

秒。

在利 用 PV技 术测 量流速 时 , 要在 二 维流 场 I 需

中均 匀 散 布 粒 子 ,这 种 粒 子 必 须 具 有 良好 的 跟 随 性 、 光性 以及 与流 体 比重相 似 的性质 。本 次 试验 反色 粉 末作 为示 踪 粒 子 , 0

和大 、小 流量 工 况 下 叶 轮 内部 流 场测 试 ,获得 了流 道 中 相对 速 度 分 布 图 。对 三 种工 况 下 叶 轮 内的 相 对 流动 及 绝 对 流 动 进

行了分析 , 讨论了相对速度在 叶轮 内的变化规律 , 验证了轴向旋涡 的产生位置 , 为泵的水力设计提供 了依据 ,实验结 果

试 往 往 会影 响 真实 的流 场 , 而且 需要 复 杂的遥 控技 术 ,所 以流 动显示 技 术越来 越 受 到人 们 的关 注。显 示 技 术 又可 分 为传 统 显示 技 术 和 现 代 流 场 显示 技 术 。现 代 流 场显 示 技 术包 括 激 光 多 普 勒 测速 技 术

(. ~ 0 )n, 0 5 20 。 激光器产生的光束经透镜散射后形

钢 。有机 玻璃 质地 均 匀 , 气泡 和 杂质 , 表面 经 无 各 抛光处 理 ,粗糙 度为 R 3 2 其结 构如 图 3 。 a. ( )

离心泵性能测定实验分析报告

离心泵性能测定实验一、实验目的:1、了解离心泵的构造,掌握其操作和调节方法;2、测量离心泵在恒定转数下的特性曲线,并确定其最佳工作范围;3、测量管路特性曲线及双泵并联时特性曲线;4、了解工作点的含义及确定方法;5、测定孔板流量计孔流系数C0与雷诺数Re的关系(选做)。

二、基本原理:1、离心泵特性曲线测定离心泵的特征方程是从理论上对离心泵中液体质点的运动情况进行分析研究后,得出的离心泵压头与流量的关系。

离心泵的性能受到泵的内部结构、叶轮形式和转数的影响,故在实际工作中,其内部流动的规律比较复杂,实际压头要小于理论压头。

因此,离心泵的扬程尚不能从理论上作出精确的计算,需要实验测定。

在一定转数下,泵的扬程、功率、效率与其流量之间的关系,即为特性曲线。

泵的扬程可由进、出口间的能量衡算求得:He = H压力表+ H真空表+ H0 [ m ]其中:H真空表,H压力表分别为离心泵进出口的压力[ m ];H0为两测压口间的垂直距离,H0= 0.3m 。

N轴= N电机•η电机•η传动[ kw ]其中:η电机—电机效率,取0.9;η传动—传动装置的效率,取1.0;102ρ⋅⋅=He Q N [ kw ] 因此,泵的总效率为:轴N Ne =η 2、孔板流量计孔流系数的测定孔板流量计孔板孔径处的流速u 0可以简化为:u 0=C 0(2gh )1/2根据u 0和S 0,即可算出流体的体积流量Vs 为:Vs=u 0S 0=C 0S 0(2gh )1/2或: Vs= C 0S 0(2△p/ρ)1/2式中Vs ——流体的体积流量,m 3/s ;△ p ——孔板压差,Pa ;S 0——孔口面积,m 2;ρ——流体的密度,kg/m 3;C 0——孔流系数。

孔流系数的大小由孔板锐孔的形状、测压口的位置、孔径与管径比和雷诺数共同决定,具体数值由实验确定。

当d 0/d 1一定,雷诺数Re 超过某个数值后,C 0就接近于定值。

通常工业上定型的孔板流量计都在C 0为常数的流动条件下使用。