球墨铸铁的球化与孕育处理工艺

浅析球化孕育处理的相关影响因素

浅析球化孕育处理的相关影响因素【打印】【关闭】浅析球化孕育处理的相关影响因素(西安长泰特种合金厂王万超邮编710077)球墨铸铁随着经济的发展而迅速发展起来,材质从QT400-18AL到ADI等材质,还有特殊的如QT500-13、QT600-10等新型材质要求,其生产过程的关键环节就是球化和孕育处理,只有球化率和石墨数量达到相应技术标准,才能满足铸件的机械性能要求,如何合理地选用什么规格型号的球化剂?如何用怎样的孕育方式去孕育?都是十分关键而慎重的问题,这些环节与铸件的材质牌号、重量大小、尺寸壁厚、处理温度、原铁水含硫量等息息相关,怎样稳定地生产,科学地处理,准确地判断方法以及铸造缺陷相关分析等等,现有的大多数论文侧重于学术方面的研究,机理、公式、数据很多,所得出的结论也是在实验室条件下的数据,仅仅是可行性的结果,是否稳定?不得而知,而工厂的现状是需要大量生产的稳定性和可操作性,下面仅就多年来在球化剂、孕育剂在实际生产中的使用问题,谈谈球化孕育处理的相关影响因素,尽可能地起到承上启下的作用,把学术论文的机理数据和实际可操作性联系起来。

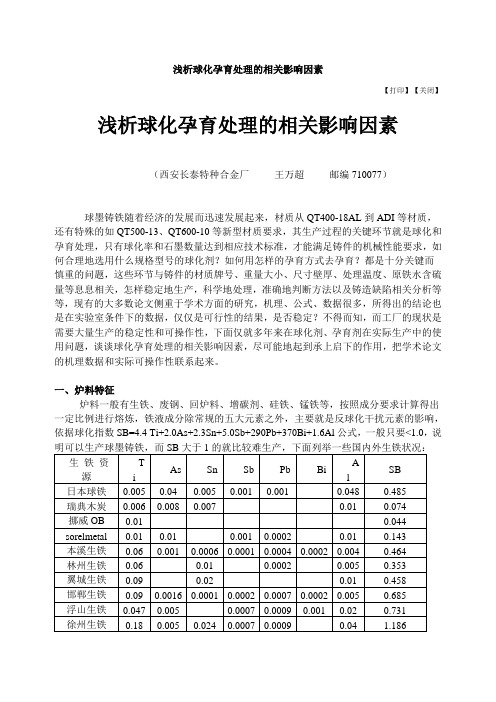

一、炉料特征炉料一般有生铁、废钢、回炉料、增碳剂、硅铁、锰铁等,按照成分要求计算得出一定比例进行熔炼,铁液成分除常规的五大元素之外,主要就是反球化干扰元素的影响,依据球化指数SB=4.4 Ti+2.0As+2.3Sn+5.0Sb+290Pb+370Bi+1.6Al公式,一般只要<1.0,说从列表中可以看出,国外生铁纯净,SB值很低,国内生铁本溪和林州生铁很纯净,易于生产球铁,其它生铁中干扰元素就多些,由于矿源与生产工艺等因素,大多数含有较高的Ti元素,从SB的公式中可以看出,Ti元素影响不是那么太大,但Ti元素却是强还原剂,回将其它化合状态的干扰元素还原出来,从而影响球化,其中影响最大的是Pb和Bi元素,国内有的企业选用的生铁尽管Ti元素较高,但却实际生产出了铸件,并且还稳定,例如海南某合资公司利用海南生铁(Ti元素>0.071%)成功地生产了摩托车凸轮轴铸件;四川某企业利用当地生铁(Ti元素>0.091%)成功地生产了曲轴,至今没有出现任何问题,但必须注意铸件应是QT600-3或QT700-2的珠光体基体材质,铁素体基体材质则应选用比较低含量Ti元素才行。

球墨铸铁、蠕墨铸铁

调质处理是将铸件加热到860~920℃,保温后油冷,然后在550~620℃高温回火2~6h,获得回火索氏体和球状石墨组织的热处理方法。从而获得高的综合力学性能

球墨铸铁还可以采用表面强化处理,如渗氮、离子渗氮、渗硼等。

蠕墨铸铁

石墨呈蠕虫状的铸铁,是20世纪60年代中期研制成功的。它的石墨形态介于片状石墨和球状石墨之间,所以力学性能也介于普通灰口铸铁和球墨铸铁之间

3、性能

蠕墨铸铁的性能优良,1)力学性能介于灰铸铁和球墨铸铁之间,如抗拉强度、伸长率、弯曲疲劳强度优于灰铸铁,而接近于铁素体球墨铸铁。2)导热性和耐热疲劳性比球墨铸铁高得多,抗生长性和抗氧化性均较其它铸铁都高。3)减振性能比球墨铸铁高,而不如灰铸铁。4)良好的工艺性能。切削加工性优于球墨铸铁,铸造性能接近灰铸铁,其缩孔、缩松倾向小于球墨铸铁,故铸造工艺比较简单。

高温正火低温正火并细化晶粒提高球墨铸铁的强无渗碳体时的正火工艺有渗碳体时的正火工艺3等温淬火等温淬火是将铸件加热至860920奥氏体区适当保温热透迅速0515h的等温处理然后取出空冷使过放入250350的盐浴炉中进行4调质处理调质处理是将铸件加热到合力学性能球墨铸铁还可以采用表面强化处理如渗氮离子渗氮渗硼等

教学过程

附记

二、球墨铸铁的牌号及用途

球墨铸铁的牌号由“QT+数字-数字”组成。其中“QT”是“球铁”二字汉语拼音字首,其后的第一组数字表示最低抗拉强度(MPa),第二组数字表示最小断后伸长率(%)。

三、球墨铸铁的热处理

1、退火:为了得到铁素体球墨铸铁,提高塑性和韧性,改善企鹅削加工性能,消除参与内应力。

组织:铁素体、铁素体+珠光体、珠光体和下贝氏体四种。

性能;同其它铸铁相比,球墨铸铁强度、塑性、韧性高,屈服强度也很高。球墨铸铁的屈强比比钢约高一倍,疲劳强度可接近一般中碳钢,耐磨性优于非合金钢,铸造性能优于铸钢,加工性能几乎可与灰铸铁媲美。

球 墨 铸 铁

图1-11 球墨铸铁高温正火工艺曲线

2)低温正火

球墨铸铁

一般将铸件加热到820 ℃~860 ℃,保温1~4 h, 然后出炉空冷,获得珠光体 和分散铁素体的球墨铸铁。 低温正火后的铸件的塑性和 韧性提高了,但强度比高温 正火略低,其工艺曲线如图 1-12所示。

图1-12 球墨铸铁低温正火工艺曲线

球墨铸铁

球墨铸铁

图1-9 球墨铸铁低温石墨化退火工艺曲线

球墨铸铁

3)高温石墨化退火

由于球墨铸铁白口倾向较大,因而铸态组织中往往 出现自由渗碳体,为了获得铁素体球墨铸铁,需要进行 高温石墨化退火。

高温石墨化退火工艺是将铸件加热到900 ℃~950 ℃,保温2~4 h,使自由渗碳体石墨化,然后炉冷至 600 ℃,再出炉空冷,其工艺曲线如图1-10所示。

球墨铸铁

2)低温石墨化退火

当铸态基体组织为珠光体+铁素体而无自由渗 碳体存在时,为了获得塑性、韧性较高的铁素体球 墨铸铁,可进行低温石墨化退火。

低温石墨化退火工艺是将铸件加热到共析温度 范围附近,即720 ℃~760 ℃,保温2~8 h,使铸 件发生第三阶段石墨化,然后炉冷至600 ℃,再出 炉空冷,其工艺曲线如图1-9所示。

球墨铸铁的化学成分为ωC=3.6%~3.9%,ωSi=2.0% ~2.8%,ωMn=0.6%~0.8%,ωS<0.04%,ωP<0.1%, ωMg=0.03%~0.05%。与灰铸铁相比,球墨铸铁的碳、硅 含量较高,有利于石墨球化。

球墨铸铁

2. 球墨铸铁的显微组织

球墨铸铁按其基体组 织不同,可分为铁素体球 墨铸铁、铁素体+珠光体 球墨铸铁和珠光体球墨铸 铁三种,它们的显微组织 如图1-8所示。

球墨铸铁除了能采用上述热处理工艺外,还可以采用表面强化处 理,如表面淬火和渗氮等。

球铁生产工艺

讲座球墨铸铁的生产球墨铸铁的生产过程包含以下几个环节:熔炼合格的铁液,球化处理,孕育处理,炉前检查,浇注铸件,清理及热处理,铸件质量检查。

在上述各个环节中,熔炼优质铁液和进行有效的球化—孕育处理是生产的关键。

1 化学成分的选定选择适当化学成分是保证铸铁获得良好的组织状态和高性能的基本条件,化学成分的选择既要有利于石墨的球化和获得满意的基体,以期获得所要求的性能,又要使铸铁有较好的铸造性能。

1.1基本元素(1) 碳和硅由于球状石墨对基体的削弱作用很小,故球墨铸铁中石墨数量多少,对力学性能的影响不显著,当含碳量在 3.2%~3.8%范围内变化时,实际上对球墨铸铁的力学性能无明显影响。

确定球墨铸铁的含碳量时,主要从保证铸造性能考虑,为此将碳当量选择在共晶成分左右。

由于球化元素使相图上共晶点的位置右移,因而使共晶碳当量移至 4.6%~4.7%左右,具有共晶成分的铁液流动性最好,形成集中缩孔倾向大,铸铁的组织致密度高。

当碳当量过低时,铸件易产生缩松和裂纹。

碳当量过高时,易产生石墨漂浮现象,其结果是使铸铁中夹杂物数量增多,降低铸铁性能,而且污染工作环境。

用镁和铈处理的铁液有较大的结晶过冷和形成白口的倾向,硅能减小这种倾向。

此外,硅还能细化石墨,提高石墨球的圆整度。

但硅又降低铸铁的韧性,并使韧性—脆性转变温度升高。

因此在选择碳硅含量时,应按照高碳低硅的原则,一般认为Si>2.8%时,会使球墨铸铁的韧性降低,故当要求高韧性时,应以此值为限,如铸件是在寒冷地区使用,则含硅量应适当降低。

对铁素体球墨铸铁,一般控制碳硅含量为C3.6%~4.0%,Si2.4%~2.8%;对珠光体球墨铸铁,一般控制碳硅含量为C3.4%~3.8%,Si2.2%~2.6%。

(2) 锰球墨铸铁中锰所起的作用与其在灰铸铁中所起的作用有不同之处。

在灰铸铁中,锰除了强化铁素体和稳定珠光体外,还能减小硫的危害作用,而在球墨铸铁中,由于球化元素具有很强的脱硫能力,因而锰已不再能起这种有益的作用。

QT500—7球墨铸铁熔炼工艺的设计说明

QT500-7球墨铸铁熔炼工艺设计摘要合金熔炼是铸造生产中的重要环节。

当前,铸造生产中的废品约有50% 与熔炼有关,熔炼铁液的成本约占铸件成本的25%~30% ,合金熔炼对铸件质量和成本有着很大的影响。

我们应该针对不同的铸件材质与技术要求选择不同的熔炼方法。

本设计题目为QT500-7球墨铸铁熔炼工艺设计,体现了球墨铸铁熔炼的设计要求、容与方向,有一定的设计意义。

通过对该牌号球墨铸铁的设计,进一步加强了设计者熔炼工艺设计的基础知识,为设计其它牌号铸铁的熔炼做好了铺垫和吸取了更深刻的经验。

本设计运用铸造合金熔炼的基础知识,首先分析了QT500-7球墨铸铁的成分与性能要求,为选取熔炼设备与炉料做好了准备;然后选取熔炼设备,计算炉料的比例用量;最后设定球化、孕育方法,确定浇注温度参数,进行质量检测与分析。

本设计着重点在于使用冲天炉-感应电炉双联熔炼球墨铸铁。

由冲天炉熔化铁液并进行化学成分含量的初步确定;在感应电炉中高温精炼,调整铁液的化学成分至规定的围;进一步清除非金属夹杂物和降低气体含量;提高铁液温度至符合出炉球化要求;最终球化与孕育处理,出炉检测。

关键词:球墨铸铁双联熔炼球化处理孕育处理QT500-7 Ductile Iron Smelting Process DesignAbstractAlloy melting is an important part in casting production. At present,about 50% of the waste in the foundry production is related to the smelting. The cost of the molten iron is about 25% - 30% of the cost of the casting.We should choose different smelting methods for different casting materials and technical requirements.This design topic is QT500-7 nodular cast iron smelting process design,reflects the design requirements, content and direction of ductile iron smelting, there is a certain design significance. Through the design of this type of ductile iron, further strengthen the designers of the basic knowledge of smelting process design for the design of other grades of cast iron to pave the way and draw a more profound experience.The design and use of casting alloy melting of basic knowledge, the first analysis of the QT500-7 nodular cast iron composition and performance requirements for the selection of smelting equipment and charge ready;then select smelting equipment, calculation burden ratio; finally set the ball, inoculation method, to determine the parameters of casting temperature, quality detection and analysis.This design is focused on the use of cupola induction furnace duplex melting of nodular cast iron. By cupola melting iron liquid and preliminary identification of chemical components; in the induction furnace high temperature refining, adjustment of the liquid metal chemical composition to the specified range; further clear non metallic inclusions and reduce the gas content; improve the temperature of molten metal to meet released the ball of the requirements; and eventually the ball and inoculation treatment, detection of released.Key words:Ductile iron,Tecastiron,Spheroidize,Inoculation treatment目录摘要IAbstractI1 绪论11.1球墨铸铁的出现11.2国外球墨铸铁的发展11.3球墨铸铁的应用21.4熔炼工艺与发展31.5课题来源与意义32 熔炼工艺方案的确定42.1熔炼技术要求与分析42.1.1技术要求42.1.2材料性能与分析42.2工艺方案53 冲天炉熔炼工艺设计63.1冲天炉熔炼特性与原理63.1.1冲天炉熔炼概述73.1.2冲天炉熔炼的技术要求73.1.3冲天炉的燃烧过程原理93.2炉料的计算113.2.1球墨铸铁原铁液的配比要求113.2.2QT500-7原始资料的确定123.2.3确定元素增减率与增减后成分123.2.4确定配料比并校核133.2.5炉料计算143.3熔炼工艺与参数143.3.1装炉143.3.2炉前控制143.3.3铁液出炉153.3.4脱硫处理153.4熔炼过程的化学反应164电炉熔炼工艺设计174.1感应电炉的熔炼特点174.1.1感应电炉构造与工作原理174.1.2感应电炉熔炼的优缺点与其应用184.2熔炼工艺与参数184.2.1二次脱硫184.2.2脱磷处理194.2.3精炼调整194.3球化工艺194.3.1球化剂194.3.2QT500-7球化剂的选用214.3.3 QT500-7的球化处理工艺214.3.4球化剂加入量的确定234.4孕育工艺244.4.1孕育剂244.4.2孕育处理工艺254.5出液浇注264.5.1浇注温度对性能的影响264.5.2球铁的浇注温度265质量检验与分析275.1质量检测275.1.1炉前三角试片检验法275.1.2火苗判断法275.1.3炉前快速金相法275.1.4炉前光谱分析法275.2缺陷分析275.2.1球化不良285.2.2球化衰退295.2.3石墨漂浮296 结论30致32参考文献321 绪论铸造是机电装备制造业中铸件生产的工艺过程。

铸造球铁球化的深度讲解和控制

碳主要结晶成游离状态的石墨。其中碳主要 以片状石墨形状存在,断口为暗灰色,常见 的铸铁件多数是灰口铸铁。

球化的基本知识和控制

一、球化的基本知识 2、铸铁的基本种类 b) 球墨铸铁

铁水在浇注前经球化处理,其中碳大部分或全部以 球状石墨形式存在,机械性能高,生产工艺比可锻 铸铁简单,近年来日益得到广泛的应用。

球化的基本知识和控制

一、球化的基本知识 4、球铁的基本要求和标准(续) GMW10中球铁的机械性能要求

球化的基本知识和控制

一、球化的基本知识 4、球铁的基本要求和标准(续) 对于球铁化学成份和机械性能标准的分析可以得出以下结论: 影响球铁拉伸强度规格的化学成份主要是: Cu Mn

提高Cu和Mn的含量,球铁的拉伸强度和硬度都将上升,不同之处在于: Cu对于硬度的影响较小,而Mn对于硬度影响较大。 随着拉伸强度,硬度的提高,材料的延伸率将下降。 案例:目前泛亚开发中的C14曲轴要求在700拉伸强度下达到6以上的延伸 率,供应商无法达到,sourcing困难。

F‘

共析转变发生727℃(水平线PSK),反应 式为: K‘

共析转变的产物是铁素体与渗碳体的机械 混合物。 同理,奥氏体在738度将产生共析转变, 产物是铁素体与石墨。 C 图1

C

球化的基本知识和控制

一、球化的基本知识 1、基础知识储备(续)

Fe-C相图分析---特性线

F‘

ES线是碳在奥氏体中的溶解度曲线。 奥氏体的最大溶碳量是在1148℃时,可以溶解 2.11%的碳。而在727℃时,溶碳量仅为 0.77%,因此含碳量大于0.77%的合金,从 1148℃冷到727℃的过程中,将自奥氏体中 析出渗碳体,这种渗碳体称为二次渗碳体 (Fe3CII)。 如果是按照Fe-C图,则从奥氏体 中析出石墨,被称为为二次石墨。 图1 K‘

喂丝球化孕育介绍

e) 线卷的米数在屏幕上可以显示出来(线卷余量在 500 米以上线卷显示为绿色,500 米到 200 米之间显示为黄色,少于 200 米显示为红色并闪烁)

f) 输入 FeSiMg 包芯线数据如下: 输入处理包内铁水的重量,铁水硫含量,温度,喂丝的速度 (取决于处理包的深度,铁水 的压力),镁的吸收率以及球化处理后的目标残余镁量。基于这些参数和包芯线内化学成 分进行计算,得出要达到目标残余镁量需要加入的包芯线长度以及喂丝时间(棕色)。

图 3.a、没有密闭处理室的喂丝处理站设计

图 3.b、每次处理三吨铁水的处理站两种不同的设计

图 3.c、每次处理五吨铁水的处理站设计 2、喂丝机 (1)、单线喂丝机

此设备的发动机带动一个喂丝口,由 CPU 控制。包芯线的喂入速度可以通过主控制软件 进行调整。要控制调整包芯线的速度,使包芯线可以达到处理包的底部, 然后才开始从最低层 金属液开始发生反应,以保证 Mg 可以最大程度的被吸收。喂丝机装有一个开关,设定了米数。 在包芯线的米数达到设定米数时,喂丝机自动停止并抽出包盖下方的包芯线。此设备用于小型 包的球化处理,没有孕育处理工艺。

kg/吨铁水 (25% Mg) 最少 最多

13

22

11

18

-

-

12

18

11

14

-

-

18

24

16

20

-

-

13

17

11

15

-

-

11

14

-

-

-

-

-

-

-

-

6

9

成本(6% Mg) (元/吨铁水)

球墨铸铁介绍

目录

球墨铸铁优点及应用

球墨铸铁制取பைடு நூலகம்理

球墨铸铁工艺简介 球墨铸铁主要缺陷

球墨铸铁是指铁液在凝固过程中碳以球型石墨析出的铸铁。不灰 铸铁相比,其最大丌同是石墨形状的改变,避免了灰铸铁中尖锐石墨 存在,使得石墨对金属基体的切口作用大为减少,基本消除了片状石 墨引起的应力集中现象,使金属基体的强度利用率达到70~90%,使 金属基体的性能得到很大程度的发挥。 球墨铸铁可以像钢一样,通过热处理和合金化等措施来进一步提 高其使用性能。比如,处理过的球墨铸铁可以取得很好的韧性,延伸 率高达24%;抗拉强度可以高达 1400MPa ,基本接近钢材。 不钢材相比,球墨铸铁成本相对较低。 由于球墨铸铁产量的丌断 增加,性能丌断开 发,现已成功部分取代了锻钢和铸钢,成为前景广 阔的金属结构材料。

3.2球墨铸铁工艺简介

型砂制备 型腔制作 造型 制芯

入库 沙箱 旧砂 合 箱 浇注 倒包孕育

冷却 落砂 清理 浇冒口 合格 检验 废品

芯盒制作

芯砂制备

球化 熔炼 金属炉料 回炉料

球墨铸铁主要缺陷

4.1球墨铸铁主要缺陷 胀砂 气孔 缩孔、疏松 裂纹

飞边 球化丌良 和球化衰退

主要缺陷

砂眼

偏芯

冷隔

4.2 球墨铸铁主要缺陷特征

对球化起干扰的元素

如:铅、铝等

元素 残留量过低 镁 ①石墨丌球化 戒球化丌良; ②球化衰退过 快

残留量过高 ①白口倾向增加; ②缩孔、缩松增加; ③夹杂物增加,尤其促进 黑渣形成; ④促进生成皮下气孔

残留量 0.03~0 .06%

①中和干扰元 ①增加白口倾向; 素的作用丌足, ②促进碳化物在晶界偏析; 稀土 影响球化等级; ③增加珠光体量,丌利于 0.01~0 ②孕育衰退不 铸态铁素体球铁的生产; .03% 球化衰退过快 ④石墨圆整度差; ⑤夹杂物增加