球化处理作业指导书

球化处理工艺

1/球化处理工艺

对球墨铸铁曲轴其球化处理工艺非常重要,曲轴的力学性能主要依靠球化质量来保证,我们选用低镁球化剂,球化反应比较平缓,铁水一次出完,球化效果比较好。

具体球化、覆盖等工艺改进如下。

球化剂(5%-7%Mg)→铁屑覆盖(1.5-2kg)→加铁水(400 g)一球化反应(50-70s)。

2/孕育处理工艺

加硅铁(一次孕育)→浇包加硅铁粉(二次孕育)→浇注随铁水流孕育(三次孕育)。

3 曲轴的清理

曲轴浇注后,大约在50~60min,可以翻箱倒铁丸取件,铸件冷却到50℃以下,可以去除冒口和浇注系统,曲轴用悬挂式抛丸机进行表面抛丸,每组20件,大约抛丸15min左右,曲轴表面要达到无粘砂,光亮为好。

采用电动角磨机和风动工具清理飞边毛刺。

4.1铁水的检验

要铸造优质的曲轴,必须保证铁水质量,特别是铁水的化学成分,其次是铁水的出炉温度(球化处理时铁水温度)和浇注温度。

铁水化学成分检验元素及检验频次见表4。

在重要铸件生产中,对材质要求高,如球墨铸铁要求P≯0.04%、S≯0.02%,铸钢要求P、S均≯0.025%,采用热分析技术及时准确控制C、Si含量,。

球铁球化处理及孕育处理

3.3.4二次孕育:顺着大包口流出铁水均匀加入,包内剩余约75kg铁水时停止孕育。

SG

球墨铸铁球化处理及孕育处理

文件编号

QZ-GY-052-2011

页次

2/2

3.4球化情况的初步判断:

QZ

临海东和机械制造有限公司

文件编号

QZ-GY-052-2011

发布日期

2011年11月29日

球墨铸铁球化处理及孕育处理

修改号

A/0

页次

1/2

编制:审核:批准:

1、目的:规范球墨铸铁球化处理操作,防止操作不当生产不合格。

2、范围:适用于本厂球墨铸铁球化处理及孕育处理操作作业。

3、规程:

3.1球化剂及孕育的准备:

3.1.1球化剂粒度要求5~25mm,允许每炉次有少量小颗粒及粉末。

3.1.2孕育剂:①大包孕育用硅铁粒度要求30~50mm,允许每炉次有少量小颗粒。

顺流孕育用硅铁粒度要求3~15mm,允许每炉次有少量粉末。

②一次硅钡孕育剂颗粒要求3~8mm。二次孕育硅钡孕育剂颗粒要求:0.5~2mm。

3.1.3球化剂和孕育剂必须保持干燥。

3.1.4受潮或表面氧化的球化剂和孕育剂须经特别许可方可使用。

3.2铁水包的准备。

3.2.1球化采用冲入法,放球化剂的前隔仓内面积为包底面积的40~50%(原则:在保证球化剂容量的前提下,隔仓窄而深,有利于球化剂逐层爆发充分吸收)。

3.2.2球铁包使用须木柴或其它方法烘烤至水分完全蒸发方能使用(最好先浇注一炉灰铁)。

3.2.3球铁包使用前耐火材料不得有裂纹和剥落,否则应不预使用,重新修补再烘烤。

冲入法球化处理流程

冲入法球化处理流程一、准备工作。

咱要做这个冲入法球化处理呀,那前期准备可不能马虎。

得先把要用的东西都找齐喽。

比如说球化剂,这可是关键的东西呢,就像做菜的盐一样重要,没它可不行。

还有孕育剂,这俩就像是好搭档,互相配合着才能把活儿干好。

在找这些材料的时候呀,咱得挑质量好的。

可不能随便抓一把就用,就像挑水果一样,得挑新鲜又饱满的。

然后就是处理的容器啦,得保证它干净整洁,没有杂质,要是里面脏脏的,那肯定会影响最后的效果呀。

二、球化剂的放置。

把球化剂放进处理容器的时候也有讲究。

咱不能一股脑儿全倒进去,得按照一定的量来放。

就像做饭放调料,放多了太咸,放少了没味。

一般呢,是根据要处理的东西的量来确定球化剂的量。

要是这个没把握好,那最后的成品可能就不是我们想要的球化效果了。

而且放球化剂的时候,也要注意它在容器里的分布。

不能让它都堆在一个地方,要尽量均匀一点。

可以想象一下,要是你在花盆里种花,种子都堆在一个角落,那肯定长不好呀。

这里也是一样的道理,均匀分布才能让球化反应更好地进行。

三、孕育剂的加入。

等球化剂放好了,就轮到孕育剂登场啦。

孕育剂的加入也不是随随便便的哦。

它加入的时间点很关键呢。

如果加得太早,可能会被球化反应给影响了;要是加得太晚呢,又起不到它应有的作用了。

我们得在合适的时机把孕育剂加进去。

这个时机呀,就需要一点经验和感觉了。

就像烤蛋糕,什么时候加那点柠檬汁,得掌握好火候一样。

孕育剂加进去之后,也要让它和里面的东西充分混合,这样才能让它发挥最大的功效。

四、反应过程。

当球化剂和孕育剂都在容器里准备好之后,就开始反应啦。

这个反应的过程就像是一场小魔术呢。

你会看到里面的物质开始发生变化,慢慢地朝着我们想要的球化状态发展。

在这个过程中,我们要密切观察。

就像照顾生病的小伙伴一样,要时刻盯着,看看有没有什么异常情况。

如果发现有什么不对劲的地方,比如反应太剧烈或者太缓慢,那我们就得想想办法了。

是不是球化剂或者孕育剂的量不对呀,还是有其他的干扰因素呢?五、后续处理。

《球化处理工艺》课件

合作与交流

强调了加强国际合作与 交流,共同推动球化处 理工艺技术的发展和应

用的重要性。

THANKS

[ 感谢观看 ]

生产过程的自动化与智能化

总结词

通过自动化与智能化技术,可以提高生产效率、降低 能耗、减少人工干预,进一步优化球化处理工艺。

详细描述

随着自动化与智能化技术的不断发展,越来越多的企 业开始将这些技术应用于球化处理工艺中。通过自动 化技术,可以实现生产过程的自动化控制,提高生产 效率;通过智能化技术,可以对生产过程进行实时监 控和预测,及时发现和解决潜在问题,降低能耗和减 少人工干预。这些技术的运用,可以进一步优化球化 处理工艺,提高企业的生产效率和产品质量。

球化处理工艺的应用范围

球化处理工艺广泛应用于铸铁 制品的生产,如机床、汽车、 拖拉机等机械制造业中。

由于球化处理工艺可以提高铸 铁制品的力学性能和耐磨性, 因此可以延长其使用寿命,提 高产品质量。

此外,球化处理工艺还可以应 用于其他金属材料的处理,如 钢、铝合金等。

CHAPTER 02

球化处理工艺流程

预处理

去除杂质

在球化处理前,需要对原材料进 行严格筛选,去除其中的杂质和 有害元素,以确保球化处理的质 量和效果。

破碎与筛分

对于大块的原材料,需要进行破 碎和筛分,使其达到合适的粒度 和分布,以便于后续的球化处理 。

球化剂的选择与配置

根据原材料性质选择合适的球化剂

不同的原材料需要不同的球化剂,选择合适的球化剂是保证球化处理效果的关 键。

CHAPTER 06

案例分析

某公司球化处理工艺的应用实例

案例概述

工艺流程

某公司在生产过程中采用了球化处理工艺 ,有效地提高了产品质量和生产效率。

球化退火炉作业施工说明书

橙红色

球化10B21、10B30、10B33、10B38等硼钢料

青绿色

青绿色

SCM415、SCM435铬钼钢

粉红色

粉红色

1035、1038、1040、1045等一般中碳未退火线

白色

白色

10B21、10B30、10B33、10B38等硼钢料未退火线

青绿色

中蓝色

四、注意事项:

1、进炉前检查冷却系统、传动系统是否正常,循环风扇是否运转,各瓦斯管、空气管流量、压力是否正常。

2、进出炉前,应查看计算机监控器画面各信号指示是否正常,现场夹臂打开、关闭以及炉门上升、下降动作速度等是否正常到位。

3、置换RX气体时,应注意对其组成(CO、CO2、CO2)监控,必要时调整RX与N2流量比例。

SSRJ标 准

球化退火炉作业施工说明书

标题:

类 号

JPSQS/CG003

第1次修订

页 数

4/5

程式序号

工艺

适 材 材质

1

球化

1018A、1022A、10B21、20MTB

2

软化

1001T、1001A、1006A、1008A、1010A、1015A等低碳类

3

球化

SCM415、SCM435、SCM440、4141等铬钼钢类

球化退火炉作业施工说明书jpsqscg003页数25确认所选程序与入炉线材材质想符合详见材质工艺对应程序表打开废气排放烟囱ni氮气大流量阀loomh打开sppoper画面将程序置于run态打开进料系统画面将程序执行按钮置于run状态

SSRJ标 准

球化退火炉作业施工说明书

标题:

类 号

JPSQS/CG003

7、程序运行中如遇温度异常,应先检查鼓风机有无压力,检查瓦斯压力是否正常,炉门、夹臂是否松动,热电偶是否测温准确。

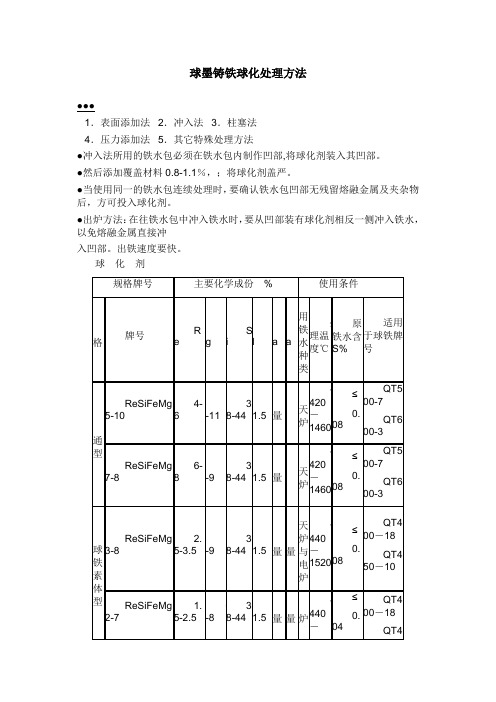

球墨铸铁球化处理方法

球墨铸铁球化处理方法

●●●

1.表面添加法 2.冲入法 3.柱塞法

4.压力添加法5.其它特殊处理方法

●冲入法所用的铁水包必须在铁水包内制作凹部,将球化剂装入其凹部。

●然后添加覆盖材料0.8-1.1%,;将球化剂盖严。

●当使用同一的铁水包连续处理时,要确认铁水包凹部无残留熔融金属及夹杂物后,方可投入球化剂。

●出炉方法:在往铁水包中冲入铁水时,要从凹部装有球化剂相反一侧冲入铁水,以免熔融金属直接冲

入凹部。

出铁速度要快。

球化剂

注:☆YCeSiFeMg3-8主要用于球铁件生产流水线上,球化处理后在保温浇注炉中存放30-60分钟场合;Ca、Ba与Re、Mg含量可按用户要求特殊加工。

产品料度与包装:通常粒度5-25mm,也可按用户要求特殊加工,包装25 Kg。

球化处理-1

石 150 墨 130 数 量 110

个/mm2

90 70 50

0.02 0.03 0.04 0.05 0.06 0.07 0.08 Mg - 含量 W%

2.5 2.3 2.1 1.9

缩 松 趋 势

1.7 1.5 1.3 1.1 0.9 0.7 0.5

0

0.02

Mg-含量 W%

0.04

0.06

0.08

球化包 盖密封

少光和熏烟反应,吸收 较佳选用低Ca高镁,粒 度不甚要求

工艺参数对选择球化剂的影响

选用Mg5%球化剂

Si 的含量

1.5~1.8% 1.5 1.8%

选用Mg Fe Si/低Si含 10%Mg的球化剂 选用低Si的球化剂

工艺参数对选择球化剂的影响

可用任何球化剂

S 含量

0.025 - 0.04%

球化处理

主講人:易金生

球化工程 = 保安工程

保安工程:赋予制品特性存 保安部品:就是制品特性失

在的制造工程 效时,会危及使 用者生命安全的 制品

球化处理的目的

改变石墨形状 改变机械性质 满足客户要求

改变石墨形状

片状石墨 球状石墨

改变机械性质

增加抗拉强度 增加屈服强度 增加延伸率

片状石墨

球化处理

球化处理治具应注意事项:

球化处理的工艺流程 球化包设计的形式 球化包筑包的管理 球化包烘烤的管理 球化包更換的管理 球化处理防误设施的有效性

球化处理过程应注意事项:

球化包干燥程度的檢測 球化室的大小与深淺的檢測 球化包內部清洁的維護 球化剂/覆盖剂的选材 球化剂投入及覆盖的管制 球化剂/覆盖剂粒度的管理

选用高Mg高稀土元素 的球化剂渣较多 需先行脱硫处理 (工业苏打粉)

第三节 球化处理工艺

第三节球化处理工艺球化处理主要包括以下内容:(1)铸铁化学成分的选择;(2)球化剂的选择、加入量;(3)球化处理方法;(4)球墨铸铁的孕育处理;(5)球化效果的检验。

球墨铸铁球化处理工艺的制订应充分考虑球墨铸铁的牌号及其对组织的要求、铸件几何形状及尺寸、铸型的冷却能力、浇注时间和浇注温度、铁液中微量元素的影响以及车间生产条件等因素。

一、球墨铸铁化学成分的选择同普通灰铸铁一样,球墨铸铁化学成分主要包括碳、硅、锰、硫、磷五大常见元素。

对于一些对组织及性能有特殊要求的铸件,还包括少量的合金元素。

同普通灰铸铁不同的是,为保证石墨球化,球墨铸铁中还须含有微量的残留球化元素。

下面着重介绍这些元素在球墨铸铁中的作用及其选择原则。

1、碳及碳当量碳是球墨铸铁的基本元素,碳高有助于石墨化。

由于石墨呈球状后石墨对机械性能的影响已减小到最低程度,球墨铸铁的含碳量一般较高,在3.5~3.9%之间,碳当量在4.1~4.7%之间。

铸件壁薄、球化元素残留量大或孕育不充分时取上限;反之,取下限。

将碳当量选择在共晶点附近不仅可以改善铁液的流动性,对于球墨铸铁而言,碳当量的提高还会由于提高了铸铁凝固时的石墨化膨胀提高铁液的自补缩能力。

但是,碳含量过高,会引起石墨漂浮。

因此,球墨铸铁中碳当量的上限以不出现石墨漂浮为原则。

2、硅硅是强石墨化元素。

在球墨铸铁中,硅不仅可以有效地减小白口倾向,增加铁素体量,而且具有细化共晶团,提高石墨球圆整度的作用。

但是,硅提高铸铁的韧脆性转变温度(见图4—6),降低冲击韧性,因此硅含量不宜过高,尤其是当铸铁中锰和磷含量较高时,更需要严格控制硅的含量。

球墨铸铁中终硅量一般在1.4—3.0%。

选定碳当量后,一般采取高碳低硅强化孕育的原则。

硅的下限以不出现自由渗碳体为原则。

图4—6 硅对铁素体球墨铸铁脆性转变温度的影响球墨铸铁中碳硅含量确定以后,可用图4—7进行检验。

如果碳硅含量在图中的阴影区,则成分设计基本合适。

球墨铸铁感应炉熔炼炉前处理作业指导书-

球墨铸铁感应炉熔炼炉前处理作业指导书本标准适用于感应炉熔炼球墨铸铁件的生产。

1原材料准备1.1球化剂1.1.1球化剂的牌号选择如下表:1.1.2球化剂粒度5~25mm。

1.1.3球化剂必须有质量保证书方可投入使用,严禁使用受潮或混合型号的球化剂。

1.2孕育剂1.2.1孕育剂采用FeSi75和18号长效孕育剂。

1.2.2 FeSi75粒度10~20mm,18号长效孕育剂粒度5~10mm。

1.2.3FeSi75必须进厂检验合格后方可投入使用,严禁使用受潮的孕育剂。

2炉前处理2.1原铁水化学成分要求如下表(%)2.2球化处理前对调整好成分的铁水取样快速分析C、Si含量,出铁水温度1540℃~1610℃。

2.3球化及孕育处理2.3.1将称量好的球化剂(根据实际情况调整)放入球化包堤坝内侧,平整紧实后再加入称量好的硅铁(粒度10~20mm),盖好铁末。

2.3.2先急后绶出定量铁水到球化包内。

2.3.3待球化反应完毕,铁水表面撒集渣剂扒渣并覆盖集渣剂或草木灰。

3炉前控制3.1球铁化学成分控制范围如下表(%,用户有特殊要求的除外)3.2铁水球化处理前利用热分析仪取样分析C、Si个含量,为炉前处理提供依据。

每包球化后取样分析Si含量,抽样检测Mn、P、S、Mg、Re含量,在前、中、后期取样分析,每炉次不少于3次,并由化验室做好记录。

3.3球化后的铁水浇注到最后一箱铸件时铁水进行快速金相分析。

每包铁水浇注的铸件应作出标记,最后一箱球化级别达不到4级的,该包次铸件出砂后应单独存放,逐件检测球化级别,将球化级别达不到4级的挑出报废。

3.4球化处理完毕至浇注完毕不得超出10分钟。

3.5抽样检测球铁的机械性能,每班次不得少于3次,应在本班次的前、中、后期分别浇注Y型试块,每次浇注应在本包铁水的中、后期。

3.6生产过程中应做好各项原始记录,并存档备查。

铸态QT400-18球墨铸铁熔作业指导书

铸态QT400-18球墨铸铁熔作业指导书本作业指导适用于800公斤球化包处理500-800公斤QT400-18球铁。

一、原材料:1、球铁用生铁,废钢根据TJG03.7.01-08原材料验收标准进行控制。

2、回炉铁:对不同牌号的球铁回炉铁进行分类存放,配料时分别使用。

且回炉铁的杂质、泥沙必须清理干净。

3、特别注意废钢的质量,一方面,废钢厚度<3mm,锈蚀严重,会使铁水含气量增加,铁水氧化,球化剂消耗量增加,造成铸件球化不良。

另一方面,废钢中混入合金钢,会使铸件产生碳化铁,使塑性、韧性降低。

4、球化剂主要选用Mg8RE35、孕育剂:(1)孕育剂主要选用SiBaCa ,并且要达到工艺要求的粒度。

(2)对于厚大铸件、浇注时间较长,需用75Si铁与硅钡合金(Si:60-68%,Ba:4-6%,AI:1.0-2.0%,Ca:0.8-2.2%)进行复合孕育。

混合比为7∶3(3)75Si铁与硅钡复合孕育剂配比,要专人负责。

二、配料配料要求铁水成分达到以下范围原铁水碳:3.7-3.9%; 硅1.0-1.2%; 锰:0.15-0.2%; 磷:≤0.06%; 硫0.05%(脱硫处理后的成分),要求每包取原铁水激冷试样一个做为化验用,试样编号为日期+包次顺序,如:2010年8月2号第一包球铁激冷试样,编号为20100802-1也可以将年去掉,编号为0802-1,第二包激冷试样编号为0802-2,以此类推.球化处理后的最终成分:碳:3.4-3.8%; 终硅2.6-2.9%; 锰:0.15-0.2%; 磷:≤0.06%; 终硫0.02%; 残镁0.04-0.06%; 残稀土:0.02-0.04%。

要求每包取球化后铁水激冷试样一个做为化验用,试样编号为日期+包次顺序,如2010年8月2号第一包球铁激冷试样,编号为20100802-①也可以将年去掉,编号为0802-①,第二包激冷试样编号为0802-②,以此类推。

原铁水和球化后同一包铁水的激冷试样编号一致,便球化后的激冷试样最后包数加圈,用以分辨。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

受控号:

汽车配件制造有限公司

球化处理作业指导书

编号:Q/YL(J)-JS-006-2010

编制:

审核:

批准:

此文件自年月日起执行。

目的:规范球化处理的操作与指导。

适用范围:适用于本厂树脂砂及潮模砂造型工艺的球化处理。

1、炉前控制成分

应严格执行《配料单》和《化学成分控制范围》

2、出铁温度

潮模1550-1580℃;树脂砂:1470-1550℃。

3、炉前检验

当铁水熔化完毕后炉前工应及时取样,进行炉前检验,确认铁水合格后,方可进行球化处理。

4、球化处理

冲入法球化,工艺如下:

4.1球化前准备

检查球化包尺寸是否符合要求,是否已烘干,球化剂和孕育剂是否干燥。

4.2冲入球化法:

1、球化包形式:球化包筑成坝式。

2、球化剂加入量一般为:0.8-1.6%,粒度为10-25mm,一次孕育剂加入量一般为

0.2-0.6%,二次孕育(依据配料单要求)粒度为3-8mm;铁豆加入量为7-10Kg

详细按照配料单和当炉的含硫量、含硅量、出炉温度等确认。

3、加料顺序及方法

球化剂放入坝中,一次孕育剂放在球化剂上面,再用铁豆或专用盖板盖好,准备出铁水。

4、出铁要求

每次出铁分为两次,第一次出铁约为铁水总量的2/3,当包内的铁水约为铁水总量的2/3左右时,开始起爆反应。

反应快结束时将剩余铁水加入包内;遇到不起反应情况时,应用长铁棍捅开球化剂,使其反应;当反应过于强烈时应在球化包中加入面包铁以缓解球化反应的程度,根据此次情况调整下炉的铁豆的加入量。

5、球化完后应立即进行至少两次拔渣操作。

6、孕育处理:即二次孕育。

1)浇包形式:浇包为茶壶式浇包。

2)孕育方法:采用冲入法进行孕育。

3)铁水量根据铸型的大小而定。

4)二次孕育剂加入量:按照配料单的要求数量加入。

一般为0.3-0.5%,粒度为3-8mm。

7、球化过程中应时刻注意反应飞溅铁豆溅入眼内或衣服内烫伤。

8、球化过程应紧凑,力争缩短时间,以防降温及出现球化不良。

一般从球化开始到浇

注结束控制在8分钟内

9、记录

《配料单》、《浇注记录》。