八英寸-十二英寸晶圆如何取舍,看国内晶圆厂怎样规划

晶圆英寸和芯片纳米的关系

晶圆英寸和芯片纳米的关系晶圆英寸和芯片纳米,这俩听起来就像是两个来自不同星球的概念,可实际上它们在半导体的世界里就像一对分不开的好兄弟。

咱先来说说晶圆英寸。

晶圆呢,就像是做蛋糕的底盘,这个底盘越大,能做出来的小点心(芯片)就越多。

英寸就是用来衡量这个底盘大小的单位。

你看,12英寸的晶圆就比8英寸的晶圆要大不少,就好比一个大圆桌和一个小方桌的区别。

大圆桌能摆的菜(芯片)肯定比小方桌多呀。

晶圆越大,在生产芯片的时候,一次能产出的芯片数量就越多,这成本呢也就可能越低。

这就像是盖房子,大的地基能盖更多的房子,那每间房子平摊下来的土地成本就少了嘛。

再说说芯片纳米。

纳米这单位可小了,小到啥程度呢?就像蚂蚁和大象的差距那么大。

芯片纳米是用来衡量芯片内部晶体管大小的。

你可以把芯片想象成一个超级复杂的城市,晶体管就是城市里的小房子。

纳米数越小,就意味着这些小房子盖得越精致、越小巧。

比如说7纳米的芯片,里面的晶体管就比14纳米的要小很多。

这有啥好处呢?就像你把同样多的人安排到更小的房子里,那这个城市就能容纳更多的功能区,芯片的性能也就更强大了。

那晶圆英寸和芯片纳米有啥关系呢?这就像盖房子的地基和房子内部结构的关系。

晶圆英寸大,是给了芯片一个更大的制造平台。

就像你有一大块土地,你能盖很多房子。

而芯片纳米小呢,是在说每个房子内部设计得很精巧。

要是晶圆英寸小,就像土地小,能盖的房子就少,就算你房子内部设计得再好(芯片纳米小),总产量还是有限的。

反过来,要是芯片纳米大,就好比房子盖得很粗糙,那就算你有很大的地基(晶圆英寸大),这房子也不好卖(芯片性能不好,市场接受度低)。

比如说现在的手机芯片。

手机芯片要求性能高,就得把芯片纳米做小,像苹果、高通的一些芯片纳米数都很小。

而同时呢,为了满足市场大量的需求,晶圆英寸也得大,这样才能大量生产。

要是没有大的晶圆英寸,光把芯片纳米做小,那手机厂商能拿到的芯片数量就少,手机产量就上不去,这就会让很多等着换手机的人干着急,像热锅上的蚂蚁一样。

晶圆尺寸以及成本分析

晶圆尺寸以及成本分析晶圆尺寸和成本分析晶圆尺寸是指半导体制造过程中所使用的圆形硅片的直径。

在半导体制造中,晶圆尺寸的选择对于整个工艺过程的效率和成本都有重要影响。

常见的晶圆尺寸包括4英寸(100毫米)、6英寸(150毫米)、8英寸(200毫米)和12英寸(300毫米)等。

首先,晶圆尺寸对于半导体制造工艺的效率有重要影响。

随着晶圆尺寸的增大,每个晶圆上可容纳的芯片数量也相应增加,这意味着每次加工过程中可以同时生产更多的芯片。

这样可以减少生产周期,提高生产效率。

相比之下,较小尺寸的晶圆每次加工能生产的芯片数量较少,需要更多的生产周期,导致生产效率较低。

其次,晶圆尺寸对于半导体制造成本也有重要影响。

较大尺寸的晶圆可以减少单位芯片的制造成本,因为在每个晶圆上生产的芯片数量较多,可以分摊晶圆的制造成本。

而较小尺寸的晶圆每个晶圆上生产的芯片数量较少,无法充分分摊晶圆的制造成本,导致单位芯片的制造成本较高。

此外,晶圆尺寸还对半导体制造过程中设备的选择和投资有影响。

随着晶圆尺寸的增大,相应的制造设备也需要更大的投资。

较大尺寸的晶圆需要更大的设备尺寸和更高的加工能力,这可能需要更高的投资成本。

另外,晶圆尺寸的增大还可能需要对生产线进行重新布置和改造,这也可能增加相关的投资成本。

总之,晶圆尺寸的选择需要综合考虑生产效率和成本两个方面的因素。

较大尺寸的晶圆可以提高生产效率和降低单位芯片的制造成本,但需要更大的设备投资和生产线改造成本。

对于不同的半导体制造企业来说,需要根据自身的生产需求、技术水平和财务状况等因素进行选择和评估,以找到最佳的晶圆尺寸。

晶圆 芯片数量 换算

晶圆(Wafer)是半导体制造中的基本材料,它通常是圆形的硅片,用于制造各种集成电路(IC)芯片。

晶圆上的芯片数量取决于多个因素,包括晶圆的直径、芯片的设计和制造技术、以及晶圆上的布局密度等。

以下是一些基本的换算关系和概念:1. 晶圆直径与芯片数量的关系:晶圆的直径通常以英寸(")为单位,常见的有200mm(8英寸)、300mm(12英寸)、450mm(18英寸)等。

随着技术的发展,晶圆的直径越来越大,芯片的数量也随之增加。

2. 晶圆上的芯片布局:晶圆上的芯片通常是按照一定的矩阵排列的,每个芯片之间有一定的间隙。

例如,一个典型的300mm晶圆可能在直径方向上有多个芯片轨道,每个轨道上可以排列多个芯片。

3. 芯片产率:晶圆经过切割后,实际上可以得到的芯片数量会少于理论上的最大数量,这是因为切割过程中可能会损坏一些芯片,以及边缘的部分可能不适合切割芯片。

因此,实际的芯片产率通常会低于100%。

具体的换算公式如下:设晶圆直径为D英寸,晶圆上的芯片直径为d英寸,晶圆上的芯片数量为N,则有以下关系:N = (π *(D/2)²) / (π * (d/2)²)这个公式是一个简化的模型,它假设芯片在晶圆上均匀分布。

实际上,由于芯片之间的间隙和切割损失,实际的芯片数量会少于这个理论值。

例如,如果一个300mm(12英寸)的晶圆上每个芯片直径为100mm(4英寸),则理论上的芯片数量为:N = (π * (12/2)²) / (π * (4/2)²) = (π * 36) / (π * 4) = 9这意味着一个12英寸的晶圆上理论上可以有9个4英寸的芯片。

然而,实际上的芯片数量会少于这个理论值。

请注意,这些计算是基于理想情况的简化模型,实际的芯片数量会受到多种因素的影响。

晶圆出芯片计算方式

晶圆出芯片计算方式晶圆尺寸对晶圆出芯片的计算有重要影响。

常见的晶圆尺寸有8英寸、12英寸等。

晶圆的尺寸越大,可以容纳的芯片数量就越多,从而提高整体生产效率。

每个芯片的尺寸也是计算晶圆出芯片的重要参数。

芯片尺寸一般以毫米为单位,常见的芯片尺寸有10mm x 10mm、20mm x 20mm等。

在计算时,要考虑芯片之间的间距,以确保芯片之间有足够的空间进行后续加工工序。

芯片的密度也是影响晶圆出芯片计算的一个重要因素。

芯片的密度一般用dpi(dots per inch)或ppi(pixels per inch)来表示。

密度越高,表示芯片上可以容纳更多的功能单元,从而提高芯片的性能。

在计算晶圆出芯片时,要根据芯片的密度来确定芯片的布局方式,以实现尽可能高的利用率。

1.确定晶圆尺寸:根据实际需求,选择合适的晶圆尺寸,如8英寸或12英寸。

2. 确定芯片尺寸:根据设计要求,确定芯片的尺寸,如10mm x10mm。

3.计算间距:根据芯片的尺寸和设计要求,计算出芯片之间的间距,确保后续加工过程中的充足空间。

4.计算可容纳芯片数量:根据晶圆的尺寸、芯片的尺寸和间距,计算晶圆上可以容纳的芯片数量。

5.考虑芯片的密度:根据芯片的密度,调整芯片的布局方式,以使芯片之间的距离最小化,从而提高整体的芯片利用率。

6.改进设计:根据计算结果,可以对芯片的设计进行调整,以提高利用率和性能。

例如,可以优化芯片的布局方式,增加芯片的功能单元等。

在实际计算中,还需要考虑到晶圆制造的工艺因素,如切割线宽、切割原则等,以确保计算结果的准确性。

总之,晶圆出芯片的计算是一个复杂的过程,需要考虑到晶圆尺寸、芯片尺寸、密度等多个因素,并结合实际需求和工艺要求进行综合考虑,以达到最佳的效果。

通过合理的计算,可以提高晶圆的利用率,降低生产成本,提高半导体芯片的整体性能。

8寸和12寸晶圆对光刻胶的要求

一、光刻胶的选择对8寸和12寸晶圆制程的影响光刻胶在半导体制造过程中扮演着重要的角色,它直接影响着芯片的最终质量和性能。

在8寸和12寸晶圆制程中,选择合适的光刻胶对于保证芯片的质量和稳定性至关重要。

二、8寸和12寸晶圆对光刻胶的要求1. 分辨率要求:8寸和12寸晶圆制程中,芯片的线宽和间距通常非常微小,因此对光刻胶的分辨率要求也很高。

光刻胶需要能够精确地传递芯片图形的细节,确保芯片的精准制造。

2. 厚度均匀性:光刻胶在涂布到晶圆表面后需要形成均匀的膜厚,特别是对于大尺寸的12寸晶圆来说,均匀性要求更高。

否则将会影响到曝光和显影的效果,进而影响到芯片的成品率和良品率。

3. 耐化学性:半导体制造过程中会使用各种化学溶剂和清洗液,光刻胶需要具有良好的耐化学性,不易受到腐蚀或溶解,以确保晶圆表面的稳定性和洁净度。

4. 接触角度:光刻胶在光刻过程中需要与掩模板和晶圆表面紧密接触,因此其接触角度也是一个重要的考量因素。

合适的接触角度可以有效减少光刻胶与晶圆表面之间的空气夹层,提高光刻的精度和稳定性。

5. 显影性能:光刻胶在曝光后需要经过显影工艺来形成芯片的图形,因此对于光刻胶的显影性能也有一定要求。

显影剂需要能够快速、均匀地去除未曝光区域的光刻胶,形成清晰的图形。

三、8寸和12寸晶圆光刻胶的选用建议1. 对于8寸晶圆制程,由于其尺寸相对较小,可以选择一些常规型号的光刻胶,如对于分辨率、均匀性和显影性能要求不是特别苛刻的工艺,可以选择一些性能较为平衡的通用型光刻胶。

2. 对于12寸晶圆制程,由于其尺寸较大,在选择光刻胶时需要更加注重其均匀性和耐化学性。

通常建议选择一些高性能、专用型的光刻胶,如在均匀性和耐化学性上有着较为突出表现的产品。

四、结语8寸和12寸晶圆在光刻胶的选择上都需要考虑到分辨率、均匀性、耐化学性、接触角度和显影性能等要求,不同尺寸的晶圆由于其制程特点的不同,对光刻胶的选用也有所差异,因此在实际选择时需要综合考量晶圆的尺寸、工艺的要求以及光刻胶的性能特点,选择适合的光刻胶来保证最终芯片的质量和稳定性。

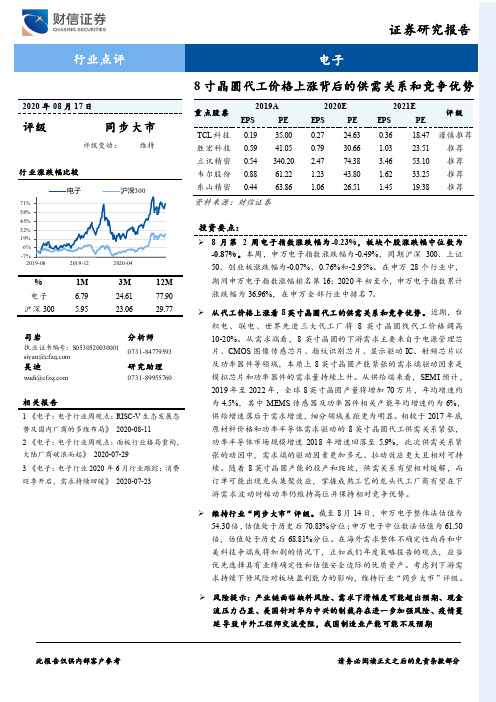

电子行业点评:8寸晶圆代工价格上涨背后的供需关系和竞争优势

行业点评1 行业投资观点1.1 从代工价格上涨看8英寸晶圆代工的供需关系和竞争优势近期,台积电、联电、世界先进三大代工厂将8英寸晶圆线代工价格调高10-20%,主要原因是模拟芯片和功率器件需求提升导致8英寸晶圆线产能利用率维持高位,三大晶圆厂针对8英寸晶圆线代工价格调整以及各自的2020年二季度业绩表现均反应了目前订单饱满产能满载导致的行业供需紧张关系。

从需求端来看,8英寸晶圆的下游需求主要来自于电源管理芯片、CMOS 图像传感芯片、指纹识别芯片、显示驱动IC 、射频芯片以及功率器件等领域,本质上看,8英寸晶圆产能紧张的需求端驱动因素是模拟芯片和功率器件的需求量持续上升。

反过来看需求端对不同尺寸晶圆线的适配性,模拟芯片和功率器件适配8英寸晶圆主要存在两方面优势:一是模拟芯片和功率器件需要使用包括高压CMOS 、BiCMOS 和BCD 在内的特种工艺技术,同时对工艺参数有较为严格的容差限制,8英寸晶圆已具备了成熟的特种工艺,能够包含较多的模拟内容或支持较高电压;二是8英寸晶圆相对于12英寸晶圆线具备明显的成本优势,包括剩余折旧额较低,设备改造成本较低等。

任选下游两个领域未来五年的全球市场规模增速来看,电源管理IC 市场规模预计年复合增长率约为12.35%,CMOS 图像传感器市场规模预计年复合增长率约为8.70%,均表现为较快的增长预期。

图1:全球电源管理芯片市场规模预测(亿美元)图2:全球图像传感器芯片市场规模预测(亿美元)资料来源:TMR ,前瞻产业研究院,财信证券 资料来源:IC Insights ,前瞻产业研究院,财信证券从行业发展驱动的角度看,5G 通讯、消费电子终端多元化、汽车电动化以及工业互联网将带动模拟芯片和功率器件的需求量持续提升,电源管理芯片、图像传感器芯片、射频芯片、功率器件等都将在不同的细分领域保持较快的增长趋势,因此,8英寸晶圆产线的需求端未来几年将保持相对旺盛状态,供需关系取决于供给端。

晶圆---简介

晶圆是制造IC的基本原料硅是由沙子所精练出来的,晶圆便是硅元素加以纯化(99.999%),接着是将这些纯硅制成长硅晶棒,成为制造积体电路的石英半导体的材料,经过照相制版,研磨,抛光,切片等程序,将多晶硅融解拉出单晶硅晶棒,然后切割成一片一片薄薄的晶圆。

我们会听到几寸的晶圆厂,如果硅晶圆的直径越大,代表著这座晶圆厂有较好的技术。

另外还有scaling技术可以将电晶体与导线的尺寸缩小,这两种方式都可以在一片晶圆上,制作出更多的硅晶粒,提高品质与降低成本。

所以这代表6寸、8寸、12寸晶圆当中,12寸晶圆有较高的产能。

当然,生产晶圆的过程当中,良品率是很重要的条件。

晶圆是指硅半导体积体电路制作所用的硅晶片,由于其形状为圆形,故称为晶圆;在硅晶片上可加工制作成各种电路元件结构,而成为有特定电性功能之IC产品。

晶圆的原始材料是硅,而地壳表面有用之不竭的二氧化硅。

二氧化硅矿石经由电弧炉提炼,盐酸氯化,并经蒸馏后,制成了高纯度的多晶硅,其纯度高达0.99999999999。

晶圆制造厂再将此多晶硅融解,再于融液内掺入一小粒的硅晶体晶种,然后将其慢慢拉出,以形成圆柱状的单晶硅晶棒,由于硅晶棒是由一颗小晶粒在熔融态的硅原料中逐渐生成,此过程称为“长晶”。

硅晶棒再经过研磨,抛光,切片后,即成为积体电路工厂的基本原料——硅晶圆片,这就是“晶圆”。

晶圆工艺晶圆的生产工艺流程从大的方面来讲,晶圆生产包括晶棒制造和晶片制造两大步骤,它又可细分为以下几道主要工序(其中晶棒制造只包括下面的第一道工序,其余的全部属晶片制造,所以有时又统称它们为晶柱切片后处理工序):晶棒成长-- 晶棒裁切与检测-- 外径研磨-- 切片-- 圆边-- 表层研磨-- 蚀刻-- 去疵-- 抛光-- 清洗-- 检验-- 包装1、晶棒成长工序:它又可细分为:1)、融化(Melt Down):将块状的高纯度复晶硅置于石英坩锅内,加热到其熔点1420°C以上,使其完全融化。

晶圆尺寸的概念_晶圆尺寸越大越好吗

晶圆尺寸的概念_晶圆尺寸越大越好吗晶圆的概念晶圆是指硅半导体集成电路制作所用的硅晶片,由于其形状为圆形,故称为晶圆;在硅晶片上可加工制作成各种电路元件结构,而成为有特定电性功能之IC产品。

晶圆的原始材料是硅,而地壳表面有用之不竭的二氧化硅。

二氧化硅矿石经由电弧炉提炼,盐酸氯化,并经蒸馏后,制成了高纯度的多晶硅,其纯度高达99.999999999%。

晶圆的制造过程晶圆是制造半导体芯片的基本材料,半导体集成电路最主要的原料是硅,因此对应的就是硅晶圆。

硅在自然界中以硅酸盐或二氧化硅的形式广泛存在于岩石、砂砾中,硅晶圆的制造可以归纳为三个基本步骤:硅提炼及提纯、单晶硅生长、晶圆成型。

首先是硅提纯,将沙石原料放入一个温度约为2000℃,并且有碳源存在的电弧熔炉中,在高温下,碳和沙石中的二氧化硅进行化学反应(碳与氧结合,剩下硅),得到纯度约为98%的纯硅,又称作冶金级硅,这对微电子器件来说不够纯,因为半导体材料的电学特性对杂质的浓度非常敏感,因此对冶金级硅进行进一步提纯:将粉碎的冶金级硅与气态的氯化氢进行氯化反应,生成液态的硅烷,然后通过蒸馏和化学还原工艺,得到了高纯度的多晶硅,其纯度高达99.999999999%,成为电子级硅。

接下来是单晶硅生长,最常用的方法叫直拉法。

如下图所示,高纯度的多晶硅放在石英坩埚中,并用外面围绕着的石墨加热器不断加热,温度维持在大约1400℃,炉中的空气通常是惰性气体,使多晶硅熔化,同时又不会产生不需要的化学反应。

为了形成单晶硅,还需要控制晶体的方向:坩埚带着多晶硅熔化物在旋转,把一颗籽晶浸入其中,并且由拉制棒带着籽晶作反方向旋转,同时慢慢地、垂直地由硅熔化物中向上拉出。

熔化的多晶硅会粘在籽晶的底端,按籽晶晶格排列的方向不断地生长上去。

因此所生长的晶体的方向性是由籽晶所决定的,在其被拉出和冷却后就生长成了与籽晶内部晶格方向相同的单晶硅棒。

用直拉法生长后,单晶棒将按适当的尺寸进行切割,然后进行研磨,将凹凸的切痕磨掉,再用化学机械抛光工艺使其至少一面光滑如镜,晶圆片制造就完成了。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

八英寸/十二英寸晶圆如何取舍,看国内晶圆厂怎样规划

受指纹识别、LED 驱动、电源管理、MOSFET 和MCU 等芯片产品火

热的影响,全球的八英寸晶圆厂从去年到现在都一直处于产能满载的状况,某

些代工厂甚至表示将购买新的八英寸产线来满足客户的需求;但另一方面,有一

些专家则鼓吹,八英寸产线的时代使命已经完成,厂商和开发者需要转向主流

的十二英寸产线。

其实关于这两个方向的讨论,一直都存在。

就作者看来,对比当初八英

寸对六英寸产线的逐步取替,晶圆代工厂的发展主流必然是往大尺寸转移,但

还需要一个过程。

八英寸产能需求旺盛,升级转型同步推进

可以肯定的是,从目前状况看来,八英寸晶圆厂仍大有可为。

Lam Research 的Reliant 产品组总经理Evan Patton 在接受外媒采访时提到,“200mm市场似乎会持续强劲到2030 年或更后面”。

SEMI 的报告也显示,

八英寸晶圆产能需求旺盛将会至少持续到2021 年。

八寸晶圆厂数量和产能

全球领先的特色工艺晶圆制造企业——华虹宏力的营收数据也足以证实

这一点。

该公司最新的财报显示,2017 年Q4,华虹宏力的季度营收创造了历史

新高的2.169 亿美元,环比增长了3.3%,同比增长更是达到11.8%。

放大到整

个2017 财年,华虹宏力的营收也同比增长12%,达到了8.081 亿美元。

以上数据从侧面反映,华虹宏力所聚焦的领域恰处在一个黄金时代。

以现在逐渐升温的物联网为例,随处可在的智能产品不但带来了MCU

的需求,还带来了电源芯片、甚至指纹识别(智能家居中的智能锁)的需求。

另。