流体机械课程设计—校核计算2D12型压缩机

(完整版)过程流体机械2.容积式压缩机(2.1节)

• 往复压缩机机构学原理图(有十字头):

往复压缩机机构学原理图(无十字头):

• 阀片的开启、关闭由汽缸内外气体压力差与弹簧力控制;

• 弹簧作用:主要帮助阀片关闭,同时减轻阀片与升程限制器的 撞击

进气压力:0.1MPa 出口压力:0.9MPa 设:截面积:

复习上节主要内容

工作腔进行相同级次的压缩) 级差式:活塞和汽缸构成两个或两个以上工作腔(工作腔内进行

不同级别的压缩) 级:完成一次气体压缩称为一级 平衡腔:不进行气体的压缩的容积腔,其中通入适当压力的气 体,

以使活塞往返行程中的活塞力比较均衡。

§2.1.1 基本构成和工作原理

➢ 压缩机结构形式

• 列:把一个连杆对应的一组汽缸及相应动静部件称为一列 (几个连杆就是几列); 一列可能对应一个汽缸,也可能对应串在一起的几个汽缸。

v

Vs1 Vs

Vs

V 1 Vs

1

V 1 Vs

1 Vc Vs

1 m

1

1

1 m

1

实际气体:

V

1

Z4 Z3

1 m

1

• 影响λv的因素(Vs一定时):

1)α

(2-10) (2-11)

2)ε

3)m

§2.1.2.2 级的实际循环

膨胀过程指数m的确定

进气压力(绝压)105 Pa 1.5

1.5-4.0 4.0-10 10-30

级的理论循环的特点: • ①气阀无压力损失,且进、排气压力无波动。 • ②压缩过程为绝热或等温过程。 • ③所压缩气体为理想气体,压缩过程指数为定值。 • ④被压缩气体全部排出汽缸。 • ⑤无泄漏。 基本概念: • ①内止点(下止点) • ②外止点(上止点) • ③进程—走向外止点 • ④回程—走向内止点 • ⑤行程—两止点间距离 • ⑥示功图(P-V图)

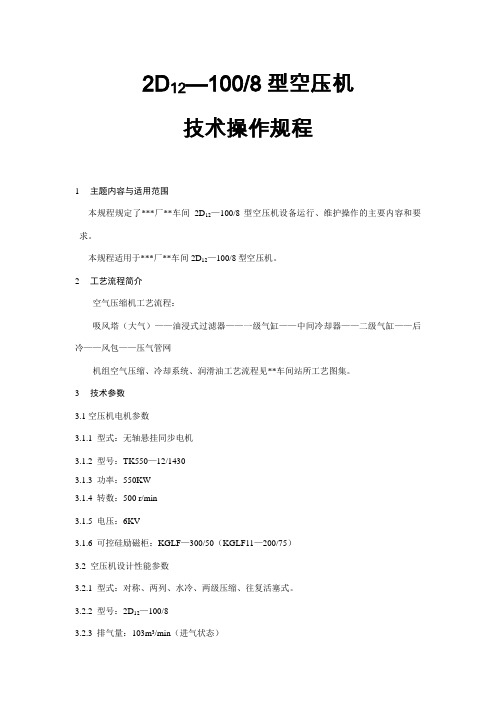

2D12-100型空压机技术操作规程

2D12—100/8型空压机技术操作规程1主题内容与适用范围本规程规定了***厂**车间2D12—100/8型空压机设备运行、维护操作的主要内容和要求。

本规程适用于***厂**车间2D12—100/8型空压机。

2工艺流程简介空气压缩机工艺流程:吸风塔(大气)——油浸式过滤器——一级气缸——中间冷却器——二级气缸——后冷——风包——压气管网机组空气压缩、冷却系统、润滑油工艺流程见**车间站所工艺图集。

3技术参数3.1 空压机电机参数3.1.1 型式:无轴悬挂同步电机3.1.2 型号:TK550—12/14303.1.3 功率:550KW3.1.4 转数:500 r/min3.1.5 电压:6KV3.1.6 可控硅励磁柜:KGLF—300/50(KGLF11—200/75)3.2 空压机设计性能参数3.2.1 型式:对称、两列、水冷、两级压缩、往复活塞式。

3.2.2 型号:2D12—100/83.2.3 排气量:103m3/min(进气状态)3.2.4 额定排气压力:Ⅰ级0.2Mpa,Ⅱ级0.8 MPa 3.2.5 气缸直径:一级 820mm,二级 480mm3.2.6 活塞行程:240mm3.2.7 转速:500r/min3.2.8 轴功率:540KW3.2.9 进气状态:常温(≤400C)大气压3.2.10 排气温度:≤160 o C3.2.11 冷却水进水温度:≤30 o C3.2.12 最终排气温度:≤400C3.3 运行技术参数,质量指标3.3.1 压气出口压力:0.6±0.05 MPa3.3.2 传动机构润滑油压力:0.15—0.3MPa3.3.3 机身润滑油温度:≤60 o C3.3.4 润滑油耗量(气缸):≤255g/h3.3.5 二级排气温度:≤160 o C3.3.6 冷却水耗量:≤24m3/h(不包括后冷)3.3.7 负荷调节器:0—100%3.4 设备维护参数3.4.1 Ⅰ级表压力:≤0.23 MPa3.4.2 Ⅱ级表压力:≤0.80MPa3.4.3 曲轴箱油池温度:≤70 o C3.4.4 各级压气出口温度:≤160 o C3.4.5 润滑油压:≥0.10 MPa3.4.6 冷却水压:≥0.10 MPa3.4.7 每小时排放一次油水3.5 机组跳闸参数3.5.1 润滑油压:低于0.10 MPa自动停机3.5.2 冷却水压:低于0.10 MPa自动停机3.6 型号说明3.6.1 空压机型号说明3.6.2 电机型号说明42D12—100/8空压机技术操作规程4.1 开车前的准备工作4.1.1 持牌检查电气具有开车条件。

2D12型往复式压缩机气阀故障诊断的时频分析方法

化 工 机 械 2003 年

2D12 型往复式压缩机气阀故障 诊断的时频分析方法

高晶波 Ξ 徐敏强 张嘉钟

(哈尔滨工业大学)

摘 要 分析了 2D12 型往复式压缩机气阀的工作过程 ,针对气阀工作特点提取吸气阀与排气阀均关闭 时刻的压缩阶段的局域声音信号 ,应用广义双线性时频法诊断气阀故障 ,给出了正常气阀和故障气阀的 时频分析图 。 关键词 往复式压缩机 气阀 时频分析 故障诊断 中图分类号 TQ051121 文献标识码 A 文章编号 025426094 (2003) 0320140204

(下转第 155 页)

第 30 卷 第 3 期 化 工 机 械 155

测得在管系 X 方向的最大单振幅值为 017408mm ,这已经超过了美国普度压缩机协会提 供的管道 (双) 振幅的危险值范围[6] 。故应对管系 进行改造 ,以避开共振 。 4 结束语

的 ,从而可能用一种统一的方法来研究它们 。对

许多常用的二次型能量化时频表示 ,都可由 Co2

hen L 提出的广义双线性时频表示得出[5] 。定义

一维时域信号 x ( t) , Cohen L 提出的广义双线性

时频表示为 :

∫ ∫ ∫ Px ( t , f ) =

∞ 2∞

∞ 2∞

∞

∞e

2j2πε(

为了分析气阀的故障 ,提取气阀故障的特征 信号 ,给出气阀的故障征兆 ,针对气阀的工作过程 中 ,当气缸内气体被压缩时 ,排气阀与吸气阀均关 闭这一时间段的局域变化 ,提取这一局域信号的 特征 ,通过双线性时频法分析气阀的故障 。这一 局域特征信号的位置从图 1b 中的吸气阀关闭时 刻的点 4 至图 1c 排气阀开启的时刻的点 1 ,即气 缸内气体压缩阶段 。 3 实测信号分析 2D12 往复式压缩机气阀常见的故障有 3 种 : 阀片断裂 ,阀片有豁口 ,弹簧失效 。这 3 种故障气 阀分 3 次装在该压缩机上 ,每次采集故障气阀的 声音信号 ,同时采集正常气阀的声音信号 。声音 传感器采用 B &K 公司生产的 4130 声音传感器 , 前置放大装置采用 B &K 公司的 442B104 ,灵敏度 为 10mV/ Pa ,图 2 下图为采集的实际声音信号 。 采集器采用 National Instrument 的 6070 采集组件 , 采样频率为 100kHz 。图 2 为采集的汽缸内压力信 号 (上图) 和气阀的声音信号 (下图) 。

流体机械课程设计

流体机械课程设计说明书题目:流体机械课程设计课程:流体机械原理专业:热能与动力工程班级:学号:姓名:指导教师:日期:2013.12.18——2014.1.11目录Ⅰ.课程设计的目的与要求 (1)Ⅱ.设计任务 (1)Ⅲ.叶轮的水力设计 (1)一.确定比转速ns (1)二.叶轮进口部分计算 (1)三.叶轮出口部分计算 (2)四.叶片数的选择和叶片其他参数的确定 (3)Ⅳ.叶轮的绘型 (4)一.画出轴面图 (4)二.验证过流部件的合理性 (5)三.绘制截面流线 (6)四.绘制中间流线 (6)五.将三条流线分点 (7)六.绘制流面展开方格网 (8)七.构造需要的主要截面流线 (9)八.设计叶片厚度分布 (10)九.构造等分线及绘制木模图 (12)Ⅰ.课程设计的目的与要求1、设计目的通过流体机械课程设计的实践教学,进一步加深对课堂知识的理解,初步掌握运用流体机械基本知识进行离心泵、轴流泵叶轮的水力设计及木模图的绘制,培养学生独立解决工程实际问题的能力。

2、要求(1)熟悉离心泵、轴流泵叶轮设计的一般原则、主要设计内容及设计要求;(2)学会收集、分析和运用水泵设计的有关资料和数据,初步掌握水泵设计基本流程;(3)培养CAD 绘图的能力;(4)培养提高独立工作能力、创造能力及综合运用专业知识解决实际工程技术问题的能力;(5)课程设计应各自独立进行,按期完成任务,提交规定的成果,不得抄袭。

Ⅱ.设计任务要求设计一台离心泵,其设计参数及相关条件如下:(1)流量Q=0.15m 3/s 。

(2)扬程H=27m 。

(3)转速n=1450r/min 。

(4)最大吸上真空度H s=5.7m 。

(5)效率%80~75=η。

(6)抽送介质为清水。

Ⅲ.叶轮的水力设计一.确定比转速ns :1732715.0145065.365.34343=⨯⨯==H Qn n sn s 在30~300之间,故选用单级单吸式离心泵。

二.叶轮进口部分计算:2.1 确定叶轮进口直径D 0兼顾汽蚀与效率,k 0=4.0mm n Q k D 188145015.04'330=⨯== 单级单吸式离心泵,取d h =0mm d D n 188'D 220=+= 2.2 确定叶片入口边直径D 1n s =173 取mm D D 1699.001== 2.3 确定叶片入口处绝对速度v 1取sm v v s m D Q A Q v 4.54.5401200=====π2.4 确定叶片入口宽度b 1m m v D Q QQ vv 55'b '95.0111====πηη取 2.5 确定叶片入口处圆周速度u 1s m n D u 8.12601450169.06011=⨯⨯==ππ 2.6 确定入口轴面速度v m1由n s =173,查图可知:k m1=0.219 g 取9.8m/s 2sm gH k v m m 0.5278.92219.0211=⨯⨯== 2.7 确定叶片入口安放角1β3.21arctan '11==u v m β 取 5=∆β 3.26'11=∆+=βββ 取 271=β三.叶轮出口部分计算3.1 确定叶轮出口直径D 2s m n u m m ngH k n k D s D 36.2560D 3342D 21)100(2.192222612======π同时可得:2 合适取可取查表得:由245.23)sin arcsin(25.16.32158.0,173********========βββm m m m m s v v m m smgH k v k n 3.3 确定叶轮出口宽度2bm m ngH k b n k b s b 47296.2)100(30.222232==== 3.4 确定叶轮出口绝对速度与圆周速度的夹角 sm v v v v v s m pv v p s m v u v m u u m u u m u 26.1208.17arctan 72.111457.008.17tan 2222222'2222222=+===∂=+===-=∞∞易知β 四.叶片数的选择和叶片其他参数的确定4.1 叶片数的选择选择叶片数:根据比转速s n173=s n 5=Z 取4.2 确定叶片厚度4.3 计算叶片入口排挤系数1ε1.1sin 11111=-=βδππεZ D D 式中mm 5.21=δ----入口处的叶片实际厚度2 1.1sin 22222=-=βδππεZ D D 式中mm 42=δ----出口处的叶片实际厚度4.5 确定叶片包角ϕ取 100=ϕⅣ.叶轮的绘型一.画出轴面图轴面投影图绘制的已知控制尺寸只有四个:叶轮半径,叶轮进口直径,叶轮出口宽度和轮毂直径,所绘轴面投影图应当满足这四个已知尺寸。

流体机械大四上学期课程设计说明书

课程设计说明书题目: 流体机械及工程课程设计院(部):能源与动力工程学院专业班级:流体班学号:学生姓名:指导教师:起止日期:2011.12.30——2012.1.13流体机械及工程课程设计设计任务书设计依据:流量Q:313m/h扬程H:22m转速n: 1450 r/min效率 :63.5%空化余量NPSH1.2R输送介质相对密度1任务要求:1.用速度系数法进行离心泵叶轮的水力设计。

2.绘制叶轮的木模图和零件图,压出室水力设计图。

3.写课程设计说明书4.完成Auto CAD出图目 录第一章 结构方案的确定……………………………………………………………5 1.1确定比转数 …………………………………………………………………3 1.2确定泵进、出口直径 ………………………………………………………3 1.3泵进出口流速 ………………………………………………………………3 1.4确定效率和功率 ……………………………………………………………4 1.5电动机的选择轴径的确定 …………………………………………………4 第二章 叶轮的水力设计 …………………………………………………………5 2.1 叶轮进口直径D 0的确定……………………………………………………5 2.2 叶轮出口直径D 2的确定……………………………………………………6 2.3确定叶片出口宽度 2b ………………………………………………………6 2.4确定叶片出口安放角2β .........................................................6 2.5确定叶片数Z ........................................................................6 2.6精算叶轮外径D 2 .....................................................................6 2.7叶轮出口速度 (8)2.8确定叶片入口处绝对速度1V 和圆周速度1u (9)第三章 画叶轮木模图与零件图 ............................................................9 3.1叶轮的轴面投影图 ..................................................................9 3.2绘制中间流线........................................................................11 3.3流线分点(作图分点法) (11)3.4确定进口角1β........................................................................13 3.5作方格网 ..............................................................................14 3.6绘制木模图 ........................................................................15 第四章 压水室的设计 (17)4.1 基圆直径3D的确定 ...............................................................17 4.2 压水室的进口宽度 (17)4.3 隔舌安放角ϕ0 (17)4.4 隔舌的螺旋角α0 ..................................................................17 4.5 断面面积F (17)4.6 当量扩散角...........................................................................18 4.7各断面形状的确定..................................................................18 4.8压出室的绘制 (20)1.各断面平面图 ..................................................................20 2. 蜗室平面图画..................................................................20 3.扩散管截线图............................................................ (21)结束语 ....................................................................................17 参考文献 (18)第一章 结构方案确定1.1 确定比转数计算泵的比转数n s ,确定泵的结构方案。

流体机械课程设计说明书

课程设计说明书题目: 流体机械及工程课程设计院(部):能源与动力工程学院专业班级:学号:学生姓名:指导教师:起止日期:2015.1.5——2015.1.17设计数据要求:流量Q(m3/h):25扬程H(m):18转速n(r/min):2900任务要求:1、利用速度系数法进行叶轮的水力设计,并绘制木模图2、压水室水力设计,绘制压水室断面及平面图3、撰写课程设计说明书4、完成Auto CAD 出图目 录第一章 结构方案的确定 1.1确定比转数1.2确定泵进、出口直径 1.3泵进出口流速 1.4确定效率和功率1.5电动机的选择轴径的确定 第二章 叶轮的水力设计2.1 叶轮进口直径D 0的确定 2.2 叶轮出口直径D 2的确定 2.3确定叶片出口宽度 2b 2.4确定叶片出口安放角2β 2.5确定叶片数Z 2.6精算叶轮外径D 2 2.7叶轮出口速度2.8确定叶片入口处绝对速度1V 和圆周速度1u 第三章 画叶轮木模图与零件图3.1叶轮的轴面投影图 3.2绘制中间流线3.3流线分点(作图分点法) 3.4确定进口角1β 3.5作方格网 3.6绘制木模图 第四章 压水室的设计4.1 基圆直径的确定 4.2 压水室的进口宽度4.3 隔舌安放角4.4 隔舌的螺旋角 4.5 断面面积F 4.6 当量扩散角4.7各断面形状的确定 4.8压出室的绘制 1.各断面平面图 2. 蜗室平面图画 3.扩散管截线图参考文献3D ϕ0α0一、结构方案的确定1.1比转速sn100.94sn===1.2确定泵进出口直径1.2.1泵进口直径sDsD K=取45sK=~()4553.566.9sD mm=⨯=~~取55sD mm=1.2.2泵出口直径dDd dD K= 3.5 4.5dK=~()3.54.546.8dD mm=⨯=~~60.2取50dD mm=1.3泵进出口流速1.3.1泵进口速度sυ22254436002.92/0.055ssQm sDυππ⨯===⨯1.3.2泵出口速度dυ22254436003.54/0.05ddQm sDυππ⨯===⨯1.4估算泵的效率1.4.1水力效率hη10.08351g10.08350.84hη=+=+⨯≈1.4.2容积效率v η2323110.9710.6810.68101v s n η--===++⨯ 1.4.3机械效率m η只考虑圆盘摩擦损失 76761110.0710.070.93100.94100100m s n η=-=-⨯=⎛⎫⎛⎫⎪ ⎪⎝⎭⎝⎭取轴承、填料损失为2%,则0.91m η= 1.4.5泵的总效率η0.840.960.9173.4%h v m ηηηη==⨯⨯=1.4确定效率和功率 1.4.1确定功率P1泵的轴功率P3251109.81183600 1.61100010000.76gQHP KW ρη⨯⨯⨯⨯===⨯2电机功率g Pg tkP P η=原动机为电动机,取 1.15k =;传动方式为直联传动,取 1.0t η=1.151.61 1.851g tkP P KW η==⨯=, 选配套轴功率 1.2 1.2 1.61 1.93c P P KW ==⨯= 1.4.2扭矩n M1.9395509550 6.362900c n P M N m n =⨯=⨯=⋅1.4.3最小轴径dd =材料选用45号钢,取[]45MPa τ=8.9d mm === 取9d mm = 二、叶轮水力设计 2.1初步计算叶轮主要尺寸 2.1.1进口当量直径0D0D k =兼顾效率与汽蚀,0 4.0~4.5k =0 4.0~4.553.5~60.2D mm=⨯=()取055D mm = 0 4.11k = 2.1.2进口直径j D由于采用悬臂式结构,0h d =,则 55j D mm ==2.2出口直径2D2D k = 1229.35100s D D n k k -⎛⎫= ⎪⎝⎭式中 2D k —2D 修正系数。

流体机械课程设计说明书

目录第一章概述 (1)1.1压缩机的分类 (1)1.2压缩机特点 (1)1.3压缩机基本结构 (1)第二章总体设计 (2)2.1 设计活塞式压缩机应符合以下基本原则 (2)2.2结构方案的选择 (2)2.3压缩机的驱动 (2)2.4压缩机的转速和行程的确定 (3)第三章热力计算 (4)3.1确定各级压力比 (4)3.2计算各级排气温度 (5)3.3确定各级容积效率 (5)3.4确定各级气体的可压缩性系数 (7)3.5确定各级行程容积 (7)3.6确定活塞杆直径 (8)3.7计算气缸直径 (8)3.8修正各级公差压力和温差 (9)3.9计算活塞力 (10)3.10计算轴功率,选择电动机 (11)第四章动力计算 (13)4.1计算第一列的惯性力 (13)4.2计算各列摩擦力 (13)4.3计算第I列气体力 (14)4.4计算第II列气体力 (15)第一章概述1.1压缩机的分类现代工业中,压缩机的机械用途愈来愈多.各种形式的压缩机,按工作原理区分为两大类:速度式和容积式.速度型压缩机靠气体在高速旋转叶轮的作用下,得带巨大的功能,随后在扩压器中急剧降速,使气体的动能转变为失能.容积式压缩机靠汽缸内往复回转的活塞,是容积缩小而提高气体压力.1.2压缩机特点活塞式压缩机与其他类型的压缩机相比,特点是:压力范围最广、效率高、适应性强。

1.3压缩机基本结构(1)基本部分:包括机身、中体、曲轴、连杆、十字头等部件。

其作用是传递动力,连接基础与汽缸部分。

(2)汽缸部分:包括汽缸、气阀、活塞、填料以及安置在汽缸上的排气量调节装置等部分,其作用是形成压缩容积和防止气体泄漏。

(3)辅助部分:包括冷凝器。

缓冲器、液体分离器、安全阀、油泵、注油器以及各种管路系统,这些部件是保证压缩机正常运转第二章总体设计2.1 设计活塞式压缩机应符合以下基本原则(1)满足用户提出的排气量、排气压力以及有关使用条件的要求(2)有足够长的使用寿命(应理解为压缩机需要大修时间的间隔长短)足够高的实用可靠性(应理解为压缩机被迫停车的次数)(3)有较好的运转经济性(4)有良好的动力平衡性(5)维护检修方便(6)尽可能采用新结构、新技术、新材料(7)制造工艺性良好(8)机器的尺寸小、质量轻2.2结构方案的选择机器的形式:采用立式压缩机,其优点在于:活塞工作表面不承受活塞质量,因而汽缸和活塞的磨损比卧式的小且均匀,活塞环的工作条件有所改善,能延长机器的实用寿命。

2D12-100/8型空压机故障分析及处理

2D12-100/8型空压机故障分析及处理作者:屈晓春来源:《科技视界》 2013年第23期屈晓春(汉中嘉陵矿业有限责任公司,陕西略阳 724301)【摘要】本文阐述了2D12-100/8型空压机的特点,并提出2D12-100/8型空压机常见的故障,进而可以用不同的方法进行处理,以供同行参考。

【关键词】空压机;故障分析;处理1 2D12-100/8型空压机的概述及特点空压机的工作原理2D12-100/8 型空气压缩机为两列对动平衡型一般用固定的往复活塞式压缩机,其生产能力为排气量100m3/min,额定排气压力0.80MPa。

TK550-12/1430型高压同步电动机驱动压缩机曲轴旋转,带动两侧连杆,并经十字头、活塞杆分别使一、二级活塞在一、二级气缸内作水平方向的往复对动。

当压缩机工作时,往复式活塞两侧分别吸气和压气,使自由状态的空气先经组合式空气消声过滤器被吸入一级气缸,并压缩到0.18-0.22MPa后排出至中间冷却器冷却,然后被吸入二级气缸,并继续压缩到额定压力0.80MPa后,排出至冷却器,最终输入储气囊。

该压缩机的机身为方形敞开式结构,拆下上盖、拉杆、撑梁及前后盖,可方便拆装、检修曲轴、连杆等传动机构,机身正面有油面指示器和放油口,打开机身上的呼吸器罩可向机身油池内加油,在机身上曲轴除有两点主要支承外,尚有第三点辅助支承,在辅助支承一侧的曲轴外伸端上悬挂着电动机的转子。

主轴瓦和连杆大头瓦皆为薄壁瓦,十字头与十字头销为浮动联接,十字头摩擦面浇以巴士合金,十字头与活塞杆之间靠结合器和背帽紧固相连,其间有可调整气缸活塞死点间隙的垫片。

活塞用活塞螺母、锁紧螺母和止退垫圈固紧在活塞杆的凸肩上,为减轻往复运动部分质量,一级活塞制成焊接结构,二级活塞为铸铁件。

一、二级活塞下部均浇以巴士合金。

一、二级气缸为分体结构,由环形的缸体、锥形的缸座、缸盖组成,为三层壁结构,形成冷却水夹层和气室,进排气口设在缸体上其位置一级为下进上排,二级为上进下排,一级气缸每一侧工作腔各有进、排气阀四个,二级气缸每一侧工作腔各有进排气阀两个,皆为多环窄通道低行程的环状阀。

压缩机课程设计

压缩机课程设计(总12页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除压缩机课程设计学号:班级:姓名:专业:指导老师:二零一三年七月课程设计题目已知参数:设计任务:对活塞压缩机进行热力和动力计算。

热力计算一、 设计原始数据: 排气量:min /1530m Q =进气压力:Ps=0.5MPa(绝对压力) 进气温度:ts=293K排气压力:Pd=6.9MPa(绝对压力) 二、 热力计算: 1、计算总压力比: 2、压力比的分配: 3、计算容积系数:查《工程热力学》(第四版)沈维道主编,得: 20℃,0.5MPa 时,天然气3195.17015.12451.211===Cv Cp k ; 30℃,1.8575MPa 时,天然气35.17015.13471.222===Cv Cp k ; 50℃,6.9MPa 时,天然气46.18231.16706.233===Cv Cp k 。

所以可以大致取值:第Ⅰ级压缩过程,绝热指数34.11=k ; 第Ⅱ级压缩过程,绝热指数46.12=k 。

查《往复活塞压缩机》郁永章主编,P31,表1-2算得: 第Ⅰ级压缩过程,膨胀指数255.11=m ; 第Ⅱ级压缩过程,膨胀指数352.12=m 。

据《往复活塞压缩机》郁永章主编,P29内容可取: 第Ⅰ级压缩过程,相对余隙容积14.01=α; 第Ⅱ级压缩过程,相对余隙容积16.02=α。

由公式: )1(11--=mv εαλ ,得:第Ⅰ级压缩过程,容积系数742.0=v λ; 第Ⅱ级压缩过程,容积系数738.0=v λ。

4、确定压力系数:由于各级因为弹簧力相对气体压力要小的多,压力系数p λ在0.98——1.0之间。

故取:第Ⅰ级压力系数99.01=p λ; 第Ⅱ级压力系数0.12=p λ。

5、确定温度系数:查《往复活塞压缩机》郁永章主编,P32,图1-23.由于所设计的压缩机为水冷式压缩机,且天然气成分多为小 绝热指数的多原子气体。

机械设计课程设计zl12

机械设计课程设计zl12一、课程目标知识目标:1. 学生能理解并掌握机械设计的基本原理,包括力学、材料力学、机械原理等基础知识。

2. 学生能够运用所学知识,针对给定的机械设计问题,进行方案设计、计算和绘图。

3. 学生能了解并描述zl12型号机械设计的具体要求,结合实际案例进行分析。

技能目标:1. 学生能够运用CAD软件进行机械零件的绘制,掌握二维和三维绘图技巧。

2. 学生能够运用相关计算工具和软件,完成机械设计中的计算任务,如强度计算、刚度计算等。

3. 学生具备团队协作能力,能够与他人共同完成复杂的机械设计项目。

情感态度价值观目标:1. 学生对机械设计产生浓厚的兴趣,培养创新意识和实践能力。

2. 学生能够认识到机械设计在实际工程中的应用价值,增强社会责任感和使命感。

3. 学生在课程学习中,形成严谨、求实、勤奋的学习态度,培养良好的职业道德。

本课程针对高年级学生,充分考虑学生的知识水平和实践能力,强调理论联系实际,注重培养学生的动手操作能力和团队协作精神。

课程目标具体、可衡量,旨在使学生能够掌握机械设计的基本知识和技能,为未来从事相关领域工作打下坚实基础。

同时,课程目标分解为具体的学习成果,便于后续教学设计和评估。

二、教学内容本章节教学内容主要包括以下几部分:1. 机械设计基本原理:复习力学、材料力学、机械原理等基础知识,重点讲解机械设计中的强度、刚度、稳定性等关键概念。

2. 机械设计方法:介绍zl12型号机械设计的具体要求,分析典型机械设计案例,使学生了解设计流程和方法。

3. 机械零件设计:详细讲解各类机械零件的设计原则和计算方法,如轴、齿轮、轴承、联轴器等。

4. CAD软件应用:教授CAD软件的基本操作,使学生掌握二维和三维绘图技巧,应用于机械零件的绘制。

5. 机械设计计算:介绍相关计算工具和软件,如Excel、MathCAD等,用于完成机械设计中的计算任务。

6. 团队协作与项目实践:分组进行机械设计项目实践,培养学生团队协作能力,提高解决实际问题的能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对称平衡式无油润滑石油气压缩机学院机电工程学院专业过程装备与控制工程姓名学号指导教师目录1章绪论 (1)1.1 压缩机的分类 (1)1.2 压缩机的工作原理 (3)1.3 压缩机的基本结构 (3)1.4 活塞式压缩机的应用 (3)1.5 设计活塞式压缩机应符合以下基本原则 (4)2章压缩机的热力计算 (5)2.1步确定压力比及各级名义压力 (5)2.1.1等压力比分配原则确定各级压力比 (5)2.1.2级名义进、排气压力如下 (5)2.2步计算各级排气温度 (5)2.3算各级排气系数 (6)2.3.1算容积系数λV (6)2.3.2压力系数λp的选择 (7)2.3.3温度系数λT的选取 (7)2.3.4泄漏系数λ1的计算: (7)2.3.5各级排气系数计算结果列入表1-5 (8)2.4算各级凝析系数及抽加气系数 (8)2.4.1凝析系数 (8)2.4.2 抽加气系数μ0 (10)2.5 初步计算各级气缸行程容积 (10)2.6 确定活塞杆直径 (10)2.6.1 计算任一级活塞总的工作面积 (11)2.6.2 暂选活塞杆直径 (11)2.6.3 非贯穿活塞杆双作用活塞面积的计算 (11)2.6.4 计算活塞上所受气体力 (11)2.7 计算各级汽缸直径 (12)2.7.1 计算非贯穿活塞杆双作用气缸直径 (12)2.7.2 确定各级气缸直径 (13)2.8 计算气缸直径圆整后的实际行程容积、各级名义压力及压力比 (13)2.8.1 计算各级实际行程容积V h' (13)2.8.2 各级名义压力及压力比 (13)2.9 按修正后的名义压力考虑压力损失后计算缸内实际压力 (14)2.10 根据实际压力比,计算各级实际排气温度 (16)2.11 计算缸内最大实际气体力并核算活塞杆直径 (16)2.11.1 第I列(第I级) (17)2.11.2 第II列(第II级) (17)2.12复算排气量 (18)2.13 计算功率并选取电机 (19)1.13.1 计算各级指示功率 (19)2.13.2 整机总指示功率 (19)2.13.3 轴功率N z (19)2.13.4 所需电机功率 (19)2.14 热力计算结果数据 (20)2.14.1 各级名义、实际压力及压力比 (20)2.14.2 各级实际排气温度 (20)2.14.3 气缸直径 (20)2.14.4 气缸行程容积 (20)2.14.5 实际排气量 (20)2.14.6 活塞上最大气体力 (20)2.14.7 电动机功率 (20)2.14.8 活塞杆直径 (20)3 章压缩机的动力计算 (21)3.1 运动计算 (21)3.1.1 速度 (22)3.1.2 位移 (22)3.2 气体力计算 (22)3.2.1 各过程压力: (22)3.2.2 气体力: (23)3.2.3 将计算结果列入表中: (23)3.3 往复惯性力计算 (23)3.3.1 往复运动质量的计算 (23)3.3.2 活塞加速度 (23)3.3.3 计算各级往复惯性力 (23)3.4 摩擦力的计算 (23)3.4.1 往复摩擦力的计算R s (24)3.4.2旋转摩擦力R r的计算 (24)3.5综合活塞力计算及综合活塞力图的绘制 (25)P (25)3.5.1将气体力、往复惯性力及往复摩擦力合成得到就是综合活塞力∑3.5.2列的综合活塞力图的绘制 (25)3.6切向力的计算及切向力图的绘制 (26)3.6.1切向力的计算 (26)3.6.2作切向力图 (26)3.6.3平均切向力的计算 (26)3.7作列中各相关力图 (27)3.8作幅度面积向量图 (27)3.8.1求曲线包围面积 (27)3.8.2作幅度面积向量图 (27)3.9 飞轮矩的计算 (28)3.9.1 压缩机一转中的能量最大变化量L (28)3.9.2 旋转不均匀度δ的选取 (28)3.9.3 飞轮矩的计算 (28)3.10 分析本压缩机动力平衡性能 (28)参考文献 (39)1 绪论容积式流体机械(Positive displacement fluid machinery):靠泵腔容积的变化来吸入与排出介质,来转换能量的为容积式流体机械。

主要有:容积式压缩机;容积泵。

1.1 压缩机的分类一、按工作原理分类1.容积式压缩机直接对一可变容积中的气体进行压缩,使该部分气体容积缩小、压力提高。

其特点是压缩机具有容积可周期变化的工作腔。

2.动力式压缩机它首先使气体流动速度提高,即增加气体分子的动能;然后使气流速度有序降低,使动能转化为压力能,与此同时气体容积也相应减小。

其特点是压缩机具有驱使气体获得流动速度的叶轮。

二、按排气压力分类表1-1 压缩机按排气压分类表三、按压缩级数分类单级压缩机气体仅通过一次工作腔或叶轮压缩两级压缩机气体顺次通过两次工作腔或叶轮压缩多级压缩机气体顺次通过多次工作腔或叶轮压缩,相应通过几次便是几级压缩机。

四、容积流量分类名称容积流量/(m3/min)微型压缩机 <1小型压缩机 1~10中型压缩机 10~100大型压缩机≥100五、压缩机按结构或工作特征的分类图1-1 压缩机按结构或工作特征的分类图表容积式压缩机--直接依靠改变气体容积来提高气体压力的压缩机。

往复式压缩机--是容积式压缩机,其压缩元件是一个活塞,在气缸内作往复运动。

回转式压缩机--是容积式压缩机,压缩是由旋转元件的强制运动实现的。

滑片式压缩机--是回转式变容压缩机,其轴向滑片在同圆柱缸体偏心的转子上作径向滑动。

截留于滑片之间的空气被压缩后排出。

液体-活塞式压缩机--是回转容积式压缩机,在其中水或其它液体当作活塞来压缩气体,然后将气体排出。

罗茨双转子式压缩机--属回转容积式压缩机,在其中两个罗茨转子互相啮合从而将气体截住,并将其从进气口送到排气口。

没有内部压缩。

螺杆压缩机--是回转容积式压缩机,在其中两个带有螺旋型齿轮的转子相互啮合,从而将气体压缩并排出。

速度型压缩机--是回转式连续气流压缩机,在其中高速旋转的叶片使通过它的气体加速,从而将速度能转化为压力。

这种转化部分发生在旋转叶片上,部分发生在固定的扩压器或回流器挡板上。

离心式压缩机--属速度型压缩机,在其中有一个或多个旋转叶轮(叶片通常在侧面)使气体加速。

主气流是径向的。

轴流式压缩机--属速度型压缩机,在其中气体由装有叶片的转子加速。

主气流是轴向的。

混合流式压缩机--也属速度型压缩机,其转子的形状结合了离心式和轴流式两者的一些特点。

图1-2 常见压缩机结构图1.2 压缩机的工作原理压缩机的工作原理是压缩气体的体积,使单位体积内气体分子的密度增加以提高压缩空气的压力;速度型压缩机的工作原理是提高气体分子的运动速度,使气体分子具有的动能转化为气体的压力能,从而提高压缩空气的压力。

1.3 压缩机的基本结构其组成大致可以分为三个部分:(1)基本部分:包括机身、中体、曲轴、连杆、十字头组成,其作用是传递动力、连接基础和气缸部分。

(2)气缸部分:包括气缸、气阀、活塞、填料以及安置在气缸上的排气量调节装置等部分,其作用是形成压缩容积和防止气体泄漏。

(3)辅助部分:包括冷凝器、缓冲器、液体分离器、滤清器、安全阀、油泵、注油器及各种管路系统,这些部件是保证压缩机正常运转。

(4)或非相向运动的结构称对置型;气缸中心线之间有某一夹角称为角度式压缩机。

1.4 活塞式压缩机的应用空气具有可压缩性,经空气压缩机做机械运动使本身体积缩小,压力提高后的空气称为压缩空气。

它是一种重要的动力源,有着无污染,清晰透明,输送方便,无害,易燃性小,不怕起负荷等显著的特点。

空气压缩机作为一种重要的能源产生形式,被广泛应用于生活生产的各个环节。

尤其是双螺杆式的空气压缩机被广泛应用机械,冶金,电子电力,医药,包装,化工,食品,采矿,纺织,交通等众多工业领域,成为压缩空气的主流产品空压机,就是把一个标准大气压的空气通过能量转化的方式输出来满足用户需求的空气的设备,能量转化一般都是可理解为机械能转为动能。

按压缩方式分为动力式和容积式,动力式又分为透干式离心式等;容积式分为活塞式螺杆式滑片式等。

在化工生产中,往复式压缩机已成为关键设备,压缩机应用有以下几个方面:(1)气体输送应用;(2)化工及石油化工工艺应用;(3)制冷工程和气体分离应用;(4)传统的空气动力:风动工具,凿岩机、风镐、气动扳手,气动喷砂;(5)仪表控制及自动化装置,如加工中心的刀具更换等;(6)车辆制动,门窗启闭;(7)喷气织机中用压缩空气吹送纬纱以代替梭子。

1.5 设计活塞式压缩机应符合以下基本原则(1)满足用户提出的排气量、排气压力以及有关使用条件的要求;(2)有足够长的是用寿命(应理解为压缩机需要大修时间的间隔长短),足够(3)高的使用可靠性(应理解为压缩机被迫停车的次数);(4)有较好的运转经济性;(5)有良好的动力平衡性(6)维护检修方便;(7)尽可能采用新结构、新技术、新材料;(8)制造工艺性良好;(9)机器的尺寸小、质量轻。

在选择压缩机级数时要使机器消耗的功最小、排气温度应在条件许可的范围内。

机器质量轻、造价低,要使机器具有较高的热效率,则级数越多越好,然而级数增多,则阻力损失增加,机器总效率反而降低,结构也更加复杂,造价更大上升。

在无油润滑压缩机中,密封元件采用自润滑材料,有些自润滑材料的最适宜的工作温度也有限制,例如聚四氟乙烯的工作温度,不能超过(压力越高则温度应控制的越低)。

在确定级数和各级压力比时应考虑这一点。

因此必须根据压缩机的额容量和工作特点,恰当的选择级数和压力比。

综合各因素考虑,选择二级压缩。

2 压缩机的热力计算2.1步确定压力比及各级名义压力2.1.1等压力比分配原则确定各级压力比z z II k p p εε==Ⅰ12 (1-1) 两级压缩总压力比73.1211.04.1p p 12===ⅠⅡε 取57.373.12====εεεⅡⅠ2.1.2级名义进、排气压力如下k k k p p ε⋅=12,k k p p 2)1(1=+ (1-2)表2-1各级名义进、排气压力(MPa )2.2步计算各级排气温度按绝热过程考虑,各级排气温度可用下式求解:εk k T T112-= (1-3)介质是空气,k =1.4。

计算结果如表2-2示。

计算结果表明排气温度T 2<140℃,在允许使用范围内。

表2-2各级名义排气温度因为压缩机工作压力不高,介质为石油气,全部计算可按理想气体处理。

由排气系数计算公式:λλλλλlT p v = (1-4) 分别求各级的排气系数。

2.3.1算容积系数λV)1(11--=ελαmV (1-5) 其中,多变膨胀指数m 的计算按表2-3得:表2-3按等熵指数确定气缸膨胀过程等端点指数I 级多变膨胀指数m Ⅰ=1.25;II 级多变膨胀指数m Ⅱ=1.30;则各级容积系数为:111.251(1)10.1(2.6461)0.8822I I I m v λαε=--=--=111.301(1)10.12(2.6461)0.8664IIII II m v λαε=--=--=2.3.2压力系数λp 的选择考虑到用环状阀,气阀弹簧力中等,吸气管中压力波动不大,两级压力差也不大,可选取λⅠp =0.97, λⅡp =0.99(选择范围:Ⅰ级0.95~0.98;多级0.98~1.0)2.3.3 温度系数λT的选取考虑到压缩比不大,气缸有较好的水冷却,气缸尺寸及转速中等,从图II-1-6 查得λT 在0.935~0.975范围内,可选取λTⅠ=λTⅡ=0.96。