Hydra—Lift智能型双井模式液压抽油机研究

《二次调节抽油机液压系统设计与研究》

《二次调节抽油机液压系统设计与研究》篇一一、引言随着石油工业的不断发展,抽油机作为油田开采的重要设备,其性能的优化与提升显得尤为重要。

二次调节抽油机液压系统作为一种新型的抽油机驱动系统,具有高效、节能、稳定等优点,在石油开采领域具有广泛的应用前景。

本文将重点介绍二次调节抽油机液压系统的设计与研究,以期为相关领域的研发与应用提供参考。

二、液压系统设计基础在设计二次调节抽油机液压系统时,首先要明确设计基础和原则。

该系统需满足高效、节能、稳定的基本要求,同时需考虑到系统的可靠性、维护性以及成本等因素。

设计过程中,需遵循以下原则:1. 系统应具有较高的传动效率,以降低能耗;2. 系统应具备较好的稳定性,以保证抽油机的正常运转;3. 系统应具备较高的可靠性,以降低故障率;4. 系统应便于维护,降低维护成本。

三、二次调节液压系统结构设计二次调节抽油机液压系统的结构设计主要包括以下几个方面:1. 动力部分:采用液压泵作为动力源,为系统提供动力;2. 调节部分:通过液压阀、执行器等元件实现系统的二次调节,包括压力、流量等参数的调节;3. 执行部分:将调节后的液压能转化为机械能,驱动抽油机进行工作;4. 辅助部分:包括油箱、滤油器、冷却器等元件,保证系统的正常运行。

四、关键元件设计与选型在二次调节抽油机液压系统的设计中,关键元件的设计与选型至关重要。

主要包括以下几个方面:1. 液压泵:选择合适的液压泵,以满足系统的动力需求;2. 液压阀:选择具有较高控制精度和稳定性的液压阀,以保证系统的调节性能;3. 执行器:根据实际需求选择合适的执行器,将液压能转化为机械能;4. 其他元件:如滤油器、冷却器等,需根据系统需求进行合理选型和配置。

五、系统性能分析与优化在完成二次调节抽油机液压系统的设计后,需要进行系统性能分析与优化。

主要包括以下几个方面:1. 性能分析:通过建立数学模型、进行仿真分析等方法,对系统的性能进行评估;2. 参数优化:根据性能分析结果,对系统的参数进行优化,以提高系统的性能;3. 实验验证:通过实验验证优化后的系统性能,确保系统满足设计要求;4. 持续改进:根据实验结果和实际运行情况,对系统进行持续改进,以提高系统的可靠性和稳定性。

抽油机智能平衡装置的研究与应用

抽油机智能平衡装置的研究与应用作者:周小东赵海云周凯来源:《中国化工贸易·下旬刊》2017年第06期摘要:随着油田勘探开发的逐步深入,大斜度井、低产井、稠油井、出砂井数量逐年上升,部分抽油机超期服役有的高达30~40年之久,导致设备管理难度越来越大,抽油机平衡度整体水平逐年降低,减速箱打齿、串轴等故障频发。

针对这些问题,我们进行了新型平衡方法的研究,最终研究出了抽油机智能平衡装置。

通过现场应用,取得了很好的效果,并具有极大的推广前景。

关键词:抽油机;智能平衡;平衡率;杠杆平衡1 传统抽油机平衡调整存在问题随着油田勘探开发的逐步深入,大斜度井、低产井、稠油井、出砂井数量逐年上升,部分抽油机超期服役有的高达30~40年之久,导致设备管理难度越来越大,抽油机平衡度整体水平逐年降低,减速箱打齿、串轴等故障频发。

据统计全国各油田抽油机平衡度合格率整体水平较低,有的油田甚至低于40%,抽油机平衡度差造成的能源浪费异常严重,要调整抽油机平衡必须停抽,在吊车和升降机配合下,需3~4人耗时2个小时方可完成。

抽油井停抽调整平衡,对无自喷能力的抽油井而言,意味着油井不出油;对出砂油井而言停抽轻则造成沉砂卡泵,重则砂埋油层迫使油井停产;对低能油井而言,停抽后液面下降,启抽后多达5~6个小时方可正常出油;同时,人工调整平衡工人劳动强度极大、操作繁琐,接触电器和机械设备安全风险极高。

为解决这一技术难题,我们依据杠杆平衡原理,在游梁式抽油机游梁尾部加装一个可智能调节配重力臂的尾游梁,并采用太阳能为电机提供动力来驱动摆锤游标式配重体。

地面采集控制装置自动分析平衡状况,确定游标式配重体的移动方向,从而实现了智能平衡。

2 智能平衡装置工作原理抽油机智能平衡装置是安装在游梁式抽油机游梁尾部的一个可调节配重力臂的尾游梁,尾游梁上安装有依靠太阳能储能驱动的带摆锤的游标式配重体,摆锤摆动的方向与游标移动的方向相同,当游标移动到尾游梁最前端(靠近驴头的一端为前端)时,摆锤也已经达到向前的最大位置,这时游标式配重体的力臂最短,尾游梁力矩最小;相反,当游标移动到尾游梁最后端(远离驴头的一端为后端)时,摆锤也已经达到向后的最大位置,这时游标式配重体的力臂最长,尾游梁力矩最大。

《2024年二次调节抽油机液压系统设计与研究》范文

《二次调节抽油机液压系统设计与研究》篇一一、引言随着石油工业的不断发展,抽油机作为油田开采的重要设备,其性能的优化与提升显得尤为重要。

二次调节抽油机液压系统作为一种新型的抽油机驱动系统,具有较高的能量利用效率和良好的系统稳定性,因此受到了广泛关注。

本文旨在探讨二次调节抽油机液压系统的设计与研究,以期为相关领域的研究与应用提供参考。

二、二次调节抽油机液压系统的基本原理二次调节抽油机液压系统主要由动力源、液压泵、液压马达、控制系统等部分组成。

其基本原理是通过动力源驱动液压泵,将机械能转化为液压能,再通过液压马达将液压能转化为机械能,从而实现抽油机的运动。

在二次调节过程中,系统通过调节液压泵的输出压力和流量,实现对抽油机运动速度和力量的精确控制。

三、二次调节抽油机液压系统的设计1. 动力源设计动力源是二次调节抽油机液压系统的核心部分,其性能直接影响到整个系统的运行效果。

设计时需根据实际需求选择合适的动力源类型(如电动机、柴油机等),并确保其输出功率满足系统需求。

此外,还需考虑动力源的可靠性、维护性以及环保性等因素。

2. 液压泵与液压马达设计液压泵和液压马达是二次调节抽油机液压系统的关键部件,其性能直接影响到系统的传动效率和稳定性。

设计时需根据实际需求选择合适的类型和规格,并确保其具有良好的耐磨性、抗腐蚀性和抗冲击性。

同时,还需考虑液压泵和液压马达的匹配程度,以确保系统运行过程中的稳定性和可靠性。

3. 控制系统设计控制系统是二次调节抽油机液压系统的“大脑”,负责实现对整个系统的精确控制。

设计时需考虑控制系统的可靠性、稳定性和可维护性等因素,同时还要确保控制系统能够根据实际需求进行灵活调整。

此外,还需考虑控制系统的能源消耗和环保性能,以降低系统运行成本。

四、二次调节抽油机液压系统的研究1. 理论分析通过对二次调节抽油机液压系统的理论分析,可以深入了解其工作原理和性能特点。

这包括对系统中的压力、流量、速度等参数的分析,以及对系统在不同工况下的运行状态的研究。

液压抽油机研究现状及展望

8 2

d o i : 1 0 . . 1 0 0 0 — 4 8 5 8 . 2 0 1 7 . 0 4 . 0 1 5

液压 与 气动

2 0 1 7年 第 4期

液 压 抽 油 机 研 究 现 状 及 展 望

张 雷

2 5 7 0 0 0 ) ( 中 国石 油 化 工 股 份 有 限公 司 胜 利 油 田分 公 司 石 油 工 程 技 术 研 究 院 ,山东 东 营

s t r o k e a n d a d j u s t i n g r f e q u e n c y s t r o k e a n d s a f e t y p r o t e c t i o n, v e r y e ic f i e n t i n e n e r g y s a v i n g ,a n d S O o n .T h e r e f o r e

ZHA NG Le i

( P e t r o l e u m E n g i n e e r i n g T e c h n o l o g y R e s e a r c h I n s t i t u t e ,S h e n g l i O i l i f e l d B r a n c h , C h i n a P e t r o l e u m a n d

液压抽油机的应用及分析

液压抽油机的应用及分析张义铁【摘要】Hydraulic pumping unit consists of hydraulic powersystem ,intelligent control system and executive system with advantages under twin-well running mode as follows:having obvious energy saving effect ,visual data acquisi‐tion and higher automation level ,being convenient in parameter adjustment and easy in pump collision ,limited load‐ing which can avoid rod broken caused by supercharge ,accurately controlling oil wells ,automatically adjusting insuf‐ficient liquidsupply ,having alterable up and down stroke speed and also having great rod hoisting capacity with long stroke and low -frequency stroke .%液压抽油机主要由液压动力系统、智能控制系统、执行系统3个部分组成。

液压抽油机在双井运行模式下,具有明显的节能效果;录取数据直观,自动化程度高;调整参数方便,碰泵操作简单;载荷限定,可避免负荷过大导致的杆断;对油井能够进行精确控制;供液不足可自动调整;具有可变的上/下行程速度;还具备长冲程、低冲次、较大的光杆举升能力、重量轻等优点。

【期刊名称】《江汉石油职工大学学报》【年(卷),期】2016(029)002【总页数】4页(P66-69)【关键词】液压抽油机;节能;低冲次;高载荷【作者】张义铁【作者单位】中石化胜利油田分公司清河采油厂,山东寿光 262714【正文语种】中文【中图分类】TE933+.1前言随着油田进入开发中后期后,开采难度日益增大,开发成本不断提高,为了降低采油成本,提高经济效益,需要积极探索适用于稠油油藏开发特征的新型工艺及设备,以达到增油降耗的目的。

“一机双井”直连式液压抽油机的设计

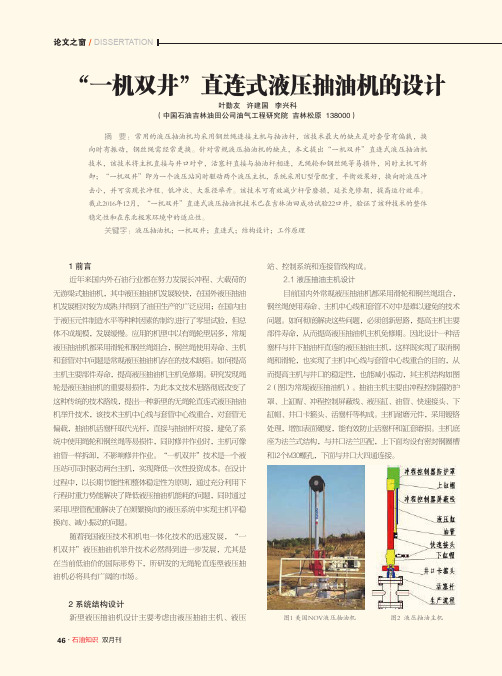

1 前言近年来国内外石油行业都在努力发展长冲程、大载荷的无游梁式抽油机,其中液压抽油机发展较快,在国外液压抽油机发展相对较为成熟,并得到了油田生产的广泛应用;在国内由于液压元件制造水平等种种因素的制约,进行了零星试验,但总体不成规模,发展缓慢。

应用的机型中以有绳轮型居多,常规液压抽油机都采用滑轮和钢丝绳组合,钢丝绳使用寿命、主机和套管对中问题是常规液压抽油机存在的技术缺陷。

如何提高主机主要部件寿命,提高液压抽油机主机免修期。

研究发现绳轮是液压抽油机的重要易损件,为此本文技术思路彻底改变了这种传统的技术路线,提出一种新型的无绳轮直连式液压抽油机举升技术,该技术主机中心线与套管中心线重合,对套管无偏载,抽油机活塞杆取代光杆,直接与抽油杆对接,避免了系统中使用绳轮和钢丝绳等易损件,同时修井作业时,主机可像油管一样拆卸,不影响修井作业。

“一机双井”技术是一个液压站可同时驱动两台主机,实现降低一次性投资成本。

在设计过程中,以长期节能性和整体稳定性为原则,通过充分利用下行程时重力势能解决了降低液压抽油机能耗的问题,同时通过采用U型管配重解决了在频繁换向的液压系统中实现主机平稳换向、减小振动的问题。

随着我国液压技术和机电一体化技术的迅速发展,“一机双井”液压抽油机举升技术必然得到进一步发展,尤其是在当前低油价的国际形势下,所研发的无绳轮直连型液压抽油机必将具有广阔的市场。

2 系统结构设计新型液压抽油机设计主要考虑由液压抽油主机、液压“一机双井”直连式液压抽油机的设计叶勤友 许建国 李兴科(中国石油吉林油田公司油气工程研究院 吉林松原 138000)摘 要:常用的液压抽油机均采用钢丝绳连接主机与抽油杆,该技术最大的缺点是对套管有偏载,换向时有振动,钢丝绳需经常更换。

针对常规液压抽油机的缺点,本文提出“一机双井”直连式液压抽油机技术,该技术将主机直接与井口对中,活塞杆直接与抽油杆相连,无绳轮和钢丝绳等易损件,同时主机可拆卸;“一机双井”即为一个液压站同时驱动两个液压主机,系统采用U型管配重,平衡效果好,换向时液压冲击小,并可实现长冲程、低冲次、大泵径举升。

Hydra—Lift智能型双井模式液压抽油机研究

Hydra—Lift智能型双井模式液压抽油机研究近些年石油企业为降低油田开发成本,越来越多地采用丛式井组开采模式,便于集中管理,降低油田开发成本。

液压抽油机具有长冲程、低冲次,且冲程、冲次和平衡参数容易调节,体积小,质量轻,智能化程度高等优点,一套动力装置可同时实现对多口井的控制,创造很好的采油经济性。

标签:液压式抽油机;双井模式;智能控制;节能降耗液压传动是现代工业必不可少的能量密集型传动方式,它可以最大限度地减小设备的体积和重量。

随着我国油田不断开发,我国东部大部分油田已进入注水中后期,为了提高稠油井的产量和油藏开采效率,需要采用“小泵深抽”和“大泵提液”的采油工艺,这样就要求采油设备必须具备长冲程和大载荷的特点,以液压传动技术为特征的液压抽油机可以最大限度地发挥油井产能和延长地面和井下设备的使用寿命,具有很好的采油经济性。

1 国内外研究现状和发展趋势国内液压抽油机的研究始于60年代,由北京石油学院矿机教研室提出一种“液压泵—液压缸”构成的结构方案。

80年代,为满足“大负荷、长冲程”的工艺需求,1987年吉林工业大学研制了一种液压缸驱动的平衡式YCJ—Ⅱ型液压抽油机,在1989年进行了现场应用性试验。

1992年兰州石油机械所研制成功了YCJ12-10-2500型液压抽油机,并于1993年通过了部级鉴定验收。

2000年左右相继申报了一批专利,如CN87104623和CN2118839U等。

国外对液压抽油机的研发起步比较早,技术相对成熟。

例如DynaPump和哈里伯顿以地面安装的液压抽油机为主。

威德福、国民油井(NOV)、Cameron、力士乐及Lufkin都以井口安装型液压抽油机为主。

目前,智能液压抽油机在美国、墨西哥、中东地区原油开采都得到了成功的应用。

2 双井模式液压抽油机的工作原理双井方案的液压抽油机适用于丛式井开发方案中的2口井或4口井同时采油。

它利用一口井下行程时光杆的能量,辅助第二口井的上行程,同时相互提供能量平衡。

双井液压抽油机[实用新型专利]

![双井液压抽油机[实用新型专利]](https://img.taocdn.com/s3/m/a857096fd0d233d4b04e69ae.png)

专利名称:双井液压抽油机

专利类型:实用新型专利

发明人:刘富春,延宏恩

申请号:CN200620079174.2申请日:20060613

公开号:CN200946492Y

公开日:

20070912

专利内容由知识产权出版社提供

摘要:一种结构简单、使用方便,并利用平衡原理,实现一台抽油机同时完成两口井采油任务的双井液压抽油机。

它是由两个支腿、上横梁、对称的两个中横梁、下横梁、横梁调整丝杠、液压油缸、钢丝绳滑轮、滑轮支架、调整丝杠和钢丝绳组成。

本实用新型的支腿的顶部与横梁连接,组成以竖直中线为左右对称的机架,上横梁的上部通过油缸支架水平安装液压油缸,两个钢丝绳滑轮通过滑轮支架分别安装在中横梁的两端,钢丝绳跨过两个滑轮分别通过悬绳器与两口井的抽油杆连接。

它改变了过去一台抽油机只能完成一口井采油的传统做法,充分发挥了抽油机的功能,大大地降低了采油能耗,减少了设备投资,提高了抽油机的工作效率。

申请人:刘富春,延宏恩

地址:716000 陕西省延安市宝塔区七里铺武警支队家属楼门面房兴钢公司

国籍:CN

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Hydra—Lift智能型双井模式液压抽油机研究

近些年石油企业为降低油田开发成本,越来越多地采用丛式井组开采模式,便于集中管理,降低油田开发成本。

液压抽油机具有长冲程、低冲次,且冲程、冲次和平衡参数容易调节,体积小,质量轻,智能化程度高等优点,一套动力装置可同时实现对多口井的控制,创造很好的采油经济性。

标签:液压式抽油机;双井模式;智能控制;节能降耗

液压传动是现代工业必不可少的能量密集型传动方式,它可以最大限度地减小设备的体积和重量。

随着我国油田不断开发,我国东部大部分油田已进入注水中后期,为了提高稠油井的产量和油藏开采效率,需要采用“小泵深抽”和“大泵提液”的采油工艺,这样就要求采油设备必须具备长冲程和大载荷的特点,以液压传动技术为特征的液压抽油机可以最大限度地发挥油井产能和延长地面和井下设备的使用寿命,具有很好的采油经济性。

1 国内外研究现状和发展趋势

国内液压抽油机的研究始于60年代,由北京石油学院矿机教研室提出一种“液压泵—液压缸”构成的结构方案。

80年代,为满足“大负荷、长冲程”的工艺需求,1987年吉林工业大学研制了一种液压缸驱动的平衡式YCJ—Ⅱ型液压抽油机,在1989年进行了现场应用性试验。

1992年兰州石油机械所研制成功了YCJ12-10-2500型液压抽油机,并于1993年通过了部级鉴定验收。

2000年左右相继申报了一批专利,如CN87104623和CN2118839U等。

国外对液压抽油机的研发起步比较早,技术相对成熟。

例如DynaPump和哈里伯顿以地面安装的液压抽油机为主。

威德福、国民油井(NOV)、Cameron、力士乐及Lufkin都以井口安装型液压抽油机为主。

目前,智能液压抽油机在美国、墨西哥、中东地区原油开采都得到了成功的应用。

2 双井模式液压抽油机的工作原理

双井方案的液压抽油机适用于丛式井开发方案中的2口井或4口井同时采油。

它利用一口井下行程时光杆的能量,辅助第二口井的上行程,同时相互提供能量平衡。

双井同步系统用每套抽油机抽油杆的行程位置,来决定当一套抽油机处于上行程时,另一套处于下行程,并控制液压泵使两套抽油机同步,并使它们同步换向。

1#井和#2井同步,即当1#井处于下行程时,2#井处于上行程。

举升泵和储能泵都是变流量、开式循环的柱塞式液压泵,它们都经过改进,工作时二者液流方向相反。

3 液压抽油机智能控制系统

液压抽油机主要由液压动力系统、智能控制系统、执行系统三部分组成,下面主要介绍智能控制系统模块。

3.1 显示和参数设置

显示抽油机实时运行参数、诊断监测各主要传感器信号、设置各传感器初始参数(冲程、冲次、上下加速距离、防冲距、传感器增益等)。

3.2 雙井同步控制

双井同步系统用每台抽油机抽油杆的形程位置,来决定当一台抽油机处于上行程时,另一台处于下行程,并控制泵/马达的流量使两套抽油机同步,并使它们同步换向。

3.3 可变的上/下行程速度

液压抽油机有变速控制功能,同时也允许独立地进行上、下行程的速度控制。

在抽油杆换向时,其加速度和减速度的过度也是独立控制的。

这样极大地降低了抽油杆的应力,并使抽油杆的最大应力与液体的泵送速度相互独立。

3.4 对稠油和水平井采油进行精确控制

抽油杆下行程的速度是自动连续调节的,当流体粘度和井下工况发生变化时,也可以维持预设的最小抽油杆载荷,而不会出现下行程遇阻。

同时由于液压系统的及时性,使得系统可以随时感知井下的变化,进而就可以真正意义上实现精确控制。

3.5 供液不足时的变速控制

在供液不足时,液压抽油机控制系统监视井下条件及抽油杆的载荷变化,并进行适当的冲次和冲程调整,以便在油井峰产期保持最佳液面高度和抽油泵的最佳效率。

4 小结

Hydra-Lift智能型双井模式液压抽油机结构简单轻便,参数调整精度高,占地面积小,智能控制,节能效果显著,具有无极调节冲程长度、冲次、悬点震动载荷小、控制灵活方便等优点,是一种综合性能比较好的液压抽油机。

虽然液压抽油机在节能和智能控制有突出优势,但其最高冲次受到其硬件条件限制,控制部分复杂,在日常的检修和维护过程中会十分繁琐,需要专业人员

进行维修,一定程度上延长了维修时间。

参考文献:

[1]范文明,宋锦春.新型节能液压抽油机驱动系统设计[J].机械设计与制造,2014(7).

[2]薛鑫,綦耀光.液压抽油机的适应性分析与应用现状综述[J].机床与液压,2016(10).

[3]王文权.一种双井互平衡液压抽油机的设计与分析[J].西南石油大学,2015(8).

[4]李振河.长冲程节能液压抽油机的创新设计[J].流体传动与控制,2016(1).。