压铸两分钟第六期合模力与锁模力一样吗

压铸模具基础知识介绍

斜销长度 = 固定部分 + 工作段尺寸 + (5~10) cm

材料: T8A、T10A、 热处理: HRC(50~55)

(4).导滑槽: 作用: 限定滑块运动轨迹的组件

材料: T8A、T10A、40cr 热处理: HRC 42~47

(5).滑块

作用: 连结型芯和斜销配合作抽芯运动的组件,和斜销配 合 共同完 成抽芯动作。

材料:H13、4Cr5MoV1Si、3Cr2W8V、8407、

SKD61

热处理: HRC43~47

(14).浇口套 冷却水套:

作用:浇口套构成直浇道,保证压射冲头动作顺畅,确保

金属液压力传递和填充平稳,浇口套的直径据铸件所

需比压和铸件的重量选定。要求内側面表面光度高。

对于冷室压铸机模具的制作精度求更高,影响锤头寿

芯时拉伤滑块,据模具结构不同有延时抽芯。

主要参数: 斜角α的大小和抽芯力大小、抽芯行程长短、承受弯

曲 力大小有关。斜角α的数值一般取:10°、15°

18°、20°、25°。斜销直径取决型芯包紧力的大|

小,P=Alp(Ucosa –sina) p代表比压 ZN 80 AL 100—120

CU 120—160 kg/cm2 u合金对型芯的磨擦系数 0.2—0.25

第二部分 压铸模浇排系统

一、 浇注系统:

引导金属液以一定的方式充填型腔,对金属液流动方向、 压力传递、充填速度、排气条件、模具的热平衡都能起 到控制和调节作用。 包括三个方面:

1。 直浇道 :

要求:有利压射力传递和金属液充填

平稳,。

对于冷室压铸模一般由压室和浇口套组成。

直浇道尺寸的确定是跟据铸件结构和重量等要 求来选择确立。

压铸模具基础知识介绍

材料: T8A、T10A、H13 热处理: HRC 42~47

(6).限位块

作用: 滑块抽出后要求稳固保持在一定位置上,以便于再

次合模时斜销准确插入滑块斜孔,使滑块准确复位.

横浇道长度:取(直浇道)1/2 +(35~50) 横浇道长度尺寸不可以过短小,否那么使金属液起稳流和导

向作用不明显。

横浇道

3、内浇口:

内浇口应使金属液以最正确的流动状态充填型腔应先充填

型腔深腔部位,最后流向分型面,防止先封闭分型

面,防止金属液对型芯等薄弱部位冲击,易导致型

芯变形。

内浇口调整着从横浇道输送过来金属液速度,其位置和方向最

二 溢排系统:

据熔融金属在模具内填充情况,而开设排气通道。 用于容纳液态金属在充填过程中排出气体、杂物冷污合金等。

溢流槽

溢流槽的结构形式: (1)布置在模具分型面上的溢流槽 (2)布置在模具型腔内部的溢流槽。 其形式有: 杆形溢流槽 管形溢流槽 环形溢流槽 双级溢流槽 波纹状溢流槽

第二局部 压铸模浇排系统

一、 浇注系统:

引导金属液以一定的方式充填型腔,对金属液流动方向、 压力传递、充填速度、排气条件、模具的热平衡都能起 到控制和调节作用。 包括三个方面:

1。 直浇道 :

要求:有利压射力传递和金属液充填

平稳,。

对于冷室压铸模一般由压室和浇口套组成。

直浇道尺寸确实定是跟据铸件结构和重量等要 求来选择确立。

三 加热和冷却系统: 压铸模具在压铸生产前应进行充分地预热,并在压

铸过程中保持在一定温度范围内。 压铸生产中模具的温度由加热与冷却系统进行控制

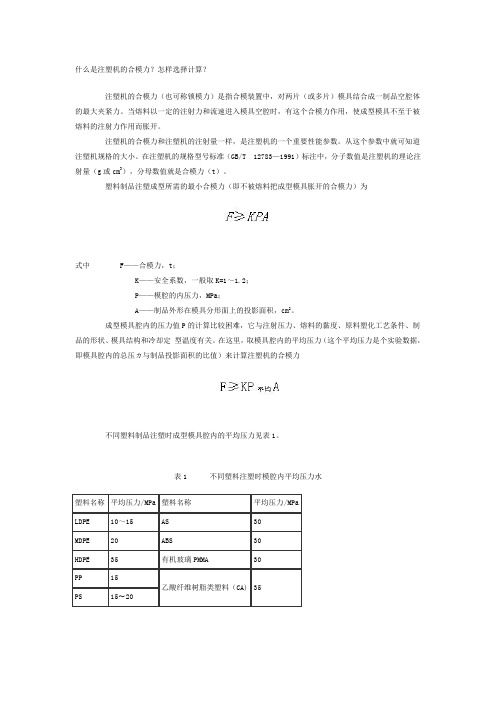

注塑机合模压力计算方式

什么是注塑机的合模力?怎样选择计算?注塑机的合模力(也可称锁模力)是指合模装置中,对两片(或多片)模具结合成一制品空腔体的最大夹紧力。

当熔料以一定的注射力和流速进入模具空腔时,有这个合模力作用,使成型模具不至于被熔料的注射力作用而胀开。

注塑机的合模力和注塑机的注射量一样,是注塑机的一个重要性能参数。

从这个参数中就可知道注塑机规格的大小。

在注塑机的规格型号标准(GB/T 12783—1991)标注中,分子数值是注塑机的理论注射量(g或cm3),分母数值就是合模力(t)。

塑料制品注塑成型所需的最小合模力(即不被熔料把成型模具胀开的合模力)为式中F——合模力,t;K——安全系数,一般取K=1~1.2;P——模腔的内压力,MPa;A——制品外形在模具分形面上的投影面积,cm2。

成型模具腔内的压力值P的计算比较困难,它与注射压力、熔料的黏度、原料塑化工艺条件、制品的形状、模具结构和冷却定型温度有关。

在这里,取模具腔内的平均压力(这个平均压力是个实验数据,即模具腔内的总压カ与制品投影面积的比值)来计算注塑机的合模力不同塑料制品注塑时成型模具腔内的平均压力见表1。

表1 不同塑料注塑时模腔内平均压力水塑料名称平均压力/MPa 塑料名称平均压力/MPaLDPE 10~15 AS 30MDPE 20 ABS 30HDPE 35 有机玻璃PMMA 30PP 15乙酸纤维树脂类塑料(CA) 35PS 15〜20不同塑料制品的成型条件与模具腔内平均压力见表2。

表2 制品成型条件与模腔内平均压力成型条件模腔平均压力/MPa 制品结构易于成型制品25 PE、PP、PS成型壁厚均匀日用品、容器等普通制品30 薄壁容器类原料为PE、PP、PS物料黏度高35 ABS、聚甲醛(POM)等精度高的工业用零件制品精度高物料黏度特高40 高精度机械零件制品精度高合模力、注射压力和制品投影面积A及成型模具腔内的平均压力的分布示意如图1所示。

压铸工艺参数(一)

(1)快压射速度的作用和影响 a、快压射速度对铸件力学性能的影响 提高压射速度,则动能转化为热能,可提高合金熔液的流动性,这有利于 消除流痕、冷隔等缺陷,也可提高力学性能和表面质量。但速度过快时,合金 熔液呈雾状与气体混合,产生严重涡流包气,使力学性能下降。 图3-12是AM60B,在浇注温度680℃,模具180℃下试验,压射速度对力学 性能的关系。

任务三 压铸工艺参数(二)

任务四 涂料及压铸件清理

1

压力

教学 内容

3

2

胀型力

速度

教学要求:

掌握压力、速度的表示形式; 熟悉压射力、比压及胀型力的计算方法; 了解比压的选择、压射速度和内浇口速度对铸件力学 性能的影响。

压铸工艺是把压铸合金、压铸模和压铸机这三大生产要素有机组合 和运用的过程。

压铸时,影响金属液充填成型的因素很多, 正确选择和调整压铸 工艺参数,是保证压铸件质量、发挥压铸机的最大生产率和正确设计压 铸模的依据。 压铸工艺参数主要有压射压力、压射速度、充填时间和压铸模温度 等。

d FS 4

2

3、比压的选择

表3-5 各种压铸合金的计算压射比压

MPa

二、胀型力

压铸过程中,填充结束并转为增压阶段时,作用在凝固的金属上的比压(增压 比压)通过金属(铸件浇注系统、排溢系统)传递于型腔壁面,此压力称为胀型力(又 称为反压力)。 胀型力可用下式表示:

F z P bzA

式中: Fz——胀型力,N; Pbz——增压比压,Pa; A——承受胀型力的投影面积,m2。 当胀型力作用在分型面上时,便为分型面胀型力,而作用在型腔各个侧壁方 向时,则称为侧壁胀型力。 分型面胀型力公式:

压射力计算: P

y

P g

压铸模锁模力等重要参数计算公式

2.3 0.018-0.022 8 0.076-0.116

液相密度(g/㎝3)

2.4

2

2.5 0.022-0.032 9 0.088-0.138

3 0.028-0.040 10 0.100-0.160

充填时间θ(S)

0.028

3.5 0.034-0.05

填充率(%)

18%

合金类型 速度(m/s)

壁厚 速度(m/s)

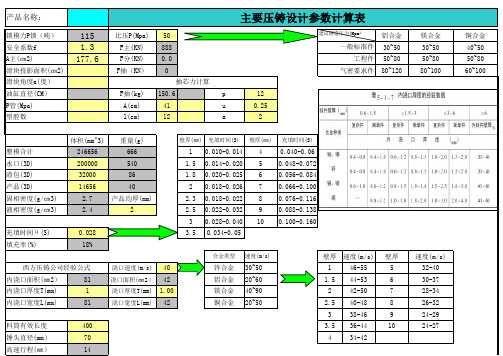

锁模力p锁吨115比压pmpa50铝合金镁合金铜合金安全系数f13f主kn888305030504050a主21776f分kn00508050805080滑块投影面积2f抽kn0801208010060100滑块角度a度油缸直径cmf抽kg1506p12p管mpaacm41u025型腔数lcm12a2体积mm3重量g壁厚充填时间s壁厚充填时间s整模合计24665666610010001440040006水口3d2000005401500140020500480072渣包3d32000861800200025600560084产品3d1465640200180026700660100固相密度g327产品均厚mm2300180022800760116液相密度g324225002200329008801383002800401001000160充填时间s0028350034005填充率18合金类型速度ms壁厚速度ms壁厚速度ms浇口速度ms40锌合金30501465553240内浇口面积281浇口面积242铝合金206015445363037内浇口厚度tmm1浇口厚度tmm100镁合金40902425072834内浇口宽度lmm81浇口宽度lmm42铜合金2050254048826323384692429料筒有效长度400353644102427锤头直径mm7043442高速行程14西方压铸公司经验公式主要压铸设计参数计算表建议铸造压力mpa一般标准件工程件气密要求件抽芯力计算锤头速度vpms043备注

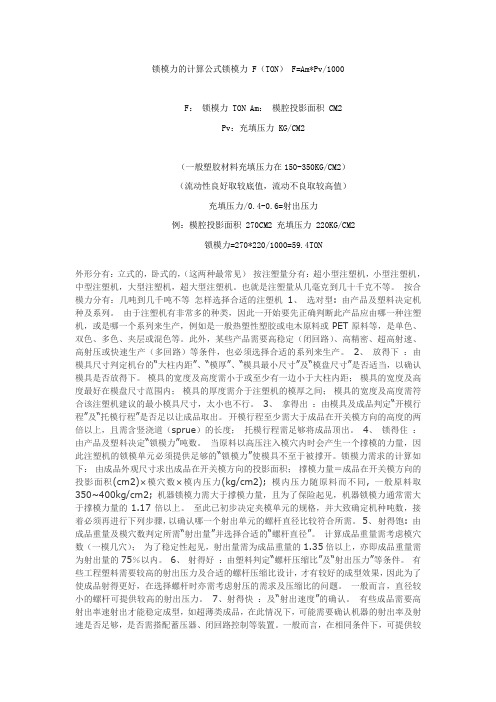

锁模力的计算

锁模力的计算公式锁模力 F(TON) F=Am*Pv/1000F:锁模力 TON Am:模腔投影面积 CM2Pv:充填压力 KG/CM2(一般塑胶材料充填压力在150-350KG/CM2)(流动性良好取较底值,流动不良取较高值)充填压力/0.4-0.6=射出压力例:模腔投影面积 270CM2 充填压力 220KG/CM2锁模力=270*220/1000=59.4TON外形分有:立式的,卧式的,(这两种最常见)按注塑量分有:超小型注塑机,小型注塑机,中型注塑机,大型注塑机,超大型注塑机。

也就是注塑量从几毫克到几十千克不等。

按合模力分有:几吨到几千吨不等怎样选择合适的注塑机1、选对型: 由产品及塑料决定机种及系列。

由于注塑机有非常多的种类,因此一开始要先正确判断此产品应由哪一种注塑机,或是哪一个系列来生产,例如是一般热塑性塑胶或电木原料或PET原料等,是单色、双色、多色、夹层或混色等。

此外,某些产品需要高稳定(闭回路)、高精密、超高射速、高射压或快速生产(多回路)等条件,也必须选择合适的系列来生产。

2、放得下:由模具尺寸判定机台的“大柱内距”、“模厚”、“模具最小尺寸”及“模盘尺寸”是否适当,以确认模具是否放得下。

模具的宽度及高度需小于或至少有一边小于大柱内距;模具的宽度及高度最好在模盘尺寸范围内;模具的厚度需介于注塑机的模厚之间;模具的宽度及高度需符合该注塑机建议的最小模具尺寸,太小也不行。

3、拿得出:由模具及成品判定“开模行程”及“托模行程”是否足以让成品取出。

开模行程至少需大于成品在开关模方向的高度的两倍以上,且需含竖浇道(sprue)的长度;托模行程需足够将成品顶出。

4、锁得住:由产品及塑料决定“锁模力”吨数。

当原料以高压注入模穴内时会产生一个撑模的力量,因此注塑机的锁模单元必须提供足够的“锁模力”使模具不至于被撑开。

锁模力需求的计算如下:由成品外观尺寸求出成品在开关模方向的投影面积;撑模力量=成品在开关模方向的投影面积(cm2)×模穴数×模内压力(kg/cm2); 模内压力随原料而不同, 一般原料取350~400kg/cm2; 机器锁模力需大于撑模力量,且为了保险起见,机器锁模力通常需大于撑模力量的1.17倍以上。

压铸常用术语(一)压力铸造、压铸机及压铸模

压铸常用术语(一)压力铸造、压铸机及压铸模一. 压力铸造[压铸]熔融金属在高压、高速条件下,填充模具型腔,并在高压下冷却凝固成型的铸造方法。

二. 压铸机有开合模、压射、抽芯、顶出铸件等机构的压力铸造用机器。

常以锁模力和工作形式表示机器的型号。

三. 热室压铸机压室和压射冲头浸于熔融金属内的压铸机。

压室经鹅颈管与压铸型的浇口连通。

四. 冷室压铸机压室和压射冲头不浸于熔融金属中的压铸机。

将定量的熔融金属浇到压室中,然后进行压射。

五. 冷室卧式压铸机[卧式压铸机]压室水平放置的冷室压铸机。

六. 冷室立式压铸机[立式压铸机]压室垂直放置的冷室压铸机。

压室底面由反冲头形成。

压射时,反冲头下降开启压室射口。

压射后反冲头复位并继续上行,将余料推出压室。

七. 充氧压铸压射前先向型腔中充氧的铝合金压铸法。

由于氧与铝化合,生成细小的氧化铝质点分散于铸件中,因而不会因卷入空气而形成疏松和气孔。

八. 真空压铸先使型腔内造成部分真空,然后压射熔融金属的压铸法。

九. 锁模力在充型过程中,为了保证动、定模相互紧密闭合而施加于模具上的力。

十. 压力中心在平行于锁模力的方向上,溶融合金传递给模具的压力合力的作用点。

十一. 充填速度熔融合金在压力作用下通过内浇口的线速度。

十二. 压射速度压射冲头运动的线速度。

十三. 压射比压充型结束时压射冲头作用于熔融合金单位面积上的压力。

十四. 最大开距压铸机动模、定模安装板之间可分开的最大距离。

十五. 脱模距为取出铸件和浇注系统凝料,动、定模所需的分开距离。

十六. 增压在压射过程最后阶段,压射机构自动开启增压装置,在极短时间内使压射冲头作用在充型金属液上的压力迅速增加。

十七. 压室[压射室]压铸机中用于容纳待压射金属液的圆筒形缸体。

其一端与压铸型连通,由压射冲头将金属液压射入型腔。

十八. 压铸模由定模、动模及金属芯组成的金属模,用于压力铸造成型工艺、成型铸件所使用的模具。

十九. 定模固定在压铸机定模安装板上的模具部分。

压铸工艺与模具设计 第7章 压铸模设计概论(第2次课)

a ——包括浇注系统在内的铸件高度 b ——型芯凸出分型面的距离 s ——安全系数,通常s取5mm

压铸机的选用的有关计算

—其他参数的核算

估算所需的开模力和推出力,应小于所选压 铸机的最大开模力和推出力; 核算压铸机的顶出行程是否足以使压铸件推 出模具; 核算模具外形尺寸是否碰上压铸机的拉杆, 能否安装在所选的压铸机上等。

压射速度

➢ 压射速度是通过改变速度控制阀 的开度来进行调整的。开度增大, 压力油通过速度控制阀的流动阻力 减小,进入压射腔的压力油流量增 加,压射速度亦增大,因此,金属 液流量随之增加。 ➢ 而速度控制阀开度变化,压铸机 储能器压力却不受其影响,即压射 比压不变。 ➢ 故速度控制阀不同开度的压铸机 压力-流量特性曲线在纵坐标轴上交 于一点,如图7.6所示。

按压铸件的结构参数选择压铸机

铸件外形尺寸、重量、壁厚等参数对选用压铸机有重 要影响。

铸件重量(包括浇注系统和溢流槽)不应超过压铸机 限定的额定容量,但也不能过小,以免造成压铸机功 率的浪费。

压铸机都有一定的最大和最小行程距离,所以铸件厚 度和高度要有一定限度,如果厚度或高度太大就可能 取不出铸件;而对于薄壁压铸件的压射速度要高。

压铸机压力-流量特性线

压力油驱动的往复式柱塞泵

压铸机压力-流量特性线

压铸机压力-流量特性线

压铸机压力-流量特性线

压铸机的有效压力特性线

压铸机压力-流量特性线

压铸机压力-流量特性线的计算作图数据来自压铸机空载测试曲线 及压射机构结构尺寸,具体步骤如下: (1) 压射活塞两侧的面积分别与图7.2(a)及图7.2(b)测试所得的压力 相乘,乘积之差即为作用于压射冲头上的压力。 (2) 作用于压射冲头上的压力除以压射冲头的面积,其商即为空载 时的压射比压,也就是特性线与p-q2v 图中纵坐标的交点。 (3) 图7.2(c)中压射冲头行程除以时间,求得压射冲头的压射速度。 (4) 压射冲头速度乘以压室截面积为空载时的压射流量,此流量的 平方即为特性线与p-q2v图中横坐标的交点。 (5) 连接以上两点,就得到该压铸机的压力-流量特性线。

压铸机的基本知识

压铸机的基本知识第一节压铸机的分类压铸机一般分为两大类:即冷室压铸机和热室压铸机.冷室压铸机的结构特点是压射室和压射头不浸在熔蚀的金属液中,因此,它不常期受热态金属的加热和熔蚀,故可压铸熔点较高的合金,如:铜铝镁等。

但它需要用人工或其它辅助设备将金属液注入压室中,从而增加了辅助工序时间和金属的的热损失,因而不如热室机效率高;第二节压铸机的型号编制依照中华人民共和国JB/T 3000-1991 <<铸造设备型号编制方法>>,压铸机属于金属型铸造设备,其分类代号用字母J来表示,压铸机的主参数为合型力,单位吨,折算系数为十分之一,J ****第三节压铸机的组成部分组成部分:1.机身部分;2.合型部分;3.压射部分;4.液压系统;5.电器控制系统;6.润滑系统;7.冷却系统;8.安全门;9.其它辅助设备第一章压铸机的选型第一节压铸机比压的确定压射比压是确定压铸件成形及致密性的重要参数.压射比压的过大就会提高压铸机吨位,从而增加压铸件的成本.例如: 某铝合金铸件在分型面上总投影面积为400cm* cm 选压射比压P 为50Mpa,即能满足铸件要求,因此选用( 400* 50/10= 2000KN< 2500KN) J1125 型2500KN压铸机即能加工压铸件,但如选用压射比压P70Mpa为就必须选用J1140A 型压铸机,从而千万不必要的浪费.压射比压选的过小,就会使铸件产生充不满气孔等缺欠,从而影响铸件质量 . 压射比压一般按铸件的壁厚、复杂程度来选取, 常用的压铸合金所选用的压射比压见表3─1表3─1 单位:mgf/cm*cm压铸机压射比压在压铸机基本参数中已给出,它的计算公式如下: 4P1P=──── ........................................(3─1) 10πD2P─压射比压(Mpa)P1─压射力(Kg)D─压室直径(cm)压铸机主要参数压射力在一定范围内是无级可调的,因此来选定某一压室直径后,通过调节压射力,来得到所需要的压射比压.备,有助于发挥压铸机的效用,为您生产更满意.第二节压铸机的合型力的确定一、计算法确定压铸机的锁模力锁模力是选用压铸机时首先要确定的参数,锁模力的作用主要是克服反压射力,锁紧模具的分型面,防止金属飞溅,以便压铸出合格的铸件.压铸机的锁模力P可按公式93─2)计算:P=K(P反+P法)/100(吨)P反─压铸时的反压力(公斤)P法─作于滑块楔紧面上的法向反压力(公斤)K─安全系数,一般取K=1─1.31、反压力是压射过程中当金属液充满型腔的瞬间作用于型腔内而产生的, 反压力P按(3─3)计算.P反=ΣF*P..............................(3─3)ΣF─铸件总投影面积(cm*cm)P─压射比压(Mpa)铸件总投影面积ΣF=F铸+F浇+F余+F溢F铸─铸件在公型面上的总投影面积(cm*cm)F浇─浇道内浇口在公型面上的投影面积(cm*cm)F余─余料在公型面上的投影面积(cm*cm)F溢─溢流槽在分型面上的投影面积(cm*cm)2、作用于斜块楔紧面上的反力(P法)的计算:压铸时金属液是较高压力状态下充满型腔的,因此,在侧向活动的型芯,成型端面上会产生反作用力,侧向活动型芯,一般都采用斜销或斜滑块抽芯机构,( 图3─1),这种结构会在楔块斜面产生法向力, 如侧向活动型芯成形面积较小或选压铸机时锁模力选取的余量较大时,可忽略法向力的影响,否则必须按(3─4)计算.P=P*ΣF*tga(公斤)P─压射比压(Mpa)ΣF─活动型芯成型端面的投影面积的总和(cm*cm)a─紧块的楔紧角(度)对于液压抽芯器,如直接用插芯楔紧,则不需计算法向力的影响,如采用楔紧块楔紧,计算方法同上.二、在已知模具分型面上铸件的总投影面积ΣF和所选用的压射比压后, 可直接从图查得所选用压铸机的型号.第三节开模距离的核算每一种压铸机都有动型板与静型板最大距离Lmax.最小距离Lmin动型板行程 S,故对所设计的模具相应地提出下列要求:1、压铸机合模后应能严密锁紧模具分型面.因此必须满足(3─9)(3─10).H合=H1+H2>Lmin+K......................................(3─9)H合=H1+H2>Lman─S─K...................................(3─10)H合─合模后模具的总厚度(毫米)H1─静模有效长度(毫米)H2─动模有效长度(毫米)K─安全值一般取20(毫米)2、压铸机开模后,要求能顺利取出铸件.见表3─2第三节压铸机的压室容量计算第四节压铸机开型距离的计算压铸锌合金理化特性:具有良好的机械加工性能;机械制造根据化学成分不同,熔点为400~ 420℃,沸点920℃。

2024年度-压铸机结构及原理ppt课件

清洗液压系统滤网,更换液压 油。

检查电气系统接线及元件,确 保安全可靠。

对压铸机进行全面检查,发现 问题及时处理。

24

常见故障排查与处理方法

压铸机无法启动

压铸机运行异常

检查电源、保险丝及控制系统是否正常, 如有问题及时修复。

检查液压系统压力、油温及润滑系统是否 正常,如有问题及时调整或更换相关部件 。

压铸件质量不稳定

压铸机漏油

检查模具、压铸参数及原材料是否合格, 如有问题及时调整或更换相关部件。

检查密封件、油管及接头是否松动或损坏 ,如有问题及时更换相关部件。

25

06 压铸机安全操作规程及注意事

项

26

安全操作规程介绍

操作前准备

确保压铸机处于良好状态,检查 各部件是否紧固,润滑系统是否 正常,安全防护装置是否完好。

通讯电子

压铸机在通讯电子领域也有重 要应用,如手机外壳、电脑散 热器等金属件的生产。

其他领域

此外,压铸机还应用于航空航 天、军事工业、建筑五金等领

域。

5

压铸机发展趋势

高效节能

随着能源紧缺和环保要求的 提高,高效节能成为压铸机 发展的重要趋势。采用先进 的液压系统、控制系统和节 能技术,提高压铸机的能效 比和生产效率。

压铸机结构及原理ppt 课件

1

目录

Contents

• 压铸机概述 • 压铸机结构组成 • 压铸机工作原理 • 压铸机关键部件详解 • 压铸机维护与保养 • 压铸机安全操作规程及注意事项

2

01 压铸机概述

3

压铸机定义与分类

压铸机定义

压铸机是一种用于压铸工艺的专用设备,通过高压将熔融金 属注入模具中,快速冷却凝固后得到所需形状的金属件。