同轴多电机同步控制

第三章 同步电动机的变频调速控制

30年代

铝镍钴、铁氧体

差

易去磁

1

2 3

90年代 60年代 后期

铁氧体 稀土永磁: SmC05

3.6~4.0 24 33 38~40

价格低 (稀土的1/10) 热稳定性好 不怕去磁 钴含量高、价格高

70年代 初期

第三代

稀土永磁: SmC017 稀土永磁: 钕铁硼 Nd-Fe-B

我国储量世界第一, 温度可达200℃?

图示位置是转子磁极轴线 从某相绕组轴线转过30°的位 置,在此瞬间触发该相晶闸管, 从产生转矩的角度看是最有利 的。在此位置下,在绕组通电 的1/3周期里,载流导体正好 处于比较强的磁场中,所产生 的转矩平均值最大,脉动最小。 从时间相位上看,晶闸管触发 瞬间正好是该感应电势交变过 零之后的30°相位处,习惯上 将此点选作晶闸管触发相位的 基准点,称为空载换流超前 角 。

结 论

0 0 、 三相式,对转矩最为有利。

矛盾:

晶闸管靠反电势自然换流,要求 0 超前,目前常取 0 60 ,或按负载的 动态调节。转矩脉动大:凸极式无换向电 机中,还存在磁阻转矩,当 超前时为 0 负值,将使输出转矩减小。

二、逆变器晶闸管的换流问题

问题的提出: 直流无换向器电机的晶闸管直接接在直流电 源上,导通后无法自行关断,换流困难。必须采取 特殊的换流措施。 解决: 在过激状态下向逆变器提供超前的无功电流, 可利用电机的反电势来实现自然换流。

优点: (1) 只要精确地控制变频电源的频率就能准确控 制转速,无需速度反馈控制。 (2) 转矩干扰只影响同步电动机的功角,不影响 电机的转速可以在极低的转速下运行,调速范围 较宽。 (3)可以调节转子励磁来调节电机的功率因数,甚 至可在 下运行。 (4) 运行在超前功率因数下,有可能利用电动机 的反电势实现负载换流,克服强迫换流的弊病 (晶闸管)。 缺点:同步电机本身结构稍微复杂

变频器在炼钢厂中的应用

变频器在炼钢厂中的应用【摘要】本文从变频器的基础概念入手,说明了根据工艺要求进行变频器选型的注意事项,重点介绍了运用abb变频器dtc直接转矩控制技术实现对转炉倾动的控制。

该控制方式具有良好的低频特性,合理运用主从负荷平衡,实现了4台电机转矩的一致,倾动控制采用转矩宏。

【关键词】变频器炼钢转炉转炉炼钢工艺复杂,检测参数多,设备动作频繁。

当代转炉技术的发展主要体现在提高转炉的生产效率、提高钢水质量、更加节能降耗、改善生产操作环境、发展新技术以及采用新工艺和先进装备,为此必须有一套检测准确及时、自动控制水平较高的控制系统,才能稳定生产,满足企业生存与发展的需求。

一、变频器概述变频器是应用变频技术与微电子技术,通过改变电机工作电源频率方式来控制交流电动机的电力控制设备。

变频器主要由整流、滤波、逆变、制动单元、驱动单元、检测单元微处理单元等组成。

变频器靠内部igbt的开断来调整输出电源的电压和频率,根据电机的实际需要来提供其所需要的电源电压,进而达到节能、调速的目的,另外,变频器还有很多的保护功能,如过流、过压、过载保护等等。

随着工业自动化程度的不断提高,变频器也得到了非常广泛的应用。

二、转炉控制工艺要求根据工艺要求,转炉倾动角度为±360°,以满足兑铁水、加废钢、吹氧、取样、测温、出钢、倒渣和补炉等各项工艺操作的要求。

转炉的炉子耳轴下部比上部高,下部比上部重,按正力矩设计。

倾动控制系统有如下要求:电气控制系统须有足够的启动力矩,以适应满载启动的要求,启动须平稳,频繁启动/制动,无冲击;满足电机四象限运行的需要;针对势能负载特点,电气系统需在低速时有较大的力矩输出;为了克服前面叙述的弊端,机械制动器必须和电控系统紧密配合,在电机建立足够的输出力矩时,才能松开,需要制动时,立即使电机停止;炉体须能做到准确、平稳停车定位;在全悬挂方式下4台电动机须保持同步运行,无论是启动、制动和正常工作状态,4台电机的负荷要尽量保持平衡。

同步电机的基本工作原理和结构

同步电机的基本工作原理和结构第一节精编资料本章主要介绍同步电机的结构和基本工作原理,同步电机的电动势和磁动势,异步电动...二,同步电机的工作原理1磁场:三相同步电机运行时存在两个旋转磁场: 定子旋转磁场...原理,结构同步电机的基本工作原理和结构本章主要介绍同步电机的结构和基本工作原理、同步电机的电动势和磁动势、异步电动机的电势平衡,磁势平衡、等值电路及相量图、功率转矩、同步发电机运行原理等内容。

本章共有10节课,内容和时间分配如下:1.掌握同步电机的结构特点及工作原理。

(2节)2.掌握同步电机绕组有关的结构、额定参数(1节)3.掌握同步电机机绕组的磁动势、等效电路,一般掌握相量图。

(3节)4.掌握同步电机功率、转矩和同步电机启动特性。

(2节)5.了解同步发电机的运行原理。

(2节)一、简介交流电机,根据用途,可以分为同步发电机、同步电动机和同步补偿机三类。

(交流电能几乎全部是由同步发电机提供的。

目前电力系统中运行的发电机都是三相同步发电机。

同步电动机可以通过调节其励磁电流来改善电网的功率因数,因而在不需要调速的低速大功率机械中也得到较广泛的应用。

随着变频技术的不断发展,同步电动机的起动和调速问题都得到了解决,从而进一步扩大了其应用范围。

同步补偿机实质上是接在交流电网上空载运行的同步电动机,其作用是从电网汲取超前无功功率来补偿其它电力用户从电网汲取的滞后无功功率,以改善电网的供功率因数。

) 二、同步电机的工作原理1磁场:三相同步电机运行时存在两个旋转磁场: 定子旋转磁场和转子旋转磁场。

定子旋转磁场—又常称为电枢磁势,而相应的磁场称为电枢磁场60f1n,速度:同步速度,即 1p方向:从具有超前电流的相转向具有滞后电流的相。

形成原因:以电气方式形成。

(当对称三相电流流过定子对称三相绕组时,将在空气隙中产生旋转磁通势。

它的旋转速度60f1n,1p为同步速度,即;它的旋转方向是从具有超前电流的相转向具有滞后电流的相;当某相电流达到最大值的瞬间,旋转磁势的振幅恰好转到该相绕组轴线处。

直接转矩变频技术在起重机控制系统中的应用

( ) 应频 繁起 动 、 动 , 足 电机 四象 限运 2适 制 满

行 的需要 ;

( ) 于 是 势 能 负 载 , 气 控 制 与 机 械 抱 闸 3由 电

必须 有协 调 的配合 以避 免在 下 放 时 产 生 “ 钩 ” 溜

事故 ; ( ) 重 机 的 行 走 机 构 驱 动 必 须 同 步 , 避 4起 以 免“ 啃轨 ” 象 的发生 ; 现 ( ) 动 须平 稳 , 5起 有预 拉 紧功 能 , 防止 冲击 ;

的建立 优先 于 速度 。 根据 以上 分析 , 于起重 机 的主 、 对 副钩 驱动选

行, 大量 的转 差 功率 消耗 在转 子 串接 的 电阻上 。

2 工 艺要 求

该 起 重机参 数 如表 1 所示 。

表 1 起 重 机 参 数

用 了 A S0 C 8 0的变 频器 。该 变 频 器 可 以应 用 在有

DT n e e o to y t m e in,s lci n a d p r mee o fg r t n we e ito u e . S le h l — tr C i v r rc n r ls se d sg t ee t n a a tr c n iu ai r n rd c d o o ov d t e mu t mo o i l a a a cn ,o e c me “ i al p e o n n,r d c d t e e u p n a lr . o db ln ig v ro bt ri e ” h n me o e u e h q i me tfi e u

Ke y wor ds:t a l ng c a r vel r ne;v i bl r ue y c i ara e feq nc ontol oa l nc o r l r ;l d ba a e c nt o ;die tt r r c o que c nt o o r l

基于RS-485总线的印染机械的变频同步改造研究

控 制系统以 S C 2单 片机为核 心 ,以主电机 M T1 0

的转 速为基 础 ,通 过 编码 器测 速 ,加 到 S C单 片机 T

上 ,作 为速 度 基 准 ,通 过 R 4 5总线 ,分别 实 现 控 S8 制 与驱 动 M 、M1 O 、M2 3 、M 、M 4这几 个电机 的变频

一

④ ① ④ ④ ⑩

图 1 系 统 原 理 图

生产过程 中布首先经过 浆槽 ,再在 主 电机 M 0的 驱动下进入一柱烘干 ,再进入二柱 、三柱烘干 ,最后 在落 布 电 机 的 作 用 下 ,完 成 出 布 功 能 。M1 2 、M 、 M 、M4这 4个 电机分别是一柱 、二 柱 、三柱 烘筒驱 3 动 电机 和落 布 电机 。系统 要 求 M 、M1 0 、M2 3 、M 、 M 4这几个 电机严格 同步 。 原系统是 2 0世纪 8 0年代 的产 品 ,采用直 流调速 技术 。 目前 ,变频器 已成为性 价 比极 高的单 元器件 , 因此作者采用变频调速系统对该 系统进 行改造 。系统 采用 R -8 S45总线 实现 与变频 器 的通 信 ,实 现三 柱轧 水烘干机生产线上多 台异 步电机 的同步控制。

器通信 ,使 M1 2 3 4电机 跟 随 M 、M 、M 、M 0电机 同 步运行 。另外 ,编码 器 1 _3为各 辊轴 端安装 的光 电 编码器 ,编码 器 4为与摆 布 电机 M 4同轴 安装 的光 电 编码器 ,反馈信 号一方面作转速反馈 ,另一方面经转 换作下一 台电机的给定。主 电机 M O的测 速编码 器的 z相 脉冲用 于计算退卷辊 的卷径 ;采用 PD控制 对 同 I 步误差进行调 节。 ( ) S C 2 单 片 机 。S c 2 5 6 s/ D P 1 T1 T 1c A 0 2 A / wM 系列 单 片 机 是 宏 晶 科 技 生 产 的 单 时 钟/ 器 周 期 机 (T 1 )的单片机 ,是高速 、低功 耗 、超强抗 干扰 的新 代 8 5 单 片机 ,指令 代码 完 全兼 容 传 统 的 8 5 , 01 01 但速度快 8 2倍 。内部集成 了 M X 1 ~l A 80专用复 位 电

并联同轴型混合动力客车整车控制器的方案设计

图 1 I 并 联 式 混 合 动 力 客 车动 力 系 统 简 图 司轴

根据 图 1的结 构 图 ,分 析得 出并联 同轴 型混 合动 力客 车 可实 现 的各 种工 作模 式 ,详 见 表 1所 示 。要 想实 现 客车 各 工作 模 式 间 的顺利 切 换 ,满

PC1F 6 0的混 合动 力客 车整 车控 制器 。控 制 I 8 6 K8 器 的硬件 部 分如 图 3所 示 ,主要 包括 微 处理器 、

串 口故 障 诊 断 模 块 、 快 关量 / 拟 量 通信 模 块 、 模 C AN 总线 监控 模块 、保护 电路 模块 及 调试模 块 电

线束 ,采 用 C AN 总 线技 术 来实 现各 个子 系 统和

整车 控 制器 ( C 之 间 的互 联 ,其 通 讯 协议 采 用 H U) 基于 J 9 9的 C N20协 议 。整 车控 制器 ( U) 13 A . HC 、 发动机 控 制器 (C 、电机控 制 器( MC 、电池 E u) D M) 管理 系统 ( MS 、变 速箱 控制 器( T 、自动 断路 B ) A U)

图4 HC U软件流程 图

负 责整 车 各动 力 部件 的 能量 分配 的管 理实 施 ,后

第 1期

余捷 :并联 同轴型混合动力客车整车控制器 的方案设计

8 9

者 负 责完 成处 理 器对 表 2中通信 信 息 的处理 ,实 现整 车 的控 制 目标 。因此 ,主 程序 可 采用 如 图 4

表 2 H U 及 各 子 系 统 间 的通 信 信 号 C

H U 后 台 模 式 程 序 流 程 图 C前

H U 如整 车控 制 系 统 的大脑 , 过接 受 各种 C 通 传 感器 的输 入 信 号 ,经过 信 号处 理 后作 为 控 制 芯 片 的设 计输 入 ,最后 ,通过 控制 策 略 的计 算 ,输 出相关 控 制信 号 到执 行 器件 。因此 ,系统 实 质 上

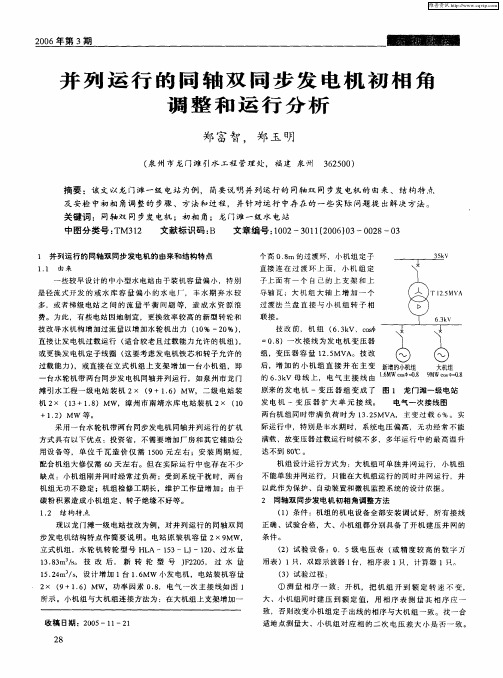

并列运行的同轴双同步发电机初相角调整和运行分析

摘要 :该 文 以龙 门滩一 级 电站 为例 , 简要 说 明并列运 行 的 同轴 双 同步发 电机 的 由来 、结 构 特 点

及 安 检 中初相 角调 整的 步骤 、方法 和过程 , 并针对运 行 中存 在的一 些 实际 问题 提 出解 决 方法 。

关键 词 :同轴 双 同步发 电机 ;初相 角 ;龙 门滩 一级 水 电站 中图 分类 号 : TM3 2 1 文献 标识 码 : B 文章 编号 :0 2—3 1 (0 6 0 —0 2 10 0 1 2 0 ) 3 0 8—0 3

1 .3 / 技 改 后 , 新 转 轮 型 号 J 2 0 , 过 水 量 3 8 m S 。 F 25

正确 、试验合格,大 、小机组都分别具备 了开机 建压并 网的

条件 。 ( )试 验 设 备 :O 2 .5级 电 压 表 ( 精 度 较 高 的 数 字 万 或 用 表 ) 1只 ,双 踪 示 波 器 l ,相 序 表 1只 ,计 算 器 1只。 台

两 台机 组 同时 带 满 负 荷 时 为 1 .5 A, 主 变 过 载 6 。 实 3 2 MV %

采 用 一 台水 轮 机 带 两 台 同 步 发 电机 同轴 并 列 运 行 的 扩 机 方 式 具 有 以下 优 点 :投 资 省 ,不 需 要 增 加 厂 房 和 其 它 辅 助 公

际 运 行 中 .特 别 是 丰水 期 时 . 系统 电 压 偏 高 , 无 功 经 常 不 能 满载 ,故 变 压器 过 载 运 行 时候 不 多 , 多 年 运 行 中 的 最 高 温 升

一

后 .增 加 的 小 机 组 直 接 并 在 主 变 新增的小机组

的 63V母 线 上, 电气主 接 线 由 .k

.

多电机负荷分配的耦合特性与控制策略分析

多电机负荷分配的耦合特性与控制策略分析孟彦京;张洪涛【摘要】针对多电机的耦合特性复杂、负荷易失衡的特点,采用总线通信实时控制的方式对电机转矩与转速进行调节.通过分析多电机负荷分配中刚性耦合与柔性耦合的特点,提出了与其对应的总线通信转矩控制和总线通信转速控制的负荷分配控制策略,并对这两种控制策略的稳定性做出了理论性分析.最后通过观测现场实时数据证明了控制策略的可行性.%In accordance with the complication of coupling characteristics of multi-motor, and the feature of load imbalance, the torque and rotating speed of motor are regulated by adopting bus communication real time control. Through analyzing the features of rigid coupling and flexible coupling in load dispatching of multi-motor, corresponding load dispatch control strategies of bus communication torque control and bus communication rotating speed control are proposed, and the stability of these two control strategies are analyzed theoretically. The feasibility of the control strategies is verified through observing real time on-site data.【期刊名称】《自动化仪表》【年(卷),期】2013(034)004【总页数】4页(P10-13)【关键词】多电机;负荷分配;刚性耦合;柔性耦合;总线通信【作者】孟彦京;张洪涛【作者单位】陕西科技大学电气与信息工程学院,陕西西安710021【正文语种】中文【中图分类】TP202在工业生产中,多电机的同步运行与负荷分配问题非常关键,比如在转炉和纸机的电气控制上,要求各部分电机的转速严格同步,而且多台电机要均衡分担负载,否则电机会出现过压、过流现象,产品质量也难以保证[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈同轴多电机同步控制

在数控系统中,有时采用多台电机联动虚拟为一个坐标轴,来驱动机床坐标的运动。

最常用的多电机驱动为同步(Synchronous)运动的形式,比如,要求两台以相同的速度和位移运动的电机带动齿轮与齿条啮合作为一个坐标轴运动,这样的坐标轴被称为“同步轴”。

同步技术被广泛应用在数控技术中,比如大跨距龙门机床的龙门直线移动、大型三坐标测量机的双柱直线移动,为保持运动的均匀,都需要两个电机同步驱动。

一、同步控制系统

本文主要从TFT-LCD产线内Stoker实现自动搬送的村田Crane Y-Axis四个私服电机的精确同步控制来讨论,使用在伺服系统中的驱动电机要求具有响应速度快、定位准确、转动惯量较大等特点。

现在我们所需要讨论的是为什么四个伺服电机的转速、定位达到同步,如图1所示。

图1

实现同步一般有两种方法:

一是机械同步:同步系统由机械装置组成。

这种同步方法容易实现,但机械传动链复杂,传动件加工精度要求高,所需的零件多,难以更换传动比,且占用的空间大。

二是电伺服同步:同步系统由控制器、电子调节器、功率放大器、伺服电机和机械传动箱等组成。

所需机械传动链简单、调试方便、精度高、容易改变电子齿轮比。

在电伺服同步系统中,“同步”的概念是指系统中具有两个或两个以上由电子控制的伺服放大器和伺服电机组成的“控制对象”,其中一个为“主(Master)控制对象”,另外一个或多个为“从(Slave)控制对象”,控制量为机械的位移或速度(对旋转运动为转角或转速)。

通过控制器使“从控制对象”和“主控制对象”的输出控制量保持一定的严格比例关系,这种运动系统称为同步系统。

一般同步系统的输出控制量为位置和速度。

前面所提到的“同步轴”,“主控制对象”与“从控制对象”的输出控制量相等。

为了简化讨论,同步系统中的控制装置可被简化为具有一个积分环节的位置系统,其框图如图2所示。

其中KV为简化后控制装置的位置控制器的开环增益,XC、XO为位置输入、输出;FC为速度指令,Δ为位置误差,KF为速度环增益。

图2

利用图2的控制装置可以组成两种同步系统:

自同步系统(Active Synchronous System):该控制系统具有两个相同参数的控制装置和驱动电机,分别驱动主、从轴。

控制器送出指令同时给主控制装置和从控制装置,经测量同步误差反馈给从控制装置的输入,用来校正同步的误差,以保证主、从的输出保持严格的比例关系,如图3所示。

图3

其中XAMO为自同步系统主控制装置的输出,XASO为自同步系统从控制装置的输出,由于从控制装置是数字控制的伺服系统,其输出跟随输入变化;也即从控制装置的输出可以自动跟随主控制装置的输出变化,故称它具有自同步能力。

他同步系统(Passive Synchronous System):在同步系统中,由控制器发出指令提供给主控制装置,同时也提供给从控制装置,用同样的指令控制主从装置使这两种控制装置的输出同步,如图4所示。

图4

其中XPMO为他同步系统的主控制装置的输出,XPSO为他同步系统从控制装置的输出。

这种同步系统如果由于某种原因,比如负载发生变化,主控制装置输出XPMO发生变化,从控制装置的输出不受控制,所以不能跟随其变化,因此该系统缺乏自同步能力,被称为他同步系统。

从以上分析可得知Crane的Y-Axis的定位属于自同步系统,Crane走行的位置是通过电机Encoder 的实时反馈,实时比较,实时补偿来实现的。

二、伺服系统

村田Crane的Y-Axis定位系统自上而下为MPC3(Muratec Program Control 3)、Servo AMP、Motor。

MPC3为村田自己所特有的几个模块,其功能与PLC相似,故在村田Crane内部没有PLC 的存在,PLC的功能都由MPC3来实现。

Crane的Servo AMP均为MR-J2S-□□B-□□系列;Motor 采用同样型号、同样参数的相同伺服电机,且电机轴同轴心,均为HC-SFC-□□B系列。

图5

Crane 的Y-Axis 的OP 侧和HP 侧各有两个Servo 电机,分别使用四个电机实现两个刚性连接。

为了实现同步,采用了电机的主从控制,主从传动则是在所有电机中确定一台为主令电机,其他各电机均跟随主令相应动作,即从电机的输入脉冲都与主令电机的输出频率相关,同步传动实质上是一个频率跟踪系统。

主电机控制电路 从电机控制电路

图6

如图6所示,Al 是主电机控制系统,S1为输入控制信号,Fl 是反馈信号。

根据控制理论Fl 应随S1变化

而变化,当Sl 等于Fl 时,整个系统或者停止,或者处于匀速状态。

如果将主电机驱动系统的反馈信号Fl 作为从电机系统的输入信号, A2是从电机控制系统,S2是输入控制系统,F2为反馈信号。

E2=Fl -F2,如果E2随系统的运动不断地增加或减少,表明Fl 与F2没有很好地吻合,这就不能称之为刚性连接方式下的主从控制。

图7 主从电机工作原理

三、SSCENT

Muratec Crane 伺服控制主要有MPC3的SSCNET 基板来实现,因为在整个伺服系统之中并不存在伺服的运动控制器,而伺服系统中运动控制器的功能都被集成到MPC3 SSCNET 基板之中。

在运动控制器之中采用高速串行通讯设置伺服电机同步或绝对系统,运动CPU (MPC3 SSCNET 基板)能够通过三菱伺服系统控制网络SSCNET (Servo System Controller Network )与伺服放大器连接,可以在运动控制器里收集伺服数据,修改伺服参数,试运行和监控伺服放大器,以实现高速高精度定位,单个运动控制器可以控制多轴的伺服放大器,SSCNET 使多轴的同步、插补等高级定位功能发挥得淋漓尽致,而且SSCNET 的对电机实行的是位置死循环控制和转矩死循环控制。

控制器和伺服放大器完全同步时序如图8:

图8

SSCENT 能够相位延迟补偿,它能够补偿相位延迟时间(编码器反馈数据延迟时间+

滞留脉冲延迟

时间),在SSCNET中所有的时钟信号是同步的,所以这个延迟时间是固定。

SSCENT会自动计算延迟时间,实现自动补偿。

在MR-J2S伺服系统之中还自带同步编码器跟踪功能、振动抑制控制功能(自适应滤波器)、鲁棒扰动补偿功能等,这些功能能够让系统更加精确的定位。

综上所述,Crane要实现四个轴的同步控制的步骤可简单概括为:

1.MPC3基板(SSCENT基板)将需要到达的位置计算成为相应的脉冲数给四个轴的Servo AMP,Servo AMP在将相应的脉冲给各个轴的伺服电机。

其中一个电机为主(Master)控制对象,其余三个为从(Slave)控制对象。

2.电机在接受到脉冲之后,开始相应的转与脉冲数相当的转数,同时电机的Encoder实时将电机的转数回馈给Servo AMP,Servo AMP在给MPC3,SSCENT基板来实时计算偏差(主控对象与从控对象之间的差值,以及当前位置与目的地之间的差值),同时实时补偿。

3.鉴于SSCENT对电机实行的是位置死循环控制和转矩死循环控制,且系统是一个自同步系统,所以整个系统在精确到达目的地前,系统将不停的反馈、计算、补偿。