阀控非对称缸电液伺服控制系统的故障仿真研究

数字电液控制系统伺服阀异常动作研究

数字电液控制系统伺服阀异常动作研究一、伺服阀异常动作的影响因素该机组伺服阀异常动作的主要特点:每次异常动作时均未有控制系统指令,异常动作均为突然快速关闭或者缓慢关闭,异常动作后自行恢复正常,并且恢复开启阀门时动作均较快;EH油压稳定或波动时均出现过异常动作,阀门关闭和开启曲线连续、平滑,无局部迟缓增大、停顿现象。

将部分更换下的伺服阀返厂检查维修,无发生腐蚀、损坏。

将该机组更换下的伺服阀安装在其它机组DEH中使用,无异常。

为了查找原因,寻求对策,对可能影响伺服阀异常动作的因素进行了全面分析。

1.1 电磁干扰如果是电磁干扰的问题,其症状应该是多个伺服阀一起动作,且动作频率很快,方向不确定。

同时,电厂对接地状况进行检查后确认正常。

因此,可以排除电磁干扰因素。

1.2 电磁阀直流电源供电该机组调节阀电磁阀正常运行为带电状态,由电气供给110V直流电源,母线上有总开关(保险),每个电磁阀上有分开关(保险),当电磁阀失电时,调节阀关闭。

该机组异常动作时每次只1个阀门动作,因此可以排除总电源、总开关出现问题的可能;由于机组异常动作时有时较快(2~3s)、有时较慢(40s~7min) ,而电磁阀瞬间失电时相当于保护动作,阀门关闭速度应该很快(<0.45) ,所以电磁阀瞬间失电的可能性也很小。

同时,电厂对总开关(保险)、分开关(保险)进行检查后确认正常。

因此,故障非直流供电所引起。

1.3 EH 油压波动从机组DCS记录的数据可看出,在机组正常运行负荷稳定不变、各阀门无动作、EH 油系统没有瞬间大量供油时,EH油压有时稳定,有时波动频繁,最大波动范围是10.6~13.2MPa, EH油压稳定和波动时均出现过伺服阀异常动作,故油压波动与异常动作无直接相关性。

1.4 抗燃油油质(1)泡沫特性当抗燃油泡沫特性超标时,油中可出现较多泡沫,影响油压的稳定,引起油压波动而导致调节系统摆动,摆动的特点是持续不间断。

该机组阀门异常动作时均为单个阀门异常关闭和开启,未出现摆动现象,故可排除因抗燃油泡沫特性超标引起阀门异常动作。

液压矫直机阀控缸伺服系统的研究

第 3 第 3期 3卷

朱

平, : 等 液压矫 直机 阀控缸 伺 服系统 的研究

15 9

个 控制 边是 非 对称 匹 配 的 , 供油 压 力 P 恒 定 , 回油

压 力 P 近 似为 0 如 图 1 。 . 所示 , 当 >0 , 压缸 正 时 液

向运 动 , Y>0 根据力 平源自 方程 : 即 , 小 、 护方 便 等 优 势 , 在 被 广 泛 推 广 。理 论 和 实 维 正 践证 明沿用 对 称 缸 的理 论来 分 析 非对 称 阀控 制 非 对称缸 会产 生功 率不 匹配 的现象 , 以采用 非 对称 所

) '

阀控非 对 称 缸 的方 法解 决 此 问题 。因 此本 文 在 分

文章编 号 :6 3— 0 7 2 1 ) 3— 1 4— 4 1 7 2 5 (0 2 0 0 9 0

液 压 矫 直 机 阀 控 缸 伺 服 系 统 的研 究

朱 平 王 恒 亮 , 贺永。王 晶 , 韩 ,

(. 州首黔 资源开发 有 限公 司, 州 六盘 水 532 ;. 1贵 贵 555 2 大连 大重机 电安 装 工程 有 限公 司 ,

至液压 缸 的位 移误 差达 到控制允 许精 度范 围 内。

收 稿 日期 : 1-1 9 2 20 - 0 . 0

本 系统使 用 的是 非 对 称零 开 口四边 滑 阀 , 4 即

基金 项 目: 3计划前期研究专项( 0 1 B 124 , 9 7 2 1 C 62 0 ) 国家 自然基金项 目( 10 2 4 5 140 ) 5 15 6 ,10 14 作者 简介 : 朱平 (9 8一) 男 , 16 , 工程 师 , 主要研究方向为设备管理 。

在全 液 压矫 直 机 中应 用 对 称 阀控 制 对 称 缸 的

《2024年电液伺服系统模糊PID控制仿真与试验研究》范文

《电液伺服系统模糊PID控制仿真与试验研究》篇一一、引言随着现代工业自动化技术的飞速发展,电液伺服系统作为重要组成部分,在众多领域中发挥着重要作用。

然而,由于电液伺服系统存在非线性、时变性和不确定性等特点,其控制问题一直是研究的热点和难点。

传统的PID控制方法在面对复杂多变的环境时,往往难以达到理想的控制效果。

因此,本文提出了一种基于模糊PID控制的电液伺服系统控制策略,并进行了仿真与试验研究。

二、电液伺服系统概述电液伺服系统主要由液压泵、液压马达、传感器和控制器等部分组成。

它利用电信号驱动液压系统工作,实现对负载的精确控制。

由于其具有高精度、快速响应等特点,在机械制造、航空航天、船舶等领域得到了广泛应用。

然而,由于电液伺服系统的复杂性,其控制问题一直是研究的重点。

三、模糊PID控制策略针对电液伺服系统的特点,本文提出了一种模糊PID控制策略。

该策略结合了传统PID控制和模糊控制的优点,通过引入模糊逻辑对PID参数进行在线调整,以适应系统参数的变化和环境干扰。

模糊PID控制策略能够在保证系统稳定性的同时,提高系统的响应速度和抗干扰能力。

四、仿真研究为了验证模糊PID控制策略的有效性,本文进行了仿真研究。

首先,建立了电液伺服系统的数学模型和仿真模型。

然后,分别采用传统PID控制和模糊PID控制对模型进行仿真实验。

通过对比两种控制策略的响应速度、稳态精度和抗干扰能力等指标,发现模糊PID控制在电液伺服系统中具有更好的性能。

五、试验研究为了进一步验证模糊PID控制策略的实用性,本文进行了试验研究。

在试验过程中,首先搭建了电液伺服系统的试验平台,然后分别采用传统PID控制和模糊PID控制对实际系统进行控制。

通过对比两种控制策略的试验结果,发现模糊PID控制在电液伺服系统中具有更高的稳态精度和更快的响应速度。

此外,在面对环境干扰时,模糊PID控制也表现出更强的抗干扰能力。

六、结论本文通过对电液伺服系统的模糊PID控制进行仿真与试验研究,验证了该策略的有效性。

电液比例阀控液压缸系统建模与仿真

本 文搭 建 了 比例 阀控 非 对 称 液压 缸 控 制 系统 , 建 立 了该 系 统 的数 学 模 型 ,着 重 对 阀 控 非 对 称 液 压 缸 的建 模 方 法 进 行 了研 究 ,并 利 用 Maa tb中 的 l Smuik进行 仿真 分析 ,设 计 了 PD控制 器 对 系统 i l n I

进 行校 正 。Biblioteka 2 比例 阀控 液压 缸控 制系统 的数学模型

2 1 阀控非 对称 液压 缸的数 学模 型 .

1 系 统 的 组 成 及 原 理

比例 阀控 非 对 称 液 压 缸 控 制 系 统 的硬 件 组 成 如 图 1 示 ,主要 由滤 油 器 1和 6 所 、溢 流 阀 2、液

广泛 的应 用 。

液压 缸加 载指 定 负 载 (±2 ) 0t ,位 移传 感 器 将 液 压 缸 活 塞 的位 置 信 息 通 过 数 据 采 集 卡传 递 给计 算 机 与 理想 位 移 进行 比较 ,得 出差 值 ,经 过 优 化 处 理 和转 换 输 出控 制 信 号 ,通 过 比例放 大 器 放 大 后 驱 动 电液 比例 方 向 阀工 作 ,从 而 实 现对 液 压 缸 位 置 的精 确控 制 。

n l sswi t b a d c l rt st es s m v at e d sg e I o t l r h e ut h w a h y t m d l sc r ay i t Ma l n ai ae y t i h e in d P D c n r l .T er s l s o t t e s se mo e o — h a b h e oe s h t i r c ,a d h s hg e c u a y a d b t r s b l y atrt e c l r t n e t n a ih ra c r c n et t i t f h a i ai . e a i e b o

电液伺服PID位置控制系统的仿真研究_刘志刚

在 AMESim 中分别 建 立 泵 控 液 压 缸 分 段 PID 位 置控制系统仿真模型如图3所示。

图3中系统分为液压回路部分和信号处理部分。 液压元件部分包 括:变 量 马 达、定 量 泵、滤 网、单 向 阀、 三位四通换向阀、弹 簧 止 回 阀、液 压 缸、负 载、溢 流 阀、 位移传感器等。通过位移传感器检测液压缸位置值, 与给定阶跃信号目标 值 的 差 值 作 为 PID 信 号 输 入 源, 经 SWITCH01(分段点)判 断 位 置 信 号,进 行 相 应 PID 运算,运算结果经 D/A 转换后,作为变量马达输入,驱 动定量泵工作。其仿真参数如表1所示。

中 ,第 三 段 取 值 越 小 ,最 终 仿 真 结 果 越 大 。 为了验证分段点1对电液伺服泵控分段 PID 液 压

缸位置控制的影响,设分段点2为 X2=2mm,分 段 点 1 分别取 X1=140mm、145mm、150mm 进 行 模 拟 仿 真,测 试所得液 压 缸 位 移 仿 真 特 性 曲 线 如 图 6 所 示。 由 图 6 可见,分段点 X2=2mm,分段点1分别为 X1=140mm、 145mm、150mm 时,液压缸位移仿真曲线近似重合,故分 段点1对分段 PID 位置控制系统近似无影响。

2016 年

2 基于 AMESim 泵控液压缸位置控制仿真

PID 调节器及其改进型是在工业过程控 制 中 最 常 见的控制器[12]。PID 控制算法

k

∑ u(k)=KPe(k)+ KI e(j)+KD[e(k)-e(k-1)] j=0 (1)

式中:u(k)———k 时刻 PID 控制器输出的控制量; KP ———比例系数; KI——— 积 分 系 数 ; KD ———微分系数; e(k)———k 时刻的位置偏差。

阀控非对称缸电液伺服系统线性自抗扰控制

问题,本文提出了一种电液伺服系统线性自抗扰控制方法,利用线性扩张状态观测器实现综合扰动的实

时估计,并采用状态误差反馈控制律给予主动补偿,同时消除跟踪误差。证明了设计的线性扩张状态观

测器状态观测误差的收敛性。根据工程实际中的参数进行仿真研究,其结果表明这种控制方法能有效

抑制电液伺服系统中不确定性扰动,与PIT控制器相比具有较强的鲁棒性,并提高了位置跟踪精度。

181

匹配线性未知参数与非线性未知参数之间的耦合

问题,仿真 了该方法的有。方

[14]针

对电液位 服 存在的非线性、参数

问题,给出了 [15]为

自适应动态面控 设计方法O

电液控

中非线性不

数

的 ,提出了 滑模自适应控制方

,通过构建 的Lyapncov函数,设计了

自

适应控,给出了参数自适应律, 控 能oGDOURAEK等〔心 电液

收稿日期:201852-55 基金项目:山西省煤机重点科技攻关项目(MJ2014-02) 作者简介:金坤善(1778 -),男,博士研究生,主要研究方向为锻压设备及其先进控制技术;通信作者:宋建丽教授,E-maU:

sovgjianC@ bistu. edn. cn.

第44卷第3期

金坤善,等:阀控非对称缸电液伺服系统线性自抗扰控制

对称阀控非对称液压缸的电液比例位置控制系统建模与分析

文 章 编 号 :0 05 1 (0 70 —1 50 10 —8 1 2 0 )40 0 —5

对 称 阀控 非 对 称 液压 缸 的 电液 比例 位 置

控 制 系统 建 模 与 分 析

沈 瑜 ,高 晓 丁 ,王 筠

( 安 工 程 大 学 机 电工 程学 院 , 西 西安 7 0 4 ) 西 陕 1 0 8

第4 期

沈

瑜 等 : 称 阀 控 非 对 称 液 压 缸 的 电液 比 例 位 置 控 制 系 统 建 模 与 分 析 对

又Io I一d t VV Ap V 2 v 2 + =A 2 ‘ x

由于 泄漏 及其 液容 效应所 引 起 的流量 远小 于液 压 缸活 塞 运 动所 引起 的 流量 , 当忽 略 泄漏 及 其 液 容效

以可 以作 为一个 二 阶环节 并建 立数 学模 型 , 传递 函数 可 以简化 为 :

1

G s 一丁—去_ ( )

2

T,

() 2

式 中 , 一衔 铁 及 弹 簧 的 固有 频 率.

’ 2 2 2 四边滑 阀流 量压 力方 程 . .

+ I

(J £T

+ 1 I ^

量,

比例 阀一 般 多 为 正 重 叠 阀. 为

简化 分析 , 两 点 假 设 : 1 阀结 构 作 () 理 想 对称 ;2 能源压 力恒 定. ()

ห้องสมุดไป่ตู้

图 3 阀控缸一 负载 原理 图

图 3所示 为 四边 滑 阀控非 对称 液压 缸组 成 的动 力 机 构 示 意 图 , 它

电液 比例位置 控 制系 统 由控 制器 、 比例 放 大器 、 液压 泵 、 比例 方 向阀 、 压缸 、 载 以及 位移 传 感 器组 液 负

基于AMESim的阀控液压缸电液伺服系统仿真

流信号, 输出信号 为阀芯的位移 。 在该 系统里, 服阀的动态 伺 响应为二阶振荡环节 , 其传递函数可用二 阶环节表 示:

G— A) Xs 1

1电 伺 阀 传 函 .液服的递数 1

采 用电液伺服阀控制 液压 缸的运动, 电液伺服阀的输 出 式( 中: v) 1 x( ) s

gn eig d sg ie r e i AMESm e irmo eig s f r av o to y rui yid ree toh da l ev y tm o eiga d n n i sno d l o waet v lec nr l d a l c l e lcr—y rui sro s se m d l n n t o h c n c n

师从繁琐的数学模型 中解放 出来, 从而专注于物理 系统 本身

的设计 。

1

Y—

II J

图一 阀控 液压 缸电液伺服系统工作原理 图

信号能迅速跟 随输入信号 的变 化而变化。 的输入 信号为

图一是阀控液压缸伺服 系统工作原理 图, 液压泵 出口的 液压油 经单 向阀 、 能器 、 蓄 电磁换 向阀流入液压缸 。 过电磁 通

一 一

:

.

.

一 ’

一

’

一

c a ce it sa ay e . h r tr i wa n l z d a sc

・ ::

Ke wo d : e to h d u i e v n r l y t m; leCo to d a l l d r Dy a c C a ce sis y r s Elc r — y r l S r o Co t se Vav n l a c oS r Hy ru i Cy i e ; n mi h r tr t c n a i c

非对称液压缸伺服泵控系统控制模型及其参数辨识研究

非对称液压缸伺服泵控系统控制模型及其参数辨识研究徐坤;朱灯林;梅志千;陈成【摘要】针对非对称液压缸伺服直驱泵控系统控制建模及其参数辨识的问题,分别对伺服电机和泵控非对称液压缸系统进行了理论分析建模,得到了传递函数的模型结构及其阶数.对传统控制理论中的幅频特性测量传递函数方法进行了说明,提出了一种将理论分析建模与系统辨识建模相结合的精确求解系统传递函数的方法,并对伺服电机和泵控非对称液压缸系统分别进行了幅频特性实验,最后采用上述方法得到了非对称液压缸伺服泵控系统控制模型的主要参数和传递函数.研究结果表明:该方法可用于求解系统的传递函数,具有一定的实际应用意义;该方法可为液压机伺服直驱泵控系统的精确控制打下基础.【期刊名称】《机电工程》【年(卷),期】2019(036)005【总页数】5页(P524-528)【关键词】液压伺服泵控技术;传递函数;参数辨识;幅频特性【作者】徐坤;朱灯林;梅志千;陈成【作者单位】河海大学机电工程学院,江苏常州213000;常州市特种机器人及智能技术重点实验室,江苏常州213000;河海大学机电工程学院,江苏常州213000;常州市特种机器人及智能技术重点实验室,江苏常州213000;河海大学机电工程学院,江苏常州213000;常州市特种机器人及智能技术重点实验室,江苏常州213000;河海大学机电工程学院,江苏常州213000;常州市特种机器人及智能技术重点实验室,江苏常州213000【正文语种】中文【中图分类】TH39;TH137.9;TP230 引言常用的液压伺服系统主要有两种:伺服阀控系统和伺服直驱泵控系统。

伺服阀控系统采用伺服阀控制流向液压缸的流量,优点是响应速度快、动态特性好,但具有对液压油品质要求高、温升高、效率较低、功率损失大等缺点[1];伺服直驱泵控系统通过改变伺服电机转速改变油泵的输出流量,从而改变液压缸运动,可实现液压缸的速度控制[2-4]。

伺服直驱泵控系统具有结构紧凑、元件少、故障点少、对油品要求低、系统功率损失小、效率高、调速范围宽、易实现高精度控制的优点,因而广泛用于大功率重载设备的速度控制[5-7]。

阀控非对称液压缸数学模型及建模方法研究

MECHANICAL ENGINEER阀控非对称液压缸数学模型及建模方法研究炘李晓园,陈,叶鹏,李鑫,徐祥,蒋辉,李琼柱(红塔烟草(集团)有限责任公司玉溪卷烟厂,云南玉溪653100)摘要:非对称液压缸两腔结构参数不同,给阀控非对称缸数学建模带来了较大的困难。

文中针对现行阀控非对称液压缸数学模型及简化方法作了分析比较,提出了一种新的简化方法,并据此导出了较为精确的数学模型。

关键词:非对称液压缸;数学模型;建模方法;辅助方程中图分类号:TH137文献标志码:A文章编号:1002-2333(2020)08-0104-04 Research on Mathematical Model and Modeling Method of Valve Controlled Asymmetric Hydraulic Cylinder LI Xiaoyuan,CHEN Xin,YE Peng,LI Xin,XU Xiang,JIANG Hui,LI Qiongzhu (The Second Workshop of Cigarette Packaging of Yuxi Cigarette Factory,Hongta Tobacco(group)Co.,Ltd.,Yuxi653100,China) Abstract:The structural parameters of the two chambers of the asymmetric hydraulic cylinder are different,which brings great difficulties to the mathematical modeling of the valve-controlled asymmetric cylinder.This paper analyzes and compares the current mathematical models and simplified methods of valve-controlled asymmetric hydraulic cylinders, proposes a new simplified method,and derives a more accurate mathematical model based on this.Keywords:asymmetric hydraulic cylinder;mathematical model;modeling method;auxiliary equation0引言液压控制系统的种类及分类方法很多,根据液压放大器与执行元件的不同组合,可分成阀控缸、阀控马达、泵控缸、泵控马达4种[1-2],其中阀控缸响应快、精度高、应用最广。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第34卷 第6期 2010年12月 武汉理工大学学报(交通科学与工程版)

Journal of Wuhan University of Technology (Transportation Science&Engineering)

Vo1.34 No.6 Dec.2010

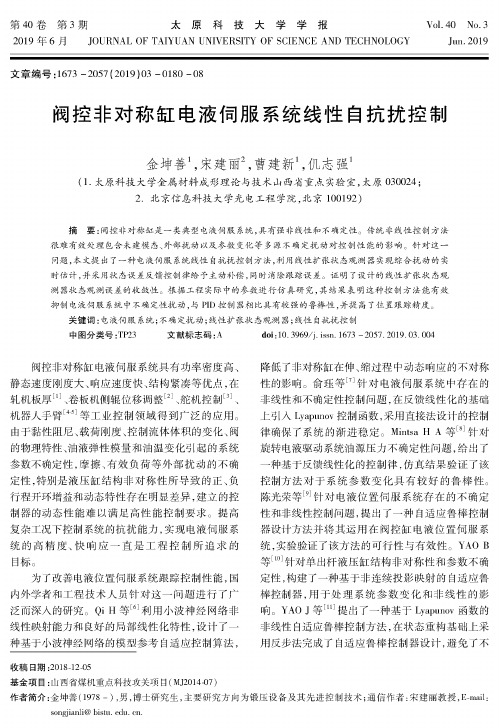

阀控非对称缸电液伺服控制系统的故障仿真研究 张友荣¨ 姚晓山 明廷涛 ’ (空军雷达学院军械通用装备系” 武汉430019) (海军工程大学船舶与动力学院 ’ 武汉430033) 摘要:研究了基于Matlab/Simulink软件的非对称缸电液伺服控制系统的故障仿真技术.考虑系统的固 有非线性和伺服阀、非对称缸的动态非线性,建立了系统的非线性数学模型,仿真计算了系统正常状态 下的位移、速度、压力、流量变化曲线.以液压缸的内泄漏故障为例,仿真计算 正常、轻度、中度、重度故 障条件下的位移、速度变化曲线,比较确定了故障特征,预测了故障发展趋势. 关键词:电液伺服控制系统; 控非对称缸;非线性;SIMUI INK;故障诊断;仿真 中图法分类号:TP137.9 DOI:10.3963/j.issn.1006—2823.2010.06.000

电液伺服控制系统』 泛应用于舵机控制、雷达 控制、火炮控制、机床位置控制、轧机板厚控制以及 带材跑偏控制等诸多工业领域 .阀控非对称缸电 液伺服控制系统的特性较为复杂,除了具有电液伺 服控制系统的非线性特性之外,还由于非对称缸两 腔有效面积的非对称性使得系统在正反两个方向的 静、动态特性呈现非线性 .电液伺服控制系统的传 统建模方法是泰勒展开式的线性化建模方法,这种 方法不能准确描述系统的非线性特性,只适合于处 理某一稳态工作点的情况.本文利用Matlab/Simu— link软件强大的动态建模、仿真功能,建立电液伺服 控制系统的非线性模型,模拟系统故障,确定故障特 征,预测故障发展趋势,为实际故障诊断提供理论依 据.

1 系统组成 阀控非对称缸电液伺服控制系统如图1所示. 系统通过监测非对称液压缸的位移构成位置闭环伺 服控制系统.

2 系统建模 图2是利用Matlab/Simulink软件创建的阀控 非对称缸电液伺服控制系统的非线性模型结构

图1 阀控非对称缸电液伺服控制系统 1一叶片泵;2-溢流阀;3电液伺服阀;4一非对称液压缸; 5位移传感器;6转换器;7-过滤器;8一油箱

图2阀控非对称缸电液伺服控制系统的 非线性模型结构 图.模型由7个模块组成,分别是:指令发送器模块 (commander sender)、控制器模块(controller)、伺服 动态模块(servo dynamics)、泵源模块(pump)、溢流 阀模块(relief valve)、阀控非对称缸模块(valve con— trolled single rod cylinder)以及位移传感器模块(dis— placement transducer).

收稿日期:2010 08 10 张友荣(1962):男.硕士,副教授,主要研究领域为军用电力系统、动力机械的维修与故障诊断 武汉埋工大学学报(交通科学 工程版) 2010年第34卷 2.1指令发送器模块 指令发送器的作用是设定执行机构的动作类型 与动作范围.指令发送器给定位移参考量,以电压形 式输送给控制器,因此该指令信号称为参考电压,用 巩表示.参考电压可以是阶跃信号,也可以是正弦、 方波、三角波等信号. 2.2控制器模块 控制器一般包括3个环节,即比较环 、校正环 节和放大环节.因此,控制器模块也由3个子模块组 成,即比较器子模块(comparator)、PID子模块 (PID)、伺服放大器子模块(servo amplifier),如图3 所示. 1nl一 ==] 器

in2———— 图3控制器模块结构 2.2.1 比较器子模块 比较器是将检测的位移量 与设定的参考量进行比较,确定两者之间的偏差量, 即 M 一“ 一“f (1) 式中: 为位移传感器的反馈电压 为比较器的输 出偏差电压. 2.2.2 PID子模块 近年来,关于电液伺服控制系 统的控制策略有很多,如PID控制、自适应控制、模 糊控制、鲁棒控制等,但是考虑到实际控制系统的简 单性、可靠性与有效性,目前仍以PID控制规律的应 用居多l_s]. PID控制规律的数学模型为 “===kp“ +k.1“ dt+是d d/】g e (2) 式中:是。为比例增益;凫 为积分增益;是..为微分增益; “为PIE)子模块输出的控制电压. 2.2.3伺服放大器子模块 伺服放大器不仅要对 PID子模块输出的电压信号进行功率放大,而且要 将电压信号转换为适于电液伺服阀:[作的电流信 号.伺服阀电流i与控制电压“之间的关系决定于伺 服放大器的设计,按放大器所采用的抗亨电路形式 不同,在一定频率范围内,可近似为惯性环节、振荡 环节、微分环节或二阶微分环节.这里采用的是电压 负反馈放大器,对线圈电感不加超前补偿,则伺服放 大器(包括伺服阀内部的力矩马达线圈)可近似看成 惯性环节,即 。 “一士+ (3) 惫 c 患 式中:k 为伺服放大器与力矩马达线圈电路的增益; 为线圈回路的转折频率. 2.3伺服动态模块 电液伺服阀的输入电流 与阀芯位移 之间 的动态性能可用二阶振荡环节来描述,即 一忐 + + ㈤ 式中:是 为伺服阀的阀芯位移增益; 为伺服阀的固 有频率;£ 为伺服阀的阻尼比. 2.4泵源模块 泵源(叶片泵)是电液伺服控制系统的能量源. 叶片泵将驱动电机的机械能转化为液压油的压力 能,为整个系统提供压力.其数学模型为 一—nq p--qg (5) 一— 【。) p 式中: 为叶片泵的出口压力; 为叶片泵的转速;qp 为叶片泵的排量;Up为叶片泵的泄漏系数;qg为进 入液压缸的流量. 2.5溢流阀模块 溢流阀是用来使电液伺服控制系统保持恒定供 油压力的压力控制阀.溢流阀的数学模型为

一{ 。 <声 (6) … l p ≥户 式中:P 为系统的供油压力;p 为溢流阀的调节压

力. 2.6阀控非对称缸模块 阀控非对称缸模块是电液伺服控制系统非线性 模型的核心模块,分为阀、缸、负载3个子模块,分别 对应滑阀的流量方程、液压缸的流量连续性方程、负 载的力平衡方程.阀控非对称缸模块的结构如图4 所示.

4 =}#对称缸模块结构 定义 当电液伺服阀的阀芯位移五 ≥O时,流 人液压缸无杆腔的流量为正,流出有杆腔的流量为 正;当 <O时,流出无杆腔的流量为负,流入有杆 腔的流量为负. 2.6.1阀子模块 电液伺服阀的阀芯实际就相当 于一个零开口对称四通滑阀,即是说,阀芯的进油节 流窗口面积梯度等于回油节流窗口面积梯度.当五 >70时,四通滑阀的非线性模型为 r —————一 I g1一sgn(p 一 1) ^/兰I ~户l l P

(7) f 一sgn( 一 )G ^/三{ ~ J 第6期 张友荣,等:阀控非对称缸电液伺服控制系统的故障仿真研究 当X ≥O时,四通滑阀的非线性数学模型为 f厂 ————————一 {q —sgn(户 一 r)c—ZU.T sv√吾}P 一P r 1 ’ lqz—sgn(户s—P2)c 烈sv√丢j ps—pz j

(8) 式中:q 为液压缸无杆腔流量;q 为有杆腔流量; P 为无杆腔压力;P 为有杆腔压力;P 为回油压 力; 为阀芯节流窗口面积梯度;C 为流量系数; p为液压油密度. 当q >0时,流人液压缸的流量q 一q ;否 则,q ===』q I. 2.6.2缸子模块非对称液压缸的数学模型为 fg = ( )+c +

l q 一A2主 +c (户 一P2)一CoP 一 V2  ̄ (9) 式中:A 为液压缸无杆腔有效作用面积;A。为有 杆腔有效作用面积;z 为活塞杆位移;V 为无杆 腔容积;V:为有杆腔容积;K为液压油的体积模 量;C.为液压缸的内泄漏系数;C 为液压缸的外 泄漏系数. 液压缸两腔容积在运动过程中是变化的,不 仅与两腔初始容积(活塞杆位移为0时的容积)有 关,还与活塞杆位移及两腔有效作用面积有关,其 数学模型可描述为 fV1一V。l+A】 。 (10) 【V2一V02一A2

式中: 。 为液压缸元杆腔初始容积;V。。为有杆腔 初始容积. 2.6.3负载子模块负载一般包括惯性负载、粘 性阻尼负载、摩擦负载、弹性负载和任意外加负 载,即 P Al—P2A2—7 p+胁1 + sgn(1p)fmg+是 十El_ (11) 式中: 为活塞及负载的总质量;B为活塞及负载 的粘性阻尼系数;l厂为负载的摩擦系数;g为重力 加速度;k 为负载的弹簧刚度;F 为外加负载 力. 2.7位移传感器模块 位移传感器将测量得到的位移信号转化为电 压信号输送到控制器模块,其数学模型可描述为 “r—kf (12) 式中:是 为位移传感器增益.

3 仿真计算 系统参数由表1给出,针对上述非线性模型, 采用式(4)、(5)的变步长ode45求解器进行仿真 计算. 表1 电液伺服控制系统工作参数 参数名称 参数值 质量m/kg 粘性阻尼系数B/(N・S・m_。) 负载摩擦因数厂 负载弹簧刚度 。 /(N・m ) 外加负载力F ./N 无杆腔有效作用面积A./m 有杆腔有效作用面积Az/m。 内泄漏系数c /(m・(s・Pa) ) 外泄漏系数C /(m・(s・Pa) ) 阀芯节流窗口面积梯度w/m 液压油密度p/(kg・ITI ) 流量系数Ca 无杆腔初始容积Vo /m。 有杆腔初始容积Vo。/m。 液压油的体积模量K/MPa 溢流阀调节压力P /MPa

50 l 600 0.1 5 000 O 1.963×10—0 0.707×10。 2.0×10一“ 7.0×10一 。 O.O25 l 875 O.67 1.57l×10— 3.69l×10 750 2.1 指令发送器的设定参考电压为正弦信号“ 一0.1+0.1 sin t,即要求阀控缸系统作幅值为 0.1 m、频率为2 的正弦运动.图5~8分别是仿 真模型的位移、速度、压力、流量响应变化曲线.

暑 搴j{l 皇

图5活塞杆位移曲线

图6活塞杆速度曲线