甘油环氧树脂的研制

覆铜板用新型环氧树脂综述

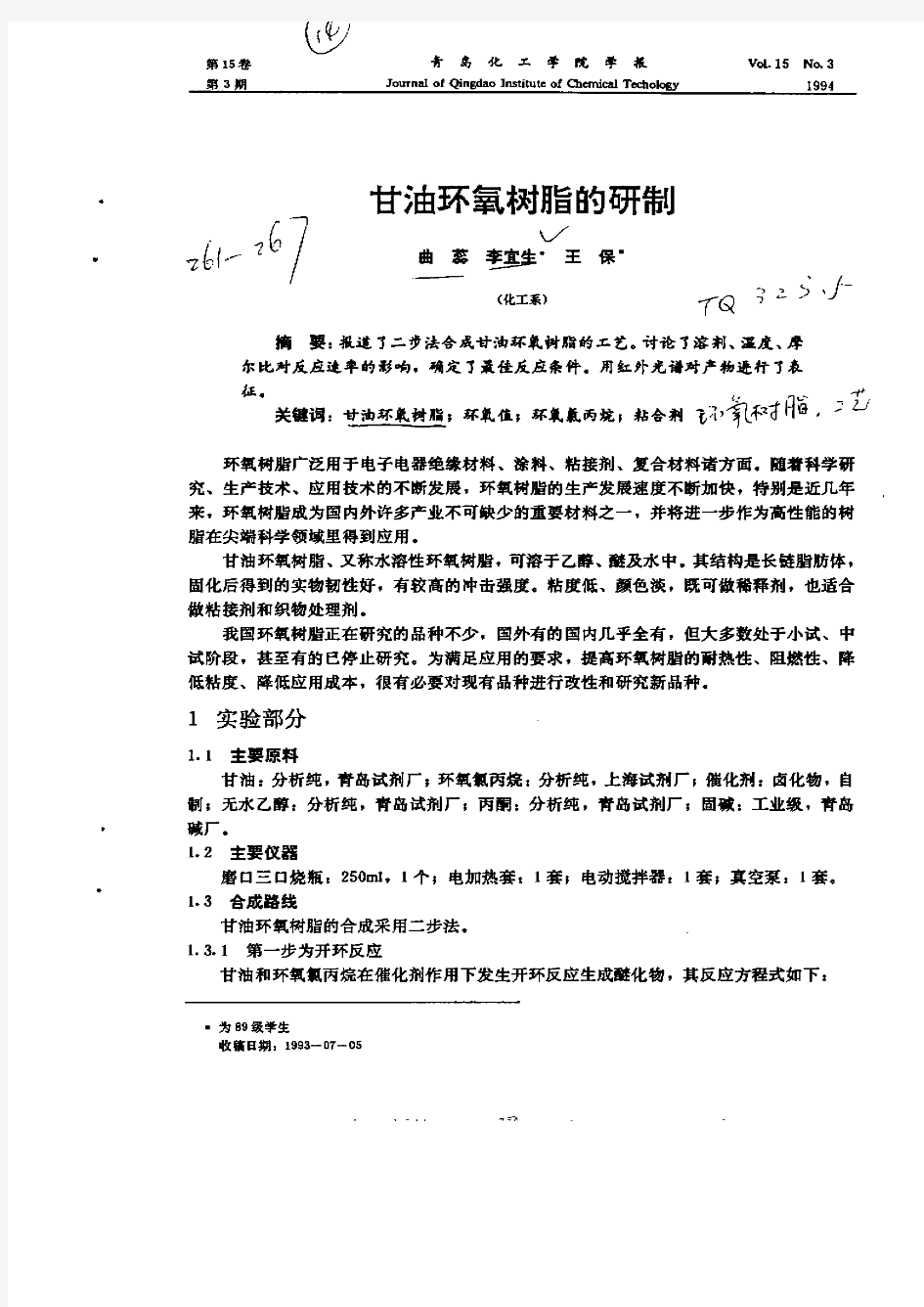

PCB基板材料用新型环氧树脂发展综述 中国电子材料行业协会经济技术管理部祝大同 摘要:本文对日本近年在高性能PCB基板材料用新型环氧树脂的品种、性能及应用进行了阐述。关键词:印制电路板、基板材料、覆铜板、环氧树脂 Development of new epoxy resin used in PCB base material ZHU DATONG Abstract: Recent variety, performance, application of Japanese new epoxy resin used in high performance PCB base material were reviewed. Keywords: printed circuit board; base material; copper clad laminate; epoxy resin 日本已成为目前世界上为印制电路板(PCB)基板材料提供新型、高水平环氧树脂品种最多的国家。开发PCB基板材料用高性能新型环氧树脂,已是不少日本环氧树脂生产厂家(多为世界著名的厂家)的主要课题,这类环氧树脂产品销售量在这些厂家所生产的高性能环氧树脂众多产品中占有着重要地位。同时,它也对日本的覆铜板(CCL)技术发展起到了重要的支撑、协助作用。日本这类环氧树脂产品,在某种意义上讲,代表着基板材料用环氧树脂的技术发展的新趋向。 笔者在三年前,曾著文对日本的PCB基板材料用高性能环氧树脂的发展作过综述,并发表在贵刊。[1]而近两、三年,由于随着PCB、CCL技术新发展,日本环氧树脂业又开发出一批新型PCB基板材料用高性能环氧树脂产品,并且在PCB基板材料上得到了不小的应用成果。本文将对这些品种、性能、应用等加以阐述。 1.低热膨胀系数性的环氧树脂——HP-4032 / HP-4032D 日本DIC株式会社(原称大日本油墨化学工业株式会社,2008年4月1日更名)根据市场需求近年很注重具有热膨胀系数(CTE)性的环氧树脂的开发。[2] [3] 在近几年推出的新性能环氧树脂品种中,有四类产品在热膨胀系数性上较突出,它们是HP-7200(系列)、HP-5000、EXA-1514、HP-4032(D)。其中,到目前为止,以HP-4032 / HP-4032D环氧树脂产品在热膨胀系数特性上表现更佳(见图1)。 1

环氧树脂特性

环氧树脂 目录 材料简介 应用特性 类型分类 使用指南 国内主要厂商 环氧树脂应用领域 环氧树脂行业 材料简介 环氧树脂 是泛指分子中含有两个或两个以 上环氧基团的有机高分子化合 物,除个别外 ,它们 的 相对分子质量 都不高。 环氧树脂的 分子结构是以分子链中含有活泼 的环氧基团为其特征 ,环氧基 团 可以位于分子 链的末端、中间或成环状 结构。由于分子结构中 含有活泼的环氧基团,使 它们可与多 种类型的固化 剂发生交联反应而形成不溶、不 熔的具有三向网状结构的高聚 物。 应用特性 1 、 形式 多样。各种树脂、固化剂、改性剂体系几乎可以适应各种应用 对形式提出的要求,其 范围可以从极 低的粘度到高熔点固 体。 2 、 固化方便。选用各种不同的 固化剂,环氧树脂体系几乎可 以在 0 ~ 180 ℃温度范围内固化 。 3 、 粘 附力强。环氧树脂分子链中固有的极 性羟基和醚键的存在,使其对各种物质 具有很高的 粘附力。环氧 树脂固化时的收缩性低,产生的 内应力小,这也有助于提高 粘 附强度。 4 、 收缩 性低。 环氧树脂和所用的固化剂的反应是 通过直接加成反应或树脂分子中 环氧基的 开 环聚合反应来 进行的,没有水或其它挥发性副 产物放出。它们和不饱和聚 酯 树脂、酚醛树脂相比, 在固化过程中 显示出很低的收缩性(小于 2%)。 5 、 力学性能。固化后的环氧 树脂体系具有优良的力学性 能。 6 、 电性能 。固化后的环氧树脂体系是一 种具有高介电性能、耐表面漏电、耐电弧 的优良绝 缘 材 料。 7 、 化学 稳定性。通常,固化后的环氧树脂体系具有优良的耐 碱性、耐酸性和耐溶剂性。像固 化环氧体系的 其它性能一样, 化学 稳定性也取决于所选用的树脂和 固化剂。 适当地选用 环氧树脂 和 固化剂,可以 使其具有特殊的化学稳定性 能。 8 、 尺寸稳定性。上述的许多 性能的综合,使环氧树脂体系 具 有突出的尺寸稳定性和耐久性 。 9 、 耐霉菌。固化的环氧树脂 体系耐大多数霉菌,可以在苛 刻 的热带条件下使用。 类型分类 根据分子 结构,环氧树脂大体上可分为五 大类: 1 、 缩水甘油醚类环氧树脂 2 、 缩水甘油酯类环氧树脂 3 、 缩水甘油胺类环氧树脂 4 、 线型脂肪族类环氧树脂 5 、 脂环族类环氧树脂

环氧树脂的主要应用领域分析--精选.doc

环氧树脂的主要应用领域 环氧树脂优良的物理机械和电绝缘性能、与各种材料的粘接性能、以及其使用工艺的灵活性 是其他热固性塑料所不具备的。因此它能制成涂料、复合材料、浇铸料、胶粘剂、模压材料和注射成型材料,在国民经济的各个领域中得到广泛的应用。 ①涂料 环氧树脂在涂料中的应用占较大的比例,它能制成各具特色、用途各异的品种。其共性: (1)耐化学品性优良,尤其是耐碱性。 (2)漆膜附着力强,特别是对金属。 (3)具有较好的耐热性和电绝缘性。 (4)漆膜保色性较好。 但是双酚 A 型环氧树脂涂料的耐候性差,漆膜在户外易粉化失光又欠丰满,不宜作户外 用涂料及高装饰性涂料之用。因此环氧树脂涂料主要用作防腐蚀漆、金属底漆、绝缘漆,但杂环及脂环族 环氧树脂制成的涂料可以用于户外。 ②胶粘剂 环氧树脂除了对聚烯烃等非极性塑料粘结性不好之外,对于各种金属材料如铝、钢、铁、铜;非金属材料如玻璃、木材、混凝土等;以及热固性塑料如酚醛、氨基、不饱和聚酯等都有优 良的粘接性能,因此有万能胶之称。环氧胶粘剂是结构胶粘剂的重要品种。 环氧树脂胶粘剂的主要用途见表l-1 、表 l-2 及表 l-3 。 表 1-1 环氧树脂胶粘 剂的主要用途 应用领域被粘材料主要特征主要用途 低黏度,能在潮 混凝土修补(新旧面的衔接),外墙裂缝修补,混凝土,木, 土木建筑金属,玻璃,湿面(或水中) 嵌板的粘结,下水道管的连接,地板粘结,建筑固化,低温固化 热固性塑结构加固。 性 金属、陶瓷,电绝缘性、耐湿 电子电器玻璃, FRP 性,耐热冲击电子元件,集成电路,液晶屏,光盘,扬声器,等势固性塑性,耐热性,低磁头,铁芯,电池盒,抛物面天线,印制电路板料腐蚀性 金属,热固 耐热,耐冲击, 同种金属、异种金属的粘接,蜂窝芯和金属的粘 航天航空性塑料, FRP (纤维增强 耐湿性,耐疲 接,复合材料,配电盘的粘接劳,耐辐射线 塑料) 耐湿性,防锈, 汽车机械金属,热固油面粘接,耐磨车身粘结,薄钢板补强, FRP粘结,机械结构的修性塑料, FRP耐久性(疲劳特复、安装 性) 金属,木, 耐久性,耐冲击 体育用品玻璃,热固滑雪板,高尔夫球杆,网球拍 性 性塑料, FRP

环氧树脂的环氧值的测定及固化实验

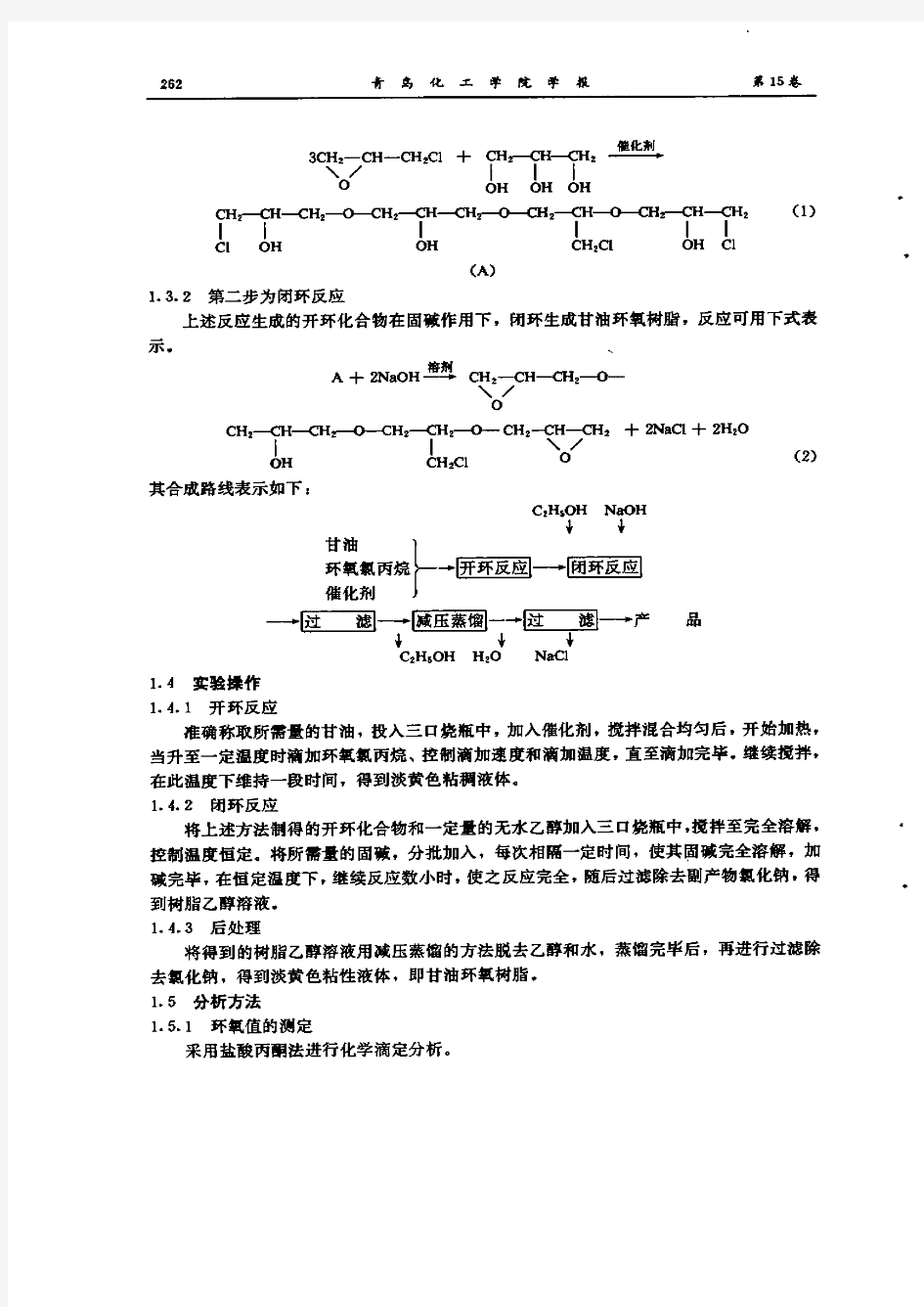

环氧树脂的环氧值的测定及固化实验 1. 实验目的 掌握低分子量环氧树脂的环氧值测定方法及计算,以及环氧树脂的固化。 2. 实验原理 2-3、2-4 以上多官能团体系单体进行缩聚时,先形成可溶可熔的线型或支链低分子树脂,反应如继续进行,形成体型结构,成为不溶不熔的热固性树脂。体型聚合物由交联将许多低分子以化学键连成一个整体,所以具有耐热性和尺寸稳定性能的优点。 体型缩聚也遵循缩聚反应的一般规律,具有“逐步”的特性。 以2-3,2-4官能度体系的缩聚反应如酚醛、醇酸树脂等在树脂合成阶段,反应程度应严格控制在凝胶点以下。 以 2-2官能度为原料的缩聚反应先形成低分子线型树脂(即结构预聚物),分子量约数百到数千,在成型或应用时,再加入固化剂或催化剂交联成体型结构。属于这类的有环氧树脂、聚氨脂泡沫塑料等。 环氧树脂是环氧氯丙烷和二羟基二苯基丙烷(双酚 A )在氢氧化钠( NaOH )的催化作用下不断地进行开环、闭环得到的线型树脂。如下式所示

上式中 n 一般在0 ~ 12之间,分子量相当于340~3800,n=0 时为淡黄色粘滞液体, n≥2时则为固体。n 值的大小由原料配比(环氧氯丙烷和双酚A 的摩尔比)、温度条件、氢氧化钠的浓度和加料次序来控制。 环氧树脂粘结力强,耐腐蚀、耐溶剂、抗冲性能和电性能良好,广泛用于粘结剂、涂料、复合材料等。环氧树脂分子中的环氧端基和羟基都可以成为进一步交联的基团,胺类和酸酐是使其交联的固化剂。乙二胺、二亚乙基三胺等伯胺类含有活泼氢原子,可使环氧基直接开环,属于室温固化剂。酐类(如邻苯二甲酸酐和马来酸酐)作固化剂时,因其活性较低,须在较高的温度(150~160℃)下固化。 3.环氧值的测定方法 环氧值是指每 100g 树脂中含环氧基的当量数,它是环氧树脂质量的重要指标之一。也是计算固化剂用量的依据。分子量愈高,环氧值就相应降低,一般低分子量环氧树脂的环氧值在0.48~0.57之间。 分子量小于 1500 的环氧树脂,其环氧值测定用盐酸 ── 丙酮法,反应式为:HC CH 2 +HCl actone H C CH 2Cl OH 称0.5g 树脂,称量准确到千分之一于三角瓶中,用移液管加入20毫升丙酮盐酸溶液,(盐酸-丙酮溶液配制:将2ml 浓盐酸溶于80ml 丙酮中,均匀混合即成 (现配现用) 。)微微用水浴加热,摇匀后放置暗处,静止30分钟冷却后用0.1N 氢氧化钠溶液滴定,以酚酞作指示剂(1滴),并作一空白试验。 环氧值 ( 当量 /100g 树脂 )E 按下式计算:

环氧树脂固化剂现状与发展趋势

广东化工 2012年第16期· 100 · https://www.360docs.net/doc/b311638957.html, 第39卷总第240期 环氧树脂固化剂研究现状与发展趋势 陶果,曾琪,陈自然,徐友辉 (四川职业技术学院,四川遂宁 629000) [摘要]介绍了环氧树脂固化剂的研究现状,对环氧树脂固化剂的发展趋势作了展望。 [关键词]环氧树脂固化剂;研究现状;发展趋势 [中图分类号]TQ [文献标识码]A [文章编号]1007-1865(2012)16-0100-02 The Research Situation and Developing Tendency of Epoxy Resin Curing Agent Tao Guo, Zeng Qi, Chen Ziran, Xu Youhui (Sichuan V ocational And Technical College, Suining 629000, China) Abstract: The paper introduced the research situation and presented some viewpoints for developing tendency of epoxy resin curing agent. Keywords: epoxy resin curing agent;research situation;developing tendency 环氧树脂是由一种以芳香族、脂肪族或脂环族碳键为骨架的含有两个或两个以上的环氧基分子,通过环氧基团开环反应而生成的一种低聚物。它有液态、固态、粘稠态等形态,单独使用几乎无应用价值,在使用中必须加入固化剂并形成立体网状结构后,才能成为具有各种优良性能的环氧材料。环氧树脂由于具有介电性能好,制品尺寸收缩率小稳定性好,对金属和非金属材料粘接性强,硬度高且柔韧性好,对大部分溶剂和碱液的稳定性好等优异性能,广泛应用于电子电气、机械、建筑、航空航天等行业,作浸渍、浇注、粘接剂、层压料、涂料等使用。 环氧树脂在使用时须加入固化剂,并通过固化反应使其形成立体网状结构,优良的固化剂能赋予固化产物以优异的性能,因而开发新型固化剂要比开发新型环氧树脂更有实用价值。下面从以下几个方面对环氧树脂固化剂的研究现状与发展趋势作一介绍。 1 环氧树脂固化剂的分类 按照生产工艺及应用特点,通常可分为潜伏型和显在型。显在型为双组分体系,树脂与固化剂分别存放,使用时按比例混合;它又可分为催化型和加成聚合型。加成聚合型的特点是固化剂自身要参与到三维网络结构中去,因而使用时存在着一个合适的用量,如加入量过少,则固化产物存在着未反应的环氧基,影响产物性能。催化型固化剂以阳离子或阴离子方式使环氧基开环加成聚合,固化剂不参与网络结构,只起催化作用,增加固化剂用量能使固化反应速度加快。潜伏型固化剂预先加入到环氧树脂中,室温下相对稳定(通常要求3个月以上不反应),但当暴露在光、热、湿气等条件下时,才发生固化反应形成网络结构。 2 环氧树脂固化剂现状与改性研究 环氧树脂目前正向着功能化、专用化、配套化、系列化、精细化、高纯化、绿色化的方向发展,其所使用的固化剂也应适应它的发展性能要求。当前,对固化剂的研究主要是改善树脂的耐温性、耐候性、脆性和固化速度等方面的缺陷,提高树脂的某些特殊性能或整体性能。 2.1 现有固化剂改性 固化剂改性技术由于方法多、成本低、效果好,所以应用最为广泛。改性的主要思路是在原来的结构上引入新的基团或特殊结构,以合成出新的固化剂品种,达到改善树脂性能的目的。2.1.1 多元胺类固化剂改性方法 胺类固化剂种类多、用量大、用途广。它包含脂肪族类、聚酰胺类、脂环族类、芳香族类以及各种改性多元胺类等多种不同结构,因而其性状、固化温度、固化速度和固化物的性能相差很大。通常的胺类固化剂(如乙二胺,二乙烯三胺等)存在毒性大、配比太严、固化偏快、常温下挥发性大,还要吸收空气中的CO2导致固化效果低等缺点。对其改性可提高环氧树脂固化物的综合性能,克服上述不足。 改性脂肪胺类,如三乙烯四胺、二乙烯三胺、乙二胺等可与有机酮类进行亲核加成反应脱水生成亚胺,亚胺再与环氧树脂组成的体系经过水分和湿气的作用将酮亚胺分解成胺,从而使环氧树脂固化,其缺点是使用期短、固化速度慢。武田敏之及其日本专利[1]对此提出了相应的解决方法。李志宏[2]将改性剂含酚羟基有机烷氧基硅烷加入到双酚F型环氧树脂中,两者相容性较好,固化物力学性能高,改性后的玻璃态线性热膨胀系数与杨氏弯曲模量同时下降,内应力指数降低,弯曲强度和拉伸强度提高较大,抗开裂指数提高。 改性芳香族二胺类:常用的芳香二胺类固化剂有m-PDA (间苯二胺)、DDM (二胺基二苯甲烷)、DDS(二胺基二苯砜)等,以对DDS研究得最多,其固化温度可达到200 ℃,常采用加入促进剂的方法来降低其固化温度[3]。DDS与环氧树脂的混合物适用期可达一年之久。 改性咪唑类:根据反应机理不同可分为两种,一种是利用咪唑环上1位处仲胺上的活泼氢进行改性,常用的改性剂有异氰酸酯、氰酸酯、内酯等[4-5];二是利用咪唑环上3位处N原子的碱性进行改性,常用的改性剂有酸酐、有机酸、硼酸、金属无机盐类等[6]。 2.1.2 酸酐类固化剂改性方法 酸酐类固化剂的缺点是固化周期长、固化温度高,通常要加热至80 ℃以上才能起固化反应。因此,为了降低固化温度,常与促进剂一起使用。DMP-30是一种很好的固化促进剂,能降低温度30~50℃,缩短固化时间2~4 h,固化产物的强度也有所提高,对高温固化有很好的促进作用[7]。 酸酐类固化剂一般不容易改性,显在型固化剂通常直接使用,潜伏型固化剂则需加入适当的促进剂,如单乙胺、三氟化硼、铝配合物、磷翁复合物等,可降低固化温度、缩短固化时间[8]。2.1.3 双氰胺类固化剂改性方法 双氰胺为潜伏型固化剂,它有多个活性基团能参加反应,但固化温度较高,固化机理复杂。常采用加入促进剂或在双氰胺分子中引入芳香族胺类结构的方法来降低固化温度,这类促进剂主要是氯苯基二甲基脲、聚乙烯哌嗪、咪唑类化合物等[9-10]。采用引入芳香族胺类结构的方法来降低固化温度以日本研究较多,如有用DDE( 4,4二氨基二苯醚)、DDM(4,4二氨基二苯甲烷)、DDS (4,4二氨基二苯砜)等芳香族二苯胺分别与双氰胺反应制得其衍生物的报道[11]。国内学者对此研究较少,温州清明化工采用双氰胺与环氧丙烷反应制得双氰胺MD-02,其熔点比双氰胺降低了45 ℃左右[12]。 2.1.4 其他改性方法 有机酰肼类固化剂与环氧树脂混合后可贮存4个月,降低固化温度所使用的促进剂与双氰胺类相似[13]。路易斯酸胺类络合物也是较好的一种潜伏型固化剂,徐晓鸣等新合成的三氟化硼胺络合物具有良好的性能[14]。另外,微胶囊类固化剂采用将固化剂用微细的油滴包裹起来形成胶囊的方法,加入到树脂中暂时封闭起来,在一定的条件下释放出固化剂进行固化反应[15]。 3 环氧固化剂的发展趋势 3.1 新品种的开发趋势 新品种的开发仍以胺系为首,其次是酸酐系,以及含B、Si、P、F、Mg等元素的“半无机高分子”固化剂的开发,改性酚系和改性硫醇系固化剂的开发,末端含有硫醇基的新嵌段共聚物固化 [收稿日期] 2012-09-20 [基金项目] 四川省科技厅科技支撑项目(NO:2011ZG0247) [作者简介] 陶果(1964-),男,四川遂宁人,硕士,教授,主要从事高分子材料合成及应用方面的研究。

环氧树脂优缺点

热固性树脂基复合材料是目前研究得最多、应用得最广的一种复合材料。它具有质量轻、强度高、模量大、耐腐蚀性好、电性能优异、原料来源广泛,加工成型简便、生产效率高等特点,并具有材料可设计性以及其他一些特殊性能,如减振、消音、透电磁波、隐身、耐烧蚀等特性,已成为国民经济、国防建设和科技发展中无法取代的重要材料。在热固性树脂基复合材料中使用最多的树脂仍然是酚醛树脂、不饱和聚酪树脂和环氧树脂这三大热固性树脂。这三种树脂阶性能各有特点:酚醛树脂的耐热性较高、耐酸性好、固化速度快,但较脆、需高压成型;不饱和聚酪树脂的工艺性好、价格最低,但性能较差;环氧树脂的粘结强度和内聚强度高,耐腐蚀性及介电性能优异,综合性能最好,但价格较贵。因此,在实际工程中环氧树脂复合材料多用于对使用性能要求高的场合,如用作结构材料、耐腐蚀材料、电绝缘材料及透波材料等。 1、环氯树脂复合材料的分类 环氧树脂复合材料(简称环氧复合材料,也有人称为环氧增强塑料)的品种很多,其名称、含义和分类方法也没有完全统一,但大体上讲可按以下方法分类。 (1)按用途可分为环氧结构复合材料、环氧功能复合材料和环氧功能型结构复合材料。结构复合材料是通过组成材料力学性能的复合,使之能用作受力结构材料,并能按受力情况设计和制造材料,以达到材料性能册格比的最佳状态。功能复合材料是通过组成材料其他性能(如光、电、热、耐腐蚀等)的复合,以得到具有某种理想功能的材料。例如环氧树脂覆铜板、环氧树脂电子塑封料、雷达罩等。需要指出的是,无论使用的是材料的哪一种功能性,都必须具有必要的力学性能,否则再好的功能材料也没有实用性。已有些功能材料同时还要有很高的强度,如高压绝缘子芯棒,要求绝缘性和强度都很高,是一种绝缘性结构复合材料。 (2)按成型压力可分为高压成型材料(成型压力5—30MPa),如环氧工程塑料及环氧层压塑料;低压成型材料(成型压力<2.5MPa),如环氧玻璃钢和高性能环氧复合材料。玻璃钢和高性能复合材料由于制件尺寸较大(可达几个㎡)、型面通常不是平面,所以不宜用高压成型。否则模具造价太高,压机吨位太大,因而成本太贵。 (3)按环氧复合材料阶性能、成型方法、产品及应用领域的特点,并照顾到习惯上的名称综合考虑可分为:环氧树脂工程塑料、环氧树脂层压塑料、环氧树脂玻璃钢(通用型环氧树脂复合材料)及环氧树脂结构复合材料。 3、环氧树脂复合材料的特性 (1)密度小,比强度和比模量高。高模量碳纤维环氧复合材料的比强度为钢的5倍、铝合金的4倍,钻合金的3.2倍。其比模量是钢、铝合金、钦合金的5.5—6倍。因此,在强度和刚度相同的情况下碳纤维环氧复合材料构件的重量可以大大减轻。这在节省能源、提高构件的使用性能方面,是现有任何金属材料所不能相比的。 (2)疲劳强度高,破损安全特性好。环氧复合材料在静载荷或疲劳载荷作用下,首先在最薄弱处出现损伤,如横向裂纹、界面脱胶、分层、纤维断裂等。然而众多的纤维和界面会阻

环氧树脂地坪漆知识

环氧树脂地坪漆知识 一、基础知识 1、认识环氧树脂地坪漆 环氧树脂地坪漆简称“环氧地坪漆”所谓环氧意思是采用环氧树脂为原材料的一种涂料所有大家称呼为环氧树脂地坪漆,更有大部分人群称为环氧地坪漆。 2、环氧树脂地坪漆的组成 环氧树脂地坪涂料主要是由成膜物质包括环氧树脂、固化剂、活性稀释剂、颜填料、功能性助剂、溶剂(包括水)等材料组成。 3、环氧树脂地坪漆种类 3-1、按材料性质分类 环氧树脂地坪漆主要分为两种不同类型的材料:其一是溶剂型环氧树脂地坪漆,其二是无溶剂型环氧树脂地坪漆,两者都是属于油性涂料。 a、溶剂型环氧树脂地坪漆 溶剂型环氧树脂地坪漆适用于要求耐磨、耐腐蚀、耐油污、耐重压、表面光洁、容易清洗的场所,如停车场、汽车制造、机械制造、造纸、卷烟、化工、纺织、家具等行业生产车间的高标准地面。溶剂型环氧树脂地坪具有以下优点:整体无缝,易清洗,不集聚灰尘、细菌;表面平整光滑,色彩丰富,能美化工作环境;地面无毒,符合卫生要求;具有防滑性,停车场地面须有一定的粗糙度,一般水泥地面难以满足要求。 b、无溶剂型环氧树脂地坪漆

无溶剂环氧树脂地坪漆又叫水性环氧树脂地坪漆作为一种洁净度很高的地面装饰材料,环氧树脂地坪表面平整光洁,可以满足较高洁净度要求,多用于自流平的施工中,广泛使用在医药、食品、电子、精密仪器、汽车制造等对地面有极高要求的行业,无溶剂型环氧树脂地坪具有如下优点:与基层的粘接强度高,硬化时收缩率低,不易开裂;整体无缝,易清洗,不集聚灰尘、细菌;高固体份,一次成膜厚;无溶剂,施工毒性小,符合环保;强度高,耐磨损,经久耐用,能长时间经受铲车、推车和其他车的碾压;抗渗透,耐化学药品的腐蚀性能强,对油类也有较好的容忍力;室温固化成膜,容易维修保养;表面平整光滑,色彩丰富,能美化工作环境、地面无毒,符合卫生要求。 3-2、按功能性分类 a、环氧树脂平涂型地坪漆 b、环氧树脂砂浆型地坪漆 c、环氧树脂自流平地坪漆 d、环氧树脂防静电地坪漆 e、环氧树脂防腐地坪漆 f、环氧树脂彩砂地坪漆 g、环氧树脂球场地坪 二、深度了解 1、环氧树脂地坪漆主要特征 1-1、优良的附着力:环氧树脂地坪涂料具有许多羟基及醚键,所以能与底材料吸附。而且环氧树脂固化时体积收缩率低,故漆膜对金属,陶瓷,玻璃,混凝土,木材等极性底材均有优良的附着力。 1-2、环氧树脂地坪对湿面有一定的润湿力,尤其在使用聚酰胺树脂作固化剂时,可制成水下施工涂料,能排挤物体表面的水而涂布,可用于水下结构的抢修和水下结构的防腐蚀施工。

环氧树脂巴柯尔硬度试验方法

环氧树脂制品的巴柯尔硬度试验方法 1 范围 本标准规定了环氧树脂巴柯尔硬度的试样要求、试验程序、试验结果和试验报告。 本标准适用于环氧树脂制品的巴柯尔硬度的测定。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 1446 纤维增强塑料性能试验方法总则 3 试验原理 巴柯尔硬度试验原理是以特定压头在标准载荷弹簧的压力作用下压入试样,以压入的深浅来表征试样的硬度。 4 试验仪器 HBa-1型巴柯尔硬度计结构示意图如图1所示。 图1 巴柯尔硬度计结构示意图 1——指示表; 2——主轴; 3——载荷调整螺丝; 4——载荷调整弹簧; 5——机壳; 6——满度调整螺丝; 7——锁紧螺母; 8——压头; 9——撑脚。 5 试样要求

5.1 试样上下表面应光滑平整,没有缺陷及机械损伤。 5.2 试样厚度不小于1.5mm。试样大小应满足任一压点到试样边缘以及压点与压点之间的距离均不小于3mm。试样尺寸测量精确到0.01mm。 5.3试样如有需要可进行机加工,加工后的试样应在适宜的条件下及时进行干燥处理。 6 试验条件 试验条件要满足GB/T 1446。 7仪器校准 7.1 满刻度校准 7.1.1检查指示表的指针是否指在零点,若在一格以内可不予调整。 7.1.2将硬度计放在平板玻璃上,加压于机壳上,使压头被迫全部退回到满度调整螺丝孔内,此时表头读数应为100,即满刻度。 7.1.3若检查满度不是100,须进行调整。 a)打开机壳; b)松开下部的锁紧螺母; c)旋动满度调整螺丝,直至满度符合100为止。 7.2 示值校准 7.2.1经满刻度校准后,测试硬度计附带的两块高、低标准硬度片测得的读数应在硬度片标准值的范围内。 注:硬度片必须使用刻有标准值的一面。 7.2.2若测量值与标准值不符,可旋动带有十字槽的载荷调整螺丝。 7.2.3示值调好后不必重新检验满刻度偏差。 7.3 更换压头 7.3.1对于压头折断或损坏的硬度计,必须更换压头。 7.3.2更换压头后,硬度计必须重新进行满刻度和示值校准。 8 试验步骤 7.2.1 试验前应先将试样在试验室标准环境条件下放置24h。 7.2.2观察试样是否有肉眼可见的缺陷及其尺寸是否符合要求,如发现存在问题应当终止试验,重新取样。 7.2.3用标准硬度片对仪器进行校准(具体见7)。 7.2.4将试样放置在坚硬稳固的支撑面上,曲面试样应注意防止由于测试压力可能造成的弯曲和变形。 7.2.5将压头套筒垂直置于试样被测表面上,撑脚置于同一表面或者有相同高度的其他固体材料上。 7.2.6用手握住硬度计机壳,迅速向下均匀施加压力,直至刻度盘的读数达最大值,记录该数值。 注:当压头和被测表面接触时应避免滑动和摩擦,试验力应保持3~5s后再进行读数。 7.2.7试验结束后应观察试样背面是否有肉眼可见的变形,如有变形重新取样再进行试验。 7.2.8巴柯尔硬测试次数见表1。

环氧树脂种类及性能

环氧树脂种类及性能 一、定义 1、环氧树脂(Epoxy Resin)就是泛指含有两个或两个以上环氧基,以脂肪族、脂环族或芳香族等有机化合物为骨架并能通过环氧基团反应形成有用得热固化产物得高分子低聚体(Oligomer)。当聚合度n为零时,称之为环氧化合物,简称精品文档,超值下载 环氧化物(Epoxide)。这些低相对分子质量树脂虽不完全 满足严格得定义但因具有环氧树脂得基本属性在称呼时也不加区别地统称为环氧树脂。典型得环氧树脂结构如下式。 2、环氧基就是环氧树脂得特性基团,它得含量多少就是这种树脂最为重要得指标。描述环氧基含量有以下几种不同得表示法: ⑴环氧当量 :就是指含有1 mol环氧树脂得质量,低相对分子质量(分子量)环氧树脂得环氧当量为175~200,随着分子量得增大环氧基间得链段越长,所以高分子量环氧树脂得 环氧当量就相应得高。 ⑵环氧值 :每100g树脂中所含有环氧基得物质得量(摩尔)。这种表示方法有利于固化剂用量得计量与用量得表示。 因为固化剂用量得含义就是每100g环氧树脂中固化剂得加入 量(part perhundred of resin缩写成phr)。我国采用环氧值这一物理量。 环氧当量=100/环氧值 3、粘度得定义 粘度:液体在流动时,在其分子间产生得内摩擦得性质,称为液体得黏性,黏性得大小用黏度表示,就是用来表征液体性质相关得阻力因子。 粘度单位有两种:1、厘泊 (cps) 2、毫帕秒(m·pas)

1厘泊(cps)= 1 毫帕秒(m·pas) 二、种类及性能 1、双酚A型环氧树脂 :双酚A(即二酚基丙烷)型环氧树脂即二酚基丙烷缩水甘油醚。在环氧树脂中它得原材料易得、成本最低,因而产量最大(在我国约占环氧树脂总产量得90%,在世界约占环氧树脂总产量得75%~80%),用途最广,被称为通用型环氧树脂。由双酚A型环氧树脂得分子结构决定了它得性能具有以下特点: ⑴就是热塑性树脂,但具有热固性,能与多种固化剂,催化剂及添加剂形成多种性能优异得固化物,几乎能满足各种使用需求。 ⑵树脂得工艺性好。固化时基本上不产生小分子挥发物,可低压成型。能溶于多种溶剂。 ⑶固化物有很高得强度与粘结强度。 ⑷固化物有较高得耐腐蚀性与电性能。 ⑸固化物有一定得韧性与耐热性。 ⑹主要缺点就是:耐热性与韧性不高,耐湿热性与耐候性差。 2、双酚F型环氧树脂 :这就是为了降低双酚A型环氧树脂本身得粘度并具有同样性能而研制出得一种新型环氧树脂。通常就是用双酚F(二酚基甲烷)与环氧氯丙烷在NaOH作用下反应而得得液态双酚F型环氧树脂。 双酚F型环氧树脂得特点就是黏度小,不到双酚A型环氧树脂黏度得,对纤维得浸渍性好。其固化物得性能与双酚A 型环氧树脂几乎相同,但耐热性稍低而耐腐蚀性稍优。液态双酚F型环氧树脂可用于无溶剂涂料、胶粘剂、铸塑料、玻璃钢及碳纤维复合材料等。 3、多酚型缩水甘油醚环氧树脂:多酚型缩水甘油醚环氧树脂就是一类多官能团环氧树脂。在其分子中有两个以上得环氧

环氧树脂基本知识

环氧树脂及环氧树脂胶粘剂的基本知识 (一)、环氧树脂的概念: 环氧树脂是指高分子链结构中含有两个或两个以上环氧基团的高分子化合物的总称,属于热固性树脂,代表性树脂是双酚A型环氧树脂。 (二).环氧树脂的特点(通常指双酚A型环氧树脂) 1.单独的环氧树脂应用价值很低,它需要与固化剂配合使用才有实用价值。 2.高粘接强度:在合成胶粘剂中环氧树脂胶的胶接强度居前列。3.固化收缩率小,在胶粘剂中环氧树脂胶的收缩率最小,这也是环氧树脂胶固化胶接高的原因之一。例如: 酚醛树脂胶:8—10% ;有机硅树脂胶:6—8% 聚酯树脂胶:4—8% ;环氧树脂胶:1—3% 若经过改性加工后的环氧树脂胶收缩率可降为0.1—0.3%,热膨胀系数为6.0×10-5/℃ 4.耐化学性能工好:在固化体系中的醚基、苯环和脂肪羟基不易受酸碱侵蚀。在海水、石油、煤油、10%H2SO4、10%HCl、10%HAc、10%NH3、10%H3PO4和30%Na2CO3中可以用两年;而在50%H2SO4和10%HNO3常温浸泡半年;10%NaOH(100℃)浸泡

一个月,性能保持不变。 5.电绝缘性优良:环氧树脂的击穿电压可大于35kv/mm 6.工艺性能良好、制品尺寸稳定、耐性良好和吸水率低。 双酚A型环氧树脂的优点固然好,但也有其缺点: ①.操作粘度大,这在施工方面显的有些不方便 ②.固化物性脆,伸长率小。 ③.剥离强度低。 ④.耐机械冲击和热冲击差。 (三).环氧树脂的应用与发展 1.环氧树脂的发展史: 环氧树脂是1938年由P.Castam申请瑞士专利,由汽巴公司在1946年研制出最早的环氧粘接剂,1949年美国的S.O.Creentee研制了环氧涂料,我国于1958年开始环氧树脂的工业化生产。 2.环氧树脂的应用: ①涂料工业:环氧树脂在涂料工业中需用量最大,目前较广泛使用的有水性涂料、粉末涂料和高固分涂料。可广泛用于管道容器、汽车、船舶、航天、电子、玩具、工艺品等行业。 ②电子电器工业:环氧树脂胶可用于电气绝缘材料,例如整流器、变压器的密封灌注;电子元器件的密封保护;机电产品的绝缘处理与粘

间苯二酚二缩水甘油醚

间苯二酚二缩水甘油醚化学 品安全技术说明书 第一部分:化学品名称化学品中文名称:间苯二酚二缩水甘油醚 化学品英文名称:resorcinol diglycidyl ether 英文名称2:m-bis(2,3-epoxypropoxy)benzene 技术说明书编码:1698CAS No.: 101-90-6 分子式: C 12H 14O 4分子量:222.23第二部分:成分/组成信息 有害物成分含量CAS No.第三部分:危险性概述健康危害:人接触后,局部发生严重灼伤,少数病例有过敏的反应,血液中的白细胞总数可见下降,并有典型的单核细胞出现。对眼有严重刺激。本品蒸气压低,空气污染可能性不大。 燃爆危险:本品可燃,致严重灼伤,具致敏性。第四部分:急救措施皮肤接触:立即脱去污染的衣着,用大量流动清水冲洗至少15分钟。就医。眼睛接触:立即提起眼睑,用大量流动清水或生理盐水彻底冲洗至少15分钟。就医。吸入:脱离现场至空气新鲜处。就医。食入:用水漱口,给饮牛奶或蛋清。就医。第五部分:消防措施危险特性:遇明火、高热可燃。受高热发生剧烈分解,甚至发生爆炸。有害燃烧产物:一氧化碳、二氧化碳。灭火方法:消防人员须戴好防毒面具,在安全距离以外,在上风向灭火。灭火剂:雾状水、泡沫、干粉、二氧化碳、砂土。第六部分:泄漏应急处理应急处理:隔离泄漏污染区,限制出入。切断火源。建议应急处理人员戴防尘面具(全面罩),穿防毒服。用洁净的铲子收集于干燥、洁净、有盖的容器中,转移至安全场所。若大量泄漏,收集回收或运至废物处理场所处置。第七部分:操作处置与储存 有害物成分 含量 CAS No.: 间苯二酚二缩水甘油醚 101-90-6

环氧树脂开题报告-

化工与材料工程学院 毕业论文开题报告邻苯二甲酸二缩水型环氧树脂的合成 吉林化工学院 Jilin Institute of Chemical Technology

1.课题来源及选题的目的和意义 环氧树脂通常是在呈液态状态下使用的,经常温或加热进行固化,达到最终的使用目的,作为一种液态体系的环氧树脂具有在固化反应过程中收缩率小,其固化物的粘接性,耐热性,耐化学药品性以及机械性能优良的特点,是热固性树脂中应用量最大的一个品种。缺点是耐候性和韧性差,限制了它的使用。环氧树脂具有优异的力学性能、耐热性能以及耐化学腐蚀性能, 是制造高性能复合材料的重要基体之一[ 1~ 4]。环氧树脂按化学结构可大致分为缩水甘油醚类、缩水甘油酯类、缩水甘油胺类、脂环族环氧树脂环氧化烯烃类,近年来还出现了一些新型环氧树脂(如海因环氧树脂,酰亚胺环氧树脂等),含无机元素等的其他环氧树脂,(如有机硅环氧树脂以及有机钛环氧树脂等)。其中缩水甘油酯型环氧树脂的品种很多,但工业化生产的主要是苯二甲酸缩水甘油酯和四氢邻苯二甲酸缩水甘油酯及六氢邻苯二甲酸缩水甘油酯。由于分子结构中含有苯环和极性较强的缩水甘油酯键,除含有环氧树脂的通性以外,还具有粘度小、工艺性好、反应活性大、相容性好、粘接强度高、电绝缘性好,良好的耐超低温性、表面光泽度及透光性、耐候性好等特性。可制成性能优良的胶黏剂,具有良好的光固化性和厌氧粘结剂,既可单独使用,也可作稀释剂[5-10]。邻苯二甲酸酐是一种重要的基本有机原料,它是制造增塑剂、聚脂树脂和醇酸树酯的主要原料,还可用于生产医药、染料中间体、涂料、农药、糖精等产品的生产[11]。以苯酐为原料合成的环氧树脂已有一些报道[12-15] 缩水甘油酯型环氧树脂的品种较多,但工业化生产的主要是苯二甲酸缩水甘油酯和四氢邻苯二甲缩水甘油酯及六氢邻苯二甲酸缩水甘油酯。这类环氧树脂的分子中含有极性较强的缩水甘油酯键,因此与缩水甘油醚型环氧树脂相比较,其反应活性大,粘接强度高,可由胺类,酸酐类及咪唑类固化剂固化。 (1)粘度小,工艺性好。如711环氧树脂的黏度仅为E-51环氧树脂黏度的1/30-1/20因而工艺性好,可用于浇注,包封,也可用作活性稀释剂。 (2)反应活性大。可用三乙烯四胺,4,4-二氨基二苯甲烷,六氢苯酐为固化剂时凝胶时间只有双酚A型环氧树脂的一半左右。 (3)与其它环氧树脂的相容性好,可改进普通环氧树脂的性能。 (4)粘接性强多高,如邻苯二甲酸二缩水甘油酯(S -508)比双酚A缩水甘油醚(E-828)的剪切强度(Fe-Fe)高出约50%左右,固化物的力学性能好。

环氧树脂发展简史

环氧树脂发展简史 环氧树脂的发明曾经历了相当长的时期。早在1891年,德国的Lindmann用对苯二酚与环氧氯丙烷反应,缩聚成树脂并用酸酐使之固化。但是它的使用价值没有被揭示。1930年,瑞士的Pierre Castan和美国的S.O.Greenlee进一步进行研究,用有机多元胺使上述树脂固化,显示出很高粘接强度,这才引起了人们的重视。广泛地讲,环氧树脂可以从含有链烯基的母体化合物合成,也可以从含有活性氢原子的母体化合物合成。20世纪初首先报导了烯烃的环氧化,但直到20世纪40年代中期,Swern和他在美国农业部的合作伙伴开始研究聚不饱和天然油的环氧化时,此项技术也仅应用于高相对分子质量单环氧化合物的生产并引起广泛的工业化规模开发的兴趣。10年之后才应用于环氧树脂合成技术之中。大约在20世纪20年代中期已经报导了双酚A与环氧丙烷反应产物,15年后首创了不稳定的环氧化脂肪胺中间产物的生产技术。1933年德国Schlack[1]研究现代双酚A环氧树脂同双酚A的分离技术。尽管一年之后Schlack报导了双环氧化合物同有机酸、无机酸、胺和硫醇的反应,但确定双酚A环氧树脂的工业价值的还是瑞士De Trey Freres 公司的Castan和美国Devoe&Rayno1ds公司的Greenlee。1936年,Castan生产了琥珀色环氧氯丙烷一双酚A树脂,并同邻苯二甲酸酐反应生产出用于浇铸和模塑制品的具有工业意义的热固性制品。1939年年初Greenlee也独自生产出了高分子质量双酚A环氧氯丙烷树脂并用于高级热固性涂料。1937年到1939年欧洲曾尝试用环氧树脂补牙,但没有成功。除此之外,在第二次世界大战前,没有全面开发环氧树脂技术。战后不久Devoe&Rayno1ds开始试生产涂料树脂,而CIBA 公司得到De Trey Freres许可,开始进一步发展液体涂料、层压材料和粘接剂用液体环氧树脂。1943年Castan的基本专利授权。然而环氧树脂第一次具有工业价值的制造是在1947年由美国的Devoe-Raynolds公司完成的,它开辟了环氧氯丙烷一双酚A树脂的技术历史,环氧树脂开始了工业化开发,且被认为是优于老的酚醛树脂和聚酯树脂的一种技术进步。这种树脂几乎能与大多数其他热固性塑料的性能相媲美,在一些特种应用领域其性能优于酚醛和聚酪。不久瑞士的CIBA(汽巴)公司、美国的Shell(壳脾)和Dow(道)公司开始了环氧树脂的工业化生产和应用开发工作。20世纪50年代后期,美国的两个主要公司,汽巴和Devoe-Raynolds继续研究缩水甘油醚型环氧树脂,壳牌化学公司只提供环氧氯丙烷,联合碳化物塑料公司首先制造酚醛树脂和双酚A, 欧洲汽巴和壳牌集中开发了环氧树脂。 1955年夏季,四种基本环氧树脂在美国获得生产制造许可证,Dow Chemical co.和Reichho1d 化合物公司建立了环氧树脂生产线。在普通双酚A环氧树脂生产应用的同时,一些新型的环氧树脂相继问世。如1956年美国联合碳化物公司开始出售脂环族环氧树脂,1959年Dow化学公司生产

环氧树脂特性

环氧树脂 目录 材料简介应用特性类型分类使用指南国内主要厂商环氧树脂应用领域环氧树脂行业 材料简介 环氧树脂是泛指分子中含有两个或两个以上环氧基团的有机高分子化合物,除个别外,它们的相对分子质量都不高。环氧树脂的分子结构是以分子链中含有活泼的环氧基团为其特征,环氧基团可以位于分子链的末端、中间或成环状结构。由于分子结构中含有活泼的环氧基团,使它们可与多种类型的固化剂发生交联反应而形成不溶、不熔的具有三向网状结构的高聚物。 应用特性 1、形式多样。各种树脂、固化剂、改性剂体系几乎可以适应各种应用对形式提出的要求,其范围可以从极低的粘度到高熔点固体。 2、固化方便。选用各种不同的固化剂,环氧树脂体系几乎可以在0~180℃温度范围内固化。 3、粘附力强。环氧树脂分子链中固有的极性羟基和醚键的存在,使其对各种物质具有很高的粘附力。环氧树脂固化时的收缩性低,产生的内应力小,这也有助于提高粘附强度。 4、收缩性低。环氧树脂和所用的固化剂的反应是通过直接加成反应或树脂分子中环氧基的开环聚合反应来进行的,没有水或其它挥发性副产物放出。它们和不饱和聚酯树脂、酚醛树脂相比,在固化过程中显示出很低的收缩性(小于2%)。 5、力学性能。固化后的环氧树脂体系具有优良的力学性能。 6、电性能。固化后的环氧树脂体系是一种具有高介电性能、耐表面漏电、耐电弧的优良绝缘材料。 7、化学稳定性。通常,固化后的环氧树脂体系具有优良的耐碱性、耐酸性和耐溶剂性。像固化环氧体系的其它性能一样,化学稳定性也取决于所选用的树脂和固化剂。适当地选用环氧树脂和固化剂,可以使其具有特殊的化学稳定性能。 8、尺寸稳定性。上述的许多性能的综合,使环氧树脂体系具有突出的尺寸稳定性和耐久性。 9、耐霉菌。固化的环氧树脂体系耐大多数霉菌,可以在苛刻的热带条件下使用。 类型分类 根据分子结构,环氧树脂大体上可分为五大类: 1、缩水甘油醚类环氧树脂 2、缩水甘油酯类环氧树脂 3、缩水甘油胺类环氧树脂 4、线型脂肪族类环氧树脂 5、脂环族类环氧树脂 复合材料工业上使用量最大的环氧树脂品种是上述第一类缩水甘油醚类环氧树脂,而其中又以二酚基丙烷型环氧树脂(简称双酚A型环氧树脂)为主。其次是缩水甘油胺类环氧树脂。 1、缩水甘油醚类环氧树脂 缩水甘油醚类环氧树脂是由含活泼氢的酚类或醇类与环氧氯丙烷缩聚而成的。

环氧树脂基础知识汇总

环氧树脂基础知识汇总 环氧简介 环氧树脂(Epoxy Resin)是指分子结构中含有2个或2个以上环氧基并在适当的化学试剂存在下能形成三维网状固化物的化合物的总称,是一类重要的热固性树脂。环氧树脂既包括环氧基的低聚物,也包括含环氧基的低分子化合物。(环氧树脂是一种从液态到黏稠态、固态多种形态的物质。它几乎没有单独的使用价值,只有和固化剂反应生成三维网状结构的不溶不熔聚合物才有应用价值,因此环氧树脂归属于热固性树脂,属于网络聚合物范畴。) 分类 按室温下的状态,环氧树脂可分为液态环氧树脂和固态环氧树脂。液态树脂指相对分子质量较低的树脂,可用作浇注料、无溶剂胶粘剂和涂料等。固态树脂是相对分子质量较大的环氧树脂,是一种热塑性的固态低聚物,可用于粉末涂料和固态成型材料等。 例如,双酚A型环氧树脂:双酚A型环氧树脂是由二酚基丙烷(双酚A)和环氧氯丙烷在碱性催化剂(通常用NaOH)作用下缩聚而成。 液态双酚A型环氧树脂:平均相对分子质量较低,平均聚合度n=0~1.8。当n=0~l 时,室温下为液体,如YN1828,BE188(E-51),YN1826(E-44)等。 固态双酚A型环氧树脂:平均相对分子质量较高。n=1.8~19。当n=1.8~5时为中等相对分子质量环氧树脂。软化点为55~95℃。如长春化工BE501(E-20),BE501(E-12)等。 溶剂型环氧树脂:是一种低分子量环氧树脂溶液。将固体树脂与溶剂按照一定的比例混合而成。例如BE501X75,主体树脂为501固体树脂(E-20),X为溶剂(二甲苯),75代表固含。 环氧树脂特性指标01 环氧当量(或环氧值):环氧当量(或环氧值)是环氧树脂最重要的特性指标,表征树脂分子中环氧基的含量。环氧当量是指含有1mol环氧基的环氧树脂的质量克数,以EEW表示。而环氧值是指100g环氧树脂中环氧基的摩尔数。环氧基的含量直接关系到固化物交联密度的大小。从而成为影响固化物性能的主要因素之一。 例如:BE188、YN1828=E-51,环氧值为0.51 BE501=E-20,环氧值为0.2 02 黏度:环氧树脂的黏度是环氧树脂实际使用中的重要指标之一。不同温度下,环氧树脂的黏度不同,其流动性能也就不同。在调配环氧树脂胶液时,黏度是十分重要的使用性质,对操作性、脱泡性等有很大影响。 例如:普通液态双酚A树脂E-51的黏度在12000~15000之间。 03 软化点:环氧树脂的软化点可以表示树脂的分子量大小,软化点高的相对分子质量大,软化点低的相对分子质量小。 例如:固态双酚A型环氧树脂E-12的软化点在85 ~ 95℃之间