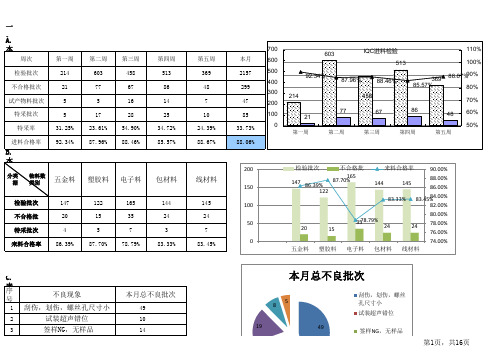

毎周品质异常08月25日更新 -

品质部月度统计分析月报

长利佳 44 15

普利特 39 12

智升 41 12

东兴

193 9

谐攀 148 9

长永 58 9

E.本月出现进料不合格主要供应商及其处理:(统计重大来料不良,如造成停线、批量返工、100%来错料、装配NG等)

序号 1 2 3 4 5 6 供应商 诺比特 健达 辉顺 鸿明达 盟鼎 普利特 肖特基整流管 USB母座 插件 名称规格 SB1040CT 10A/40V 物料类别 DO-220 铁封 电子类 来料数量

5.00% 3.13%

返工 开单判退

12.50% 开单判退 100.00% 返工

25.00% 开单判退 12.50% 开单判退 2.00% 1.25% 12.50% 1.25% 4.00% 开单判退 开单判退 返工 返工 返工

B2.不良现象分类分析 序号

1 2 3 4 5 6 7

不良现象 混装机 灯亮不全 只有一格电 负载低 按键死,线材破损,不充电 灯颜色不统一 晃动

2013/5/6 2013/5/9 2013/5/10 2013/5/16 2013/5/17 2013/5/21 2013/5/21 2013/5/22 2013/5/27 2013/5/27 2013/5/28 2013/5/29 2013/5/29 2013/5/29

产品型号 品名规格 DL1525 IMX60 HP2400 TS3534 TS3534 AR5520 IMX60 AP1185 SYBPS2 DL6400 HP4321 IMT60 ASF3 TS3634 4400mAh 5200mAh 4400mAh 6600mAh 6600mAh 4800mAh 2200mAh 5200mAh 4400mAh 4400mAh 4400mAh 4400mAh 4400mAh 4400mAh

品质提升报告

38014261001过切不良鱼骨图原 因分析

技术员因个人原因,情绪及状态不好, 导致工作疏忽造成不良。

新员工上岗导入培训不够到位,对岗 位要求讲解不够到位,导致工作疏忽 造成不良。

调试技术员不够细心,对不良调整项 目不够细心核致,导致调试上的疏忽 造成不良发生。

全检员为新进员工,品质意识不够, 及对部品不够熟悉导致检查不够细致, 为完全按SOP标准作业,未发现不良, 导致不良混入并流出。

25% 客诉 50% 客诉

4

VGQ1K23 2013.3.20 R角刮手

69% 客诉

不良

品质改善目标设定

NO.

料號

發生日期

不良內容

不良比率 (%)

異常階段

目

标1

360-0009

2013.3.5以后 间隙不良

0% 0客诉

目 标2 38014261001 2013.3.9以后 过切不良

目

标3

VKM0E17

培训教育全检员此部品相关外观检查要项, 并启动考核及培训合格上岗机制,员工佩戴 岗位合格证为岗位信任依据,此项不良重点 管控,将不良样品悬挂作业台,以警示作业 员避免此类不良再次发生。

对

策

分

析

QC加强外观巡检,从2H/CAV 加严至1H/CAV ,避免此项不 良发生。

VKM0E17不良鱼骨图原 因分析

样检查产品边缘锐利度问题,导致不良流出. 改善对策: 1.制作倒角边缘锋利度限度样板給客人签核,后续按照限度管理, 防止此类不良再流出. 2.修订完善SIP追加对产品周边锐利度检查,防止此类不良再次流出.

CNC车削加工示意图

CNC加工时刀具由内向外完成侧面CD纹,在程式中设定侧面和正面交接部位车R0.3倒角, 再车正面CD纹完成加工。

品质检讨会议PPT课件

.

6

各膜片供应商不良分布比例

德丰 45%

德泰康 3%

众盈 8%

凯华达 8%

丰捷 12%

明成 24%

德丰==》明成==》丰捷==》凯华达==》众盈==》德泰康

.

德泰康 众盈 凯华达 丰捷 明成 德丰

7

膜片不良项目分布

丝印不良 42%

膜片不良项目分布

尺寸不符 1%

对位不准 2% 混料 2%

少数 粘胶 2% 3% 杂物

200000

100000

0 1月

批数 77 点阵 367397

2月 43 288538

3月 87 536129

4月 96 590635

5月 82 743848

6月 101 781194

7月 104 834016

8月 105 634817

9月 68 705142

10月 41

489047

11月 48

457321

数码REF 9%

点阵PCB 数码PCB PIN针 点阵REF 数码REF 胶水 膜片 LED 芯片

3

来料品质

各供应商来料不良分布

30 28

28

26

24 22

22

20

18

17

16

14

12 10

10

8

7

7

6

5

5

4

4

3

3

2

2

1

1

1

1

1

0 惠利 乾照 荣科 士兰 万润 德泰康 超盈 宏丰 凯修 凯华达 众盈 丰捷 南化 民生好 明成 威利广 德丰

民生好4次,南化1次,威利广1次 宏丰1次 宏丰1次 民生好1次

鱼骨图图参考案例

原材料保障

人员保障

3、各工序长每天对每 位员工进行班产量考核

1、增加计件产品单价,提高员工福利

8、原材料质量不 良让步放行每月不 超过2批次

6、实行外部供应链管理

4、每季度末对带班 进行快速换模培训

2、每季度初对计划员进行PMC 专业技能培训

交

付

9、提高检验员巡检频次 从原来两小时一次提升

7、要求一分厂对常规、

确保工模夹具不得影 响生产进度

各工序 检验员

各工序 工序长

7月1起持续

孙美凤、 莫勇

8月15日

王再超 吴新波

操场跑步5圈 俯卧撑30个

交付及时率行动计划表

序 号

行动举措

成果要求

责任 完成时 检查 未完成赞

人

间

人

助

从原来的7人加工流

11

11.1在6月30日前完成对现有的布局进行价值 流分析 11.2优化2科检验布局 11.3最终在7月30日实现两条流水作业

入生产

片班产量1500只

2.3.在9月15日完成4台,9月30日调试完成投入 现自动排片6000

生产

只

完成时 间

检查 人

未完成赞助

8月10日 何毅 乐捐200元

9月30日 何毅 乐捐200元

塑壳项目组彻底解决全塑型产品塑壳残留问题

3.1.提交塑壳残留产品代号至项目组,6月30日完

成

3

3.2.项目组根据提交的产品代号编写项目行动计划 至二分厂,7月15日完成,所提交的行动计划最晚

付

带班技能差造成换 线、换模时间长

及

时

计划不准确

作业前准备不充分

率 低

水\电\气的异常

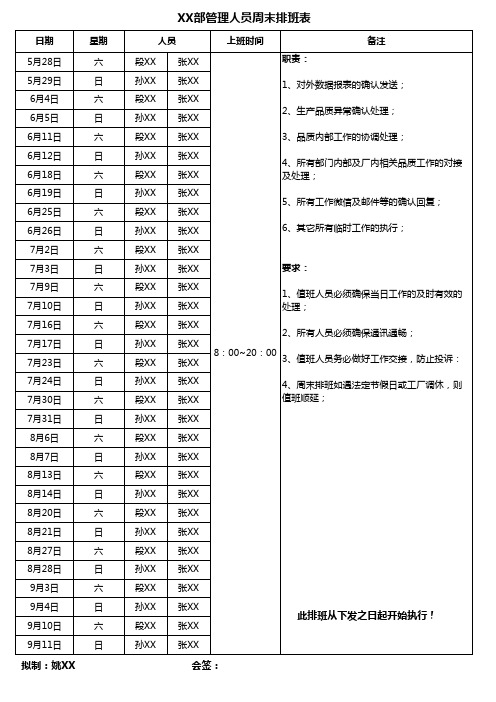

管理人员周末排班表

日期 5月28日 5月29日 6月4日 6月5日 6月11日 6月12日 6月18日 6月19日 6月25日 6月26日 7月2日 7月3日 7月9日 7月10日 7月16日 7月17日 7月23日 7月24日 7月30日 7月31日 8月6日 8月7日 8月13日 8月14日 8月20日 8月21日 8月27日 8月28日 9月3日 9月4日 9月10日 9月11日 星期 六 日 六 日 六 日 六 日 六 日 六 日 六 日 六 日 六 日 六 日 六 日 六 日 六 日 六 日 六 日 六 日 段XX 孙XX 段XX 孙XX 段XX 孙XX 段XX 孙XX 段XX 孙XX 段XX 孙XX 段XX 孙XX 段XX 孙XX 段XX 孙XX 段XX 孙XX 段XX 孙XX 段XX 孙XX 段XX 孙XX 段XX 孙XX 段XX 孙XX 段XX 孙XX 人员 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 张XX 8:00~20:00 要求: 1、值班人员必须确保当日工作的及时有效的 处理; 2、所有人员必须确保通讯通畅; 3、值班人员务必做好工作交接,防止投诉: 4、周末排班如遇法定节假日或工厂调休,则 值班顺延; 上班时间 职责: 1、对外数据报表的确认发送; 2、生产品质异常确认处理; 3、品质内部工作的协调处理; 4、所有部门内部及厂内相关品质工作的对接 及处理; 5、所有工作微信及邮件等的确认回复; 6、其它所有临时工作的执行; 备注

此排班从下发之日起开始执行!

拟制:姚XX

ห้องสมุดไป่ตู้

会签:

品管圈活动改善案例讲义(参考用)

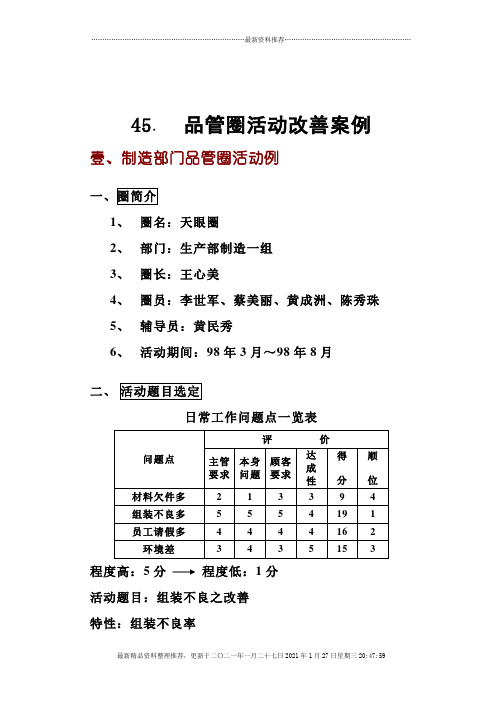

45. 品管圈活动改善案例壹、制造部门品管圈活动例1、圈名:天眼圈2、部门:生产部制造一组3、圈长:王心美4、圈员:李世军、蔡美丽、黄成洲、陈秀珠5、辅导员:黄民秀6、活动期间:98年3月~98年8月二、日常工作问题点一览表程度高:5分程度低:1分活动题目:组装不良之改善特性:组装不良率选定理由:1、 最近组装不良率有日渐上升之趋势2、组装不良造成返工、浪费成本3、客户时有抱怨,影响公司名誉三、注: 虚线部分为本期活动范围示实施线组装不良数据查检表(单位:只)履历:查检日期:98年4月2日~98年4月7日查检线别:B-2线查检周期:每天、全检判定方式:目视查检人:蔡美丽数据收集:4/2~4/7 总检查数:31160只结论:由柏拉图知造成组装不良之项目有很多,但影响比较大的是:振动异常及内部杂物,两者占83.2%,应针对此两项检讨改进。

依上级年度方针目标及圈员们的讨论,目标设定为:至98年7月不良率应降至0.5%以下。

如下图:不良率振动异常 内部 杂物 弹簧粘胶其它偏心对策实施状况说明表一编著者注:类似对策实施状况说明表有多张,只取一张代表说明,其他略。

改善前:4/2~4/7 改善后:6/11~6/16 总检查数:31160只总检查数:34500只二、1、有形成果:(1)组装不良率由改善前之 1.19%降为改善后之0.24%(2)估计每年节省金额:429,000元/年(详细计算式略——编著者注) Array2、无形成果(1)对QC手法之运用更为熟练(2)提升解决问题的能力,享受成就感(3)提升品质意识,问题意识及改善意识(4)与同仁之互动性增加,消除本位(5)对工作更感兴趣,提升士气圈员们对无形成果进行自我评价,并以雷达网表示之三、四、此次活动虽在全体圈员努力热心活动下,已将组装不良率由1.19%下降至0.24%,可谓效果显著,圈员们获得了很大的成就感,也提高了士气,足见品管圈活动对全员改善的贡献。

品质主管试用期考核表

职 业 化

4

团队 精神

25%

3 级:领导不在发挥优势,调动员工工作积极性,使工作效率提 3级15分 升 4级:领导不在代替领导管理并无任何差错 4级20分 5级:领导不在代替领导管理并超越成效 5级25分

加权合计 总分 总分:(业绩考核得分*80%)+(行为考核得分*20%)= 出勤情况 奖罚情况 实际得分 录用标准 录用结果 转正日期 以下由人力资源填写(加减分项) 请假1次扣1分;迟到1次扣3分;旷工1次解除试用

嘉奖一次加2分、小功5分、大功10分 试用期间被警告扣2分;记小过扣5分;发生大过直接解除试用

加减分数; 加减分数;

考核分数-加减项分= 分 决策 ①总分在75分以下者不录用(70-75分有客观理由的可以慎重给予延长试用期;②总分在75分以上正 常录用③提前达标或贡献巨大的可以提前转正 考核结果:□合格予以录用□暂未达到要求考虑延长试用期至: 年 月 日 □不合格,不予录用 年 月 日 转正后薪资 按 中心 级别(职位) 级工资标准另为订立岗位目标责 任书2行 为 考 核 20%

3

25%

负级:岗位职能无法掌握,处理工作经常出现遗漏 1级:岗位理论基础掌握,处理复杂工作 2级:危机及冲突能通过独特经验化解 3级:没有监督的情况下主动节约并不占有不属于自己的利益 4级:本职工作中能获取及享受快乐 5级:认知岗位价值性与高尚性,内心愿为之付出 负级:领导或上级不在工作停滞或怠工 1级:领导不在工作持续进行并不影响工作质量 2级:领导不在帮忙维持秩序,确保团体工作正常进行

2

业绩 指标 60%

3

客户验货 合格率

任 务 绩 效 80%

4

退货率

5 管理 项目 30%

客诉处理

异常工时统计流程和方法说明0930

生产异常单

异常单号:XD-1409002

异常类型: 来料不良

品质异常

欠料

试产

设备异常

人员异动

ETO

成品返工

其它

车间

拉别

发单人

发单日期 发单时间

订单号

产品型号

影响产品数量

小灯

1拉

彭小燕

2014/9/17

10:30

40006237

MQ3030铂雅

生 产 填 写 异常

描述

物料代码 130022998

物料描述 MQ3030面板

换线费用

在线返工:针对设备异 常造成的不良品组织在

线返工

克服生产:使用不良设 备生产,但影响了生产

效率

材料报废

材料库存

开始返工

返工费用

换线 返工完成

效率损失费用

工票标准结束时间

实际完成时间

下一步处理人

ME

工时统计方法5

异常报警(生产)

异常处理(生产)

工时统计(生产)

下一步处理人

试产(小试、中试):

异常工时流程和统计说明

工业工程科 2014年09月25日

异常工时统计流程

异常发生时

异常发生

异常报警

异常判定

下一步 处理人

异常发生后

数据统计

费用评估

费用索赔

异常分类

➢ 来料不良 ➢ 品质异常 ➢ 欠料 ➢ 设备异常 ➢ 试产 ➢ ETO ➢ 人员异动 ➢ 返工 ➢ 其他

拉长报警并 填单

报警时机:

1出现错、混料; 2连续3PCS产品出现 致命性质量缺陷; 3严重质量缺陷功能 (或性能)不良率超 过1%;结构不良超过 3%; 4轻微质量缺陷不良率 超过5%时; 5.注塑,吹塑,冲压 铆接,丝印,喷涂, 元件整形,AI和SMT: 不良率超过5%; 6.波峰焊:焊点缺陷 超过1500DPPM,其 它缺陷不良率超过3%.

品质提升改善计划书--

△/○

△/○ △/○

△/○ △/○

△/○ △/○

△/○ △/○

△/○ △/○

△/○ △/○

△/○ △/○

△/○ △/○

△/○ △/○

△/○ 品质/张平

生产/张渠汇 △/○ 品质/张平

项目/郑凤莲

1.现场作业指导书无 实际作业指导作用; 2.未按要求落实模、 夹具保养 3.误送装置安装在最 末工步,

1.现场作业指导书标注的全是 尺寸管理; 2.无独立的保养小组 3.模具设计前期未考虑到此异 常

外观缺陷不能准确识别 或不能发现

1.外观检查技能欠缺 2.单纯的以目视进行识 别,检出能力不足

1.包装现场管理员未对 作业员落实培训管理及 作业指导, 2.无相应检具,易产生 视觉疲劳

未依据检验标准及要求进 技能欠缺,对检查要 新进人员多,品质管理员培训

行检查,

求不熟悉;

及监督不足

现场采用斧头松开料卷, 产生作业隐患

无相应的液压剪刀

现场管理及监督不足

1.作业员未按要求作 业; 2.模具存在异常隐患

1.作业员对作业手法不了 解; 2.模具保养不足 3.误送装置无法防止手动 送料部分错位

1.作业员对手动送料 作业要求不熟悉,作 业时未确认料带孔与 插销孔是否对正,发 生送料错位, 2.作业员对冲压作业 规程要求不熟悉,无 法落实作业要求

1.手动送料要求不规范,作业 时只是靠视觉确认料带是否送 到位,产生作业隐患, 2.基层管理员品质意识不足, 只注重产能,未注重品质,生 产时未对作业员进行有效的作 业指导及并进行作业监督

现场QRQC机制实施,现场问题现场处理,提高处理效率 绩效考核制度实施,管理员及作业员连带责任制实施,促进管理员提高 品质意识

来料质量状况汇报

品质部: 日 期 :10月22日

一、8月份来料质量分析

采购物料及类 来料批次总 别 数 退货批量 供货厂家手续 合格 临时增加 343 3 346 9 1 10

供方名称 合格供方来料及反馈数 紧急供方来料及反馈数 供方共来料及反馈数

品质异常反 让步接受批 馈单反馈数 供应商回复 量 量 数量 产线异常

北京福 业兴标 牌有限 公司

河北科 雄县金 北京盘 河北省 成电路 龙塑料 谷菁英 欣航测 板有限 厂 存储技 绘院 公司 术有限 公司

北京天 健龙维 模具有 限公司

东莞市 韩荣电 子有限 公司

创兴国 际贸易 (上海) 有限公 司

天津宇 辉科技 发展有 限公司

江西合 力泰科 技有限 公司

赫菲斯 (北 京)科 技有限 公司

苏州曼 博敏电 珠海市 江苏华 天连布 斯特精 子股份 新化磁 神电子 (上 密压铸 有限公 性材料 有限公 海)贸 有限公 司 有限公 司 易有限 司 司 公司

11 9% 3 13% 1 1 2 B2 B2

3% 11 B2

布袋 扫描仪

笔尖 轻触开 关

笔套/ 触摸电 皮夹 镁铝合 胶套 容屏 金板

上下壳 板膜/ 垫片

PVC膜 光盘 说明书 /POF膜 /标签/ /塑料 光盘套 袋 /保修 条例

北京 永宏业 广州市 洁晟号 科技(深 键创电 贸易有 圳)有限 子科技 限公司 公司 有限公 司

注塑 2 18%

SMT 2 18%

供应商 供应商 7 64% SMT 注塑

三、10月份来料质量分析

退货批量 让步接受批量 品质异常反馈单 反馈数量 供应商回复数量 产线异常

来料 480 批不良率

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

周生产异常跟踪09月05日更新45733支撑铁片来料与图纸不符在原始初模具确认问题,未完全按照图纸确认。

采购把模具退回由本厂项目负责人及时更改采购5月26日2014/6/15必须完成完成46伞车轮子磨损严重外八导致轮子在推动时磨损,主要原因为设计问题。

1.工程需提供已制品解决方案;2.在制品是否存在此问题如何改善;3.后续如何预防,工程填写以上3点方案工程6月6日6月13日目前线上使用工装校正待跟踪47759成品在运输过程中掉在地摆放不合理工程6月6日完成48101上盘毛刺模具顶针导致塑胶6月7日已确认 完成49718刹车齿与轮子组装过松整体设计较松工程6月13日已确认 完成50787安全扣功能在生产中多次出现功能异常,无法通过拉力测试。

封样确认工程6月16日见样品 完成51501座位处两边织带易向两边滑动设计问题修改版面工程7月5日完成52501餐盘底座利边导致无功能模具问题塑胶7月7日未完成53工装装配工作区制定工装随意摆放,导致在生产时相应的工装未使用上,影响到产品质量新建工装区,回收车间检具,做出领用记录。

装配7月10日完成效果不好,车间还能看到一些不用的检具。

不符合持续跟踪54787作业指导书体现不全面作业指导书上无法看出哪些地方加紧固剂,依据工程要求部份需要增加防松剂,但从资料上看不出哪些地方需要加。

及时修改作业指导书工程7月21日7月26日7月30日完成55218南非版包装方式存在缺陷洗澡架上新增加安全带,经过包装后会出现安全带压伤的痕迹,设计不到位修改包装方式工程7月28日7月25日7月28日完成56502餐盘发白在生产深色系列时,进胶点严重发白更改浇口,减少为1点进胶,减少发白工程7月29日未完成57218侧板进料口外观进料口设计问题目前模具无法更改,暂不更改工程7月28日未完成58311前脚严重内外八与前脚冲压变形有关五金车间需要校正模具五金8月8日未完成59712-前轮塑胶件前轮支架与前轮塑胶配合之间有1mm误差a、设计尺寸为30mm实际测量塑胶件尺寸为29+0.2mm;b、最初塑胶家材质为PA6后改为PP材质导致产品变形尺寸不符;1.工程已同意安排注塑从新按照PP材质调注塑参数;倘若尺寸不合格,将更换PA材质;注塑车间8月8日9月18日下批次大货在批量验证60条码标法国产品外布袋上贴标易脱布上贴标不易粘,在高温条件下更容易脱落。

改为丝印,更改后注意用条码仪器进行扫描确认是否能扫出。

生产8月8日未完成61919-前轮前叉焊接件1.前轮组装后有严重的偏摆;2.前叉螺杆装配困难a.前叉焊接件放入焊接模具中,U型管件两空位不在一个水平面上相差3mm;b.前叉在焊接过程中有焊渣调入圆形孔内,导致螺杆无法穿过。

焊接后的零件必须保证都可以过检具金工车间8月8日62101A-学步车丙纶带套在前撑杆上施加一定力的时候易脱落由于针车丙纶带没有缝纫好,导致缝纫处易脱开将丙纶带固定在螺丝底部,起二次保险作用(已于工程丁斌确认ok)针车8月4日8月5日组装工艺更改完成63218-洗澡架万向轮组装好后轮子不能360度旋转a、塑胶件缩水变形导致尺寸变小;b、零件出模后有飞边,导致万向轴与塑胶件配合之间尺寸减小。

a.注塑车间控制工艺参数;b.打出后的零件50模后用五金件试装。

注塑车间8月4日8月19日上批大货没有此问题,完成64302Q 手把二次包胶后,包胶边缘有缝隙,施加一定力后易脱落手把二次包胶后,包胶边缘有缝隙,施加一定力后易脱落注塑车间培训员工,针对二次包胶的产品一定要检查产品内部不可有空气注塑车间8/65606-摇椅座身调节过程中向下施加110N的力座身关节单边易解锁a、座身上下关节齿轮产品出模后有烧焦现象;b、齿轮烧焦后配合间隙变小;c、齿轮烧焦有后有圆滑平台,相互之间运动易脱档a.注塑车间控制产品的工艺参数;b.生产过程中每个0.5h检查一次产品注塑车间8月5日66728-推把组件1、推把在伸缩过程中,铝压铸件理论值应弹出3mm,实际大货生产只有1.3-1.8mm;2、推把伸缩塑胶件顶端开槽处由于产品变形导致,产品组装过程中钢绳不能通过,a、推把上管不符合1:1图纸尺寸;b、铝压铸件有飞边、压铸件在活动过程中与管件配合有误差0.8mma.来料注意铝压铸件不可以有飞边;b.请采购询问供应商此零件是一模己穴,目前实际测量的零件有0.8mm的尺寸差异8月11日67718-推把塑胶推把缩到最低端时铝压铸件不能弹出,其它档位均OK.a、固定塑胶件与管件配合间隙过大;b、推把固定塑胶件禁锢单边螺丝有锁偏现象;总装操作过程中注意不能将塑胶件锁偏;总装8月11日68718-大关节大关节上下配合后有2-3mm缝隙;a、上下关节唇边有突起导致配合有间隙。

修模工程8月11日完成69718-座身关节大关节上下配合后有2-3mm缝隙;a、上下关节唇边有突起导致配合有间隙。

修模工程8月11日70501-扶手焊接管扶手管右侧有Ф3.2mm的单面孔组装金属面扣后,母扣装配困难此批次扶手管单面孔均不符合图纸尺寸要求车间生产过程中严格按照图纸要求生产金工车间8月23日71718-座身调节钢绳断裂1.座身调节到中间档位时座身齿轮有单边无功能现象;2.座身档位调节过程中有钢绳断裂现象;3.座身档位调节过程中,当调节到中间档位时,水平向下施加120-140N,座身单边解锁;a.总装员工操作先锁紧中间的单手操作按钮,会造成两边钢绳长短不一(此时钢绳运动很困难);b.由于钢绳过长,钢绳余量有可能偏向一边导致调节过程中齿轮的行程太大无法运动,故齿轮单边无中间档位;c.a.1.座身调节是靠一根钢绳控制,很容易出现两边钢绳尺寸不一,从而导致齿轮单边活动间隙不能完全同步;1.更改钢绳长度的同时取消钢绳上的弹簧套;2.增加齿轮上下活动间隙;3.更换座身关节材质PA+30%GF工程2014/8/11----8/2572718-座身插座易拔出将做身装在车架上,单边施加100N,座身插座解锁c.向上施加力的过程中由于座身卡勾变形,导致座身易拉出。

工程8月25日73718-座身固定盖脱落座身调节每个档位时,分别向下施加180N后,座身固定盖单边有脱落现象;b.螺丝头部直径为Ф5.8座身固定盖螺丝沉孔为Ф3.4,施加力的过程中螺丝头部直接从塑胶沉孔处脱出,;建议更换螺丝工程8月25日74728--后轮组件后轮组件组装到车架后,后轮座两边在刹车和解刹的纯在1.5mm的间隙a.车架上下宽度不一致相差5mm;导致后轮组件组装后,后轮座向外撑开,金工车间8-2674728--前脚管横与前脚管套前脚管横与前脚管套组装过程中,抽芯铆接与空位不对,相差1.5mma.管件生产工艺,三个孔位一次冲出,均测量符合图纸尺寸;b.实测塑胶件孔位与关键相差1.5mm与设计尺寸不符。

注塑车间8-2674728--前轮座与前轮轴装配困难前轮组装后,依靠轮子自身重量无法旋转,a.前轮座内孔脱胶导致尺寸变小,当放入脚管套后致使管套变形,从而影响装配b.管套与前轮座装配后有一定间隙,说明前轮座内孔尺寸已变小;注塑8-2674781--软钢线(铝压铸块)推把调节过程中锁定块定向件凸起。

a.软钢线上的铝压铸块上下合模错位;b.铰孔位垂直度有10度的偏差a.首先通知供应商铝压铸块在铰孔过程中一定要注意孔的垂直度;b.请工程与客户协商能否修改模具;采购/工程8-3074781--蓬头(塑钢条)蓬头组装后有扭曲现象a.目前塑钢条定型是靠工装外形与人工操作完成,b.定型后塑钢条自然冷却,导致易回弹。

a.由工程从新给我们提供定型工装(凹槽形式);b.将目前的工艺变更,由操作工取出后直接放入冷水中冷却,工程/针车9月2日9月12日74781--后轮轴管后轮轴组装后,后轮座按钮不能操作a.后轮轴管冲孔叶片没有去掉,导致员工操作过程中叶片易掉落,导致掉落后的叶片卡住后轮快拆铁片;a.要求工程增加去叶片工序;b.请金工车间按照新增加的工序执行;工程/金工9月2日75781-前轮旋转旋转座易顶出a.说明书规定消费者在使用过程中需手按住旋转座的同时,在组装前轮;b.消费者的角度分析,10个人有9个人不看说明书的,正因为如此,前轮有错装现象。

a.解决目前现况旋转座内增加502胶水;b.旋转座结构变更,使用螺丝紧固。

工程9月2日76501A--座官连接扁铁座管与踏脚板配合相差2-3mm,导致踏脚板不易装配。

a.未铆接前座管宽度256.3mm;b.铆接后座管宽度258-260mm;经实际查证,连接扁铁模具中心孔位相差1-1.5mma.金工车间修模;金工车间9月2日77302M---底架底架交叉弯管与底架直管铆接后有翘脚现象a.工程要求302M底架交叉弯管整形工艺为:弯管与直管用螺杆配合后校准;b.实际金工车间只检验底架弯管。

必须严格执行工程技术要求金工车间8月26日74787-踏脚板a.踏脚板两端中心距相差2-3mma.塑胶件变形导致孔距相差2-3mm;a.采用治具定型;b.注塑车间生产过程中用脚管定型,冷却后在放入合格品箱;c.工程请提供管件给注塑车间;d.品管生产过程中跟踪确认,注塑车间9月10日75787-脚管脚管中心孔距距离相差2-3mma.目前五金车间生产的脚管采用断面定位冲孔;a.将端面定位改为插孔定位;b.五金车间请修改模具;五金车间9月10日。