硼酸盐极压抗磨添加剂

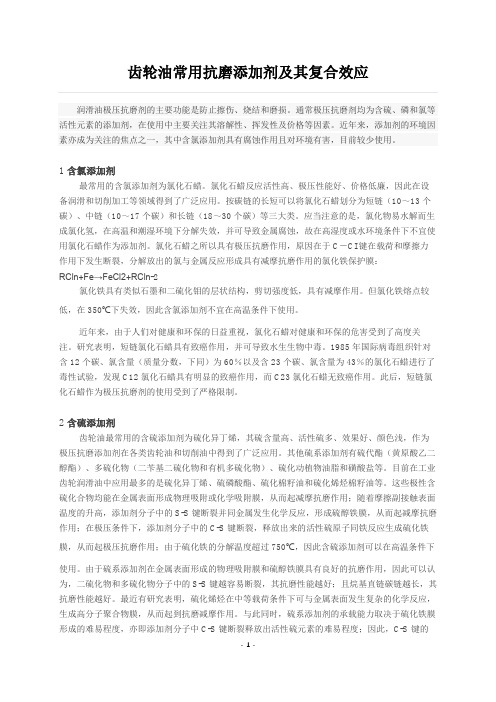

齿轮油常用抗磨添加剂及其复合效应

润滑油极压抗磨剂的主要功能是防止擦伤、烧结和磨损。

通常极压抗磨剂均为含硫、磷和氯等活性元素的添加剂,在使用中主要关注其溶解性、挥发性及价格等因素。

近年来,添加剂的环境因素亦成为关注的焦点之一,其中含氯添加剂具有腐蚀作用且对环境有害,目前较少使用。

1含氯添加剂最常用的含氯添加剂为氯化石蜡。

氯化石蜡反应活性高、极压性能好、价格低廉,因此在设备润滑和切削加工等领域得到了广泛应用。

按碳链的长短可以将氯化石蜡划分为短链(10~13个碳)、中链(10~17个碳)和长链(18~30个碳)等三大类。

应当注意的是,氯化物易水解而生成氯化氢,在高温和潮湿环境下分解失效,并可导致金属腐蚀,故在高湿度或水环境条件下不宜使用氯化石蜡作为添加剂。

氯化石蜡之所以具有极压抗磨作用,原因在于C-CI键在载荷和摩擦力作用下发生断裂,分解放出的氯与金属反应形成具有减摩抗磨作用的氯化铁保护膜:RCln+Fe→FeCl2+RCln-2氯化铁具有类似石墨和二硫化钼的层状结构,剪切强度低,具有减摩作用。

但氯化铁熔点较低,在350℃下失效,因此含氯添加剂不宜在高温条件下使用。

近年来,由于人们对健康和环保的日益重视,氯化石蜡对健康和环保的危害受到了高度关注。

研究表明,短链氯化石蜡具有致癌作用,并可导致水生生物中毒。

1985年国际病毒组织针对含12个碳、氯含量(质量分数,下同)为60%以及含23个碳、氯含量为43%的氯化石蜡进行了毒性试验,发现C12氯化石蜡具有明显的致癌作用,而C23氯化石蜡无致癌作用。

此后,短链氯化石蜡作为极压抗磨剂的使用受到了严格限制。

2含硫添加剂齿轮油最常用的含硫添加剂为硫化异丁烯,其硫含量高、活性硫多、效果好、颜色浅,作为极压抗磨添加剂在各类齿轮油和切削油中得到了广泛应用。

其他硫系添加剂有硫代酯(黄原酸乙二醇酯)、多硫化物(二苄基二硫化物和有机多硫化物)、硫化动植物油脂和磺酸盐等。

目前在工业齿轮润滑油中应用最多的是硫化异丁烯、硫磷酸酯、硫化棉籽油和硫化烯烃棉籽油等。

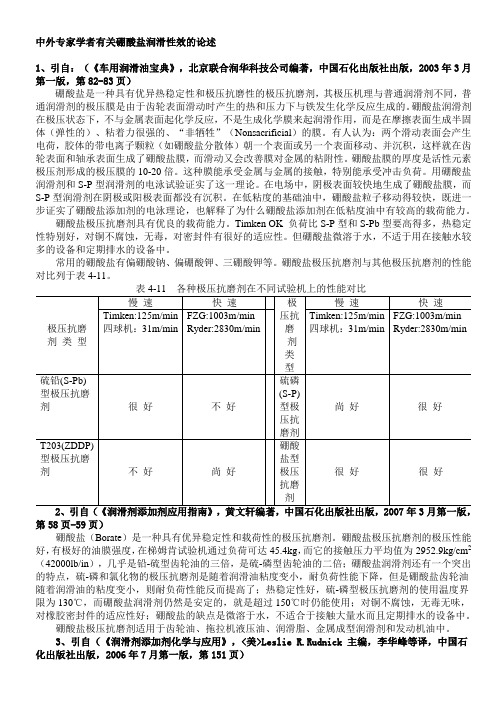

中外专家学者有关硼酸盐润滑性效的论述

中外专家学者有关硼酸盐润滑性效的论述1、引自:(《车用润滑油宝典》,北京联合润华科技公司编著,中国石化出版社出版,2003年3月第一版,第82-83页)硼酸盐是一种具有优异热稳定性和极压抗磨性的极压抗磨剂,其极压机理与普通润滑剂不同,普通润滑剂的极压膜是由于齿轮表面滑动时产生的热和压力下与铁发生化学反应生成的。

硼酸盐润滑剂在极压状态下,不与金属表面起化学反应,不是生成化学膜来起润滑作用,而是在摩擦表面生成半固体(弹性的)、粘着力很强的、“非牺牲”(Nonsacrificial)的膜。

有人认为:两个滑动表面会产生电荷,胶体的带电离子颗粒(如硼酸盐分散体)朝一个表面或另一个表面移动、并沉积,这样就在齿轮表面和轴承表面生成了硼酸盐膜,而滑动又会改善膜对金属的粘附性。

硼酸盐膜的厚度是活性元素极压剂形成的极压膜的10-20倍。

这种膜能承受金属与金属的接触,特别能承受冲击负荷。

用硼酸盐润滑剂和S-P型润滑剂的电泳试验证实了这一理论。

在电场中,阴极表面较快地生成了硼酸盐膜,而S-P型润滑剂在阴极或阳极表面都没有沉积。

在低粘度的基础油中,硼酸盐粒子移动得较快,既进一步证实了硼酸盐添加剂的电泳理论,也解释了为什么硼酸盐添加剂在低粘度油中有较高的载荷能力。

硼酸盐极压抗磨剂具有优良的载荷能力。

Timken OK 负荷比S-P型和S-Pb型要高得多,热稳定性特别好,对铜不腐蚀,无毒,对密封件有很好的适应性。

但硼酸盐微溶于水,不适于用在接触水较多的设备和定期排水的设备中。

常用的硼酸盐有偏硼酸钠、偏硼酸钾、三硼酸钾等。

硼酸盐极压抗磨剂与其他极压抗磨剂的性能对比列于表4-11。

第58页-59页)硼酸盐(Borate)是一种具有优异稳定性和载荷性的极压抗磨剂。

硼酸盐极压抗磨剂的极压性能好,有极好的油膜强度,在梯姆肯试验机通过负荷可达45.4kg,而它的接触压力平均值为2952.9kg/cm2(42000lb/in),几乎是铅-硫型齿轮油的三倍,是硫-磷型齿轮油的二倍;硼酸盐润滑剂还有一个突出的特点,硫-磷和氯化物的极压抗磨剂是随着润滑油粘度变小,耐负荷性能下降,但是硼酸盐齿轮油随着润滑油的粘度变小,则耐负荷性能反而提高了;热稳定性好,硫-磷型极压抗磨剂的使用温度界限为130℃,而硼酸盐润滑剂仍然是安定的,就是超过150℃时仍能使用;对铜不腐蚀,无毒无味,对橡胶密封件的适应性好;硼酸盐的缺点是微溶于水,不适合于接触大量水而且定期排水的设备中。

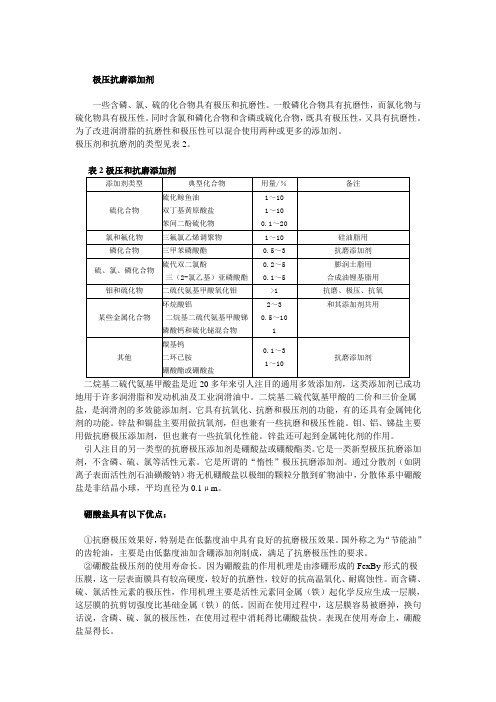

现在常有的润滑脂挤压抗磨添加剂有哪些

极压抗磨添加剂一些含磷、氯、硫的化合物具有极压和抗磨性。

一般磷化合物具有抗磨性,而氯化物与硫化物具有极压性。

同时含氯和磷化合物和含磷或硫化合物,既具有极压性,又具有抗磨性。

为了改进润滑脂的抗磨性和极压性可以混合使用两种或更多的添加剂。

极压剂和抗磨剂的类型见表2。

表2极压和抗磨添加剂二烷基二硫代氨基甲酸盐是近20多年来引人注目的通用多效添加剂,这类添加剂已成功地用于许多润滑脂和发动机油及工业润滑油中。

二烷基二硫代氨基甲酸的二价和三价金属盐,是润滑剂的多效能添加剂。

它具有抗氧化、抗磨和极压剂的功能,有的还具有金属钝化剂的功能。

锌盐和镉盐主要用做抗氧剂,但也兼有一些抗磨和极压性能。

钼、铝、锑盐主要用做抗磨极压添加剂,但也兼有一些抗氧化性能。

锌盐还可起到金属钝化剂的作用。

引人注目的另一类型的抗磨极压添加剂是硼酸盐或硼酸酯类。

它是一类新型极压抗磨添加剂,不含磷、硫、氯等活性元素。

它是所谓的“惰性”极压抗磨添加剂。

通过分散剂(如阴离子表面活性剂石油磺酸钠)将无机硼酸盐以极细的颗粒分散到矿物油中,分散体系中硼酸盐是非结晶小球,平均直径为0.1μm。

硼酸盐具有以下优点:①抗磨极压效果好,特别是在低黏度油中具有良好的抗磨极压效果。

国外称之为“节能油”的齿轮油,主要是由低黏度油加含硼添加剂制成,满足了抗磨极压性的要求。

②硼酸盐极压剂的使用寿命长。

因为硼酸盐的作用机理是由渗硼形成的FexBy形式的极压膜,这一层表面膜具有较高硬度,较好的抗磨性,较好的抗高温氧化、耐腐蚀性。

而含磷、硫、氯活性元素的极压性,作用机理主要是活性元素同金属(铁)起化学反应生成一层膜,这层膜的抗剪切强度比基础金属(铁)的低。

因而在使用过程中,这层膜容易被磨掉,换句话说,含磷、硫、氯的极压性,在使用过程中消耗得比硼酸盐快。

表现在使用寿命上,硼酸盐显得长。

③硼酸盐添加剂的抗磨性,对金属材料的选择性不敏感,换句话说,硼酸盐添加剂对各种金属材料都比较适应。

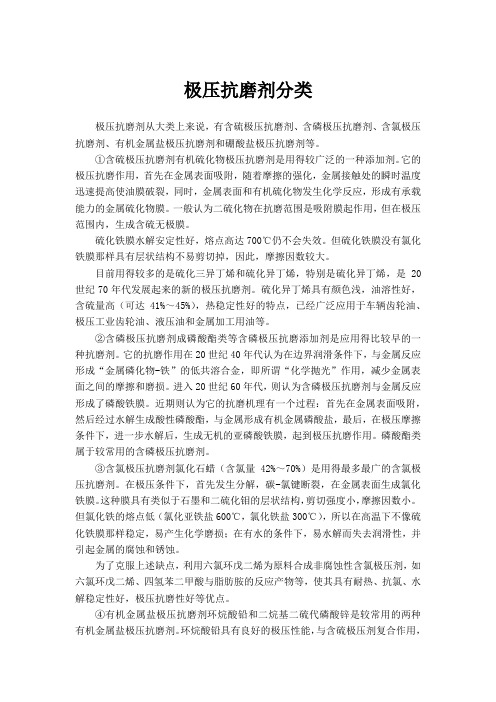

极压抗磨剂分类

极压抗磨剂分类极压抗磨剂从大类上来说,有含硫极压抗磨剂、含磷极压抗磨剂、含氯极压抗磨剂、有机金属盐极压抗磨剂和硼酸盐极压抗磨剂等。

①含硫极压抗磨剂有机硫化物极压抗磨剂是用得较广泛的一种添加剂。

它的极压抗磨作用,首先在金属表面吸附,随着摩擦的强化,金属接触处的瞬时温度迅速提高使油膜破裂,同时,金属表面和有机硫化物发生化学反应,形成有承载能力的金属硫化物膜。

一般认为二硫化物在抗磨范围是吸附膜起作用,但在极压范围内,生成含硫无极膜。

硫化铁膜水解安定性好,熔点高达700℃仍不会失效。

但硫化铁膜没有氯化铁膜那样具有层状结构不易剪切掉,因此,摩擦因数较大。

目前用得较多的是硫化三异丁烯和硫化异丁烯,特别是硫化异丁烯,是20世纪70年代发展起来的新的极压抗磨剂。

硫化异丁烯具有颜色浅,油溶性好,含硫量高(可达41%~45%),热稳定性好的特点,已经广泛应用于车辆齿轮油、极压工业齿轮油、液压油和金属加工用油等。

②含磷极压抗磨剂成磷酸酯类等含磷极压抗磨添加剂是应用得比较早的一种抗磨剂。

它的抗磨作用在20世纪40年代认为在边界润滑条件下,与金属反应形成“金属磷化物-铁”的低共溶合金,即所谓“化学抛光”作用,减少金属表面之间的摩擦和磨损。

进入20世纪60年代,则认为含磷极压抗磨剂与金属反应形成了磷酸铁膜。

近期则认为它的抗磨机理有一个过程:首先在金属表面吸附,然后经过水解生成酸性磷酸酯,与金属形成有机金属磷酸盐,最后,在极压摩擦条件下,进一步水解后,生成无机的亚磷酸铁膜,起到极压抗磨作用。

磷酸酯类属于较常用的含磷极压抗磨剂。

③含氯极压抗磨剂氯化石蜡(含氯量42%~70%)是用得最多最广的含氯极压抗磨剂。

在极压条件下,首先发生分解,碳-氯键断裂,在金属表面生成氯化铁膜。

这种膜具有类似于石墨和二硫化钼的层状结构,剪切强度小,摩擦因数小。

但氯化铁的熔点低(氯化亚铁盐600℃,氯化铁盐300℃),所以在高温下不像硫化铁膜那样稳定,易产生化学磨损;在有水的条件下,易水解而失去润滑性,并引起金属的腐蚀和锈蚀。

一种纳米氟硼酸盐润滑油添加剂的制备及其摩擦学性能

关键词 :纳米氟硼酸盐颗粒 ;润滑油添加剂 ;机械化学法 ;摩擦学性能 中图 分 类号 :T 17 文 献 标 识码 :A 文 章 编 号 :0 5 0 5 (0 7 H1 24— 10 2 0 )5—14 ia ha i r o brc tn e a a in a d Trb l g c lBe v o fa Lu ia i g O i Ad ii e Co a n n uo r t n pa tce l d tv nt i i g Fl bo a e Na o r ils

tsig tme 1 n. er s lss o ta h sz ff o oae p rils i e s 1 0 n , n h u b r t a o atce e tn i 0 mi T e ut h w h tte, e o u b rt atce sls 0 m a d t e f o o ae n n p rils h i l l

维普资讯

20 07年 5月

润滑与密封

L UBRI CATI ON ENGI NEERI NG

Ma 0 7 v2 0

第3 2卷 第 5期

Vo _ 2 No 5 l3 .

一

种 纳米 氟 硼 酸 盐 润 滑 油 添 加 剂 的制 备 及 其摩 擦 学 性 能

t e c n iin fma sfa t n0. h o d to so s rc i 9% a d la 0 .h rc t n c e ce ta d te da tro a ig S a imee o n o d 3 0 N te fi ai o f in n h imee fwe rn C da tr o i r c n b e u e y 1 a e rd c d b 8% a d 1 n 9% r s e t ey, ih d mo srt st e a d t e h se c le te te -r su e a t- a e p ci l whc e n tae h d ii a x eln xr me p e s r n iwe v v r

硼酸盐有机物复配在水溶液中的极压性能研究

3 1 硼 酸及 硼酸 盐的 P . 值 将硼酸( 。 ( 、 H B ) 四硼酸 钠 ( aB ・ 0 )、 N。. 1H ( )

油介 质 中的 使 用 已有 大 量 文 献 报 道l 。但 是 硼 2 酸盐 在水介 质 中的使用 报道较 少 , 已有 含硼 化合 物

在水 中 的摩 擦学 性能 研 究 多 集 中在 硼 酸 酯 或 改 性

1 0 ) 重 庆 市 科 技 攻 关项 目 ( SF 2 O AB 0 8 和清 华 大 学 02 、 C C O 5 4 1 )

2 实 验

N

据

数 据

项 目

四 硼 酸钾

1 0

数

>78 5 4

3

15 9 6

四 硼 酸 钠

四 硼酸 钾

1 24 52

1

2

12 6 3

19 2 6

2

3

60 0 8

69 3 6

3

30 0 8

采用 济南 试验 机 厂 制 造 的 MQ 8 0型 四球 试 一0 验 机 , GB T3 4 9 按 / 1 2 2方 法分别 评价 试样 的 P

硼 酸钠 > 硼 酸 , 酸 及 四硼 酸 钠 在 接 近最 大 溶 解 硼

度 3 时的 P 值 只 能 达 到 15 9 和 30 0 而 6 N 8 N, 1 四 硼 酸 钾 水 溶 液 则 能 在 四 球 机 的 最 大 负 荷 0

评 价 水 基 润 滑 剂 的 润 滑 性 一 般 采 用 四 球 试 验

机测定 最大 无 卡 咬负 荷 ( 值 ) 然 而 实 际使 用 的 P , 经验表 明 , 值 的高低 与加 工 液 的切 削性 能 没 有 P

硼酸盐

硼酸盐型润滑油添加剂硼酸盐润滑油抗磨剂据资料介绍,全球每年约有三分之一的金属材料消耗于氧化腐蚀和机械磨损,我国这方面损失每年高达HYB-B型抗磨试验机1800亿元。

可见防止金属腐蚀和改善润滑抗磨性能何等重要。

半个多世纪以来,人们在研发极压抗磨减摩油剂提高润滑性能方面做了不懈努力,开发出多种单剂和复剂。

如硫磷型(SP)齿轮油极压抗磨剂,内燃机油、抗磨液压油用二烷基二硫代磷酸锌(ZDDP)抗氧抗腐抗磨多效剂,有机钼、钨减摩剂,有机铜及纳米硫化铜减摩剂,纳米铈、镧稀土抗磨剂,纳米金刚石、氮化硼、二氧化硅等陶瓷抗磨剂,胶体石墨、二硫化钼、聚四氟乙烯减摩抗磨剂,氨荒酸锌、铜、钼、镉、锑等盐及其酯类极压抗磨剂,非活性高碱值磺酸盐极压剂,烷基咪唑氟硼酸盐离子液,抗水解性硼酸酯和硼酸盐等等。

所有这些,对改善机械极压抗磨减摩性能都有较好的作用。

面对多种添加剂,选择和配伍是最重要的。

过去十年间,内燃机油在质量不断升级的条件下,加剂总量(不含粘指、降凝剂)能从10%-12%降至5%-10%,主要靠对单剂多效性的选择和对复剂配伍性的优化。

选择应当依据节能、环保法规、应用场合和性价比;优化旨在实现性效、成本的最佳化。

有的剂受环保限制,如ZDDP在生产SM/GF-4等高级汽机油中受磷含量不超过0.08%限制,必须寻找新剂替代:有的受节能要求限制,如硫磷剂用于GL-5等车辆齿轮油,比用有机钼或硼酸盐浪费燃油3.2%以上;有的受成本约束,如二戊基二硫代氨基甲酸锌、非活性高碱值磺酸钙、纳米硫化铜、非活性有机钼等性效很好,但价格都在40-80元/Kg之间,在中低档价位的润滑油中推广困难;有的受现有加工工艺条件限制,如纳米陶瓷、纳米金刚石和咪唑氟硼离子液等,目前还很难大批量生产供货;有的外观色泽不佳,如胶体石墨、二硫化钼和氨荒酸硒、碲、锑、镉等,因带有黑、灰、黄颜色而不大受某些用户欢迎。

抗水解性硼酸盐添加剂,近年来倍受关注。

它凭借其坚厚的油膜强度,超高的极压性能,低粘度高抗磨的独有特点,仅次于纳米铜、有机钼等低摩擦系数,理想的抗氧和防锈作用,无金属灰分的清净分散性,无毒无味无害的安全性,可替代ZDDP(T 202/T203)无磷减硫的环保性,不快速腐蚀消减金属表面、消耗添加剂的长寿命性,以及加剂量小作用大,资源丰富成本低,性效全面用途广的市场竞争力,可望被承认为新一代节能减排、极压抗磨、抗摩防腐、清净分散多效添加剂。

强力抗磨剂(金属表面强力修复剂)(1)

(摩神)极压抗磨剂(金属表面强力修复剂)

一、产品性能

本剂由有机纳米硼酸钙多效添加剂与抗氧剂等调配而成,油溶性佳,颜色浅且经日光暴晒不变颜色,本品解决了无机硼酸盐分散稳定性和水解稳定性差的问题,在不加分散剂的情况下依然能很好的溶于各类油中,具有突出的极压抗磨性、热氧化稳定性能、防腐蚀性能,无毒无味,有一定的生物降解性,是新型环保极压抗磨剂。

三、参考用量

本产品适用于内燃机油、齿轮油、抗磨液压油、润滑脂、金属切削油、金属成型润滑剂、发动机油

四、储运及使用注意事项

1. 运输、储存、交货验收及调油时按SH/T0164标准执行;

2. 应存于干燥、通风、45℃以下库房中,密封保存,避免阳光直射,调合温度不应超过75℃;

3. 本产品不易燃、不易爆

、无腐蚀,在安全、环保、使用等方面同一般石油产品,无需特殊保护;

4. 200Kg镀锌铁桶包装。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。