甲基乙烯基硅橡胶聚合新工艺的研究

超全!硅橡胶种类、配方、生产工艺及用途

超全!硅橡胶种类、配方、生产工艺及用途硅橡胶(SiliconeRubber)是一种兼具无机和有机性质的高分子弹性材料,其分子主链由硅原子和氧原子交替组成(—Si—O—Si—),侧链是与硅原子相连接的碳氢或取代碳氢有机基团,这种基团可以是甲基、不饱和乙烯基(摩尔分数一般不超过01005)或其它有机基团,这种低不饱和度的分子结构使硅橡胶具有优良的耐热老化性和耐候老化性,耐紫外线和臭氧侵蚀。

分子链的柔韧性大,分子链之间的相互作用力弱,这些结构特征使硫化胶柔软而富有弹性,但物理性能较差。

硅橡胶发展于20世纪40年代,国外最早研究的品种是二甲基硅橡胶。

1944年前后由美国DowCorning 公司和GeneralElectric公司各自投入生产。

我国在60年代初期研究成功并投入工业化生产。

现在生产硅橡胶的国家除我国外,还有美国、英国、日本、前苏联和德国等,品种牌号有1000多种。

1、硅橡胶的分类和特性1.1分类硅橡胶按其硫化机理不同可分为热硫化型、室温硫化型和加成反应型三大类。

1.2特性(1)耐高、低温性在所有橡胶中,硅橡胶的工作温度范围最广阔(-100~350℃)。

例如,经过适当配合的乙烯基硅橡胶或低苯基硅橡胶,经250℃数千小时或300℃数百小时热空气老化后仍能保持弹性;低苯基硅橡胶硫化胶经350℃数十小时热空气老化后仍能保持弹性,它的玻璃化温度为-140℃,其硫化胶在-70~100℃的温度下仍具有弹性。

硅橡胶用于火箭喷管内壁防热涂层时,能耐瞬时数千度的高温。

硅橡胶在高温下连续使用寿命见表1。

(2)耐臭氧老化、耐氧老化、耐光老化和耐候老化性能硅橡胶硫化胶在自由状态下置于室外曝晒数年后,性能无显著变化。

硅橡胶与其它橡胶的耐臭氧老化性能比较见表2。

(3)电绝缘性能硅橡胶硫化胶的电绝缘性能在受潮、频率变化或温度升高时变化较小,燃烧后生成的二氧化硅仍为绝缘体。

此外,硅橡胶分子结构中碳原子少,而且不用炭黑作填料,因此在电弧放电时不易发生焦烧,在高压场合使用十分可靠。

电子级乙烯基硅油制备工艺的研究

第2期 收稿日期:2020-09-10基金项目:河北省人才工程培养经费资助科研项目(项目编号A201803012)作者简介:曲雪丽(1986—),女,天津人,化工工程师,主要从事有机硅新产品研究。

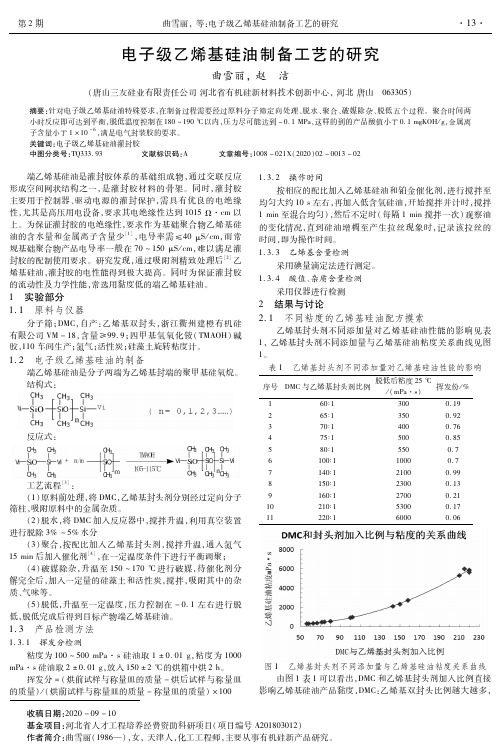

电子级乙烯基硅油制备工艺的研究曲雪丽,赵 洁(唐山三友硅业有限责任公司河北省有机硅新材料技术创新中心,河北唐山 063305)摘要:针对电子级乙烯基硅油特殊要求,在制备过程需要经过原料分子筛定向处理、脱水、聚合、破媒除杂、脱低五个过程。

聚合时间两小时反应即可达到平衡,脱低温度控制在180~190℃以内,压力尽可能达到-0.1MPa,这样的到的产品酸值小于0.1mgKOH/g,金属离子含量小于1×10-6,满足电气封装胶的要求。

关键词:电子级乙烯基硅油灌封胶中图分类号:TQ333.93 文献标识码:A 文章编号:1008-021X(2020)02-0013-02 端乙烯基硅油是灌封胶体系的基础组成物,通过交联反应形成空间网状结构之一,是灌封胶材料的骨架。

同时,灌封胶主要用于控制器、驱动电源的灌封保护,需具有优良的电绝缘性,尤其是高压用电设备,要求其电绝缘性达到1015Ω·cm以上。

为保证灌封胶的电绝缘性,要求作为基础聚合物乙烯基硅油的含水量和金属离子含量少[1],电导率需≤40μS/cm,而常规基础聚合物产品电导率一般在70~150μS/cm,难以满足灌封胶的配制使用要求。

研究发现,通过吸附剂精致处理后[2]乙烯基硅油,灌封胶的电性能得到极大提高。

同时为保证灌封胶的流动性及力学性能,常选用黏度低的端乙烯基硅油。

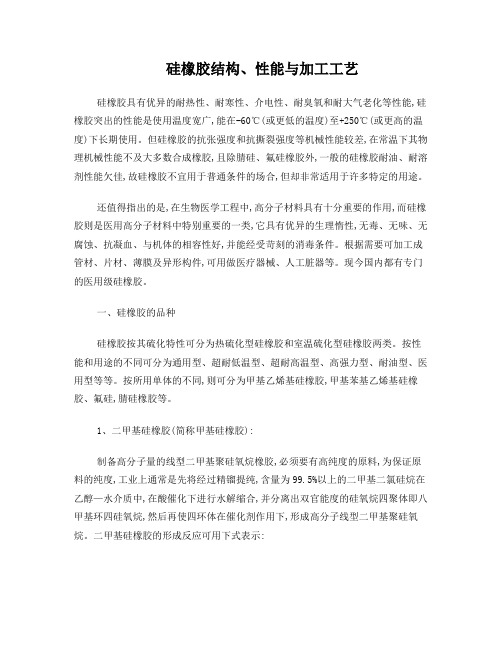

1 实验部分1.1 原料与仪器分子筛;DMC,自产:乙烯基双封头,浙江衢州建橙有机硅有限公司VM-18,含量≥99.9;四甲基氢氧化铵(TMAOH)碱胶,110车间生产;氮气;活性炭;硅藻土旋转粘度计。

1.2 电子级乙烯基硅油的制备端乙烯基硅油是分子两端为乙烯基封端的聚甲基硅氧烷。

硅橡胶结构、性能与加工工艺

硅橡胶结构、性能与加工工艺硅橡胶具有优异的耐热性、耐寒性、介电性、耐臭氧和耐大气老化等性能,硅橡胶突出的性能是使用温度宽广,能在-60℃(或更低的温度)至+250℃(或更高的温度)下长期使用。

但硅橡胶的抗张强度和抗撕裂强度等机械性能较差,在常温下其物理机械性能不及大多数合成橡胶,且除腈硅、氟硅橡胶外,一般的硅橡胶耐油、耐溶剂性能欠佳,故硅橡胶不宜用于普通条件的场合,但却非常适用于许多特定的用途。

还值得指出的是,在生物医学工程中,高分子材料具有十分重要的作用,而硅橡胶则是医用高分子材料中特别重要的一类,它具有优异的生理惰性,无毒、无味、无腐蚀、抗凝血、与机体的相容性好,并能经受苛刻的消毒条件。

根据需要可加工成管材、片材、薄膜及异形构件,可用做医疗器械、人工脏器等。

现今国内都有专门的医用级硅橡胶。

一、硅橡胶的品种硅橡胶按其硫化特性可分为热硫化型硅橡胶和室温硫化型硅橡胶两类。

按性能和用途的不同可分为通用型、超耐低温型、超耐高温型、高强力型、耐油型、医用型等等。

按所用单体的不同,则可分为甲基乙烯基硅橡胶,甲基苯基乙烯基硅橡胶、氟硅,腈硅橡胶等。

1、二甲基硅橡胶(简称甲基硅橡胶):制备高分子量的线型二甲基聚硅氧烷橡胶,必须要有高纯度的原料,为保证原料的纯度,工业上通常是先将经过精镏提纯,含量为99.5%以上的二甲基二氯硅烷在乙醇—水介质中,在酸催化下进行水解缩合,并分离出双官能度的硅氧烷四聚体即八甲基环四硅氧烷,然后再使四环体在催化剂作用下,形成高分子线型二甲基聚硅氧烷。

二甲基硅橡胶的形成反应可用下式表示:二甲基硅橡胶生胶为无色透明的弹性体,通常用活性较高的有机过氧化物进行硫化。

硫化胶可在—60~+250℃范围内使用,二甲基硅橡胶的硫化活性低,高温压缩永久变形大,不宜于制厚制品,厚制品硫化比较困难,内层亦易起泡。

由于含少量乙烯基的甲基乙烯基硅橡胶性能较之为优,故二甲基硅橡胶已逐渐被甲基乙烯基硅橡胶所取代。

加成型室温硫化硅橡胶的研究进展

年来有关如何提高加成型室温硫化硅橡胶的力学性能、改进催化剂的催化效率及应

用开发方面的研究较多。1 加成型室温硫化硅橡胶力学性能的改进加成型室温硫化

硅橡胶力学性能的改进通常从原料的选择和填料的选择两方面入手。111 原料的选

择加成型室温硫化硅橡胶的主要原料有含乙烯基的基胶、含氢硅油、催化剂、填料

及助剂。采用含端乙烯基的基胶有利于提高加成型室温硫化硅橡胶的抗撕性能采用

加成型室温硫化硅橡胶.合成橡胶工业2000233:1706 邸明伟张丽新何世禹等.纳米

粒子对硅橡胶的增强改性研究进展.现代化工2004241:657 杨海坤孙亚君.气相白炭 黑的表面改性.有机硅材料及应用1999135:158 庄清平.纳米SiO2粒子链对硅橡胶的

补强机理.机械工程材料2004.5285:469 王玮赵士贵张建明.加成型室温硫化硅橡胶

2001113:443

6201038

.20014 宋新锋唐丽珊张黎萍等.加成型液体硅橡胶交联剂的研究.2004年第十二届

中国有机硅学术交流会论文集南京2004.1655 黄伟黄英赵洪涛等.MQ硅树脂增强

性好对铝、铁或不锈钢无腐蚀28。加成型室温硫化硅橡胶在继电器灌封胶方面也有

应用29。313 在航空航天领域中的应用国外自20世纪60年代末就已使用加成型室温

硫化硅橡胶作为卫星太阳能电池的粘接剂代表性产品有德国的RTV-S691和

RTV-S69530其最大特点是热真空失重率低。近年来中科院化学所也较系统地开展了

理。常用的表面处理剂是能与SiO2表面的硅羟基发生化学反应的易挥发性有机物如

氯硅烷、醇、硅烷偶联剂、硅氧烷等7。对于白炭黑的增强机理庄清平指出主要是由

于SiO2纳米粒子链与聚硅氧烷分子链之间的缠结和吸附进行了无机与有机分子链

苯基硅橡胶介绍及最新研究进展

苯基硅橡胶介绍及最新研究进展-特性:甲基乙烯基苯基硅橡胶(methyl vinyl Phenyl Polysiloxane rubber)简称苯基硅橡胶,苯基硅橡胶是指主链中含有苯基硅氧烷或甲基苯基硅氧烷链节的高分子量线型聚硅氧烷。

与填料、有机过氧化物硫化剂、加工助剂混配后,经加热硫化可成为弹性体,苯基硅橡胶除具有甲基乙烯基硅橡胶的压缩水久变形小,使用温度范围宽,耐老化、防震、防潮和优良的电气绝缘性能外,还具有卓越的耐低温、减震、耐烧蚀和耐辐照性能。

由于分子结构中引入了苯基,破坏了硅氧烷分子结构的规整性,降低了聚合物的结晶度,改善了耐寒性。

-分类:1.苯基含量在5~15%时(苯基与硅原子比)通称低苯基硅橡胶,此时,橡胶的硬化温度降到(-115℃),使它具有较好的耐低温性能,高阻尼等特点,在-100℃下仍具有柔曲弹力。

苯基硅橡胶PVMQ随着苯基含量的增加,分子链的刚性增大,其结晶温度反而上升。

2.苯基含量在15~25%时通称中苯基硅橡胶,耐烧蚀,具有耐燃特点3.苯基含量在30%以上时,通称高苯基硅橡胶,具有优良的耐辐射性能。

苯基硅橡胶应用在要求耐低温、耐烧蚀、耐高能辐射、隔热等场合。

拥有抗幅射性能(防中子辐射、如伽马射线),用于核电站、反应堆、放射性污水处理厂。

可以在苯基硅胶里加入铅粉(代铅的作用,减轻重量),制成硅级皮或者硅胶片放到衣服里,可以制成防护服,防辐射用途。

也可做成柔性的防辐射板,或者用硅胶泥堵住目标缝隙中苯基和高苯基硅橡胶由于加工困难.物理机械性能较差,生产和应用受到一定限制,中苯基硅橡胶具有卓越的耐寒性,一旦着火,可以自熄,高苯基硅橡胶具优异的耐辐照性能。

随着苯基含量的提高,分子刚性增大,耐辐照,耐燃性提高,但耐寒性下降由甲基苯基混合四环体与四甲基乙烯基环四硅氧烷在碱催化剂催化下共聚,经破坏催化剂和真空脱除低沸物后制得生胶,与白炭黑、有机过氧化物结构控制剂在炼胶机上混炼均匀后得混炼胶。

乙烯基硅油制备论文

乙烯基硅油制备论文摘要:氢氧化钠和氢氧化钾作催化剂必须要用磷酸中和,并进行水洗,否则产品中的微量金属阳离子影响产品性能。

一、引言双乙烯基硅油、甲基乙烯基硅油,是双组份硅橡胶中的主要原材料,特别是LED封装胶、芯片接点涂料,对挥发性硅氧烷低聚物的含量及钾钠氯离子的含量都有严格的要求。

其物理性能可以达到:无色透明、Na+<2ppm、K+<0.5ppm、Cl-<0.1ppm,三甲胺<2ppm,环体低分子含量<0.5%。

二、主要原材料及成品性质1、八甲基环四硅氧烷:八甲基环四硅氧烷,别名为八甲基硅油。

适用于生产液体硅橡胶、加成型硅橡胶、高温胶、生胶、硅凝胶和乙烯基硅油等系列产品。

2、封头剂四甲基二乙烯基二硅氧烷:封头剂四甲基二乙烯基二硅氧烷分子量:适用于生产液体硅橡胶、加成型硅橡胶、高温胶、生胶、硅凝乙烯基硅油等系列产品。

3、四甲基四乙烯基环四硅氧烷:四甲基四乙烯基环四硅氧烷,用于合成甲基乙烯基硅橡胶,改善硅橡胶性能,也用于合成乙烯基硅油和硅树脂。

4、四甲基氢氧化胺:四甲基氢氧化胺无色结晶(常含三、五等结晶水),极易吸潮,有一定的氨气味,具有强碱性。

5、乙烯基硅油:乙烯基硅油,可主要有端乙烯基聚二甲基硅氧烷(Vi-PDMS)和端乙烯基聚甲基乙烯基硅氧烷(Vi-PMVS).可根据需要提供不同粘度和乙烯基含量的产品。

乙烯基硅油可分为:端乙烯基硅油和富乙烯基硅油,是加成型液体硅橡胶、有机硅凝胶等的主要原料,又是有机硅电池原料载体;混炼胶的改性剂/塑料添加剂/补强材料等,产品可以通过以下方式实现。

三、乙烯基硅油生产的理论依据1、聚合过程(与催化剂开环链增长反应):(Me2SiO)4+(CH3)4NOH→(CH3)4 N(Me2SiO)4 OH(Me2SiO)4+(CH3)4N(Me2SiO)4OH→(CH3)4 N(Me2SiO)8 OHn(Me2SiO)4+(CH3)4N OH→(CH3)4 N(Me2SiO)4 nOH2、解聚过程(链断裂及封端反应)ViMe2SiOSiMe2Vi+(CH3)4N(Me2SiO)4nOH→ViMe2SiO(Me2SiO)4nSiMe2Vi+(CH3)4NOH四、实验工艺1、主要原料及仪器设备:DMC、D4、乙烯基双封头剂、氢氧化钠、氢氧化钾、四甲基氢氧化铵、自制碱胶。

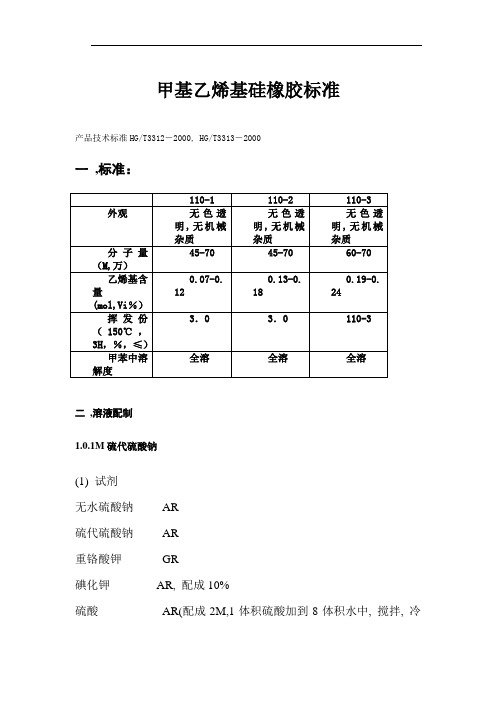

甲基乙烯基硅橡胶标准

甲基乙烯基硅橡胶标准产品技术标准HG/T3312-2000, HG/T3313-2000一,标准:二,溶液配制1.0.1M硫代硫酸钠(1) 试剂无水硫酸钠AR硫代硫酸钠AR重铬酸钾GR碘化钾AR, 配成10%硫酸AR(配成2M,1体积硫酸加到8体积水中, 搅拌, 冷却).(2) 配制称取26克硫代硫酸钠及0.2克无水碳酸钠, 溶于新煮沸和冷却的蒸馏水中, 并稀释至1升, 贮于棕色并中. 可立即标定使用. 过1~2个星期, 为了谨慎起见, 可以进行复标.(3) 标定a. 原理:K2Cr2O7+6KI+7H2SO4→Cr(SO4)+3I2+4K2SO4I2+2Na2S2O3→Na2S4O6+2NaI第二个终点在淀粉存在下观察出来, 由碘淀粉的深兰色变到Cr+的亮绿色.b. 步骤:称取于120℃烘至恒重的(约需烘2小时)的基准重络酸钾0.15~0.2克,称准至0.0002克. 置于500ml碘量瓶中, 加入500ml水, 从0.1M NaS2O3滴定, 近终点(绿黄色) 时加入3ml0.5%淀粉指示液, 继续滴至溶液由兰色消失而转变成亮绿色. 同时作空白.c. 计算:M/2=G/V×0.04903式中:G—重铬酸钾重量,克,V—0.1M硫代硫酸钠用量,ml,0.04903—每毫摩尔重铬酸钾之克数.2.溴化碘溶液:称取化学纯碘16克,置于1000ml园底烧瓶中,再加入3.0ml化学纯溴.用表面皿盖好,置于电炉上微热至碘全部溶解(约3分钟),然后冷却到室温,用四氯化碳1000ml分3次以上冲洗园底烧瓶,使溴化碘溶解并全部转移到棕色瓶中备用.3.10%碘化钾溶液:10克碘化钾溶于90ml蒸馏水中.4.0.5%淀粉溶液:1.0克可溶性淀粉,加10ml水,搅拌下注入200ml 沸水中,再微沸2分钟,放置,取上层清液使用.此溶液于使用前配制.乙烯基含量的测定(1)反应原理:BrI + KI → KBr + I22Na2S2O3+I2→NaI + Na2S4O(2)操作步骤:称取2-3克样品于250ml碘量瓶中, 加入40ml四氯化碳使生胶全部溶解(静置12小时或振荡3小时), 用移液管加入10ml溴化碘洛液, 摇匀. 在暗处放置1小时后,加入50ml蒸馏水和5ml碘化钾溶液. 摇动2-3分钟后, 用1/2M硫代硫酸钠标准溶液滴定. 滴定时必须剧烈摇动. 当上层溶液呈淡黄色下层溶液呈淡粉红色时, 加入2ml淀粉指示液, 用硫代硫酸钠标准液滴定至兰色刚退. 然后再加5ml碘化钾溶液, 若返现兰色则再滴定至兰色刚消失为终点. 用同样方法做空白试验. (3) 计算式中:M/2———硫代硫酸钠摩尔浓度,V1———空白消耗硫代硫酸钠毫升数,V2———试样消耗硫代硫酸钠毫升数,W———试样重,克,74———生胶每链节的摩尔重量.平行试验误差不应大于0.02%.挥发份测定玻璃培养皿:直径80-90毫米.1.操作步骤:a.置清洁的培养皿于分析天平上称重,b.将2-3克样品分切成8-10小块,均匀置于已称重的培养皿中,并称得总重.然后置于150±2℃电热烘箱中烘3个小时,取出,于干燥器中冷却至室温, 称重.c.计算:式中:W1———玻璃培养皿重,克W2———烘前试样加培养皿总重,克W3———烘后试样加培养皿总重,克平行试验误差不应大于0.1%分子量的测定(1)仪器:乌氏粘度计:甲苯流经粘度计的时间不小于100秒,粘度计b球体积3±0.2毫升, 毛细管内径0.48-0.50毫米, 毛细管长120亳米秒表: 最小分度值为0.1秒,容量瓶:25亳升,50℃精密温度计,最小分度值为0.1℃,导电温度计恒温水浴缸一套(2)试剂:甲苯,AR(3)操作步骤:a.甲苯值测定:量取甲苯约10毫升, 经2号玻璃过滤漏斗滤于清洁干燥的乌氏粘度计A管中, 并在B,C管口套上乳胶管. 将这粘度计垂直放置在25 0.05℃的恒温水浴槽中,恒温10-15分钟后,封闭C管上通大气的胶管,用橡皮吸球经B管胶管将甲苯吸至球二分之一处.此时毛细管内及液面都不应有裂隙和气泡,然后停止吸液,并使B.C管都接通大气,让液体自然流下,用秒表记下液体经b球上下刻度线之间的时间.重复这样的平行试验不少于5次, 每次相差不大亍0.2秒. 取其算术平均值作为该粘度计的甲苯值.b.溶液值的确定:称取试样0.05-0.15克(准确至0.0001克) 于25毫升容量瓶中, 加入甲苯约15毫升, 使其完全溶解. 静置溶解需要8个小时以上, 摇动溶解需要3个小时以上. 然后将盛有溶液的25毫升容量瓶置于25℃恒温下用甲苯稀释至刻度.摇匀.其后操作同甲苯值测定项.测定完毕用溶剂将粘度计洗净,烘干备用.C.计算式中t———溶液值,秒,t0———甲苯值,秒,G———试样重量,克,M———试样摩尔重量,0.71———持性指数平行测试误差不大于2万.。

甲基乙烯基硅橡胶种类

甲基乙烯基硅橡胶种类

甲基乙烯基硅橡胶是一种特殊的橡胶材料,具有独特的性能和广泛的应用。

它是由甲基乙烯基硅烷单体与乙烯基硅烷单体共聚而成的,具有优异的热稳定性、耐候性和机械性能。

甲基乙烯基硅橡胶主要有两种类型:室温硫化型和热固型。

室温硫化型甲基乙烯基硅橡胶是一种常见的橡胶材料,它具有优异的耐高温性能和耐腐蚀性能,广泛应用于汽车、电子、航空航天等领域。

室温硫化型甲基乙烯基硅橡胶可以用于制作密封件、导电垫片、电缆绝缘层等产品,能够在恶劣的环境中长时间稳定工作。

热固型甲基乙烯基硅橡胶是一种具有较高固化温度的橡胶材料,其主要特点是在高温下具有优异的弹性和耐老化性能。

热固型甲基乙烯基硅橡胶常用于制作高温密封件、电子元器件等产品,在航空航天、电力等行业有广泛的应用。

甲基乙烯基硅橡胶具有优异的物理性能和化学稳定性,具有广阔的应用前景。

它不仅可以满足工业领域对材料性能的要求,同时也能够满足环保要求,具有良好的可再生利用性。

甲基乙烯基硅橡胶的发展将为各个领域的技术创新和产业升级提供有力支撑。

甲基乙烯基硅橡胶作为一种特殊的橡胶材料,具有独特的性能和广泛的应用。

它在工业领域有着重要的地位,并且在环保和可持续发展方面也具有巨大的潜力。

随着科技的不断进步,相信甲基乙烯基

硅橡胶将会有更广阔的发展前景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第1页共5页

甲基乙烯基硅橡胶聚合新工艺的研究

本资料由有机硅热线提供,点击260次。

靳龙泰

通过对现有甲基乙烯基硅橡胶生产工艺、过程和设备的分析研究,针对高粘度流体

传热难度大的问题,进行了热流体混合速度及反应速度的试验,设计了一种生产甲基乙

烯基硅橡胶的新工艺。

关键词 甲基乙烯基硅橡胶 聚合工艺 传热

Study on New Polymerization Process of Methylvinyl Silicone Rubber

Jin Longtai

(Silicone Material Ltd.Co.,Shenzhen Petrochemical Company,Shenzhen 518129)

Abstract Focusing the key problem of liquid with high viscosity in heat

transfer,experiments on mixing and reaction rate of hot liquid were carried

out.A new polymerization process of methylvinyl silicone rubber was designed.

Keywords methylvinyl silicone rubber polymerization process heat

transfer

目前,我国生产甲基乙烯基硅橡胶的装置有30套左右,但设备 力仅有1万多吨,

最大的成套装置生产能力约1 000 t/a,平均每套装置的生产能力仅有500 t/a。究其

原因,主要是因为甲基乙烯基硅橡胶生产过程中物料粘度增加很快,造成流体混合、传

热困难﹝1﹞﹔大型化工装置在工程上要解决高粘度流体流动、混合、传热问题,难度

就更大。甲基乙烯基硅橡胶的聚合反应为均相催化平衡反应,流程热效应小。通过对已

有的工艺设备进行分析、比较,对流程的关键影响因素──热流体混合速度及反应速度

进行了研究,设计了专用高速混合器和相应的聚合反应器。改用此设备后,单套装置生

产规模可从几百吨提高到几千吨﹔且投资少,能耗省,操作方便,易控制,不失为一种

有益的尝试。

1 甲基乙烯基硅橡胶的工艺流程

1.1 概况

甲基乙烯基硅橡胶的生产和其它高聚物的生产类似,从单元操作角度可分为:前处

理过程、聚合过程、后处理过程。

前处理过程:原料精制(脱水)、加热、混合﹔

聚合过程:反应、传热、破媒﹔

后处理过程:脱低分子、冷却、出料。

其工艺流程有以下几种类型:

全连续流程──从原料精制、调配、聚合、破媒、脱低分子、冷却、出料,全部为

连续操作。其中有些过程为多套设备间歇切换操作,如Dow Corning公司﹝2﹞、Hüls

公司即采用此种流程﹔

第2页共5页

半连续流程──原料的精制、混合为间歇操作,聚合、破媒、脱低分子、冷却、出

料为连续过程,国内大多数装置(晨光化工研究院的静态混合器和吉化研究院的塔式聚

合反应器)都采用此种流程﹔

间歇流程──从原料精制到反应的全过程在一个反应釜内完成。如GE公司便采用

此种流程。

所用催化剂不同,反应条件和后处理过程各异。

各种流程的核心均是聚合反应过程。在此过程中,物料的流动特征由牛顿型向非牛

顿型过渡,粘度迅速增加,流动性变差,Re很小,属层流状态﹔传热方式主要是热传

导,总的传热系数K值很小。甲基乙烯基硅橡胶的聚合及传热过程成为聚合反应过程和

设备设计的基本着眼点和关键。为此,工业中开发了各种满足此流动和传热要求的聚合

工艺流程及反应器﹝3,4﹞:如塔式搅拌反应器、静态混合反应器、双螺杆反应器、釜

式反应器……。已有的聚合装置,有的价格昂贵,有的动力消耗大,有的规模受限,但

都在硅橡胶的生产中发挥和正在发挥作用,而且还在不断改进中。

1.2 现有的工艺流程

现有的甲基乙烯基硅橡胶生产工艺流程如图1所示。

图1 现有的工艺流程图

在此过程中,加热和聚合反应过程的高粘度物料给流程和设备选择、设计带来相当

的困难。

2 聚合新工艺

2.1 概述

先将物料A(二甲基环硅氧烷)精制、加热后与物料B(二甲基环硅氧烷和催化剂、

链终止剂等辅料)经高速剪切混合,迅速达到工艺所要求的温度、浓度后,进入一个近

似绝热的聚合反应器内进行聚合反应﹔聚合反应可采取连续或间歇操作﹔产品质量达

到要求后,进行脱低分子、冷却、出料。此流程的基本指导思想是避免高粘度流体传热

所带来的困难。

2.2 新工艺流程

新工艺流程见图2。

第3页共5页

图2 新工艺流程图

2.3 流程说明

物料A在加热、抽真空情况下脱水,达到要求后,升温至140 ℃左右待用。

物料B在温度小于或等于40 ℃条件下搅拌混合均匀。

A、B两物料各自经计量后,进入一个??速剪切的混合器,混合均匀后,进入一保

温良好、带变速搅拌器的聚合反应器,此时物料温度约120 ℃,待搅拌电流上升到一

定值时,停止搅拌﹔当达到要求的反应时间后,用氮气将物料压入脱低分子器,加热破

坏触媒,真空闪蒸、冷却后出料,即得产品。

3 讨论

3.1 聚合反应特点

甲基乙烯基硅橡胶合成是本体均相阴离子催化聚合反应﹝5﹞。反应具有以下特点:

热效应小﹔原料粘度低﹔反应过程中物料随温度的升高,反应速度加快,其粘度急剧升

高﹔聚合反应为平衡反应。

第4页共5页

要使聚合反应能保证产品质量(平均摩尔质量和平均摩尔质量分布),除考虑配方

外,还必须在工艺流程和设备的设计中,针对反应特点,充分考虑如何确保热、质传递

过程和反应过程能在较为理想的工艺条件下运作﹔同时还应考虑实现这个过程的经济

性、易操作性等工程问题。

现有的工艺是先将物料和辅料混匀后,再加热进行反应,即热量传递和聚合反应在

相当长的时间内同步进行,反应初期就会出现物料随温度升高,粘度迅速增加,流体流

动、混合、传热产生困难的问题。

新工艺的特点是先加热原料,再与辅料高速剪切混合到反应温度,在质量均一、温

度均一的绝热体系中进行聚合反应,即热量、质量传递同时进行完毕,再进行反应,避

开了加热与反应同时进行而产生高粘度流体流动和传热困难的问题。

这样做的前提有三个:

一是甲基乙烯基硅橡胶聚合反应过程热效应小,反应过程对温度变化无特殊要求,

不存在大量的热量输入和输出,只需对反应设备提供部分热量,用于反应和热损失补偿

即可﹔

二是热、质传递过程的速度远大于反应速度﹔

三是确定原料、辅料的适当比例,保证混合后的温度是工艺条件规定的反应温度。

3.2 高速混合器的影响

严格地讲,均相是指物系在分子尺度上的均一﹔要做到这一点,除保证有效的、充

分的混合外,还要靠分子扩散才能达到。为满足反应过程的要求,我们设计了一个搅拌

转速高达几千甚至上万转每分的高剪切搅拌混合器,满足均相物系对粒度尺寸的要求 。

这种搅拌器在其它工业上已有应用先例。

由于在热、质传递过程中也伴有反应发生,因此热、质传递的速度应远远大于反应

的速度。如反应速度很快,就难以保证物系为均相﹝6﹞,无法稳定产品质量。为此,

我们测定了混合后不同温度下物料粘度随时间的变化(见图3)。,实验证明,高剪切的

混合在物系均匀性和时间上完全可满足均相反应的要求。

图3 不同温度下物料粘度与时间的关系

3.3 聚合反应器结构的影响

为保证经瞬间高剪切混合的物料在整个反应器内宏观均匀,在聚合反应器内设置一

可调速的搅拌浆叶,浆叶为外缘带倾角的框式搅拌,高度约为反应器高度的1/3,与壁

第5页共5页

面的距离为3 mm±0.5 mm。可在排料快结束时,低速转动清洁壁上的聚合物,加快物

料排放、排空,另外,在中心轴上装一旋桨,倾角为45°,使最初进入反应器的低粘

度物料产生轴向流动,利于宏观混合。

聚合反应器的底部设计为锥形,利于高粘度物料的排空。这是间歇式反应的情况。

如聚合反应过程为连续,则应考虑加大反应器长径比值,使流动趋向平推流,减少停留

时间分布。聚合好的硅橡胶可连续用氮气压入脱低分子器,经热破媒,再经真空闪蒸脱

除低分子,冷却出料。出料方式用螺杆挤出机连续排料,也可用容器间歇排料,后者无

动力,可做到免维俪,但安装高度会增加一些。

3.4 优化组合

将新的工艺流程及原工艺中可利用的设备进行优化组合,如成熟的列管热破媒装置

和筛板闪蒸脱低分子装置,在控制产品质量、聚合度、平均摩尔质量分布、停留时间分

布等方面有了更灵活的调控手段,生产规模也可在很大范围上选择,与同等规模的装置

比较,投资有所下降,能耗降低,有良好的操作性,产品质量的稳定性进一步提高。

作者单位:深圳石化有机硅材料有限公司 深圳518129

参考文献

1 史子良.聚合反应工程基础.北京:化工出版社,1991.78

2 王伟良.有机硅材料及应用,1997,11(1):16

3 王凯.合成橡胶工业,1994,17(3):172

4 王凯.合成橡胶工业,1994,17(4):235

5 杜作栋,贝小来.有机硅化学. 北京:高等教育出版社,1990.232

6 陈敏恒,翁元恒编.化学反应工程基本原理.北京:化工出版社,1982.33