非圆齿轮传动

机械原理_齿轮传动

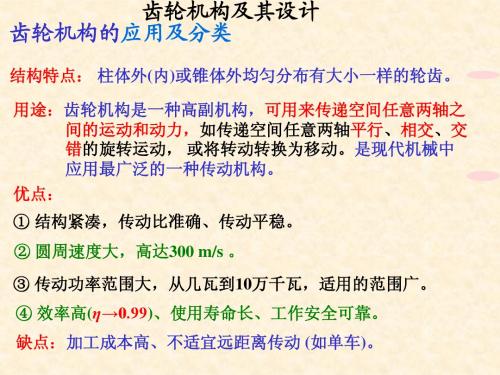

齿轮机构及其设计 渐开线直齿圆柱齿轮的啮合传动 一对轮齿的啮合过程及连续传动条件

1 [ Z1(tg a1 tg ) Z 2 (tg a 2 tg )] 外啮合 2 1 [ Z1 (tg a1 tg ) Z 2 (tg a 2 tg )] 内啮合 2 2ha Z1 (tg a1 tg ) 齿轮齿条 2 sin 2 与m无关,随Z增大而增大,当Z 也增大到无

齿轮机构及其设计 渐开线标准齿轮的基本参数和几何尺寸 标准齿条的特点

1) 各同侧齿廓均为相互平行的直线,且齿廓上各 点压力角α相等,均等于齿形角 2) 不同线上的齿距相等,均为pi=p =πm,但 只有分度线上e=s

ha 、 h f 、h 、e 、s 、p 、c 等 仍用表10—2中有关公式计算

齿轮机构及其设计 渐开线直齿圆柱齿轮的啮合传动 渐开线直齿圆柱齿轮传动的 啮合过程 N1N2—理论上可能 的最长啮合线段, 特称为理论啮合线 N1、N2为啮合极限点 B1B2—实际啮合线

齿轮机构及其设计 渐开线直齿圆柱齿轮的啮合传动 一对轮齿的啮合过程及连续传动条件 齿轮齿条啮合传动

PB1不变, ha 2 ha m PB2 且 sin sin 2 h 1 a [ Z1 (tg a1 tg ) ] 2 sin cos 2ha Z1 (tg a1 tg ) 2 sin 2

m1 m2 m 正确啮合条件 1 2

齿轮机构及其设计 渐开线直齿圆柱齿轮的啮合传动 齿轮传动的中心距与啮合角

1 a (d 1 d 2 ) 2 m ( Z1 Z 2 ) 2

c

c c m

标准安装

1 d2 ) a (d 1 2

齿轮传动的优缺点分析

齿轮传动的优缺点分析

来源:/

齿轮传动是近代机器中最常见的一种机械传动,是传递机器动力和运动的一种主要形式,是机械产品的重要基础零部件。

它与带、链、摩擦、液压等机械传动相比,具有功率范围大、传动效率高、圆周速度高、传动比准确、使用寿命长、结构尺寸长、结构尺寸小等一系列特点。

因此,它已成为许多机械产品不可缺少的传动部件,也是机器中所占比重最大的传动形式。

近几年来,虽然其他机械部件的制造技术与电传动技术有了较大的发展,但在生产中占主导地位的传动形式仍为各种齿轮传动。

齿轮传动有以下优缺

点:

优点包括:

1)瞬时传动比恒定,工作平稳性较高;

2)采用非圆齿轮,瞬时传动比可按所需变化规律设计;

3)传动比变化范围大,适用于减速或增速传动;

4)齿轮的圆周速度范围大。

5)传递功率范围大,承载能力高。

6)传动效率高,特别是精度较高的圆柱齿轮副。

7)结构紧凑,如使用行星传动、少齿差传动,或谐波齿轮传动,可使部件更为缩小,成为同轴线传动;

8)维护简便。

缺点包括:

1)运转中振动、冲击和噪声,并产生动载荷;

2)无过载保护作用;

3)要求齿轮的切齿精度较高或具有特殊齿形时,需要高精度机床、特殊刀具和测量仪器来保证,制造工艺复杂,成本较高

文章来源:/thread-32202-1-1.html

中国密封网/。

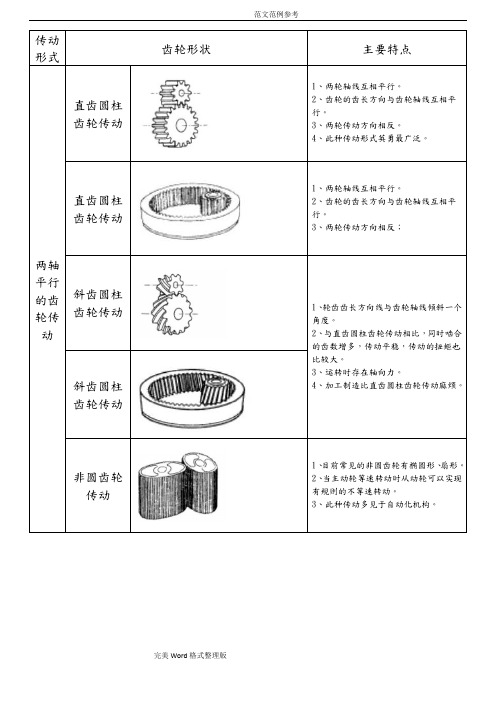

传动的分类及特点

传动的分类及特点传动:利用构件或机构把动力从机器的一部分传递到另一部分。

注:表中符号+、++、+++分别表示性能尚可、好和很好。

1、V带(三角带)规格型号:普通V带型号:Y、Z、A、B、C、D、E窄V带型号:SPZ、SPA、SPB、SPC有效宽度制窄V带:9N(3V)、15N(5V)、25N(8V)一般V带的规格型号包括:带型号与带的周长两部分。

如:B1220——B型带长度1220mm。

2、链传动是属于具有中间挠性的啮合传动,它兼有齿轮传动和带传动的一些特点。

与齿轮传动相比,链传动的制造与安装精度要求较低;链轮齿受力情况较好,承载能力较大;有一定的缓冲和减振性能;中心距或大而结构轻便。

与磨擦型带传动相比,链传动的平均传动比准确;传动效率稍高;链条对轴的拉力较小;同样使用条件下,结构尺寸更为紧凑;此外链条的磨损伸长比较缓慢,张紧调节工作时较小,并且能在恶劣环境条件下工作。

链传动的缺点:不能保持瞬时传动比恒定;工作时有噪声;磨损后易发生跳齿;不适用于空间限制要求中心距小以及急速反向传动的场合。

链条按用途可分为:传动链、输送链、起重链。

滚子链链节的计算方法:链号数乘以25.4mm/16,就是该型号链条的米制节距值。

链号中的后缀有A、B两种。

表示两个系列,A系列起源于美国流行于全世界,B系列起源于英国,主要流行于欧洲。

滚子链规格型号的表示法:08A -1 -88 GB/T1243-19973、齿轮传动特点:1)瞬时传动比恒定。

2)传动比范围大,可用于减速或增速。

3)速度(指节圆圆周速率)和传递功率的范围大,可用于高速(ν>40m/s)、中速和低速(ν<25m/s=的传动;功率可从小于1W到105Kw。

4)传动效率高,一对高精度的渐开线圆柱齿轮,效率可达99%以上。

5)结构紧凑,适用于近距离传动。

6)制造成本较高,某些具有特殊齿形或精度很高的齿轮,因需要专用或高精度的机床、刀具和量仪等,故制造工艺复杂,成本高。

新型非圆齿轮计算与加工

图 1 传 动比函数

苯乙烯的单程收率达到 6 . %。该催 化剂共生产 42 苯乙烯 2 0 1 1 3 ,每 t 9 t 催化剂 的苯 乙烯产量达。同时装置物耗 为 1 7 g 、能耗 为 0k/ 0 t 1 8 1 J ,是苯 乙烯装置开工 以来 的最好水 . x0 M / 5 t

维普资讯

炼 油 与 化 工 R FN N N H M C LI D S R E I I G A DC E IA U T Y N

第 l 卷 7

新型非圆齿轮计算与J - jr n

刘桂凤 , 刘吴宇

( 大庆石油化 总厂仪表安装公 司, 黑龙江 大庆 13 1) 674

新型非圆齿轮节 曲线 的形状 ,不仅有 凸形部

分 ,而且也可能有 凹形部分 。设计新型非圆齿轮

时, 应该判别 节曲线的形状 , 以便选择合适的切齿

方案和切齿工具。

由最大值 厶 一变为最小值 五 . 再变为 。

在( d )( ̄m ≤西 ≤2T , 动 比函数 五 3 2+ r ) . 1 段 传 r 2/

在 0 . , 动比函数 足 不变 , ≤西≤0段 传 . 并且为

1 节 曲线为凸形的条件 . 2

量大值 I 2 t 。 在 0 ≤O ( Tl段 , 动 比函数 丘 由最 , ≤ l 2 /】 传 + 1J ) 大值 五 变为最小值 。 再变为最大值 五一。

在 ≤西 ̄(r2 (t )段 ,传动 比函数 五 1 2r ) 2r < " + "m / i l

以上 ,苯乙烯的选择性在 9 7%一 8 %的范围内, 9. 5

作 者简介 : 臣 , , 赵万 男 工程师 。 8 1 6年毕业 于大庆石油学 院工程 9

齿轮的参数、代号、图解、计算方法

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。

齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。

齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。

齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数 m 、齿数z 有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n 1/n 2 = z 2/z 1中心距:符号a ,指两圆柱齿轮轴线之间的最短距离,即:a=(d 1+d 2)/2=m(z 1+z 2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

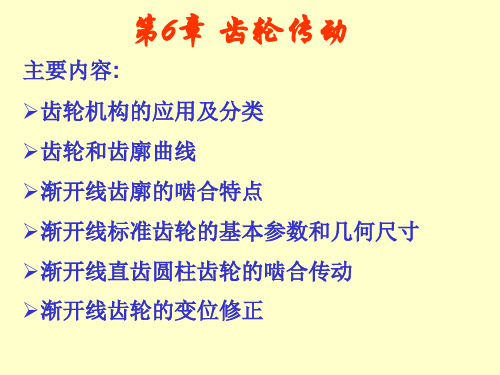

第7章齿轮机构

(2)斜齿圆柱齿轮机构

(avi)

齿轮齿条传动

外啮合齿轮传动

特点:轮齿与其轴线倾斜;

传动平稳,适合于高速传动,

但有轴向力;有外啮合、内 (avi) 啮合和齿轮齿条传动类型条机构

(3)人字齿圆柱齿轮机构

特点:由两排旋 向相反的斜齿轮 对称组成,其轴 向力被相互抵消。 适合高速和重载 传动,但制造成 本较高。

3)搅起箱底沉淀的杂质,加剧轮齿的磨损。

§6-2 渐开线齿廓啮合传动的特点

一、渐开线的形成及其特性

1.渐开线的形成 当一直线沿半径为rb的

圆作纯滚动时,该直线上

渐开线

任一点K的轨迹称为该圆的 渐开线,该圆称为渐开线 的基圆,直线K-N称为渐开 线的发生线,角θK 称为渐 开线AK段的展角。

A

θK

rb

F

V

b. 与齿顶线平行的任一直线上具有相同的齿距p= p m。

c. 与齿顶线平行且齿厚s等于齿槽宽e的直线称为分度线, 它是计算齿条尺寸的基准线。

标准齿轮:具有标准模数、标准压 力角、标准齿顶高系数、标准顶隙 系数,且分度圆上齿厚等于齿槽宽

的齿轮。

2.渐开线标准直齿圆柱齿轮的几何尺寸

名称

i12

=

w1 w2

=

O2 P O1 P

=

r2 r1

(avi)

2. 可分性

O1

ω1

r′2

rb1

K N1 ′ P N2

rb2

r′1

ω2 O2

O1

ω1

r′2

rb1

N1 ′ K P N2

rb2

r′1

ω2 O2

i12

=

w1 w2

机械设计基础课件——第四章齿轮传动

第二节 渐开线齿廓

▪ 一、渐开线齿廓的形成和性质 ▪ 1.渐开线的形成 ▪ 如图4-2a所示,直线n-n沿一个半径为rb的圆周作无

滑动的纯滚动,该直线上任一点的K的轨迹AK称为 该圆的渐开线。这个圆称为基圆,该直线称为渐开 线的发生线。∠AOK(∠AOK=θK)称为渐开线在K 点的展角。

图 4-2

▪ 2.渐开线齿廓的压力角

▪ 齿轮传动中,齿廓在K点啮合时,作用于K点的法向力Fn与齿轮上K点速 度方向所夹的锐角,称为渐开线上K点处的压力角,用αk表示,由图4-2b 可见,αk=∠NOK,设K点的内径为rk,于是:

▪

cosαk=rb/rk

▪ 3.渐开线的性质

▪ 根据渐开线的形成,可知渐开线具有如下性质:

▪ 齿顶圆与齿根圆之间的径向距离称为齿高,用h表示。

▪ 二、渐开线标准直齿圆柱齿轮的基本参数

▪ 1.齿数

▪ 在齿轮整个圆周上轮齿的数目称为该齿轮的齿数,用z表示。

▪ 2.模数

▪ 分度圆的周长为dπ=pz,于是分度圆的直径d=pz/π,由于式中π是无理 数,故将p/π的比值制定成一个简单的有理数列,以利计算,并把这个 比值称为模数,以m表示。

▪ (4)渐开线的形状取决于基圆的大小。基圆越大渐开线就越平直,当基 圆的半径无穷大时,那么渐开线就是直线了,如图4 3b所示。

▪ (5)基圆内无渐开线。

▪ 二、渐开线齿廓啮合特性 ▪ 1.渐开线齿廓能保证定传动比传动 ▪ 2.渐开线齿廓之间的正压力方向不变 ▪ 3.渐开线齿廓传动具有中心距可分性

第四章 齿轮传动

第一节 齿轮传动的类型、特点和应用

▪ 一、齿轮传动的类型 ▪ 齿轮传动的类型很多,下面介绍几种常用的分类方法。 ▪ (1)按一对齿轮两轴线的相对位置分为平行轴齿轮传动、相交轴

第七章 齿轮传动

动画演示

齿轮传动

二.分度圆、模数和压力角

分度圆是齿轮各部分尺寸计 算的基准 分度圆直径d=zp/π, π为无 理数,则D无理数?工程上将比 值p/π规定为一些简单的值, 并使之标准化。这个比值称 为模数,用m表示 通常所说的齿轮的压力角α 是指其分度圆上的压力角。 α为标准值,其值为20º 齿轮上具有标准模数和标准 压力角的圆称为分度圆

齿轮传动

一.渐开线的形

成

一条直线L(称为发 生线(generating line))沿着半径为 rb的圆周(称为基 圆(base circle)) 作纯滚动时,直线 上任意点K的轨迹称 为该圆的渐开线 (involute)。

形成过程动画

齿轮传动

二.渐开线的性质

1) 发生线在基圆上滚过的线段

长度 KN 等于基圆上被滚过的 圆弧长度 AN ,即 KN AN 。 2) 渐开线上任一点的法线切于 基圆。 3)渐开线上的压力角

齿轮传动

齿轮基本尺寸的名称和符号 齿顶圆(da 和 ra) 齿距pi 四圆 齿根圆(df 和 rf) 分度圆(d 和 r) 基圆(db 和 rb) 齿顶高ha 齿距pi 三弧 齿厚si 齿根高hf 齿槽宽ei 齿厚si 齿槽宽ei 分度圆

齿顶圆 基圆

齿根圆

同一圆上

三高

pi si ei

rb

根切现象

根切机理

根切现象:当用齿条型刀具(或齿轮型刀具)加工齿轮时, 若被加工的齿数过少,刀具的齿顶线(或齿顶圆)就会超过 轮坯的啮合极限点N1,这时就会出现刀刃把轮齿根部的渐 开线齿廓切去一部份的现象

齿轮传动

渐开线齿廓的根切

2. 产生根切的原因

当刀具齿顶线与啮合线的交点超过 啮合极限点N之外,便将根部已切 制出的渐开线齿廓再切去一部分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮传动是机械传动中最普遍的,已有着上千年的历史。

齿轮是机器和仪器中广泛应用的传动件之一,用来传递两轴间的回转运动,其传动比可以是常数(定传动比),也可以是变数(变传动比)[1]。

长期以来,广泛应用于生产的是圆齿轮,即节曲线为圆形、传动比为定值的齿轮(如圆柱齿轮、圆锥齿轮)。

然而,在某些场合需要机构作为变速比传动,传统的圆齿轮已不能满足这一要求。

于是人们突破圆齿轮的局限,提出了非圆齿轮的概念。

非圆齿轮传动以其特有的非匀速比传动,满足了实际需求。

非圆齿轮主要运用在两轴变速比传动中,可实现主动机构与从动机构的非线性关系。

它的节曲线形状是按运动要求设计的,和其它能得到非匀速的机构相比,具有明显的优点[2]。

非圆齿轮机构可以实现主动件和从动件转角问的非线形关系,在仪器和机器制造业愈来愈多地采用非圆齿轮机构来替代凸轮机构、连杆机构和其它运动机构。

已广泛地应用于自动机械、运输、仪器仪表、泵类、流量计等工业装置中[3]。

非圆齿轮机构具有结构紧凑、传动精确、平稳、容易实现动平衡等优点,因此对非圆齿轮的动力学分析的研究也变得日益重要[4]。

目前对于圆齿轮的动力学问题,国内外已经有了相对成熟的研究结果,建立了包括齿轮啮合动态激励基本原理、齿轮振动分析模型、齿轮系统参数振动学、齿轮系统间隙非线性动力学等较为成熟的系统理论和方法。

对于非圆齿轮这种特殊的齿轮动力学问题的研究,也已有了一定的进展。

而对于非圆齿轮的动态特性的研究却不够成熟。

本课题针对非圆齿轮传动问题,首先基于非对称渐开线齿轮的啮合理论,对非对称渐开线齿轮传动的啮合特性进行分析,推导出有关非圆齿轮传动的基本设计参数的计算公式和齿廓曲线方程。

其次,采用三维实体建模软件PRO/E建立非圆齿轮的三维实体模型,并探讨非圆齿轮传动的运动学与动力学模型、用Simulink对非圆齿轮的啮合情况进行仿真分析,研究非圆齿轮的运动学与动力学特性;采用有限元分析软件ANSYS对非圆齿轮进行有限元模态分析,对非圆齿轮振动特性进行分析研究。

根据非圆齿轮传动的运动和几何关系,建立非圆齿轮传动的动力学模型,通过研究非圆齿轮传动过程中的各项动力学特性,从而建立起针对非圆齿轮建模、仿真及分析的专用动态特性检测装置,为非圆齿轮的设计和分析提供一种更加便捷高效的途径。

2、国内外研究现状综述2.1非圆齿轮传动技术发展状况(1)非圆齿轮传动技术的发展及国内外研究动态非圆齿轮传动早在20世纪初就已出现。

当时为了满足传动需求,实现非匀速比传动,人们在圆齿轮的基础上,提出了非圆齿轮的概念,并将其付之于应用。

早在1910年,Dunkerly 就在其著作《机构》一书中对椭圆齿轮的设计及应用作了阐述[5],这是一部较早提及非圆齿轮的著作。

到了20 世纪40 年代,非圆齿轮传动技术已有所应用,尤其是形状简单的椭圆齿轮副。

Miller and Young, Gobler等人在其文献中对此都有论述[6-7]。

20世纪40年代到60年代,非圆齿轮传动技术发展比较迅速,曾经掀起一股研究非圆齿轮的热潮。

各国学者对此作了大量的研究,形成了比较完整的理论体系。

其中有代表性的著作有20世纪50年代原苏联学者编著的《非圆齿轮》一书,该书就当时的技术水平对非圆齿轮作了较系统和完善的论述,反映了当时非圆齿轮的研究水平[8]。

同一时期,日本、美国、印度、加拿大等国的学者也对非圆齿轮进行了大量的研究,并取得了一定的成果,推动了非圆齿轮技术的发展。

但由于受到当时加工水平的限制,非圆齿轮的生产精度及生产效率都不高,影响了其普及、应用。

20 世纪60年代到70年代,非圆齿轮的研究一度陷入低谷。

20世纪80年代以来,随着计算机技术及数控技术的迅猛发展,再度掀起非圆齿轮研究热潮。

各国学者从非圆齿轮的设计、加工、应用等方面进行了更加深入的研究[9-14],并研制了相应的设计、加工软件包,如德国学者研制的用于计算和模拟的非圆齿轮的软件包;日本学者研制的非圆齿轮CAD/ CAM 系统等,都取得了令人瞩目的成就,进一步丰富和完善了非圆齿轮啮合理论,使非圆齿轮传动技术更加成熟和实用。

国内对非圆齿轮传动的研究起步较晚,与国外有一定的差距。

1975 年李福生等人编译了《非圆齿轮》一书[15],该书是国内最早全面、系统的介绍非圆齿轮的著作,对我国非圆齿轮的发展起到了积极的推动作用。

1981年李福生等人又编著了《非圆齿轮与特种齿轮传动设计》一书[2],标志着我国在非圆齿轮啮合理论方面已经迈上了一个新台阶。

20世纪80年代到90年代末,我国的不少学者从不同侧面对非圆齿轮进行了研究,并取得了一定的研究成果。

如国内学者崔希烈、刘生林、田立俭、徐晓俊、李健生等人,分别从非圆齿轮的齿廓分析、节曲线设计、重合度计算及实际应用等不同角度对非圆齿轮传动技术进行了深入的研究[16-20];随着计算机技术的迅猛发展,胡恩楚、孙文磊、丁国富等学者利用计算机技术,对非圆齿轮传动的设计、模拟仿真作了探讨[21-23]。

1996 年吴序堂、王贵海编著的《非圆齿轮及非匀速比传动》一书是在总结国内外先进经验和技术的基础上而成的非圆齿轮专著[24],它全面反映了近年来非圆齿轮的研究成果,广泛介绍了非圆齿轮的各种实际应用,标志着我国在非圆齿轮传动理论,尤其是在应用方面迈上了一个新台阶。

(2)非圆齿轮的传动特性及其应用非圆齿轮可以认为是圆齿轮的一种变型,即其滚动节圆已变为非圆形,称之为节曲线。

反之,也可以认为非圆齿轮是柱形齿轮的一种普遍情况,而圆齿轮则是柱形齿轮的一种特例,即圆齿轮的节曲线的曲率半径为常量。

由于非圆齿轮节曲线的曲率半径是变量,故由回转中心到啮合节点的向径也是变量。

在一对非圆齿轮啮合过程中,如果保持两齿轮的中心距不变,由于啮合节点位置沿中心连线变化,故其传动比是变化的。

而且传动比的变化规律由啮合节点在中心连线上的变化规律决定,即随两齿轮节曲向径的变化规律决定[25]。

非圆齿轮机构可以实现主动件和从动件转角问的非线形关系,在仪器和机器制造业愈来愈多地采用非圆齿轮机构来替代凸轮机构、连杆机构和其它运动机构。

非圆齿轮机构具有结构紧凑,传动精确、平稳,容易实现动平衡等优点,已广泛地应用于自动机械、运输、仪器仪表、泵类、流量计等工业设施中。

非圆齿轮一种典型的应用是作为连杆机构的驱动机构,以改变机构的输出位移或速度。

它成功的运用在印刷机和其他一些需要实现特殊运动的机械上[26]。

当连续回转机械要求速度的变化,一般可以由椭圆齿轮这种应用很广的非圆齿轮来实现,在这方面,椭圆齿轮成功运用在急回运动机构上,如印刷机、包装机[27]、卷烟机上,板坯连铸机[28]等。

其他的一些应用像泵、流量计[29]、抽油机[30]。

非圆齿轮也可应用在线性回转输入和非线性运动输出的计算机构上。

这种机构应用如纺织机械的引纬系统[31]中,坦克火控系统的测距仪上[32],导弹和航天器的地面作战设备的变频振动器上[33]。

非圆齿轮还可以用在无级变比传动系统中;另一个用途将是作为函数发生器,消除动力传动系统或机构的额外载荷或转矩波动。

得益于近些年来计算机、数控技术的飞速发展,非圆齿轮在工业中的应用正在逐渐广泛起来,非圆齿轮正在逐步往高速重载方向发展,对非圆齿轮传动动力学特性的研究将显得尤为重要。

图1为非圆齿轮传动及其节曲线图。

图1. 非圆齿轮传动及其节曲线2.2非圆齿轮制造技术(1)非圆齿轮制造技术国内研究动态目前,随着科学技术的发展,我国对于非圆齿轮的研究有升温的迹象。

我国在非圆齿轮传动的研究方面与国外有一定的差距,在五六十年代曾对椭圆齿轮的加工方法做过一些探讨。

我国学者徐辖仁、黄文浩、崔希烈等人相继发表了他们在非圆齿轮的啮合理论、参数计算、齿廓分析、误差测量、运动分析及加工制造等方面的研究成果,为后人的研究提供了有价值的经验[34-37]。

谭伟明等建立了非圆齿轮滚切加工数学模型,并建立了CAD/CAM一体化系统[38-42]。

以切削点处工件和刀具的切向速度相等( 即滚刀节曲线和非圆齿轮节曲线保持相互纯滚动) 为基本依据,推导出坐标轴联动控制的一组方程式。

对该组方程式进行进一步简化,获得了滚切加工的最简数学模型,并利用计算机图形仿真的方法,动态地演示出齿形的形成过程及结果,从而初步分析判断出所加工齿轮齿形的各种特征,为设计和制造的顺利进行提供了有力的支持。

侯东海等则研究了用工具斜齿条法加工斜齿非圆齿轮的啮合理论模型[43]。

张瑞在提取椭圆齿轮设计共性的基础上,以具有椭圆普遍性质的高阶变性椭圆为基本数学模型,建立了椭圆类齿轮CAD系统,可实现非圆齿轮的设计与测绘参数校核[44]。

唐德威对于渐开线圆柱齿轮插齿刀具加工非圆齿轮时产生的刀具齿根与轮齿齿顶的干涉问题进行了分析,提出了解决非圆齿轮加工中产生干涉问题的有效方法。

还对非圆齿轮的测绘设计方法进行探讨[45]。

(2)非圆齿轮制造技术国外研究动态Bair,Biing-Wen建立插齿刀加工圆弧齿形椭圆齿轮的数学模型,得出了相应的加工机制;建立椭圆齿轮CAD系统[46]。

Figliolini,Giorgio建立了渐开线齿型插刀加工椭圆齿轮的几何学模型[47]。

Chang,Shinn-Liang建立了渐开线插刀与齿条刀加工非圆齿轮的数学模型,研究了相应的非圆齿轮的计算机齿型生成与根切现象[48,49]。

2.3非圆齿轮动力学研究综述(1)非圆齿轮动力学国外研究现状事实上在很早以前人们就开始关注非圆齿轮的静动态性能,但由于非圆齿轮设计计算复杂以及制造技术的落后,限制了非圆齿轮的应用,所以相关这方面发展的一直很慢。

1973年,Yokoyama和Ogawwa等研究了非圆齿轮行星轮系机构的静力学特性。

后来,他们研究了该机构的动力学性能。

通过理论分析和试验研究,考察了机构在特定的运转条件下的动态响应。

此外,非圆齿轮的惯性特性对系统的动态响应的影响也没有得到探究[50]。

Reinhart 和Ferguson等通过有限元方法研究了外啮合非圆齿轮轮齿的静弯曲强度。

他们还通过试验和理论的方法分析了齿轮的啮合效率和啮合损失,并对比了圆柱齿轮的情况[51]。

(2)非圆齿轮动力学国内研究现状在国内对非圆齿轮动力学方面的研究中,胡思楚、孙文磊、丁国富运用计算机技术对非圆传动的设计和模拟仿真进行了探讨[34-35]。

李润方等(1987-1997)通过有限元法和实验研究的方式对啮合过程中轮齿耦合热弹性接触变形、齿根应力做了系统的研究[36-38]。

2005年王艾强研究了椭圆齿轮的动力学问题。

以较为成熟的圆齿轮动力学研究成果作为研究基础,提出了包括离心力因素和扭转加速度因素的力学分析,使用拉格朗日键合图方法,建立了相应的动力学模型,并使用Simulink软件对不同偏心率的椭圆齿轮进行了仿真和对比分析[39]。