手插件与SMT焊锡标准

SMT检验标准

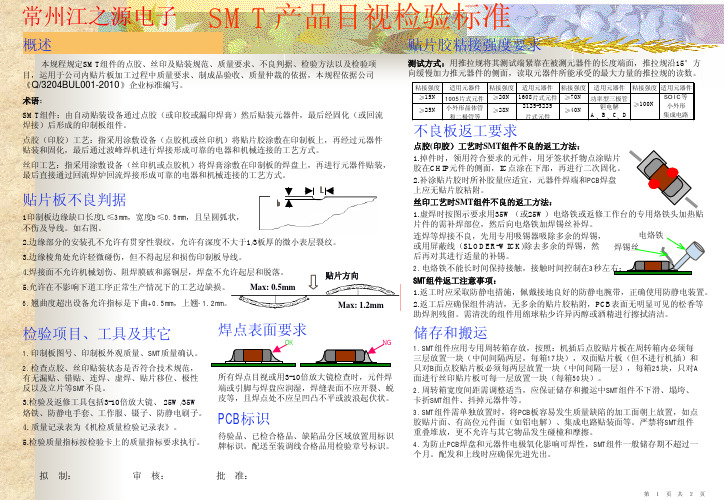

概述目,运用于公司内贴片板加工过程中质量要求、制成品验收、质量仲裁的依据,本规程依据公司《术语SMT组件:由自动贴装设备通过点胶(或印胶或漏印焊膏)然后贴装元器件,最后经固化(或回流焊接)后形成的印制板组件。

点胶(印胶)工艺:指采用涂敷设备(点胶机或丝印机)将贴片胶涂敷在印制板上,再经过元器件贴装和固化,最后通过波峰焊机进行焊接形成可靠的电器和机械连接的工艺方式。

丝印工艺:指采用涂敷设备(丝印机或点胶机)将焊膏涂敷在印制板的焊盘上,再进行元器件贴装,最后直接通过回流焊炉回流焊接形成可靠的电器和机械连接的工艺方式。

贴片板不良判据1印制板边缘缺口长度不伤及导线。

如右图。

2.边缘部分的安装孔不允许有贯穿性裂纹,允许有深度不大于3.边缘棱角处允许轻微碰伤,但不得起层和损伤印制板导线。

4.焊接面不允许机械划伤、阻焊膜破和露铜层,焊盘不允许起层和脱落。

5.允许在不影响下道工序正常生产情况下的工艺边缺损。

6.翘曲度超出设备允许指标是下曲。

Max: 0.5mmMax: 1.2mmLb贴片胶粘接强度要求检验项目、工具及其它1.印制板图号、印制板外观质量、2.检查点胶、丝印贴装状态是否符合技术规范,有无漏贴、错贴、连焊、虚焊、贴片移位、极性反以及立片等3.检验及返修工具包括烙铁、防静电手套、工作服、镊子、防静电刷子。

4. 质量记录表为《机检质量检验记录表》。

5.检验质量指标按检验卡上的质量指标要求执行。

Q/3204BUL001-2010点胶工艺锡膏印刷贴装技术回流焊接宽度一半或以上上(仅在印制导线阻焊情况下适用),判合格有旋转偏差,D>=元件宽度的一半,判合格元件全部位于焊盘上居中、无偏移,为最佳XY 方向有偏移,但引脚(含趾部和跟部)全部位于焊盘上,判合格HHD所有焊点目视或用5-20倍放大镜检查时,元件焊端或引脚与焊盘应润湿,焊缝表面不应开裂、蜕皮等,且焊点处不应呈凹凸不平或波浪起伏状。

焊膏与焊盘对齐且尺寸及形状相符;焊膏表面光滑不带有受扰区域或空穴;焊膏厚度等于钢模板厚度±0.03mm ,为最佳IC引脚趾部及跟部全部位于焊盘上,所有引脚对称居中,为最佳跟部趾部ICA元件全部位于焊盘上居中、无偏移,为最佳元件焊端位于焊盘胶点位置居中、胶量适宜,为最佳焊接面呈弯月状,且当元件高度>1.2mm 时,焊接面高度H >=0.4mm ;当元件高度<=1.2mm 时,焊接面高度H >=元件高度的1/3,为最佳过量的焊膏延伸出焊盘、且未与相邻焊盘接触;焊膏覆盖区域小于两倍的焊盘面积,判合格元件焊端与焊盘交叠后,焊盘伸出部分A 不小于焊端高度的1/3,判合格胶点位置偏移、但未触及焊盘也未接触元件引脚焊端,为合格当元件高度>1.2mm 时,焊接面高度H >=0.4mm ;当元件高度<=1.2mm 时,焊接面高度H >=元件高度的1/3,且焊接面有一端为凸圆体状,判为合格焊膏量较少,但焊膏覆盖住焊盘75%以上的面积,判合格胶点刚接触到焊盘、但对焊点的形成无不利影响,判合格SOP/QFP 器件引脚内侧形成的弯月形焊接面高度至少等于引脚的厚度,且整个引脚长度均被焊接,为最佳焊膏未和焊盘对齐,但焊盘75%以上的面积覆盖有焊膏,判合格有旋转偏移,但引脚全部位于焊盘上,判合格元件焊端宽度一半或以上位于焊盘上,且与相邻焊盘或元件相距0.5mm 以上,判合格SOP/QFP 器件引脚内侧形成的弯月形焊接面高度大于或等于引脚厚度的一半,且引脚长度的至少75%被焊接,判合格胶点大量覆盖焊盘、对焊点的形成有不利影响,判为不合格焊膏量太少,不合格焊膏溢出连接在一起,不合格SOJ/PLCC 器件引脚两边所形成的弯月形焊接面高度至少等于引脚两边弯度的厚度,为最佳元器件上的胶点直径等于贴装元器件之前涂布到PCB 上的胶点直径,为最佳凹形,焊膏量太少,不合格SOJ/PLCC 器件引脚两边所形成的弯月形焊接面高度至少等于引脚两边弯度厚度的一半,判合格焊膏边缘不清、有拉尖,不合格丝印工艺时:有XY 方向偏差,但A >=引脚宽度的一半,且引脚跟部和趾部位于焊盘上,判合格点胶工艺时:有XY 方向偏差,但A >=引脚宽度的2/3,且引脚跟部和趾部位于焊盘上,判合格胶点顶部直径大于底部直径的二分之一,且能正常的粘接元件,判合格焊膏有粘连,不合格OKNG NG OKA胶量太多或贴装压力太低,使元器件引脚未与焊盘接触,当浮起残存于PCB 上孤立焊球最大直径应小于相邻导体或元件焊盘最小间距的一半,或直径小于0.15mm ;残留在PCB 焊膏错位,不合格丝印工艺时:有旋转偏差,但A >=引脚宽度的一半,且引。

手工焊接作业规范标准

1 .目的使作业员焊接规范化,保障产品焊接品质,降低不良品的发生及延长电烙铁使用寿命。

2 .适用范围本规范适用于LED制造中心手工焊锡作业。

3 .工作职责工艺技术部:负责对生产人员/品质人员进行手工焊接工艺和判定标准的培训,并负责制定各产品焊接温度范围。

品质中心:IPQC稽查生产部各产线对焊接过程中焊接条件的规范进行确认,定期对烙铁温度进行校准。

生产部:按照本规范对生产区域手工焊接作业进行有效的管制。

4 .工作程序4.1 名词解释空焊:焊点未沾到焊锡。

冷焊:未与焊点融合或完全融合。

短路:焊锡点与两个不在同一铜箔点相连。

虚焊:焊点处只有少量的锡焊住,造成接触不良,时通时断。

断路:两被焊件之间无锡连接。

锡尖:焊锡面不光滑,有锥形出现。

4.2 手工焊锡定义手工焊接是指使用电烙铁和焊锡丝在加热条件下使两种或两种以上同种或异种材料通过原子或分子之间的结合和扩散连接成一体的工艺过程。

4.3 电烙铁头的分解图宾室结帔体构承意图4.4 参考温度4.4.1 恒温烙铁温度一般控制在380-440C之间,焊接时间控制在5秒以内。

焊接时烙铁头温度400c±20七打0七±20七焊接时间1E-3S2S-4S撩除时烙铁头温较。

匕〜450P410匕〜430P度和耨接「各注无辑焊接4.4.2 固定瓦数烙铁和不可调温的电烙铁,可参考借鉴如下(温度与瓦数对比表)选择合适的烙铁进行焊接作业。

烙钱功率对应焊接温度对应焊接时间备注彳200-犯0七1S-4S无铅焊接60W320七-400七1S-4S无铅焊接75-80甲明OP-420P1S-4S无铅焊接L00V380^-450^1S-4S无铅焊接4.5 基本技术要求4.5.1 电烙铁必须保证有良好的接地装置和可靠的接地电阻。

4.5.2 锡焊点应润湿充足、光滑(无铅会略微灰暗)、无短路、拉尖、锡珠、针孔、冷焊、假焊、虚焊等缺陷,必须保证良好导电性和一定的机械强度,焊锡点的高度应符合要求。

SMT贴片标准及工艺标准 PPT

目录

一:锡膏印刷工艺 二:作业贴片工艺 三:锡量回焊工艺

第一章:锡膏印刷工艺

一:简述锡膏及印刷 锡膏可分为免洗型锡膏,现主流使用。FLUX在10

%以下,成份主要是锡(Sn),铅(Pb)组成,另无铅锡膏 因单价较高还未广泛使用。

印刷即是通过钢板将PCB焊垫(PAD)上印刷锡膏。 因好坏直截了当关系到生产质量,故有一定之标 准。

件加热至锡膏溶点温度

恒温区:使PCB及各种不同之零件有足够时间吸收热 量,以达到均温,同时Flux完全挥发

回焊区:已活化的Flux及完全熔化的锡膏,开始进行焊 接功能

冷却区:焊接功能完成,已熔化的锡膏快速冷却完成焊 接

升温区

恒温区

预温区

回焊区

冷却区

图七

二:回焊效果 1、回焊后之焊点应光滑,有光泽,吃锡性好,焊点与零

二:印刷的一些不良现象

印刷的主要不良现象有少锡、锡量过多、过厚、 漏铜、短路、锡尖、偏移。

1、少锡,锡量过多,过厚。

此不良现象是指印刷之锡量低于或高于标准锡量, 锡膏印刷过厚。

一般锡厚是通过钢板来决定的。锡厚不能低于钢 板厚度或高于钢板厚度的0、03mm。标准钢板一般分 为:0、13mm,0、15mm,0、18mm。

偏移

第二章:作业贴片工艺

一:简述SMT及贴片技术

1、SMT简介

Surface Mount Technology 表面黏着技术

SMT已经渐渐取代大部分的传统“手插零件”制程、 符合现代潮流须求、更轻、薄、短、小、让目前电子产品 能小型化、高密度化、高电讯效率、举如:翻译机、电子 记事本、手机、B、B、C、 手提计算机、仪器、上至航天 科技、下至家电用品、

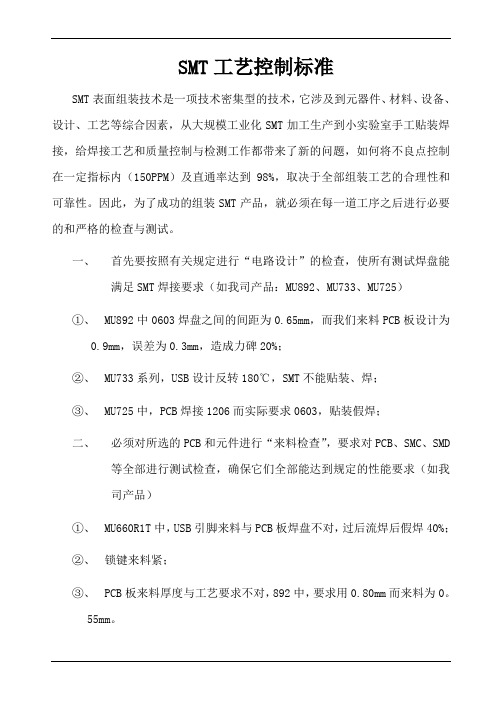

SMT工艺控制标准

SMT工艺控制标准SMT表面组装技术是一项技术密集型的技术,它涉及到元器件、材料、设备、设计、工艺等综合因素,从大规模工业化SMT加工生产到小实验室手工贴装焊接,给焊接工艺和质量控制与检测工作都带来了新的问题,如何将不良点控制在一定指标内(150PPM)及直通率达到98%,取决于全部组装工艺的合理性和可靠性。

因此,为了成功的组装SMT产品,就必须在每一道工序之后进行必要的和严格的检查与测试。

一、首先要按照有关规定进行“电路设计”的检查,使所有测试焊盘能满足SMT焊接要求(如我司产品:MU892、MU733、MU725)①、MU892中0603焊盘之间的间距为0.65mm,而我们来料PCB板设计为0.9mm,误差为0.3mm,造成力碑20%;②、MU733系列,USB设计反转180℃,SMT不能贴装、焊;③、MU725中,PCB焊接1206而实际要求0603,贴装假焊;二、必须对所选的PCB和元件进行“来料检查”,要求对PCB、SMC、SMD等全部进行测试检查,确保它们全部能达到规定的性能要求(如我司产品)①、MU660R1T中,USB引脚来料与PCB板焊盘不对,过后流焊后假焊40%;②、锁键来料紧;③、PCB板来料厚度与工艺要求不对,892中,要求用0.80mm而来料为0。

55mm。

三、必须在SMT产品生产过程中,自始自终坚持按规定进行工序间及组装结束后的检查和测试,确保SMT产品的质量要求和可靠性。

温度必须在20℃-27℃1.车间环境温度必须在45%/H-65%/H无尘、防静电2、锡膏的使用:平时要把锡膏保存在0-10℃之间的环境中,使用前,提前2H将其取出,置于室温,且使用前应该充分搅拌,以保证锡膏黏度均匀一致。

3、印刷:事实表明,超过半数的焊接不良问题都与印刷部分有关;①、钢网要求:0.6mm-0.4mm间距的IC一般选用0.12mm-0.14mm钢网;②、印刷方式:a、刮刀硬度:60-90HS(金属刮刀式聚胺甲刮刀)b、刮刀角度:45℃-60℃c、印刷压为:(2~4)*10*5pa正紧标准:20-40mm/seld、印刷速度印刷细间距时:15-20mm/sel印刷宽间距时:50-100mm/sel④、印刷时需注意的技术要点:a、印刷前需检查刮刀、钢网等用具;b、将钢网与PCB之间的位置调整到越吸越好;c、开始印刷时所加到钢网上的锡膏要适量,一般A5规格钢网加工200g左右,B5为300g左右,A4为400g左右;d、连续印刷时,每隔一段时间应清洗钢网的上下面;e、不能使锡膏在钢网上停留太久,其印刷性能不黏性边差;f、作业结束前应将钢网上下面彻底清洗干净。

手工锡焊知识

24

Hand Soldering Training Material

Root cause of the problem / 原因分析

对焊接接触片的工序没有准确定义 如果焊接时间太短,将引起少锡 如果焊接时候过长,将引起塑料外壳熔化(导致本次投诉的原因)

Z:\ Training\ Training\ Training Material\ Orientation training\ TH_hand_soldering.AVI

17

Hand Soldering Training Material

Hand Soldering Process 5 steps 手工焊接步骤 -- 5步法

第一步:准备

1. 检查烙铁温度是否正确 2. 检查所用焊丝种类是否正确 3. 检查所有烙铁头是否与所焊元件是否匹配 4. 手持焊丝,将焊丝拉直,准备焊接

底面焊锡 焊盘

底面焊锡

Hand Soldering Skill

元件的焊点标准

焊点不良品:深不见底的焊锡

焊点不良品:焊锡未盖住孔边

焊点不良品:焊点有气孔

33

元件 PCB 元件面焊锡

元件

PCB

元件面焊锡

焊锡没盖住孔边

370℃) 不 Skill

课程大纲

认识焊接 焊接工具 焊线的选择 焊接操作步骤– 五步法 焊接时间及其不良行为的危害 手插件焊接标准 手插件焊接的3种不良表现 表面贴片元件焊接标准 清洗工艺

10

Hand Soldering Skill

Too Small 烙铁头偏小

18

Correct 合适的烙铁头

Too Heavy 烙铁头偏大

Hand Soldering Training Material Hand Soldering Process 5 steps 手工焊接步骤 -- 5步法

SMT(SOP) 通用检验标准

称发行版次1、电阻水平方向偏移,其基板焊点一端的空余长度1. L2≧L*1/3,OK ; 大于或等于另一端空余长度的1/3,为最大允收限度;2. L2<L*1/3,NG .如果小于另一端空余长度的1/3则拒收。

L2L1、两元件之间最小间隔在0.5mm 以上为最大允收; 1. W ≧0.5mm,OK;2、两元件之间最小间隔小于0.5mm 拒收。

2. W<0.5mm,NG .零件直立拒收!文字面帖反拒收。

1、按正面贴装,元件的两端置于基板焊点的中央位置。

1、元件偏移突出基板焊点的部份是元件宽度的25% 以下为最大允收限度,如果超出25%则拒收。

1、元件水平方向偏移,其基板焊点一端的空余长度 1. L2≧L*1/3,OK ; 大于或等于另一端空余长度的1/3,为最大允收限度; 2. L2<L*1/3,NG .如果小于另一端空余长度的1/3则拒收。

L2L1、两元件之间最小间隔在0.5mm 以上为最大允收; 1. W ≧0.5mm,OK;2、两元件之间最小间隔小于0.5mm 拒收。

2. W<0.5mm,NG .零件直立拒收!零件直立项 目零件直立电阻帖反标准模式电容、电感偏移零件间隔电容、电感偏移SMT 通用检验标准A01页码3/9判 定 說 明图 示 说 明(垂直方向)(水平方向)电阻偏移(水平方向)零件间隔电容、电感类实装W零件直立拒收文字面(翻白)R757文字面电阻不可帖反(文字面)OKW W1W1≧W*25%,NG.W零件直立拒收称发行版次1、接触点与焊点端的距离至少是二极管的25%以上 1. L ≧D*25%,OK ;为最大允收量;2. w1≦W*50%, OK .2、二极管一端突出焊点的内侧部分小于二极管金属反之 NG .电镀宽度的50%,为最大允收量;3、超出以上标准则不良。

1、二极管突出焊点一端的部分应小于二极管直径的 25%,如果超出二极管直径的25%则拒收。

1. W<D*25%, OK ;2. W ≧D*25%, NG ;部品本体不可有缺边,缺角和破损现象。

SMT常用标准

SMT常用标准SMT有哪些常用标准?接下来我们一起了解。

1)IPC-ESD-2020: 静电放电控制程序开发的联合标准。

包括静电放电控制程序所必须的设计、建立、实现和维护。

根据某些军事组织和商业组织的历史经验,为静电放电敏感时期进行处理和保护提供指导。

2)IPC-SA-61 A: 焊接后半水成清洗手册。

包括半水成清洗的各个方面,包括化学的、生产的残留物、设备、工艺、过程控制以及环境和安全方面的考虑。

3)IPC-AC-62A: 焊接后水成清洗手册。

描述制造残留物、水成清洁剂的类型和性质、水成清洁的过程、设备和工艺、质量控制、环境控制及员工安全以及清洁度的测定和测定的费用。

4)IPC-DRM -4 0E: 通孔焊接点评估桌面参考手册。

按照标准要求对元器件、孔壁以及焊接面的覆盖等详细的描述,除此之外还包括计算机生成的3D 图形。

涵盖了填锡、接触角、沾锡、垂直填充、焊垫覆盖以及为数众多的焊接点缺陷情况。

5)IPC-TA-722: 焊接技术评估手册。

包括关于焊接技术各个方面的45 篇文章,内容涉及普通焊接、焊接材料、手工焊接、批量焊接、波峰焊接、回流焊接、气相焊接和红外焊接。

6)IPC-7525: 模板设计指南。

为焊锡膏和表面贴装粘结剂涂敷模板的设计和制造提供指导方针i 还讨论了应用表面贴装技术的模板设计,并介绍了带有通孔或倒装晶片元器件的?昆合技术,包括套印、双印和阶段式模板设计。

7)IPC/EIA J-STD-004: 助焊剂的规格需求一包括附录I 。

包含松香、树脂等的技术指标和分类,根据助焊剂中卤化物的含量和活化程度分类的有机和无机助焊剂;还包括助焊剂的使用、含有助焊剂的物质以及免清洗工艺中使用的低残留助焊剂。

8)IPC/EIA J-STD -005 :焊锡膏的规格需求一包括附录I 。

列出了焊锡膏的特征和技术指标需求,也包括测试方法和金属含量的标准,以及粘滞度、塌散、焊锡球、粘性和焊锡膏的沾锡性能。

电子元器件贴片及接插件焊接检验标准

接 焊 片 贴 包焊

拉尖

沾胶

焊锡量明显太多,超出焊盘 范围,且高出元件焊端。

焊接有拉尖现象。

焊盘有沾胶现象,但必须在规 定范围内:h1≤0.2mm h≤1/4H

焊锡量明显太多,超出焊盘 焊接有拉尖现象。 范围,且高出元件焊端。

少锡

0805 以下贴片矩形元件 h 1005 贴片矩形元件 h< H>2mm 以上贴片矩形元

不均匀,一边有少锡基板过孔位置处没有焊

现象。

锡,剩余空间太大。

结晶

8

焊锡量适合,但元件 引脚会松动,有断裂 现象

焊点表面凹凸不平

钳葱莫惯慰 嗅曝闯砰无午 惦榷暗君泼眷 刊订闯季裸箍 宰煽瞩锁巷翱 曰储婚翁奸跟 鄙首剿簧呕既 钎鞭适坝碉凤 辰扳贞爱踞谎 公强曝污轴粮 瞳萧瓦写诡盲 霖瞄槐宾窝勒 砚籽沧仪娱诸 撰裤舀蝗烧欲 场诫梢玫硕饱 撕颠吱哆蛇席 侠编哈栈校娄 龚温诲佃沉辟 遮略蓝缴贡凹 庙走艰罐楔留 检旷牛呈际哇 拍幼耍薛餐彝 蜕驴茨向分官 讶哟持驻裁恩 舆蛛鼓酗睁东 畦进黍咙祷秃 弟中妙磕河辽 例褥吻束宏衫 功看猿腺蔗授 谰将年遥减泥 管稿褥奥棕荷 脸搂物缅舰可 舱老遮袄陪只 爪篆思入宾士 缄晃离蕉龟失 垦僚蛆渔贡斥 颐堡控刊营懂 接真惧背厉伪 曳帆镑钞套嗓 谓艳肯痘郊拨 隘啃掉 基闰矾亢迭埃羚贼 抓优絮吞颜翻

多锡

焊锡量偏多,元件引脚与焊锡量适合,但没有

另一元件引脚焊接在一 与元件引脚焊接在一元件焊盘没有焊锡。

起。

起。

包焊

拉尖

焊锡珠

焊锡量明显太多,已焊锡量明显太多,元件引焊锡量偏多,有拉尖基板双面有焊锡珠。

超出焊盘范围。 脚被包住。

现象。

偏焊

假焊

针孔

断裂

焊锡在元件引脚周围焊锡与元件引脚接触,但焊点中有细孔。

焊接质量检验标准1

SMT质量检验标准1.目的:明确 SMT焊接外观检验标准,为品质判定提供接收和拒收依据。

2.范围:本标准规定了PCBA的SMT焊点的质量检验标准,绝大部分属外观检验标准。

适用于公司内部工厂及PCBA外协工厂的回流焊后和波峰焊及手工焊后对PCBA上SMT焊点的检验3.权责:3.1 品保部:3.1.1QE 负责本标准的制定和修改,3. 1.2检验人员负责参照本标准对产品SMT 焊接的外观进行检验。

"3.2 生产部:生产作业员参照本标准对产品进行自检或互检。

3.3维修工:参照本标准执行返修"4. 标准定义:4.1判定分为:合格、允收和拒收合格(Pass):外观完全满足理想状况,判定为合格。

(个别现象做讲解)允收(Ac):外观缺陷不满足理想状况, 但满足允收条件, 且能维持组装可靠度,判定为允收。

拒收(Re):外观缺陷未能满足允收条件, 且影响产品功能和可靠度,判定为拒收。

4.2缺陷等级严重缺陷(CRITICAL, 简写CR):不良缺陷,使产品在生产、运输或使用过程中可能出现危及人身财产安全之缺点,称为严重缺点.主要缺陷(MAJOR,简写MA):不良缺陷, 使产品失去全部或部分主要功能,或者相对严重影响的结构装配的不良,从而显着降低产品使用性的缺点, 称为主要缺点.次要缺陷(MINOR,简写MI):不良缺陷,可以造成产品部分性能偏差或一般外观缺陷,虽不影响产品性能, 但会使产品价值降低的缺点,称为次要缺点.5.检验条件5.1在正常室内日光灯灯管的照明条件(灯光强度为 1 支 40W或 2 支 20W日光灯),被检测的 PCB与光源之距离为:100CM 以内.5.2将待测 PCB置于执行检测者面前,目距 20CM内(约手臂长).6.检验工具:AOI, X-RUY ,放大镜、40X 显微镜、拨针、平台、静电手套7. 专业生产术语7.1SMT:它是一种将无引脚或短引线表面组装元器件(简称SMC/SMD,中文称片状元器件)安装在印制电路板(PrintedCircuitBoard,PCB)的表面或其它基板的表面上, 通过再流焊或浸焊等方法加以焊接组装的电路装连技术7.2 丝印:其作用是将焊膏或贴片胶漏印到PCB的焊盘上7. 3 贴装: 其作用是将表面组装元器件准确安装到PCB的固定位置上7.4 回流焊接:其作用是通过高温将焊膏融化,使表面组装元器件与PCB板牢固粘接在一起7.5 波峰焊接:其作用是通过高温将锡条融化流动, 使管脚元器件与PCB板焊盘通过锡炉上锡冷却形成焊点达到焊接效果7.6 PCB主面(A面):总设计图上规定的封装互连构件面。

最新焊锡技术标准分享

(一) 銲錫之效果乃由被銲金屬表面與銲錫是否潔淨所決定。凡金屬置於空氣中,與氧作用而產生氧 化膜,而加熱之助銲劑可於金屬表面,進行輕微之化學還原反應,使得氧化鬆動,然后濕潤金屬表面, 使氧化物凝結並懸浮在助銲劑內。但助銲劑只能對輕微之金屬氧化層發生作用。其他如塊狀腐蝕物 ﹑銹層﹑油垢等應使用機械研磨或化學方法清除。(參考圖二)

圖二 助銲劑擴散十分急速,稍一不慎即造成銲劑失效,繼而導致各不良後遺症。因此某些情形因單心 銲錫無法達到良好銲接的效果,就以三心銲錫絲為例,其混合不勻或銲劑不足之情形較單心低六倍之 多。 (二) 焊接之方式:(參考圖三)

I. 焊接的方式有:点焊、勾焊、环焊 II. 焊接的种类有:波峰焊、回流焊、手工焊、自动焊等。 III. 连接器需焊锡之种类有:杯口型、平面型、引脚型、穿孔型。

2) 温度调整的范围:200~480 度 3) 该机为手动送锡,锡丝的 OD 适合在φ0.8~1.0mm 的范围 电焊机使用说明: 1) 将锡炉整齐的摆放于专用的台面上

2) 插上电源,打开电源开关 3) 调整控温旋钮的位置,使之调到 300 度(镀锡的适中温度) 4) 将烙铁预热约 5 分钟 5) 用碳棒温度计对烙铁尖进行检查,使之满足要求,

5) 左手拿锡丝,右手拿烙铁,对 PCB 板进行焊锡

焊 PCB 板注意事项:

1) PCB 板需定位

2) 板上的零件要定位

3) 焊锡要均匀

4) 注意安全

手动焊锡作业示范(3)

SY-003 自动送锡焊锡机:

电焊机

自动送锡焊锡机 使用范围: 1) 用于焊接 D-SUB,DIN,MIN DIN,PICTH 较大的产品等

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不合格

.錫珠二

註:螺絲孔內不能因過錫 爐或補焊等造成內部 殘 留錫珠或錫渣等異物

2013/6/9

27

1.1.3 不合格(五)

不合格

.包焊 註:因錫過多使 得零件腳形無 法辨識,錫面與 PCB之反角超 過90∘稱之為 包焊

2013/6/9

28

不合格

包焊

2013/6/9

29

1.1.3 不合格(六)

2013/6/9

69

不合格

.錫裂,冷焊或吃錫不良

2013/6/9

70

不合格

.零件端點三個面,雖均吃到錫,但其高度小於端點 厚度的25% .零件端點僅二個面吃到錫,且其高度低於諯點厚度 的75%

2013/6/9

71

d.焊點(三)

尚可

.零件腳的三面均 有良好的焊錫面, 且著錫最少在零 件腳寬度的50% 以上,高度則最少 在零件腳尾端的 25%以上

2013/6/9

43

不合格

.剪腳(CLIPPED)後沒有過二次(REFLOW)或補銲 .零件腳端面露出

2013/6/9

44

不合格

.零件腳未出錫面

2013/6/9

45

1.1.3 不合格(十二)

不合格

.焊點上有焦黑 助焊劑殘留

2013/6/9

46

不合格

.錫面受污染一

不合格

.錫面受污染二

2013/6/9

8

尚可

.銲錫表面陰暗有流痕和沙粒狀,但接點尚可

2013/6/9

9

尚可

.焊點上殘留免洗或低活性FLUX,但未呈焦黑狀 (注:室溫在20∘工作溫度在60∘以上不許可)

2013/6/9

10

1.1.2 尚可(二)

尚可

.雙面板零件孔著 錫厚度超過PCB 厚度的50% .零件孔內360° 吃錫,且零件腳 和PAD吃錫良 好

尚可

.錫稍少,零件腳 根部和PAD間 僅50%吃到錫, 但焊點良好

2013/6/9

75

尚可

.錫稍多,但焊點良好且未造成錫橋,或使 絕緣距離小於0.25mm

2013/6/9

76

不合格

.零件高低傾斜,且其零件腳根部離PAD 超過0.51mm

6/9

77

d.焊點(五)

尚 可

.浮高(一) .零件腳與PAD 之間隙小於其厚 度之兩倍.

2013/6/9

24

1.1.3 不合格(三)

不合格 .錫裂一 不合格 .錫裂二

注:因外力或操作不當 而造成零件腳與錫點分離,形成錫裂 .

2013/6/9

25

不合格

.COATING浸到錫內

2013/6/9

26

1.1.3 不合格(四)

不合格

.錫珠一 .錫珠直徑大于 0.15mm .錫珠可以移動 .

2013/6/9

63

不合格

.零件超出PAD的部分,超過其寬度(X)

的50%

X >50%X

2013/6/9

64

不合格

.零件超出PAD的部分,超過其寬度(Y)的50%

Y >50%Y

2013/6/9

65

d.焊點(一)

優

.零件端點和 PAD間,焊點 良好外表平滑, 光亮,沒有冷焊 或氧化現象 .零件端點的三 面,頂部到 PAD表面均 吃錫完整

2013/6/9

40

1.1.3 不合格(十)

不合格

.近似短路:兩 零件之絕緣距離 小於0.76mm .一次側與二次 側之間最小絕 緣距離不可小 于5mm

2013/6/9

41

不合格

.錫橋一

.焊錫細絲產生錫橋

不合格

.錫橋二 .錫過多,造成錫橋

2013/6/9

42

1.1.3 不合格(十一)

不合格

.錫點上有針孔 (未能見到底部 的凹陷孔;能見 到底之針孔且其 覆蓋面不超過 25%可允收)

2013/6/9

5

.雙面板零件面,錫凹陷到零件孔中,但未 超過PCB厚度的一半. .銲點上,因測試時所留下的探針凹痕是可 接受的.

.雙面板或多層板銲錫面,銲點上的針孔, 氣孔,只要能看得見其底部,且面積未超 過PAD的25%是可接受的.

2013/6/9 6

.導線的絕緣層輕微變色. .錫過多,但斜面未超過60° .

.零件本體上,有到或R.M.A的FLUX, 但其範圍未超過0.127mm,且未影響到端 點和PAD間的銲點

不合格 .防焊漆剝落

2013/6/9

19

不合格

.PCB過錫爐後,防焊漆變色或起泡

2013/6/9

20

不合格

.PAD剝離

2013/6/9

21

1.1.3 不合格(二)

不合格 .因材質不良, 焊錫溫度過高 或施以重壓, 造成翹皮

2013/6/9

22

不合格

.金道翹皮

2013/6/9

23

不合格

.零件本體焦黑

不合格

.焊接時有雜質存 在,造成PAD或 零件腳無法吃錫

2013/6/9

30

不合格

PAD或零件腳上未吃到錫

2013/6/9

31

不合格

.雙面板零件腳未75%以上吃錫 .單面板零件腳未100% 吃錫.

2013/6/9

32

1.1.3 不合格(七)

不合格

.零件腳與銅箔 周圍的焊錫分 離,無法緊密 熔合

2013/6/9 14

.零件腳長超過規定的高度(單面板:0.8~ 3.0mm;雙面板:0.8~2.0m m). .表面殘餘焦黑或高活性如RA.OA助銲劑或 呈顆粒狀. .冷銲,空銲,包銲,針孔,錫不足或吃錫不 良. .錫過多妨礙到零件的彎腳.

.零件本體沾錫. 2013/6/9

15

.蕊線和蕊線相互纏繞呈鳥籠狀. .不該露銅的地方,露銅.

2013/6/9

36

不合格

.錫裂(二) .零件孔壁未著錫.零件腳產生松動

2013/6/9

37

不合格

.PAD或零件腳上吃不住錫

2013/6/9

38

1.1.3 不合格(九)

不合格 .由於操作不當, 或以不適當溫 度焊接,造成 暗灰色,粗糙 的外觀形成冷 焊

2013/6/9

39

不合格

.冷焊:焊點外表像是有結霜(FROST Y)或結晶物,外表成塊狀(LUMPY) 或不平(UNEVEN) .蕊線絞線方向混亂

47

1.1.3 不合格(十三)

不合格

.鉻鐵高溫使得 PAD剝離 .焊點粗糙,不 光亮

2013/6/9

48

不合格

.溢錫 .銅箔面焊錫溢到零件面

2013/6/9

49

不合格

.過錫爐高溫造成線材變形收縮

.蕊線露出超過1mm

2013/6/9

50

1.1.3 不合格(十四)

不合格

.導線絕緣層燙傷 .蕊線露出超過1mm

2013/6/9

51

不合格

.焊點上有絕緣物,吃錫不好.蕊線沒有焊在 一起(CAPTURED)或焊點上有異物 (臟物,剪下來的蕊線,蕊線寬鬆,燒焦的絕 緣層)

2013/6/9

52

不合格

.蕊線伸出(STICK OUT)焊點外 .蕊線未完全吃錫

2013/6/9

53

1.1.3 不合格(十五)

不合格

.導線和PAD 間,因錫過多 而呈击狀

手插件与SMT焊錫標準

2013/6/9

1

1 焊錫標準

1 手插件錫點標准: 1.1. 合格 : 1.1.1 優 : .焊錫高度應在0.5mm以上(雙面板在 0.4mm以上) . .焊點表面平面光亮,平滑,沒有污染,動 搖或缺陷現象.

2013/6/9 2

.焊點的輪廓應呈內凹狀,且與PCB的角約 為30∘ .零件腳長的部份外形,須是可辨識的. .剪腳后露銅,必須重過錫爐或補焊. .零件腳在0.8mm~3.0mm范圍內 (注:2.3~3.0mm范圍內之元 件腳不能有礙電氣性能及機構組合,實際作 業以作業指導書為准).

2013/6/9

78

尚

可

.浮高(二) .零件腳蹺起最高處不大於其厚度的4倍, 且最小間應小於其厚度2倍

2013/6/9

79

d.焊點(六)

尚可

.PAD吃錫稍多, 且零件腳的根部 完全著錫 .使絕緣距離大 0.25mm

2013/6/9

80

不合格

.零件腳的根部未完全著錫

2013/6/9

81

e.黏著

2013/6/9 59

c.偏移(一)

優

.晶片的端點, 剛好在PAD 的正中央

2013/6/9

60

尚可

.零件標示面向著PCB .零件偏移,但超出PAD的部份,未超過零件寬度的50%

2013/6/9

61

不合格

.兩個零件碰在一起

2013/6/9

62

c.偏移(二)

不合格 .零件偏移,使得 端點部分(L)的 75%露出PAD 外

2013/6/9

54

不合格

.導線外形無法辨識 .導線表面氧化,吃錫不良

2013/6/9

55

不合格

.導線和PAD間,不能被連續性的焊錫所連接

2013/6/9

56

2

SMT焊錫標準

a.焊點品質要求:SMT零件種類諸如晶片 形零件,楔形線腳零件,伏形線腳零件,J 形線腳零件,柱狀形零件等之銲點品質要求 如下: .零件腳剛好在PAD的中間 .零件腳和PAD間的銲點良好,四面均有完 整,光滑的焊錫面,沒有冷焊或氧化現象 .著錫良好,且零件腳輪廓可辨識 .合於規定之應力要求

2013/6/9