QCT568_1999汽车机械式变速器台架试验方法

手动变速器台架试验和整车试验流程简介.pptx

1、接触斑点试验

评估所有齿轮副的轮齿几何参数,看其接触 斑点是否均匀分布,并与MASTA的计算结果 相比较

2、系统变形试验

初步了解系统变形情况,确定在设计分析中 预测的齿轮接触斑点和试验期间得到的实际 齿轮斑点之间发生大的偏差的主要原因;对 变形进行详细分析研究,验证在MASTA 里 变速箱系统变形的计算结果;检查不同的输 入扭矩下箱体连接处和油封的漏油情况

12、离合器分离机构寿命

试验整个离合器分离系统的功能和寿命

13、差速器试验

试验主减差速齿轮、轴及差速器壳的耐久性

14、效率试验

评估变速箱的传动效率

整车流程简介

2.1、档位保持试验 2.2、停起耐久性试验 2.3、倒档耐久性试验 2.4、涉水试验 2.5、搓板路试验 2.6、笨起试验 2.7、换档性能评价试验 2.8、差速试验 2.9、高速可靠性试验 2.10低温试验 2.11高温试验 2.12正常路面耐久性试验 2.13高速适应性试验

2、Our destiny offers not only the cup of despair, but the chalice of opportunity. (Richard Nixon, American President )命运给予我们的不是失望之酒,而是机会之杯。二〇二〇年八

月五日2020年8月5日星期三

20208/5/2020

6、Almost any situation---good or bad---is affected by the attitude we bring to. ----Lucius Annaus Seneca差不多任何一种处境---无论是好是坏---都受到我们对待处境态度的影响。11

5、You have to believe in yourself. That's the secret of success. ----Charles Chaplin人必须相信自己,这是成功的秘诀。-Wednesday, August 5, 2020August 20Wednesday, August 5,

《汽车机械式自动变速器AMT总成技术条件和台架试验方

《汽车机械式自动变速器(AMT)总成技术条件和台架试验方法》(征求意见稿)编制说明1 工作简况1.1 任务来源本标准根据工业和信息化部下达的2016年第三批行业标准制修订计划进行制定。

项目编号为2016-1453T-QC,项目名称为《汽车机械式自动变速器(AMT)总成技术条件和台架试验方法》。

1.2 主要起草单位和工作组成员主要起草单位:陕西法士特汽车传动集团有限责任公司、重庆青山工业有限责任公司、上海汽车变速器有限公司、郑州宇通客车股份有限公司、綦江齿轮传动有限公司、北奔重型汽车集团有限公司、哈尔滨东安汽车发动机制造有限公司、北京北齿有限公司、格特拉克(江西)传动系统有限公司。

工作组成员:严鉴铂、刘义、聂幸福、许明中、杨小辉、廖兴阳、陈中伟、罗光涛、吕学渊、姚书涛、邵明武、钟海生。

1.3 主要工作过程标准计划下达后,标准起草牵头单位陕西法士特汽车传动集团有限责任公司立即根据全国汽车标准化技术委员会和变速器分技术委员会要求,组建了以陕西法士特汽车传动集团有限责任公司牵头,重庆青山工业有限责任公司、上海汽车变速器有限公司、郑州宇通客车股份有限公司、綦江齿轮传动有限公司、北奔重型汽车集团有限公司、哈尔滨东安汽车发动机制造有限公司、北京北齿有限公司、格特拉克(江西)传动系统有限公司参与的标准起草小组。

2015年9月,确认标准工作组各单位相关人员,成立标准工作组。

在标准项目启动会议上,对标准制定工作计划进行了讨论,会议决定:1)陕西法士特汽车传动集团有限责任公司严鉴铂董事长为项目总负责、刘义副总经理为技术总负责、科技处张慧处长为起草小组组长、全面协调标准起草工作,相关专业专家担任标准起草人。

2)成员单位:负责协助完成标准相关资料收集、进行相关的验证试验、以及标准相关文件的校审工作。

会议结束后,按会议讨论结果,向变速器分标委秘书处提交了标准制定计划。

2015年10月,编制标准草案,递交标准草案、申报项目的情况说明、行业标准项目建议书。

(完整)汽车零部件检测标准大全.(DOC),推荐文档.docx

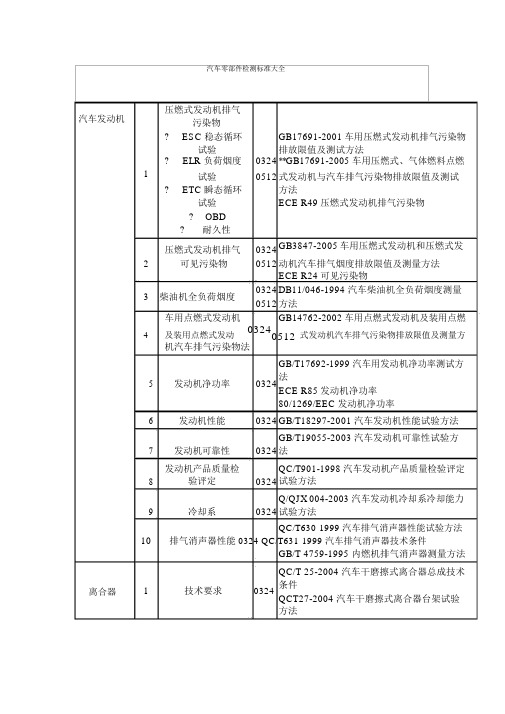

汽车零部件检测标准大全汽车发动机压燃式发动机排气污染物ESC 稳态循环GB17691-2001车用压燃式发动机排气污染物试验排放限值及测试方法ELR 负荷烟度0324**GB17691-2005 车用压燃式、气体燃料点燃1试验0512式发动机与汽车排气污染物排放限值及测试ETC 瞬态循环方法试验ECE R49压燃式发动机排气污染物?OBD?耐久性压燃式发动机排气0324GB3847-2005车用压燃式发动机和压燃式发2可见污染物0512动机汽车排气烟度排放限值及测量方法ECE R24可见污染物3 柴油机全负荷烟度0324DB11/046-1994 汽车柴油机全负荷烟度测量0512方法车用点燃式发动机GB14762-2002车用点燃式发动机及装用点燃4及装用点燃式发动03240512式发动机汽车排气污染物排放限值及测量方机汽车排气污染物法GB/T17692-1999 汽车用发动机净功率测试方5发动机净功率0324法ECE R85发动机净功率80/1269/EEC 发动机净功率6发动机性能0324GB/T18297-2001 汽车发动机性能试验方法7发动机可靠性0324GB/T19055-2003 汽车发动机可靠性试验方法8发动机产品质量检0324QC/T901-1998 汽车发动机产品质量检验评定验评定试验方法9冷却系0324Q/QJX 004-2003 汽车发动机冷却系冷却能力试验方法QC/T630-1999 汽车排气消声器性能试验方法10排气消声器性能0324 QC/T631-1999 汽车排气消声器技术条件GB/T 4759-1995 内燃机排气消声器测量方法离合器1技术要求0324QC/T 25-2004 汽车干磨擦式离合器总成技术条件QCT27-2004 汽车干磨擦式离合器台架试验方法变速箱前轴1技术要求1疲劳寿命QC/T29063-1992 汽车机械式变速器总成技0324术条件QC/T568-1999 汽车机械式变速器台架试验方法QC/T513-1999 汽车前轴台架疲劳寿命试验方 0324 法制动器1效能2热衰退及恢复3衬片(块)磨损4管路失效及加力器失效5静效力6动效力7密封性8所需液量9强度10耐久性1总成静扭2桥壳垂直弯曲疲劳032403240324QC/T 483-1999 汽车前轴疲劳寿命限值QC/T 239-1997 货车、客车制动器性能要求QC/T479-1999 货车、客车制动器台架试验方法QC/T 564-1999 轿车制动器台架试验方法QC/T237-1997 汽车驻车制动器性能台架试验方法QC/T592-1999 轿车制动钳总成性能要求及台架试验方法QC/T316-1999 汽车行车制动器疲劳强度台架试验方法驱动桥传动轴半轴燃油箱筒式减振器3桥壳刚性4桥总成支承刚性5齿轮疲劳6噪声1静扭强度2扭转疲劳3临界转速1静扭强度2扭转疲劳1安全性能要求1技术条件QC/T534-1999 汽车驱动桥台架试验评价指标0324 QC/T533-1999 汽车驱动桥台架试验方法日产柴试验规范0324 QC/T29082-1992 汽车传动轴总成技术条件0324 QC/T 294-1992 汽车半轴技术条件QC/T 293-1992 汽车半轴台架试验方法GB18296-2001汽车燃油箱安全性能要求和试0324 验方法QC/T644-2000 汽车金属燃油箱技术条件QC/T491-1999 汽车筒式减振器尺寸系列及技术条件0324 QC/T545-1999 汽车筒式减振器台架试验方法 QC/T546-1999 汽车筒式减振器清洁度限值及测定方法QC/T 307-1999 真空助力器技术条件真空助力器2基本性能03243可靠性制动轮缸1总成性能要求0324QC/T 77-1993 汽车液压制动轮缸技术条件制动主缸1性能要求0324QC/T 311-1999 汽车液压制动主缸技术条件液压感载比1性能要求0324QC/T 593-1999 液压感载比例阀技术条件例阀气压控制装QC/T 36-1992 汽车与挂车气压控制装置通用技术条件置QC/T 35-1992 汽车与挂车气压控制装置台架试验方法1技术要求0324(制动系统QC/T 37-1992 汽车与挂车气压调节保护装置通用技术条件QC/T 38-1992 汽车与挂车气压调节保护装置阀类)台架试验方法后下部防护1后下部防护装置2具有后下部防护装0324GB11567.2-2001 汽车和挂车后下部防护要求装置置的车辆储气筒1技术要求及试验方0324QC/T200-1995 汽车气制动装置用储气筒技术法条件钢板弹簧1性能要求0324QC/T29035-1991 汽车钢板弹簧技术条件扭杆弹簧1性能要求0324JISB 2705-87 扭杆弹簧操纵拉索1技术要求0324QC/T29101-1992 汽车用操纵拉索总成取力器1一般技术要求0324 QC/T 319-1999 自卸汽车取力器技术条件气弹簧2力学性能3气密性能0324QC/T 207-1996 汽车用普通气弹簧4耐久性5耐腐蚀性6抗拉强度1环境测试轿车背门撑2支撑力测定3撑杆伸出速度0324B28 4160 轿车背门撑杆试验方法杆4拉伸阻力5疲劳试验1伸缩试验GB/T13061-1991 汽车悬架用空气弹簧橡胶橡胶气囊2弹簧特性气囊3垂直疲劳03241性能遮阳板2耐光性QC/T 629-1999 汽车遮阳板3寿命1密封性制动气室、2输出力特性3恢复性EQCT-159-1999汽车制动气室台架试验方法储能弹簧制4耐久性0324EQC-193-1999汽车制动气室技术条件5高温试验动气室总成6低温试验7耐压试验空气干燥器1技术要求0324CCAP/SB 538.1-2001产品技术要求转向机构1防止转向机构对驾0324GB11557—1998 防止汽车转向机构对驾驶员驶员的伤害0512伤害的规定0324GB 14166 — 2003 机动车成年乘员用安全带安全带总成1性能及约束系统0512ECE R16安全带及约束系统1座椅总成性能0324ECE R17座椅座椅总成及2座椅强度GB15083-1994 汽车座椅系统强度要求和试验0512方法白车身座椅头枕客车座椅白车身车门锁门铰链气压制动软管液压制动软管10324GB 11550—1995 汽车座椅头枕的性能要求和性能要求试验方法0512ECE R25座椅头枕0324GB 13057-2003 客车座椅及其车辆1强度及安装要求ECE R80,客车座椅0512QC/T 633-2000 客车座椅1安全带固定点0324GB14167-1993汽车安全带安装固定点0512ECE R14安全带安装固定点1.门锁纵向、横向半0324GB15086-2004汽车门锁及车门保持件的性能锁、全锁性能要求和试验方法2.门锁纵向、横向动态0512ECE R11门锁及门保持件1.门铰链纵向、横向性 0324GB15086-2004汽车门锁及车门保持件的性能要求和试验方法能0512ECE R11门锁及门保持件缩颈后的内孔通过1量2气密性试验3长度变化率4爆裂强度5抗拉强度6粘附强度03247耐高温性GB16897-1997制动软管8耐低温性05129耐机油性10耐水性11耐臭氧性尼龙软管的耐氯化12锌性13接头的耐腐蚀性1缩颈后的内孔通过量2最大膨胀量03240512 GB16897-1997制动软管3爆裂强度4制动液相容性真空制动软管后视镜性能纺织品橡胶制品塑料制品5挠曲疲劳6抗拉强度7吸水性8耐低温性9耐臭氧10接头耐腐蚀1缩颈后的内孔通过量2真空度3爆裂强度4弯曲试验5粘附强度6耐高温7耐低温8耐臭氧9耐汽油10变形要求11耐腐蚀1曲率半径2反射率3撞击性能4抗弯性能1色牢度2拉伸性能1拉伸性能2硬度3耐液体性4压缩永久变形5热空气老化1密度2力学性能0324GB16897-1997制动软管05120324 GB15084-1994汽车后视镜的性能和安装要求0512 ECE R46后视镜GB3920-1997纺织品色牢度试验,耐磨擦色牢 0224 度0512 GB/T3923.1-1997 纺织品,织物拉伸第1 部分:断裂强力和断裂伸长率的规定条样法GB/T528-1998 硫化橡胶或泪塑料性橡胶拉伸应力应变性能的测定GB/T531-1999 橡胶袖珍硬度计压入硬度试验方法0314GB1690-1992硫化橡胶耐液体试验方法0324GB1683-1981硫化橡胶恒定形变压缩永久变形的测定方法GB3512-2001硫化橡胶或热塑性橡胶热空气加速老化和耐热试验0315 GB 1033-1986 塑料密度和相对密度试验方法0324 GB/T 1039-1992 塑料力学性能试验方法总则3拉伸性能4压缩性能5热空气老化6冲击试验7状态调节8弯曲性能1燃烧时间汽车内饰材2燃烧距离料1拉伸强度2伸长率汽车 V 带3耐高温4耐低温5疲劳寿命1外观2热性能3受力变形汽车转向盘表面硬度45耐溶剂6摩擦性能1硬度2拉伸性能3撕裂性能车辆用橡胶压缩永久变形45脆性温度密封条热空气老化67耐臭氧8污染性、耐候性汽车燃油箱1性能(塑料)GB/T 1040-1992 塑料拉伸性能试验方法GB/T 1041-1992 塑料压缩性能试验方法GB/T 7141-1992 塑料热空气暴露试验方法GB/T 1043-1993 硬质塑料简支梁冲击试验方法GB/T 1843-1996 塑料悬臂梁冲击试验方法GB/T 2918-1998 塑料试样状态调节和试验的标准环境GB 9341-2000 塑料弯曲性能试验方法GB 8410-1994 汽车内饰材料的燃烧特性032495/28/EEC 内饰材料的燃烧特性GB12732/T-1996 汽车 V 带GB/T13352-1996 汽车 V 带尺寸0324 GB/T 3686-1998V 带拉伸强度和伸长率试验方法GB/T11545-1996 汽车 V 带疲劳试验方法0324 QC/T563-1999 汽车转向盘试验方法0324 QC/T639-2004 汽车用橡胶密封条GB18296-2001 汽车燃油箱安全性能要求和试0324 验方法ECE R34防火车辆用植绒密封条1耐磨损0324 QC/T639-2004 汽车用橡胶密封条车辆用塑料密封条汽车灯具1硬度2密度3拉伸性能4断裂伸长5热空气老化6冲击脆化温度7热稳定性8耐臭氧9污染性1功率2光通量3前照灯配光性能气体放电光源前照4灯配光性能5前雾灯配光性能6后雾灯配光性能7倒车灯配光性能转向信号灯配光性8能9回复反射器光度10后牌照板照明前后位灯、制动灯、11示廓灯配光性能12侧标志灯配光性能13驻车灯配光性能14三角警告牌光度0324 QC/T641-2005 汽车用塑料密封条GB15766.1-2000 道路机动车辆灯丝灯泡尺寸、光电性能要求、 ECER37 、 IEC809-1992 GB 4599-1994 汽车前照灯配光性能ECER1关于批准发射非对称近光和 /或远光并装有 R2/或HS1类白炽灯的机动车前照的统一规定ECER5关于批准发射对称近光或远光或两者兼有的机动车封闭式前照灯(SB )的统一规定ECER8关于批准发射非对称近光或远光装有卤素灯 H1 、 H2 、H3 、 HB3 、HB4 、 HB 、H7 )认可规定ECER20关于批准发身非对称近光或远光或两0324 者兼有装有卤素灯( H4 )的机动车前照灯的统一规定ECER31关于批准发射非对称近光或远光或两者兼有的卤素封闭式( HSB )机动车前照灯的统一规定ECER112ECER98关于批准装用气体放电光源的机动车前照灯的统一规定ECER99关于批准用于已通过认证的机动车的气体放电灯具的气体放电光源的统一规定GB 4660-1994 汽车前雾灯配光性能ECE R19前雾灯GB11554-1998汽车及挂车后雾灯配光性能 ECE R38后雾灯15色温16耐候性17耐温性18耐振动性19耐冲击性20防尘性21防水性22防盐雾性汽车灯具23温变及劣化1声压级2性能3耐电压试验4温度变化试验喇叭5湿热6振动7盐雾8耐久性车载接收机1骚扰电压的无线电骚GB15235-1994汽车倒车灯配光性能ECE R23、SAE J593 OCT95GB17509-1998汽车及挂车转向信号灯配光性能ECE R6、 SAE J588 DEC.94 、GB11564-1998、ECER3 、 76/757/EEC 、ECE R69 、ECE R70 、 ECER104GB18408-2001 汽车及挂车后牌照板照明装置配光性能GB5920-1999汽车及挂车前位灯、后位灯、示廓灯和制动配光性能ECE R7, SAE J222DEC.94 , *SAE J586SEP95 , SAE J585DEC.1994 、 ECE R91 、ECE R4GB18099-2000汽车及挂车侧标志灯配光性0324 能GB18409-2001汽车驻车灯配光性能GB 19151-2003 机动车用三角警告牌ECER77、CMVDR127 、 ECER27 、 GA184-1999GB 4785-1998 汽车及挂车外部照明和信号装置的安装规定GB/T10485-1989 汽车及挂车外部照明和信号装置基本环境试验ISO/DIS 12346 :1997 照明和信号装置基本环境试验**GA 406-2002 车身反光标识GB15742-2001 机动车用喇叭性能要求和试验方法0324 ECE R28QC/T 30-2004 汽车用电喇叭技术条件QC/T 413-2002 汽车电器设备基本技术条件GB18655-2002 用于保护车载接收机的无线电0324 骚扰特性的限值和测量方法扰1低温2高温3湿热4盐雾5振动6转换力7耐电压8电压降9耐久性10操作力矩11触点通断12触点电压降13耐电压性能14温升性能15断电能力16插拔力各种开关转换力矩1718外观19档位20抗干扰特性21转换力22强度23绝缘电阻24过负载能力25片式插头插拔力26接线柱强度27安装部位强度28互换性29外形及尺寸30气密性31超压性32抗温变QC/T 198-1995 汽车用开关通用技术条件QC/T 413-2002 汽车电器设备基本技术条件QC/T 427-1999 汽车用电源总开关技术条件QC/T218-1996 汽车用转向管柱上组合开关技术条件QC/T 504-1999 汽车用点火开关技术条件0324QC/T 505-1999 汽车用车灯开关技术条件QC/T 506-1999 汽车用仪表灯开关技术条件QC/T 632-2000 汽车用翘板式开关技术条件QC/T 219-1996 汽车用脚踏式变光开关QC/T 20-1992 汽车用气压式制动灯开关技术条件汽车用交流发电机汽车用带点火开关的转向锁车用电线束插接器、接线盒汽车用低压电线束汽车用熔断1发电机性能2发电机耐久性3湿热试验4盐雾试验5振动试验1钥匙转动力矩2钥匙强度3转向锁强度点火开关接线柱强4度5绝缘电阻6触点电压降7触点温升8耐温性9耐盐雾10振动试验11耐久性1耐久性2插拔力3电压降4振动5低温试验6高温试验1尺寸2电线与端子及接点拉力3电压降4低温试验5高温试验6湿热7盐雾8振动1电压降2低温试验3高温试验QC/T 729-2005 汽车用交流发电机技术条件0324QC/T 413-2002 汽车电器设备基本技术条件QC/T 628-1999 汽车用带点火开关的转向锁0324QC/T 413-2002 汽车电器设备基本技术条件QC/T 417-2001 车用电线束插接器0324**QC/T707-2004 车用中央电气接线盒QC/T29106-2004 汽车用低压电线束技术条0324 件QC/T 413-2002 汽车电器设备基本技术条件QC/T 420-2004 汽车用熔断器0324QC/T 413-2002 汽车电器设备基本技术条件器4湿热5振动6负载性能7电流周期耐久性8加速老化试验1低温试验2高温试验汽车用点烟3耐振动4产品消耗功率0324 QC/T 415-1999 汽车用点烟器技术条件5绝缘介电强度器6插拔力7产品接线柱强度8耐久性1基本性能汽车用蜂鸣2电压变化3绝缘电阻0324 QC/T 550-1999 汽车用蜂鸣器4耐振性器5耐温性6耐久性1声压级2电压波动3耐高温性车用电子警4耐振动性5耐湿热性0324 GB 8108-1999 车用电子报警器报器6耐低温性7抗雨淋性8耐粉尘适应性9连续运行能力1基本性能汽车倒车报2电压变化3起动特性0324 QC/T 549-1999 汽车倒车报警器4绝缘电阻警器5耐振性6耐温性7耐潮性8防溅性9频谱特性10耐久性1电压降2绝缘强度3超负荷性4耐振动性汽车信号闪耐撞击性56耐潮性光器7耐温性8耐久性9耐振动性10耐冲击性1分电器性能分电器分电器寿命21起动机性能起动机起动机寿命21性能0324 QC/T 501-1999 汽车信号闪光器技术条件0324 QC/T 19-1992 汽车用分电器技术条件QC/T731-2005 汽车用起动机技术条件0324QC/T 277-1999 起动机特性试验方法QC/T29090-1992 汽车用刮水电动机技术条电动刮水器寿命21性能0324件QC/T 44-1997 汽车风窗玻璃电动刮水器技术条件GB15085-1994汽车风窗玻璃刮水器、洗涤器洗涤器寿命21性能继电器寿命21性能点火线圈2寿命玻璃升降器1性能、寿命的性能要求及试验方法QC/T548-1999 汽车用洗涤电动机技术条件0324QC/T413-2002 汽车电器设备基本技术条件QC/T246-1997 汽车风窗玻璃电动洗涤器技术条件QC/T 419-1999 喇叭继电器技术条件0324 **QC/T695-2002 汽车通用继电器 QC/T413-2002 汽车电器设备基本技术条件0324 QC/T 16-1992 点火线圈通用技术条件QC/T 416-1999 点火系统的测试方法QC/T 636-2000 电动汽车玻璃升降器0243QC/T 626-1999 汽车玻璃升降器汽车电动门1性能、寿命锁1额定容量2大电流放电3低温放电4过放电5密封反应效率6荷电保持能力蓄电池7循环寿命8耐振性9综合性能10极性11安全性12水损耗13外观14尺寸及重量汽车仪表1性能农用运输车1噪声2照明与信号装置3制动4转向5操纵件指示器6灯具7座椅8喇叭9车速表10号牌板11外廓12侧倾13后视镜0324 QC/T 627-1999 汽车电动门锁装置GB/T5008.1-2005 起动用铅酸蓄电池技术条件GB/T5008.2-2005 起动用铅酸蓄电池产品品种和规格**GB/T18332.1-2001 电动道路车辆用铅酸蓄电池0324 **GB/T18332.2-2001 电动道路车辆用金属氢化物镍蓄电池**GB/Z18333.1-2001 电动道路车辆用锂离子蓄电池**GB/Z18333.2-2001 电动道路车辆用锌空气蓄电池GB/T19056-2003 汽车行驶记录仪0324 QC/T727-2004 汽车、摩托车用仪表GB/T19118-2000 农用运输车噪声测量方法GB/T19119-2003 农用运输车照明与信号装置的安装规定GB/T19120-2003 农用运输车制动系统结构、性能和试验方法GB/T 19121-200 农用运输车转向系GB/T19122-2003 农用运输车操纵件、指示器0348 及信号装置的符号GB/T19123-2003 农用运输车转向信号灯配光性能GB/T19124-2003 农用运输车前照灯GB/T19125-2003 农用运输车前位灯、后位灯和制动灯配光性能GB/T19135-2003 农用运输车倒车灯配光性能14自由加速烟度1动力性2燃油消耗量摩托车3噪声4制动装置GB/T19126-2003 农用运输车座椅系统强度要求及试验方法GB/T19129-2003 农用运输车电喇叭性能要求及试验方法GB/T19130-2003 农用运输车车速表使用性能GB/T19131-2003 农用运输车号牌板(架)及其位置GB/T19132-2003 农用运输车外廓尺寸限值GB/T19133-2003 农用运输车最大侧倾稳定角试验方法GB/T19134-2003 农用运输车后视镜性能和安装要GB18322-2001 农用运输车自由加速烟度限值GB/T 5383-1994 摩托车和轻便摩托车最低稳定车速试验方法GB/T 5384-1994 摩托车和轻便摩托车最高车速试验方法GB/T 5385-1994 摩托车和轻便摩托车加速性能试验方法GB/T 5386-1994 摩托车和轻便摩托车滑行试验方法GB/T 5387-1994 摩托车和轻便摩托车爬坡能力试验方法CMVDR640关于摩托车和轻便摩托车最高车速及发动机最大扭矩和最大净功率的设计规则GB/T16486-1996 摩托车和轻便摩托车燃油0241 消耗量试验方法0512 GB16169-2005摩托车和轻便摩托车加速行驶噪声限值及测量方法GB4569-2005摩托车和轻便摩托车定置噪声限值及测试方法ECER41关于就噪声方面批准摩托车的统一规定ECER63关于就噪声方面批准轻便摩托车的统一规定78/1015/EEC 摩托车——噪声试验CMVDR 463关于轻便摩托噪声的设计规则CMVDR 409关于三轮机动车噪声的设计规则CMVDR 441关于摩托车噪声的设计规则93/14/EEC 二轮或三轮机动车辆的制动GB17355-1998摩托车和轻便摩托车制动性能指标限值GB/T5382.1—1996 摩托车和轻便摩托车制动性能试验方法GB/T15364-1994 摩托车和轻便摩托车驻车性能试验方法ECER78关于就制动方面批准 L 类车辆的统一规定CMVDR178关于 L 类车辆制动的设计规则GB15365-1994摩托车操纵件、批示器及信号装置的图形符号5操作件 . 指示器 .ECER60关于就驾驶员操纵的控制件,含图形标志控制件的识别,信号装置和指示器方面批准二轮摩托车的规定93/29/EEC 控制件、信号装置和指示器的识别GB17353-1998摩托车和轻便摩托车转向锁止防盗装置6防盗ECER62关于就防盗方面批准带有操纵把的机动车的统一规定93/33/EEC 摩托车防盗装置7声响报警93/30/EEC 二轮或三轮机动车辆的声响报警装置摩托车GB17352-1998 摩托车和轻便摩托车后视镜及其安装要求8后视镜ECER46关于批准后视镜和就后视镜的安装方面批准机动车辆的统一规定ECER81关于就车把上后视镜安装方面批准后视镜及其带与不带边斗二轮机动车的规定9扶手93/32/EEC 摩托车乘客扶手10支架024193/31/EEC 摩托车支架051293/34/EEC 摩托车标记93/93/EEC 摩托车质量和尺寸93/94/EEC 摩托车后号牌板10一般要求97/24/EEC 摩托车轮胎安装要求、外部凸出物、后视镜、燃油箱、防改动措施、电磁兼容性要求、噪声要求、联接装置、安全带及安全带固定点、刮水器、洗涤器、除霜及除雾摩托车灯具GB5948-1998摩托车白炽丝光源前照灯配光性能1摩托车灯配光性能0241GB17510-1998摩托车光信号装置配光性能0512**GB19152-2003 轻便摩托车前照灯配光性能混合动力电动汽车和电动汽车1强制性标准检验2整车性能3可靠性行驶试验4动力性能5轻型车能量消耗量6重型车能量消耗量7车辆结构要求8功能安全要求0324ECER50关于批准轻便摩托车、摩托车前后位置灯、转向信号灯和后牌照板照明装置的规定ECER53关于就灯光及光信号装置的安装方面批准 L2 类(摩托车)的统一规定ECER56关于批准轻便摩托车以及类似车辆前照灯的统一规定ECER57关于批准摩托车以及类似车辆前照灯的统一规定ECER65关于批准摩托车特别警告灯的统一规定ECER72关于批准发射非对称近光或远光并装有卤素灯(HS 灯)的摩托车前大灯的统一规定93/92/EEC 摩托车照明和信号装置的安装要求ECER74关于就灯光和光信号装置方面批准轻便摩托车的统一规定ECER76关于批准发射远光和近光的轻便摩托车前照灯的统一规定ECER82关于批准装有白炽卤素灯( HS2 )的轻便摩托车前照灯的统一规定93/92/EEC 两轮、三轮机动车辆灯光和光信号装置的安装**GB/T19750-2005 混合动力电动汽车定型试验规程**GB/T19752-2005 混合动力电动汽车动力性能试验方法**GB/T19753-2005 轻型混合动力电动汽车能量消耗量试验方法**GB/T19754-2005 重型混合动力电动汽车能量消耗量试验方法**GB/T19751-2005 混合动力电动汽车安全要求9故障防护10标记11蓄电池排出气体**GB/T18384.1-2001 电动汽车安全要求第一部分:车载储能单元动力蓄电池 12.1 绝缘电阻1212.2 爬电距离12.3 通风混合动力电动汽车和电动汽车动力蓄电池过点断13开器车载储能装置碰撞14的特殊要求15操作安全要求16故障防护要求触电防护17.1 绝缘电阻1717.2 耐压17.3 电位平衡18防水19轻型车污染物排放电机及控制器20.1电机空载转速20.2 冷态电阻20.3 匝间绝缘20.4 机械强度20.5 绝缘电阻2020.6耐电压20.7 过载保护20.8 振动20.9 环境试验20.10 转速试验20.11 耐久**GB/T18384.2-2001 电动汽车安全要求第二部分:功能安全和故障防护**GB/T18384.3-2001 电动汽车安全要求第三部分:人员触电防护**GB/T19755-2005 轻型混合动力电动汽车污染物排放测量0324 **GB/T 18488.1 - 2001 电动汽车用电机及其控制器技术条件**GB/T18488..2-2001 电动汽车用电机及其控制器试验方法。

QCT545-1999汽车筒式减振器台架试验方法

QC T 545-1999汽车筒式减振器台架试验方法QC/T 545—1999汽车筒式减振器台架试验方法代替JB 3901—85本标准适用于汽车悬架用筒式减振器的台架试验。

1示功试验1.1目的:测取试件的示功图和速度图。

1.2设备:按本标准附录A规定的减振器试验台。

1.3条件:1. 3. 1 试件温度:20士2C。

1. 3. 2 试件试验行程S:(100士1)mm。

1. 3. 3 试件频率n:(100士2)c、p、m。

1. 3。

4速度V:按照1.3.2和13.3并由下式决定的减振器活塞速度。

厂二託?…耗“亠乙二。

.血............................. (13在减振器行程较小,不宜选用100mm的试验行程时由制造厂与用户商定试验速度值。

1.3. 5方向,铅垂方向。

1.3. 6位置:大致在减振器行程的中间部分。

1. 4试验方法1. 4. 1定期按本标准附录B的试验台标定方法取得测力元件标定常数1(N/mm)。

1. 4. 2按1.3加振,在试件往复3〜5次内记录示功图。

1. 4. 3在不装试件时,画出基准线。

1. 5阻力运算:参见图1勺£屮I Pt ——复嵐阻力.、巴一似力—一舟別为祐功髓fete 謀上小相S 竝㈱<y> i 戏;fc 轨闻的mini!—试验台测力元骨前标定常歎・2速度特性试验2. 1目的:检测减振器在不同活塞速度下的阻力,取得试件的速度 特性。

2. 2设备:按标准附录A 规定的减振器示功试验台,配以相应的电 测量装置。

2. 3条件:l CM CO COc\i c\i试件温度:20± 2C试件试验行程S : 20~ 100mm2. 3. 3 速度:.VV « - - - X 10....2. 3. 4 方向:铅垂方向。

2. 3. 5 位置:大致在减振器行程的中间部分2. 4试验方法:制造厂或研制单位可按照具体情形选用下述方法之一2. 4. 1直截了当记录法:在标准附录A 规定的试验台上,采纳相应的电测量装置,利用传 感元件取 : 得减振器活塞速度和相应的阻力信号;将该 而直截了当获'得减振器的速度特性。

自动变速器台架试验方法综述

维修检测试验台应具备以下主要功能:

工况下, 对各液压阀和电磁阀的压力进行测量, 以

a) 可以对待修的国内外多种自动变速器进行故 判断其工作状况是否正常。但是采用电动机也有一

障分析试验;

定的缺陷: 由于电动机不能提供足够大的扭矩, 而

b) 对维修后的自动变速器进行性能测试;

使得被试变速器在试验台上无法进行失速等试验,

模拟;

理, 采用变频调速电动机代替发动机来实现对自动

f) 对从各传感器传来的信号进行处理, 并可以 变速器的检测的。需要强调指出, 对于电控自动变

对所得曲线进行分析;

速器的检测, 还需要有各种变速器控制模块的数据

g) 根据需要将数据、图表输出打印。

( 见图1, 图2) 。

2 自动变速器维修检测试验台的测试原理

3.3 控制系统

[6] 胡年. 自动变速器维修中的检查试验方法[J]. 汽

自动变速器维修检测试验台的控制系统用来实 车技术, 2001, ( 6) : 34- 37.

现对被试变速器的实时控制, 以便模拟变速器不同 [7] 万茂松, 闵永军. 自动变速器试验台的设计[J].

的工况从而可以对自动变速器进行检测, 此外控制 林业机械与木工设备, 2002, 30( 11) : 17- 19.

59

表1 加载设备的性能比较

[2] 陈家瑞, 等. 汽车构造( 下册) ( 第二版) [M]. 北

测功器型式 加载稳定性 远距离控制

价格 自身转动惯量 低速制动力矩

回收能量

直流电机 较好 简便 高 大 大 能

电涡流 较好 简便 中 较小 大 不能

水力 好

复杂 低

较小 小

不能

京: 人民交通出版社, 1994. [3] 乔向明, 等. 汽 车 自 动 变 速 器 结 构 原 理 与 使 用 维修[M]. 北京: 人民交通出版社, 2000. [4] 赵显新. 自动变速器构造与维修[M]. 辽宁: 辽宁 科学技术出版社, 1999. [5] 陈虎毅. 一种新型传动装置综合试验台[J]. 汽车 研究与开发, 2000, ( 5) : 41- 43.

机械式汽车变速器综合试验台实验方法及故障诊断

机械式汽车变速器综合试验台实验方法及故障诊断

张永强

【期刊名称】《实验室科学》

【年(卷),期】2015(018)001

【摘要】对重型汽车机械式汽车变速器进行研究,模拟整车机械式汽车变速器性能、寿命、台架实验及台架实验故障诊断,介绍了汽车机械式汽车变速器综合试验台的

结构、原理、综合试验台实验类型、数据采集以及主要构件扭矩传感器的结构、工作原理,并且着重说明试验台实验安装、实验方法和实验过程中的故障诊断,对机械

式汽车变速器综合试验台实验方法的研究和实验过程中故障诊断分析是非常重要的,有利于机械式汽车变速器和重型汽车的研究及以后的发展.

【总页数】3页(P52-54)

【作者】张永强

【作者单位】中国重汽集团大同齿轮有限公司技术中心,山西大同 037305

【正文语种】中文

【中图分类】TH69

【相关文献】

1.汽车变速器综合试验台的研制 [J], 苗鸿宾;乔峰丽;程志刚

2.汽车变速器机械性能综合试验台的研制 [J], 邓杰;高月华

3.基于模糊综合评判的试验台故障诊断方法 [J], 杨贺;冯志刚;李晓明

4.基于模糊综合评判的试验台故障诊断方法 [J], 杨贺;冯志刚;李晓明

5.汽车变速器系统综合试验台的分析研究 [J], 廖军

因版权原因,仅展示原文概要,查看原文内容请购买。

汽车零部件检测标准汇总表

防止转向机构对驾驶员的伤害

性能

座椅总成性能 座椅强度

B28 4160 轿车背门撑杆试验方法

GB/T13061-1991 汽车悬架用空气弹 簧橡胶气囊

QC/T 629-1999 汽车遮阳板

EQCT-159-1999 汽车制动气室台架试 验方法

EQC-193-1999 汽车制动气室技术条件

CCAP/SB 538.1-2001 产品技术要求

GB12732/T-1996 汽车 V 带

2 V带

3 4

5

1 2 汽车 3 4 转向盘 5 6 1 2 3 车辆 4 用橡胶 5 密封条 6 7 8

汽车

燃油箱 1

(塑

料)

车辆 用植绒 1

密封条 1

车辆 2

伸长率 耐高温 耐低温 疲劳寿命 外观 热性能 受力变形 表面硬度 耐溶剂 摩擦性能 硬度 拉伸性能 撕裂性能 压缩永久变形 脆性温度 热空气老化 耐臭氧 污染性、耐候性

车前照灯的统一规定

ECER31 关于批准发射非对称近光或远

光或两者兼有的卤素封闭式(HSB )机

动车前照灯的统一规定

三角警告牌光度

ECER112 ECE R98 关于批准装用气体放电光源的

机动车前照灯的统一规定

ECE R99 关于批准用于已通过认证的机

动车的气体放电灯具的气体放电光源的

统一规定

15 16 17 18 19 20 21 22

4

用点燃式发动机汽车排气污染物排放限

发动机

车排气污染物

值及测量方法

GB/T17692-1999 汽车用发动机净功率

5

发动机净功率

测试方法 ECE R85 发动机净功率

机械式汽车变速箱试验方法与应用

机械式汽车变速箱试验方法与应用作者:张保利来源:《环球市场》2017年第03期摘要:汽车工业是我国国民经济五大支柱产业之一,汽车变速箱是汽车传动系统的重要组成部分,其性能的优劣直接影响到传动系统的性能,关系到整车的动力性、燃油经济性及驾驶舒适性等方面的性能。

机械式汽车变速箱试验台是变速箱装配完毕后其性能检测的最关键设备,为了在测试中更接近变速箱的工作实况,需要重点加强对其的研究。

基于此本文分析了机械式汽车变速箱试验方法与应用。

关键词:机械式汽车;变速箱;试验方法;应用引言中国经济持续向前发展,国民经济收入水平逐步提高,人们对汽车的需要日益增多,汽车开始进入越来越多的家庭。

在汽车需求增加的大环境下,作为一种大批量生产的、结构复杂、使用条件多变的高性能产品,任何设计或者制造的缺陷都可能造成严重的后果,甚至直接危及人们的生命安全。

因此,汽车试验在汽车制造业中的地位尤为重要。

本文主要分析了汽车变速箱试验方法,以期提供一些借鉴。

1、汽车变速箱同步器试验要求标准JB3987-85《汽车机械式变速器台架试验方法》中规定了有关同步器性能和寿命的台架试验方法如下:变速箱输出轴(二轴)采用电机驱动模拟实际汽车行驶速度,二轴上安装惯性飞轮模拟汽车的行驶惯量;变速箱输入轴(一轴)安装所匹配的离合器从动盘总成作为同步部分惯量;自动换挡机构复现驾驶员换挡动作,换挡速度和换挡力量要求精确可调。

在换挡过程中实时采集换挡力、同步扭矩、一轴转速、二轴转速、挂挡位移,根据这些特征参数对同步器性能进行评价。

在汽车实际运行工况下,为保证试验是在符合汽车实际运行的工况下运行,通过准确测量换挡过程中同步器的各项特征参数进行性能分析和寿命评价,否则将严重影响这些参数的真实性。

在试验换挡过程中同步器摩擦锥面接触,在换挡力的作用下产生摩擦力矩,由此力矩的作用使得二轴和一轴转速趋于一致,在两者转速相同的瞬间,同步过程结束,摩擦力矩消失,同步摩擦力矩的产生和消失是同步阶段试验使得驱动电机转速变化的主要原因。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中华人民国机械工业部部标准QC/T 568—1999汽车机械式变速器台架试验方法代替JB 3987—85本标准适用于载货汽车(不包括微型载货汽车),越野车,客车所使用的机械式齿轮变速器。

对于采用八档以上带付变速器的多档变速器只适用于主变速器。

1 总则1.1 试验项目本标准包括如下试验项目:a.变速器传动效率试验;b.变速器噪声测量;c.变速器动态刚性试验;d.变速器静扭强度试验,e.变速器疲劳寿命试验;f.换档齿轮齿端冲击磨损试验;g.变速器同步器性能和寿命试验。

1.2 试验项目选择1.2.1 新设计或有重大改进的变速器定型试验至少做1.1条中的a.b.d.e. g项。

1.2.2 在进行产品质量考核或评比时,至少做1.1条中的b.e. g项。

1.2.3 生产厂可根据对产品的要求和试验目的,选择c.f试验项目。

1.3 试验样品1.3.1 试验样品应随机抽取。

1.3.2 样品数量性能试验:样品1~2件。

可靠性和寿命试验:样品不少于3件。

1.3.3 样品准备试验前,根据试验项目的要求,对试验样品进行原始数据测量并记录。

1.4 磨合规在做变速器效率和寿命试验前,应对试验样品进行磨合,其规如下:c.各档齿轮磨合时间为t=2h;d.润滑油及油量按设计要求确定;e.磨合时油温为80±10℃;f.磨合后应进行清洗更换润滑油。

1.5 试验报告试验完成后按下列容编写试验报告:a.试验名称;b.试验根据;c.试验目的;d.试验项目;e.试验方法;f.试验结果处理及分析。

2 变速器传动效率试验2.1 试验设备及装置推荐采用开式变速器试验台,试验装置有驱动电机、吸功装置(推荐采用电涡流测功机)扭矩传感器,扭矩转速测量仪等。

2.2 试验条件)取五种值,即分别为所匹配的发动2.2.1 试验载荷:第一轴输入扭矩(M1机最大扭矩的20%、40%、60%、80%、100%。

扭矩测量偏差不大于±0.5%。

),在所匹配的发动机怠速至最大功2.2.2 试验转速:第一轴输入转速(n1率时的转速围均匀取五种转速(其中应包括最大扭矩时的转速)。

转速测量极限偏差不大于±5r/min。

2.2.3 试验油温为40、60、80、100℃,油温测量偏差不大于±1℃2.2.4 润滑油的牌号和油量按设计规定。

2.3 试验程序2.3.1 将磨合后的变速器重新加注润滑油,并正确地安装在试验台上。

2.3.2 选定试验油温,测量在某一转速时,不同的输入扭矩情况下和某一扭矩时,不同的输入转速情况卞的各档的传动效率。

2.3.3 改变油温,按2.3.2测量各档在该油温下的传动效率。

2.4 试验结果处理2.4.1 根据试验结果,绘制某一档位和某一油温情况下,变速器效率与扭矩、转速的关系曲线。

2.4.2 由效率曲线确定在80±5℃油温,所匹配的发动机最大扭矩及最大扭矩时的转速工况下的各档效率,并做为各档效率的评价指标。

变速器的综合效率以在该工况下的各档效率的均值表示。

3 变速器噪声测量3.1 测量条件3.1.1 测量场所3.1.1.1 在消声室测量。

3.1.1.2 在无消声室情况下,测量时应选在本底噪声和反射声影响较小的室进行,测量场地周围2m之不得放置障碍物,测量试验台与墙壁之间的距离不得小于2m。

3.1.2 试样安装被试变速器按实际使用条件安装,安装应有足够的刚度,变速器输入轴的轴心线距地面的高度不得小于400mm。

3.1.3 第一轴输入转速为n1=0.8nN(nN为所匹配的发动机最大功率时的转速),旋转方向与使用工况相同。

3.1.4 载荷为空载。

3.1.5 润滑油和油量应符合制造厂规定,油温为60±5℃。

3.1.6 测点3.1.6.1 在被测变速器的左、右、上、后布置四个测点,左、右、后三个测点的高度应与变速器输入轴轴心线等高。

每个测点上布置的声级计都以零入射对准被测面。

3.1.6.2 测点到变速器外壳的距离;由变速器壳体外廓的最大轴向尺寸确定,其各测点距离按表1规定。

3.2 测量仪器3.2.1 噪声测量使用精密声级计,在使用前应检查电池电压并对仪器进行校准。

3.2.2 其他测量仪器按使用说明书标定。

3.3 测量程序3.3.1 本底噪声的测量在正式测量变速器噪声之前应先测量本底噪声,测量方法是:在被测变速器在试验台上安装之前,按3.1.6规定,布置声级计,试验台按3.1.3规定的转速运转,各声级计测得的噪声即为本底噪声。

3.3.2 将磨合后的变速器按3.1.2规定安装在试验台上,按3.1.6规定布置声级计。

3.3.3 将变速器升温,使油温符合规定。

3.3.4 将变速器接入空档或其他各档位,第一轴输入规定转速,待转速稳定后,测量并记录各档位的噪声值。

3.3.5 读数:一般使用“A计权网络”和“快档”读数。

当表头指针摆动大于3dB时改用“慢档”。

3.4 测量结果处理3.4.1 当使用“决档”或者“慢档”时,若表头指针摆动小于3dB时,应取上、下限读数的平均值。

3.4.2 当使用“慢档”时,指针摆动大于3dB时,应取上、下限读数的均方根值。

3.4.3 测量值的修正当被测变速器各测点所测的噪声值与该点的本底噪声值之差小于3dB时,该测量值无效,等于3dB到10dB时,按表2修正。

3.4.4 变速器各档的噪声以四测点中最大读数并经修正后的值作为各档的噪声值。

4 变速器动态刚性试验4.1 试验设备及装置试验装置一般可由驱动电机、减速器、扭矩传感器、(它们也可以用扭力机取代),低速测功机,百分表等组成。

在满足试验条件的情况下,也可以在闭式变速器总成试验台上进行测定。

4.2 试验条件4.2.1 试验载荷为M1=Memax。

4.2.2 试验转速取n1=5~10r/min。

4.2.3 除直接档以外,其他前进档均应测定。

4.2.4 测点的确定第一轴选3~4个部位,第二轴、中间轴各选4~5个部位,部位间的距离应相等。

4.3 试验方法4.3.1 将变速器每根轴的被测部位磨光,如是花键或齿圈部位,可压上套环,压后磨其外圆。

4.3.2 在变速器壳体和变速器盖上打孔,以便安装百分表。

4.3.3 将变速器正确安装在试验台上。

在每个部位上安装两个百分表(分别测轴在该部位的水平和垂直方向相对地面的位移)。

在变速器壳体四个轴承支承位置各安装2个百分表(分别测水平和垂直方向上的位移)。

测定时,允许分几次安装测量。

4.3.4 施加予加载荷,其载荷不大于最大试验载荷M的5%,消除间隙并将1百分表调零。

4.3.5 开机,缓慢加载,待载荷稳定后,测量并记录各百分表的读数。

4.4 试验结果处理4.4.1 根据测量结果分别计算出各个轴在轴线平面相对变速器壳体的垂直和水平方向的位移。

4.4.2 绘制轴在轴线平面的垂直和水平方向的变形曲线,由此求出轴的挠度值及任意位置的位移或倾角。

4.4.3 计算中间轴和第二轴在轴线平面的最大分离量。

5 变速器静扭强度试验5.1 试验设备及装置用扭力机组合的静扭试验台,测试仪器有x—y函数记录仪、角位移传感器及拉压力传感器等。

5.2 试验条件5.2.1 变速器的支承和安装应与在汽车上的支承和安装状态相同。

5.2.2 输入轴和输出轴只承受扭矩,不允许有任何附加弯矩作用。

5.2.3 试验时,齿轮应全齿啮合,轮齿受载工作面与汽车前进工况相同。

5.2.4 扭矩测量偏差不大于±1%。

5.3 试验程序5.3.1 对所用的仪器、仪表进行标定、调整。

5.3.2 将变速器接入某一档位,开机加载,直到出现损坏为止,记录出现损坏时第一轴的输入扭矩及转角。

若轮齿出现折断,转过120°后再试验,一个齿轮测三点,取平均值。

5.4 试验结果处理由下式计算强度后备系数K16 变速器疲劳寿命试验6.1 试验设备及装置试验设备一般采用开式总成试验台或闭式总成试验台,可采用液压加载装置或其他加载装置,用扭矩转速测量仪监视。

6.2 试验条件6.2.1 第一轴输入转速为所匹配的发动机最大扭矩时的转速,当发动机最大扭矩时的转速接近或小于1450r/min时可取1450r/min。

6.2.2 润滑油及油量应符合制造厂规定。

6.2.3 试验油温为80±10℃或按设计工作油温确定。

6.2.4 第一轴输入扭矩和试验循环次数(输出轴)应符合表3规定。

试验扭矩测量偏差不大于±1%。

注:表中带括号的数值为配质量在6t以下的轻型车上所使用的机械变速器。

6.3 试验程序6.3.1 变速器磨合后,换油清洗,重新加注润滑油。

6.3.2 将变速器正确安装在试验台上。

6.3.3 试验采用排档循环试验方法,每一变速器重复进行10个试验循环,每一试验循环从低档开始做,逐次向高档转换。

直接档和超速档可不做试验。

前进档完成10个试验循环后,倒档运转2h。

注:对于要求循环入数较高的档位,允许在每一试验循环里重复一次,如五、六档变速器,各档试验顺序为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅲ、Ⅵ。

6.3.4 每一档位的每一试验循环的循环次数取其总的循环次数的1/10,并根据输入转速和变速器速比确定每一试验循环的台时数。

6.3.5 在完成上述规定的总循环次数后,检查变速器损坏情况并做记录。

7 换档齿轮齿端冲击磨损试验7.1 试验设备和装置推荐采用变速器换档试验台,换档机构可采用液压:气动或机械式装置驱动。

7.2 试验条件7.2.1 试验对象为变速器直齿滑动齿轮和啮合套式齿轮。

7.2.2 变速器输出轴的输入转速按式(2)确定7.2.3 润滑油及油量按设计规定。

7.2.4 试验油温为60±5℃。

7.2.5 换档频率应依据试验设备及换档的档位情况而定。

7.3 试验程序7.3.1 试验前用精密天平称量被试件的质量,用精密卡尺测量试件的齿长。

7.3.2 被试变速器第一轴上安装所匹配的离合器从动盘总成,保证同步部分的惯量与实际工况相符。

7.3.3 换档方式可采取相邻两挡间交替换档或单向换档。

7.3.4 完成规定的换档次数以后,测量试样的磨损量。

7.4 试验结果处理7.4.1 计算试验前后试样的质量(重量)差值。

7.4.2 计算试验前后试样齿长的变化量。

8 变速器同步器性能和寿命试验8.1 试验设备及装置试验设备一般采用换档试验台或专用的同步器性能试验台。

换档机构可采用液压、气动或者机械装置。

测量仪器采用各种传感器,应变仪及示波器等。

8.2 试验条件)按本标准7.2.2规定确定。

8.2.1 变速器输出轴的输入转速(n28.2.2 换档频率为10次/min。

8.2.3 润滑油和油量同7.2.3规定。

8.2.4 油温同7.2.4规定。

8.2.5 换档力根据同步器设计时的计算值确定。

8.2.6 变速器第一轴上安装所匹配的离合器从动盘总成做为同步部分的惯量。