动力电池包载荷谱虚拟迭代分析

动力锂离子电池稳态特性参数Map建模与仿真

390收稿日期:2008-10-19基金项目:国家“863”计划项目资助(2007AA 11A103)作者简介:张华辉(1979—),女,浙江省人,博士生,主要研究方向为新型电源技术与应用。

Biography:ZHANG Hua-hui (1979—),female,candidate for Ph D.动力锂离子电池稳态特性参数Map 建模与仿真张华辉1,齐铂金1,庞静2,吴红杰1(1.北京航空航天大学机械工程及自动化学院,北京100083;2.北京有色金属研究总院能源材料与技术研究所,北京100088)摘要:提出并实现了一种车用动力锂离子电池稳态特性参数的数学模型,该模型针对混合动力车用8Ah 锂离子电池,选取对电池SOC 有重要影响的性能参数(电压、电流、温度等),设计相关实验(主要是倍率充放电实验和开路电压SOC 关系实验);应用实验数据,通过插值、拟合等方法补充实验缺省数据,建立电池稳态特性参数Map 图,用以估算电池的SOC ,对建立的Map 用实际工况曲线进行仿真。

仿真结果表明,应用建立的Map 图,对电池稳态SOC 查询估算的精度可以达到4%以内。

关键词:车用动力电池管理系统;电池稳态参数数学模型;SOC 估算;Map 图中图分类号:TM 912.9文献标识码:A 文章编号:1002-087X(2009)05-0390-05Map modeling and emulation of steady-state characteristic parametersof power Li-ion batteryZHANG Hua-hui 1,QI Bo-jin 1,PANG Jing 2,WU Hong-jie 1(1.School of Mechanical Engineering &Automation,Beihang University,Beijing 100083,China;2.Energy Materials and Technology Research Institute,General Research Institute for Nonferrous Metals,Beijing 100088,China )Abstract:A model of steady-state characteristic parameters of Li-ion battery was proposed to achieve SOC (State-of-Charge)estimation.The model was established on Li-ion battery which had a rated capacity of 8Ah used for HEV.Some fateful characteristic parameters for battery SOC estimation such as voltage,current,temperature,and etc,were chosen to constitute the Map.Some experiments (mainly multiple current charge and discharge tests and OCV-SOC tests)were designed to get these e the methods of interpolation and fitting to complement the absent data,and get the battery steady-state parameter SOC estimation Map.An emulation of Li-ion battery actual work was tested,and the results indicate that using the method to estimate SOC makes the precision under 4%.Key words:battery management system;battery-steady-state-parameter model;SOC estimation;Map电动车用动力蓄电池的管理中,蓄电池荷电状态(SOC )的估算是一项关键技术。

新能源汽车动力电池深度学习建模与预测

新能源汽车动力电池深度学习建模与预测近年来,随着全球环保意识的不断提高,新能源汽车市场的发展越来越迅速。

作为新能源汽车的核心部件之一,动力电池的性能和寿命直接影响着车辆使用的体验和成本。

因此,动力电池的深度学习建模与预测技术成为当前新能源汽车研究领域的热点之一。

一、动力电池的深度学习建模深度学习是机器学习的一种形式,可以通过多层神经网络对大规模数据进行建模和学习,实现自动提取数据的特征和分析数据的关系。

在动力电池的深度学习建模中,主要应用了卷积神经网络(CNN)和循环神经网络(RNN)等深度学习算法。

卷积神经网络主要用于图像等二维数据的处理,但在动力电池建模中同样有着极大的应用潜力。

通过对动力电池实时采集的电池电压、电流等数据进行预处理和清洗,将数据特征提取、组合和转换成为可供卷积神经网络处理的二维数据。

建立动力电池的二维图像表示,对动力电池状态进行实时监测和预测,可以有效地提高动力电池的使用寿命和性能。

循环神经网络主要用于时间序列数据的处理,在动力电池建模中也可以发挥巨大的作用。

动力电池的使用状态与时间密切相关,因此,通过对电池实时采集的温度、状态等数据进行处理和建模,可以建立电池使用状态与时间的关系模型。

利用循环神经网络对时间序列数据进行学习和预测,可以实现对动力电池使用寿命和性能的精准预测和优化控制。

二、动力电池的状态预测动力电池的状态包括电池的容量、健康状态、充放电状态等,对于新能源汽车的使用非常关键。

传统的电池状态估计算法主要基于电池的物理模型和电路模型,需要满足精度高、计算速度快等要求。

而深度学习建模技术则可以结合实时采集的大量数据进行学习和预测,不受电池模型精度的影响。

动力电池状态预测的核心在于数据的采集和预处理。

对于新能源汽车的动力电池,可通过CAN总线等系统实时采集电池电压、电流、温度等数据,并进行预处理和清洗。

通过对预处理后的数据进行深度学习建模和学习,可以实现对电池状态的实时监测和预测。

某电动汽车电池包强度仿真分析与优化

某电动汽车电池包强度仿真分析与优化作者:夏宇锋来源:《科学与财富》2019年第08期摘要:通过对某电动汽车电池包结构强度仿真分析,探测电池包强度薄弱区域,找出电池包在整车工况载荷下结构容易失效的风险点。

通过电池包结构改进优化,消除电池包结构风险点,保证电池包及整车强度安全。

关键词:电池包;CAE;强度;失效0 引言新能源汽车、智能化汽车、互联网汽车是目前汽车发展的三大主流方向。

据统计截至2017年,我国汽车保有量2.17亿辆,燃油汽车已成为能源消耗的主要领域,为解决能源危机,中国政府对新能源汽车发展高度重视并大力扶持。

汽车行驶时,路面的凹凸不平会使电池包受到振动载荷。

电池包强度需要满足国家强制检测标准GB/T 31467.3-2015《电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法》,电池包要经受X/Y/Z三个方向机械冲击载荷试验。

在工程设计阶段,若采用物理样机试验验证电池包结构强度破坏区域,开发周期不便于控制,经济成本也高。

使用CAE技术可以把试验时间压缩至原来的十分之一甚至百分之一,大大降低了开发成本,缩短了开发周期[1]。

当前,工程中常采用CAE技术进行电池包结构强度校核、改进,使开发周期和经济成本有利控制。

本文基于电池包的原始结构,按照试验工况,首先进行CAE结构仿真分析,探测电池包易破坏的风险区域,对风险区域提出结构优化改进方案,保证电池包的机械强度安全。

1 电池包CAE分析流程及建模1.1 CAE分析流程CAE技术的核心思想是结构的离散化[2]。

本文CAE分析流程如图1:1.2建立有限元模型(1)电池包三维模型处理电池包的初始三维模型如图2所示:(2)电池包三维模型几何清理清理电池包模型干涉问题,去除电池包模型中的尖角、圆角等细微特征,避免出现网格划分精度及网格畸异造成仿真结果失真。

(3)电池包载荷类型根据电池包国家强制检测标准GB/T 31467.3-2015《电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法》,电池包要进行机械冲击试验,因此电池包需要进行垂直Z方向3g,水平X方向4g及水平Y方向4g冲击载荷,如下表1所示。

虚拟试验载荷分析与试验验证研究

虚拟试验载荷分析与试验验证研究王长明;曹正林;彭亮;李云鹏;赵晋【摘要】基于某C级轿车实测数据在ADAMS/CAR中建立了整车多体动力学模型、虚拟台架模型和数字化路面模型,以台架和整车的实物试验工况为输入条件,通过虚拟台架试验分析和虚拟整车试验分析获取了整车级和系统级工作载荷,并利用实际试验结果对其进行验证.结果表明,虚拟试验分析所得载荷结果与实际试验结果在时域、频域和相对损伤趋势方面基本一致,该虚拟试验分析模型可为整车和系统级疲劳寿命分析和结构优化提供有效的载荷边界条件.【期刊名称】《汽车技术》【年(卷),期】2016(000)008【总页数】5页(P43-47)【关键词】虚拟试验;多体仿真;数字化路面【作者】王长明;曹正林;彭亮;李云鹏;赵晋【作者单位】中国第一汽车股份有限公司技术中心汽车振动噪声与安全控制综合技术国家重点实验室,长春130011;中国第一汽车股份有限公司技术中心汽车振动噪声与安全控制综合技术国家重点实验室,长春130011;中国第一汽车股份有限公司技术中心汽车振动噪声与安全控制综合技术国家重点实验室,长春130011;中国第一汽车股份有限公司技术中心汽车振动噪声与安全控制综合技术国家重点实验室,长春130011;中国第一汽车股份有限公司技术中心汽车振动噪声与安全控制综合技术国家重点实验室,长春130011【正文语种】中文【中图分类】U467主题词:虚拟试验多体仿真数字化路面目前,整车、系统和零部件疲劳寿命的评价方法主要有实物试验验证和虚拟试验验证2种,为减少台架试验和道路试验次数、缩短产品研发周期及降低研发成本,通常采用虚拟试验验证部分或全部替代实物试验验证。

本文以实车样件测试数据、台架三维模型和路面高程数据等为参数输入,在ADAMS/CAR中建立了某C级轿车整车多体动力学模型、虚拟台架和数字化路面模型,利用软件型虚拟试验技术中的半解析法和完全解析法[1~4]进行了后悬架系统虚拟台架静态、动态特性分析和虚拟整车模型数字化路面的试验载荷分析,并分别与台架试验结果和试验场路面的测试结果进行了对比,验证了该虚拟试验模型的分析精度。

电池包侧面碰撞仿真响应特性和安全性分析

第42卷第4期2020年12月南昌大学学报(工科版)Journal of Nanchang University( Engineering & Technology)Vol.42 No.4Dec.2020文章编号:1006-0456(2020)04-0386-06电池包侧面碰撞仿真响应特性和安全性分析董晴雯,王丽娟,陈宗渝,程晨,吴波(南昌大学机电工程学院,江西南昌330031)摘要:为了探究电池包箱体及其内部结构的安全性问题,结合企业某款纯电动汽车的电池包几何模型,采用均质化的建模方法建立包含电池箱体、电池模组、模组固定支架、连接螺钉、电芯连接铜片及其他结构件的精细化电池包有限元模型,并考虑电池包的实际安装位置,进行整车侧面碰撞仿真分析。

从车体结构、电池箱体、电池包内部模组等多个层面综合评价电池包碰撞安全性,结果表明,在侧面碰撞过程中电池包没有短路风险,满足法规中对碰撞后电池包安全性的相关要求。

关键词:纯电动汽车;碰撞安全分析;动力电池包;响应特性中图分类号:U469.72 文献标志码:AAnalysis of response characteristics and safety ofbattery pack side impact simulationD O N G Q i n g w e n,W A N G L i j u a n,C HE N Z o n g y u,C H E N G C h e n,W U B o(School of Mechatronics Engineering,Nanchang University,Nanchang 330031,China) Abstract:In order to explore the impact of the battery pack box and i t s internal structure on the safety of the battery pack,a modeling method as homogeneous was used to establish a detailed finite element model of the batterypack including the battery box,battery module,module fixing bracket,connecting screws,copper sheet connecting- battery core and other structural parts. A n d the simulation analysis of the vehicle,s side collision was performed. Comprehensively evaluated the safety of the battery pack from the car body structure,battery box,internal module of the battery pack,etc.The results showed that there was no risk of short circuit during the side collision,which metthe relevant requirements of the regulations on the safety of the battery pack after the collision.Key Words:pure electric vehicle;crash safety analysis;power battery pack ;response characteristics我国汽车行业发展还处于迅速发展时期,面临能 源紧缺和环境污染两大难题,在国家政策的支持下, 电动汽车获得迅猛的发展。

电动汽车电池包随机振动疲劳及优化分析

电动汽车电池包随机振动疲劳及优化分析作者:***来源:《时代汽车》2023年第19期摘要:电池包作为电动汽车重要的组成部件,路面传递的随机激励是电池包失效的重要原因。

本文根据有限元建模,单位载荷的应力响应求解及疲劳损伤的计算。

对电池包存在疲劳损伤值过大的情况,研究了通过提升电电池包模态频率以改善随机振动疲劳特性的优化思路。

最后再通过进行台架实验,验证了所分析思路和优化效果的有效性。

关键词:电池包随机振动疲劳功率谱密度近年来,汽车行业面临巨大变革,产业生产模式、竞争格局都在发生深刻变化,全球电动汽车销量再创新高,电动汽车将成为制造业核心竞争力提升中的重要一项。

由此可见,在市场及政策引导下电动车将替代燃油车成为主要的交通运输工具,其相关技术的开发也成为车企重点摸索的方向。

电池包系统作为不可缺少的核心部件,是车辆运行提供动力的心脏,其结构安全至关重要。

在车辆行驶过程过程中,受路面传递而来的外部振动载荷复杂,且随机性大。

因此,研究电池包在随机外部振动载荷下的结构特性,具有重要的工程意义[1]。

戴江梁等[2]基于随机振动理论与频域疲劳分析法,研究了电池包结构的失效机理。

王文伟等[3]基于三区间法计算了测试标准下电池包结构的振动疲劳特性。

孙小卯等[4]基于电池包动态特性,研究了电池包在振动过程中产生的疲劳问题。

本文将主要从电池包结构的随机振动疲劳方面进行分析研究。

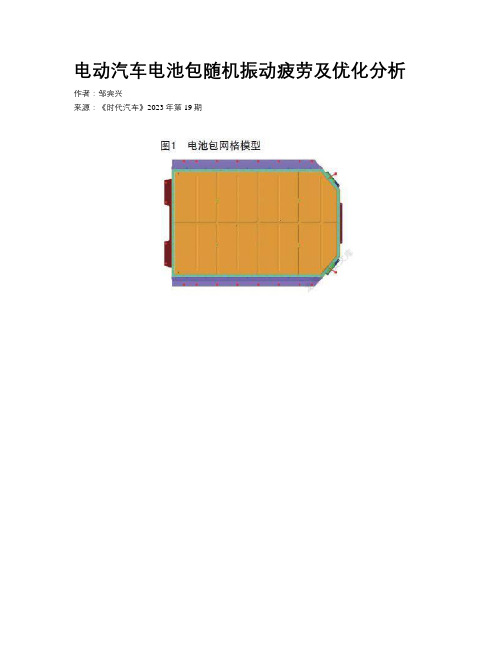

1 电池包模型建立本文研究的电池包结构主要包括了电池包箱盖,电池模组,箱体及电池包底板等,为提升计算效率,建模之前,将电池包中包含的线缆、接口、继电器等对电池包结构性能影响不大模块省略。

本文采用Hypermesh软件进行建模,建模过程中将尺寸较小的结构如圆角、翻边进行适当简化[5]。

电池包整个箱体材料为AL6061,电池包箱盖和底板材料为Al5083,电池包整体重量545kg。

电池包本体结构通过抽中面及壳单元对电池包进行网格划分,单元平均尺寸取8mm。

新能源汽车动力电池结构与检修 3-2常见车型的动力电池包

总容量

总能量

91.5 Ah

30.4 kWh

标称电压 332V

总重量

8

291 kg

能量密度 104.4Wh/kg

《新能源汽车动力电池系统检测与维修》

三、北汽新能源汽车 EV200 动力电池系统解读

(1)整车的技术参数要求 (2)车辆的功率及能量要求 (3)匹配的电芯、电池模块的结构组合、成组技术

动力电池的慢充、快充要求——电池倍率选择、充电机选择……

16

电池分成模块、模组、电池包;安装位置、定位、固定 ……

《新能源汽车动力电池系统检测与维修》

八、对动力电池性能的要求:

1、电池单体一致性:同一规格的电池的容量一致性、充放电过程中电量变化 与电压的变化一致性,放热一致性, 2、倍率充放电性能好,便于快充,便于大电流放电,满足大功率负载使用要 求自放电小,便于保存,充放电寿命长,

3、环境温度影响小,特别在低温环境使用。

4、滥用安全性,过充、过放、挤压、针刺、火烧、浸水、盐雾、潮湿、粉尘。 5、一个电芯包装外壳可以是一个电池单体;几个电芯并联(电极焊接)好, 包装外壳后也是一个电池单体;为了电池包布局方便,数个电池单体串联组 成模组;数个模组串联,包括各个控制环节,最终组成电池包。

电池包挤压分析

电池包挤压分析本例主要讲解对电池包进行挤压分析的相关流程。

1 问题设定新能源汽车电池包挤压分析的目的是采用FEA方法检验电池包是否可以满足国标对电池包挤压性能的要求,包括电池包在挤压过程中的结构变形、应力以及整体刚度等指标。

本案例是利用Abaqus2017来建模以及求解。

电池包构件电池包挤压几何模型(上下灰色的平板为刚体挤压板)部件的网格类型本案例用到的文件:Package_Compress_Test.cae2 分析过程把几何模型导入Abaqus/CAE之后,分别定义材料参数、截面属性并给各个部件赋予截面属性,定义装配体,划分网格等。

电池包的上下表面分别加了刚体平面,其中一个是用来限制电池包的移动,另一刚体面是用来施加位移模拟电池包的挤压过程。

材料参数如下:Cover为超弹性材料。

密度为1.1e-9 ton/mm3,超弹性为Mooney-Rivlian型,C10=2,C01=0.1,D1=0。

2.1 创建分析步创建一个新的分析步Step-1,Procedure type为General,求解器类型为Dynamic, Explicit, 然后Continue,设Time period为0.01s,采用Incrementation的默认设置。

为了加快计算速度,本模型采用质量缩放的方法。

在Mass scaling选项中点击Create,出现Edit Mass Scaling 选项,在Type勾选第二选项并填入相应参数,如下图。

2.2 建立接触在挤压过程中,电池包部件之间会发生接触,导致很强的非线性。

Abaqus不能自动识别接触,用户必须给予明确定义。

1.定义接触属性。

在Interaction模块下,点击Create Interaction Property, Name为默认,Type为Contact,然后Continue,在Edit Contact Property选Mechanical – Tangential Behavior,Friction formulation为Penalty,Friction Coeff为0.1,如下图。

基于虚拟迭代的轿车车身耐久性虚拟试验方法

基于虚拟迭代的轿车车身耐久性虚拟试验方法作者:吴泽勋张林波孟凡亮陈玉发来源:《计算机辅助工程》2014年第06期摘要:针对轿车车身开发过程中传统耐久性试验周期长、费用高且不容易在开发前期暴露风险的问题,采用虚拟试验方法,基于实测道路载荷谱并结合多体动力学及有限元仿真技术进行车身疲劳寿命预测.仿真结果与实测应变片台架试验结果一致性很好.该方法能够快速反映风险,大幅缩短开发周期、降低费用.关键词:汽车;车身;虚拟迭代;载荷谱;相对损伤;疲劳预测;台架试验;优化中图分类号: U463.8; TB115.1文献标志码: B0引言疲劳耐久性作为汽车性能开发过程中最重要的性能之一,几乎每种新开发的车型都需要对其考察.汽车企业对新车型疲劳寿命评估的传统方法都是利用实车在道路试车场进行路试.该方法虽然是最直接且最准确的,但测试时间十分冗长且人力和经费耗费巨大,即使发现问题往往也很难修改.因此,基于虚拟试验的疲劳一体化仿真手段越来越引起汽车厂家的重视.如何获取车身各连接点的真实载荷谱是车身虚拟疲劳分析过程中的关键步骤之一.国内外同行业大多数采用约束车身的方法生成载荷谱,往往忽略车身惯性的影响[12],导致车身连接点的载荷精度不高,模拟值与试验值趋势接近,但相对损伤对比往往相关10倍以上,严重影响车身疲劳分析的精度,尤其是连接点附近的焊点疲劳寿命值.福特公司使用固定车身加载驱动力进行载荷分解,但同时指出,若要得到较好的相关性结果,需要选择合适的通道和工况.[3]1车身疲劳分析流程针对上述问题,采用虚拟试验迭代驱动轿车车身进行耐久性分析,其中多体模型的虚拟迭代技术是实现这一目标的有效方法.以在路试场测量的轮心加速度和车辆内力载荷为输入,以Adams所创建的多体模型为载体,通过虚拟迭代的方法反求得到外部驱动载荷,并驱动多体模型仿真得到各部件的载荷谱.结合连接点的载荷谱,调用相应的疲劳损伤模型对白车身的疲劳寿命进行计算并与试验对比,与设计同步优化改进,从而建立一套较可行的、更符合真实工况的车身疲劳集成优化分析流程,见图1.图 1车身疲劳集成优化流程Fig.1Integrated optimization process of car body fatigue2虚拟迭代和载荷谱提取为保证汽车设计满足耐久性要求,在车辆开发初期进行试验场道路载荷谱采集,为后续的载荷分解和疲劳仿真提供必备的输入.在采集道路谱之前,要制定合理的采集计划,根据测试目的布置不同的采集通道.除在关键位置安装加速度、位移等传感器外,车辆的4个车轮均安装六分力仪,进行轴头上的3向力(Fx,Fy和Fz)和3向力矩(Mx,My和Mz)的测试,某路面下的Fz载荷谱测试数据见图2.图 2Fz载荷谱测试数据Fig.2Test data of vertical load spectrum of Fz采用与试验台架迭代方法近似的虚拟迭代仿真方法,运用FEMFAT VI迭代轮心的位移,结合其他5个方向轮心六分力载荷驱动整车动力模型.整车多体动力学模型见图3.图 3整车多体动力学模型Fig.3Dynamics model of whole vehicle模型中各参数均来自于试验测试,包括整车轴荷参数、硬点坐标、车轮定位参数、弹性阻尼元件特性和零部件质量等.为避免由于模型简化处理带来的多体动力学模型在计算时发生翻转或不收敛的问题,采用实测弹簧的位移作为期望信号,轮心的加速度、减振器的轴向力作为监测信号,迭代计算轮心的垂向位移,以此代替六分力仪测得的垂向力,并与其他5个六分力数据作为输入进行整车载荷分解,载荷分解过程见图4.[4]图 4载荷分解过程Fig.4Load decomposition process通过虚拟迭代计算得到的虚拟信号与试验测试信号的对比分析以确定分析的准确度.损伤值是评价疲劳寿命的一个指标.通常提到的“损伤值”是指“绝对损伤值”.如果对同一个部件在2种不同载荷下的疲劳进行分析,为评估2种载荷对部件疲劳性能的影响因素,可引入“相对损伤值”指标.该方法被引入至此只是为了进行相对比较:如果相对损伤值为1,说明2种载荷对疲劳的影响相同,即分析精度较高.各通道的相对损伤对比见图5,其中,期望通道为4个车轮轴的加速度通道和弹簧位移通道,监测通道为4个减振器通道.期望通道和监测通道与试验测试值的相对损伤值都分布在1附近,对比精度非常高.载荷谱分解的精度直接决定疲劳分析精度.图 5关键通道的相对损伤对比Fig.5Comparison of relative damage of key channels减振器载荷实测与分析结果时域对比见图6,模拟与试验信号几乎重叠,且相对损伤为1.1,可见分析与试验对比具有良好的一致性,模型精度很高,载荷谱可以满足疲劳分析要求.[3,5]a)减振器导杆的轴向实测与分析载荷时域对比b)时域对比的局部放大图 6减振器实测载荷与分析载荷对比Fig.6Comparison of measured loads and simulatedloads of vibration absorber3车身疲劳分析针对某轿车车身疲劳分析,需要先建立内饰车身模型,见图7.该模型主要包含车身以及用质量点简化的附件模型.通过惯性释放的分析方法得出单位力作用下节点的应力和焊点力.结合所分解的车身和悬架连接点的载荷谱,通过线性叠加的方法计算车身钣金和焊点在试验场载荷作用下的应力和力响应历程.[67]图 7内饰车身模型Fig.7Trimmed body model利用本文的疲劳仿真方法,可以在设计前期预测高损伤的风险位置,见图8,可知后轮罩与后地板搭接的焊点处损伤值为2.3,超过目标值1.图 8后轮罩与后地板搭接的焊点Fig.8Weld spot of joint of rear wheel with rear floor4试验相关性及其优化改进为验证疲劳分析结果的可信度,在车身减振器座处粘贴应变片进行试验,见图9.图 9减振器座贴片位置Fig.9Strain gauge position at vibration absorber base特别对比车身后减振器座上的应变片的应变时间历程,见图10.结果显示,仿真得到的应变时间历程与实测值相近程度较高,且相对损伤值为1.1,因此该分析精度满足项目支持需求.图 10减振器座贴片仿真与试验结果对比Fig.10Result comparison of simulation and test ofvibration absorber base设计早期同步的台架试验结果表明,后轮罩与后地板搭接的焊点处即分析预测的高风险位置,在试验接近尾声阶段出现焊点开裂,见图11,进一步验证分析结果与台架试验结果相关性程度较高.图 11台架试验开裂照片Fig.11Photo of crack in bench test利用同样的分析流程,针对高损伤处进行疲劳优化改进,优化局部焊点的布置,提高局部结构的抗弯能力.重新校核疲劳寿命后发现,风险位置的损伤降低到0.000 1,远低于目标值1,基本可以排除结构耐久路试风险.[810]5结论本文以某车型车身疲劳优化改进为例,将耐久性设计与疲劳仿真相结合,具有以下优点:1)为提高载荷精度,采用虚拟迭代的方法,有效解决车身惯性问题,提高载荷分解的精度,并结合疲劳分析软件计算车身的疲劳寿命,预测风险位置并进行合理改进,有效解决前期台架试验开裂问题,大大缩短研发周期.2)利用虚拟试验方法的车身疲劳优化流程能够有效解决试验问题,为后期车型的开发设计提供有价值的参考.参考文献:[1]吴利辉,陈昌明. 基于虚拟样机的白车身疲劳寿命研究[J]. 北京汽车, 2007(3):3033.WU Lihui.CHEN Changming. Study on fatigue life of body in white based on virtual prototype[J]. Beijing Automotive Eng, 2007(3): 3033.[2]ZHANG Linbo, LIU Hongling, ZHANG Hongtao, et al. Component load predication from wheel force transducer measurements[EB/OL].(20110412)[20131015].http:///2011010737.[3]TEEBE J C, CHIDAMBARAM V, KLINE J T, et al. Chassis loads prediction using measurements as input to an unconstrained multibody dynamics model[EB/OL].(20060403)[20131015].http:///2006010992.[4]WIRJE A, CARLSSON K. Modeling and simulation of peak load events using AdamsDriving over a curb and skid against a curb[EB/OL].(20110412)[20131015].http:///2011010733.[5]徐刚,周鋐,陈栋华,等. 基于虚拟试验台的疲劳寿命预测研究[J]. 同济大学学报:自然科学版, 2009, 37(1): 97100.XU Gang, ZHOU Hong, CHEN Donghua, et al. Virtual test rigbased study on fatigue life prediction[J]. J Tongji Unive: Nat Sci, 2009, 37(1): 97100.[6]ZHANG Y, XIAO P, PALMER T, et al. Vehicle chassis/suspension dynamics analysis: finite element model vs rigid body model[EB/OL].(19980223)[20131015].http:///980900.[7]PUCHNER K, GAIER C, DANNBAUER H. Combining FEMoptimization and durability analysis to reach lower levels of component weight[EB/OL].(20040927)[20131015].http:///2004320085.[8]VIDAL F A C,PALMA E. Fatigue damage on vehicle’s body shell: a correlation between durability and torsion tests[EB/OL].(20010305)[20131015].http:///2001011100.[9]肖志金,朱思洪. 基于虚拟样机技术的轻型载货汽车车架疲劳寿命预测方法[J]. 机械设计, 2010, 27(1): 5963.XIAO Zhijin, ZHU Sihong. Prediction method of fatigue lifespan of lightduty truck frame based on virtual prototype technology[J]. J Machine Des, 2010, 27(1): 5963.[10]da CRUZ J, do ESPRITO SANTO I, de OLIVEIRA A. A semianalytical method to generate load cases for CAE durability using virtual vehicle prototypes[EB/OL].(20031118)[20131015].http:///2003013667.(编辑武晓英)。

动力电池包箱体振动疲劳分析及优化

1310.16638/ki.1671-7988.2020.16.005动力电池包箱体振动疲劳分析及优化秦千富1,梁琴桂1,周文静2(1.广西艾盛创制科技有限公司,广西 柳州 545000;2.上汽通用五菱汽车股份有限公司,广西 柳州 545007) 摘 要:文章通过对某车型动力电池包箱体在振动试验中出现的疲劳断裂问题进行分析论证,建立了一种新的基于PSD 试验谱下的振动疲劳仿真分析方法。

结果表明:该方法下的仿真疲劳损伤位置与试验断裂位置一致。

经过对其进行方案优化后,该箱体结构满足振动疲劳性能并顺利通过振动试验。

这种基于PSD 谱振动疲劳仿真分析方法具有较强的工程实用性,为工程振动问题提供了风险预测、问题解决,缩短开发周期。

关键词:电池包箱体;PSD 谱;振动试验;振动疲劳中图分类号:U462.3+6 文献标识码:A 文章编号:1671-7988(2020)16-13-03Vibration Fatigue Analysis and Optimization of Power Battery BoxQin Qianfu 1, Liang Qingui 1, Zhou Wenjing 2( 1.AISN Innovation Design and Manufacture Co., Ltd, Guangxi Liuzhou 545000;2.SAIC GM Wuling Automobile Co., Ltd, Guangxi Liuzhou 545007 )Abstract: This paper analyzes and proves the fatigue fracture of the power battery case in vibration test, a new vibration fatigue simulation method based on PSD test spectrum is established. The results show that the simulated fatigue damage location under this method is consistent with the test fracture location. After the optimization of the scheme, the box structure meets the vibration fatigue performance and passes the vibration test successfully. This method of vibration fatigue simulation based on PSD spectrum has strong engineering practicability, which provides risk prediction, problem solving and shortens development cycle for engineering vibration problems.Keywords: Battery pack box; PSD spectrum; Vibration test; Vibration fatigue CLC NO.: U462.3+6 Document Code: A Article ID: 1671-7988(2020)16-13-03引言动力电池包作为电动汽车驱动能量的唯一来源,是电动汽车的核心。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10.16638/ki.1671-7988.2019.14.001动力电池包载荷谱虚拟迭代分析陈玉祥,熊飞,朱林培,刘雄(广州汽车集团股份有限公司汽车工程研究院,广东广州511434)摘要:采用ADAMS建立车身-电池包刚柔耦合多体动力学模型以及电池包系统的六通道虚拟试验台。

基于电池包实测载荷谱,通过虚拟迭代分析,各通道的相对损伤值接近1,验证了迭代计算的收敛性。

研究方法对电池包的结构疲劳分析和振动响应特性研究具有重要的参考价值。

关键词:电池包;载荷谱;虚拟迭代中图分类号:U469.72 文献标识码:A 文章编号:1671-7988(2019)14-03-04Virtual iterative analysisof load spectrum for traction battery packChen Yuxiang, Xiong Fei, Zhu Linpei, Liu Xiong( Guangzhou Automobile Group Co., Ltd. Automotive Engineering Institute, Guangdong Guangzhou 511434 )Abstract: The rigid-flexible coupled multi-body dynamic model of the body-battery pack system used for virtual test bench was established by using ADAMS.Based on the measured load spectrum of the battery pack, the relative damage value of each channel was close to 1 through virtual iterative analysis, which verified the convergence of iterative calculation.The research method has important reference value for the structural fatigue analysis and vibration response research of battery pack.Keywords: Battery pack; Load spectrum; Virtual iterativeCLC NO.: U469.72 Document Code: A Article ID: 1671-7988(2019)14-03-04前言电池包系统是电动汽车核心系统之一,电池包良好的结构力学性能是电动汽车具备安全性和可靠性的基础。

由于电池包的电化学特性具有危险性,同时载荷条件非常复杂,对电池包的结构可靠性提出了更高的要求。

电池包安全性问题也制约了新能源汽车产业的发展。

电池包常规分析,比如频谱分析、振动分析,往往与实际工况存在一定的出入,并不能真实反映电池包的真实受力和振动情况。

而电池包的测试周期长,成本高。

因此,开展电池包虚拟试验技术,进行载荷迭代分析是非常重要的。

本文以某电动汽车电池包为研究对象,通过结合实测道路谱的虚拟迭代技术对电池包的载荷谱进行准确预测,为开展电池包的结构疲劳分析和振动响应分析提供载荷输入。

首先,利用实际采集的电动汽车路谱,通过二十四通道加速度振动试验台,获得实车在综合循环路况下使用的动力电池包的道路谱。

其次,对电池包数模进行适当简化,建立包含壳体和模组的电池包有限元模型,通过模态分析,得到电池包柔性体模型。

采用车身等效质量块和柔性电池包连接,建立车身-电池包刚柔耦合动力学模型。

然后,在ADAMS软件中建立电池包六通道试验台,与车身-电池包刚柔耦合多体动力学模型组建迭代计算的虚拟振动试验台,通过迭代软件进行虚拟迭代计算,并通过信号比较验证迭代计算的收敛性[1]。

1 电池包道路载荷谱台架测试电动汽车包含众多的系统及部件,对每个部件都进行实作者简介:陈玉祥,就职于广州汽车集团股份有限公司汽车工程研究院,从事新能源汽车热管理分析。

3汽车实用技术4际道路载荷谱的采集是不现实的,为了真实地了解汽车及其零部件在使用环境下的状态,一般将实车采集的道路载荷谱加载在室内台架试验,通过台架试验获得其它部位的载荷响应。

电池包的安装空间紧凑,在不能布置传感器的位置,试验方法也不可行,而通过关键部位的实测载荷谱,利用虚拟迭代技术,便可以准确预测其它位置的载荷谱[2]。

将襄樊试验场获得的道路载荷谱用于二十四通道台架,模拟综合耐久试验,测量动力电池关键部位加速度信号,为虚拟迭代计算电池包载荷谱提供收敛性判断依据。

测试的车辆信息如表1所示。

表1 试验车辆信息试验车辆经过充分磨合,胎压正常,试验前动力电池电量达到80%以上。

装载质量参照 GB/T12534 第3章第1条规定,对悬架、刹车等进行检查,确保试验车辆状况良好、符合汽车道路试验规程。

试验过程如图1所示。

电池包和车身左右各有7个螺栓连接点,在左侧7个螺栓连接点布置加速度传感器,如图2所示。

以测点左1为例,测试获得的电池包载荷谱如图3所示。

图1 二十四通道加速度信号采集试验图2 电池加速度传感器布置位置图3 电池包测点1在Z 方向加速度2 虚拟迭代模型建立2.1 车身-电池包刚柔耦合建模电池包柔性体模型通过有限元软件计算得到,电池包柔性体需要与车身连接,在电池包网格处理时预留相应的连接点。

有限元模型建立采用精确的几何模型,本文采用HyperMesh 软件进行有限元前处理,几何模型导入分析软件后,对薄壁零件进行壳单元网格处理,先抽取板壳构件的中面,并对中面进行仔细检查,处理好容差间隙等,防止抽取的中面出现断裂问题,保证网格的质量。

为了使电池的结构与实际保持一致,对每个模组都进行详细网格划分,并确定好模组的连接方式。

在HyperMesh 有限元网格划分时,对不同部件进行特殊处理,电池包壳体采用壳单元网格,模组的网格进行局部细化,采用六面体网格。

通过ABAQUS 软件生成mnf 柔性体文件后,导入ADAMS 软件中生成电池包柔性体。

电池包模态中性文件如图4所示,蓝色显示主要为电池包的壳体,红色显示为某一模组。

图4 电池包模态中性文件车身用等效质量体替代,转动惯量与实车保持一致。

将电池包与车身螺栓连接点位置建立Interface Part ,把车身和电池包连接起来。

车身-电池包刚柔耦合模型如图5所示。

模型的组成,部件的空间分布,连接关系,位置等等,都需要尽可能的客观和准确。

图5 车身电池包刚柔耦合模型2.2 六通道试验台建模六通道虚拟试验台的力施加给车身,通过车身和电池包的连接,将载荷从车身传递到电池包,车身应考虑自身质量及转动惯量。

本文建立的六通道虚拟试验台如图6所示,其中垂向台柱有3个,纵向台柱1个,侧向台柱2个,能模拟六自由度运动。

六通道试验台是振动激励的源头,其自身的运动学关系非常重要,常常由于过约束问题导致系统迭代计算失败。

首先应正确定义试验台各部件之间的运动副,然后定义试验台陈玉祥 等:动力电池包载荷谱虚拟迭代分析5与电池包系统之间的连接通讯器,通讯器是模型数据传递的关键。

图6 六通道虚拟试验模型 2.3 虚拟迭代模型建立电池包与车身之间通过螺栓连接,从图2可知,电池包左右连接螺栓共有14个。

为了全面地反映受测部件的真实振动情况,提高测量的信噪比,选择电池包左测1、6、7螺栓安装点、 右侧1、4、5螺栓安装点为虚拟台架的连接点。

为了防止仿真仿真过程中可能出现的漂移和翻转等问题,采用位移和力混合驱动的方法作为输入的激励信号。

其中左1、7螺栓连接点和右1螺栓连接点为垂直Z 方向位移加载位置,左6螺栓连接点为前后X 方向力加载位置,右4、5螺栓连接点为左右Y 方向力加载位置。

六通道虚拟试验台激励点信息如表2所示。

表2 六通道虚拟试验台激励点信息通过前面分析,在ADAMS/Car 环境下,分别建立了车身-电池包刚柔耦合多体动力学模型和六通道试验台架,并确定好了连接点位置及激励加载方式。

然后通过子系统建立装配组合,建立电池包载荷谱虚拟迭代模型。

基于虚拟试验台的电池包系统多体动力学模型如图7所示。

验证车身电池包系统多体动力学模型各部件及总质心位置、质量、转动惯量等与实际模型保持一致后,输出.adm 模型文件,并进行必要定义,为虚拟迭代软件的调用做好准备。

图7 车身-电池包六通道虚拟迭代模型3 虚拟迭代计算3.1 计算过程及结果基于电动汽车车身-电池包六通道虚拟迭代模型,结合获取的电动汽车电池包道路谱,通过虚拟迭代求解得到电池包的载荷谱。

虚拟迭代是不断调用多体动力学模型进行计算的过程,通过ADAMS 和迭代软件联合求解,在迭代软件中设置正确的求解环境,并关联正确的读写路径,迭代软件就可以调用ADAMS 软件的模型进行迭代计算。

在ADAMS 生成.adm 模型文件前,需在ADAMS 界面中通过Spline 为模型定义输入、通过Request 定义输出。

定义的输入就是表2所述的激励信号,5个响应通道设置如表3所示,设置采样频率256Hz ,与实测数据采样频率一致。

响应点位置与室内试验台测试点位置一致,以便进行响应信号和目标信号的对比[3]。

表3 响应测点位置及信息为了得到系统的响应传递函数,先通过Pink noise 噪声进行输入,得到系统的响应,通过噪声及多体模型的响应之间的关系便可以计算得到系统的传递函数。

噪音信号通过在频域定义的振幅特性来生成,Number of blocks 数量依赖于工程经验,采取系统默认Proposal 值[5]。

在虚拟迭代软件中设置输入信号及通道信息如图8所示,输出信号及通道信息如图9所示。

图8 输入通道设置图9 输出通道设置 3.2 迭代结果分析定义好迭代所需要的各参数后即可进行虚拟迭代计算,计算过程中实时监测响应信号和目标信号的相对损伤值,确认迭代的收敛性,如果各通道信号的相对损伤值偏离1,需要重新检查输入输出信号[5]。

本文车身-电池包多体动力学模型在进行6次迭代后,相对损伤值最小值为0.83,最大值为1.46,各通道迭代趋于收敛,相对损失值随迭代次数变化如图10所示。

汽车实用技术6图10 相对损伤随迭代次数的变化图11是左1螺栓位置的响应加速度信号和目标加速度信号在时域的对比,图12是信号局部放大结果的对比。

图13是左1螺栓位置响应加速度信号和目标加速度信号在频域的对比。

图11 左1加速度信号时域对比图12 左1加速度信号时域局部对比通过图11和图12加速度的响应信号与目标信号的时域对比,信号的峰值和相位保持一致。