挖掘机载荷谱模拟及动臂动态分析

70吨大型液压挖掘机动臂有限元分析

70吨大型液压挖掘机动臂有限元分析一、动臂计算工况挖掘机在工作过程中,作业对象千变万化,土质及施工现场也各异,其工作装置运动与受力情况比较复杂。

故选择了最危险工况来进行强度校核。

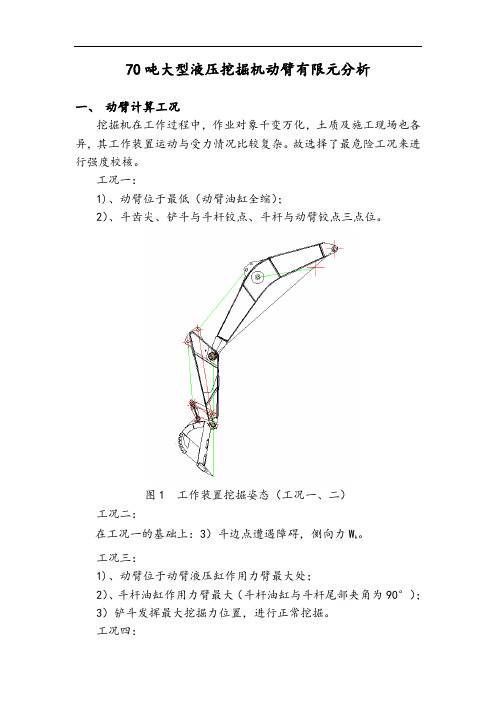

工况一:1)、动臂位于最低(动臂油缸全缩);2)、斗齿尖、铲斗与斗杆铰点、斗杆与动臂铰点三点位。

图1 工作装置挖掘姿态(工况一、二)工况二:在工况一的基础上:3)斗边点遭遇障碍,侧向力W k。

工况三:1)、动臂位于动臂液压缸作用力臂最大处;2)、斗杆油缸作用力臂最大(斗杆油缸与斗杆尾部夹角为90°);3)铲斗发挥最大挖掘力位置,进行正常挖掘。

工况四:在工况三的基础上:3)斗边点遭遇障碍,侧向力W k。

图2 工作装置挖掘姿态(工况三)三、斗杆受力分析1)、斗杆铰点载荷的确定①计算工况一:θ1=-41.68°,θ2=131.684°,θ3=180°。

从重庆大学反铲分析软件中提取进行有限元分析所需要的数据:动臂缸作用力为:-927.87kN;斗杆缸作用力为:423.386KN;铲斗缸作用力为:318.225kN;动臂油缸铰点:Rx=915.301 kN;Ry=150.391 kN;斗杆油缸铰点:Rx=264.623 kN;Ry=330.5 kN;斗杆动臂铰点:Rx=-370.888 kN;Ry=-376.969 kN;图3挖掘工况一、二示意图②计算工况二:在工况一的基础上,加上侧齿障碍产生的弯矩和扭矩,及侧向力W k=23.638 KN。

③计算工况三:θ1=4.504°,θ2=111.993°,θ3=151.371°。

图4 挖掘工况三示意图从重庆大学反铲分析软件中提取进行有限元分析所需要的数据:动臂缸作用力为:-927.87 kN;斗杆缸作用力为:834.065 KN;铲斗缸作用力为:584.42kN;动臂油缸铰点:Rx=656.101 kN;Ry=656.106 kN;斗杆油缸铰点:Rx=832.213 kN;Ry=55.55 kN;动臂斗杆铰点:Rx=-1046.18 kN;Ry=20.38 kN;④计算工况四:在工况三的基础上,加上侧齿障碍产生的弯矩和扭矩,及侧向力W k=15.165 KN。

液压挖掘机工作循环数学建模与动态特性分析

03

动态特性分析

动态特性研究方法

建立数学模型:通过建立液压挖掘机的数学模型,分析其动态特性 仿真分析:通过仿真软件,对液压挖掘机的动态特性进行仿真分析 实验验证:通过实验,验证液压挖掘机的动态特性 优化改进:根据分析结果,对液压挖掘机的动态特性进行优化改进

挖掘机的动力学分析

挖掘机动力学模 型:描述挖掘机 运动和受力的数 学模型

预测液压挖掘机的工作性能 优化液压挖掘机的设计参数 提高液压挖掘机的生产效率 降低液压挖掘机的生产成本

在使用阶段的应用

预测挖掘机的工作性能 优化挖掘机的工作参数 评估挖掘机的故障风险 提高挖掘机的工作效率

在维护阶段的应用

预测故障:通过数学模型预测液压挖掘机可能出现的故障 优化维护计划:根据数学模型优化维护计划,提高维护效率 监控设备状态:通过数学模型监控液压挖掘机的工作状态,及时发现问题 提高设备利用率:通过数学模型提高液压挖掘机的利用率,降低维护成本

动力学方程:描 述挖掘机运动和 受力的微分方程 组

动力学分析方法: 数值积分法、有 限元法等

动力学分析结果: 挖掘机在不同工 况下的运动和受 力情况

动态特性的影响因素

液压系统的压力和流量 挖掘机的工作循环模式 挖掘机的结构设计和材料选择 工作环境和操作条件

动态特性的优化策略

优化液压系统的 压力和流量

液压挖掘机工作循环的数学建模与动态特性分析还可以为液压挖掘机的故障诊断和维修提供参 考。

对未来研究的建议

深入研究液压挖掘机的工作循环数学建模,提高模型的准确性和可靠性 研究液压挖掘机的动态特性,提高其工作效率和稳定性 研究液压挖掘机的节能减排技术,降低能耗和排放 研究液压挖掘机的智能化技术,提高其自动化和智能化水平

挖掘机动臂有限元模态分析

中 图分 类 号 :H1 ,U 2 文 献标 识码 : T 6T 6 1 A

挖掘机工作装置的传统设计多采用静力计算确定工作装置

当系统的 自由度很大时对这样一组耦合方程进行求解将非 模态分析方法就是以无阻尼的各阶主振型所对应的模态 的受力 ,依靠 安全系数的选取保证其强度及 可靠性的经验方法 , 常困难 。 1解耦 , 变成各个独立的微分方程 。 对 而未能充分考虑其工作 过程 中所受动态载荷带来 的冲击与振动 坐标来 代替物理坐标使式( ) 问题 。挖掘机作业过程中工作装置时刻处于振动之 中, 且其振动 式() 1 进行拉氏变换后得到: 怕【] ) ()_ ) () s c+ { s }( } 2 陶 x 5

r dotntos e w i r asltfens adpat a rs i i .tatte o e 5moe r i u i w t s hc ae boue rees n r i etco A s. r1 dsae e t a h c c l rtn l h f aotdadetn e.sihrn eunyadm i ir i oeirve e.h td rvdsi— dpe n xeddI n eetrqec n anv a o m d s eiw dTes y poie m— t f b tn u p r t oe p a eefr ayio m cv o, dipoiefu dt no eaa s — ot dl a m tro l sf a o e aa ra t rvds on ai t l i o d n a m r n a s r f x t n o f h n y sf y n ip r r neadot i i rcua ya i caat ii frt m o cv o dte m f a c e omac i z o o s utr dn c hr esc o ea e aa ra n p m a nf t t l m c r ts h r f x t n h

挖掘机动臂动态应力测试及优化设计

挖掘机动臂动态应力测试及优化设计

王经聪;季辉

【期刊名称】《建设机械技术与管理》

【年(卷),期】2012(000)006

【摘要】动臂是挖掘机直接承受工作载荷的主要承力部件,动臂的损坏通常是疲劳损坏,即为在实际工作应力远没有达到设计须用应力的情况下,由于长期的交替变载对工件造成的损坏,因此研究动臂的动态应力变化更具实际意义.本文通过实测挖掘机动臂结构强度影响最大的工况和载荷下的动臂的动态应力值,采集实测数据与有限元分析得出的数据进行比较,以此为基础对有限元分析的模型参数设置进行修正,达到有限元分析和实际实验结果相符合的目的,为动臂的优化设计提供有效的参考依据.

【总页数】5页(P102-106)

【作者】王经聪;季辉

【作者单位】力士德工程机械股份有限公司;力士德工程机械股份有限公司

【正文语种】中文

【相关文献】

1.关于某液压挖掘机动臂后支座结构的优化设计 [J], 凌媚

2.挖掘机动臂应力测试及优化 [J], 朱静波;罗一平;刘心田;赵礼辉;任红娟;陈复之

3.挖掘机动臂有限元分析与优化设计 [J], 易广建

4.基于RecurDyn和ANSYS的液压挖掘机动臂结构优化设计 [J], 管琪明;解思状;

贺福强;曹刚

5.液压挖掘机动臂有限元分析及优化设计 [J], 黄建娜;王璇;刘松林

因版权原因,仅展示原文概要,查看原文内容请购买。

挖掘机动臂运动分析

值 I0 , 时 动 油 长 L一云飞。 “aL 此 , 臂 缸 度 ‘ 了二歹 m 5 x

3 . 斗杆运 动 分析 .2 3 如下 图 3 -4所示 ,D 点为斗杆 油缸 与动臂 的饺 点,F点 为动 臂与斗

杆 的 铰 点 , E点 为 斗 杆 油 缸 与 斗 杆 的 铰 点 。

ao L C = a g= B U 材一 由图知a, U F , “ 二二 2 L = 。 : ,, = C a 一

故 图中几 何关 系知 : X, , ,cs , =X. +L ・oa, 2

. 3 6) ( 一 .… ( 一 7 . 3 )

Y 二 L-n Y十 , a1 s 2 i

二 3一 9 _( )

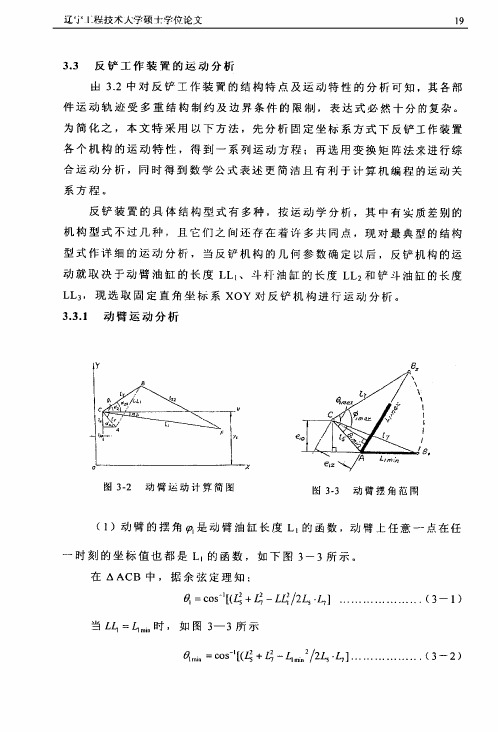

机 构型式 不过几 种 ,且它们之 间还存在 着许 多共同点 ,现对最典 型的结构 型式 作详细 的运动 分析 ,当反铲机构 的几何参 数确定以后 ,反铲 机构 的运 动就 取决 于动 臂 油缸的长 度 L , L、斗杆 油缸 的长度 L : L 和铲斗油 缸的长度 L3 L ,现 选取 固定直 角坐标 系 X Y对 反铲 机构进 行运动 分析 。 O 3 . 动臂运 动 分析 .1 3

户

习

d 4

fi olG i z , } d y y p l } m t

e s 丫

斌 习 嗽

乙, 川汤

图 32 动 臂运 动计 算简 图 -

图 33 动 臂摆角 范围 -

( )动臂的摆角o是动臂油缸长度 L 的函数,动臂上任意一点在任 I l i ,

为简化之 ,本文特 采用 以下方法 ,先分 析固定 坐标 系方式 下反铲工作装置 各 个机构 的运动 特性 ,得 到一系列 运动方程 ;再选 用变换矩 阵法来进 行综

合 运 动 分 析 , 同 时 得 到 数 学 公 式 表 述 更 简 洁 且 有 利 于 计 算 机 编 程 的运 动 关 系方程 。 反铲 装置的 具 体 结 构 型 式 有 多 种 ,按 运 动 学 分 析 ,其 中 有 实 质 差 别 的

挖掘机动臂的有限元分析

5 . 2工 况 二

挖掘机处 于停 机面最大挖掘半径处 , 铲 斗挖掘 , 铲斗在发挥 最 挖 掘机处于铲斗挖掘 , 铲斗在发挥最大挖掘力位置进行挖掘 。 大挖掘力位置进行挖掘。 经计算 ,工况二 中动臂 最大 变形量 为 2 . 3 1 3厘 米 ,最 大应 力 该位置 出现在斗杆油缸全缩 , 铲斗齿尖 、 斗 杆与铲斗铰 接点及 2 6 7 . 7 M P a , 与许用应力 3 4 5 MP a 相 比, 该工况位置的受力是安全 的。 斗杆与斗杆油缸铰接点这三点处 于同一直线上 , 且大臂油缸缩进使 5 - 3工 况 三 铲斗齿尖处于地面上。 工况三 中动臂最 大变形 量为 2 . 1 4 4厘米 ,最大应力 2 9 0 . 3 MP a , 1 . 2 工 况 二 与材料许用应力 3 4 5 M P a 相比, 该 工况位置 的受力安全 。 挖掘机处 于最深挖掘位置处 , 铲斗挖掘 , 铲 斗在发挥最 大挖掘 6 结 论 力位置进行挖掘。 根据 P r 0 , I Ⅵ E c H A N I A c A计算 可知 , 在三种 工况下 , 挖掘 机在工 此位置 出现在动臂油缸全缩 , 即动臂位 置最低处 , 此 时斗杆与 况三状态时, 即挖掘机处于动臂 、 斗杆最大受力位 置 , 挖掘机 动臂 的 斗杆油缸铰接点 、 斗杆与铲斗铰接点及铲斗齿尖在 同一直线上且垂 受力最大 , 这也和工程实 际相 符 , 工况 三位置挖掘机 动臂 的受 力依 直于挖掘面 。 然安全 , 由此可以得出 , 本挖掘机动臂结构完全符合结构强度要求 。 1 . 3 工 况 三 , 参考文献 大臂 、 斗杆处 于最 大受力位置处 , 铲斗在发 挥最大挖掘 力位置 【 1 1 康 海 洋. 液 压 挖 掘 机 动臂 结 构动 态分 析 [ D 1 . 进行挖掘 。 [ 2 】 杨彩红, 马永杰 . 基 于有 限元的挖掘机 动臂性 能优 化分 析[ J ] . 机械

基于Pro/E5.0和ANSYSWorkbench14.5的挖掘机动臂有限元分析

基于Pro/E5.0和ANSYSWorkbench14.5的挖掘机动臂有限元分析文章以反铲挖掘机的动臂为研究对象,对挖掘机最典型的几种工作状况进行分析,利用Pro/E和ANSYS Workbench两种CAE软件,先在Pro/E中建立了液压挖掘机动臂的三维模型,再对模型进行了强度分析和变形分析,给挖掘机动臂的设计提供了依据。

标签:挖掘机;工作装置;动臂;有限元前言挖掘机是工程建筑机械的主要机种之一,在建筑、交通、采矿、国防及城市建设等土石方施工中起着十分重要的作用。

随着应用范围的日益扩大,在设计理论和方法、分析和研究手段也有了质的飞跃。

本文利用PRO/E建立挖掘机的动臂模型,经Pro/E算出各铰点的受力情况,再利用ANSYS Workbench14.5对动臂的结构强度进行分析。

充分利用这2种CAE软件各自的特点,从而提高对问题的分析效率和计算精度。

1 动臂模型的建立反铲挖掘机的结构如图1所示,其工作装置主要有铲斗、铲斗液压缸、斗杆、斗杆液压缸、动臂以和动臂液压缸。

先对动臂实体结构特征进行分析,确定这些结构特征建立的先后顺序和每个实体特征的建立方法,保证模型所包含的参数尺寸尽量少,结构特征尽量简单。

分析和确定结构特征后,建立动臂模型。

Pro/E 提供了完整的建模功能,利用拉伸、旋转、切割、扫描、切除和抽壳等基本功能和曲面设计,建立工作装置的实体模型。

2 Pro/E与ANSYS对接3 动臂有限元分析3.1 定义单元属性、材料有关特性目前,绝大多数挖掘机的工作装置为不同厚度的16Mn钢材焊接而成,其屈服强度在275MPa附近。

Workbench实体单元类型采用默认的SOLID187,由于Workbench中没有16Mn,需添加新材料赋予新属性,设置动臂材料的基本参数如表1所示。

3.2 动臂网格划分一个好的网格非常重要,可以在求解过程中将误差降低到最小,避免引起数值发散和不正确得到不准确的结果,甚至还会导致不能求解。

挖装机大臂座动力学分析和疲劳寿命预测

关键词院挖装机;多体动力学仿真;疲劳寿命预测

Key words: excavating machine;multi-body dynamics simulation;fatigue life prediction

中图分类号院F416.42

文献标识码院A

文章编号院1674-957X(2021)14-0064-03

图 2 挖装机挖掘装置三维实体模型

1.2 挖装机工作装置动力学仿真 将建立好的三模模 型导入 ADAMS,添加合理连接副、驱动副与驱动函数。现 实生活中,挖装机扒斗在工作过程中主要受到挖掘阻力和 物料重力,为了提高挖装机工作效率,挖装机主要采用复 合动作进行扒挖物料。为了减少不必要的仿真试验,论文 笔者只对挖装机正面扒挖物料的工况进行仿真,其他工况 受力情况类似。各油缸驱动函数如表 1 所示,工作装置虚 拟样机如图 3 所示。

simulation is carried out to obtain the stress variation curve of the parts of the excavator during the working process.The fatigue life of the

excavator boom is predicted by the load spectrum which is synthesized by the force curve of the components. The results show that the

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

东北大学硕士学位论文挖掘机载荷谱模拟及动臂动态分析姓名:范磊申请学位级别:硕士专业:机械电子工程指导教师:李奎贤20060101东北大学硕士学位论文第三章切向挖掘阻力的模拟第三章切向挖掘阻力的模拟3.1实际切向挖掘阻力变化过程分析太原重型机械厂进行了建国以来最大一次的挖掘机挖掘实验,在首钢水厂,挖掘爆破不好的铁矿石,共统计了103斗的实验数据,随机选出其中正常挖掘状态下的6斗。

为了对挖掘阻力进行初步的分析,做出载荷谱如图3.1所示。

图3.1实际切向挖掘阻力曲线Fig.3.1ThecurveofactualresistanceofTangentialanddigging经过对图象及现场情况的分析:在初始的挖掘过程(O。

~10。

)中,由于司机的操作等人为因素导致初始的推压力和提升力偏高从而导致了切向挖掘阻力偏高。

在正常按照对数螺旋线轨迹挖掘时,通过公式(1.1)可以看出在初始挖掘时挖掘厚度为零,切向挖掘阻力为零。

前苏联的挖掘测试实验也可以证明初始的切向挖掘阻力为O[¨。

由于不是主要挖掘过程,所以在以后讨论中不做主要分析。

3.2建立概率模型由于公式(1.1)在挖掘阻力计算领域具有非常重要地位,并且具有结构简单、计算方便、物理意义明晰的优点所以基于该公式的思想建立概率模型,该公式中的切向痧——料堆安息角,对于铁矿石,=38。

把直线方程化为极坐标形式:岛:二圭塑生±旦(3.4)。

sin(0+00—7/")-cos(0+Oo一,r)tan妒矢径Pl是随挖掘角度臼变化而变化的向量。

根据公式(3.2)(3.4)画出挖掘轨迹简图3.2如下图3.2挖掘轨迹Fig,3,2Thetrackofcuttinganddigging图中00为初始投放角;前苏联的文献有的把水平厚度选做挖掘厚度,工程上也有把竖直厚度作为挖掘厚度的,本文计算选择矢径之差为挖掘厚度:c(缈=尸一Pt(3.5)显然,挖掘厚度c也是随挖掘角度目变化的向量。

3.2.2模拟挖掘比阻力随机参数的确定挖掘比阻力随机参数的确定主要是指均值和标准差。

通过对挖掘样本——爆破后的矿石的分析,以及国内应用非常广泛的挖掘比阻力经验值表‘341对于爆破不好的矿石,其挖掘比阻力范围(380~420kN/m2),并结合现场经验,初步选取挖掘比阻力均值为∥=380kN/m2,标准差为0=40kN/m2。

3.3模拟切向挖掘阻力载荷谱(1)产生挖掘比阻力的随机数根据前苏联的一些学者提出的挖掘阻力近似符合正态分布‘”,以及太原重型机械厂实验后也得出的同样结论,根据对公式(3.1)分析知其斗宽b是定值,挖掘厚度为确定函数,这样可提出挖掘比阻力盯,是正态分布的假设,利用3.2.2初步选取的均值Ⅳ=380kN/m2,标准差o-=40kN/m2产生随机数。

(2)计算挖掘厚度利用公式(3.4)来计算挖掘厚度c(9)=p一岛=岛,一面赢再-再Lta丽n(k+丽H丽‘3・6)(3)确定切削边宽度由铲斗的宽度即切削边宽度b;(4)模拟切向挖掘阻力将(3.6)及切削边宽度b代入(3.1)计算,得出随挖掘角度变化的切向挖掘阻力wl向量。

绘出模拟的切向挖掘阻力与实际的挖掘阻力载荷谱如图3.3,并进行分析和比较。

图3.3切向挖掘力载荷谱Fig.3.3Thespectrumoftangentialresistanceofdigging东北大学硕士学位论文第三章切向挖掘阻力的模拟3.4.3元素矩阵M的统计分析针对太原重型机械厂提供的6个样本,对10到56度挖掘过程,进行概率分布统计分析,试着找出其中元素的分布规律。

绘制直方图3.4如下:图3.4挖掘比阻力分布Fig.3.4Thedistributionofratioofcuttinganddigging从该直方图中可看出,挖掘比阻力在350kN/m2左右处概率明显高于其他。

分布形状虽类似正态分布的趋势但不是很明显。

考虑其原因可能是因为该挖掘段的物理意义还不是很明晰,在挖掘矿石过程中,挖掘矿石的物理方式有所变化,特别是当挖掘推压即将结束处于出斗过程时偏差较大,可能正是由于这种挖掘方式的变化导致了挖掘比阻力的不真实,从而掩盖了挖掘比阻力概率分布的真实性。

所以还要进行不同挖掘段的更进一步的细致分析。

3.4.4主要挖掘段的确定及分布规律的统计分析根据相关文献[14][1]研究过的铲斗在挖掘矿石过程中的物理意义具有明显的阶段性,包括:预准备挖掘阶段、第1段挖掘阻力上升阶段、第2段挖掘阻力在达到最大值前后的阶段、第3段挖掘阻力快速下降阶段。

预准备阶段具有很大的主观性与司机的挖掘方式有很大关系不属于主要挖掘段。

第l、2阶段属于主要挖掘阶段10。

~36。

,完成对矿石挖掘的主要过程。

第3段属于斗不推压只提升过程,矿石滑落进入铲斗。

考虑研究挖掘过程成的3段,第1段:当切向挖掘阻力达到最大值之前10。

~20。

的东北大学硕士学位论文第三章切向挖掘阻力的模拟上升阶段,第2段:当切向挖掘阻力达到最大值前后20。

一36。

的阶段,第3段:挖掘阻力达到最大值时,再挖掘一小段挖掘后36。

~46。

的快速下降阶段。

分段后对每段的挖掘比阻力元素矩阵进行概率统计分析,绘制直方图3.5~3.7如下:图3.5第1段挖掘比阻力Fig.3.5Theratioofcuttinganddigginginfirstperiod图3.6第2段挖掘比阻力Fig.3.6Theratioofcuttinganddigginginsecondperiod东北大学硕士学位论文第三章切向挖掘阻力的模拟图3.7第3段挖掘比阻力Fig.3.7Theratioofcuttinganddigginginthirdperiod第1、2段概率分布很明显,第3段36。

46。

并没有明显的概率分布特征,分析其原因:由于当切向挖掘阻力达到最大值之后,在出斗的过程中,当切削厚度变薄推挖即将结束时,得出的统计结果和本小节(3)在统计之前的分析结果一致。

所以用公式(3.1)存在一定的偏差,这里将其分布规律近似考虑为正态分布。

这样通过统计分析也从另一方面印证了本节(3)在统计之前提出的第1段和第2段组成了挖掘过程的主要挖掘段,的物理意义是合理的。

3.5实际挖掘比阻力的随机参数估计与检验本文的挖掘比阻力随机参数是指均值和方差。

利用统计学中的统计推断知识。

统计推断是由样本来推断总体,由于不可能进行无限多次挖掘实验,只有在掌握的信息不足的情况下,对挖掘比阻力的总体的均值和方差做归纳性的推理,它不像几何、代数等数学分支中推理的步骤是公认的,结果是确切的,本文的统计推断是由所掌握的样本一挖掘比阻力出发,通过概率方式与总体发生了一种有严格数学意义的联系。

根据样本——挖掘比阻力构造2个统计量:均值和方差。

参数估计中分为两大类:点估计、区间估计:由于区间估计不能给出明确的值,这样会给以后的随机模拟带来困难;点估计具有数值明晰,方便以后计算的特点,所以选择点估计。

点估计中最主要也是最常用的有2种方法:矩估计法、极大似然估计法,二者各有利弊,极大似然估计充分利用了总体分布类型的信息,其估计量有很多优良的性质。

东北大学硕士学位论文第三章切向挖掘阻力的模拟%。

51-341,402,393,299,357,302,315,321,294,333,353,313,297,304,180,147,145,182,138】绘制实际挖掘比阻力与模拟挖掘比阻力曲线如图3.8,分析其差异。

图3.8向挖掘比阻力的比较Fig.3.8Comparisonofresistanceofcuttinganddigging通过对图3.8分析可知,用随机数模拟出的挖掘比阻力在趋势和量值上和用真实样本计算出的基本上是一致的。

3.7.3偏差分析分析模拟挖掘比阻力向量crK。

与平均挖掘比阻力向量%;各元素之间的差距,并且需要用实际挖掘比阻力的样本来对比其与平均挖掘比阻力的偏差的合理性。

利用实际单个样本值通过公式(3.7)计算得出在不同挖掘点上的挖掘比阻力,令向量%,。

为实际挖掘比阻力,经圆整后具体数据如下:o-Km2[456,403,337,344,292,290,292,327,316,335,338,314,289,249,230,23l,169,189,242]用下面的式子来其量化其偏差坌Ⅲ二垒!×100%(3.33)绘制模拟挖掘比阻力与实际平均挖掘比阻力偏差曲线如图3.9,实际挖掘比阻力单个样本与平均挖掘比阻力偏差曲线如图3.10。

东北大学硕士学位论文第三章切向挖掘阻力的模拟图3.9模拟挖掘比阻力偏差曲线Fig.3.9Thevariabilityofsimulationofresistanceofcuttinganddigging图3.10实际挖掘比阻力偏差曲线Fig.3.10Thevariabilityofactualratioofresistanceofcuttinganddigging从趋势上分析,图中的百分比曲线是围绕着0值上下波动的,这样可以认为模拟的挖掘比阻力是在实际平均挖掘比阻力周围上下变化的。

基本上符合实际的挖掘比阻力样本。

通过观察实际的偏差曲线和模拟的偏差曲线可以得出:①在主要挖掘段:模拟挖掘比阻力相对于平均挖掘比阻力的偏差一般在15%以内,与实际挖掘比阻力相对于平均挖掘比阻力的偏差一般在18%以内,东北大学硕士学位论文第三章切向挖掘阻力的模拟②在出斗阶段:36度以后的偏差相对较大,前面的直方图已经分析过,是由于挖掘比阻力不符合正态分布造成的。

通过现场分析得知:由于挖掘爆破不好铁矿石的随机冲击较大,相对的挖掘比阻力变化也较大,所以与平均值的偏差较大在约为15%~18%,对过现场经验分析基本符合现场实际情况。

3.8切向挖掘阻力的模拟与一次检验3.8.1实际和模拟切向挖掘阻力均值的比较利用6个实际挖掘阻力样本,计算出其在主要挖掘段的各个挖掘点上的挖掘阻力平均值,和用随机数产生的在主要挖掘段(10。

~46。

)切向挖掘阻力相比较如图3.11,分析他们之间的特征和量值。

图3.11切向挖掘力均值比较Fig.3.11Thecomparisonofaverageofresistanceofcuttinganddigging通过对图像的观察可以看出,实际切向挖掘阻力与模拟挖掘阻力曲线的趋势基本上是一致的,并且在幅值上也是十分接近。

3.8.2偏差分析为了从量值上了解实际切向挖掘阻力与模拟切向挖掘阻力曲线的差距,用式(3.33)计算两者的偏差。

并绘制出模拟切向挖掘阻力与实际切向挖掘阻力之差的百东北大学硕士学位论文第三章切向挖掘阻力的模拟图3.12切向挖掘阻力均值偏差比较Fig.3.12Thecomparisonofaverageresistanceofcuttinganddigging从趋势上看,图3.12中的百分比曲线是围绕着0值上下波动的,符合现场挖掘经验,大部分角度上略高于实际切向挖掘阻力。