渗透汽化膜分离实验

渗透汽化膜分离原理

渗透汽化膜分离原理渗透汽化膜分离是一种利用溶液中不同组分的气体透过选择性渗透膜的原理进行分离的方法。

该原理基于气体在溶液中的溶解性差异,通过渗透膜的选择性作用,使得气体分子能够透过膜的孔隙,而其他溶质无法通过,从而实现对气体的高效分离。

渗透汽化膜分离的基本原理可以用扩散理论和膜的选择性两个方面来解释。

首先,根据扩散理论,溶液中不同组分的气体分子会因其在溶液中的溶解度不同而产生浓度梯度。

在渗透汽化膜分离过程中,当一侧气体分子在膜表面发生蒸发过程时,气体分子会进入膜材的孔隙中,并在膜材内部扩散,然后从另一侧膜表面释放出来。

由于气体组分在溶液中的溶解度不同,故气体分子在膜材内部的扩散速率也不同,从而导致了气体的分离。

其次,渗透汽化膜分离中的膜选择性是实现气体分离的关键。

渗透膜通常由聚合物、无机材料或陶瓷等制成,其特点是具有一定的孔隙结构和选择性,可用于选择性分离不同大小和性质的气体分子。

渗透膜的选择性主要是通过孔隙结构的大小和形状以及膜表面的相互作用来实现的。

一般而言,渗透膜的孔隙尺寸很小,可以实现对较小分子的选择性分离。

渗透汽化膜分离的分离效果主要取决于以下几个因素:1. 温度:渗透汽化膜分离过程中,提高温度可以增加溶液中气体分子的扩散速率,从而加速分离过程。

2. 压力差:增加两侧膜表面的压力差可以增强气体分子在膜内的扩散速度,进而提高分离效率。

3. 膜材料:渗透膜的选择性和分离效率与膜材料的孔隙结构、孔隙大小以及膜表面的相互作用相关。

选择适合的膜材料可以提高分离效果。

4. 溶液浓度和气体浓度:溶液浓度和气体浓度对渗透汽化膜分离过程有一定的影响。

一般来说,较低浓度的溶液和气体浓度有助于提高分离效率。

总结来说,渗透汽化膜分离是一种基于气体在溶液中的溶解度不同而利用渗透膜的选择性进行分离的方法。

该方法利用气体分子在膜内扩散的速率差异,通过温度、压力差、膜材料以及溶液浓度和气体浓度等因素的调控,实现对气体的高效分离。

CA膜的制备及渗透汽化分离DMC混合物的研究的开题报告

PVA-PAA/CA膜的制备及渗透汽化分离DMC混合物的研究的开题报告一、研究目的和意义甲醇碳酸二甲酯(DMC)是一种环保、高效的绿色溶剂,被广泛应用于化工、医药等领域中,但其生产过程中会产生大量的废液,同时分离纯化DMC也存在一定的技术难度。

因此,寻求一种高效、经济、环保的DMC分离纯化方法显得尤为迫切。

PVA-PAA/CA膜技术是一种新型的分离纯化技术,具有分离效率高、操作维护方便等优点,适用于对气体、液体、溶液等的分离。

本研究旨在探究PVA-PAA/CA膜的制备工艺和性能,并研究其在DMC混合物渗透汽化分离中的应用,为DMC的高效、经济、环保分离纯化提供一种新思路和方法。

二、研究内容和计划1. PVA-PAA/CA膜的制备工艺研究采用间接凝胶化学交联法制备PVA-PAA/CA膜,通过对制备工艺的优化和调整,探究不同制备条件对膜性能的影响,得到制备合适的膜材料。

2. PVA-PAA/CA膜的性能测试通过扫描电镜(SEM)、透过率测试、接触角测试、力学性能测试等方法,测试膜材料的表面形态、透过率、润湿性和力学性能等性能参数,为后续的渗透汽化分离DMC混合物提供依据。

3. PVA-PAA/CA膜在DMC混合物渗透汽化分离中的应用研究将制备好的膜材料用于DMC混合物渗透汽化分离实验中,通过对实验条件的优化和调整,研究不同温度、压力、膜材料的膜通量、分离效率等参数,并分析其分离机理和适用性。

4. 论文撰写和总结对实验结果进行统计、分析和总结,并结合国内外相关文献,撰写完成毕业论文。

研究计划:第一年:PVA-PAA/CA膜的制备工艺研究和膜性能测试。

第二年:PVA-PAA/CA膜在DMC混合物渗透汽化分离中的应用研究。

第三年:论文撰写和总结。

三、研究方法和技术路线1. PVA-PAA/CA膜的制备工艺研究:采用间接凝胶化学交联法制备膜材料,并通过对不同条件下的膜形态、性能的测试,优化制备工艺。

2. PVA-PAA/CA膜的性能测试:通过扫描电镜(SEM)、透过率测试、接触角测试、力学性能测试等方法,测试膜材料的表面形态、透过率、润湿性和力学性能等性能参数。

渗透汽化膜组件

渗透汽化膜组件膜上有很多特别小的孔,这些孔的大小和性质会根据不同的物质来“挑选”。

比如说,有的膜孔对水分子比较“友好”,水分子就可以通过这些小孔渗透过去,而酒精分子因为个头或者性质不太合适,就不容易通过。

这样一来,就把水和酒精慢慢地分开啦。

这背后的原因呢,主要是因为不同物质的分子大小、形状以及和膜材料之间的相互作用不一样。

就好像每个人都有自己独特的“通行证”,只有符合膜孔这个“关卡”要求的分子才能顺利通过。

(一)平板式膜组件。

平板式膜组件就像是一块平整的板子。

膜被夹在两块平板之间,混合物从膜的一侧流过去,被分离出来的物质就从另一侧渗透出来。

这种结构比较简单,就像住公寓一样,规规矩矩的。

比如说在一些小型的实验室里,研究人员可能会用平板式膜组件来做一些初步的分离实验,因为它操作起来比较方便。

(二)管式膜组件。

管式膜组件呢,就像是一根根细长的管子。

膜附着在管子的内壁或者外壁上,混合物在管子里流动,分离出来的物质透过膜壁跑到管子外面去。

这种结构的优点是不容易堵塞,就像水管一样,水流得比较顺畅。

在一些处理污水的地方,可能就会用到管式膜组件,因为污水里杂质比较多,管式的不容易被堵住。

(三)中空纤维式膜组件。

中空纤维式膜组件就像是一束细细的面条。

每一根中空纤维就是一个小小的分离单元,很多根纤维捆在一起,就组成了一个膜组件。

混合物在纤维的内部或者外部流动,分离出来的物质通过纤维壁渗透到另一边。

这种结构的优点是体积小、效率高,就像把很多小机器集中在了一起,干活更有力气。

比如在一些饮料生产厂里,可能会用中空纤维式膜组件来去除饮料里的一些杂质,让饮料更纯净。

(一)在食品行业的应用。

(二)在化工行业的应用。

(三)在环保领域的应用。

《MFI和FAU分子筛膜的制备及其渗透汽化分离有机溶剂-水的性能研究》

《MFI和FAU分子筛膜的制备及其渗透汽化分离有机溶剂-水的性能研究》MFI和FAU分子筛膜的制备及其渗透汽化分离有机溶剂-水的性能研究MFI和FAU分子筛膜的制备及其在渗透汽化分离有机溶剂/水中的性能研究一、引言近年来,膜分离技术作为一种新型分离方法,因其在有机溶剂/水混合物分离过程中的高效性、低能耗和环境友好性而备受关注。

分子筛膜作为膜分离技术的重要代表,具有特定的孔道结构和优异的分离性能。

其中,MFI和FAU分子筛膜因其独特的结构和良好的分离性能,在有机溶剂/水混合物的分离中具有广泛的应用前景。

本文将重点研究MFI和FAU分子筛膜的制备方法及其在渗透汽化分离有机溶剂/水中的应用性能。

二、MFI和FAU分子筛膜的制备1. 材料选择与预处理制备MFI和FAU分子筛膜的首要步骤是选择合适的载体和膜材料。

常用的载体包括多孔陶瓷、金属网、聚合物等。

本实验选用多孔陶瓷作为载体,并对其进行预处理,以提高其表面亲水性和附着力。

2. 分子筛膜的制备方法MFI和FAU分子筛膜的制备主要采用溶胶-凝胶法、化学气相沉积法等方法。

本实验采用溶胶-凝胶法,通过控制溶液的pH 值、温度、浓度等参数,制备出具有特定结构的分子筛膜。

三、渗透汽化分离有机溶剂/水的性能研究1. 实验方法采用渗透汽化法对MFI和FAU分子筛膜进行性能测试。

通过改变操作条件(如温度、压力等),观察不同条件下分子筛膜的渗透通量和分离因子,评估其性能。

2. 实验结果与分析(1)渗透通量:在一定的操作条件下,MFI和FAU分子筛膜均表现出较高的渗透通量。

其中,MFI分子筛膜在较高温度下表现出更好的渗透通量。

(2)分离因子:MFI和FAU分子筛膜对有机溶剂/水混合物的分离因子较高,说明其具有良好的分离性能。

在相同的操作条件下,FAU分子筛膜的分离因子略高于MFI分子筛膜。

(3)稳定性:经过长时间运行,MFI和FAU分子筛膜均表现出良好的稳定性,无明显性能衰减。

渗透汽化论文(渗透汽化膜分离技术的进展及应用)

渗透汽化膜分离技术的进展及应用摘要: 综述了渗透汽化膜传递理论研究的现状, 分析了各种模型的特点, 并就渗透汽化膜传递理论的研究方向提出了建议。

叙述了渗透汽化过程的新进展,并着重介绍了它在石化中的四方面应用,即(1) 有机溶剂及混合溶剂的脱水;(2) 废水处理及溶剂回收;(3) 有机混合物的分离;(4) 化学反应过程中溶剂的脱水。

关键词: 渗透汽化;传递理论;模型;膜组件;脱水膜前言渗透汽化(Pervaporation, 简称PV ) 是用于液体混合物分离的一种新型膜技术。

自80年代以来, 渗透汽化技术得到了很大的发展, 目前世界范围内有100 多套工业装置。

然而, 渗透汽化膜分离的机理由于涉及到渗透物和膜的结构和性质, 渗透物组分之间、渗透物与膜之间复杂的相互作用, 涉及到化学、化工、材料、非晶态物理、统计学等学科的交叉, 研究工作的难度较大, 认识也不够深入。

也提出了几种描述渗透汽化膜传递机理的模型, 其中主要有溶解扩散膜型和孔流模型[1]。

膜技术作为一种高新技术,近30 多年来获得了极为迅速的发展,已在石油化工、海运、冶金、电子、轻工、纺织、食品、医疗卫生、生化制药、环保、航天等领域内广泛应用,形成了独立的新兴技术产业。

据专家断言:“今后,谁掌握了膜技术,谁就掌握了石油化工技术的未来”。

1 渗透汽化过程传递机理1.1 溶解扩散模型溶解扩散模型认为PV 传质过程分为三步: 渗透物小分子在进料侧膜面溶解(吸附) ; 在活度梯度的作用下扩散过膜; 在透过侧膜面解吸(汽化)。

在PV 的典型操作条件下, 第三步速度很快, 对整个传质过程影响不大。

而第一步的溶解过程和第二步的扩散过程不仅取决于高聚物膜的性质和状态, 还和渗透物分子的性质、渗透物分子之间及渗透物分子和高聚物材料之间的相互作用密切相关。

因而溶解扩散模型最终归结到对第一步和第二步, 即渗透物小分子在膜中的溶解过程和扩散过程的描述。

一般研究者都认为PV 过程的溶解过程达到了平衡[2]。

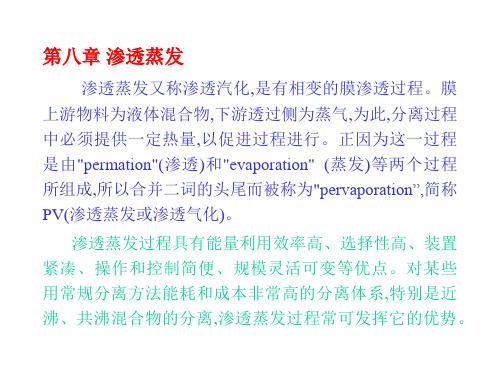

第八章渗透汽化膜技术

冷凝物

一、引言

渗透汽化膜分离技术的突出优点: * 典型的节能技术(低能耗,一般比恒沸精馏节能1/2 ~3/4) * 典型的清洁生产技术(过程不引入其它组成,产品和环境不会受到污染) * 典型的便于放大、耦合和集成技术

它特别适用于普通精馏难于分离或不能分离的近沸点、恒沸 点混合物的分离,对有机溶剂及混合溶剂中微量水的脱除,对 废水中少量有机物的回收,对有机物/有机物分离和与反应耦合、 将反应生成物不断脱除等具有明显的经济上和技术上的优势。

② 膜材料改性

A、交联 交联可以三种方法进行。第一种是通过化 学反应在两聚合物链间联接上一化合物,这类交联绝大多 数是以过氧化物为引发剂的自由基反应;第二种为光照射 交联;第三种为物理交联。

B、接枝 通过化学反应或光照射等把某些齐聚物链节作 为支链接到聚合物主链上。如果接枝的分子中含功能团,它能 与聚合物中的功能团相反应,则可用化学反应进行接枝。聚乙 烯、聚四氟乙烯之类通过熔压法制的薄膜可用光照射接校进行 改性。

有人提出用定性的亲憎水平衡理论来选择膜材料。 根据这个理论,膜材料应与优先渗透组分之间存在适 当的亲和作用力,这种亲和作用力是由膜材料中的官 能团与渗透组分分子间作用的结果。高分子物质的 官能团可分亲水与疏水两类,采用共混、接校、共聚、 交联等方法调节这两类官能团的比例,使优先渗透组 分与膜间有适当大的亲和力,可能得到好的效果。

3.9

–

3.9 4 12

U. Sander, P. Soukup, Design and operation of a pervaporation plant for ethanol dehydration, J. Membr. Sci. 36 (1988) 463, (contribution of the company LURGI).

《MFI和FAU分子筛膜的制备及其渗透汽化分离有机溶剂-水的性能研究》

《MFI和FAU分子筛膜的制备及其渗透汽化分离有机溶剂-水的性能研究》MFI和FAU分子筛膜的制备及其渗透汽化分离有机溶剂-水的性能研究MFI和FAU分子筛膜的制备及其在渗透汽化分离有机溶剂/水中的性能研究一、引言随着工业的快速发展,有机溶剂/水混合物的分离问题日益突出。

其中,渗透汽化技术因其高效、节能等优点,被广泛应用于有机溶剂/水混合物的分离过程。

分子筛膜作为渗透汽化技术的核心组件,其性能的优劣直接影响到分离效果。

本研究以MFI和FAU两种分子筛膜为研究对象,探讨其制备方法及其在渗透汽化分离有机溶剂/水中的性能。

二、MFI和FAU分子筛膜的制备1. 材料选择MFI和FAU分子筛膜的制备材料主要包括载体、分子筛前驱体等。

载体一般选用多孔性良好的α-Al2O3或TiO2等材料,分子筛前驱体则选择具有MFI和FAU结构的无机盐。

2. 制备方法MFI和FAU分子筛膜的制备主要采用溶胶-凝胶法、化学气相沉积法等方法。

其中,溶胶-凝胶法具有操作简便、成本低等优点,是本研究中采用的主要制备方法。

具体步骤包括:将载体浸入分子筛前驱体溶液中,通过控制温度、时间等参数使前驱体在载体表面形成薄膜,然后进行热处理使薄膜晶化形成分子筛膜。

三、MFI和FAU分子筛膜的渗透汽化性能研究1. 实验方法采用渗透汽化实验装置,以有机溶剂/水混合物为原料,对MFI和FAU分子筛膜的渗透汽化性能进行测试。

实验过程中,控制温度、压力等参数,记录分子筛膜的渗透通量、分离因子等数据。

2. 结果与讨论通过实验数据对比分析,我们发现MFI和FAU分子筛膜在渗透汽化分离有机溶剂/水过程中均表现出良好的性能。

其中,MFI分子筛膜具有较高的渗透通量,而FAU分子筛膜则具有较高的分离因子。

这主要得益于两种分子筛膜独特的孔道结构和良好的亲水性。

此外,我们还发现实验温度和压力对分子筛膜的渗透汽化性能具有显著影响。

在一定范围内,提高实验温度有助于提高渗透通量,但过高的温度可能导致分子筛膜的性能下降;而增加压力则有助于提高分离因子,但过高的压力可能降低渗透通量。

二甲苯异构体渗透汽化分离膜的制备及其性能研究的开题报告

二甲苯异构体渗透汽化分离膜的制备及其性能研究的开题报告题目:二甲苯异构体渗透汽化分离膜的制备及其性能研究研究背景:随着化学工业的快速发展以及能源需求的不断增加,对于高效、节能的化学分离技术的需求也日益迫切。

渗透汽化分离技术由于其具有高效、能耗低、无污染等优势,已成为当前研究的热点之一。

而选择合适的分离膜材料则是该技术成功应用的关键。

二甲苯是一种重要的化工原料,由于其三种异构体具有相似的物化性质,因此其分离对于多种化工生产过程的提高效率、降低成本至关重要。

其中,p-二甲苯分离难度最大。

研究内容:该项目旨在探究二甲苯异构体渗透汽化分离膜的制备及其性能。

具体内容包括:1. 选择合适的聚合物为基材,采用不同的方法制备分离膜;2. 分析分离膜的物化性质,例如热稳定性、机械性能等;3. 研究不同条件下二甲苯异构体的渗透汽化分离性能;4. 优化分离膜的制备及其性能,提高分离效率。

研究意义:该研究对于二甲苯异构体的高效分离具有重要的意义。

由于分离技术可以直接影响生产效率和成本,因此该研究还具有广泛的应用前景。

同时,该研究可为类似的分离技术提供实验基础和参考。

预期成果:1. 成功制备出适用于二甲苯异构体渗透汽化分离的膜材料;2. 系统地研究该膜材料的物化性质以及二甲苯异构体的渗透汽化分离性能;3. 优化膜材料的制备条件及其性能,提高分离效率;4. 发表高水平学术论文数篇。

研究计划:时间节点及完成任务:1-3个月:文献阅读、膜材料的初步筛选及制备。

4-6个月:对膜材料进行表征、研究分离效率及分离机理6-9个月:优化膜材料制备条件,研究其分离性能并确定最佳操作条件。

10-12个月:完善实验并撰写论文。

参考文献:1. P. Li, G. V. Reklaitis, A.M. Mathews, and P. Venkataramani. Vapor permeation of xylene isomers through zeolite membranes. Journal of Membrane Science 2001, 192, 61-72.2. W.-D. Tang, P.A. Webley, and J.C. Diniz da Costa. Synthesis and Characterization of CA/PVA blend membranes for xylene separation by pervaporation. Journal of Membrane Science 2010, 353, 90-97.3. L. Xie, J. Li, Y. Li, and W. Jin. Photocatalytic combustion of volatile organic compounds on a series of M/SBA-15 catalysts: Intrinsic activity versus Lewis acid sites. Applied Catalysis B: Environmental 2013, 132, 427-438.4. S. Yang, W. Zhang, H. Su, and J. Chen. Synthesis and characterization of thin-film composite membranes with high pervaporation performance for xylene separation. Journal of Membrane Science 2014, 471, 272-282.。

渗透汽化综合实验装置

渗透汽化综合实验装置渗透汽化是一种重要的物理分离技术,广泛应用于化工、能源领域等。

为了研究和优化渗透汽化过程,渗透汽化综合实验装置应运而生。

本文将介绍渗透汽化综合实验装置的原理、结构和应用。

一、原理渗透汽化是指在温度和压力条件下,通过渗透膜将液体混合物中的揮发性组分分离出来的过程。

渗透膜是一种具有选择性通透性的薄膜,能够阻挡非揮发性物质通过而允许揮发性物质通过。

渗透汽化综合实验装置利用渗透膜的选择性通透性,通过控制温度、压力和液体混合物的组成来实现揮发性物质的分离和回收。

二、结构渗透汽化综合实验装置通常由以下几个主要部分组成:1. 渗透膜模块:渗透膜模块是整个装置的核心部分,用于实现液体混合物的分离。

渗透膜通常采用聚合物或陶瓷材料制成,具有高通透性和选择性。

渗透膜模块的设计要考虑到渗透膜的类型、面积和尺寸等因素。

2. 加热和冷却系统:加热和冷却系统用于控制温度,提供适宜的温度条件以促进渗透汽化过程。

加热系统可以通过加热器提供热能,冷却系统可以通过冷却器或冷却介质降低温度。

3. 压力控制系统:压力控制系统用于调节和维持适宜的压力条件。

可以通过压力传感器和调节阀等组件实现对渗透汽化过程压力的监测和调节。

4. 流体输送系统:流体输送系统用于将液体混合物输送到渗透膜模块,并将揮发性物质回收。

包括泵、管道和储液罐等组件,需注意避免液体混合物的泄漏和交叉污染。

三、应用渗透汽化综合实验装置在以下领域有广泛的应用:1. 化工工艺研究:渗透汽化技术在化工领域有重要的应用,用于分离和回收有机溶剂、挥发性芳香烃等物质。

利用渗透汽化综合实验装置可以模拟真实工艺流程,进行工艺参数的调优和新工艺的开发。

2. 能源回收:渗透汽化技术可以用于能源回收,比如利用渗透汽化方法从废水中回收热能。

渗透汽化综合实验装置可以用于研究和优化能源回收的效果及参数。

3. 浓缩和纯化:渗透汽化技术可以用于浓缩和纯化液体混合物,例如食品工业中的果汁浓缩和制药工业中的药物纯化。

渗透汽化膜分离技术

蒸汽渗透膜分离技术清华大学膜技术工程研究中心北京清源洁华膜技术有限公司2015年10月1. ,概要北京清源洁华膜技术有限公司成立于2013年,公司以清华大学膜技术工程研究中心渗透汽化膜等专利技术为基础,从事渗透汽化、汽体渗透、透醇膜、超滤膜、纳滤膜等的研发生产。

北京清源洁华膜技术有限公司主要发起人全部毕业于清华大学,分别具有几十年的膜性能研发生产、化工工艺开发设计、化工设备加工制造、化工装置及企业生产管理经验,对国家环境保护工作的紧迫性及膜分离技术的先进性共同认知促成大家走到了一起。

汽体渗透和渗透汽化膜分离技术是近二十年来发展起来的一种高新技术,依据溶解扩散分离原理,依靠有机汽体和空气各组分在膜中的溶解与扩散速度不同的性质来实现分离的新型膜分离技术,以混合物中组分分压差为分离推动力,有机汽体透过膜、空气不能透过膜。

该技术具有高效、低能耗、操作安全等优点,与传统油汽回收技术相比,具有明显的技术上和经济上的优势。

北京清源洁华膜技术有限公司作为清华大学膜技术工程中心生产、实验基地,拥有三项国家发明专利,分别是:一种渗透汽化优先透醇沸石填充硅橡胶复合膜的制备方法(专利号:ZL 2008 1 0105405.6;专利有效期:2008年4月30日至2028年4月29日)、一种渗透汽化汽油脱硫用互穿网络膜的制备方法(专利号:ZL 2010 1 0282031.2;专利有效期:2010年9月14日至2030年9月13日)、二氮杂萘聚醚砜酮类聚合物平板超滤膜及其制备方法(专利证书号:ZL 20071 0177247.0;专利有效期:2007年11月13日至2027年11月12日)。

2.项目背景清华大学膜技术工程研究中心深知国际竞争的残酷性和中国人拥有该先进技术自主产权的重要性,是国内最早开展渗透汽化和汽体渗透膜技术研究单位。

在国家的支持下,本研究中心先后承担了国家自然科学基金“七五”重大项目“膜分离与分离膜”、“八五”重点项目“新型膜分离过程的应用基础研究”、“九五”国家重点科技攻关“渗透汽化透水膜及其过程关键技术开发”研究以及国家“十五”“863”项目“渗透汽化膜材料及其应用”研究,取得了醇、酯、酮脱水等16项小试研究成果和苯脱水、碳六油脱水两项工业中试研究成果,建立了年生产能力10万平方米的渗透汽化膜生产线,在广东、山东、江苏、浙江、四川等地相继建成了30多套渗透汽化膜脱水工业装置,在渗透汽化膜制备、膜组件设计、膜工艺等方面申请专利10多项,形成了完整的具有我国自主知识产权的专有技术,代表着我国渗透汽化和汽体渗透膜技术的先进水平。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

膜分离是一项新兴的高效分离技术。膜分离过程是被分离混合物在一定的推

动力(如压差、浓差、电位差等)作用下,通过传递介质——膜,进行分离的过程。

渗透汽化(pervaporatioion,PV)是一种新型膜分离技术,它利用膜对液体混合物

中组分的溶解扩散性能的不同来实现分离。它过程简单,操作方便,能耗低,在

恒沸物、沸点相近混合物和异构体的分离上相对于精馏等传统分离方法具有其独

特的优越性;对含有少量水的有机溶剂或混合溶剂脱水以及含有少量有机污染物

的废水的处理也有明显的技术、设备和经济方面的优势。作为一项方兴未艾的新

技术,渗透汽化技术正受到越来越广泛的关注和研究,它在石化、食品、环保等

方面具有的广阔酌应用前景,正得到不断的开发和利用。

渗透蒸发 (渗透汽化) 是有相变的膜渗透过程。渗透蒸发是在膜的下游侧减

压,组分在膜两侧蒸汽压差的推动下,首先选择性地溶解在膜的料液表面,再扩

散透过膜,最后在膜的透过侧表面气化、解吸。渗透蒸发可使含量极低的溶质透

过膜,达到与大量溶剂分离的目的。显然,用渗透蒸发技术分离液体混合物,特

别是恒沸物、近沸物,具有过程简单、操作方便、效率高、能耗低和无污染等优

点。

一、实验目的与内容

1. 理解渗透蒸发的分离原理。

2. 掌握渗透蒸发分离乙醇——水的操作方法。

3. 研究影响渗透蒸发分离性能的主要因素及其影响规律。

二、实验原理

当液体温合物在一张高分子膜的表面流动时,膜在高分子所含官能团的作用

下对混合物中各组分产生吸附作用,使得组分进入膜表面(该步骤称为溶解过

程)。膜的另一侧抽真空(或者用惰性气体吹扫),在浓度梯度作用下,组分透过膜

从料液侧迁移到真空侧(该步骤称为扩散过程),解吸并冷凝后得到透过产品。整

个传质过程中液体在膜中的溶解和扩散占重要地位,而透过侧的蒸发传质阻力相

对小得多,通常可以忽略不计,因此该过程主要受控于溶解及扩散步骤。

由于不同组分在膜中的溶解和扩散速度不同,使得优先透过组分在真空侧得

到富集,而难透过组分在料液侧得到富集。这便是渗透汽化的基本原理,其流程

如图12-1所示。

液体混合物原料被加热到一定温度后,在常压下送入膜分离器,在膜的下游

侧用抽真空的方法维持低压。渗透物组分在膜两侧的蒸汽分压差(或化学位梯度)

的推动下透过膜,并在膜的下游侧汽化,进而被冷凝成液体而除去。不能透过膜

的截留物从膜的上游侧流出分离器。整个传质过程中渗透物组分在膜中的溶解和

扩散占重要地位,而透过侧的蒸发传质阻力相对要小得多,通常可以忽略不计,

因此该过程主要受溶解及扩散步骤控制。

衡量渗透蒸发过程的主要指标是分离因子(α)和渗透通量(J)。分离因子

定义为两组分在透过液中的组成比与原料液中组成比的比值,它反映了膜对组分

的选择透过性。渗透通量定义为单位膜面积上单位时间内透过的组分质量,它反

映了组分透过膜的速率。分离因子与渗透通量的计算方法为:

(1)(1)AAAAyxxy

-21 ( gm)wJhAt

原料液浓度122AAAxxx

x

A1——实验前原料液浓度,xA2——实验结束时原料液浓度,yA

——透过液

浓度,w——透过液质量(g),A——膜的有效传质面积(m2),△t——操作时间,

x

A

——原料液浓度。

三、实验装置与流程

⒈ 实验装置

本实验设备的膜室有效面积为3846mm2,透过侧的真空由真空泵抽吸形成,最小压力

可达到绝压2KPa,膜室的操作温度为室温至90℃。

⒉ 实验流程

图12-2 渗透蒸发实验装置及流程示意图

1-原料罐 2-液位 3-加热棒 4-料罐温度 5-转子流量计

6-料泵 7-放液阀 8-膜室压力计 9-温度计 10-膜组件11取样瓶

12-冷井 13-真空计 14-真空表 15-缓冲罐 16-真空泵

实验装置及流程如图12-2所示。装置中主要由原料罐1,进料泵,膜组件,取样瓶,

缓冲罐及真空泵等组成。

四、实验方法

1. 在原料罐中配置一定浓度的原料液(本实验采用95%酒精),使液面达到液位计的2/3

高度以上,以免电加热器干烧损坏;将膜装入膜室,拧紧螺栓;调整料液温度至适当值,

开启料液加热器,打开进料泵,开始循环料液,使料液温度和浓度趋于均匀。

2. 用气相色谱仪测定原料液浓度(xA1)。

3. 将渗透液收集管用电子天平称重后(w1),装入冷阱中,再安装到管路上,打开真空管

路并检漏。

4. 当料液温度恒定后,开启真空泵,打开真空管路阀门,观察系统的真空情况;待真空管

路的压力达到预定值后,装上液氮冷却装置,开始进行渗透蒸发实验,同时读取开始时

间,料液温度、渗透侧压力、料液流量等数据。

5. 达到预定的实验时间后,关掉真空泵,立即取下冷凝管,塞好塞子(质量为w2),放在

室温条件下,待产品融化后,擦净冷凝管外壁上的冷凝小水滴,称重(w3),实验结束

后,用气相色谱法检测原料液浓度(xA2)和透过液浓度(yA)。

6. 打开真空泵前缓冲罐下的放空阀,关闭真空泵,关闭进料泵,结束实验。

五、报告内容

比较不同进料温度、组成、膜下游侧真空度等对膜分离性能的影响,并对结果进行分析。

六、思考题

1.阅读参考文献,回答什么是浓差极化?有什么危害?有哪些消除的方法?

2.比较渗透汽化与精馏的优缺点。