模具设计5-排气及顶出

注塑模具设计之顶出设计规范

恒模技字(2003)第号电视机模具顶出的设计规范1.目的规范顶出设计,确保安全,顺畅顶出制品2.内容2.1.设计原则a.顶针分布平均.b.应分布在塑件强度较好,尽量接近粘模力较大处。

c.顶针距离哥边或其他零件有3mm。

d.顶针孔尽可能不做成刀口。

e.顶针与模芯间有4个针径或至少20mm以上导向配合。

f.顶针不能半边骑住成品边,不能与定模碰,滑块擦;g.顶针要离开成品哥顶、转接线R位边1mm。

h.顶端有异形之顶针、司筒/针要有销钉防转。

i.顶针高出推方较大时,顶针延迟。

j.司筒针用压片(不是机米螺丝)压着。

k.顶针、司筒/针、推方杆孔离螺丝杯头孔至少2mm。

l.中心K.O孔与唧嘴同轴。

m.顶针、司筒/针、推方杆压台与沉头孔要有0.05~0.15mm的配合间隙。

n.产品倒角留在司筒上,倒角尖端磨平0.2mm。

o.顶针规格不得小于φ8。

p.四角R应在推方上做出。

q.运动推方、角铁之间应有标准连接块连接。

恒模技字(2003)第号电视机模具顶出的设计规范 2.3.顶针的设计形式,2.4 顶针板强制先复位为了保证顶针和滑块的安全,顶针板必须强制先复位.恒模技字(2003)第 号电视机模具顶出的设计规范2.5 推方a.为了方便推方的装拆,推方杆头部采用组合结构,底针板、底板做螺丝装拆孔。

b.推方联接螺丝头部要有堵头螺丝紧固,推方工艺孔在走模前用堵头螺丝堵上,设尺寸如下图。

恒模技字(2003)第号电视机模具顶出的设计规范面壳顶针分布滑块侧的PCB板槽筋脱很困难,顶针分布如图示。

塑胶模具设计原理:顶出系统

尺寸規格及材質

顶针布置 1、 在产品图上,首先在四边打顶针,然后在肋板两边打。 如肋深,则最好拆入子,在边上打肩销,宽度在1.2mm以上。 2、 在大平面上不用小顶针。直径不宜过细,需要足够刚度如不可加大,则做成台阶形。 Boss处用顶出套筒,如不,则必须在其附近打两枝顶针。 3、 顶出套筒尺寸确认,套筒厚度要有1mm以上内外径尺寸抓整数。 4、 顶针不宜设在产品最薄处,应在产品强度最大处布置,效果最好,不易顶白顶伤。 5、 顶针不可布置在滑块下面,必须时要加早回机构配合。顶针尽可能避免在高低面过渡的地方

四.顶板顶出: 如果塑件的沿周都要顶出的话,那就考虑用顶板顶出,另,一些特殊的产品表面不允许

有顶针的痕迹,也可以用顶板顶出的方式,顶板顶出制品受力 比较均匀,不易变形,一般适 用于盒盖类制品.推板内侧和胶位一般需留0.3mm的距离,在胶位不足的情况下,最小可 留到0.05mm,防止刮伤模仁,如图:

顶针的定位 当顶针的顶面为非平面或顶针面有成型胶位时,顶针的沉头部位就需要设计定位装置, 顶针转动或被装错.常用的定位装置有以下几种:

在较深的圆桶形胶位比较适用顶管顶出,司筒的固定方式于普通圆顶针一样,如成型的表面 为非平面,则司筒需加定位装置,方式参照原顶针的定位方式,司筒针定位于公模固定板,司筒 和司筒针前端前端采用精密配合防止制品毛边,后端应逃料0.1-0.2MM.以减少摩擦.具体参 数可参照顶针于模仁的配合.

塑胶模具设计原理 顶出系统

顶出系统

其中机械顶出为最 常用,分为顶针顶出,顶管顶出,顶块顶出及顶板顶出等.而顶针顶又为最常见,分为圆顶针 和扁顶针及异型顶针,此外根据顶出机构的不同还可分为 延时顶出,母模顶出,及二次顶 出等

塑料模具顶出系统设计

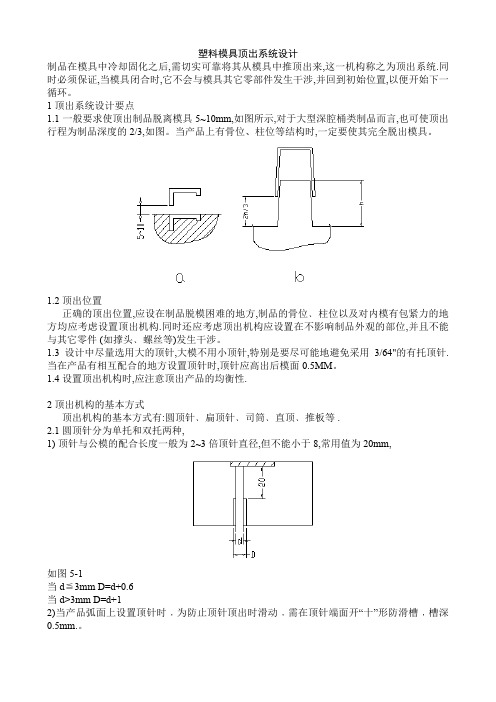

塑料模具顶出系统设计制品在模具中冷却固化之后,需切实可靠将其从模具中推顶出来,这一机构称之为顶出系统.同时必须保证,当模具闭合时,它不会与模具其它零部件发生干涉,并回到初始位置,以便开始下一循环。

1 顶出系统设计要点1.1一般要求使顶出制品脱离模具5~10mm,如图所示,对于大型深腔桶类制品而言,也可使顶出行程为制品深度的2/3,如图。

当产品上有骨位、柱位等结构时,一定要使其完全脱出模具。

1.2 顶出位置正确的顶出位置,应设在制品脱模困难的地方,制品的骨位﹑柱位以及对内模有包紧力的地方均应考虑设置顶出机构.同时还应考虑顶出机构应设置在不影响制品外观的部位,并且不能与其它零件 (如撑头﹑螺丝等)发生干涉。

1.3设计中尽量选用大的顶针,大模不用小顶针,特别是要尽可能地避免采用3/64"的有托顶针.当在产品有相互配合的地方设置顶针时,顶针应高出后模面0.5MM。

1.4设置顶出机构时,应注意顶出产品的均衡性.2 顶出机构的基本方式顶出机构的基本方式有:圆顶针﹑扁顶针﹑司筒﹑直顶﹑推板等 .2.1圆顶针分为单托和双托两种,1) 顶针与公模的配合长度一般为2~3倍顶针直径,但不能小于8,常用值为20mm,如图5-1当d≦3mm D=d+0.6当d>3mm D=d+12)当产品弧面上设置顶针时﹐为防止顶针顶出时滑动﹐需在顶针端面开“十”形防滑槽﹐槽深0.5mm.。

3)顶针与周边零件的位置关系。

顶针边与骨位﹑镶件的最小距离为2.0mm,与产品边﹑水道最小距离为3.0mm。

.4)当产品中柱位孔为前模碰穿方式,其下放置顶针时,处理方式如图:5)顶针的管位.当顶针位于圆弧面或者当顶针和司筒受胶位方向限制时,往往要设置管位装置,管位方式有下列三种:见图,其中图a为设置管位钉,较常用;图b为加一管位块;图c为将顶针头部加工为直边,此方式较常用于大顶针的场合。

6)镜类产品不允许产品上有顶出痕迹,常采用垃圾钉顶出,产品有扣时,顶针边距产品边2mm,无扣时为3mm,如图:7)有时,将顶针顶端加工成”z”形头,达到制品留后模的目的,此时应保证,使”z”形头方向一致。

塑胶模具设计顶出系统

頂出系統

在设计顶出系统时应遵守下列原则: (1). 为使制品不致因顶出产生变形﹐破裂,穿孔等,推力点应作用在制品能 承受力最大的部位,即刚性好的部位,如筋部,突缘,壳体形制品的壁缘等处. (2). 为避免顶出痕迹影响制品外观,顶出装置应设在制品的隐蔽面或非装饰 表面.对于透明制品尤其要注意顶出位置及顶出形式的选择. (3)﹑頂出行程一般在制品脫離模具5~~10mm﹐對于簡單﹑大型的制品可 頂出行程是制品深度的2/3。 (4)﹑回位杆(RP) ﹕在頂杆頂出制品后﹐其頂端會高出模穴許多﹐避免在 下次合模前撞壞模仁﹐必須有保護機構﹐所以設置回位杆(RP)﹐也可設置 拉回機構和彈簧助其復位。 (5)﹑頂杆端面一般會高于模穴面0.05~~0.1mm,以免塑胶上留有顶杆突起 痕迹,但也要依产品情况而定。 (6)﹑有内模镶件的模具,顶杆离镶件边缘不得小于0.80MM.顶杆离运水的 边缘不得小于3MM. (7)﹑顶杆在模仁里的配合长度应小于2D(D<6MM.D为顶杆直径),对于大型 模具不大于1.5D. (8)﹑顶杆的大小根据成品的大小来确定,原则上宁多勿少,直径宁大勿小.

脫料板

頂出系統

6.斜銷 當成品中使用斜銷較多且其它地方不易排頂針時就 可直接用斜銷來頂出成品。用斜销顶出时(特别是较 大的斜销)应考虑产品是否会沾斜顶.并采取相应的措 施预防.

斜銷

頂出系統

7.氣頂 。 氣頂出方式不論是在公模部份或母模部分,其頂出都很方便,不 需要安裝推板.在頂出過程中整個制品的部均受同樣地的壓力,所 以即便是軟的塑料,也可以在不發生變形的條件下脫離模具,通常 氣頂出要求脫模斜度最小大於2∘,所以對於形狀復雜需要較大脫 模力的制品,則無法滿足其要求。

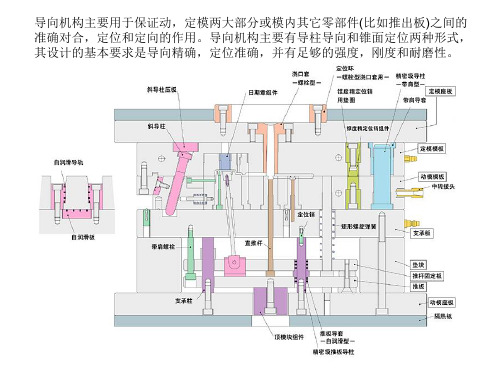

注塑模具结构及设计-5(导向_定位_顶出_复位)

3,导柱的端部通常设计成锥形或半球形,以便导柱顺利进入导向孔。

导柱的端部分别为锥形,半球形,R角,斜角

4,导柱与导向孔通常采用间隙配合,导柱与安装孔通常采用过渡配合。

5,导柱的固定形式 普通导柱的固定形式:

推板导柱的两端都要固定,这样才能 更好的起导向作用。

挂台固定 (通孔)

螺钉固定(盲孔) 导柱配合面研伤更换 时可避免损坏固定孔

定位: 1,在模架上通常增加一些精定位来帮助动, 定模之间更准确的定位。这些精定位的位置 选择要注意关于中心对称,以使受力平衡。 定模 动模

右边为常用的几种 精定位形式(圆锥 面定位型,侧面安 装无锥度型,嵌入 安装锥面定位型)

2,在动,定模芯之间,为了达到更好的定位效果,防止动,定模芯之 间错位,需要增设定位。 动模定位 定模定位

定位到型腔边的距离不 等可能定位效果不理想

4,侧向受力不均匀的 塑件对模具往往有较 大的侧向力,该压力 可能引起型芯和型腔 的偏移,如果传递到 导柱上,将使导柱发 生卡住或损坏的现象, 需要采用定位的形式。

5,有些分型面坡 度过大,合模时受 力不平衡,为了抵 消这些不平衡力, 防止动,定模之间 错位,要设置定位。

动,定模合在一起

定位需带有斜度,合上之后没有间隙

动定模错位导致壁厚不均匀 3,对于成型大型深腔, 高精度或薄壁制品的模具, 型腔可能因为受到大的侧 向压力而向外变形,为消 除动定模之间的断差确保 壁厚均匀需要设置定位。

定 模 涨 开 导 致 动 定 模 之 间 断 差

大型腔或要求壁厚均匀的薄壁塑件的分型面上设置的 定位要随着型腔的外形走

推管顶出后

推管与推管芯的通常固定形式:

3,推块

推块可以有效的增加顶出面积

注塑模具设计第21讲 实例4-3D-09 排气系统的设计

(b)

图4-2-61型腔与排气求差实体求差

图4-2-60创建排气求差实体

1

十、排气系统的设计

注塑模具设排气系统的设计 。 ◎参考视频:实例4-3D-9.排气系统的设计.avi (该视频请从教材附带的光 盘中查找)

小结:

排气系统的设计。

作业:

完成练习四以下部分内容:

排气系统的设计 。

2

实例四 平板电脑保护壳热流道模具3D设计

复习:顶出系统的设计 新课: 十、排气系统的设计

注塑模具设计实例教程

检查上次布置作业的完成情况

本例产品较大,需设计排气系统。 (1)创建排气求差实体,如图4-2-60所示。【移除参数】。 (2)型腔与排气求差实体求差,结果如图4-2-61所示。

(a )

模具设计-顶出系统

顶针

顶出型式之推块顶出 顶出型式之扁顶针 推块顶出用于面积大而深的产品顶出, 和推板顶出类似 扁顶针一般用于深,薄胶位(骨位)的顶出

Created with novaPDF Printer (). Please register to remove this message.

顶出距离

紧配部分

司筒壁厚要大于等于0.5

大于等于0.3-0.5 产品(胶位)

公模仁

避空0.5/

避空0.5/

公模板 圆顶针

台阶顶针 扁顶针 司筒(套筒) 司筒和司筒针 上顶针板

下顶针板

下固定板 无头螺丝

产品(胶位) 产品(胶位) 产品(胶位)

顶针2 顶块(推块) 顶针1

留0.1-0.2的间隙

顶针的两种特殊情况: 顶针1,在产品外围设置顶针,可以适当 加粗,兼起复位杆的作用 顶针2,位于斜面上,为了防止顶针滑动, 其斜面上加工多个小槽

顶出系统

设计原则:1,常用的顶出形式有圆顶针,台阶顶针,扁顶针,司筒,顶块,推板顶出这几种,其中圆顶针最常用。

钢龙模具

制作

2,一般圆顶针的直径大小有0.3/0.5/1/1.5/2/2.5/3/3.5/4/4.5/5/6/8/10/12(单位 )几种。 尽量不使用超过12 的。所有小于2 的,都要做台阶顶针。 3,顶针应设置于产品胶位厚,深和脱模阻力大的地方,如产品侧壁,边缘和拐角处。还要注意顶出时候的平衡。 4,顶针的硬度一般在50-60 之间,配合间隙为¡ 0.01-¡ 0.02 ,和塑胶的溢边值有关系

顶出系统的设计

顶出系统的设计

一:顶出系统的概念

在注射成型的每一个循环中,塑件必须从模具中取出,完成取出这个动作的机

构称为顶出系统(又称脱模机构).

二:顶出装置的种类

(1):圆顶针

(2):方顶针(扁顶针)

(3):司筒(套筒)

(4):斜顶(斜销)

(5):推板(顶块)

(6):气顶

(7):双节顶针

三:顶出行程的确定

1.顶出行程一般规定在被顶出

成品脱离模具(5------10),顶出

行程最终取5的倍数.

2.在成形一些形状简单且脱模

角度较大的桶形产品时,可将

顶出行程确定为产品深度的2/3.

三:顶出系统的设计原则

1.顶出机构的运动要准确,可靠灵活,无卡死现象,机构本身要有足够的强度与刚度,足以克服脱模阻力.

2.保证塑件在顶出过程中不变形.顶出要平衡.

3.冷却后由于塑件会对模仁产生收缩应力,而有抱紧现象,在靠破孔的两边成品肉厚强度最弱,应设置顶针.

4.在成品垂直的壁厚正下方就设置顶针,便于脱模.

5.在”十字肋”下方应设置顶针,即可排气也可顶出.

6.在公模侧顶针时,需要注意模仁强度,顶针距模仁边最小距离为0.8

7.选择顶针时,在允许的范围内直径尽可能大,且是标准品.同一产品上的顶针不宜多类,为加工节约成本与时间.

8.小于3mm以下的顶针一定要做成双节顶针.。

《模具技术》5

第五章侧向抽芯机构5-1 概念:与A、B板的开模方向不一致的开模机构。

5-2 使用场合:5-2-1 1、侧凹凸:胶件上存在与开模方向不一致的凹凸结构。

2、外侧凹:侧抽芯。

3、外侧凸:常做枕位,有时也做侧抽芯。

4、内侧凹:常做斜顶,若能改变结构,可做插穿。

5、内侧凸:常做斜顶,若能改变结构,可做插穿。

5-2-2 存在不能有脱模斜度的外侧面。

☜(模具设计时这种情况要想到)1、精度要求高;2、有装配要求;3、安放要求,如公仔的脚;4、链条。

5-3 侧向抽芯机构分类( 1-4为常用抽芯机构,记住!) 1.斜导柱(或弯销) +滑块(行位);2.斜滑块(胶杯);3.斜顶(斜方);4.液压(油缸)或气动(气缸);5、手动●5-4 斜导柱(或弯销) +滑块:5-4-1 工作原理:将垂直运动分解为侧向运动。

5-4-2 机构组成(见图):斜导柱侧向分型机构一般由以下五个部分组成:1、动力零件:斜导柱、弯梢、油缸等;2、锁紧零件:铲鸡(锁紧块)、弯梢、“T”形扣等;3、定位零件:波仔+弹簧,挡块+弹簧等;4、导滑零件:导滑耐磨板、压块等;5、成型零件: 侧抽芯、滑块等。

5-4-3 主要设计技术参数:1、斜导柱倾角a :15°<a<25°。

滑块斜面倾角b= a+2~3°( 后面有图,自已看吧!)2、抽芯距SS=胶件侧向凹凸深度 +2~5MM『 跑面(整个面走行位)时抽芯距要加大』3、斜导柱的长度LL=S/sina+H/cosa (H为固定板厚度)☜背会!!!注:还可以用图解法确定。

4、斜导柱直径一般在8到20MM之间。

侧抽芯、细水口、二次顶出、复位机构,以上四种情况要用弹簧。

如有侧抽芯,要做到抽芯距最大,如塑胶笔筒。

行位:Silder哈夫模(half mold):指胶件走行位时,一边一半。

锁紧块(铲基):装在前模A板上。

作用:压住并固定滑块。

斜导柱:作用是在开模时将滑块推出,向滑块提供动力。

注塑模具的排气设置原理

注塑模具的排气设置原理注塑模具的排气设置原理是为了在注塑过程中有效地排除模腔内的气体,从而减少或避免产品出现气泡、气孔等缺陷。

合理的排气设置可以有效地改善产品质量,提高注塑成型的成功率。

下面将详细介绍注塑模具的排气设置原理。

首先,需要了解一些基本概念和原理。

在注塑过程中,塑料材料被加热熔化后通过注塑机的喷嘴进入模腔,填充整个模腔后形成产品。

在填充过程中,气体可能会受到压缩或被挤入产品中,从而导致产品中出现气泡、气孔等缺陷。

模具的排气设置原理主要包括以下几个方面:1. 模具排气孔的设置:模具通常会在样品、模腔以及顶出部分周围设置排气孔。

排气孔的设计和设置位置应该根据具体的注塑产品来确定,根据产品的形状、尺寸以及复杂程度等因素进行合理布置。

排气孔可以是细长的气体通道,它们可以连接到模腔的高气压区域,将气体引导到模腔外部,以实现排气效果。

2. 模具开模面的排气设计:模具的开模面也可以设计为排气通道。

在模具设计时,可以在开模面上设置槽状通道,用来引导和收集气体。

这样可以使气体通过模腔壁面尽快排出,并避免气体在产品内部凝结形成气泡。

3. 模具材料和表面处理:合适的模具材料和表面处理也可以改善模具的排气效果。

例如,选用表面光滑的材料可以减少气体附着在模具壁面上的可能性,减少气泡形成的机会。

4. 模具的设计和加工精度:模具的设计和加工精度对于排气效果也起到重要作用。

模腔和排气通道的加工精度应尽可能高,确保通道的表面光滑,无毛刺、凹凸等缺陷,以提高气体排除的效果。

总之,注塑模具的排气设置原理是通过合理的设计和布置排气通道,在注塑过程中迅速排出模腔内的气体,以减少产品中的气泡、气孔等缺陷。

合理的排气设置可以改善产品质量,提高注塑成型的成功率。

因此,在注塑模具设计和加工过程中,要充分考虑排气的原理,从而确保产品质量的同时提高生产效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑料注射模具对其他机构要求

排气机构位置 薄壁结构的型腔 溶体流动的末端 产品转角处 可利用镶件排气 排气槽的尺寸,前段深 0.03 长 1.5-2.0 后端深 0.1

顶针 规格尽量统一,

冷料穴 主流道下方,进胶点前方

塑料注射模具对分型面的要求

分型面设计要求(情愿碰穿不插穿) A;台阶分型面,台阶插穿角度3-5 B;封胶距离大于5MM C;创建一基准平面,方便测数 D;平衡侧向压力 分型面设计的一般原则 A;有利脱模,顶出 B;保证产品精度(同柱度,同心度) C;保证外观要求 D;有利于简化模具结构 E;方便模具制造加工 F;分型面上避免尖角利边

塑件004

塑料注射模具对排位要求

排位一般原则 A;保证模具压力,温度平衡 B;对角排位原则 C;产品浇口位置统一原则

塑料注射模具的15% 产品与产品 10-30 产品与模仁底(15-50)

凹凸模及固定方式 凹模光滑,美观,表面粗糙度好 凸模镶件需定位装置,情愿碰穿不插穿

塑料注射模具对分型面的要求

在选择分型面前必须先确定开模方向。 (塑件28) A:开模方向必须是倒扣最少的 B;开模后产品留在动模侧 C;模具要方便加工 D;产品布局是竖立摆放 分型线与分型面 如果分型线在同一平面,分型面也是平面 当制品的分型线在具有单一面时(如圆柱面)分型面需扩 展一定距离(5mm以上) 当产品的分型线为复杂空间曲线时应先构建平滑的辅助线 然后扫掠光滑的分型面

塑料模具设计

QQ:375822429

塑料注射模具对产品的要求

塑料与金属相比成型更容易,结构更复杂,但复杂的造品必 将增加模具制造成本,所以在能满足制品功能下,力求制 品结构简单 A:避免侧向凹凸结构。 B:壁厚相等 C:装配间隙合理

塑件22

塑料注射模具对产品的要求

脱模斜度:由于塑料冷却后产生收缩会紧紧包在凸模上,为 了脱模,防止产品在脱模时划伤在设计时必须沿脱模方向 加上合理的脱模斜度(以经验为主一般0.5°- 4°) A:不影响装配,采用减胶拔模 B:一般凹模脱模斜度大于凸模斜度 C:不同塑料脱模斜度不同 D:产品几何形状对脱模斜度也有影响 E:硬塑料比软塑料脱模斜度大 F:型腔表面粗糙度不同斜度也不同 a: 透明产品小制品 ≧1 大制品 ≧3 b: 产品表面要求腐蚀,火花纹 ≧3