摩托车灯罩零件的成工艺及塑料模具设计

车灯模具强脱结构设计

倒扣位

倒扣位

2、 镶件两面 做 3°有利于 装配和封胶。 3、在胶位面收螺丝,做小内 六角利于模具装拆。

图二: 前模镶件强脱结构 2、结构特点: <1>、优点:把倒扣全部做在镶件上,开模时借助开模力并利用 PP 胶料的特性把产 品倒扣强行脱出,结构简单。 <2>、优点:镶件在面上收螺丝,方便装拆。 <3>、缺点:产品有机会被拖花,須省光滑。 本标准生效日期为:2004年8月02日 制定:高梅清 日期:2004-07-29 审核:朝格图 日期:2004-07-29 批准: 日期:2004-08-02

——版本所有 * 未经书面认可 * 不得复制 * 违者必究——

第 1 页 共 2 页

设计结构标准

标准名称:车灯模具强脱结构设计

(顶出系统)

二、前模镶件强脱结构:

文件编号:MJS-SJ06-B-0002 版 本 号:01

1、适用范围:胶位倒扣处有可变形的空间,倒扣较小且适合做镶件的情况。

1、此处胶位倒扣处根 部比顶部大, 可通过开 模时变形脱出扣位。

设计结构标准

标准名称:车灯模具强脱结构设计

(顶出系统)

文件编号:MJS-SJ06-B-0002 版 本 号:01

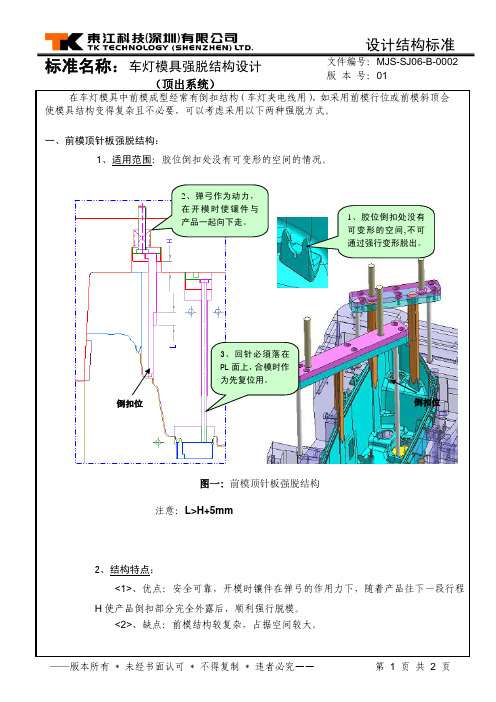

在车灯模具中前模成型经常有倒扣结构 (车灯夹电线用) 如采用前模行位或前模斜顶会 , 使模具结构变得复杂且不必要,可以考虑采用以下两种强脱方式。 一、前模顶针板强脱结构: 1、适用范围:胶位倒扣处没有可变形的空间的情况。

2、弹弓作为动力, 在开模时使镶件与 产品一起向下走。

1、胶位倒扣处没有 可变形的空间,不可 通过强行变形脱出。

3、回针必須落在 PL 面上, 合模时作 为先复位用。 倒扣位 倒扣位

注塑成型工艺及模具设计(2篇)

第1篇一、引言注塑成型是一种常见的塑料加工方法,广泛应用于电子、汽车、医疗、日用品等领域。

注塑成型工艺及模具设计是保证注塑产品质量和效率的关键因素。

本文将详细介绍注塑成型工艺及模具设计的相关知识,包括注塑成型原理、工艺流程、模具设计要点等。

二、注塑成型原理注塑成型是一种将塑料原料加热熔化,通过注射装置注入模具腔内,冷却固化后得到所需形状和尺寸的塑料制品的加工方法。

其原理如下:1. 塑料原料的加热熔化:将塑料原料放入料筒中,通过加热装置加热至熔融状态。

2. 注射:将熔融塑料通过注射装置注入模具腔内。

3. 冷却固化:塑料在模具腔内冷却固化,形成所需形状和尺寸的塑料制品。

4. 开模取件:模具打开,取出成型后的塑料制品。

三、注塑成型工艺流程注塑成型工艺流程主要包括以下步骤:1. 塑料原料的准备:根据产品要求选择合适的塑料原料,并进行称量、混合等处理。

2. 塑料原料的加热熔化:将塑料原料放入料筒中,通过加热装置加热至熔融状态。

3. 注射:将熔融塑料通过注射装置注入模具腔内。

4. 冷却固化:塑料在模具腔内冷却固化,形成所需形状和尺寸的塑料制品。

5. 开模取件:模具打开,取出成型后的塑料制品。

6. 产品检验:对成型后的塑料制品进行外观、尺寸、性能等方面的检验。

7. 产品包装:将检验合格的产品进行包装,准备出厂。

四、模具设计要点1. 模具结构设计:根据产品形状、尺寸、精度等要求,设计合理的模具结构。

主要包括型腔、浇注系统、冷却系统、导向系统、脱模机构等。

2. 模具材料选择:根据产品要求、加工工艺、模具寿命等因素,选择合适的模具材料。

常用模具材料有钢、铝合金、铜合金等。

3. 模具加工精度:模具加工精度直接影响到塑料制品的尺寸精度和表面质量。

应采用高精度的加工设备和技术,确保模具加工精度。

4. 模具热处理:模具热处理可以提高模具的硬度和耐磨性,延长模具使用寿命。

常用的热处理方法有淬火、回火等。

5. 模具润滑:模具润滑可以降低模具磨损,提高模具使用寿命。

玻璃灯罩成型工艺及模具设计

玻璃灯罩成型工艺及模具设计陈春藤立达信物联科技股份有限公司(福建厦门361010)【摘要】介绍了玻璃材料分类、相关特性及设计要求,玻璃不同生产流程和工艺特征,表面处理酸洗和内部喷漆,玻璃模具设计。

基于玻璃灯罩结构特点、批量、现有生产设备、开发周期及成本等诸多因素,设计了带有卡口玻璃灯罩的卡口模(雏形模)和成型模,并着重阐述了卡口模切边槽、成型模分型面的选择等。

关键词:玻璃材料;设计要求;生产工艺;表面处理;模具设计中图分类号:TQ320.66文献标识码:BD0l:10.12147/ki.l671-3508.2020.012.015Molding Process and Mold Design of Glass Lamp Cover [Abstract]This paper introduced glass material classification,characteristics and design requirements,the introduction of glass production processes and process characteristics of different surface treatment of pickling and internal paint,glass mold design.Based on the structural characteristics of glass products,bulk,existing production equipment,the development cycle and cost under the comprehensive consideration of many factors,such as,design with a bayonet type glass products,a total of two sets of mold bayonet mold(prototype mold)and molding mold design,and emphatically expounds the bayonet mold cutting groove,molding mold parting surface selection,etc..Key words:glass material;design requirements;production process;surface treatment; mold design1引言现代建筑装修使用的灯具样式多种多样,其中,越来越多的家庭装修采用了吸顶灯作为室内照明灯具。

汽车前灯罩注塑工艺及模具设计

洪慎章·汽车前灯罩注塑工艺及模具设计2019年 第45卷·25·车用制品技术与应用作者简介:洪慎章(1932-),男,教授,长期从事零件精密及成形工艺技术,模具设计等工作,现已退休。

收稿日期:2019-10-10在汽车能源从汽油,柴油等向电能源(铅电池,锂电池,石墨烯电池)方向发展的过程中,必须要减轻汽车自身的重量。

因为减轻汽车重量,有如下优点:(1)60%的汽油消耗于汽车自重。

(2)宝马汽车BMW 自重减轻质量100 kg ,则每行驶100 km , 就可减少油耗0.4 L ,CO 2排放减到7.5~12 g/km 以下。

(3)美国提出30 km/L 汽油的里程目标。

过去,汽车每升油耗量可行驶10~14 km 。

(4)汽车重量减重10%,油耗可节省8%~10%。

(5)若汽车车体减重20%~30%,则每年每车 CO 2 排放量可减少0.5 t 。

为了解决上述问题,必需采用轻质材料来替代金属材料,即以塑代钢。

过去,汽车前灯罩用中碳低合金结构钢通过冲压或压铸成形。

该工艺不仅制造复杂,且产品重量重。

现在,可采用以塑代钢来完成。

1 汽车前灯罩注塑成型工艺分析及制定1.1 汽车前灯罩的形状及尺寸 根据前灯罩的功能及技术要求,以及方便安装,可设计成如图1的形状及尺寸。

1.2 汽车前灯罩的塑料材料塑料材料的选用,应按前灯罩的材料性能,如刚硬有韧性,抗弯强度高,抗疲劳,抗应力开裂,质量轻,在高温下仍保持其力学性能,耐候性好。

还需考虑塑料材料的来源是否大量,从热塑性材料中应选用ABS (丙烯睛-丁二稀-苯乙稀共聚物塑料)。

汽车前灯罩注塑工艺及模具设计洪慎章(上海交通大学塑性成形技术与装备研究院, 上海 200030)摘要:为倡导国家节能减排,汽车工业向电能源高速发展,以塑代钢为解决汽车减重成为了可能。

文中叙述了汽车前灯罩注塑成型工艺及其制订。

介绍了汽车前灯罩注塑成型模具的结构设计,模具材料及热处理。

车灯生产方案简述

车灯生产方案简述1.引言汽车的安全性和可见度是关乎乘客和行人生命安全的重要因素。

车灯作为汽车的重要组成部分,对于驾驶员的行车安全和乘客的乘坐舒适起着至关重要的作用。

本文将详细介绍车灯生产方案,包括车灯的组成结构、生产流程、质量控制以及未来的发展方向。

2.车灯组成结构车灯通常由灯罩、灯泡、反光罩、驱动电路等组成。

不同类型的车灯(例如前大灯、尾灯、刹车灯)在结构上会有所不同,但基本组成部分是相似的。

3.车灯生产流程车灯的生产流程通常分为设计、原材料采购、生产制造、质量检验和出厂等环节。

3.1设计车灯的设计通常由专业的设计师团队完成,他们会根据市场需求和汽车制造商的要求进行设计。

设计包括外形设计、灯泡选型、灯光效果设计和光学系统设计等方面。

3.2原材料采购车灯的制作需要使用到各种原材料,如塑料材料、铝合金、玻璃等。

汽车制造商通常会选择合适的供应商,并与供应商签订合同,保证原材料的质量和交货时间。

3.3生产制造生产制造是车灯生产过程中最重要的环节之一、首先,需要制作灯罩的模具,并在模具上注塑形成灯罩的外形。

然后,将灯泡、反光罩等组件固定在灯罩上,并连接驱动电路等。

3.4质量检验质量检验是保证车灯质量的重要环节。

它可以分为原材料检验、生产过程中的质量控制和最终产品的检验。

原材料检验主要检查原材料的质量和规格是否符合要求。

生产过程中的质量控制主要包括检查模具的制作质量、组装工艺的控制以及产品的可靠性测试。

最终产品的检验主要检查产品的外观、灯光效果和电气性能等。

3.5出厂通过质量检验合格的车灯将进行包装,并进行出厂检验、过程记录和质量追溯等工作。

然后将车灯运送到汽车制造商的生产线上,进行安装。

4.质量控制车灯作为汽车的重要部件,其质量和可靠性对汽车驾驶员的安全至关重要。

因此,车灯生产方案必须严格执行质量控制措施,以确保产品的质量符合相关标准和要求。

4.1材料选择选择合适的原材料对于保证产品的质量至关重要。

车灯的材料应具备足够的耐高温、耐腐蚀性能,并且需要符合相关的环保要求。

塑料成型工艺及模具设计叶久新王群版

塑料成型⼯艺及模具设计叶久新王群版塑料成型⼯艺及模具设计叶久新王群版第⼀ - - 三章1、塑料成型⽅法:注射成型有浇注系统成型热塑性塑料压缩成型⽆浇注系统成型热固性塑料压注成型有浇注系统挤出成型有浇注系统2、塑料模具分为:注射模具、压缩模具、传递模具、挤出模具、中空吹塑模具、热成型模具3、不同温度时聚合物呈现的三种状态:低温态温度较低时呈玻璃态(固体态),在外⼒的作⽤下,有⼀定的变形,但变形可逆,即外⼒消失后,其变形也随之消失。

⾼弹态是橡胶态的弹性体。

其变形能⼒显著增加,但变形仍可逆。

黏流态是粘性流体,常称为熔体。

加⼯不可逆,⼀经成型冷却,形状保留。

4、聚合物单体经过聚合反应⽣成的⾼分⼦聚合物5、塑料是以合成树脂为主要成分,加⼊适量的添加剂⽽组成的混合物。

优点:密度⼩、质量轻;⽐强度、⽐刚度⾼;电⽓性能好;光学性能好;化学稳定性⾼;减摩、耐磨及减振、隔⾳性能好;多种防护性能合成树脂的分⼦及结构分类:热固性塑料热塑性塑料6、添加剂包括填充剂(增量作⽤⼜有改性效果)、稳定剂、润滑剂、着⾊剂和固化剂等。

7、交联------聚合物由线型结构转变为体型结构的反应.8、降解——聚合物分⼦可能由于受到热和应⼒的作⽤或微量⽔分、酸、碱等杂质及空⽓中氧的作⽤⽽导致其相对分⼦质量降低的现象.9、塑化-------加⼊的塑料在料筒中进⾏加热由固体颗粒转化成粘流态并且具有良好的可塑性过程.10、流动性塑料熔体在⼀定的温度、压⼒作⽤下填充模具型腔的能⼒热塑性塑料检测:熔融流动指数测定法、螺旋线长度试验法影响塑料流动性的因素有以下三个:温度料温⾼,则流动性⼤。

压⼒注射压⼒增⼤,则熔体收剪切作⽤越⼤,流动性也越⼤。

模具结构浇注系统的形式,尺⼨,布置,冷却系统的设计,溶料的流动阻⼒等因素流动性较好的塑料有:聚⼄烯、聚丙烯、聚苯⼄烯、醋酸纤维等流动性⼀般的塑料有:ABS(不透明)、AS、有机玻璃、聚甲醛等截⾯形状分流道较⼩流动性较差的塑料有:聚碳酸酯、硬聚氯⼄烯等截⾯形状分流道较⼤ 11、热塑性塑料的种类有:通⽤塑料聚⼄烯(PE)线型结晶,是塑料⼯业中产量最⼤的品种,⽆毒、⽆味、呈乳⽩⾊。

汽车模具--车前大灯注塑模具设计

汽车模具—车前大灯注塑模具设计汽车前大灯注塑模具设计一、成型零件设计由于模具为大型模具,分型面复杂,故成型零件和模板采用一体式结构,即模具的定A板就是定模成型零件,模具的动模B板就是动模成型零件。

这种结构的优点是结构紧凑强度刚性好,模具体积小,避免了开框、配框和制造斜楔等繁琐的工序。

本模具设计时还做到了以下几点:1. 分型面顺滑无尖角,无薄钢,无线或点封胶;构建了面封胶,在分模时使用延伸,扫掠网格等做面方法,分型根据塑件的形状构建面,车灯模具分型面要求极高,不允许构建的起皱。

构建的分型面能有效保证CNC加工精度,不需EDM清角,分型面也不容易跑毛边。

灯模具分型面光刀时需高速机,机床主轴转速保证每分钟至少20000转以上。

2. 镶件与动模的配合部分,止口根部设计了合适的工艺倒R角或避空位,简化了加工工和减少加工工时,提高加工效率。

3. 所有非成型转角设计R角,防止应力开裂,工艺R角不小于R5,根据模具大小,尽可设计比较大的工艺R角;模具上锐利的棱边容易造成操作人员意外受伤,模具上非参与成或配合的棱边都要设计倒C角或R角,根据模具大小尽可能设计比较大的倒角。

4. 分型面的避空:模具分型面宽度为40MM,分型面以外的区域定动模都要避空1MM,以有减少加工工时。

分型面的避空不仅指外围分型面,也包括大面积的分型面。

特别说明:模分型面的宽度包括排气槽在内。

在大面积的避空处要设计承压块,以保证模具受力均匀,免模具长期生产跑披锋,在砰穿孔区域设计避空的同时,还要在定模或者动模设计排气孔方便定动模合模时压缩的空气排出。

5. 分型面根据塑件形状构建,必要时对塑件进行优化处理。

对于中大型模具,承压板槽量开通,方便CNC加工。

设计分型面时尽量以简化模具加工,平整顺滑为原则,做出的分面无薄钢,无尖角,插穿角度合理。

6. 分型面圆滑平整,UG分模时禁止出现很多碎面小面(CNC加工时易弹刀,加工精度降低尽量用延伸面,网格面,扫掠面构建分型面,或者先延伸10-20mm封胶面,再做拉伸面与渡面,封胶面根据注塑机吨位与模具的大小设计。

摩托车及零配件制造工艺流程

摩托车及零配件制造工艺流程英文回答:Motorcycle and Motorcycle Parts Manufacturing Process.Motorcycle manufacturing involves several steps and processes to ensure the production of high-quality motorcycles and their parts. Let me walk you through the process.1. Design and Development:The first step in the manufacturing process is the design and development of the motorcycle and its parts. Engineers and designers work together to create the blueprint and specifications for the motorcycle. They consider factors such as performance, aesthetics, and safety.For example, when designing the frame for a motorcycle,engineers must ensure that it is sturdy enough to withstand the stresses of riding, while also being lightweight for better maneuverability.2. Material Selection:Once the design is finalized, the next step is to select the appropriate materials for manufacturing. Various materials like steel, aluminum, and plastics are used depending on the component and its function. For example, the engine block may be made of aluminum for itslightweight properties, while the handlebars may be made of steel for strength.3. Manufacturing Processes:Motorcycle parts are manufactured using various processes such as casting, forging, machining, and molding. These processes help shape the raw materials into the desired components.For instance, casting is used to create complex shapeslike engine blocks. The molten metal is poured into a mold and allowed to cool, forming the desired shape. Machining processes, on the other hand, involve cutting, drilling, and shaping the components to achieve the required dimensions.4. Assembly:Once all the individual components are manufactured, they are assembled to create the final motorcycle. Skilled technicians work on the assembly line, fitting the parts together and ensuring proper alignment and functionality.For example, the engine, frame, wheels, and other components are assembled to create a complete motorcycle. The electrical system, brakes, and other accessories are also installed during this stage.5. Quality Control:Quality control is an essential part of the manufacturing process. Each motorcycle and its partsundergo rigorous testing to ensure they meet the required standards and specifications. This includes performance testing, durability testing, and safety testing.For instance, motorcycles may be tested on a dynamometer to measure their horsepower and torque. They may also undergo endurance testing to simulate real-world riding conditions and ensure their reliability.中文回答:摩托车及零配件制造工艺流程。

塑料挤出成型工艺及模具设计PPT

机头工艺参数

○ 口模 ○ 型棒 ○ 分流器 ○ 分流器支架

需要的数据

○ 挤出机型号 ○ 制品内径 ○ 制品外径 ○ 制品所用材

料

直通式挤出机 头工艺参数的 确定

确定口模内径 和定型段长度

口模

7.3.1 直通式挤出机头工艺参数的确定

01

口模

02

口模的内径D

03

巴鲁斯效应和冷却收缩等原因使塑件外径不等于口模内径

ds

定径套长度一般取80~300mm

7.2.1 挤出机头的作用及分类

2 挤出机头的分类

按机头几何形状分

圆环机头 平板状机头

按机头进料与出料方向分 水平直通式 直角式

按机头用途分; 吹膜机头、管材机头、板材机头、 棒材机头、异型机头。

7.2.2 挤出机头的结构组成

7.2.2 挤出机头的结构组成

1、口模

口模用以成型制品的外表面

低粘度塑料,β=30~80°

(2) 分流锥的长度L3

(3) 分流器头部圆角半径R

高粘度塑料,β=30~60°

L3=(1~1.5)D0

R=0.5~2mm

(4) 分流器表面粗糙度Ra<0.4μm

(5) 过滤板与分流器顶间隔L5

L5=10~20mm L5<0.1D1

7.3.1 直通式挤出机头工艺参数的确定

7.1.2 挤出成型工艺过程

原材料的准备 阶段

01

Hale Waihona Puke 02塑化阶段成型阶段

03

04

定径阶段

塑件的牵引、卷 曲和切割阶段

05

7.1.3 挤出成型工艺参数

温度 压力 挤出速度 牵引速度

7.2 挤出成型机头概述

塑料模具课程设计罩盖模具设计

课程设计课程名称塑料成型工艺与模具设计题目名称罩盖模具设计学生学院材料与能源学院专业班级材料成型及控制工程卓越2班学号 2学生姓名 _指导教师目录一、设计课题 (3)二、塑件成型工艺性分析 (3)三、拟定模具的结构形式 (3)四、注射机型号的确定 (7)五、成型零件的结构设计和计算 (8)六、成型零件的结构设计和计算 (9)七、排气槽的设计 (10)八、导向与定位结构的设计 (11)九、总装配图和零件图的绘制 (11)十、结论 (13)十一、参考文献 (13)一、设计课题罩盖,结构如图所示。

大批量生产。

材料ABS。

二、塑件成型工艺性分析2.1、塑件工艺分析(1)外形尺寸该塑件壁厚为3mm,塑件外形尺寸不大,塑料熔体流程不太大,适合与注塑成型。

(2)精度等级公差要求等级较低,能够完成。

(3)脱模斜度ABS属于无定型塑料,成型收缩率较小。

三、拟定模具的结构形式3.1、分型面为位置的确定通过对塑件结构形式的分析,分型面应选在端盖截面积最大且利于开模却取出塑件的底平面上。

如图:圆柱形形芯包紧力的计算:P=EST/R E=塑料弹性模量S=塑件收缩率T=壁厚R=最大径向尺寸经计算后模的包紧力比前模大,故塑件可以留在后模。

3.2、型腔数量和排列方式的确定(1)型腔数量的确定该塑件为大批量生产,可采用一摸多腔的结构形式。

同时考虑到塑件尺寸,模具结构尺寸的大小关系,以及各种成本费用的关系,初步定位一摸两腔的结构形式。

(2)型腔排列形式的确定多腔模式尽量采用平衡式排列布置,且要力求紧凑,并与浇口开设的位置对称。

由于该设计采用的是一摸两腔的布置,故采用直线对称排比。

如下图:(3)模具结构形式的确定从上面的分析可知,本模具设计属于一摸两腔,对称直线排列,采用推管推杆推出的结构形式。

浇注系统设计时,流到采用对称平衡式,浇口采用潜伏式,开模时水口凝料与塑胶自动脱离。

因此定模部分不需要单独开设分型面取出凝料,动模部分需要添加型芯固定板、由上综合分析可知,选用单分型面注射模。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计论文 设计/论文题目:摩托车灯罩零件的成型工艺 及塑料模具设计 班 级: 姓 名: 指导老师: 完成时间: 毕业设计(论文)任务书 系 部: 专 业: 学生姓名: 学 号: 设计(论文)题目: 摩托车灯罩注塑模设计

起 迄 日 期: 指 导 教 师:

毕 业 设 计(论 文)任 务 书 1.本毕业设计(论文)课题来源及应达到的目的: 该课题来源于某摩托车厂的灯罩零件。 在完成该课题之前,应对注塑工艺生产较为熟悉,能熟练掌握相关设计手册的使用,能独立完成一套模具的设计及模具主要工作零件加工工艺的编制,能够运用模具设计软件完成模具装配图及零件图的绘制。

2.本毕业设计(论文)课题任务的内容和要求(包括原始数据、技术要求、工作要求等):

(1)塑件的结构工艺分析; (2)摩托车灯罩注塑模设计,绘制模具总装图一张; (3)画出非标准件零件的零件图; (4)编写设计说明书一份; (5)编制主要零件加工工艺过程卡。 原始资料: 塑件图及其尺寸如右图所示, 材料:PP 生产批量:大批量生产 表格清单 表3-1 模板初选尺寸 表3-2 校核后模板尺寸 表1 型腔机械加工工序卡 表2 型芯机械加工工序卡

毕业设计/论文说明书目录 绪 论 1 第1章 任务来源及设计意义 5 1.1 设计任务来源 5 1.2 设计目的及意义 5 第2章 模塑工艺规程的编制 6 2.1 塑件的工艺性分析 6 2.2 计算塑件体积和质量--------------- 8 2.3 塑件注塑工艺参数的确定----------------- 8 第3章 工艺方案的确定 9 3.1 确定模具型腔数目------------------------9 3.2 分型面的选择 9 3.3 确定型腔的布置方式 10 3.4 确定浇注系统--------------------------- 10 3.5 确定脱模方式----------------------------------------- 13 3.6 确定调温系统结构------------------------13 3.7 确定排气系统的形式----------------------14 3.8 选用标准模架----------------------------14 3.9 成型零件的结构设计----------------------14 3.10结构与辅助零部件设计---------------------14 第4章 模具结构及成型设备的选择 16 4.1 型腔及型芯工作尺寸的计算----------------16 4.2 侧壁厚度和底板厚度计算 19 第5章 模具闭合高度的确定 20 第6章 注塑机有关参数校核 21

第7章 绘制模具总装图和非标准零件工作图--------- 22 第8章 注塑模主要零件加工工艺规程的编制-------- 23 第9章 模具的安装与调试 25 9.1 模具的安装----------------------------- 25 9.2 模具的调试----------------------------- 26 设计总结 27 致谢 ------------------------------------------- 28 参考文献 29 前 言 在未来的模具市场中,塑料模具发展速度将高于其它模具,在模具行业中的比例将逐步提高。随着塑料工业的不断发展,对塑料模具也提出了越来越高的要求,因此,精密、大型、复杂、长寿命塑料模具的发展将高于总量发展速度。 我国塑料模具工业和今后的主要发展方向: 1、提高大型、精密、复杂、长寿命模具的设计水平及比例。这是由于塑料模成型的制品日渐大型化、复杂化和高精度要求以及因高生产率要求而发展的一模多腔所致。 2、在塑料模设计制造中全面推广应用CAD/CAM/CAE技术。CAD/CAM技术已发展成为一项比较成熟的共性技术,近年来模具CAD/CAM技术的硬件与软件价格已降低到中小企业普遍可以接受的程度,为其进一步普及创造良好的条件; CAD/CAM软件的智能化程度将逐步提高;塑料制件及模具的3D设计与成型过程的3D分析将在我国塑料模具工业中发挥越来越重要的作用。 3、推广应用热流道技术、气辅注射成型技术和高压注射成型技术。采用热流道技术的模具可提高制件的生产率和质量,并能大幅度节省塑料制件的原材料和节约能源,所以广

4、开发新的成型工艺和快速经济模具。以适应多品种、少批量的生产方式。 5、提高塑料模标准化水平和标准件的使用率。为提高模具质量和降低模具制造成本,模具标准件的应用要大力推广。 6、应用优质材料和先进的表面处理技术对于提高模具寿命和质量显得十分必要。 7、研究和应用模具的高速测量技术与逆向工程。采用三坐标测量仪或扫描仪实现逆向工程是塑料模具CAD/CAM的关键技术之一。研究和应用多样、调整、廉价的检测设备是实现逆向工程的必要前提。

第一章 塑件分析与模具材料和注射机的选取

第一节 塑件结构和技术要求的分析 一、塑件结构分析 由塑件零件图可见,在塑件的左右两边各有一个小孔,正前方有一个大孔,顶部亦有一通孔,而内侧则有一个挂勾。在大孔的一面有一个脱模斜度,塑件的内表面粗糙度要求比较底,而外表面则要求有比较高的光泽度,因此要对型腔表面进行抛光。

二、塑件零件图技术要求分析 由塑件零件图中的技术要求可见,此零件材料为聚丙烯,批量生产,塑件精度为5级,各配合尺寸精度要求一般,所以制造的模具精度取一般精度就已经满足要求。因为塑件是批量生产,所以型腔板和型芯的硬度、耐磨性能要求比较高。

第二节 塑料材料的成型特性与工艺参数 由摩托车前灯罩零件图中的技术要求可知,塑件材料为聚丙烯,其特点如下: 一、基本特性 聚丙烯无色、无味、无毒。外观似聚乙烯,但比聚乙烯更透明更轻。密度仅为0.90~0.96/cm3。它不吸水,光泽好,易着色。屈服强度、抗拉、抗压强度和硬度及弹性比聚乙烯好。定向拉伸后聚丙烯可制作铰链,有特别高的抗弯曲疲劳强度。聚丙烯熔点为164~170℃,耐热性好,能在100℃以上的温度下进行消毒灭菌。其低温使用温度达-15℃,低于-35℃是时会脆裂。聚丙烯的高频绝缘性能好。因不吸水,绝缘性能不受湿度的影响。但在氧、热、光的作用下极易解聚、老化,所以必须加入防老化剂。

二、成型特点 成型收缩范围大,易发生缩孔、凹痕、及变形;聚丙烯热容量大,注射成型模具必须设计能充分冷却的冷却回路;聚丙烯成型的适宜模温为80℃左右,不可低于40℃,否则会造成成型塑件表面光泽度差或产生熔接痕等缺陷。温度过高则会产生翘曲现象。

三、塑件注塑工艺参数的确定

查找相关文献和参考工厂实际应用的情况,PP的成型工艺参数可做如下选择:(试模时,可根据实际情况作适当调整) 注塑温度:包括料桶温度和喷嘴温度。 料桶温度:后段温度选用160℃ 中段温度选用170℃ 前段温度选用200℃ 喷嘴温度:选用170℃ 注塑压力:选用80mp 模具温度:选用70℃

收缩率 :(0.3~0.8)‰ 注塑时间:30s 保 压:选用60mp 保压时间:5s 冷却时间:30s 预 热:(2~3)小时

第四节 注射机的选取 塑件成形所需的注射总量应该小于所选注射机的注射量。由零件图知塑件的体积为80 cm3,塑件的质量为76克。(塑件的密度为0.95g/ cm3)。注射容量以容积(cm3)表示时,塑件体积(包括浇注系统)应小于注射机的注射容量,

其关系按的结构方案

第一节 确定塑件在模具中的位置和分型面位置

一、型腔数目的确定 在设计实践中,所确定的型腔数目,既要保证最佳的生产经济性,技术上又要充分保证产品的质量,也就是应保证塑料制件最佳的技术经济性。因此根据本塑件的形状及尺寸,确定型腔的数目为一模一腔。

二、塑件在模具中的位置和分型面的方案确定 分型面是决定模具结构形式的重要因素,它与模具的整体结构和模具的制造工艺有密切关系,并且直接影响着塑料熔体的流动充填特性及塑件的脱模,因此,

分型面的选择是注射模设计中的一个关键。 对于灯罩塑件,预定的几个分型面方案如下: 方案(一): 其分型面的设计如图2.2.1所示,这种设计方式共有两个分型面,首先在A处分型面进行定距分型,然后在B处分型。

首先在A处分型是因为考 虑到塑件有两个φ10的小孔不能 随型芯直接脱出,所以要对两个 小孔设计侧向抽芯结构。这种方 案的优点如下: 1、 两个分型面分型不会在塑 件表面产生飞边、痕迹。

2、模具便于制造; 图 2.1.1 方案(二): 其分型面的设计如图2.2.2 所示,这种设计方式共有三个分型 面;除了在A、B处有分型面外,另外它还利用了塑件的对称性,在中间多设了一个分型面。在A分型面分型的同时,中间的分型面亦进行分型,型腔板向左右两边移动,在移动了一段距离停止分型后B分型面才开始分型。