车队风险管理表2p

7月份交通运输安全生产风险表

7月份交通运输安全生产风险表一、概述7月份交通运输安全生产风险表是一份用于评估和分析7月份交通运输领域内安全生产风险的重要工具。

此表以全面性、深度和广度为目标,旨在帮助相关人员充分了解并预防交通运输领域内的安全生产风险,在实践中促进事故的减少和员工的安全。

二、主要内容在7月份交通运输安全生产风险表中,我们首先梳理了各类交通运输工具的安全生产现状和相关数据,包括交通工具类型、使用情况、事故数量、事故原因分析等。

我们对交通运输行业内可能存在的各类安全隐患进行了详细的归类和分析,涵盖了车辆损坏、人员伤亡、设备故障等方面。

我们还研究了各类安全生产管理措施的实施情况和效果,包括事故预防措施、应急处理措施、员工安全培训等。

三、问题分析在7月份交通运输安全生产风险表中,我们发现了一些值得关注的问题。

首先是交通运输工具的安全状况较为堪忧,事故数量呈上升趋势,其中一部分原因是由于设备老化,缺乏及时维护导致的。

其次是安全隐患主要集中在人为因素和管理不到位上,员工安全意识不强、管理监督不力等问题都需要引起重视。

部分地区的交通运输安全管理措施不够完善,应急预案缺乏、员工应急处理能力欠缺等也给安全生产带来了很大的隐患。

四、解决方案为了解决上述问题,我们建议采取以下措施。

首先是增加对交通工具的定期维护和检修力度,确保设备的安全性和完好性。

其次是加强对员工的安全培训和教育,提高员工对安全生产的重视程度和处理紧急情况的能力。

另外,改善安全生产管理机制,加强事故预防和应急处理方面的培训,制定完善的应急预案和制度。

五、个人观点作为交通运输行业的从业者,我对交通运输安全生产问题的解决十分关注。

我认为只有加强对设备和员工的管理,同时完善制度建设,才能有效降低风险,保障交通运输安全。

总结回顾通过对7月份交通运输安全生产风险表的分析和总结,我们可以清晰地看到交通运输领域内存在着一些安全生产方面的隐患和问题。

只有通过全面的评估和分析,才能找出问题的根源并提出解决方案。

风险管理表(区队)2

跟班 队干

跟班 队干

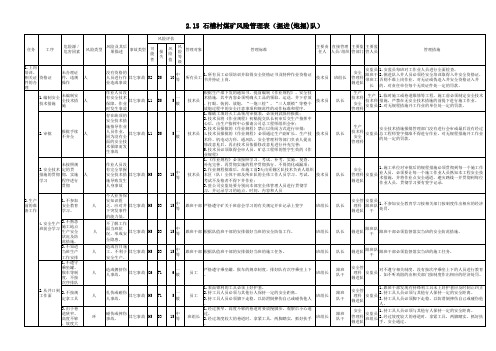

2.15 石槽村煤矿风险管理表(掘进(炮掘)队)

风险评估 任务 工序 危险源/ 危害因素 风险类型 风险及其后 事故类型 可 果描述 能 性 损 失 风 险 值 风 险 管理对象 等 级 管理标准 主要责 直接管理 主要监 主要监 任人 人员/组织 管部门 管人员 管理措施

风筒距迎 头远、破 3.检查工作 洞多漏风 面通风,瓦 量大、风 斯含量 量不足造 成瓦斯积 聚、超限 1.临时支 护不到 位,安装 不规范。 2.生产 前的准 2.永久支 备工作 护不完好 4.检查工作 。 面支护完好 状况及顶帮 安全状况 3.顶帮不 安全,有 浮矸活石 、伞檐等 。

1.上岗 培训、 相关证 资格证 件的办 理

未办理证 件,违规 操作

人

B5

10

所有员工

1.所有员工必须培训并取得安全资格证书及特种作业资格证 技术员 书并持证上岗。

班组长

安监员 1.安监员每班对工作业人员进行全面检查。 安全 跟班干 2.掘进队入井人员必须经安全培训取得入井安全资格证, 管理科 带班工 否则不准上岗作业。对无证或伪造入井安全资格证入井 掘进队 长 的,对责任单位每个无效证件处一定的罚款。 生产 生产 1.临时施工或巷道维修等工程,施工前必须制定安全技术 技术科 技术科 措施,严禁在无安全技术措施的前提下进行施工作业。 安全 安监员 2.对无规程措施开工作业的单位处一定的罚款。 管理科

人

给本班安全 生产带来隐 其他事故 H5 患,造成意 外事故

E2

4

一 般

班组长 班组长和放炮员、采掘电钳工必须认真询问上班工作面情况 跟班采 、设备运行情况,上班交班不清楚拒绝接班,待问题交接清 班组长 掘电钳工 楚或安全隐患处理完后再交班。

汽车客运企业风险分级管控表格

公交驾驶员/公交车辆

10

行车作业中 自燃

公交驾驶员/公交车辆

11

行车作业中 车辆安全技术状况

公交驾驶员/公交车辆

12

行车作业中 堵车

公交驾驶员/公交车辆

13

行车作业中 恶劣天气

公交驾驶员/公交车辆

14

行车作业中

未落实安全生产管理制度,未做好安全 检查、安全隐患排查治理等工作

公交驾驶员/公交车辆

15

收车作业后 未做到“一圈一检”及收车后检查

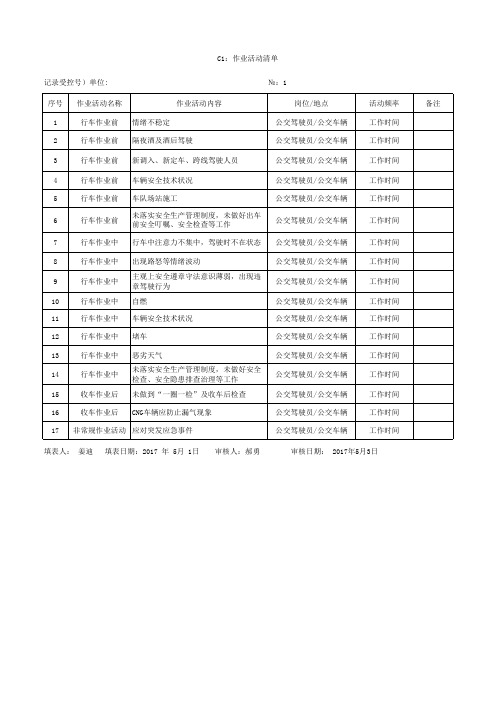

C1:作业活动清单

记录受控号)单位:

№:1

序号 作业活动名称

作业

2

行车作业前 隔夜酒及酒后驾驶

岗位/地点 公交驾驶员/公交车辆 公交驾驶员/公交车辆

活动频率 工作时间 工作时间

3

行车作业前 新调入、新定车、跨线驾驶人员

公交驾驶员/公交车辆

工作时间

4

行车作业前 车辆安全技术状况

审核日期: 2017年5月3日

备注

公交驾驶员/公交车辆

5

行车作业前 车队场站施工

公交驾驶员/公交车辆

6

行车作业前

未落实安全生产管理制度,未做好出车 前安全叮嘱、安全检查等工作

公交驾驶员/公交车辆

7

行车作业中 行车中注意力不集中,驾驶时不在状态 公交驾驶员/公交车辆

8

行车作业中 出现路怒等情绪波动

公交驾驶员/公交车辆

9

行车作业中

主观上安全遵章守法意识薄弱,出现违 章驾驶行为

公交驾驶员/公交车辆

16

收车作业后 CNG车辆应防止漏气现象

公交驾驶员/公交车辆

17 非常规作业活动 应对突发应急事件

运输企业车辆风险评估表

A级车况12分以下

口

B级车况13——19分

口

C级车况20分以上

口

风险削减措施描述 隐患整改情况

车辆风险评估表

车牌号 车辆类型 评估日期 司机签名 领导签名 参加评估人员 风险评估 A制动系统 确认完好 制动踏板行程大 制动分泵漏油(气) 助力器漏油 制动总泵漏油(气) 制动跑偏 制动距离过大 制动失效 其他 B转向系统 确认完好 方向盘自由行程大 方向机漏油 转向摇臂松旷 横拉杆及球头销松旷 直拉杆及球头销松旷 助力泵损坏 转向是否灵活有效无异响 其他 A 风险值 0 2 5 5 5 15 15 25 2——20 风险值 0 5 10 10 15 15 20 20 2——20 B C传动系统 确认完好 传动轴十字节松旷 传动轴螺丝松 传动轴螺丝缺失 轴承异响 排气装置异响及 可见排放物 风险值 0 5 20 25 25 25 E电器系统 确认完好 雨刮器坏 喇叭损坏 仪表工作不正常 线路老化 灯光不全 其他 其他 D行驶系统 确认完好 钢板中心螺栓松 轮胎气压不符合 标准 车辆钢板弹簧断片 半轴螺丝松动 轮胎磨损严重或 有硬伤 轮胎螺丝松 轮胎螺丝缺失 钢板U形螺栓松旷 其他 C 风险评估结果 2——20 风险值 0 5 10 10 15 15 20 25 25 2——20 D F其他部件 确认完好 倒车镜损坏 灭火器失效或缺失 无故障警示牌 车厢与大梁链接螺丝 松 车架变形 前后桥变形 安全带失去作用或缺 失 各种表盘工作是否正常 其他: E 风险值 0 5 5 5 15 15 15 15 15 2——20 F 风险值 0 5 10 10 15 20 2——20

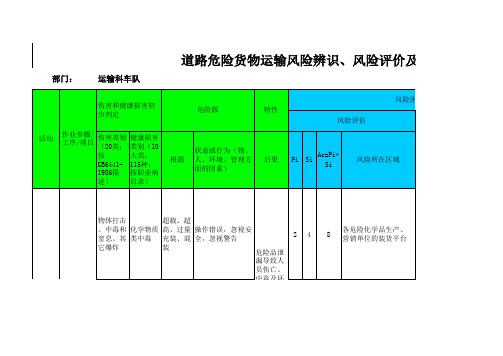

道路危险货物运输风险辨识、风险评价及控制策划表

《危险货物运输管 理制度》4.5.3驾 驶员应核实所装运 危险货物的品名、 编号、规格、数量 、件重、包装、标 志、安全技术说明 书、检验报告、安 全标签和应急措施 以及运输要求

是

ALARP(合 理可行) 区

保持原有措施

《危险货物运输管 理制度》4.4.2危 险货物运输前应认 真检查包装的完好 情况,当发现破损 、撒漏,托运人应 重新包装或修理加 固 《设施、设备安全 管理制度》6.3.3 定期对设施设备安 全检查,根据设备 运行周期,定期对 设备进行检修。按 设备使用情况,进 行有针对性的维修 和保养 《员工手册》操作 程序规定对车辆进 行静态时和动态过 程中各部件检查

3

5

15

运输行进途中

运输(行 车)途中

遭遇意外 (自然灾 物理因素 车辆伤害 害、其它 类伤害 车辆碰 撞)

2

5

10

运输行进途中

其它伤害

无

人员遭遇 抢劫等袭 击

其它

遭遇袭击 伤亡

1

3

3

运输行进途中

无防护措施;个人 中毒和窒 化学物质 人员接触 人员中毒 防护用品、用具缺 息 类伤害 有害气体 、死亡 少或有缺陷 无防护措施;个人 灼烫、火 化学物质 人员接触 人员烫伤 防护用品、用具缺 灾 类伤害 火焰 、死亡 少或有缺陷

是

ALARP(合 理可行) 区

保持原有措施

否

ALARP(合 卫星定位系统管 理可行) 理 区

GPS监控系统 能实时记录和 传输营运车辆 所在位置、行 驶路线、行驶 速度等

是

ALARP(合 理可行) 区

保持原有措施 邬祥麟 2013年10 月27日

是

ALARP(合 理可行) 区

煤矿辅助运输类风险管理表

确。

8.轮胎胎体完好,气压正常,螺丝齐全紧固。

中等

机动 车驾 驶员

启动车辆时,驾驶员必须坐在驾驶室内,关闭 车门,检查制动档位情况后,方可启动。

机动 车驾 驶员

跟班 队长

安全 管理 办公 室

安监 员

- 1+275 -

任务

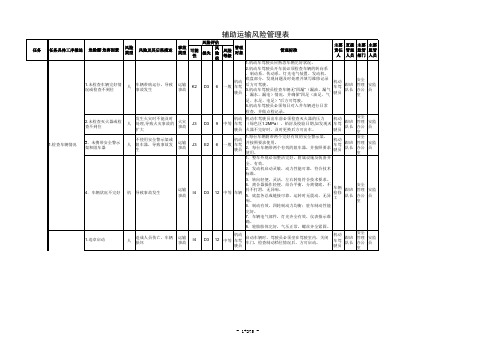

辅助运输风险管理表

任务具体工序描述

危险源/危害因素

风险 类型

风险及其后果描述

2.驾驶车辆不遵守规 定,超速、强行强会 、交叉路口不变光未 按规定路线行驶等违 章操作

及矿发放的入井车辆操作证。

2.机动车驾驶员在行驶中,保持不低于30m的安

全车距,严禁强行强会,要礼貌行车,会车时

要关闭远光灯,改用近光灯或视宽灯(公司规

定)。

3.车辆在行驶途中发生故障时,机动车驾驶员

应立即打开危险报警闪光灯,并将车辆停靠在

巷道右侧进行修复,同时在来车方向50—100m

设置危险警示牌,不得妨碍其它车辆通行。

16.停车未熄火、拔 取车钥匙

人

车辆误操作可能造成 人员伤害或车辆损坏

17.车辆通过风门, 不按要求关闭风门

人

气压使得风门强行关 闭,造成风门损坏

辅助运输风险管理表

事故 类型 火灾 事故

运输 事故

运输 事故 运输 事故 其它 事故

可能 性 K2

H5

H5 K2 I4

风险评估 风

损失 险 值

C4 8

E2 10

机动 车驾 驶员

跟班 队长

安全 管理 办公 室

安监 员

5、下坡路段使用方向盘要轻,不可猛打方

向盘,以防因惯性力大、速度快、方向盘使用

不当而造成翻车。

煤矿辅助运输类风险管理表.xls

标准。

3.转向轻便、灵活,左右转角符合技术要求。

中等

车辆

4.离合器操作轻便,结合平衡,分离彻底,不 抖不打滑,无异响。 5.底盘各总成链接可靠,运转时无震动,无异 响。

车辆 检修 工

跟班 队长

安全 管理 办公 室

安监 员

6.制动有效,四轮制动力均衡;驻车制动性能

完好。

7.车辆电气部件,灯光齐全有效,仪表指示准

人

违章驾驶、不规范操 作,导致发生事故, 造成人员伤害、车辆 损坏

3.车辆涉水后不试刹 车

车辆涉水后致使制动

人

不灵,可能造成事故, 导致车辆损坏和人员

伤害

4.司机未系安全带

人

造成人员伤亡、车辆 损坏

5.车辆通过水幕时速 度过快

人

造成人员伤亡、车辆 损坏

6.井下人员用矿灯照 射司机

人

造成人员伤亡、车辆 损坏

机动 车驾 驶员

跟班 队长

安全 管理 办公 室

安监 员

E2

机动 司机必须提前观察巷道,遇到巷道狭窄或巷道 12 中等 车驾 有障碍物影响正常通过时,谨慎驾驶,小心通

驶员 过。

机动 车驾 驶员

跟班 队长

安全 管理 办公 室

安监 员

1.每班必须检查发动机水箱和废气处理箱内的

C4

8

机动 一般 车驾

驶员

冷却水,如有不足应及时补充;出车前、行车中 、收车后检查的程序随时添加冷却水。 2.发动机温度超95°C,废气处理箱超100°C时 必须立即停车,待速运转至温度降低后方可加

任务

辅助运输风险管理表

任务具体工序描述

危险源/危害因素

风险 类型

风险及其后果描述

风险管理评价表

风险管理评价表概述风险管理评价表旨在帮助组织评估和管理各种风险,以便采取适当的措施来降低潜在的不利影响。

本文档提供了一个简单而有效的评估方法,用于确定和量化风险,并制定相应的管理策略。

风险评估步骤1. 风险识别:识别与组织相关的潜在风险因素,包括内部和外部因素。

2. 风险分析:对已识别的风险进行分析,包括风险的概率和影响程度评估。

3. 风险评估:结合风险概率和影响程度,对每个风险进行综合评估,确定其优先级。

4. 风险处理:根据风险评估结果,制定具体的风险管理策略和对应的控制措施。

5. 风险监控:定期评估和监控已识别的风险,确保管理策略的有效性。

评估指标以下是一些常用的评估指标,可用于量化风险程度:- 风险概率:描述风险发生的可能性,通常使用百分比表示。

- 影响程度:评估风险事件对组织的潜在影响程度,例如财务损失、声誉影响等。

- 优先级:结合风险概率和影响程度,确定风险的优先级,以便决定哪些风险应首先得到管理。

风险管理策略根据风险评估结果,可以制定以下风险管理策略:- 风险避免:采取措施以避免风险事件的发生,例如改变业务流程、规避潜在风险因素等。

- 风险减轻:采取措施降低风险事件的概率或减少其影响程度,例如安装安全设备、培训员工等。

- 风险转移:转移风险责任或损失给其他方,例如购买保险、签订合同等。

- 风险接受:对风险事件的发生进行接受,并为其准备应对措施,例如建立应急计划、备用资金等。

结论风险管理评估表是一个重要的工具,帮助组织识别和评估潜在的风险,并制定相应的管理策略。

通过有效的风险管理,组织可以最大程度地降低潜在的不良影响,保护自身利益。

建议组织在日常运营中广泛应用该评估表,并根据评估结果及时采取适当的管理措施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机

电瓶短路会使电 线燃烧,造成车 辆损坏或着火

火灾 I4 C4 事故

16

中 等

电瓶

3.电解液污 8.检 染 查车 辆电 路、 电器 4.检查 1.操作使用 系统 线路 不当

环

洒落地面,腐蚀 污染车间地面

其它 K2 E2 事故

4

一 电瓶电 般 解液

人

操作不符合要求 碰伤、划伤人员

其它 J3 D3 事故

运输 J3 E2 事故

6

一 机动车 般 驾驶员

2.准备 1.工器具不 工器具 符合要求

人

工具使用不当导 致伤人

其它 K2 E2 事故

4

一 检修工 般

3.拆解 1.操作使用 被修件 不当

人

操作使用不当碰 伤作业人员

其它 K2 E2 事故

4

一 检修工 般

4.检查 1.未检查或 4.车 转向系 检查不到位 辆转 统 向、 制动 系统 5.检查 检修 制动系 1.未检查或 检查不到位 统

人

操作使用不当碰 伤作业人员 绳索、吊环、起 吊工具不完好, 操作不符合要求

其它 K2 E2 事故

4

一 检修工 般

机

其它 K2 E2 事故

4

一 起吊工 般 具

5.车 辆前 后钢 板检 修

人

导致设备损坏, 人员受伤

其它 J3 D3 事故

9

中 检修工 等

1.装配、调 试检修不到 5.安装 位、不合格 配件及 修复 件,调 试 2.配件或修 复件未达到 完好标准

人

装配、调试不合 格,损坏车辆甚 至造成事故

运输 I4 D3 事故

12

中 检修工 等

机

装配的配件或修 复件发生故障, 导致事故发生

其它 J3 D3 事故

9

中 配件或 等 修复件

1.未全面检 6.调试 查、复查车 出库 辆修复情况 1.维修 车辆开 1.未按要求 到或拖 固定维修车 拉到检 辆 修区 1.选择工器 2.准备 具不合适、 工器具 不合理 5.车 3.拆解 1.操作使用 辆前 被修件 不当 后钢 板检 修 4.安装 配件及 1.装配、调 修复 试检修不到 件,调 位、不合格 试

人

会导致车辆事故 和人身事故

运输 J3 D3 事故

9

中 检修工 等

人

车辆没有停稳并 固定,检修时车 辆移动压伤人员 工具使用不当导 致伤人 操作不符合要求 碰伤作业人员

运输 J3 E2 事故

6

一 机动车 般 驾驶员

人

其它 K2 E2 事故 其它 K2 E2 事故

4

一 检修工 般 一 检修工 般

人

4

1.轮胎拆装 4.修补 机的不正确 轮胎 操作

1.车辆未停 稳卸货

人

车辆未停稳卸 货,容易造成人 员挤伤

运输 I4 D3 事故

12

中 机动车 等 驾驶员

4.到指 定地卸 货 2.卸货时人 员操作不符 合要求 3.大 修发 动机 、变 速箱 、后 1.维修 车辆开 1.未按要求 到或拖 固定维修车 拉到检 辆 修区

人

装卸工误操作导 致人员砸伤或挤 伤

运输 I4 D3 事故

12

中 检修工 等

机

装配的配件或修 复件发生故障, 导致事故发生

其它 J3 D3 事故

9

中 配件或 等 修复件

1.未全面检 7.调试 查、复查车 出库 辆修复情况

人

会导致车辆事故 和人生事故

运输 J3 D3 事故

9

中 检修工 等

1.维修 车辆开 1.未按要求 到或拖 固定维修车 拉到检 辆 修区 1.选择工器 2.准备 具不合适、 工器具 不合理

运输 J3 E2 事故

6

一 作业人 般 员

人

车辆没有停稳并 固定,检修时车 辆移动压伤人员

运输 J3 E2 事故

6

一 机动车 般 驾驶员

2.准备 1.工器具不 工器具 符合要求

人

选择工器具不合 适、不合理导致 伤人

其它 K2 E2 事故

4

一 检修工 般

3.拆解 1.操作不符 被修件 合要求

人

操作不符合要求 碰伤作业人员

人

会导致车辆事故 和人生事故

运输 J3 D3 事故

9

中 检修工 等

人

车辆没有停稳并 固定,检修时车 辆移动压伤人员

运输 J3 E2 事故

6

一 机动车 般 驾驶员

人

工具使用不当导 致伤人

其它 K2 E2 事故 其它 I4 D3 事故

4

一 检修工 般 中 检修工 等

人

电碱液烧伤事故

12

2.电瓶不完 3.检查 好(短路) 电瓶

运输 I4 C4 事故

16

中 机动车 等 驾驶员

3.车辆 入井; 1.车 运送人 辆接 员过程 送人 员 4.到指 定地点 下车

2.乘车人员 员未按要求 乘坐车辆, 车辆未停稳 人员强行扒 、蹬上车, 车上打闹、 站立等不安 全行为 1.未检查停 2.乘车人员 员未按要求 下车

人

发生人员受伤事 故

运输 J3 C4 事故

12

中 检修工 等

人

导致人员伤害或 设备损坏

其它 J3 D3 事故

9

中 检修工 等

1.未全面检 7.调试 查、复查车 出厂 辆修复情况

人

会导致车辆事故 和人生事故

运输 J3 D3 事故

9

中 检修工 等

1.维修 车辆开 1.未按要求 到或拖 固定维修车 拉到检 辆 修区

人

车辆没有停稳并 固定,检修时车 辆移动压伤人员

12

中 乘车人 等 员

环 人

未及时发现顶板 车辆未停稳,人 员跳下车,人员 伤亡发生事故

顶板 J3 D3 运输 J3 D3 事故

9 9

中 顶板、 中 乘车人 等 员

1.未检查车 辆情况或检 查不到位

人

开车前,没有进 行车辆检查,使 车辆带病运行, 发生事故

运输 k2 D3 事故

6

一 机动车 般 驾驶员

宏测煤矿车队风险

风险评估 任务 工序 危险源/危 害因素 风险 类型 风险及其 后果描述 风 事故 可 损 风险 险 类型 能 失 值 等 性 级 管理 对象

1.未检查车 辆情况或检 查不到位

人

开车前,没有进 行车辆检查,使 车辆带病运行, 发生事故

运输 k2 D3 事故

6

一 机动车 般 驾驶员

2.未检查灭 1.检查 火器或检查 车辆完 不到位 好情况

人

车辆超载、超负 荷运行,导致车 辆发生故障,造 成车辆损坏或人 员伤害

运输 I4 C4 事故

16

中 机动车 等 驾驶员

1.车 辆接 送人 员

3.车辆 入井; 运送人 员过程

1.驾驶车辆 不遵守规定, 超速、强超 硬会、未按 规定路线行 驶等违章操 作

人

违章驾驶、不规 范操作,导致发 生事故,造成人 员伤害、车辆损 坏

9

中 检修工 等

5.维修 发电机 1.未断电, 、启动 违章操作 电机

人

没有断电,产生 电弧造成人员烧 伤

其它 K2 E2 事故

4

一 检修工 般

6.安装 1.安装车辆 线路并 线路、接头 连接电 不合格 瓶接头

人

装配调试不合格 火灾 造成车辆线路短 I4 C4 事故 路,燃烧造成事故

16

中 检修工 等

运输 I4 D3 事故

12

中 等

汽车

1.未检查货 2.装载 物超重、超 货物 高、超宽、 超长

人

货物超重、超高 、超宽.超长行驶 中刮伤人或设 运输 J3 E2 施,或车辆轮胎 事故 爆裂造成车辆损 坏

6

一 机动车 般 驾驶员

2.货物超重 2.装载 、超高、超 货物 宽、超长

机

导致车辆损坏人 员碰伤

其它 K2 E2 事故

4

一 检修工 般

4.修复 清洗被 1.油料洒落 修件

环

油液洒落,污染 车间、导致发生 火灾事故等

其它 K2 E2 事故

4

一 般

油料

3.大 修发 动机 、变 速箱 、后 桥

1.装配、调 试检修不到 5.安装 位、不合格 配件及 修复 件,调 试 2.配件或修 复件不符合 要求

人

装配、调试不合 格,损坏车辆甚 至造成事故

人

车辆超速,转弯 处不减速,货物 掉落导致人员受 伤,货物损坏

运输 J3 D3 事故

9

中 机动车 等 驾驶员

4.车辆强行 强会,违章 操作

人

会车时,不互相 避让不关闭大 灯,导致车辆碰 撞违章驾驶,驾 驶技术差,发生 碰撞,人员受 伤,车辆损坏

运输 I4 C4 事故

16

中 机动车 等 驾驶员

4.到指 定地卸 货

人Hale Waihona Puke 会导致车辆事故 和人生事故

运输 J3 D3 事故

9

中 检修工 等

人

车辆没有停稳并 固定,检修时车 辆移动压伤人员

运输 J3 E2 事故

6

一 机动车 般 驾驶员

人

工具使用不当导 致伤人

其它 K2 E2 事故

4

一 检修工 般

人

操作使用不当碰 伤作业人员

其它 K2 E2 事故

4

一 检修工 般

人

装配、调试不合 格,损坏车辆甚 至造成事故

人

车辆自燃、短路 着火时不能及时 火灾 J3 D3 处理,导致火灾事 事故 故的扩大

9

中 机动车 等 驾驶员

3.车辆状况 不完好

机

车辆的转向、制 动系统,发动机 、底盘、灯光及 车辆仪表故障、 轮胎爆炸等,导 致事故发生