原料轻或重在操作上表现出什么现象?如何调整?

加氢裂化重石脑油氮含量超标问题原因分析及应对措施

加氢裂化重石脑油氮含量超标问题原因分析及应对措施摘要:分析中国石油长庆石化公司120万吨/年加氢裂化装置重石脑油氮含量超标的原因。

加氢裂化重石脑油的芳烃潜含量高,是连续重整的优质原料,连续重整装置催化剂对重石脑油氮含量比较敏感,需要从源头控制。

该装置于2020年4月8号至4月15号进行E3403内漏检修及开工。

一周后发现重石脑油氮含量超标,重石脑油氮质量指标远高于控制指标0.5mg/kg,重整装置被迫降量处理,严重影响了物量互供,造成了损失。

通过一系列的分析研究排查,确定影响加氢裂化装置氮含量超标的原因为缓蚀剂注入量高造成。

通过变更优化操作条件,最终实现重石脑油氮含量<0.50 mg/kg,达到指标要求。

2021年1月29日至2021年2月4日发现重石脑油氮含量再次超标,经过研究排查,确定原因为高压驱盐成膜剂注入量过高。

通过减少成膜剂注入量,重石脑油氮含量合格。

关键词:加氢裂化装置;重石脑油氮含量超标;缓蚀剂;高压驱盐成膜剂;1概述1.1装置简介长庆石化公司120万吨/年加氢裂化装置由洛阳工程设计院设计,本周期使用shell公司研发的DN-3552/DN-3621加氢精制催化剂,Z-MD20加氢裂化催化剂,采用一段串联全循环流程,兼顾一次通过,反应部分采用热分流程,炉前混氢工艺,设置双反应器,尾油循环至精制反应器入口。

分馏部分采用了“脱丁烷塔+分馏塔+石脑油分馏塔”方案,同时设置了轻烃回收设施。

以长庆原油产生的减压蜡油为原料,主要产品航煤、柴油,同时副产轻石脑油、重石脑油、液化气、尾油。

本装置航煤、柴油作为产品去产品罐区;轻石脑油作为异构化原料生产出优质汽油调和组分;重石脑油作为重整原料;少量的加氢裂化未转化油去催化裂化作原料;含硫干气脱硫后并瓦斯管网。

由于原料油硫含量较低约800ppm,为提高催化剂活性,装置开工过程及正常生产时均要进行注硫,硫化剂采用二甲基二硫(DMDS)。

文章就重石脑油氮含量超标原因进行分析和初步探讨如何解决。

幼儿园小班美术优秀教案《水母娃娃的舞会》含反思

幼儿园小班美术优秀教案《水母娃娃的舞会》含反思幼儿园小班美术优秀教案《水母娃娃的舞会》含反思「篇一」【活动目标】:1、在剪剪、贴贴中体验手工活动的乐趣。

2、尝试通过一次性水杯装饰制作水母。

3、各种材料制作出不同水母脚和身体。

4、让幼儿体验自主、独立、创造的能力。

5、引导幼儿能用辅助材料丰富作品,培养他们大胆创新能力。

活动准备:一次性水杯、剪刀、乳白胶、排笔、彩色皱纹纸、废弃彩卡纸、范例一个活动过程:一、故事导入课题1、教师诉说故事:" 生活在北美洲深海中的水母,格外强壮,它的触须像人的手臂那样粗,体型大,肌肉有力,每只水母重达60公斤。

水母们从小就学会了急速而迅捷的游动,以躲避种种凶恶的敌人。

这样一天天的锻炼,它们的身体更壮,游速更快,力量更大了。

在强敌日夜的追杀下,水母们仍免不了被咬伤,触须也时常被咬断。

水母们不甘于任人欺负,更不甘于死亡。

它们因运动而激发了新陈代谢的功能,因强壮而积聚了生命蓬勃的力量。

于是,被咬得遍体鳞伤的水母,不但不会死,还会很快从这段触须的根部长出新触须,伤口也会迅速愈合。

所以,人们从来看不到伤残的、忧愁的水母。

它们不停地游动着,永远展示着完美和快乐。

"2、师:"小朋友在刚才的故事里听见了吴老师说的水母的样子和特点是什么吗?"二、知识探讨出示范例1、师:"小朋友们看看吴老师手里的是什么?它是用什么材料做的?"2、师:" 我们应该先做什么?然后做什么?最后做什么?"师小结:今天就用我们都认识的材料,彩色卡纸、皱纹纸、乳白胶和一次性水杯来做一只水母。

用皱纹纸做它的触角,彩卡纸做水母的花衣裳,让它们变得可爱漂亮起来。

请一位小朋友用大家讨论出来的方式试做一只水母,请其他小朋友观察。

三、幼儿操作,教师指导幼儿操作,教师巡回指导操作要求:1、提醒可以先将触角和装饰的碎片纸剪好再进行粘贴。

2、鼓励能力强的幼儿可以将装饰身体的碎片纸剪成带图形的。

片剂裂片的原因及解决方法

片剂裂片得原因及解决方法片剂受到震动或经放置后从腰间裂开称“裂片”,从顶部脱落一层称“顶裂”、其产生原因及解决办法为:1、压片物料细粉过多,或颗粒过粗、过细;或原料为针、片状结晶,且结晶过大,粘合剂未进入晶体内部引起裂片,可采用与松片相同得处理方法医学教育`网搜集整理。

2、颗粒中油类成分较多或药物含纤维成分较多时易引起裂片,可分别加用吸收剂或糖粉克服。

3、颗粒过干或药物失去过多结晶水引起裂片,可喷洒适量稀乙醇湿润,或与含水量较大得颗粒掺合后压片。

4、冲模不合要求,如模圈因磨擦而造成中间孔径大于口部直径,片剂顶出时易裂片、冲头摩损向内卷边,上冲与模圈不吻合,压力不均匀,使片剂部分受压过大而造成顶裂,可更换冲模解决、5、压力过大,或车速过快,颗粒中空气未逸出造成裂片,可调节压力或减慢车速克服。

一:松片松片就是压片时经常遇到得问题,会影响压片与包衣。

松片主要与颗粒质量、压片机运行有密切得关系、颗粒质量就是压好片子得关键,因此,制粒工艺对于片剂质量尤为重要。

影响颗粒质量得因素主要有以下几方面:1. 中药材成分得影响、如有些中药材中含有大量得纤维成分。

由于这些药材弹性大、黏性小,致使颗粒松散、片子硬度低、对此,在实际操作中可采用适宜得溶媒及方法,将此类药材中得有效成分提取浓缩,再进行颗粒制备,以降低颗粒弹性,提高可压性,进而提高片剂硬度;对含油脂量大得药材,压片亦易引起松片,如果这些油脂属有效成分,制粒时应加入适量吸收剂(如碳酸钙)等来吸油,如果这些油脂为无效成分,可用压榨法或其她脱脂法脱脂,减少颗粒油量,增加其内聚力,从而提高片子硬度。

2. 中药材粉碎度得影响。

如果中药材细粉不够细,制成得颗粒黏结性不强,易使片剂松散。

因此,药粉要具有一定细度,这就是制好颗粒、压好药片得前提。

3。

黏合剂与湿润剂得影响。

黏合剂与湿润剂在制粒中占有重要地位,其品种得选择与用量正确与否,都直接影响颗粒质量。

选择黏合剂、湿润剂应视药粉性质而定,如就是全生药粉压片,应选择黏性强得黏合剂,如就是全浸膏压片,而浸膏粉中树脂黏液质成分较多,则必须选用80%以上浓度得乙醇作湿润剂。

用制砖技术控制青砖泛霜的方法

用制砖技术控制青砖泛霜的方法展开全文(原创)袁东海青砖在砌筑到建筑物上一段时间后,会出现泛霜现象,行业内对泛霜称呼不一,泛白、吐霜、吐白、泛碱、霜白等等。

仿古烧结建材这一现象是普遍性的,可以说是通病,区别就是或轻或重以及泛霜的时间的长短。

虽然是烧结建材的通病,在普通建材产品(红砖)上只要不是严重泛霜,一般不会引起重视,因为红砖大都用于混水墙,墙外的各种罩面遮盖了泛霜问题,可以说是眼不见心不烦。

但青砖出现这个问题就有点揪心了,一是没有遮盖的清水墙,二是在青色或深灰色上面出现白色,巨大的色差让我们的视觉不舒服,所以,青砖泛霜就成了仿古建材厂家和使用者心中的大事。

砖瓦人为解决产品泛霜这一难题,进行各种各样的努力,但截止目前,还没有哪一种方法能彻底杜绝,究其原因是导致青砖泛霜的原因是多方面的,影响的因素很多,我们不妨一一来说:原料因素:原料导致青砖泛霜我们可以借鉴红砖资料来看,这些资料主要有两方面的分析,一是理化分析,二是矿物分析,可以简单的讲,除了二氧化硅、三氧化二铝、三氧化二铁外,其他的钙、镁、钾、钠、硫等元素都是产品泛霜的元凶,由于这些因素是原料的基本构成,我们无法躲避,所以,原料的复杂性是导致青砖泛霜的主要因素(按照一般的理论论述,我应该在此大写特写原料导致泛霜的化学反应以及反应的化学方程式,这里就省略吧,一是很多砖瓦资料都写了,我再论述,就是拿别人的研究结果装自己的门面;二是对砖厂来讲,这种研究还是理论性的,切合到实际,理论研究和生产技术还是有很大差别的,例如:某砖厂原料氧化镁含量较高,如果要调整原料,就要到几十公里外去开采,远距离运输所产生的费用是砖瓦这种薄利产品所不能承受的。

理论是让我们知道为什么,技术是教我们怎么解决,所以,理论的东西就不多讲了)。

水质因素:各地的原料不一样,其水质也不一样,水质的复杂与原料因素一样都会导致青砖泛霜,因为制砖工艺中,水是必不可少的物质。

一般机制成型的水分为16%~18%,而手工青砖需要更高的水分,所以,水的成分对泛霜有很大影响。

化工精馏操作中进料压力突然减小

启动备用设备:如有备用进料泵或相关设 备,在紧急情况下可以启动备用设备,以 保障精馏操作的稳定进行

进行设备维护:对于长期运行的精馏系统, 应定期进行设备维护和检修,以预防类似 问题的发生

培训员工:定期对操作人员进行培训,提 高他们对设备操作和维护的能力,以便在 突发情况下能够迅速采取有效的应对措施 建立应急预案:针对可能出现的进料压力 波动等紧急情况,制定并实施应急预案。 这样有助于在紧急情况下迅速采取应对措 施,减少对精馏操作的影响 与供应商沟通:如果进料压力变化是由于 供应商方面的原因导致的,需要及时与供 应商进行沟通并寻求解决方案

应对进料压力变化的方法

总之,在化工精馏操作中面对进料压力突然减 小的情况时,应沉着冷静地采取适当的措施以

稳定系统,并密切关注产品质量

同时,加强设备的维护和员工的培训也是预防 类似问题发生的重要手段

-

感谢观赏

THANK YOU

01

这可能会导致塔内的物料流量

下降,从而影响塔板的分离效

02

果

这种不稳定的操作条件可能导

04

致产品质量下降,甚至可能引

发安全问题

03

由于压力的改变,物料的沸点 也可能发生变化,进而影响塔 内温度分布的稳定性

2

应对进料压力变化的方 法

应对进料压力变化的方法

面对进料压力的突然变化,可以采取以下几种应对方法

应对进料压力变化的方法

调整泵的转速:如果进料压力下降,可以 尝试增加泵的转速,以增加泵的输送能力, 从而维持精馏塔内的物料供应。这种方法 需 调要 整操 阀作 门人 的员 开具度备:对在设管备道的系熟统练中操,作可技以能通 过调整与进料相关的阀门的开度来改变物 料的流量。如果进料压力下降,适当增加 相关阀门的开度,可以增加物料进入精馏 塔 检的 查量 进料泵:如果进料压力突然下降,有 可能是由于进料泵出现故障导致的。因此, 需要检查进料泵的运行状态,查看是否存 在 调故 整障 加或 热堵 装塞 置等:问如题果进料压力下降是由于 物料的沸点改变导致的,可以尝试调整加 热装置的运行参数,以保持塔内温度的稳 定 密切关注产品质量:在应对进料压力变化 的过程中,需要密切关注产品质量是否受 到影响。如果发现产品质量下降,需要及 时调整操作条件,以确保产品质量符合要

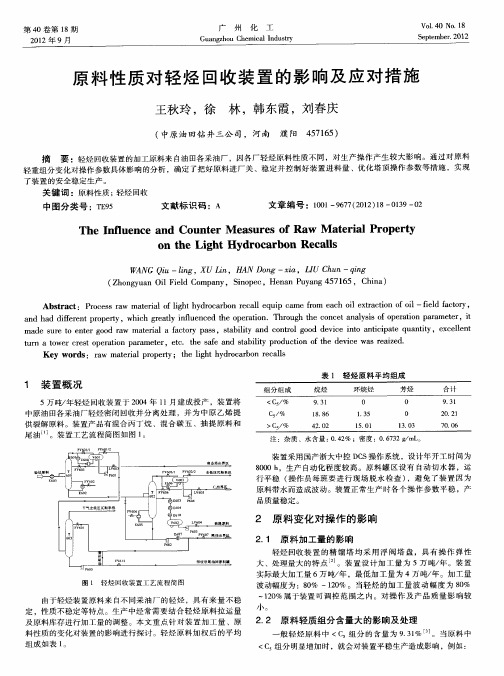

原料性质对轻烃回收装置的影响及应对措施

a d ha ifr n r p ry,whih g e t n le c d t e o e a in.Thrug h o c ta ay i fo e a in p r mee ,i n d d fe e tp o e t c r al ifu n e h p rto y o h t e c n e n l ss o p r t a a tr t o ma e s e t n e o d rw tra a tr s d ur o e t rg o a mae ila fc o y pa s,sa ii n o to o d d vc n o a i i t u nt y,e c le t t b l y a d c n r lg o e i e i t nt pae q a i t c t x eln t r o rc e to e a in p r mee ,e c t e s f n tb lt r d c in o h e ie wa e ie . u n a twe r s p rto a a t r t. h a e a d sa iiy p o u to ft e d v c s r az d Ke r s: r w tra r p ry; t e l h y o a b n r c ls y wo d a mae ilp o e t h i th dr c r o e a l g

表 1 轻 烃 原 料 平 均 组 成

1 装 置概 况

5万 吨/ 年轻烃 回收装 置于 2 0 04年 1 1月建成投产 ,装 置将 中原 油 田各 采 油 厂 轻 烃 密 闭 回收 并 分 离 处 理 ,并 为 中 原 乙烯 提 供裂 解原料。装置产品有混合丙 丁烷 、混合 碳五 、抽 提原料 和 尾 油 … 。装 置 工 艺 流 程 简 图 如 图 1 。

2023年气分MTBE题库

气分—MTBE试题1、气分装置旳重要任务是什么?2、答:把自装置外来旳液态烃按照沸点不一样, 从液态烃中分离出丙烯、丙烷等产品, 并保证产品质量合格。

精馏塔各部分旳作用是什么?答: ①、塔板: 汽液两相进行接触并传质转热旳场所②、顶回流:塔板上旳精馏是靠汽液两相旳接触来到达目旳旳, 塔顶假如没有打入液体产品作回流, 塔内各层塔板就没有进行精馏所必须旳液体介质。

③、重沸器:为了保证沿塔向上有高温蒸汽塔底必须有重沸器以使底层塔板流下旳液体部分汽化, 将生成旳蒸汽送回塔顶作为精馏气体介质, 保证精馏过程旳进行。

3.气分岗位操作旳原则是什么?答: ①分馏塔旳操作参数为温度、压力、液面、压力是影响产品质量旳重要原因。

②液化汽具有沸点低, 蒸气压大旳特点, 当塔内压力稍微下降, 液化汽则以很大旳速度挥发, 并产生携带现象, 减少分馏效果因此规定严格控制压力波动范围不不小于0.05MPa③塔内压力波动直接影响系统旳温度、流量、液面不稳, 因此要平稳操作, 重要数值是压力。

④气分塔处在较大压力下操作, 各塔压力相差较大, 液面调整不能过猛, 防止塔液面放空, 重沸器干涸。

⑤为了保证各系统操作旳平稳性和持续性, 各塔保证一定旳独立性, 操作中应保证塔顶、塔底质量合格为原则。

4.精馏塔操作压力旳变化对操作有何影响?答: 塔旳设计和操作都是基于一定旳压力下进行旳, 因此精馏塔总是首先要保持压力旳恒定。

①影响产品质量和物料平衡变化操作压力, 将使每块塔板上旳气液平衡构成发生变化, 压力升高则气相重组分减少, 对应旳提高了气相中旳轻组分浓度, 液相中轻组分量较前增长同步变化了气液相旳重量比使液相增长气相量减少。

②变化组分间旳相对挥发度、压力增长, 组分间旳相对挥发度减少, 分力效率下降, 反之亦然。

③变化塔旳生产能力, 压力增长, 组分旳重度增长, 塔旳处理能力增长。

④压力旳波动将引起温度和构成间对应关系旳混乱, 在操作中常常以温度作为衡量产品旳间接原则, 但这只有在塔压恒定旳前提下才是对旳旳。

操作参数控制分析

自动控制方案简介A反应岗位的主要任务:根据原料性质,生产方案和工艺指标,选择最佳操作条件,控制适当的反应深度,以期达到最佳产品收率和经济效益;搞好物料、热量、压力三大平衡。

操作原则:1、选择最佳操作条件,控制适当的反应深度2、精心操作,保证温度、压力、进料量、回练比,烧焦、供风、氧等参数的平衡,为其它岗位的平衡操作创造良好条件3、任何情况不得使设备超温、超压,两器内催化剂不得压控,一旦发生超温超压或低于下限温度,应立即采取有效措施加以控制,严重时可切断进料和主风。

4、再生器床温应尽量维持在400℃以上,若低于370℃应立即卸出催化剂,防止催化剂和泥。

5、只要四器内还有催化剂,就必须通入流化介质,防止死床和堵塞。

6、事故处理过程中,要服从班长统一指挥,操作人员应沉着、冷静、密切配合,不要惊慌失措,乱喊乱叫,事故处理完后,应做好善后工作,仔细分析原因,认真总结经验教训,并做好详细记录。

1)原料预热温度:对重油提升管进料温度控制,是通过改变原料与油浆的换热量来实现的。

好处:①、增加原料雾化效果,减少原料油雾化后颗粒的直径,利于反应,降低生焦。

②、它可以降低剂油比,弥补床温不足。

③、它可以调节装置热平衡。

重油预热温度不低于180℃,汽油预热温度控制在100℃左右。

影响因素:——一中、油浆循环量和温度变化;——原料带水的影响;——原料进装置温度的变化;——原料温控表失灵。

调节方法:——调稳一中、油浆循环量和温度;——联系罐区,加强脱水;——联系常减压和罐区,调稳渣油温度;——联系仪表修理。

2)反应温度:是影响催化装置产品分布及收率的关键参数之一,它受许多工艺参数和制约条件的影响,催化裂解反应是吸热反应,所需热量直接由再生器烧焦的燃烧热(主要)和进料携带的热量(次要)提供,在其它因素相对不变的条件下,反应温度在一定范围内可以通过再生催化剂循环量来控制——通过调节再阀开度控制催化剂循环量来实现,为防止催化剂倒流,设再阀差压自保。

精馏操作的影响因素

精馏操作的影响因素

主要影响因素间的关系

精馏操作是基于一定压力进行的,在操作过程中要保持塔压 的稳定。

在压力一定的情况下,温度与组分有 关。塔釜物料中轻组分多,塔釜温度 低,塔釜产品可能不合格。此时,塔 顶物料中部分组分进入塔釜产品,塔 顶温度可能降低。应增大热负荷负荷 或减小回流。

精馏操作的影响因素

精馏操作的影响因素

回流对操作的影响

回流比的大小影响产品的质量。当塔顶馏份重组 份含量增加时,加大回流。当精馏段的轻组份进 到塔釜时,减少回流,当然也可增大塔釜热负荷 。增加回流比,可以提高塔顶产品质量,但降低 塔的生产能力,增加水、电、气的消耗。回流比 过大,将会造成塔内物料的循环量过大,甚至能 导致液泛,破坏塔的正常操作。 回流是精馏塔操作的重要参数之一。

精馏操作的影响因素

手动控制时 在精馏塔正常操作时 ,只要塔顶产品质量没有 大的变化,塔的回流量变 化很小,甚至可以保持不 变。在实际操作中,回流 量基本不受进料量的影响 。要保持回流罐液位,不 能出现满罐或抽空现象。

精馏操作的影响因素

塔釜采出量对操作的影响

塔釜保持稳定的液面,是维持釜温恒定的首要条件。塔 釜液面的变化,又主要决定于塔底采出量的大小。 当塔底采出量过大时,会造成塔釜液面降低或抽空,导 致塔釜组分的受热面积减小,传热不好。如果是利用列 管式蒸发釜,塔釜组分经过上半部列管时形成过热蒸汽 ,表现为挥发管的气体温度较高,而釜温却较低。如果 塔底采出量过小,将会造成塔釜液面过高,增加了釜液 循环阻力,同样造成传热不好,釜温下降。 另外,维持一定的釜液面还起着液封的作用,以确保安 全生产。

精馏操作的影响因素

塔顶冷负荷对操作的影响

塔顶冷凝器冷介质的温度 决定了塔的操作压力。二 气厂用空气和水作为冷却 介质,冬夏季温度变化较 大。特别是空冷器,受外 界温度影响较大,可以说 一天多变。可以通过调整 空气流速和水流量来控制 塔顶的温度,从而控制压 力。

高速压片机出现片重差异增加现象,该怎么处理?

高速压片机出现片重差异增加现象,该怎么处片剂是药物与辅料均匀混合后压制而成的片状或异形片状的固体制剂,由于由于服用简单、携带方便等优点,其市场规模近年来持续增长。

随着消费水平升级,人们对健康意识加强的同时,对常见病、多发病及慢病管理治疗需求也在增加。

而这些常见病、多发病及慢病管理治疗与片剂药品使用紧密相连。

业内表示,随着2020年家庭医生签约全覆盖及分级诊疗规范运行,片剂将迎来更广阔的市场,在此背景下,与片剂加工生产相关的压片机设备也将迎来更大的发展空间。

其中,高速压片机是用以将各种颗粒原料压制成圆片及异形片,是适合批量生产的基本设备。

与传统的压片机相比,高速压片机的生产效率更高,压片质量更稳定,另外高速压片机通过吸嘴可吸取机器动转时所产生的粉尘,避免粘结堵塞,并可回收原料重新使用,达到环保的效果,因此也在很多领域得到广泛的应用。

面对日趋激烈的市场竞争环境,我国高速压片机行业也在不断的加强自主创新能力,市场活力以及创新力不断释放。

目前,高速压片机可以将各种颗粒状原料压制成圆片,适用于实验室试制或批量生产各种药片、糖片、钙片、异型片等。

一般高速压片机制造企业还可根据客户要求提供各种形状的模具,满足用户不同的需求。

不过,有用户反应,高速压片机在使用过程中,有时候会出现片重差异增加的情况。

这是什么原因呢?业内表示,在压片过程中,重量差异不超过药典所规定的限度,方为合格,但在压片过程中,如果出现片重差异增加的现象,其原因及处理方法如下。

其一,冲头长短不齐,易造成片重差异增加。

针对这种情况,业内建议,使用前用卡尺将每个冲头检查后再用,如出现个别片量轻,可能是因为下冲运动失灵,致使颗粒的充填较其他为少,应检查出个别下冲,消除障碍。

其二,加料斗或加粒器堵塞。

据了解,在压片环节,如果所用的颗粒细小,且有粘性或具有湿性及颗粒中偶有棉纱头、药片等异物混入,就容易使得物料流动不畅,使加入模孔的颗粒减少,影响片重,若用户遇到片重突然减轻的情况,应当立即停下设备进行检查。