转炉炼钢车间毕业设计

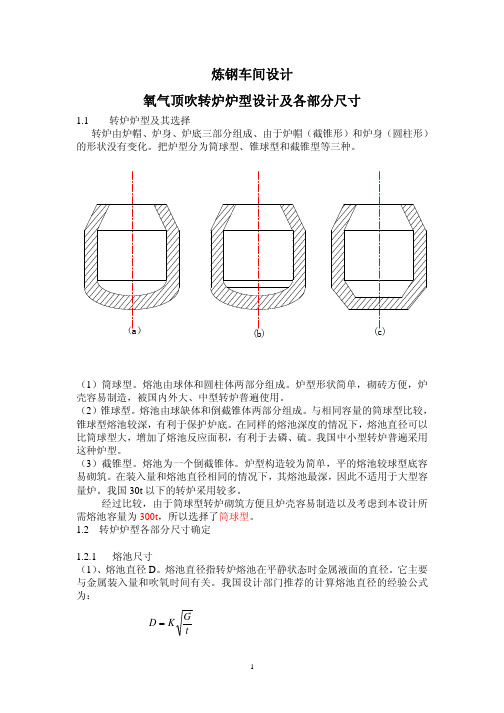

14 转炉炼钢车间设计

转炉车间的组成

专用设备、运输系统和厂房等在车间的布置方式并非固定不

变的,每个车间都有都有各自的布置特点,大部分中小型转炉 车间都是把这些工序紧凑地布置在一个主场房内。 大型转炉车间还把某个工序布置于单独的跨间,如设置混铁 炉跨、废钢跨、连铸跨等;现在国内几乎所有的转炉炼钢厂都 把加料、吹炼、浇铸三个工序置于一个厂房内进行,构成炼钢 车间的核心——主厂房; 各工序在车间内的布置方式不同,构成了各种类型车间; 目前建成的500多座转炉车间,形成了一定趋势,但也不能 说最合理的车间布置方案已经形成。各车间布置各有不同的特 点,需要对现有车间进行分析比较,研究发展趋势,以便选择 合理的布置方案;

2.7 主厂房工艺布置

主厂房工艺布置主要要确定各跨间的长、宽、高,主要设

备在车间的位置,主要平台的标高。

2.7.1 原料跨间的布置

主要完成兑铁水、加废钢和转炉炉前工艺操作。 1)废钢系统作业区:主要进行废钢来料转运、装料、称量 和加入转炉等作业; ① 在原料跨一端设废钢工段,废钢由汽车或火车运入,用 电磁盘吊车转入废钢料斗待用; ② 转炉废钢用量大时,在原料跨的外侧另建废钢间,可以 由铁路运输来料; 2)转炉渣罐的转运:一般可将渣罐车横穿原料跨,运往主 厂房外的中间渣场倒运或处理;一般1-4炉渣装1渣罐;

600吨混铁炉

19

•

•

•

②采用混铁车供应铁水,设置铁水预处理间、倒渣 站和铁水倒罐站。 铁水预处理站 :铁水预处理站和倒渣站位于炼铁车间 与铁水倒罐站之间,且彼此平行布置。经预处理后 的混铁车每隔2-3次送倒渣站倒渣,倒渣站设扒渣机, 可将渣子扒净。 铁水倒罐站:布置于原料跨一端的外侧,铁水倒罐 站内设2条运输线和与其垂直分布的受铁坑,一个受 铁坑有2个铁水转注位置,混铁车在此将铁水倒入铁 水坑内的铁水罐中,通过移送车将铁水罐运入原料 跨,用扒渣机将铁水罐内渣子扒净,再由吊车调起 以供应转炉铁水。

转炉车间设计

转炉车间设计转炉车间设计车间组成和布置转炉炼钢冶炼周期短,出钢次数频繁,原材料种类多,物流量⼤,因此在布置上尽可能减少各操作⼯序之间的相互⼲扰,使⼯艺流程合理,物料运输顺⾏。

转炉炼钢车间宜接近炼铁车间,以减少铁⽔运输⾏程和温降损失,同时也可以缩短混铁车(铁⽔罐)的占⽤时间。

转炉炼钢车间也要靠近轧钢车间,便于连铸坯热送轧钢车间。

进⾏转炉炼钢车间总体设计时,特别是对分期建设的车间,要考虑今后的发展余地,如总图布置、辅助设施和公⽤系统的发展潜⼒。

车间改、扩建时,应充分利⽤原有设备和建筑物,以降低⼯程费⽤。

转炉炼钢车间由主⼚房、辅助设施和公⽤系统等组成。

主⼚房由加料跨、转炉跨、浇铸跨(钢⽔接受跨),连铸跨和出坯跨等组成。

⽣产规模和⼯艺流程不同的车间,其主⼚房跨间组成也有所区别。

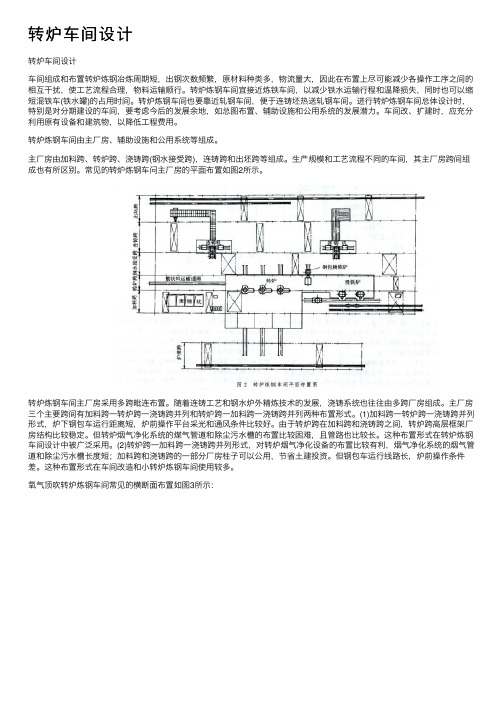

常见的转炉炼钢车问主⼚房的平⾯布置如图2所⽰。

转炉炼钢车间主⼚房采⽤多跨毗连布置。

随着连铸⼯艺和钢⽔炉外精炼技术的发展,浇铸系统也往往由多跨⼚房组成。

主⼚房三个主要跨间有加料跨⼀转炉跨⼀浇铸跨并列和转炉跨⼀加料跨⼀浇铸跨并列两种布置形式。

(1)加料跨⼀转炉跨⼀浇铸跨并列形式,炉下钢包车运⾏距离短,炉前操作平台采光和通风条件⽐较好。

由于转炉跨在加料跨和浇铸跨之间,转炉跨⾼层框架⼚房结构⽐较稳定。

但转炉烟⽓净化系统的煤⽓管道和除尘污⽔槽的布置⽐较困难,且管路也⽐较长。

这种布置形式在转炉炼钢车间设计中被⼴泛采⽤。

(2)转炉跨⼀加料跨⼀浇铸跨并列形式,对转炉烟⽓净化设备的布置⽐较有利,烟⽓净化系统的烟⽓管道和除尘污⽔槽长度短;加料跨和浇铸跨的⼀部分⼚房柱⼦可以公⽤,节省⼟建投资。

但钢包车运⾏线路长,炉前操作条件差。

这种布置形式在车间改造和⼩转炉炼钢车间使⽤较多。

氧⽓顶吹转炉炼钢车间常见的横断⾯布置如图3所⽰:加料跨转炉兑铁⽔、加废钢和炉前冶炼操作均在加料跨进⾏。

⼀般将转炉炼钢车间的铁⽔区和废钢区分别布置在加料跨的两端,中部为转炉炉前操作区。

65万吨电炉炼钢车间设计本科毕业设计

65万吨电炉炼钢车间设计材料与冶金学院指导老师:摘要电炉短流程钢厂与转炉长流程钢厂相比,在占地、投资、节能、环保等方面都有优势,电炉钢比逐年提高是冶金工业发展趋势。

中国钢铁业存在的问题有设备老化、普通钢生产过剩、生产率低,而优质钢产品质量欠佳、生产能力薄弱等;再加上中国废钢资源不足,电炉钢比一直处于较低水平,相比西方主要产钢国存在一定差距。

随着电弧炉采用高功率或超高功率,炉外精炼、连续铸钢,连续轧钢等一系列技术的发展和社会废钢资源的足量累计,直接还原技术的开发,二次精炼技术的飞速发展,电力工业的发展,电弧炉生产成本会相对下降,国家对能源、资源和环保标准的进一步提高及管理的加强,电炉炼钢有着更加广阔的发展空间,电炉钢在钢产量上的比例增长势头不会改变。

通过查阅国内外电炉车间设计的文献资料,阅读有关书籍,并向老师请教完成了本次设计。

包括产品大纲的制定;电炉、炉外精炼、连铸的论证;然后进行配料计算,选择合适设备;最后绘出电炉的剖面图和电炉车间的平面布置图。

关键字:电弧炉;车间设计;超高功率;连铸;炉外精炼ABSTRACTCompared with the long steel mill, the short process steel plant of the electric furnace has advantages in the area of the area, investment, energy saving and environmental protection. The electric furnace steel is the development trend of the metallurgical industry.. Problems existed in the Chinese iron and steel industry of aging equipment, ordinary steel overproduction, low productivity, and poor quality of the high quality steel products, production capacity is weak, coupled with the lack of scrap resources in China, the electric furnace steel than has been in a low level, compared to the western major steel producing countries, there is a certain gap.With the electric arc furnace with high power and ultra high power, refining, continuous casting, continuous rolling and a series of technical development and social scrap resources adequate amounts of accumulated development of direct reduction technology, rapid development of secondary refining technology, the development of electric power industry, electric arc furnace production cost will decline relative, countries on energy, resources and environmental standards to further improve the management and strengthen, EAF steel making has a broader space for development, electric furnace steel in steel output in the proportion of growth momentum will not change.Through the review of domestic and foreign electric furnace workshop design literature, read about books, and to the teacher to consult the completion of the design. Including the formulation of product outline; furnace, refining, continuous casting, material balance and heat balance calculation; then ingredients calculation, calculation and selection of suitable equipment; finally draw the furnace profile and electric furnace workshop la yout.Keywords:electric arc furnace; plant design; ultra-high power; continuous casting; furnace outer refining目录1 概述 (1)1.1 钢铁工业现状 (1)1.2 电弧炼钢厂 (2)1.3 炼钢厂生产规模与物料平衡 (3)1.3.1 炼钢厂生产规模与产品大纲 (3)1.3.2 炼钢厂的物料平衡 (3)1.4 炼钢车间设计的内容 (4)2 设计方案的确定 (6)2.1 产品大纲的制定 (6)2.1.1 产品大纲 (6)2.1.2 制定产品大纲的依据 (6)2.1.3 钢种的特性以及用途 (7)2.2 工艺方案与工艺流程的选择 (8)2.2.1 炉容量与座数的确定 (8)2.2.2 工艺方法与工艺流程的选择与论证 (9)2.2.3 车间生产能力核算及主要原材料的消耗 (15)2.2.4 车间组成和工艺布置 (15)3 车间物料与热平衡及主要经济技术指标 (18)3.1 物料平衡计算 (18)3.2 热平衡计算 (28)3.3 主要技术经济指标 (32)4 车间主体设备的计算 (34)4.1 电弧炉的设计 (34)4.1.1 炉型的设计 (34)4.1.2 变压器的设计 (38)4.1.3 石墨电极的选用 (39)4.1.4 水冷炉壁的设计 (40)4.1.5 电弧炉主要技术参数 (41)4.1.6 连续加料装置的设计 (42)4.2 钢包尺寸的设计 (44)4.3 连铸的设计 (46)4.3.1 连铸机的主要参数设计 (46)4.3.2 连铸机生产能力的计算 (52)4.3.3 连铸机的主要设备 (53)4.4 精炼炉的设计 (63)5 车间主厂房设计 (65)5.1 电弧炉车间的布置方案 (65)5.1.1 电弧炉车间的组成 (65)5.1.2 车间布置类型 (65)5.2 电炉车间各部分的设计 (65)5.2.1 电炉炼钢车间原材料供应与原料工段 (65)5.2.2 炉子跨的设计 (67)5.2.3 散装料和铁合金加料跨 (68)5.2.4 精炼跨的设计 (68)5.2.5 钢水接受跨设计 (69)5.2.6 浇铸跨设计 (69)5.2.7 切割跨设计 (70)5.2.8 出坯跨设计 (70)6 电弧炉的相关技术 (71)6.1 超高功率电弧炉配套相关技术 (71)6.1.1 水冷炉壁和水冷炉盖技术 (71)6.1.2 无渣出钢技术(EBT) (71)6.1.3 泡沫渣埋弧技术 (71)6.1.4 废钢预热技术 (72)7 车间主要经济技术指标 (73)参考文献 (75)致谢 (76)1 概述1.1 钢铁工业现状钢铁是用途最广泛的金属材料,人类使用的金属中,钢铁占了90%以上。

转炉毕业设计

本科毕业设计(论文)题目:设计一座年产550万吨良坯的转炉炼钢车间专题题目:学院:专业:班级:学号:学生:指导教师:职称:教授时间:本科毕业设计(论文)任务书题目:设计一座年产550万吨良坯的转炉炼钢车间专题题目(若无专题则不填):原始依据(包括设计(论文)的工作基础、研究条件、应用环境、工作目的等):本设计是在学生系统学习钢铁冶金专业知识的基础上,以及认真仔细地钢铁厂实地实习考察的基础上进行的。

通过课程学习、实习考察使得学生掌握了大量的设计资料,具有良好的工作基础和设计条件。

近年来,我国钢铁行业得到迅猛发展,急需该方面专业的技术人才。

通过该设计使学生对钢铁厂生产工艺流程、主要技术条件、冶金计算、冶金设备等实际生产情况有比较全面的了解和掌握,使学生成为符合需要的合格专业技术人才。

主要内容和要求:(包括设计(研究)内容、主要指标与技术参数,并根据课题性质对学生提出具体要求):1、厂址与生产能力的选择2、物料平衡与热平衡计算:平衡计算以100Kg铁水为基础进行计算。

3、氧气转炉设计4、氧枪设计5、氧气转炉炼钢车间设计6、车间生产概述7、转炉车间人员编制8、技术经济分析图纸:转炉主体设备图一张;转炉车间平面、剖面示意图各一张。

其中平面、剖面示意图要求用计算机CAD软件绘图。

日程安排:第4周—第5周收集原始资料并进行文献检索,撰写开题报告。

第6周—第13周冶金计算、设备选择计算第14周—第15周图纸绘制及论文编写第16周毕业答辩主要参考文献和书目:[1] 王承宽.我国转炉炼钢现状与发展[J].2004,16(8):22-26[1] 王令福.炼钢厂设计原理[M],北京:冶金工程出版社,2009[3] 冯聚和. 炼钢设计原理[M],化学工业出版社,2005[4] 贺道中.连续铸钢[M].北京:冶金工业出版社,2009[5] 高泽平.炉外精炼教程[M].北京:冶金工业出版社,2011[6] 周宏.转炉炼钢新工艺、新技术介绍:重钢技术,2010[7] 高泽平.炼钢工艺学[M].北京:冶金工业出版社,2010[8] 戴云阁,李文秀,龙腾春.现代转炉炼钢[M],沈阳:东北大学出版社,1998[9] 袁章福,潘贻芳.炼钢氧枪技术[M],北京:冶金工业出版社,2007[10] 侯安贵,蒋晓放.宝钢炼钢的技术进步与展望[J].宝钢技术,2008,28(1):7-10[11] 贺智勇,李林,于力等.复吹转炉用供气元件技术的发展[J],炼钢,2005,21(1):50~52[12] 王忠刚,王洪军,考玉良. 氧气转炉炼钢技术的进展[J].莱钢科技,2006,38(42):12-16[13] 戴云阁,李文秀,龙腾春.现代转炉炼钢[M],沈阳:东北大学出版社,1998[14] 贺智勇,李林,于力等.复吹转炉用供气元件技术的发展[J],炼钢,2005,21(1):50~52[15] 潘秀兰,王艳红,郭艳玲等. 国内外转炉炼钢技术的新进展[J].鞍钢技术,2004, 38(3):66-70指导教师(签字):年月日本科毕业设计(论文)开题报告题目:设计一座年产550万吨良坯的转炉炼钢车间专题题目(若无专题则不填):一、本课题来源及研究现状:(一)、课题来源早在150多年前德国人贝赛麦就发明了底吹酸性转炉炼钢法,这种方法是近代炼钢法的开端,它为人类生产了大量廉价钢,促进了欧洲的工业革命。

设计一个年产300万吨合格连铸坯的转炉炼钢车间 摘要

摘要由于市场对钢材的大量需求,现代化的炼钢设备都在向着大型化的方向发展,本设计主要是模拟建立一个现代化年产300万吨的中型炼钢企业,以满足市场对钢材的需求,促进经济的稳定发展。

设计为氧气顶吹转炉工艺,转炉的公称容量为150吨,冶炼时间需要40分钟。

其中,仅有16.5分钟时间用于实际的吹氧过程。

其余时间(23.5分钟)为炉子装料、取样并检测钢液成分、以及测量钢液温度、出钢、倒渣等各过程所需时间之和。

转炉的吹炼模式采用2吹2。

车间设有1座RH精炼炉和2套板坯连铸机,预计年生产能力为300万吨良坯钢。

本设计对物料平衡和热平衡,炉型的计算,炉外精炼,连铸以及烟气净化系统等做了详细的介绍。

关键词:150吨氧气顶吹转炉;炼钢;连铸。

AbstractBecause of the high demand for steel market, modern steel-making equipment toward the direction of bigness in development, this design is mainly simulation in liupanshui city to build a modern yearly produces 300 tons of medium-sized steelmaking enterprise, to meet the market demand for steel, and promote steady economic development.The design for a representative of oxygen blowing the top of each furnace for the production of 150 tons of liquid steel, and smelting time is 40 minutes. Of these, only 16.5 minutes for the actual oxygen blowing process. The remaining time (23.5 minutes) for the stoves, filling, sampling and testing of liquid ingredients, and measuring the temperature of liquid steel, steel, inverted, and other residue of the process and time required. Design of the scale of production for the three 3 million tons of oxygen BOF, one RH refining and one set of continuous casting equipments, which are expected annual production capacity of 3 million tons of steel billet. The design of the material balance and thermal balance, the furnace shape, refining, continuous casting and the flue gas purification system, a detailed introduction were finished.Keywords: BOF of 150 tons; steelmaking; continuous casting。

300吨转炉炼钢车间设计

=8523-0.8358×(1600+273) =8523-1565 =6959 ㎏/m3 V 池=3×105÷6959=43.11 m3 因此 h

V池 0.046 D 3 0.79 D 2 43.11 0.046 6.213 0.79 6.212

表 3-1 氧气转炉平均冶炼时间 30 50 100-120 150 14~15 15~16 16~18 18~19 28~30 30~33 33~36 36~38

4

间夹有一层石棉板绝热层。 永久层贴紧炉壳(无绝热层时) ,维修时一般不予拆除。其主要作用是保护 炉壳。该层常用镁砖砌筑。 填充层介于永久层与工作层之间, 一般用焦油镁砂捣打而成, 厚度 80~100 ㎜。 其主要功能是减轻炉衬受热膨胀时对炉壳产生挤压和便于拆除工作层。 也有 的转炉不设填充层。本设计取用 100 ㎜。 工作层系指与金属、熔渣和炉气接触的内层炉衬,工作条件极其苛刻。目 前该层多用镁炭砖和焦油白云石砖综合砌筑。 炉帽可用二部煅烧镁砖,也可根据具体条件选用其他材质。 转炉各部位的炉衬厚度设计参考值如下表。 表 2-1 转炉炉衬厚度设计参考值 转炉容量 炉衬各部位名称 <100 100~200 >200 本设计选用 永久层厚度/㎜ 60~115 115~150 115~150 120 炉帽 工作层厚度/㎜ 400~600 500~600 550~650 500 永久层厚度/㎜ 115~150 115~200 115~200 120 炉身(加料侧) 工作层厚度/㎜ 550~700 700~800 750~850 700 永久层厚度/㎜ 115~150 115~200 115~200 120 炉身(出钢侧) 工作层厚度/㎜ 500~650 600~700 650~750 700 永久层厚度/㎜ 300~450 350~450 350~450 400 炉底 工作层厚度/㎜ 550~600 600~650 600~750 600

设计一座3×150t的转炉炼钢车间

目录摘要 (1)引言 (2)1 设计方案的选择确定 (3)1.1车间生产规模、转炉容量及座数、产品方案的确定 (3)1.1.1车间生产规模及座数的确定: (3)1.1.2产品方案的确定: (3)1.2车间各主要系统所用方案的比较及确定 (3)1.2.1 铁水供应系统 (3)1.2.2 散状料供应系统 (4)1.2.3 烟气净化系统 (6)1.2.4 炉外精炼系统 (8)1.2.5 浇注系统 (8)1.2.6 出渣系统 (10)1.3炼钢车间工艺布置 (11)1.3.1 车间跨数的确定 (11)1.3.2 各跨的工艺布置 (11)1.4车间工艺流程简介 (12)1.4.1 工艺流程框图 (12)1.4.2 工艺流程说明 (12)1.5转炉冶炼指标及原材料消耗 (13)1.5.1 转炉冶炼作业指标 (13)2 设备计算 (14)2.1转炉设计 (14)2.1.1炉型设计 (14)2.1.2 转炉倾动力矩计算及电机功率确定 (17)2.2氧枪设计 (21)2.2.1氧枪喷头设计 (21)2.2.1氧枪枪身设计 (22)2.3烟气净化系统设备设计与计算 (26)2.4炉外精炼设备设计与计算 (39)3 车间设计 (40)3.1原料供应系统 (40)3.1.1铁水供应系统 (40)3.1.2 废钢厂和废钢斗计算 (40)3.1.3 散状料供应系统 (40)3.1.4 合金供应系统 (40)3.2浇注系统设备计算 (41)3.2.1 盛钢桶及盛钢桶车 (41)3.2.2 连铸机 (41)3.3渣罐(盘)的确定 (41)3.4车间尺寸计算 (42)3.4.1 炉子跨 (42)3.4.2 加料跨 (42)3.4.3 浇铸跨 (42)3.5天车计算 (42)致谢 (44)摘要本设计为设计一座3×150吨的氧气顶吹转炉炼钢车间,主要产品是低碳钢。

就设计部分而言,首先,初步确定设计方案及平面布置。

车间包括八个跨,有渣跨、加料跨、炉子跨、精炼跨、浇注跨。

转炉设计报告(毕业设计)

摘要钢铁工业是我国国民经济的支柱产业。

我国钢铁产量连续十几年雄踞世界首位,已经成为了世界上最大的钢铁生产国和消费国,为国民经济的持续、稳定、健康发展做出来突出贡献。

炼钢是钢铁生产过程中的重要环节,而氧气转炉炼钢法则是目前国内外主要的炼钢方法。

钢铁市场的繁荣对钢铁产品的质量提出了更高的要求,为此我们必须采用新的设计理念和设计方法来满足新时代炼钢工艺水平。

在本次设计中,我们小组以奥钢联氧气转炉为模型,参考国内外已成功使用的各种转炉的结构和设计方法,来进行设计。

首先根据所要求的吨位确定炉型的尺寸,选出合适的炉衬尺寸,由此确定出炉壳的基本尺寸。

尺寸确定后进行炉壳的强度计算、热应力计算、焊缝的强度校核。

设计出的转炉在所要求的吨位下具有良好的承载能力和安全系数。

关键词:转炉炉壳壳体理论热应力焊缝AbstractIron and steel industry is the backbone industry of our national economy . China's steel production decade ranked first in the world, has become the world's largest steel producer and consumer countries, for the national economy and sustainable, stable and healthy development to make it outstanding contributions. Steel is steel production of important links, and oxygen steelmaking law is at present a major steelmaking methods at home and abroad. Iron and steel market prosperity on steel products quality high demands, we must adopt new design concept and design to a new era of steelmaking process level. In this design, our team to Vai oxygen converter as a model, a reference to domestic and international has been successfully using various converter of structure and design methods, for design. First of all, according to the required type of tonnage determine size, choose the right size of furnace lining, determined the basic dimensions come out of the shell. After size determination ,the next is the shell's strength, heat stress, weld strength check. The designed converter under the request of tonnage possesses good carrying capacity and safety factors.Key words : converter Shell Shell theory Thermal stress Weld目录绪论 (1)1 炉体的结构简介 (3)2 转炉炉腔类型的选择和计算 (4)2.1 炉形的类别 (4)2.2 炉型主要尺寸的确定原则 (4)2.2.1 熔池直径的确定 (4)2.2.2 熔池深度与氧流穿透熔池深度的确定 (5)2.2.3 炉帽、炉身、炉底尺寸的确定 (8)3 炉体设计计算 (12)3.1 炉体理论基本方程 (12)3.2 炉身圆筒壳的设计计算 (15)3.3 炉底球壳的设计计算 (16)3.4 下锥段的设计计算 (18)3.5 上锥段的设计计算 (19)4 炉壳热应力的计算 (21)4.1 炉身圆筒壳热应力的简化计算 (21)4.2 炉底热应力计算 (22)4.3 炉底锥段热应力的计算 (24)5 炉壳各部分连接焊缝的强度计算 (24)5.1 炉帽与炉身连接焊缝的计算 (25)5.2 炉身与炉底连接处的焊缝 (25)5.3 炉底下锥段与炉底球壳连接处的焊缝 (26)结束语 (27)参考文献 (28)致谢 (29)附录一图纸目录及总量 (30)绪论氧气顶吹转炉炼钢又称LD炼钢法,1949年6月由奥地利的Voest-Alpine联合公司实验成功,并在1952年和1953年先后在其所属的林茨(Linz)和多纳维兹([)onawitz)两钢厂投入工业生产(顾称LD法)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计说明书设计题目:设计一座3×150t的转炉炼钢车间2007年06月20日目录摘要 (1)引言 (2)1 设计方案的选择确定 (3)1.1车间生产规模、转炉容量及座数、产品方案的确定 (3)1.1.1车间生产规模及座数的确定: (3)1.1.2产品方案的确定: (3)1.2车间各主要系统所用方案的比较及确定 (3)1.2.1 铁水供应系统 (3)1.2.2 散状料供应系统 (4)1.2.3 烟气净化系统 (6)1.2.4 炉外精炼系统 (8)1.2.5 浇注系统 (8)1.2.6 出渣系统 (10)1.3炼钢车间工艺布置 (11)1.3.1 车间跨数的确定 (11)1.3.2 各跨的工艺布置 (11)1.4车间工艺流程简介 (12)1.4.1 工艺流程框图 (12)1.4.2 工艺流程说明 (12)1.5转炉冶炼指标及原材料消耗 (13)1.5.1 转炉冶炼作业指标 (13)2 设备计算 (14)2.1转炉设计 (14)2.1.1炉型设计 (14)2.1.2 转炉倾动力矩计算及电机功率确定 (17)2.2氧枪设计 (21)2.2.1氧枪喷头设计 (21)2.2.1氧枪枪身设计 (22)2.3烟气净化系统设备设计与计算 (26)2.4炉外精炼设备设计与计算 (39)3 车间设计 (40)3.1原料供应系统 (40)3.1.1铁水供应系统 (40)3.1.2 废钢厂和废钢斗计算 (40)3.1.3 散状料供应系统 (40)3.1.4 合金供应系统 (40)3.2浇注系统设备计算 (41)3.2.1 盛钢桶及盛钢桶车 (41)3.2.2 连铸机 (41)3.3渣罐(盘)的确定 (41)3.4车间尺寸计算 (42)3.4.1 炉子跨 (42)3.4.2 加料跨 (42)3.4.3 浇铸跨 (42)3.5天车计算 (42)致谢 (44)摘要本设计为设计一座3×150吨的氧气顶吹转炉炼钢车间,主要产品是低碳钢。

就设计部分而言,首先,初步确定设计方案及平面布置。

车间包括八个跨,有渣跨、加料跨、炉子跨、精炼跨、浇注跨。

经过反复推敲、修改、尽量做到平面布置的合理、美观。

其次,对转炉、氧枪、烟气净化系统等进行了设备计算;最后,进行了车间计算,包括连铸生产能力和车间各部分的尺寸。

并用CAD画出车间的平面布置图、炉子跨的纵剖图和车间横剖图。

关键词:转炉炼钢;精炼;设计河北理工大学毕业设计引言引言钢铁是人类社会最主要的结构材料和功能材料材料,它以其诸多的性能优点,至今仍有其不可代替的战略地位。

但是从上世纪七十年代中期以来,世界年产钢量在七亿吨上下浮动,增长很慢,表明市场需求达到饱和,但期间发展中国家的钢产量却在逐年增长,尤其我国,去年钢产量已达到2.1亿吨,已连续几年成为世界上钢产量第一的国家。

但是应该看到,我国钢材质量和品种与世界发达国家存在差距,尤其特殊钢等对技术含量要求较高的产品。

成本高,质量较低,产品单一等已成为制约我国钢铁工业发展的阻力,只要我们在钢质量和品种方面提高自己的竞争力,处理好“投入—产出”的关系,我国钢铁企业仍有相当大的发展潜力。

特殊钢是钢铁工业的一个重要领域,特殊钢应用范围广,从经济建设、国防建设到日常生活用品都与特殊钢有密切的关系。

因而通常把特殊钢品种、质量、产量作为衡量一个国家钢铁工业科学技术和工业化水平的重要标志。

1 设计方案的选择确定1.1车间生产规模、转炉容量及座数、产品方案的确定1.1.1车间生产规模及座数的确定:3×150吨的转炉车间,三吹三,炉龄为12000炉转炉年作业天数取290天,则79.5%100%365290100%=⨯=⨯=日历天数转炉作业天数转炉作业率 确定转炉平均冶炼周期:()炉年出钢炉数348213660245%.793653=⨯⨯⨯⨯= ()炉每天出钢炉数12029034821==年产钢水量=150×34821=5223150(吨)=522.3(万吨)连铸坯收得率取η=99%,则年产良坯522.3×99%=517(万吨)1.1.2产品方案的确定:主要生产低碳钢,全部为薄板坯(连铸连轧)。

1.2车间各主要系统所用方案的比较及确定1.2.1 铁水供应系统1、铁水罐车供应铁水,其工艺流程为:高炉—铁水罐车—铁水罐—称量—转炉此种方法的优点: 供应铁水与混铁车相比投资省。

缺点: 铁水罐散热损失要更严重,倒灌时温降很大,且因罐的容积小,随高炉出铁成分的变化而变化,从而使转炉的操作难于稳定,不利于组织生产,易粘包不易处理,车间污染也非常严重。

2、 混铁炉供应铁水,其工艺流程如下:高炉铁水—铁水罐车—混铁炉—铁水包—称量—转炉优点:此种方式铁水成分和温度都均匀,尤其对于高炉与转炉之间调节和均衡铁水有利。

供应的铁水其成分和温度比较均匀,有利于组织生产。

缺点:其设备体积大,并需要增设铁水吊车,占地大,投资大。

但多倒一次铁水,温度损失比较大,因此要设加热系统。

3、混铁车供应铁水,其工艺流程如下:高炉—混铁车—铁水罐—称量—转炉优点:兼有储存和运输双重作用,热损失小,尤其适用于高炉与炼钢车间距离远时,切实用与高炉大型化发展的要求。

基础建设投资省,便于操作,维修费用低!缺点:仍受高炉铁水成分和温度的影响,要求高炉生产稳定。

因受轨距和弯曲轨道曲率半径的因素而使扩容受到限制。

鉴于此,作为一个钢铁联合企业本设计采用混铁车供应铁水。

其容量的计算如下:按惯例混铁车的容量应满足兑一炉或两炉考虑,采用取150吨混铁车。

1.2.2 散状料供应系统散状料主要包括:炼钢过程中使用的造渣材料和冷却剂如活性石灰、矿石、萤石、铁皮、轻烧白云石及烘炉用焦炭。

供应特点:要求迅速、准确、连续及时。

其系统包括:高位料仓、插板阀、电振斗、称量斗、扇形阀、汇总斗、下料管、氮封运送路线:从主厂房外边的贮料仓提升到炉顶料仓其工艺流程如下:地下料仓→固定胶带运输机→转运漏斗→可逆胶带运输机→高位料仓→分散称量漏斗→电磁震动给料器→汇总漏斗→转炉散装料供应系统包括散装料堆场、地面(或地下)料仓,由地面料仓向主厂房的运料设施、炉上料仓及其称量和加料设备。

散装料的供应要求迅速、准确、连续、及时。

1、散装料堆场根据外部供料条件及企业的总图布置通常有三种布置方式:①转炉车间自设单独的散装料堆场一般要求尽量靠近转炉,以实现“贮用合一”,从而减少原料的倒运和损耗,同时还可以减少地面料仓的容积,甚至将料场与料仓合并从而降低投资和成本。

适用于大型转炉车间。

②转炉车间的原料场与炼铁车间的原料场合并与炼铁车间的原料场相比,转炉车间的原料场小的多,二者合并可利用炼铁原料场的卸车、贮存及加工设施,而不过分增加负担,此种方式比较经济。

③转炉车间与石灰窑合用料场石灰窑通常靠近转炉车间,石灰用量大而矿石、萤石等用量少,合用料场可统一解决各种原料的装卸、贮存和加工问题。

鉴于本厂距高炉车间较远,且与石灰窑合用料场不方便,故采用第一种方式以便简单调度原料供应设施。

2、地面料仓:其作用为贮存和转运散装料,以消除来料时间的波动对转炉的影响。

一般贮存3~10天的散装料。

地面料仓分地下式、地上式、半地上半地下式。

由于地下式可采用底开车或翻斗汽车直接把料卸入料仓,卸车较方便,故本厂采用地下式。

3、从地面料仓向炉上料仓供料方式有四种:①全皮带运输:运输量大,安全可靠,可连续供料,使用较多。

适用于大中型转炉车间及总图布置不受限制的情况。

②斜桥料车—皮带运输:其特点是将垂直提升方式与皮带运输结合起来,从而减少了占地面积及投资,但供料不连续,且易粉碎、可靠性差。

一般只适用于总图布置受限制的情况。

③翻斗提升机—皮带运输:以翻斗提升机代替斜桥料车与皮带运输结合起来,其缺点与斜桥料车—皮带运输方式类似。

④皮带(或垂直提升机)—振动管运输方式:其优点是占空间小,运输可靠,密封性好,灰尘少。

缺点是振动管维修量大,石灰粉较多,且要考虑震动对厂房结构的影响。

鉴于全皮带运输方式结构简单,有利于自动化控制且原料破损少等优点,本厂采用全皮带运输方式。

4、高位料仓:又称炉上料仓,其作用为临时贮料,保证转炉重力给料,既及时又可靠的满足转炉正常冶炼,按其布置形式分有三种:①共用料仓:优点是料仓数目少,停炉后能处理料仓中剩余的石灰;缺点是称量及下部给料器的作业率太高,出现临时故障会使转炉生产受影响。

②部分共用料仓:料仓数目增加基本可消除下部给料器作业负荷过高的缺点,且转炉两侧加料能保证成渣快,改善对炉衬侵蚀的不均匀性,但设计时应力求做到炉料应落在中心部位上。

③独用料仓:优点是使用的可靠性较大,缺点是停炉后料仓剩余石灰不好处理且料仓数目太多。

本设计为150吨转炉车间,实行三吹三操作,为保证转炉正常冶炼采用独用料仓以保证及时保质保量的上料。

5、称量及加料设备保证散状料分批定量且按顺序向转炉加料有两种称量方式:①集中称量:其特点是设备少,布置紧凑,适用于中小型转炉。

②分散称量:其特点是称量准确,便于操作和控制,临时补加方便,适用于大中型转炉。

本设计为150吨转炉,采用电磁振动给料器向称量漏斗给料,利用分散称量方式把料加入到汇总漏斗,再由旋转溜槽从转炉两侧加入。

因为汇总漏斗可缩短加料时间并适应转炉吹炼时间短和批料加入的间隔时间短的特点,且电磁振动给料器可比较准确的给料。

1.2.3 烟气净化系统1、转炉烟气净化处理方法主要有:未燃法和燃烧法①燃烧法将含有大量CO的炉气在出炉口进入除尘系统时与大量空气混合使之充分燃烧,燃烧后的烟气经冷却和除尘后排放到大气中去。

缺点:由于不回收煤气,吸入大量空气后使烟气量增大了几倍,从而使净化系统庞大基建投资大,运转费用大,而且烟尘粒度细小,烟气净化效率低优点:操作简便,系统运行安全,适用于小型转炉。

②未燃法定义:炉气出炉后绝大部分不燃烧,烟气主要成分为经冷却和除尘后将烟气回收利用或点燃放散到大气中去。

缺点:整个系统需要严密,对防爆和防漏要求高,以防引起煤气中毒,另外需要增设升降烟罩机构和控制空气吸入量装置。

优点:能回收煤气,烟气量小,烟尘粒度大,除尘效率高。

2、控制炉口与烟罩间隙吸入空气量的方法有三种形式:①I—C法此法的烟罩大约为炉口的直径的二倍,罩内形成一个较大的空间,对炉口烟气量的波动起着较大的缓冲作用,集烟效果好。

但实际运行中,回收煤气的质量较差,同时结构庞大,因此,本设计不采用。

②氮幕法:此法的基本原理是在活动烟罩与炉口之间设置氮气密封圈向外吹氮,将空气与烟气隔绝,此法在活动基本上不吸入外界空气,所以烟气量少,回收系统容量小,设备费用低,但要消耗大量氮气。

③炉口微压差控制法:此法是通过炉口微压差装置控制在未燃状态下进行处理,以最大限度地回收煤气,并提高煤气质量。

此法技术安全可靠,自动化程度高,综合利用好,因此本设计采用此法。