DFMEA制程潜在失效分析报告

DFMEA潜在失效模式及后果分析

严重 潜在失效模 失效的模式潜在后 度数 式 果 (S)

失效的潜在要因

频度数 (O)

现行过程控制探测

不易探 风险 测度 顺序 (D) 数RPN

建议措施

责任人 及相关 责任部 门

措施结果 采取措施 严重 频度 探测 RPN 度 (O 度 (S) ) (D)

图纸发版

文件发版 不及时或 不全面

生产无参照文件

改定履历

序号 1 版本版次号 A/0 发行日 2013.10.13 改定页码 / 发行。 确认 改定内容 制定

批准

6

2

3

36

4

1

2

8

投产前召开产前投入 RD/PE/M 产前投入 说明会 FG/ME/Q 说明会 及时与客户确认沟 RD/Sale 对方检图 通,所有图纸经客户 经确认 s 确认 设计者自我检图后再 小组内部检图确认 制定设计流程规范, 定期培训 RD制图 小组 RD制图 小组 制定《检 图标准文 件》 参加培训

长 信 科 技

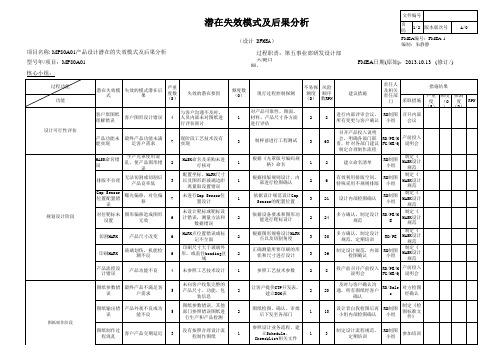

潜在失效模式及后果分析

(设计 DFMEA) 过程职责:第五事业部研发设计部 关键日期:

文件编号 页 码 1/2 版本版次号 FMEA编号:FMEA-1 编制:朱静静 A/0

项目名称: MP80A01产品设计潜在的失效模式及后果分析 型号年/项目:MP80A01 核心小组:

过程功能 功能 严重 潜在失效模 失效的模式潜在后 度数 式 果 (S) 客户原图纸 理解错误 设计可行性评估 产品功能未 能实现 MASK命名错 误 排版不合理 最终产品功能未满 足客户需求 生产光罩使用混 乱,使产品图形错 误 无法切割或切割后 产品良率低 7 现阶段工艺技术没有实 现 MASK命名及采购未进 行核对 配置坐标、MARK尺寸 以及图形距玻璃边距离 量取设置错误 未进行Gap Sensor位 置设计 未设计靶标或靶标设计 错误,测量方法和数据 错误 MARK点位置错误或标 记不全面 印刷尺寸大于玻璃外 形,或盖住bonding区 域 未参照工艺技术设计 未向客户收集完整的产 品尺寸、功能、包装信 息 图纸参数错误,其他部 门参照错误图纸进行生 产和产品检测 没有按照合理设计流程 制作图纸 3 频度数 (O)

DFMEA潜在失效分析(驱动电源)

电压调整单 元

电压调整率大

性能下降,用 户不满意

7

2

3、检流电路低压时限功率 4 1、反馈环路不稳定 负载调整单 元 性能下降,用 户不满意 3

调试,测试记录表

5

140

调试,测试记录表

3

42

电流调整率大

7

2、变压器,电感参数设计不 合理 3、PCB铜铂压降大 1、元器件温度等级不够 2、发热器件不分散,导致热 量集中 3 3 4 2 3 3

8

3

5

40

输入功率 回路

来料检查

5

40

8

3

5

40

PCB布局布线审查 来料检验 可靠性实验 PCB布局布线审查 PCB布局布线审查 原理图审查 调试,测试记录表

2

16

3

2

3

2

5

8

30

选型时留足够余量

3

48

8

加宽走线,增加铜厚 1、增加接触面积 2、沉金处理 3、焊盘孔深度1.5mm以上 合理搭配参数

2 3

6 4 3

144 84 105

输出纹波小 于500mV

输出纹波高

性能下降,影 响用户使用

7

2、输出滤波电容耐纹波能力 低或容值降低 4、PCB布局,布线不合理 1、功率器件选择不合理

5 3 3 3 3

2 3 3 7 2

70 63 63 147 42

效率不低于 85%

效率低

性能下降或过 热损坏无输出

7

5

240

1、可靠性实 验筛选 2、调试时重 点察看DS波形

8

3

5

120

无输出电压 输入主功率回路短 值,引发输入 路 设备短路

DFMEA失效模式结果分析

目的

生產品設計開發初期, 分析產品潛在失效 模式與相關產生原因提出未來分析階段 注意事項, 建立有效的质量控制計劃

失效的定義 失效的定義

失效 :

– 在規定條件下(環境、操作、時間)不能完成既定

功能。

– 在規定條件下, 產品參數值不能維持在規定的上

下限之間。

– 產品在工作範圍內, 導致零組件的破裂、斷裂、

13)分 13) 分級

這個欄位用來區分任何對零件、子系統或系 統、將要求附加於制程管制的特殊產品特性 (如關鍵的、主要的、次要的)。 任何項目被認為是要求的特殊过程控制, 將 被以適當的特征或符號列入設計FMEA的分 级欄位內, 並將於建議措施欄位被提出。 每一個於設計FMEA列出的項目, 將在过程 FMEA的特殊过程管制中被列出。

12)嚴重度( 12) 嚴重度(S)

严重度是潜在失效模式发生时对下序零 件、子系统、系统或顾客影响后果的严 重程度(列于前一栏中)的评价指标。 严重度仅适用于后果 要减少失效的严重度级别数值,光能通 过修改设计来实现,严重度的评估分为1 到10级。

严重度的等级

严重度 评定准则:后果的严重度 无警告的 这是一种非常严重的失效形式,它是在没有任何失效预兆的情 10 严重危害 况下影响到行车安全和/或不符合政府法规 有警告的 这是一种非常严重的失效形式,是在具有失效预兆的前提下所 9 严重危害 发生的,并影响到行车安全和/或不符合政府法规 很高 车辆/系统不能运行,丧失基本功能 8

推荐的评估准则

(设计小组对评定准则和分级规则应意见一致,即使因为个别产品分析作 了修改也应一致) 失效发生可能性 可能的失效率 频度数 很高:失效几乎是不可避免的 ≥1/2 1/3 高:反复发生的失效 1/8 1/20 1/80 中等:偶尔发生的失效 1/400 1/2000 低:相对很少发生的失效 1/15000 1/150000 极低:失效不太可能发生 ≤1/1500000 10 9 8 7 6 5 4 3 2 1

电池管理系统BMS潜在失效模式及后果分析(DFMEA)

外部供电低于系统供电最 小电压

系统供电不足无法运行

5 ☆ 电源输入范围不满足指标要求

在指标范围内,选择宽范围输入 的电源模块

3

老化试验

3

45

23 BMS数据存储

数据存储

无法正常存储历史数据

历史数据无法正常保存和 分析

2 ☆ 存储芯片损坏

采用汽车级元器件设计 老化测试

3 老化试验 2 12

24

电源模块 符合技术要求

10

设计验证

1

70

34

绝缘电阻检测 功能

在充电、放电状态下对车 身与电池负极之间的电阻 进行实时检测

在充电、放电状态下,绝 缘采样值跳变

绝缘电阻检测阻值不准,造 成漏电检测误报,影响车 辆行驶

7

☆

平衡桥式绝缘方案设计中绝缘采集 回路滤波电容容值100NF偏小

新电路修改为10UF,功能要充分 进行环境实验验证,包括充电、 放电、高低温实验等

BMS温度采集电路分压电阻损坏或

温度传感器损坏

高低温测试

1 温度采集功能 温度进行实时检测,并且

7☆

精度符合技术要求

温度采集显示温度一直保 持不变,且显示数值与实 际不符

温度采集功能失效,导致 BMS无法检测到温度

BMS与温度传感器接触不良

老化测试 震动测试

2 震动试验 3 42

对电池总电压进行实时检 电池电压采集不到

对接触器失去部分控制, 导致其闭合后不能断开

电源系统一直和负载连 接,使电池一直处于放电 状态

6

高压回路接触器 对接触器实现完全控制, 对接触器失去部分控制导 电源系统和负载失去连

控制功能

包括闭合与断开

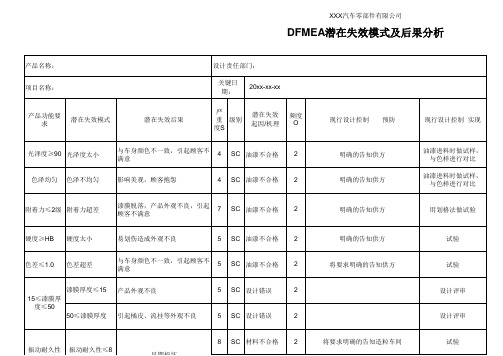

潜在失效模式及后果分析(DFMEA)

FMEA编号: 共 5页 , 第 1~5 页 编制人: FMEA日期(编制)2015.3.14 FMEA日期(修订) 2016.5.15 措施结果 责任及目标 建议措施 采取的措施 S O D 完成日期

RPN

胶带宽度不足 胶带宽度符合产品 要求,不可露铜线 。 绕线胶带

1、露铜线 2、造成耐压不良, 产品功能丧失 3、绕组之间安规距 离不足。

FMEA编号: 共 5页 , 第 1~5 页 编制人: FMEA日期(编制)2015.3.14 FMEA日期(修订) 2016.5.15 措施结果 责任及目标 建议措施 采取的措施 S O D 完成日期

RPN

含浸/烘烤

产品外观凡立水不 产品外观凡立水不能烘 烘干,不能粘手 干,粘手

1、磁芯、线圈松动 2、产品整机使用会 产生异音 3、绝缘度不足易产 生耐压不良或短路

1

20

含浸/烘烤

潜在失效模式及后果分析

(DFMEA)

项目名称:变压器类 核心小组: 过程 要求 功能 组长: 潜在 失效模式 潜在 失效后果 严 重 度 S 级 别 潜在失效 起因/机理 发 生 度 O 现行过程 控制预防 现行过程 控制探测 探 测 RPN 度 D 过程责任部门 :APQP小组 关键日期 : 2015.3.14

2

40

1、造成铜线上挡墙 2、安规距离不足 3、对功能无影响 5

1:选择挡墙厚度不合理 2:定义挡墙圈数不合理

2

50

理线

1、产品外观不符, 理线缠线不能超出 理线缠线超出线架凸点高 量产难度大,客户 线架凸点高度 度 装板浮高。

5

1:引出线股数太多; 2:引出线线径太大; 3:骨架凸点太低.

1:重新选择引出线股数; 5 2:重新选择引出线线径; 3:重新选择高凸点骨架.

DFMEA报告

职责及目

严发

标 完成日期

采取措施和 重 生 生效日期 度 率

D

PRN

SO

LECU固定螺钉选型有

误,振动时松动脱

对LECU固定螺钉进

8 落,导致在LECU壳体 4

行材质及尺寸的测 2 64

中滚动,引起板子短

试验证

路BMU固定螺钉选型有

电池系统内

误,振动时松动脱

对BMU固定螺钉进行

电池管理 的高压器件 8 落,导致在BMU壳体 4

2

报警,输入输出

BMU软硬件

控制

版本号读取 8

数据存储错误 2

失败

故障检测错 误

8

故障触发条件判断错 误

2

BMS故障

预警与处 高压互锁功

理

能失效

8

高压互锁采样或控制 电路故障

2

碰撞开关功 能失效

8

碰撞开关检测电路故 障

2

BMS诊断 诊断功能失

功能

效

8

诊断代码错误 2

备注: 在下列三种失效条件下,须制定相应的改善措施: (1)最优原则:S≥9时,必须分析设计控制或建议措施 (2) 严重度S≤8,风险顺序数RPN≥80时(或依顾客需求) (3)关键特性发生失效时。

2 32

拉力试验

2 64

CAN通讯功 8 通讯接插件端子松脱 4

能失效 8

通讯程序bug

2

8 继电器控制电路故障 2 放电回路继

电器失效 管理功能

下降

8

放电启动或停止条件 错误

2

检测电池状态, 计量SOC,整车 通信,电滥用保 护,故障识别及

8 继电器控制电路故障 2 慢充回路继

DFMEA设计失效模式及后果分析

设计评审

3

设计评审

中间开口、 开孔或边沿 无尖角、无

尖边缘

中间开口、开孔 或边沿有尖角、

尖边缘

外观不良,易产生飞边,并导致 后期修整困难

6

圆柱、卡扣 座、安装筋 等结构强度

足够

圆柱、卡扣座、 安装筋等结构强 加强筋少、矮,壁厚太薄 度不够,易断裂

6

安装方便

安装困难 效率低、拆卸不方便

8 SC 材料不合格 2

耐高温性 不耐高温性 性能下降、强度下降发粘异臭味 8 SC 材料不合格 2

耐热循环性 能良好

耐热循环性能差 易变形、早期失效

耐振动性性 能良好

耐振动性性能差

易变形、断裂、脱落

振动性耐久 振动性耐久性能

性能良好

差

易断裂、早期失效

耐气候老化 耐气候老化性能

性能良好

差

变色、早期失效

试验验证

3

将窄、细、薄等部位加强

设计评审

3

将要求明确的告知造粒车间

试验验证

4

增加定位点

设计评审

3

将要求明确的告知造粒车间

试验验证

4

设计定位面、槽、柱等结构

设计评审

5

图样评审、数模验证

2

设计评审

2

设计评审

2

在三维数模进行面分析

设计评审

壁厚不能超过本体壁厚的1/3,最大不 3 能超过1/2。必须超过时,须对根部进

6

产品易于涂 装

产品难涂装 外观不良

6

尽量避免嵌 件结构 嵌件数量多

效率低、不安全、易损伤模具或 产品

6

嵌件不脱落 、不转动

新版本DFMEA-设计潜在失效模式及後果分析

潛在失效影 響 功能喪失, 引擎功能失 常,無法啟 動

潛在失 效起因 膠材 施膠量 外殼間隙 施膠均勻

現行設計 預防 NA

現行設計 驗證 耐濕測試

耐濕

客戶要求, 包括使用環 境,法令法 規,組裝性 與維修性(即 DFM/DFA) 此亦包括製 程與供應商 的技術極限

即特殊特性。和 即產品特性。 針對失效起因。 包括設計驗 安全,重要功能, 將會全部顯 可填入DOE, 證,確認。 法令法規與裝配 現於工程圖 田口法(之前 必須明確清 功能的細部或 視產品與其應用面 性有關之特性。 或規格書當 實驗之編號) 楚顯示所有 具體要求的展 之不同,分數會不 和嚴重性相關。 中。影響最 或設計指南/指 相關驗證方 開。一個功能 同。家族化是會有 此符號會延伸至 大的放第一 導之章節編號。 式與時機。 可能會展開許 盲點 P-FMEA, C/P和 個。餘此類 沒有就要空白。 多要求 推。 SOP

車身工程師 A.Tate 0X-09-03

實驗結果 1481號顯示 5 厚度是適當的 0X-09-30

2

3

30

蠟層厚度 規定不足

3

7

105 對蠟層厚 度進行試 驗設計 (DOE) 車身工程師 J.Smythe 0X-10-18 DOE顯示規定 的厚度變差在 25%範圍內可 5 以接受 0X10-25

Effect 1 Effect 2

Failure Mode (cause) Effect Analysis

4

• 工作中出错的事件及 情形? • 事后纠错的代价?

1:10:100:1000

5

事后纠错的代价?

预见问题

解决问题

发现问题

用户端

1000$

设计 开发 制造

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DFMEA制程潜在失效分析报告

一、引言

潜在失效模式与效应分析(Failure Mode and Effects Analysis, FMEA)是一种常用的质量管理工具,主要用于识别和评估制程中的潜在失效、确定失效模式的原因和后果,并采取相应的措施,以降低潜在失效对制程质量造成的影响。

本报告主要针对制程进行DFMEA制程潜在失效模式分析,以期发现潜在问题并采取相应措施提升制程可靠性。

二、目标

本次DFMEA制程潜在失效模式分析的目标是识别潜在失败模式,评估其可能性、严重性和发现程度,并制定相应的纠正和预防措施,使制程的质量得到提升,达到满足客户需求的标准。

三、方法

1.团队组成:本次DFMEA分析由一个由相关岗位的工程师、技术人员和质量管理人员组成的跨职能团队完成。

2.DFMEA流程:按照规定的DFMEA标准流程进行潜在失效模式分析,包括确定分析对象、定义制程概况、制定评分标准、识别失效模式、评估潜在失败的后果和严重性、确定可能性与发现程度、计算风险优先级数(RPN值)、制定改善措施和跟踪实施等步骤。

3.数据收集:通过制程的历史数据、客户反馈、质量记录和操作流程等收集与分析对象相关的数据。

四、DFMEA制程分析结果

基于以上方法,我们进行了制程潜在失效模式分析,并汇总如下:

1.失效模式

分析对象:制程

失效模式:a.设备故障;b.人为操作失误;c.材料供应问题;d.环境变化;e.工序流程异常。

2.安全性严重性评估

使用DFMEA评分标准将失效模式按照安全性进行评估,得出相应的评分。

3.频率可能性评估

结合制程历史数据和操作流程,评估失效模式发生的频率和可能性。

4.检测发现程度评估

评估当前制程在对失效模式进行检测并发现的程度,以此得出评分。

五、风险优先级数(RPN值)计算

风险优先级数(RPN值)是根据失效模式的严重性、可能性和发现程度得出的综合评分。

计算RPN值,找出风险较高的失效模式。

六、措施制定

根据RPN值,针对高风险的失效模式制定相应的预防和纠正措施,以降低制程风险。

七、措施跟踪与实施

将制定的措施进行跟踪和实施,确保措施能够有效落实并改善制程质量。

八、结论

通过DFMEA制程潜在失效模式分析,我们可以清楚地识别到潜在的失

效模式,并根据风险优先级数(RPN值)制定了相应的改善措施。

通过这

些措施的跟踪和实施,我们有信心能够提升制程的可靠性和质量水平,以

满足客户需求。

以上是我们对制程进行DFMEA制程潜在失效模式分析的报告,希望通

过这项工作能够为制程的改进提供参考和指导,提高制程的质量和竞争力。