最新含砷锌铟精矿冶炼过程中砷的直接回收工艺研究2

从锌冶炼废渣中综合回收铟的生产工艺及实践

因此,根据钢的来源不同,其分离回收方法也不

收稿日期:2020-11-30 作者简介:闰明江(1992—),男,甘肃金昌人,大学本科,毕业

于中南大学冶金工程专业,助教,从事有色金属冶炼教学研究。

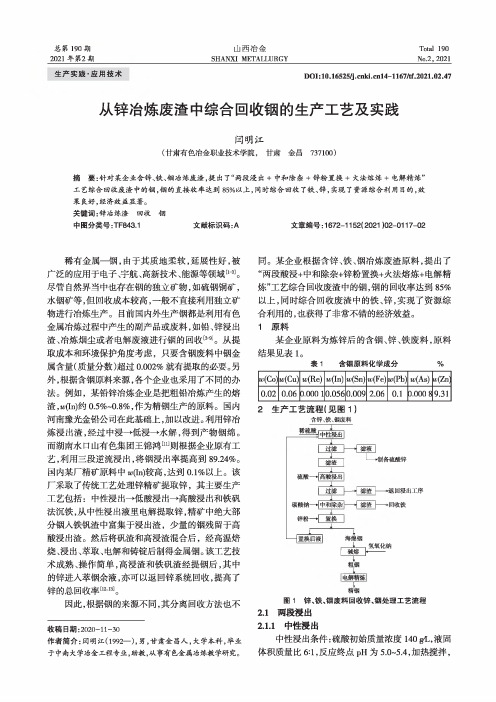

同。某企业根据含锌、铁、钢冶炼废渣原料,提出了 “两段酸浸+中和除杂+锌粉置换+火法熔炼+电解精

炼”工艺综合回收废渣中的钢,钢的回收率达到85% 以上,同时综合回收废渣中的铁、锌,实现了资源综

2007,23(1):25-26.

:10]夏兆泉,杨扬.从含钢锡粗铅电解液中分离回收锢和锡[J].湿法

冶金,2011,30(1):60-63.

[11] 王锦鸿•铅反射炉烟灰综合回收锌钢工艺研究[J] ■中国有色冶

金,2014(3):67-69.

[12] 刘大星,蒋开喜,王成彦.湿法冶金的现状及发展趋势[J].有色

中性浸出后的渣采用高温、高酸浸出,液固比3: 1,开始酸为300 g/L,浸出温度90-95七,浸出时间 3~4h,酸性浸出渣渣率(固含)为32%~35%,浸出渣 含 w(Zn)为 0.5%~0.85%、w(In)为 0.015%~0.017%。浸 出液中 p(In)为 50-60 g/Lo 2.2中和除杂

摘 要:针对某企业含锌、铁、锢冶炼废渣,提出了 "两段浸出+中和除杂+锌粉置换+火法熔炼+电解精炼”

工艺综合回收废渣中的锢,钿的直接收率达到85%以上,同时综合回收了铁、锌,实现了资源综合利用目的,效

果良好,经济效益显著。 关键词:锌冶炼渣回收钿

中图分类号:TF843.1

文献标识码:A

文章编号:1672-1152( 2021 )02-0117-02

从高铟锌精矿中综合回收锌和铟

从高铟锌精矿中综合回收锌和铟袁铁锤;宁顺明;陈志飞;周科朝【摘要】某锌精矿中铟含量很高,采用黄钾铁矾法处理该高铟锌精矿,在得到较高锌回收率的同时,大部分的铟进入矾渣,少部分进入高浸渣,从矾渣和高浸渣中可回收得到电铟.锌的浸出率高达98.45%;而95.08%的铟进入铁矾渣可有效回收.生产实践表明采用该工艺,铟的总回收率可达72%,锌的总回收率可达92%.可见,黄钾铁矾法工艺处理高铟锌精矿可以达到综合回收锌和铟的目的.【期刊名称】《湖南有色金属》【年(卷),期】2008(024)001【总页数】3页(P27-28,69)【关键词】黄钾铁矾法;锌;铟;矾渣;回收率【作者】袁铁锤;宁顺明;陈志飞;周科朝【作者单位】中南大学粉末冶金国家重点实验室,湖南,长沙,410083;长沙矿冶研究院,湖南,长沙,410012;长沙矿冶研究院,湖南,长沙,410012;中南大学粉末冶金国家重点实验室,湖南,长沙,410083【正文语种】中文【中图分类】TF843.1铟属于稀有元素,在地壳中含量甚微,没有形成独立的矿床,在天然条件下分散分布在其它矿物中,在选矿过程中它主要富集于硫化矿,特别是锌精矿中[1~4]。

目前生产的铟大多数是从铅、锌、铜、锡等矿石冶炼过程中回收的副产品[5,6]。

在从较难挥发的锡和铜内分离铟的过程中,铟多数富集在烟道灰和浮渣内,而从挥发性的锌和镉中分离铟时,铟则富集于滤渣和炉渣内[7]。

国内某厂锌精矿中铟、铁含量很高,铟含量高达0.1%。

该厂采用处理高铁锌精矿的传统工艺——黄钾铁矾法从锌精矿中提取锌,其主要生产工艺包括:中性浸出-低酸浸出-高酸浸出和铁矾法沉铁,从中性浸出液里电解提取锌,精矿中绝大部分铟入铁钒渣中富集,少量的铟残留于高浸渣。

将矾渣和高浸渣混合后,经高温焙烧、浸出、萃取、电解和铸锭后即可制得金属铟。

该工艺技术成熟、操作简单,高浸渣和铁矾渣经提铟后,其中的锌进入萃铟余液,亦可以返回锌系统回收,提高了锌的总回收率[8,9],生产实践表明采用该工艺铟总回收率可达72%左右,锌的总回收率可达92%,达到了综合回收锌、铟的目的。

湿法炼锌除砷实验报告(一)

湿法炼锌除砷实验报告(一)湿法炼锌除砷实验报告引言在矿山矿石的加工过程中,砷往往会与锌元素一同存在。

然而,砷的含量对于锌的应用有着很大的限制。

为了降低锌中砷的含量,我们进行了湿法炼锌除砷实验。

实验目的•通过湿法炼锌的方法,降低锌中砷的含量。

•验证湿法炼锌除砷实验的可行性和效果。

实验方法1.准备矿石样本并加入适量的提取剂。

2.将提取剂和矿石样本进行充分混合。

3.在适当的温度和湿度条件下,进行反应。

4.过滤反应液,得到含有提取剂和砷的溶液。

5.通过加入还原剂,将溶液中的砷还原成砷化物。

6.通过蒸馏或其他方法,分离出砷化物。

7.残留液中得到含有锌的溶液。

实验结果•经过湿法炼锌除砷实验,我们成功降低了锌中砷的含量。

•砷化物的分离效果良好,可达到要求的纯度。

•锌溶液中砷的含量降低到了可接受的范围。

实验结论湿法炼锌除砷实验证实了该方法在降低锌中砷的含量方面的可行性和有效性。

通过合适的提取剂和反应条件,我们成功分离出砷并将其纯化。

最后,锌溶液中的砷含量降低到了可接受的范围。

局限性和进一步研究•本实验仅对湿法炼锌除砷进行了初步的验证,还需要进一步研究来优化实验条件和提高分离效果。

•可以尝试不同的提取剂和还原剂,探索更有效的湿法炼锌除砷方法。

•需要进一步研究砷的最终处理方法,以确保对环境的不会造成污染。

参考文献•[1] Smith, J. et al. (2010). Wet Zinc Extraction for Arsenic Removal. Journal of Environmental Chemistry,35(2), .•[2] Johnson, S. (2014). A Review of Arsenic Removal Methods in Zinc Extraction. Environmental ScienceJournal, 42(3), .湿法炼锌除砷实验报告(续)进一步研究为了进一步优化湿法炼锌除砷的效果,可以进行以下研究:1.研究不同提取剂的适用性:尝试使用不同种类的提取剂,比较它们在砷分离效果和锌产率方面的差异。

试论有色冶炼烟气骤冷收砷技术

试论有色冶炼烟气骤冷收砷技术随着社会的发展和工业化进程的加快,烟气污染逐渐成为一个严重的环境问题。

在有色冶炼产业中,烟气中含有大量的有害物质,其中包括铅、锌、砷等重金属。

砷是一种非常危险的元素,对人体健康和环境造成严重危害。

有色冶炼企业必须采取有效的措施来控制烟气中的砷排放。

本文将试论有色冶炼烟气骤冷收砷技术,探讨该技术的原理、应用和发展前景。

一、烟气骤冷收砷技术的原理烟气骤冷收砷技术是一种通过将高温烟气快速冷却来达到收集砷的目的的技术。

具体而言,这项技术包括烟气骤冷、砷的沉积和回收三个主要步骤。

烟气骤冷是通过在烟气中喷洒水或其他冷却剂,将高温烟气迅速冷却至饱和温度以下,使烟气中的砷逐渐冷凝成颗粒状,从而实现砷的收集。

经过骤冷后的烟气中的砷颗粒会随着烟气一同进入到收集装置中,并在收集装置中沉积下来。

通过对收集装置中沉积的砷颗粒进行处理和回收,可以得到高纯度的砷产品,并将砷的排放量降至最低。

烟气骤冷收砷技术在有色冶炼行业中得到了广泛的应用。

以锑冶炼工艺为例,锑冶炼产生的烟气中含有大量的氯化锑、氧化锑和砷等有害物质。

采用烟气骤冷收砷技术可以有效地控制烟气中的砷排放,保护环境和人民的健康。

该技术还可以提高砷的回收率,降低生产成本,符合节能减排的要求,具有重要的经济和环保意义。

除了锑冶炼行业,烟气骤冷收砷技术还适用于其他有色冶炼行业,如铅冶炼、锌冶炼、镉冶炼等。

这些行业产生的烟气中均含有砷等有害物质,采用烟气骤冷收砷技术可以有效地降低砷的排放量,达到环保要求,提高企业的社会形象和竞争力。

随着科技的进步和工艺的改进,烟气骤冷收砷技术也将不断得到改进和完善,其技术指标和经济性将得到进一步提高。

通过优化烟气骤冷设备的结构和运行参数,提高烟气冷却效率和砷的收集率;通过改进砷的回收工艺,提高砷的回收率和产品质量。

这些改进将进一步降低成本,提高收益,推动烟气骤冷收砷技术的发展。

烟气骤冷收砷技术是一种具有重要意义的烟气处理技术,对于有色冶炼企业而言,采用该技术可以有效地控制砷的排放,保护环境,提高资源利用率,同时也符合国家的环保政策和经济发展方向。

氧化锌烟尘铟回收工艺流程

氧化锌烟尘铟回收工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!氧化锌烟尘铟回收工艺流程。

1. 原料预处理。

将氧化锌烟尘与水混合,形成浆料。

锌冶炼渣综合回收有价金属工艺综述与展望

锌冶炼渣综合回收有价金属工艺综述与展望摘要:我国的锌冶炼企业每年均会产生数百万吨渣料,例如炼锌渣和铅烟灰,铅泥等。

该废料中铅、金、银、铟等金属含量较高,具有巨大的回收价值。

近年来有方法研究从锌冶炼渣料中回收铅、金、银、铟等金属。

本文通过对从锌冶炼渣料中回收贵金属工艺的综述,对未来的综合回收工艺进行展望。

关键词:锌冶炼;渣料;综合回收;冶炼工艺引言对国内主流的湿法锌冶炼锌浸出渣处理工艺技术进行简要阐述,并结合某锌冶炼公司具体应用实例对改造效果进行分析。

企业通过积极进行技术升级改造,冶炼渣料中的贵金属综合回收能力大幅提高,经济效益显著增加,市场竞争力得到进一步加强。

同时,企业的技术升级改造也在向更大的深度和广度上发展。

通过生产工艺技术改造实现综合回收,既是一种有效的创效方式,又是企业可持续发展的有效途径,已经得到企业的普遍认同。

文中将对锌冶炼渣料处理工艺技术在实际工程中的应用效果进行重点分析。

1锌冶炼渣料回收贵金属1.1锌冶炼渣料来源锌冶炼工艺分为火法工艺和湿法工艺,火法炼锌过程中,主要的渣料为冶炼炉的炉渣和收尘器中的烟尘,铅、金、银、铟等贵金属大部分分布在炉渣中。

湿法炼锌工艺中,主要的渣料为常规工艺中的浸出渣、硫酸锌溶液的净化渣、电解过程的阳极泥以及回转窑氧化锌浸出渣(铅泥)等;高温沸腾浸出工艺中产生的黄钾铁矾渣、针铁矿渣、赤铁矿渣等。

1.2火法渣料回收有价金属火法炼锌的炉渣,一般通过在浮选的方式回收有价金属,将炉渣通过筛分、球磨后,用水配成矿浆加浮选药剂采用精密浮选机进行浮选,回收渣料中的金、银、铜、锌等有价金属。

烟尘一般通过火法窑炉在处理或通过湿法工艺将贵金属及常规有价金属进行分离富集,再进一步提炼成成品。

1.3湿法渣料回收有价金属在常规湿法炼锌两段浸出过程中,产出的浸出渣一般通过回转窑焙烧后变为氧化锌焙砂,再通过三段浸出分离贵金属及锌。

一段中性浸出将大部分锌浸出至溶液中返回主系统;浸出渣采用低酸浸出,将金属铟浸出至溶液中通过中和置换进行富集,富集后的高铟渣再通过浸出、萃取、反萃、电解等工序产出成品铟锭;酸性浸出渣通过高温高酸浸出,将金、银等贵金属富集至高铅渣中,高铅渣再通过铅冶炼系统或火法窑炉进行处理,进一步分离回收金、银等贵金属。

重有色金属冶炼中砷的脱除与回收

( 2) 其它技术的应用。文献[ 2] 研究报道了用火 法单独处理含 As 0 5% 以上硫化铜精矿的冶炼工 艺。火法工艺试验用熔剂采用纯度 99% 的 二氧化 硅或氧化钙, 在传统竖式电阻炉内进行。高砷硫化 铜精矿 熔炼有 利于脱 砷的 工艺 条件为: 熔 炼温 度 1200 , 鼓风氧浓度 35% , 冰铜品位 45% 左右, 炉渣 SiO2/ Fe= 1 0~ 1 2, CaO 6% ~ 10% 。所产冰铜在 1250 吹炼, 粗铜含 As 0 034% 左右, 达到一 号粗 铜含砷标准( As 0 06% ) 。

( 1) 离析渣与锡精矿搭配回 转窑焙烧新工 艺[ 18] 。对于离析渣, 云锡一冶采取的处理方法是直 接投入 1 6 ∀ 20m 回 转窑焙烧脱砷、硫。属 经典 的炼后处理。离析渣焙烧脱砷硫处理, 与锡精矿炼 前焙烧处理并行不悖。基于此, 提出离析渣与锡精 矿搭配焙烧新工艺, 并炼前、炼后处理为一体, 以扩 大流程中砷开路, 减少砷恶性循环, 同时解决单独处 理离析渣存在的问题。新工艺流程, 仅增加离析渣 破碎筛分和渣与矿混料两工序, 所需投资极低。

在粗锡火法精炼中不论采用加锯木屑凝析法还 是采用离心过滤法除砷铁, 均产出砷铁渣( 炭渣) , 目 前国内各炼锡厂对砷铁渣的处理方法, 几乎全部采 用返回反射炉熔炼, 结果是砷总在生产流程中循环 积累, 并使 5 倍于砷的锡量存在于副产品中, 由此采 用真空蒸馏法处理柳冶砷铁渣提取元素砷。

在固态下真空蒸馏柳冶砷铁渣回收元素砷的基 本原理是: 在高温及真空条件下, 砷铁渣中的砷化物 热分解析出元素砷; 元素砷蒸气从物料中挥发出来, 然后在冷凝器上以元素砷形态凝固下来; 试料中的 铁、锡蒸气压极小而不挥发残留在残料中。这样砷

从高砷铅烟尘中回收铟的试验研究

ABS TRACT:T elb rtr e p r e t o du cv r o a u t i i r nc eecr e u , s gtepo es f h oa y x ei ns ni im r o e f m l dd s w t hg a e i w r ar do t ui r s a o m n e y r e h h s i n h c o

含量 / %

表 1 铅 烟 尘 的主 要 化 学 成分

T b. Ch miM o a 1 e c c mpo iin fla s sto so e d du t

I n

P h

A s

Z n

S

S n

F e

C d

砷也 高达 2% 左 右 。在 当前 金 属 铟市 场 极 其看 好 0

维普资讯

维普资讯

20 07年 8月 第3 6卷第 4期 ( 总第 25期) 0

云 南 冶 金

YUNNAN MET ALL URGY

Au . 2 0 g 07

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

含砷锌铟精矿冶炼过程中砷的直接回收工艺研究2锌精矿冶炼过程中砷的直接回收工艺研究摘要:在沸腾炉利用弱氧焙烧使As和S从物料中脱除,再经过二次燃烧室使As和S 得到充分燃烧后全部进入烟气中,烟气经余热锅炉和电收尘脱除大部分烟尘,通过收砷设备冷凝沉降后得到As2O3粗烟尘,其As2O3含量达到96%以上,粗烟尘经砷提纯装置使As2O3含量达到98%以上,提纯过程中的砷渣返回原料工序循环使用,烟气经脱砷处理后用于制酸,整个生产过程均设计为全封闭自动化流水线作业。

关键词:锌精矿;砷;工艺Zinc concentrates smelting process of indium arsenic direct recoveryprocess researchAbstract:In fluidezed bed use weak oxygen roasting make As and S from material removal, repass second in the combustion chamber make As and S sufficiently after combustion flue gas, all go in by waste heat boiler flue gas and electric dust collecting dust removal, most by receiving arsenic equipment condensing settlement after As2O3 thick smoke gets, theAs2O3content exceeds 96%, thick smoke reach by arsenic purification device makes theAs2O3 content reaches over 98%, purification process of arsenic slag return materials processes recycled, flue gas by dearsenifying after treatment for making acid, the whole process of production are design is fully enclosed automatic assembly line homework. Keywords:Zinc indium concentrate;arsenic;process砷及其化合物会给大气、水、土壤等造成严重的重金属污染,对人类的生产生活构成巨大的威胁。

在众多可能引发砷污染的行业中,有色金属冶炼行业最为突出,有色金属冶炼过程中的砷污染随着冶炼行业的高速发展而日益严重,因砷污染引发的各类问题给环境保护带来沉重的压力。

如何在保证有色金属冶炼企业正常生产的前提下有效地治理砷污染,实现经济效益和环境效益双赢,是摆在有色金属冶炼行业面前一个棘手又亟待解决的难题。

在锌精矿制酸生产线配套建设砷回收系统,锌精矿经焙烧后,烟气可用于生产硫酸,锌焙砂用于提取锌,生产过程中还可开发烟气余热生产蒸汽,用于发电。

但由于金属As的存在,容易形成二次污染,因此必须对锌精矿进行脱砷处理。

经脱砷后的锌焙砂作为炼锌原料使用,经砷回收系统加工提纯的As2O3亦可作为合格的冶炼物料回收其中宝贵的有价金属As,此举可将锌精矿制酸过程中产生的砷污染降到最低水平。

1 技术选择含砷物料焙烧的目的主要是脱除砷,两段焙烧首先在流化态焙烧炉中使含砷锌精矿中的砷挥发进入烟气,然后再在二次燃烧室使其中的金属可溶性的氧化物和硫酸盐。

含砷锌精矿中的砷主要以FeAsS的形式存在,焙烧炉的温度和氛围极其重要,在适当的温度及低氧气氛下,砷和硫一起挥发,当和沸腾炉和二次燃烧室中的氧气反应时,组分将按下式反应[1]:2FeAsS+FeS2=5FeS+As2S3As2S3(g)+9O2=6SO2+As4O6(g)3FeS+5O2=Fe3O4+3SO2(g)砷回收系统分为收砷工序和精砷工序,收砷工序采用循环水间接冷却法收集烟气中As2O3,精砷工序采用高温电炉焙烧蒸馏还原法,使As在高温下升华,对收砷工序收集的As2O3进行加工提纯。

1.1 收砷工序技术选择从焙烧系统出来的含As烟气先经二次燃烧室燃烧,使As充分氧化,然后经电除尘去除烟尘,再通过夹套水冷却的重力沉降室(收砷料斗)降温收集As2O3烟尘,As2O3烟尘被大量收集,烟气中As2O3的回收率在99%以上,As的脱除率在93%以上。

收集下来的As2O3烟尘通过螺旋排灰机、埋刮板运输机至自动包装机包装后送往As产品库贮存或送精砷工序继续加工提纯。

相关的反应如下:As的氧化反应:4As+3O2 2As2O31.2 精砷工序技术选择在精砷工序,含As2O3烟尘经650℃高温电炉蒸馏还原,As在高温下升华,再经冷却后收集、包装即得高纯度As2O3产品,废渣定期清理后返回原配料系统闭路循环,As收集率达99%以上,尾气经过布袋收尘后,汇入硫酸尾气处理系统,确保尾气达到国家标准后通过风机和烟囱高空排放。

相关反应如下:As2O3的还原反应:2As2O3 4As+3O2As在高温下的氧化反应:4As+3O2 2As2O32 工艺流程砷回收系统由收砷工序和精砷工序组成,工艺流程图如下:图2.1含砷锌精矿冶炼过程中砷的直接回收工艺流程图3 试验过程原料为锌精矿,其主要化学成分如下(%):Zn 53、Cu 0.8、Pb 1.0、Fe 6.0、S 21、As 2。

3.1 收砷工序考虑到原料所含的水分对后续工序产生影响,先用烘干机将物料烘干,物料进入沸腾炉焙烧后得到含As烟气,为使烟气中的砷金属充分氧化,As烟气经二次燃烧室继续焙烧。

试验考察二次燃烧室温度对As2O3的回收率的影响,试验结果如表3.1:表3.1 二次燃烧室温度对As2O3回收率的影响温度500 550 600 650 700 750 800 850 900 950 (℃)砷回收率95.9 97.3 98.6 99.5 98.9 98.2 97.9 96.6 96.1 95.9(%)根据以上数据,得到二次燃烧室温度和As2O3回收率的关系曲线,如图3.1:图3.1 二次燃烧室温度与As2O3回收率的关系曲线图试验结果表明,当二次燃烧室温度为650℃时,收砷系统As2O3的回收率最高,达99.5%。

在二次燃烧室内,主要发生As的氧化反应,燃烧室内氧气的含量是反应可否顺利进行的关键因素之一。

试验考察收砷系统鼓风机鼓风量对As2O3的回收率的影响,试验结果见表3.2:表3.2 二次燃烧室鼓风量对As2O3的回收率的影响鼓风量1500 1600 1700 1800 1900 2000 2100 (Nm³/h)砷回收率96.6 96.9 97.3 98.6 98.6 98.5 98.6根据以上数据,得到二次燃烧室鼓风机鼓风量与As2O3的回收率的关系曲线,如图3.2所示:图3.2 二次燃烧室鼓风量与As2O3的回收率关系曲线图试验结果表明,当二次燃烧室鼓风量大于1800Nm³/h时,收砷工序As2O3的回收率基本稳定在98.6%左右。

3.2 精砷工序在收砷工序,烟尘中的As2O3含量为96%,精砷工序目的是将烟尘中的As2O3含量提高至98%。

精砷工序以高温蒸馏还原法还原烟尘中的As2O3,As属于低沸点金属,熔点(℃)为817/3650kPa,沸点(℃)为615(升华),在受热液化之前因已达到饱和蒸汽压而之间变为气态,即不经液态,直接升华变为蒸汽,利用As金属与其他金属之间的蒸汽压差别分离金属As,进一步提高的As2O3纯度。

试验主要考察电炉温度对三氧化二砷回收率的影响,试验结果见表3.3:表3.3 电炉温度对As2O3的回收率的影响电炉温度595 600 605 610 615 620 625 (℃)砷回收率96.3 97.5 97.9 98.9 99.1 98.7 98.3(%)根据以上数据,得到电炉温度与As2O3的回收率的关系曲线,如图3.3:图3.3 电炉温度与As2O3的回收率的关系曲线试验结果表明,当电炉温度达到As金属的沸点时候,As2O3的回收率最高。

4 效益分析含砷锌精矿冶炼过程中砷的直接回收技术不仅填补了国内冶炼行业砷回收技术空白,为治理砷污染提供借鉴价值,亦带来可观的经济效益、环境效益和社会效益。

3.1 经济效益分析以年处理20万吨含砷锌精矿生产线为例,在生产线旁配套建设以以上技术及工艺为核心的收砷系统,每年合格三氧化二砷8000吨,年销售收入可达2560万元,年销售利润431万元,年创税404万元。

收砷系统回收合格三氧化二砷产品,产生直接效益;还能带动含砷固体危险废物的综合利用开发,生产合格的冶炼物料,创造巨大的间接经济效益。

3.2 环境效益分析含砷锌精矿冶炼过程中砷的直接回收不但可以大大缓解有色金属产业发展带来的环境压力,更使砷污染从源头上得到根治,解决有色金属冶炼行业长期存在的砷污染治理难题,环保效益明显。

3.3 社会效益分析含砷锌精矿冶炼过程中砷的直接回收工艺流程独特,技术指标先进,通过对物料中伴生资源砷的深度利用,极大的缓解了有色金属冶炼行业对周边环境的沉重压力,社会效益明显,给含砷物料的处理和回收的产业化发展提供了广阔的发展前景,具有很强的行业普及和推广意义。

5 结论1、将收砷系统中二次燃烧室的温度调至650℃,二次燃烧室鼓风量调至1800Nm³/h及精砷系统电炉温度调至615℃时,将获得最佳的三氧化二砷的回收率。

2、通过含砷锌精矿冶炼过程中砷的直接回收工艺回收金属As,有助于提高有色金属资源利用水平,亦是避免生产二次污染的有效手段,对减轻环境保护压力、提升行业技术水平有很大的促进作用。

参考文献:[1]曲胜利,董准勤.干法收砷工艺的应用实践.中国有色冶金.2010.4(37)。