乳液聚合经典教程

丁苯乳液聚合法的工艺流程

工艺流程步骤

详细描述

1. 原料准备

- 单体精制:丁二烯和苯乙烯分别用10%~15%的NaOH水溶液在30℃进行淋洗,以除去阻聚剂,使纯度分别达到>99%和>99.6%。- 水溶液配制:将相对分子质量调节剂、乳化剂、电解质、脱氧剂等水溶性物质按规定数量用去离子水配成水溶液。

2. 乳液配制

4. 分离提纯

- 终止后的胶乳液进入缓冲罐,通过闪蒸器和汽提塔分别回收未反应的丁二烯和苯乙烯。- 回收的单体经处理后循环使用,以提高原料利用率。- 脱除理

- 混合好的乳胶用泵送至絮凝槽,加入24%~26%的NaCl溶液进行破乳,形成浆状物。- 浆状物与0.5%的稀硫酸混合后,在剧烈搅拌下生成胶粒,再经过滤、洗涤、脱水等步骤。- 湿胶粒进入粉碎机粉碎成5mm~50mm的胶粒,然后用空气输送带送至干燥机进行干燥,直至含水量<0.1%。- 干燥后的胶粒经输送器送至成型机压块、称重,最终包装入库。

- 将填充油和防老剂等非水溶性物质配成乳液,并与单体及水溶液混合,形成聚合前的乳液体系。

3. 聚合反应

- 乳液进入聚合系统,系统由8~12台聚合釜串联组成,进行低温乳液聚合。- 聚合反应在催化剂的作用下进行,反应温度控制在5℃~7℃,操作压力为0.25MPa,反应时间为7h~10h。- 反应过程中需控制共聚单体的配比和转化率,以确保共聚物组成恒定,通常丁苯橡胶中苯乙烯含量为23.5%时综合性能最佳。- 当达到规定的转化率(通常为60%左右)或门尼粘度达到要求时,加入终止剂终止聚合反应。

高分子化学第五章_乳液聚合-

(3)非离子型乳化剂 分子中不含阴、阳离子。活性部分呈分子状态。

如环氧乙烷聚合物,或与环氧丙烷共聚物、PVA等。

5.5 乳液聚合

主要类型:酯类、醚类、酰胺类等。

(1)OP系列:烷基酚基聚醚醇类 C9H10 - -O(C2H4O)nH

(2)Span系列:脱水山梨醇脂肪酸酯

73×10-3 N/m 30×10-3 N/m(浓度:0.016 mol/L)

5.5 乳液聚合

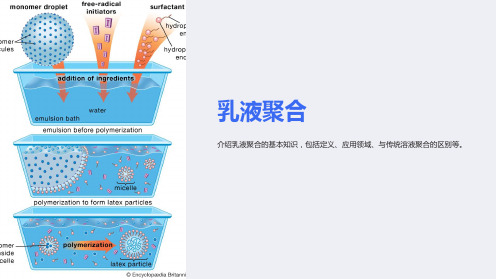

(2)形成胶束

胶束—乳化浓度高时,多余分子聚集成球状、层状或棒状的聚 集体,其亲油基团彼此靠在一起,而亲水基团向外伸向水相, 这种聚集体称为胶束(约50~150个分子) 。

聚集

乳化剂分子

或

亲油基 亲水基

珠状胶束

5.5 乳液聚合

4、应用

聚合后分离成胶状或粉末固体产品; 如丁苯、丁腈、氯丁等合成橡胶;ABS等工程塑料和抗冲

改性剂,糊用聚氯乙烯树脂、聚四氟乙烯等塑料。

聚合后直接用作涂料和胶粘剂; 如丁苯胶乳、聚醋酸乙烯胶乳、丙烯酸酯类胶乳等,可用

作内外墙涂料、纸张涂层、木器涂料及粘结剂。

颗粒用作颜料、粒径测定标样、免疫试剂的载体等。

HLB值范围 1.5~3.0

应用 消泡

3.0~6.0 7~9

W/O 润湿\渗透

8~18

O/W

乳液聚合:乳化剂一般属于O/W型;

5.5 乳液聚合

三相平衡点—乳化剂处于分子溶解、胶束、凝胶三相平衡 时的温度。(离子型乳化剂)

高于该温度,溶解度突增,凝胶消失,乳化剂为分子溶解 和胶束状态,起乳化作用。 低于该温度,将有凝胶析出,乳化能力减弱。

HO

CH2COOR

苯丙乳液聚合工艺流程

苯丙乳液聚合工艺流程

《苯丙乳液聚合工艺流程》

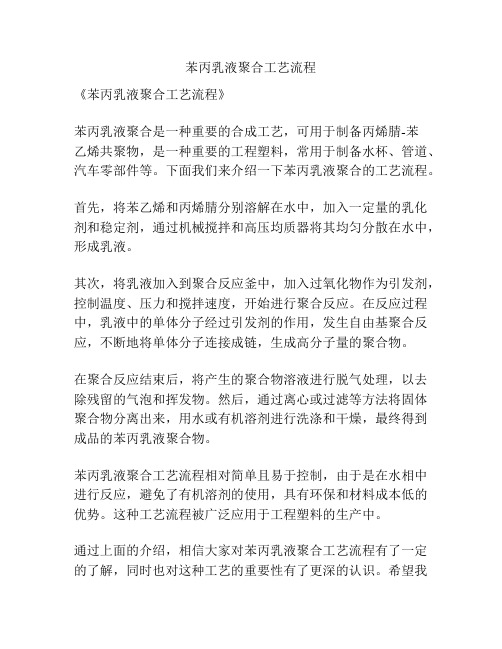

苯丙乳液聚合是一种重要的合成工艺,可用于制备丙烯腈-苯

乙烯共聚物,是一种重要的工程塑料,常用于制备水杯、管道、汽车零部件等。

下面我们来介绍一下苯丙乳液聚合的工艺流程。

首先,将苯乙烯和丙烯腈分别溶解在水中,加入一定量的乳化剂和稳定剂,通过机械搅拌和高压均质器将其均匀分散在水中,形成乳液。

其次,将乳液加入到聚合反应釜中,加入过氧化物作为引发剂,控制温度、压力和搅拌速度,开始进行聚合反应。

在反应过程中,乳液中的单体分子经过引发剂的作用,发生自由基聚合反应,不断地将单体分子连接成链,生成高分子量的聚合物。

在聚合反应结束后,将产生的聚合物溶液进行脱气处理,以去除残留的气泡和挥发物。

然后,通过离心或过滤等方法将固体聚合物分离出来,用水或有机溶剂进行洗涤和干燥,最终得到成品的苯丙乳液聚合物。

苯丙乳液聚合工艺流程相对简单且易于控制,由于是在水相中进行反应,避免了有机溶剂的使用,具有环保和材料成本低的优势。

这种工艺流程被广泛应用于工程塑料的生产中。

通过上面的介绍,相信大家对苯丙乳液聚合工艺流程有了一定的了解,同时也对这种工艺的重要性有了更深的认识。

希望我

国在这方面能够加大研发力度,提高生产水平,为工程塑料行业的发展做出更大的贡献。

丙烯酸乳液聚合工艺

丙烯酸乳液聚合工艺丙烯酸乳液聚合是一种制备丙烯酸乳液聚合物(通常是聚丙烯酸乳液)的化学过程。

这种聚合过程涉及将丙烯酸单体分散在水中,然后通过引发剂引发聚合反应,最终形成乳液聚合物。

以下是一般的丙烯酸乳液聚合工艺步骤:1. 原材料准备丙烯酸单体:丙烯酸是聚合的基本单体,需要确保其纯度和质量。

分散剂:用于将丙烯酸单体在水中分散。

乳化剂:有助于形成稳定的乳液结构。

引发剂:引发剂引发聚合反应,促使丙烯酸单体形成聚合物。

2. 乳化水相准备:准备含有适当浓度的水溶液。

分散丙烯酸:将丙烯酸单体添加到水相中,并使用分散剂确保丙烯酸均匀分散在水中。

添加乳化剂:添加乳化剂,形成乳液结构。

3. 聚合反应引发剂添加:将引发剂加入乳液中。

聚合反应:引发剂引发丙烯酸单体的聚合反应,生成聚合物颗粒。

反应控制:控制温度、搅拌速度等条件以确保反应进行良好。

4. 终点控制和停止反应终点控制:监测聚合反应的进程,确定聚合物颗粒的大小和分布。

停止反应:在适当的时机停止引发剂的添加,结束聚合反应。

5. 产品调整和稳定化调整pH值:可能需要调整乳液的pH值以获得所需的产品性能。

添加稳定剂:添加稳定剂以提高乳液的稳定性。

6. 过滤和包装过滤:过滤掉未反应的物质和固体颗粒。

包装:将成品乳液聚合物进行包装,以便存储和运输。

7. 质量控制和检验检测颗粒大小和分布:使用仪器或显微镜等工具检测聚合物颗粒的大小和分布。

检验产品性能:对产品进行物理性能和化学性能的检验,确保符合要求。

丙烯酸乳液聚合工艺的具体步骤和条件可能会因制备目的、产品用途和生产规模而有所不同。

在实际生产中,需要根据具体情况进行优化和调整。

举例说明经典乳液聚合

举例说明经典乳液聚合经典乳液聚合是一种常见的化学反应过程,通过将乳液中的多个单体分子聚合在一起形成高分子化合物。

这种聚合过程在化妆品、涂料、医药和塑料等领域有广泛的应用。

下面列举了十个经典乳液聚合的例子。

1. 丙烯酸乳液聚合:将丙烯酸单体加入到乳液中,通过引发剂的作用,丙烯酸单体发生聚合反应,形成高分子聚丙烯酸。

这种聚合反应常用于制备水性涂料和粘合剂。

2. 乳胶聚合:将丁苯乳液和丙烯酸单体加入到乳液中,通过引发剂的作用,丙烯酸单体发生聚合反应,形成高分子丁苯乳液。

这种聚合反应常用于制备乳胶漆和乳胶胶水。

3. 乳胶乳化聚合:将丙烯酸单体和丁苯乳液加入到乳液中,通过引发剂的作用,丙烯酸单体发生聚合反应,形成高分子乳胶乳化聚合物。

这种聚合反应常用于制备乳胶胶水和乳胶漆。

4. 乳液聚合制备聚醋酸乙烯酯:将乙烯单体加入到乳液中,通过引发剂的作用,乙烯单体发生聚合反应,形成高分子聚醋酸乙烯酯。

这种聚合反应常用于制备胶粘剂和涂料。

5. 聚氨酯乳液聚合:将异氰酸酯和多元醇加入到乳液中,通过引发剂的作用,异氰酸酯和多元醇发生聚合反应,形成高分子聚氨酯。

这种聚合反应常用于制备弹性体和涂料。

6. 聚丙烯酸酯乳液聚合:将丙烯酸酯单体加入到乳液中,通过引发剂的作用,丙烯酸酯单体发生聚合反应,形成高分子聚丙烯酸酯。

这种聚合反应常用于制备胶粘剂和涂料。

7. 乳液聚合制备丙烯酸酯共聚物:将丙烯酸酯单体和其他单体加入到乳液中,通过引发剂的作用,各种单体发生共聚反应,形成高分子丙烯酸酯共聚物。

这种聚合反应常用于制备胶粘剂和涂料。

8. 乙烯乳液聚合:将乙烯单体加入到乳液中,通过引发剂的作用,乙烯单体发生聚合反应,形成高分子聚乙烯。

这种聚合反应常用于制备塑料和纤维。

9. 乳液聚合制备聚酰胺:将酰胺单体加入到乳液中,通过引发剂的作用,酰胺单体发生聚合反应,形成高分子聚酰胺。

这种聚合反应常用于制备纤维和涂料。

10. 丙烯酸酯共聚物乳液聚合:将丙烯酸酯单体和其他单体加入到乳液中,通过引发剂的作用,各种单体发生共聚反应,形成高分子丙烯酸酯共聚物乳液。

《乳液聚合》课件

领域 食品 医药 化妆品

应用 乳化剂及膳食纤维等添加物的制备和添加 生物胶体、医药品、口服液和原材料制备 乳化液、婴儿油、防晒霜、压缩液等制备

乳液聚合的优缺点分析

1 优点

使用乳液聚合反应制备的聚合物具有结构、形态、性质、功能等方面的高度可控性。

2 缺点

乳液相对密度过大的固体较难分散在水中,很难获得尺寸分布小的微粒,从而造成成品 的质量不稳定性。

结束:乳液混合液残余物的 处理

聚合反应结束后,用凝固浴将聚合 好的聚合物从乳液分散相里析出来, 并用去离子水作为清洗剂,将聚合 物晾干即可。

乳液中的表面活性剂作用

乳化效应

表面活性剂减小液-液或液-固界面的张力,分散一 些难溶解的液体或液体中的小颗粒,使它们变成液 滴、颗粒或胶体,即达到乳化效果。

缓解反应过程中的自聚集

乳液聚合中的引发体系选择

热量引发剂

热量引发剂的引发机理主要是通过 分解发生最后生成自由基,有机过 氧化物既是热量引发剂中一类较重 要的通用引发剂,也是选择较广的 多用途过氧化物类物质。

光引发剂

光引发剂的引发机理主要是通过光 能的吸收激发,释放出自由基,其 强化耐久性和协同作用性好,广泛 应用于能够进一步优化其性质的不 同聚合物体系之中。

3

引发剂打碎和投加时间

反应开始前应确认好引发剂的类型、用量和投加时间,充分搅拌,确保单体稳定 地分散在水相中,实行分批投加和掌控操作步骤。

乳液聚合在涂料行业的应用

优势

乳液聚合涂料膜具有良好的粘结性、附着性和耐久 性。且聚合反应温度低,无毒、无害、无溶剂,节 能环保。

缺点

相对于传统涂料,乳液涂料失去了某些特殊的性能。 耐化学腐蚀性差,可划痕、不耐磨损和磨灭,对于 注重工艺装饰的某些场合不适用。而乳液涂料含水 量较大,有可能影响涂层干燥、表面附着性、耐水 性及适用性等问题。

乳液聚合方法

液滴中旳单体经过水相可补充胶束内旳聚合消耗

成核机理

成核是指形成聚合物乳胶粒旳过程。有两种途径: 胶束成核:自由基由水相进入胶束引起增长旳过程

均相成核:在水相沉淀出来旳短链自由基,从水相和单体 液滴上吸附乳化剂而稳定,继而又有单体扩散 进入形成聚合物乳胶粒旳过程

NA为阿氏常数 103 N / NA 是将粒子浓度化为 mol / L n 为每个乳胶粒内旳平均自由基数

乳液聚合恒速期旳聚合速率体现式为

Rp

103 N

n kp[M ] NA

当 乳胶粒中旳自由基旳解吸与吸收自由基旳速率 相比可忽视不计 粒子尺寸太小不能容纳一种以上自由基时,

则 n 0.5

苯乙烯在诸多情况下都符合这种情况

亲憎平衡值,也称亲水亲油平衡值 ( HLB )

是衡量表面活性剂中亲水部分和亲油部分对其性能旳贡献。 每种表面活性剂都有一数值,数值越大,表白亲水性越大。 HLB值不同,用途也不同。乳液聚合在 8~18范围

3. 乳液聚合机理

对于“ 理想体系”,即单体、乳化剂难溶于水,引起 剂溶于水,聚合物溶于单体旳情况

单体

单体和乳化

液滴

剂在聚合前

旳三种状态

➢ 极少许单体和少许乳化剂以分子分散状态溶解在水中 ➢ 大部分乳化剂形成胶束,约 4 ~5 n m,1017-18个/ cm3 ➢ 大部分单体分散成液滴,约 1000 n m ,1010-12个/ cm3

聚合场合:

水相不是聚合旳主要场合;

单体液滴也不是聚合场合;

所以,Rp不断增长

对于第三阶段

单体液滴消失,乳胶粒内单体浓度[M]不断下降

乳液聚合经典教程ppt课件

Williame 核壳理论

7

★ 乳液聚合特点

优 (1) 易散热

η ↓ (对本体、溶液)

dp↓ (悬浮50~200μ

(2) Rp Mw 可同步增加

分割体系 Mw~τ Rp~Nc

(3) 聚合产物粘度低,易操作

(4) 水基 安全 无公害

(5) 直接使用

缺 (1) 固体聚合物使用 分离困难

(2) 乳化剂等杂质

6

乳液聚合的基础研究

Gardon Harada Parts Sundberg Ⅰ阶段 重新考察计算

引伸发展经典理论

Stockmayer O'Toole

Ⅱ阶段 解析求S-E方程通解

Ugelsted 稳态假设

Ⅱ阶段 慢速终止 数值法求解

Gardon 非稳态假设

Katz

Ⅱ阶段 快速终止 统计法求解

Zimmit Benson Burkhart Criis Hui Ⅲ阶段 Trommsdoff效应

X% 胶束 单体液滴 Nc 胶粒体积 [M]

分散阶段

0 存在 存在

0

0

0

Ⅰ M/P生成阶段 0~10 存在 存在 增加 增长 恒定

Ⅱ M/P长大阶段 10~40 无 存在 恒定 增长 恒定

Ⅲ 聚合完成阶段 40~100 无 无 恒定 稍微收缩 下降

-

Ⅱ

d[M]/dt

Ⅲ

Ⅰ

0 11 X

2.3 S-E动力学理论 ◆ 低聚物自由基 水相中 可能的反应和结果

5

60-80' (现状)

◆ 乳液聚合工业规模 ~1000万吨/年 1/10聚合物产量

◆ 乳液聚合产品的应用

橡胶 丁苯 丁腈 氯丁 etc 塑料 PTFE ABS PVC糊 etc 涂料 粘合剂 织物整理剂 纸张处理剂

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应

Gershberg Ledwith Goodall Roe Fitch Friis

大溶解度单体乳液聚合 发现Rp↓ 对[M] α α↓ ↓

无乳化剂乳液聚合

低聚物成粒机理

Morton Gardon 单体溶胀的乳胶粒热力学

★ 乳液聚合特点

优 (1) 易散热 η↓ (对本体、溶液)

dp↓ (悬浮50~200μ

2 乳液聚合原理

乳液聚合体系示意图

·—低聚物

基 自由

· ·

·

·

2.1 基本概念

◆ 非均相

三相 水相(连续) 单体液滴(分散) M/P(分散)

◆ 分割体系

Mw ∞τ(自由基寿命)

Rp ∞ Nc

◆ 体系基本成分

剂

H2O M E I

PH调节剂 其它助

◆ 一些量的概念 单体液滴 数目(个/dm3) 1012~1014

monodispersity micro-spheres

emulsifier-free (Soap-Less)

non-aqueous system

inverse-emulsion polymerization 辐射乳液聚合

定向乳液聚合

釜式连续乳液聚合工艺

graft

乳液聚合的基础研究 Gardon Harada Parts Sundberg

系

60-80' (现状)

◆ 乳液聚合工业规模 ~1000万吨/年 1/10聚合物产量

◆ 乳液聚合产品的应用

橡胶 丁苯 丁腈 氯丁 etc

塑料

PTFE ABS PVC糊 etc

涂料 粘合剂 织物整理剂 纸张处理剂

水泥添加剂

◆ 乳液聚合技术的发展

共聚 Core-shell Structure

LIPN

micro-emulsion mini-emulsion

ρ-自由基生成速率

μ=dv/dt 一个M/P体积增长速率

aS-每克乳化剂的复盖面积 ◆ 疏水单体 St X=0.40

◆ 调节dp因素

S0-乳化剂总浓度

Nc∞I2/5S03/5

理论一致

溶解度

S0↑→ 胶 束 ↑ → Nc↑→dp↓

0.02

M/H2O↑→M液滴↑→SM↑→胶束↓→N↓→dp↑ [I]↑→ Nc↑→ dp↓

(2) Rp Mw 可同步增加

分割体系 Mw~τ Rp~Nc

(3) 聚合产物粘度低,易操作

(4) 水基 安全 无公害

(5) 直接使用

缺 (1) 固体聚合物使用 分离困难

(2) 乳化剂等杂质

电性能

(3) 设备利用率低

固含~40%

(4) 体系复杂 多变性 理论认识不足

工艺配方调整困难

乳液0.05~1μ) 橡胶

Ⅰ阶段 重新考察计算

引伸发展经典理论

Stockmayer O'Toole

析求S-E方程通解

Ugelsted 稳态假设

慢速终止 数值法求解

Gardon 非稳态假设

Ⅱ阶段 解 Ⅱ阶段

Katz

Ⅱ阶段 快速终止 统计法求解

n

Zimmiommsdoff效

胶束 1019~1021

胶粒 1016~1018

粒 径(μ)

1~10

5~10nm

0.1~1

2.2 乳液聚合系统的物理模型

四阶段 以 -d[M]/dt~t 关系分

阶段

X% 胶束 单体液滴 Nc 胶粒体积 [M]

分散阶段

0 存在 存在

0

0

0

Ⅰ M/P生成阶段 0~10 存在 存在 增加 增长 恒定

Ⅱ M/P长大阶段 10~40 无 存在 恒定 增长 恒定

1 乳液聚合概况 ★ 乳液聚合

◆ 聚合方法: 本体 溶液 悬浮 乳液 ◆ 乳液聚合体系: 单体 水 乳化剂 水溶性引发剂 ◆定义: 用水或其它液体介质的乳液中,按胶束机理 或低聚物机理,生成彼此孤立的乳胶粒,在其中进行加聚, 生成高聚物的一种聚合方法。 ◆ 乳液聚合理论 ◆ 乳液聚合技术

★ 历史与现状 廿世纪初 (萌芽阶段) 1909 德国 Bayer Co Hofmann专利 烯类单体水乳液形式进行聚合 1915 Gottob专利 丁二烯在蛋清,淀粉,明胶等胶体水溶液中制橡胶状物 驱动力--寻找天然橡胶代用品 30-50' 1929 Dinsmore 油酸钾和蛋清作乳化剂 50-70℃ 反应6月 合成胶乳 1932 Luther & Henck 脂肪酸皂乳化剂 首次现代意义 乳液聚合技术 1940 二次大战 美 丁苯橡胶成功开发 1947 Harkins 首次定性提出难溶水单体的乳液聚合机理及物理概念 1948 Smith & Ewart 定量处理 建立乳胶粒数Nc和乳化剂浓度[S]及引发剂浓度[I]定量关

乳液聚合

Emulsion Polymerization

乳液聚合 1 乳液聚合概况

2 乳液聚合原理

3 乳液聚合新进展

4 乳液的稳定性

参考书

◆ 乳液聚合

胡金生等 化学工业出版社 1987

◆ 合成树脂乳液 奥田平

1989

◆ 聚合物乳液合成原理、性能及应用

曹同玉 胡金生 化学工业出版社 1997

乳液聚合和胶乳的工业应用、学科背景、化工问题. 乳液聚合的机理特征, 成核机理: 胶束成核, 水相成核, 微液 滴成核. 经典乳液聚合动力学及其偏离, 速率方程, 分子量方程. 自由基的迁移. 乳液聚合中的热力学问题: 单体溶解度和在两相分配, 界面张 力, 相互作用参数和溶解度, 不相容体系中的相分离. 乳胶粒的粒度、粒度分布、颗粒形态及其影响因素. 种子乳液 聚合,单分散胶乳, 核壳乳液聚合. 胶乳稳定性和乳化剂的选择. 微和超微乳液聚合, 超粗和超浓乳液聚合,反相乳液聚合. 乳液聚合操作方式: 间歇, 半连续, 连续.

Ⅲ 聚合完成阶段 40~100 无 无 恒定 稍微收缩 下降

-

Ⅱ

d[M]/dt

Ⅲ

Ⅰ

0 X

2.3 S-E动力学理论 ◆ 低聚物自由基 水相中 可能的反应和结果

I →2R·(水溶) 过程

R· + M → RMn·(油溶) n 1~ 60-70 结果

A. 吸附到胶束中 B. 吸附到单体液滴中 C. 吸附到已生成的M/P D. 水相中增长 E. 水相终止 F. 水相沉析 G. 形成混合胶束

引发胶束 引发液滴 双基终止 or 粒子增长 更大的低聚物自由基 死聚物 吸附乳化剂 均相成核 成核 (均相or胶束)

低聚物自由基(带SO4-)表面活性 吸附到胶束、液滴、M/P表面 而非内部 -- 核壳形态

2.3.1 Ⅰ阶段 Nc的求取

Nc=X(ρ/μ)2/5(aSS0)3/5 )

0.37(下限) < X < 0.53(上限