对氯甲苯的制备

对氯甲苯的制备

氯化亚铜易被氧化成有色的二价铜盐,制备好之后要密 封冷却存放。

制备重氮盐时一定要保持好温度。在加入85-90%的亚硝 酸钠溶液后即可用试纸测试,变蓝则不再继续加入。

分解重氮盐-CuCl复合物时宜室温多放置,加热分解时间 太长会增加副反应的发生。

思考题

重氮化反应在有机合成中有何用途? 在分离纯化过程中,碱洗、酸洗的目的是 为了除去什么? 为什么不直接将甲苯氯化而要通过本实验 的方法来制备对氯甲苯?

250ml三颈瓶15g五水硫酸铜45g氯化钠50ml水插入温度计加热至6070配制4g亚硫酸氢钠225g氢氧化钠25ml水的溶液振摇下加入冷水浴冷却至室温静置倾出上层液体得白色固体冷水洗两次25ml冷浓盐酸溶解得褐色求

了解应用Sandmeyer反应制备对氯甲苯的方法 和原理。

Cl Br F

SH

+

N

N Cl偶联反应

OH NO2 CN

实验原理

2. 反应式

氯化亚铜的制备:

2 CuSO4 + 2 NaCl + NaHSO3 + 2 NaOH 2 CuCl + 2 Na2SO4 + NaHSO4 + H2O

对氯甲苯的制备:

NH2 H3C NaNO2 HCl N2Cl H3C CuCl HCl Cl + N2 H3C

合并有机层 10% NaOH溶液 水 浓硫酸 水 水层 有机层 无水氯化钙干燥 蒸馏,先常压蒸馏溶剂 再升温蒸馏产品,收集 。 158-162 C馏分

依次各用 5-7 mL洗涤

对氯甲苯折光率:1.5150;密度:1.0697; 沸点:159.15℃

注意事项

配置各溶液时各量一定要称准。

危险工艺

危险工艺所谓危险工艺就是指能够导致火灾、爆炸、中毒的工艺。

其中,所涉及的化学反应包括:硝化、氧化、磺化、氯化、氟化、氨化、重氮化、过氧化、加氢、聚合、裂解等的反应。

首批重点监管的危险化工工艺目录一、光气及光气化工艺二、电解工艺(氯碱)三、氯化工艺四、硝化工艺五、合成氨工艺六、裂解(裂化)工艺七、氟化工艺八、加氢工艺九、重氮化工艺十、氧化工艺十一、过氧化工艺十二、胺基化工艺十三、磺化工艺十四、聚合工艺十五、烷基化工艺光气及光气化工艺:工艺简介:光气及光气化工艺包含光气的制备工艺,以及以光气为原料制备光气化产品的工艺路线,光气化工艺主要分为气相和液相两种。

工艺危险特点:(1)光气为剧毒气体,在储运、使用过程中发生泄漏后,易造成大面积污染、中毒事故;(2)反应介质具有燃爆危险性;(3)副产物氯化氢具有腐蚀性,易造成设备和管线泄漏使人员发生中毒事故。

典型工艺:一氧化碳与氯气的反应得到光气;光气合成双光气、三光气;采用光气作单体合成聚碳酸酯;甲苯二异氰酸酯(TDI)的制备;4,4'-二苯基甲烷二异氰酸酯(MDI)的制备等。

重点监控工艺参数:一氧化碳、氯气含水量;反应釜温度、压力;反应物质的配料比;光气进料速度;冷却系统中冷却介质的温度、压力、流量等。

安全控制基本要求:事故紧急切断阀;紧急冷却系统;反应釜温度、压力报警联锁;局部排风设施;有毒气体回收及处理系统;自动泄压装置;自动氨或碱液喷淋装置;光气、氯气、一氧化碳监测及超限报警;双电源供电。

宜采用的控制方式:光气及光气化生产系统一旦出现异常现象或发生光气及其剧毒产品泄漏事故时,应通过自控联锁装置启动紧急停车并自动切断所有进出生产装置的物料,将反应装置迅速冷却降温,同时将发生事故设备内的剧毒物料导入事故槽内,开启氨水、稀碱液喷淋,启动通风排毒系统,将事故部位的有毒气体排至处理系统。

电解工艺(氯碱)硝化:硝化是指一个生物用氧气将氨氧化为亚硝酸盐继而将亚硝酸盐氧化为硝酸盐的作用。

甲苯氯化制备对氯甲苯和邻氯甲苯的方法[发明专利]

![甲苯氯化制备对氯甲苯和邻氯甲苯的方法[发明专利]](https://img.taocdn.com/s3/m/54f25eba690203d8ce2f0066f5335a8102d26619.png)

[19]中华人民共和国国家知识产权局[12]发明专利申请公布说明书[11]公开号CN 101497552A [43]公开日2009年8月5日[21]申请号200910030310.7[22]申请日2009.03.19[21]申请号200910030310.7[71]申请人江苏钟腾化工有限公司地址212300江苏省丹阳市化工路3号[72]发明人钟华 陆敏山 刘巧宝 孙建平 潘晓鑫 [74]专利代理机构镇江京科专利商标代理有限公司代理人夏哲华[51]Int.CI.C07C 25/02 (2006.01)C07C 17/12 (2006.01)C07C 17/383 (2006.01)权利要求书 3 页 说明书 8 页 附图 3 页[54]发明名称甲苯氯化制备对氯甲苯和邻氯甲苯的方法[57]摘要甲苯氯化制备对氯甲苯和邻氯甲苯的方法,是原料甲苯进干燥器干燥后和氯气在催化剂的作用下,进行直接氯化,得到混氯甲苯、副产盐酸和少量残渣,氯化工艺得到的混氯甲苯作为原料送到混氯甲苯分离工艺,经精密分馏得到邻氯甲苯,对氯甲苯和少量的残液。

采用本发明,塔式固定床循环氯化工艺,这保证了气液接触更加充分,反应热能及时移出,反应效果更佳,副产物减少,解决了传统吸收过程中正压或常压系统中氯化氢气体泄漏导致的环境污染问题。

避免了废水的产生,两塔串联连接的精馏分离方式,降低了塔的安装高度,提高了分离效率,最终产品对氯甲苯和邻氯甲苯的纯度均≥99.9%wt。

200910030310.7权 利 要 求 书第1/3页 1、甲苯氯化制备对氯甲苯和邻氯甲苯的方法,是原料甲苯进干燥器干燥后与氯气在催化剂的作用下,进行直接氯化得到混氯甲苯、副产盐酸和少量残渣,氯化工艺得到的混氯甲苯作为二次原料送到混氯甲苯分离工艺,经精密分馏得到邻氯甲苯、对氯甲苯和少量的残液;其特征在于:1)、所述的直接氯化法:是以甲苯为原料,经干燥器(1)干燥后与辅助催化剂在配料槽(2)内搅拌均匀,将物料打入氯化塔(3)内,启动氯化循环泵,缓慢开启氯气进料流量计,在催化剂的作用下进行氯化反应,根据反应塔内温度控制氯气流量,塔温控制在25℃-72℃之间,绝压压力为0.06~0.095Mpa,氯化液循环氯化,通过冷却器(4)移出反应热;氯化产生的氯化氢气体通过尾气吸收装置生成盐酸,在取样检测达到指标值后停止氯化,向蒸馏釜(5)出料,蒸馏釜(5)釜温60℃-155℃,釜内绝压0.05~0.085Mpa,氯化液在蒸馏釜(5)内先利用真空抽吸和蒸汽加热进行曝气,脱除溶解的氯化氢气体,然后再经过蒸馏去除催化剂,进入脱甲苯塔(6),脱除未反应的甲苯和轻组分后得到主要含对氯甲苯和邻氯甲苯的混合物即混氯甲苯;2)、所述的混氯甲苯分离工艺:是将混氯甲苯连续进入塔内温度为70℃-130℃,绝压压力为0.003~0.025Mpa的初分塔(10)顶部,塔顶富含邻氯甲苯的混合物进入邻塔I(12),邻塔I(12)的汽相直接通入邻塔I I(14)底部,邻塔I(12)和邻塔I I(14)的塔内温度为70℃-125℃,绝压压力为0.008~0.028Mpa,邻塔II(14)底部物料通过循环泵泵入邻塔I(12)顶部,邻塔I I(14)顶部得到产品邻氯甲苯其含量≥99.9%wt,邻塔I(12)塔底馏分进初分塔(10)循环分离;同时初分塔(10)底部富含对氯甲苯的物料进入对塔II(17)顶部,对塔II塔(17)顶得到轻组分进初分塔循环分离,对塔II(17)塔底物料通过循环泵泵入对塔I(15)顶部,对塔I(15)和对塔I I (17)的塔内温度为80℃-135℃,绝压压力为0.005~0.020Mpa,对塔I(15)的汽相直接通入对塔I I(17)的底部,对塔I(15)底部得到对氯甲苯中间料进入贮槽(18),对氯甲苯中间料泵入塔内温度为90℃-140℃,绝压压力为0.003~0.015Mpa的对精塔(19)顶部连续精馏,塔顶得到含量≥99.9%wt高纯度的对氯甲苯,塔底为残液。

对氯甲苯选择性氧化制备对氯苯甲醛

第36卷第1期化学反应工程与工艺V ol 36, No 1 2020年2月Chemical Reaction Engineering and Technology Feb. 2020文章编号:1001—7631 ( 2020 ) 01—0060—08DOI: 10.11730/j.issn.1001-7631.2020.01.0060.08对氯甲苯选择性氧化制备对氯苯甲醛魏世明,胡家明,薛艺,张锋南京大学化学化工学院,江苏南京210023摘要:为实现绿色、高效生产对氯苯甲醛,采用氧气氧化对氯甲苯选择性制备对氯苯甲醛,选择以MC(Mid-Century)催化剂为基础催化剂,醋酸作溶剂,筛选助催化剂,探究对氯甲苯转化率和对氯苯甲醛收率的影响因素,并设计正交实验获取优化反应条件。

结果表明反应温度为80 ℃,催化剂用量为对氯甲苯质量的4%,钴盐和锰盐质量比为3:1,对氯甲苯和醋酸体积比为1:2,助催化剂用量为对氯甲苯质量的0.625%时,对氯甲苯转化率可达31.42%,对氯苯甲醛的选择性达81.14%。

在此基础上,通过反应动力学计算,得到了各温度下的反应速率常数和反应活化能。

关键词:对氯甲苯对氯苯甲醛液相氧化动力学中图分类号:O643.32文献标识码:A对氯苯甲醛(PCAD)是一种广泛应用于医药、农药行业的有机中间体[1-2],如何高效、便捷地生产PCAD是化工行业中亟需解决的问题之一。

国内生产PCAD的方法主要是氯化水解法[3-4],该方法对设备要求较高,并且在反应过程中会产生大量的废酸、废水危害环境。

对氯甲苯(PCT)选择性氧化可生产PCAD,其原料易得,原子经济性高[5-6],若是能找到合适的氧化剂及催化剂,可以减少三废的产生甚至不产生三废。

然而PCT的氧化反应是一串联反应,采用MC催化剂(Co/Mn/Br复合催化剂,Mid-Century)和传统工艺条件,PCT的氧化产物主要为氯代苯甲酸(PCA),并不会停留在中间产物PCAD的阶段[7],PCAD在常温下也会自动氧化为PCA,传统的高温氧化工艺会加速该过程,难以达到较高的选择性和收率,同时会产生少量对氯苯甲酸乙酯(PCE)。

对氯甲苯合成的实验研究

对氯甲苯合成的实验研究对氯甲苯是农药、医药、染料和其它精细有机化工产品的重要原料和中间体。

通过对氯甲苯侧链上的氯化、氧化、氨氧化和环上的氯化、硝化、磺化、Friedel-Crafts反应、氯甲基化等反应,可以衍生出一系列的重要精细化工中间体,通过这些中间体可以开发出100多种农药、医药、染料产品。

如农药杀草丹、多效唑、氟乐灵、拟除草菊酯类杀虫剂;医药消炎痛;染水染染色基等。

对氯甲苯传统的生产方法是以对甲苯胺为原料,经重氮化生成重氮盐,然后在氯化亚铜催化剂存在下,重氮盐与浓盐酸反应生成对氯甲苯。

该方法生产成本高,废量大,设备腐蚀和污染严重。

目前国内外的生产厂多采用氯气与甲苯反应生产邻氯甲苯与对氯甲苯的混合物(简称混氯),然后再通过精馏的方法,将邻氯甲苯与对氯甲苯分离。

现采用天然活性沸石作为甲苯氯化催化剂,加入助催化剂提高其催化活性、耐水性和使用寿命,并使邻对比大幅降低,间位异构体减少到允许水平。

笔者探索了化过程各因素对反应的影响。

一、实验方法1、仪器与试剂。

实验采用的主催化剂为天然活性沸石,为一种浅灰或浅棕色粉状粘土,主要成分是Si02、A1203、Fe203Mg0、K20,处理后供使用;助催化剂A,铁盐,试剂级;助催化剂B,卤代乙醇,试剂级;助催化剂C,硫化物,工业级;助催化剂D,硫的氯化物,工业级;甲苯,石油一级;氯气,工业级,纯度>9915%。

反应后滤液进行谱分析,102G气相色谱仪,热导池检测,N2为载气,流速18mL/min,柱温90℃,气化室温度210℃。

黑色250mL三口烧瓶;磁力搅拌器;冷凝管;恒温水浴锅。

1.12实验方法实验流程如图1所示。

氯化反应器为250mL三口烧瓶,三口分别插温度计、尾气冷凝管和通氯管。

实验时将100mL甲苯和催化剂加入釜内,氯气经毛细管流量计计量后从釜底均匀通入,磁力搅拌器搅拌,恒温水浴控温,尾气经冷凝回收甲苯并经碱液吸收后从水冲泵抽走。

用淀粉碘化钾试纸检验、控制尾气中不含游离氯。

萃取蒸馏法分离邻氯甲苯和对氯甲苯

萃取蒸馏法分离邻氯甲苯和对氯甲苯.txt花前月下,不如花钱“日”下。

叶子的离开,是因为风的追求还是树的不挽留?干掉熊猫,我就是国宝!别和我谈理想,戒了!本文由hjt3715948贡献pdf文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

维普资讯 市场以来,深受广大用户的欢迎,并被药厂采用,取得显著经济效益。

各项指标符合美、英、日药典标准。

仅国内需求量为每年30吨,国00际需求也很大。

原料成本2元/k;参考售价5g8,00-0万元/k;年产量1 ̄0吨。

本工艺于-1g03甲氧基苯甲醛等中间体最终合成磺胺增效剂甲氧苄啶。

彻底打破了以往的半合成工艺路线,该工艺路线和工艺水平是目前国际上最先进的甲氧苄啶合成方法。

由对甲酚合成二溴醛( ? 4羟基一,一35二溴苯甲醛)粗品氢溴酸的回收和;精品氢溴酸的生产;由二溴醛合成。

通过省级技术鉴定,获科委科技进步奖。

从工业綦制取精萘新工艺简介:该新工艺以工业萘为原料,采用最新分离技术(液膜分离技术)制备高纯度的精萘,具有工艺流程简单,操作容易,投资小、低成本、低能耗、低污染的优点。

经工业装置运行证实,用该工艺生产所得精萘,技术指标硬化油水解制取硬脂酸、甘油生产技术简介:硬脂酸产品广泛应用于橡胶、塑料、纺织、造纸、食品等行业中,甘油也是医药、化妆品、烟草、食品、造纸、炸药等行业不可缺少的重要原料、利用硬化油水解蒸馏等生产超过国家一级精萘标准,收率达到9%以上,萘5每吨精萘的生产成本比原有成本降低50%。

该项目的推广对放大精萘生产、降低精萘生产成本,有很大的实际意义。

过程制取硬脂酸,副产的甘油水经蒸发。

蒸馏制取工业甲种甘油、本技术适合于乡镇企业及一般中型企业。

全循环生产草酸新工艺从制药废液中回收特戊酸、异辛酸及合成特戊酸氯简介:本项研究选择三氯化磷作为酰氯化剂生产特戊酰氯,其反应条件温和,容易控制,比较适合于工业化生产。

制药废液先进行初步分离,将低沸点物质蒸出后,得到粗特戊酸,通过精馏的方法收集10C分,6"馏经重结晶获得纯度9%以上的特戊酸产品。

氯甲苯的合成及下游产品的开发

进入20世纪90年代以后,西方发达国家和地区环保压力的不断增加,对有机氯产品发展持谨慎态度,因此生产能力一直没有继续扩大,到了21世纪,氯甲苯下游产品市场的不断扩大,国际市场对氯甲苯衍生出的精细化工中间体需求强劲,刺激和拉动了国内氯甲苯的市场需求。

2000年以来,氯甲苯成为我国众多企业争相发展的有机氯产品,业内很多专家也认为氯甲苯将是未来氯碱企业走精细化道路,建设氯产品精细化工产品树的最具有潜力的基础中间体之一。

从2004年开始,我国掀起了氯甲苯建设的热潮,许多企业新建或扩建生产装置,江苏新业化工有限公司4万t/a氯甲苯装置于2004年投产,江苏丹阳中超化工有限公司和江苏钟腾化工有限公司扩建生产装置均达到2万t/a以上的生产能力,另外,山东,江苏,辽宁等地不少新建装置陆续投产。

氯甲苯通过侧链上氧化,环上氧化,氰化,卤代等反应可以制备许多重要的精细中间体和精细化学品,目前已衍生出数百种农药,医药和染料等产品,以下将应用领域分类介绍一些有发展前景的精细化学品。

1.盐酸噻氯匹定盐酸噻氯匹定(Ticlopidine hydrochloride),化学名称5-(2-氯苄基)-4,5,6,7-四氢噻吩并【3,2-C】吡啶盐酸盐,临床用于与血栓有关的心、脑血管疾病治疗,是由法国Sanofi公司于20世纪70年代研制开发成功,20世纪80年代以来成为欧美、亚洲等的国家治疗心血管疾病的重要药物。

我国也于1989年批准这种药品上市,该药物在治疗缺血性脑血管疾病,外周血管并发缺血性心脏病有独特疗效,同时可以用于治疗多种疾病,不仅疗效显著,且不良反应低,因此被国内心血管专家推荐研制,并列入《国家级化学医药新产品开发指南》中。

我国需求量逐渐上升,噻吩吡啶在栓塞性疾病中治疗地位日趋上升。

国内“八五”和“九五”期间将该药物列为重点开发的药物,但是原料2-噻吩乙胺合成技术难度大,收率较低的问题一直没有得到解决。

其合成方法主要是采用噻吩甲醛为原料,经过噻吩乙胺制得主环4,5,6,7-四氢噻吩并【3,2-C】吡啶,继而与对氯氯苄缩合后成盐。

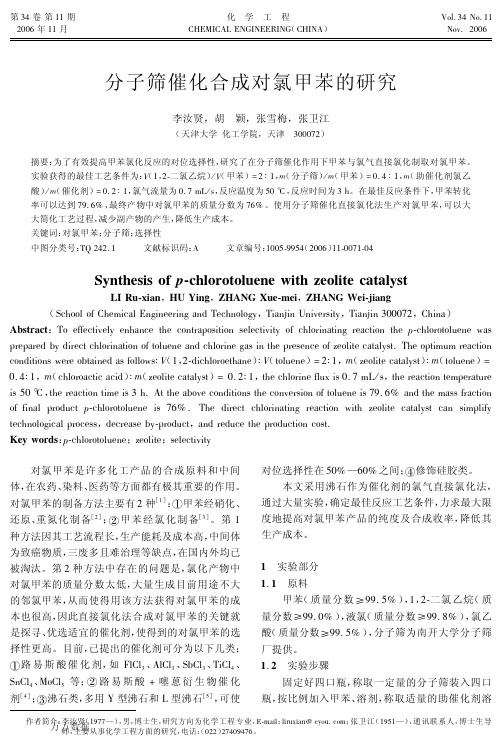

分子筛催化合成对氯甲苯的研究

( 天津大学 化工学院,天津’ !%%%8$ ) 摘要: 为了有效提高甲苯氯化反应的对位选择性, 研究了在分子筛催化作用下甲苯与氯气直接氯化制取对氯甲苯。 实验获得的最佳工艺条件为: ! (#, $9二氯乙烷) F! ( 甲苯)G $ H # , " ( 分子筛) F" ( 甲苯)G %5 " H # , " ( 助催化剂氯乙 酸) F" ( 催化剂)G %5 $ H # , 氯气流量为 %5 8 :. F I, 反应温度为 E% J , 反应时间为 ! K。在最佳反应条件下, 甲苯转化 率可以达到 875 &L , 最终产物中对氯甲苯的质量分数为 8&L 。使用分子筛催化直接氯化法生产对氯甲苯, 可以大 大简化工艺过程, 减少副产物的产生, 降低生产成本。 关键词: 对氯甲苯; 分子筛; 选择性 中图分类号: MN $"$5 #’ ’ ’ 文献标识码: -’ ’ ’ 文章编号: #%%E977E" ( $%%& ) ##9%%8#9%"

第 !" 卷 第 ## 期 ’ ’ ’ ’ ’ ’ ’ ’ ’ ’ ’ ’ $%%& 年 ## 月

化’ 学’ 工’ 程 ’ ’ ’ ’ ’ ’ ’ ’ ’ ’ ’ ’ ()*+,(-. */0,/**1,/0 ( (),/-)

2345 !" /35 ## /365 $%%&

分子筛催化合成对氯甲苯的研究

甲苯 反应温度 溶剂、 " 4 B / ! . C H G ! " # 极差 ?$ !# !# !# C# C# C# .# .# .# 4( #G/ 4( B/. 4( "GC #( #H/ 体积比 4A" BA" /A" BA" /A" 4A" /A" 4A" BA" 4( ..4 4( "!# "( H4! #( 4CG

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对氯甲苯的制备

【步骤】

把制好的对甲苯胺重氮盐溶液,慢慢倒入冷的氯化亚铜盐溶液中,边加边振摇烧瓶,不久析出重氮盐-氯化亚铜橙色复合物。

加完后,在室温下放置15min到0.5h。

然后用水浴慢慢加热到50—60℃【1】。

,分解复合物,直至不再有氮气逸出。

将产物进行水蒸气蒸馏蒸出对氯甲苯。

分出油层,水层每次用10ml乙醚萃取两次,萃取液与油层合并,依次用10%氢氧化钠溶液、水,浓硫酸,水各5ml洗涤。

醚层经无水氯化钙干燥后在水浴上蒸去乙醚,然后蒸馏收集158—162℃的馏分,产量约4g。

纯粹对氯甲苯的沸点为162℃,折射率n20D1.5160。

本实验需6-8h。