硫脲提取金、银工艺

硫酸铅渣中金属银的回收工艺研究

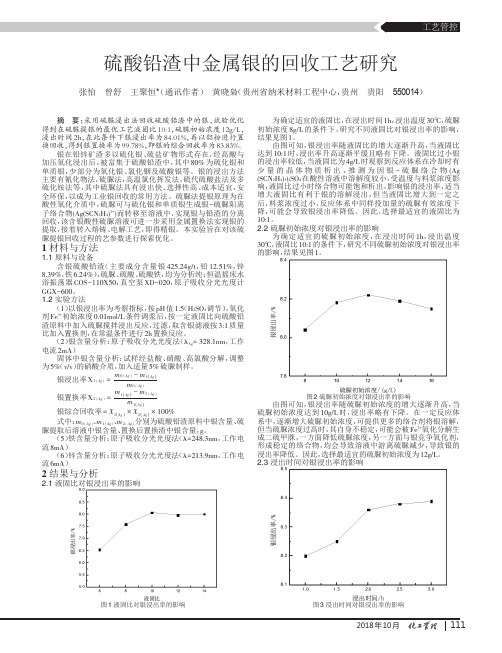

2018年10月硫酸铅渣中金属银的回收工艺研究张怡曾舒王聚恒*(通讯作者)黄晓枭(贵州省纳米材料工程中心,贵州贵阳550014)摘要:采用硫脲浸出法回收硫酸铅渣中的银,试验优化得到在硫脲提银的最优工艺液固比10:1,硫脲初始浓度12g/L ,浸出时间2h ,在此条件下银浸出率为84.01%,再以铝粉进行置换回收,得到银置换率为99.78%,即银的综合回收率为83.83%。

银在铅锌矿渣多以硫化银、硫盐矿物形式存在,经高酸与加压氧化浸出后,被富集于硫酸铅渣中,其中80%为硫化银和单质银,少部分为氧化银、氯化铟及硫酸银等。

银的浸出方法主要有氰化物法,硫脲法,高温氯化挥发法,硫代硫酸盐法及多硫化铵法等,其中硫脲法具有浸出快、选择性高、成本适宜,安全环保,以成为工业银回收的常用方法。

硫脲法提银原理为在酸性氧化介质中,硫脲可与硫化银和单质银生成银-硫脲阳离子络合物(Ag(SCN 2H 4)3+)而转移至溶液中,实现银与铅渣的分离回收,该含银酸性硫脲溶液可进一步采用金属置换法实现银的提取,接着转入熔铸、电解工艺,即得精银。

本实验旨在对该硫脲提银回收过程的艺参数进行探索优化。

1材料与方法1.1原料与设备含银硫酸铅渣(主要成分含量银425.24g/t ,铅12.51%,锌8.39%,铁6.24%),硫脲、硫酸、硫酸铁,均为分析纯;恒温摇床水浴振荡器COS-110X50,真空泵XD-020,原子吸收分光光度计GGX-600。

1.2实验方法(1)以银浸出率为考察指标,按pH 值1.5(H 2SO 4调节),氧化剂Fe 3+初始浓度0.01mol/L 条件调浆后,按一定液固比向硫酸铅渣原料中加入硫脲搅拌浸出反应,过滤,取含银滤液按3:1质量比加入置换剂,在常温条件进行2h 置换反应。

(2)银含量分析:原子吸收分光光度法(λAg =328.1nm ,工作电流2mA )固体中银含量分析:试样经盐酸、硝酸、高氯酸分解,调整为5%(v/v )的硝酸介质,加入适量5%硫脲制样。

非氰提金方法

非氰提金方法是近年来黄金提取研究的重要课题。

综述了非氰提金方法的研究进展,重点介绍了碘化提金方法的研究现状和作者对碘化提金的研究结果。

关键词:硫脲;硫代硫酸盐;卤素;碘化提金氰化法出现的100多年来,得到了极大的发展,在黄金工业中占统治地位。

氰化提金工艺简单,适应性好,金回收率高,是这种方法长生不衰的主要原因。

但下列的主要缺点始终伴随着氰化工艺:①浸金速度慢,浸出过程易受铜、铁、铅、锌、锑、碲、砷和硫等杂质的干扰;②剧毒性,矿山环保费用大,对生态环境有害;③对细粒包裹金、高砷、高硫、含有机炭的难处理金矿石直接浸出效果很差,须经复杂的预处理工序再采用氰化法或采用复杂的强化浸出手段,有时提金效果仍不够满意。

因此,研究者们不断研究非氰工艺和非氰浸出剂。

非氰无毒无污染提金技术开发及应用,将成为以后攻关的重点。

1非氰化提金技术的研究进展1.1硫脲浸金20世纪40年代前苏联开始对硫脲浸金研究以来,硫脲浸金成为最有希望取代氰化法的一种方法。

硫脲(HzNCSNH2)是一种有机化合物,在酸性和有氧化剂存在的条件下,硫脲与金形成阳离子络和物,反应为:硫脲作为一种配位体和金属以离子键结合,可以通过其中氮原子的孤电子对或硫原子与金属离子选择结合。

在浸金过程中,硫脲可氧化成多种产物,先生成的是二硫甲脒,它可作为金银的选择性氧化剂。

如果溶液电位过高,二硫甲脒将会被进一步氧化成氨基氰、硫化氰和元素硫,所以利用硫脲浸金必须严格控制浸出液的电位。

据文献报道[1、2]法国从1977年开始用硫脲法从锌焙砂中提取金银;墨西哥科罗拉多矿从1982年起采用硫脲法处理含金尾矿;澳大利亚新英格兰锑矿从1984年开始用硫脲法处理含金锑精矿;俄罗斯等国近年来也开始将硫脲法用于黄金生产中。

我国研制的硫脲.铁板置换工艺经多次工业试验后,已在广西某矿通过国家鉴定转入工业生产。

因此可以认为,硫脲提金新工艺已开始由研究阶段进入工业生产阶段,其工艺过程也在日臻完善。

硫脲溶解金、银的影响因素

为了确定酸性硫脲浸出金的最佳条件,加布拉分别对硫酸铁浓度、硫脉浓度、硫酸浓度、温度、洗涤速率、固酸比、氧化剂的种类及数量等因素对浸出速度及金提取率的影响进行了详细研究:1)硫酸铁浓度的影响试验处理的含金黄铁矿精矿的成分如表1。

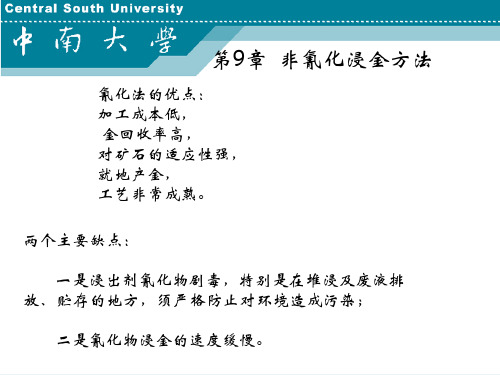

当固酸比为30%时,用不同浓度的Fe2(SO4)3进行试验获得浸出速度与硫酸铁浓度的关系如图1。

表1 含金黄铁矿精矿化学分析元素Au Ag As TFe Si Ca Al S Mg Na Mn Cu C含量50 8.5 1 22.6 3.66 3.15 3.66 15.7 1.69 1.51 0.28 0.04 1.05由该图可见,Fe2(SO4)3的物质的量浓度从0.0037mol/L(1.5g/L)增至0.0153mol/L(6g/L)时,金浸出速度增大,而浓度超过0.153mol/L后,浸出速度不再改变。

2)硫脉浓度的影响硫脉浓度对金浸出速度的影响如图2所示,浸出速度是随硫脉浓度的增高而增大,且在0.197mol/L(15g/L)达到最佳值,即浸出时间60min,金的提取率约95%。

硫脲浓度最佳值由于原料及实验条件的不同,各研究者报道的数据有较大差异,国外的另一研究报告确定的硫脲最佳质量浓度是4g/L,而我国近年较大规模工业试验采用的硫脲最佳质量分数为0.2%-0.3%。

上图2还表明,浓度过高会出现钝化现象。

即当溶金量达到最大值时,继续提高硫脲浓度,溶金量反而有所降低。

这是因为硫脲分解造成单质硫在金表面析出和形成钝化膜,从而阻碍金的溶解。

3)硫酸浓度的影响金溶解可在硫酸、盐酸和硝酸的硫脲溶液中进行,但以硫酸硫脲溶液中最好。

在酸度不大时(质量分数0.1%-0.5%),溶解就能进行,酸度为0.1%-2%时,金有较稳定的溶解速度。

硫酸在硫脲浸出金的过程中,不仅起配位作用,而且对硫脲的分解起保护作用,故它是一种调整剂也是一种保护酸。

许多研究报告认为,随硫酸浓度的增高,金的浸出速度明显上升,即pH控制越低,金的浸出率也越高。

非氰化浸金方法

硫脲浸金法存在的主要缺点: 硫脲浸金法存在的主要缺点:

①试剂消耗量大,主要是硫脲的氧化分解,约占总 耗量的20%; ②工艺本身不成熟,缺乏工厂实践数据; ③对某些耗酸物质多的矿石不一定合适,如碳酸盐 矿物,氢氧化铁等。因为在酸性体系中这些矿物的存在 会消耗大量的酸。

9.2 硫代硫酸盐法

硫代硫酸根离子能与Au+及Ag+形成稳定的配合物,有关反应 为: Au++S2O32-=Au(S2O3)(10-24) β1=1.0×1026 Au++2S2O32-=Au(S2O3)23(10-25) β2=5.0×1028 Ag++S2O32-=Ag(S2O3)(10-26) β1=6.6×103 Ag++2S2O32-=Ag(S2O3)23(10-27) β2=5.0×1013

9.1 硫脲法

用酸性硫脲作溶剂,在氧化剂存在的条件下浸出矿石中的金 、银并加以回收的方法,称为硫脲法。 9.1.1 硫脲的性质 硫脲又称硫代尿素(Thiourea, 常简写为Thio或tu),是一种白 色而有光泽的菱形六面晶体,味苦,微毒,无腐蚀作用。它的 分子式为SC(NH2)2,分子量76.12,密度1.405g/cm3,熔点 180~1820C。它易溶于水,200C时在水中的溶解度为9~10% ,250C时为14%,硫脲在水溶液中显中性。 硫脲在碱性溶液中不稳定,容易分解为硫化物和氨基氰: SC(NH2)2+2NaOH=Na2S+CNNH2+2H2O

实际应用中,能作为酸性介质中硫脲浸金氧化剂的有二 硫甲脒、三价铁、氧气、过氧化氢等,有关化学反应如下: Au+ 2SC(NH2)2+0.25O2+H+= Au(SC(NH2)2)2++0.5H2O (10-9) ΔG0=-81.93kJ Au+Fe3++ 2SC(NH2)2= Au(SC(NH2)2)2++Fe2+ (10-10) ΔG0=-37.73kJ Au+ 2SC(NH2)2+0.5H2O2+H+= Au(SC(NH2)2)2++H2O (10-11) ΔG0=-134.13kJ Au+ SC(NH2)2+ 0.5(SCN2H3)2+H+= Au(SC(NH2)2)2+ (10-12) ΔG0=-7.72kJ

黄金提纯技术详解与工艺流程大全

一次投料,这样炉温稳定,又可避免物料外喷伤人。

(,)熔炼 经常摇动炉体,让物料尽量直接受火焰加温,必要时用铁工具搅拌熔体和

物料,加速炉料熔化。用仪器测定炉温。

(/)排渣 当炉料全部熔化后熔体不再翻腾了,静止半小时后开始分两次排渣,第一

次排出 !(’ 的渣,第二次排出 #*’ 的渣。中,铸锭剩余的炉渣可预热铸模, 亦可覆盖在熔体上面,冷却后铸锭表面较好。

汞膏含金一般为ampquotquotquotquot有的高达quot四钢绵或炭纤维阴极电积金它是用堆浸炭吸附法炭浆法树脂矿浆法提金中解吸贵液电积的阴极产物含有钢绵残留物锌等杂质一般经电积产出的载金钢绵中金与钢绵的重量比从quotquot有的甚至高达amp在含有溶解金的低品位废液矿浆含有可溶性金的废渣如土氰化渣采用氰化物作抑制剂的含金多金属分离的浮选矿浆中因含金品位低所用活性炭成本较高所以采用焦炭吸附金然后将吸附金的焦炭焚烧得到的炭灰称作载金炭灰

二、重砂

重砂也称作毛金。它是用重选法获得的富含金的物料。重砂中金颗粒比较大,经人 工淘洗后,含金可过 %"# 以上,主要杂质为铁、石英和硫化物矿物。冶炼前在 +%", 左右 的温度下焙烧脱硫。

三、汞膏

汞膏也称作汞齐。它是用混汞法提金过程中得到的一种金与汞的合金。送去炼金前 的汞膏已挤去多余的汞。汞膏中主要含有金与汞,有时还夹有一些矿砂。汞膏含金一般 为 &"# $ *"# 。汞膏经蒸馏处理即得海绵金(蒸馏渣),含金约 ("# $ +"# ,有的高达 -"# ,并含银、汞、铜、铁等金属及二氧化硅。

4"6

2"7

4 " 5#

$

!4 " 5#

从难处理的硫化精矿中提取金和银的无焙烧工艺2

书山有路勤为径,学海无涯苦作舟从难处理的硫化精矿中提取金和银的无焙烧工艺2

为了清除碱溶液中的砷以便再次利用,浸出矿浆应进行浓缩和过滤。

浓缩

的单位面积为0.58~0.85 米2(吨,昼夜),当添加聚丙烯酰胺后,可降低到

0.18~0.23 米2(吨,昼夜)。

浸出矿浆产品浓缩结果表明,粒度为-6 和-15 微米

的量实际相等。

过滤机的单位生产率为3~7 吨/(米2、昼夜),即可以利用通

常的工艺设备。

获得的碱性溶液含As 2~3.9 克/分米3,S 2.8~8.9 克/分米3。

氢氧化钠的剩余

浓度为30~35 克/分米2。

用通常加石灰的方法可使碱性溶液中的大部分砷析

出,母液可循环使用(As 剩余浓度不超过0.3~0.4 克/分米3)。

部分硫同时随

砷一起沉淀,沉淀物含砷酸钙37.6%,硫酸钙16.8%,即产品实际上与砷酸盐

的工艺要求相符合。

氢氧化钠在处理过程中有20~30%获得再生。

要将溶液净

化到极限许可浓度,可在溶液中添加磷酸盐进行深度净化。

根据精矿处理研究的结果,推荐如下工艺流程,包括:空气喷射磨矿(将准

备产品磨至粒度为-15 微米)、用氢氧化钠溶液浸出、吸附氰化、按生产已掌握

的析出商品金属流程去解吸金与银,碱性母液反复净化,以便循环使用或废弃

(图2)。

技术经济计算表明,精矿处理成本比预先脱离砷之后的MJI3 的实际

情况低30%。

该工艺流程可进行大规模试验,以解决实际应用的可能性问题。

tips:感谢大家的阅读,本文由我司收集整编。

仅供参阅!。

重庆科技学院贵金属冶金学11非氰浸金方法

lgβx 21.50 13.10 15.40 3.55 2.04

络合物离子

Zn(TU )22

FeSO4 (TU ) Hg(TU )42 Hg(TU )22 Bi(TU )63

lgβx 1.77 6.44 26.30 21.90 11.94

硫脲法

(2) 硫脲溶金的机理

硫脲溶金属电化学腐蚀过程。

阳极区

铜、砷、锑、碳、铅、锌、硫的有害影响小。

适用:从氰化法难处理或无法处理的含金矿物原料中提取金银。

硫脲法

1.1 硫脲法的基本原理

(1) 硫脲的基本特性

硫脲:S C(NH 2 )2

a. 硫脲在碱性液中 不稳定,易分解为 硫化物 + 氨基氰

SCN 2 H4 2NaOH Na2 S CNNH 2 2H2O M n H2O MS CO( NH 2 )2

两个主要缺点: 一是浸出剂氰化物剧毒,特别是在堆浸及废液排

放、贮存的地方,须严格防止对环境造成污染;

二是氰化物浸金的速度缓慢。

非氰化浸金

比较有前途的非氰化浸金工艺有:

硫脲法、 硫代硫酸盐法、 多硫化物法、 水氯化法、 溴化物法、 细菌浸出法、 及硫氰酸盐法等。

一、硫脲法

硫脲法:用酸性硫脲水溶液浸出矿石中的金银的提取方法。 特点:酸性液浸出金银速度高、毒性小、药剂易再生回收,

0.42 V

o 0.0295lgSC ( N2H3 )2 0.0591pH 0.0591lg SC ( NH2 )2

随介质 pH [SC( NH2 )2

值降低

]降低

硫

脲

稳

定

性

增

大

。

所以,硫脲提金时,宜采用较稀的酸性硫脲液作浸出剂。 硫脲在酸性溶液中的分解产物:二硫甲脒、元素硫、

硫铁矿烧渣提取贵重金属金、银

书山有路勤为径,学海无涯苦作舟硫铁矿烧渣提取贵重金属金、银Y.A. Attja 等用生化浸出法从黄铁矿烧渣中浸出贵金属Au、Ag,取得良好的经济效益和显著的环境效应。

该研究Leadville 黄铁矿渣先用泡沫浮选法浮选富集,在氰化浸出前,黄铁矿精矿用驯化12 个星期的氧化铁硫杆菌进行不同周期的处理。

采用常规浸出金的提取率只有32%,银的提取率为48%,用细菌氰化浸出处理,可使金的提取率提高到95%,银的提取率提高到98%。

此外,生化浸出不影响从烧渣中硫化物中或从金、银的金属粉末中提取金和银的提取率。

陆腾甲探索了一条从黄铁矿烧渣的氯化尘泥中提取金、银的新方法。

首先让黄铁矿烧渣的氯化尘泥通过还原熔炼,使大量基体被造渣分离,金、银得到充分“裸露”。

这种裸露的金、银遇到大量分散在熔体中的微粒铅后,很快被微粒铅捕捉形成贵铅。

贵铅比重大,很容易下沉到熔体底部,从而使金、银氯化尘泥中被分离出来,全部富集到捕集剂中。

出于铅对氧的亲和力大于银及其它杂质金属,故可将贵铅再经灰吹分离,产出含银93%~95%的金银合金。

然后采用电解的方法可达到使金、银分离的目的,将金、银合金铸成阳极板,用不锈钢板作阴极,电解液含银100~150g/l,硝酸2~8g/l,电流密度270~450A /m2,槽电压2~2.5V。

电解后,银粉沉积在不锈钢板上,定期捞出洗涤烘干。

金以阳极泥形式落入电解袋中,取出用1∶4 硝酸煮洗两遍,再用蒸馏水洗至中性、烘干。

金粉、银粉经铸锭即为成品。

半工业试验金的平均回收率达到97.1%,银的平均回收率达到95.2%。

金品位可达99.5%,银品位可达99.98%。

有着明显的经济效应和社会效应。

张金成对白银公司三冶炼厂硫酸烧渣做了提金、银、铜、铅、锌等有价金属回收的试验研究。

试验采用硫酸-食盐浸出预处理后,氰化回收金、银等的工。

金银冶金学课件8非氰浸金方法资料

lgβx 1.77 6.44 26.30 21.90 11.94

硫脲法

一般说来,常见的妨碍金氰化的矿物和离子几乎对硫脲 浸金没有什么影响。干扰物种对硫脲浸出的影响,迄今为止 尚未做过详细的研究,此类影响总的说来不严重。这可能是 因为硫脲容易通过氧化分解而损失,与分解的副反应相比, 其它矿物的干扰就相对不那么重要了。

硫脲法

1.2 硫脲法提金工艺

已经研究的硫脲提金的工艺主要有: 常规硫脲浸出法, 往浸出液中通入SO2的硫脲浸出-SO2还原法, 硫脲浸出-铁板置换法,

在浸出矿浆中用活性炭吸附的炭浆法或用离子交换树脂 吸附的树脂浆法,以及硫脲浸出-电积提金法等;

其中一些已小规模地在实践中获得应用,有一些仍处于 工业试验阶段。

金总回收率:78.78%。

硫脲法

(3) 硫脲浸出—电积一步法提金

矿物原料:自然金、黄铁矿精矿为主,

少量方铅矿、黄铜矿、铜蓝、锡石等;

精矿 :Au34g/t, Ag60g/t,

Cu0.2%, Fe32.5%.

双向循环电解槽; 阳极:Pb-Ag板; 阴极:不锈钢板;

精矿粒度:-0.041 mm占95%; 矿浆液固比:2 :1; 硫脲浓度:0.3%; 硫脲用量:10 kg/t矿石; 硫酸用量:15 kg/t矿石; 阴极面积/矿浆体积:37.5 m2/m3; 阴极电流密度:37.9A/m2; 金泥刷洗时间间隔:30 min; 浸出-电积时间:4 h; 金浸出率:97.59%; 金电解沉积率:96%; 刷洗阴极所得矿泥含金:0.5%,占金总回收的15%。 阴极沉积的金单独处理。

二是氰化物浸金的速度缓慢。

非氰化浸金

比较有前途的非氰化浸金工艺有:

硫脲法、 硫代硫酸盐法、 多硫化物法、 水氯化法、 溴化物法、 及硫氰酸盐法等。

硫脲法处理难浸金矿石

硫脲法处理难浸金矿石摘要随着近年对难浸含金矿石处理的需要,以及对环境保护的需求,无毒代氰提金工艺方法有了新发展,其中硫脲浸金工艺以其独特的优点得到广泛认可。

此方法的研究意义主要有两方面:一是由于硫脲浸金工业需要在酸性条件下进行,对含硫高砷难处理金矿石,氰化法是无效的,我们可以通过预处理可以改变被浸金矿物颗粒的表面状态,从而提高浸出率;二是硫脲作为无毒试剂可替代氰化工艺中的剧毒药剂氰化钠,来达到消除环境污染的目的。

本文主要是对难浸矿石的硫脲提金工艺进行探讨总结与发展展望。

关键词代氰试剂;硫脲提金;难浸含金矿石0引言当今随着金矿石的开采,世界黄金资源的总体来说是富矿、易处理矿日益减少和枯竭,而复杂矿、难处理矿逐渐成为黄金生产的主要资源。

在我国已经探明的黄金储量中,约1/3属于复杂矿、难处理矿,而这一比例也将随富矿、易处理矿的开采而进一步增加,所以现在金矿开发研究的当务之急是寻找一种高效、快速、无毒、方便的浸金试剂。

近几年新研究发现的浸出试剂有酸性硫脲、硫氰酸盐、硫代硫酸盐等以其低毒、高选择性的优点可以代替氰化钠来做浸金试剂,本文主要探讨硫脲浸金工艺。

1 难浸金矿石的硫脲浸金工艺1.1 难浸金矿石的预处理难浸金矿石,又称难处理金矿石,通常指经打细研磨后仍有相当一部分金不能用常规氰化法有效浸出的金矿石。

一方面,这类金矿石中的金或被毒砂包裹、或是与黄铁矿硫化物结合,微金本身镶嵌在一些矿物质的晶格中,难以被浸取剂所接触而溶解出来;另一方面,矿物质中的有害成分(如砷、硫等)在浸出的过程中容易产生化学钝化,这类矿石要先预处理,将嵌于难浸含金矿石毒砂晶格中的微粒状态的金裸露出来,之后进行金的浸取溶解。

矿石的预处理较为系统的研究源自“九五”国家科技攻关项目,长春黄金研究院、北京有色金属研究院等科研院所对氧化焙烧工艺、碱性热压氧化工艺和细菌氧化工艺这三大项预处理工艺进行科技攻关并且取得阶段性研究成果。

以下是几种常见的预处理方法:1.1.1焙烧氧化法焙烧氧化法是目前预处理难浸金矿石最有效的方法之一,通过高温充气将包裹金的硫化物分解为多孔的氧化物,从而暴露矿石中的金粒,焙烧法是一种成熟的预处理方法,该方法技术可靠,适应性强,但是传统的焙烧法会产生大量二氧化硫、三氧化二砷等有害气体,对环境造成污染;炉气收尘净化装置复杂,需较高操作费用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硫脲提取金、银工艺加布拉对硫脲法和氛化法做了对比试验,两种方法同是处理含碳砷黄铁矿金精矿500g,在25℃、液固比为2时,采用空气作氧化剂(1L/min)且各取其最佳浸出参数:硫脲法用1000mL含质量浓度为0.175moVL H2SO4,0.197mL/L(15g/L)的TU溶液;氰化法用1000mL 去离子水加4g NaCN,并加Ca(OH)2保持pH=l0。

图1表明,硫脲法浸出30min后金回收率近90%,此时氰化法金的回收率仅35%,欲达94%的提取率,氰化法需24h,而硫脲只须1h。

哥罗尼沃尔德对未经预处理的或酸洗的矿石用硫酸-硫脲溶液作浸出金的研究,当溶液含浓度为1.0mol/L的H2SO4,1.2mol/L的硫脲和0.1mol/L的过氧化氢时,溶金速度很快,经1h便可回收98.5%的金,硫脲的消耗是1.4 kg/t矿石。

陈登文从难处理的含碳泥质矿石中浸出金,经焙烧和硫酸预处理后的矿石,酸性硫脲浸出金回收率达95%,硫脲与硫酸消耗分别为每吨矿石1.5-2 kg和70 kg。

就地浸出有限责任公司(Insitu Inc.)1981年在澳大利亚维多利亚进行了就地浸出试验。

据报道,硫脲、硫代硫酸盐和铁氰化物的混合物溶液首次被用于“压入-抽出(push-pull)”试验,借以从一种深覆盖的冲积型矿床中提取金。

根据实验室计算,1000kg干料和100kg湿料(含金35g),在加H2SO45kg、SO20.5kg、H2O2(30%)0.75kg、硫脲1.05kg的条件下,金的提取率可达98%(其中浸出段提取80%,硫脲洗涤段提取10%),经3段炭吸附,金的回收率为97.86%(3段分别为80%、16.37%和1.49%),金的总回收率在95%以上。

总之,近年来国外对硫脲法提取金表现出极大的兴趣,但又持较谨慎的态度。

较普遍地认为与氰化法相比,硫脲法具有减轻环境污染,加快溶金速度、降低铜、锌、砷、锑干扰程度,工艺流程短、投资省、操作较简便等优点;但药剂消耗高,设备费用较多等涉及经济效益的问题还有待进一步解决。

苏联学者B.B.罗捷希可夫对大量的理论和实验研究工作进行综合分析后,制定出了以硫脲浸出为基础的湿法处理金矿石的原则工艺流程,该流程包括以下四个主要工序:①采用再生的、净化除杂后的酸性硫脲溶液进行金的搅拌浸出。

②含金的浸出液与浸渣通过浓密过滤的方法进行分离。

③从溶液中回收金,以获得相应的符合精炼厂要求的产品。

④回收金后的硫脲溶液作进一步处理,以再生硫脲和除去溶液中的杂质。

对于从溶液中回收金,可采用下述几种方法:金属(锌、铅、铝)置换沉淀,碱液(NaOH等)破坏络合物,电解沉积,吸附在活性炭和阳离子交换树脂上。

回收方法的选择,主要取决于溶液中的金属含量。

①对于金和银含量较高、质量浓度大于500 mg/L的溶液,宜采用电解法,它能同时使硫脲得到再生;②对金质量浓度小于50mg/L、银质量浓度在200-400 mg/L的溶液,吸附法最有前途,并且贵金属既可以吸附在活性炭上,又可以吸附在阳离子交换树脂上;③对金质量浓度大于50 mg/L、银质量浓度大于20 mg/L的溶液,当使用吸附法不太有效,即金属的富集程度较低时,可用金属置换沉淀法,在这种情况下采用电解法在经济上是不太合适的。

目前研究过的硫脲提金工艺主要有:常规硫脲浸出法、向浸出液中通入SO2的SKW 法、加金属铁板进行浸置的铁浆法、加活性炭或阳离子交换树脂进行吸附的炭浆或树脂浆法,以及向浸出槽中插入阴、阳极板进行电解的电积法等。

现今供硫脲法提金的原料大多使用含金高的金精矿或焙砂,作业技术几乎与用压缩空气进行搅拌浸出的氰化法一样,只是需要采用耐酸设备。

从浸出矿浆中回收金的方法多采用铁浆法和炭浆法等。

1.常规硫脲漫出法此法是向硫酸酸性(pH1.5-2.5)硫脉矿浆中鼓风搅拌进行金、银浸出的常规方法。

矿浆中的已溶金通常采用过滤和多次洗涤,并从滤液和洗液中用置换、吸附或电解法回收金。

它与氰化法的CCD工艺相似。

但由于矿浆是强酸性硫脉介质,铜、铅、锌、铁等贱金属会和金、银一道溶解生成硫脉络离子,它不但使矿浆中的离子浓度过高,也会消耗大量硫脉。

特别是用来处理硫精矿时,硫进入溶液会生成H2S、S、SO42-、HSO4-等硫化物。

它们的相互转化又可使矿浆中H2S(液)的平衡浓度约达0.1mol,它会使金属离子大量生成硫化物沉淀。

其中特别是金、银被硫化而沉淀于矿浆中,或者硫粘附于矿粒表面而产生钝化,都会降低金、银的浸出率,使硫脉浸出作业终点过早出现,浸渣中含金过高而造成损失。

但由于硫脉对银的浸出率比氰化法高得多,故1982年以来墨西哥科罗拉多金银矿山就采用硫脉法代替氰化法从含银尾矿中浸出银,获得了很好的效果。

1)从辉锑矿精矿中浸出裸露金澳大利亚新南威尔士的希尔格罗夫(Hillgrove)锑矿是一个早期开采的矿床,现存锑矿带平均宽300-400m。

1969年,新东澳大利亚矿业公司(NEAM)又在这里经营一个小矿山和选厂。

该矿为石英脉型含金辉锑矿床,主要共生矿物为黄铁矿、磁黄铁矿、毒砂、白钨矿和绿泥石等,矿石含Sb 4.5%、Au 9g/t。

采出的矿石经磨矿、重选和浮选,产出锑精矿售给冶炼厂。

精矿中含金30-40g/t、冶炼厂不付给任何报酬。

为了提取其中的金,选厂曾用氰化法试验,效果不好,后在试验其他溶剂时,发现硫脲能快速地浸出精矿中的裸露金。

而于1982年3月建立一座1t/h的小型分批作业硫脲浸出车间。

该车间处理锑精矿只是回收其中的单体解离金,并不企求更高的金回收率。

故采用较高的硫脲和Fe3+浓度,并将浸液与精矿预先混合制浆,可使每批精矿的纯浸出时间缩短至巧min以内。

浸出贵液中的金用活性炭吸附,产出含金6-8kg/t的载金炭直接出售。

吸附金后的硫脲液加H2O2调整氧化还原电位后返回浸出过程循环使用。

采用硫脲浸出的最初几个月,曾出现已溶金沉淀损失,经查明,它是由金吸附在精矿中的绿泥石矿物表面而造成的,故又在浮选时添加空气抑制剂633以抑制绿泥石,并在浸出前向矿浆中加入少量柴油。

采取这些措施后,裸露金得以浸出,精矿中金回收率达50%-80%,硫脲消耗通常在2 kg/t以下。

该公司还发现,浮选尾矿中的毒砂含有大量金,故又增加了毒砂浮选回路,产出的砷精矿含As15%~20%,Sb 5%,Au 150-200g/t,尾矿中金的回收率为70%。

为此,又于1983年建成一座600 t/d的早期尾矿再处理工厂,可从每吨尾矿中回收金1-2.5g。

2)含银原料制取纯银为了探索用含银原料制取纯银的新工艺,张箭等进行了含银原料的硫脲浸出、络合物结晶和灼烧结晶体制取纯银的新工艺研究。

试验结果,银的回收率91%以上,产品银纯度达99.84%。

实验所用原料组分为(%):Ag 0.91,AgCl 0.29,SiO261.00,CaO 15.76,MgO 0.78,Fe2O3 1.81,Al2O3 1.75,K2O3 1.16,Na2O 0.47,H2O 3.30,挥发物11.05,其他1.72。

小型试验将原料磨细至-2mm,称样100g置于500mL烧杯中,加入二次蒸馏水和试剂纯药剂配制的浸出液300mL进行各条件单因子实验,并根据单因子实验结果进行综合条件实验,选定的最佳条件为:SCN2HQ的物质的量浓度为0.52mol/L, H2SO4为1.18mol/L,Fe2(SO4)3为0.004mol/L、温度60℃、搅拌速度700r/min,浸出时间2.5h,经过滤、洗涤,洗液和滤液合并,渣弃去。

银的浸出率为98.50%。

扩大实验在上述条件下,改用自来水和工业纯药剂进行扩大10倍的实验。

结果,银的浸出率分别为97.23%-98.91%,重现了使用二次蒸馏水和试剂纯药剂小试的结果。

硫脲浸出液中银呈Ag(SCN2H4)3+络离子状态。

络合物的结晶经单因子实验结果显示:温度由15℃降至2℃,结晶率由70%上升至95%以上;pH在0.5-3之间,结晶率都在80%以上,pH上升,结晶率只略有增加。

当pH>3.5时则出现黑色沉淀。

溶液含银质量浓度为0.6~3.6g/L时,结晶率都略高于80%。

随着银浓度的升高,结晶率略有下降趋势,但无明显影响。

在此基础上选定的结晶条件为温度2℃、pH=3、原液含银质量浓度为0.78g/L,银的结晶率达93%。

在三因素中,经方差分析表明,影响结晶率的主要因素是温度。

产出的结晶于100℃左右干燥后,升温至1100℃灼烧产出99.84%的纯银。

若将母液中分离的结晶用低温水洗涤除去可溶杂质,产品纯度还可提高。

分离结晶后的母液,可返回再用于浸出银。

本实验虽为0.1-1.0kg规模小型探索性试验,但生产流程短、工艺简单、设备投资少、产品纯度高,且可用来处理不纯金属银、氯化银、硫化银、辉银矿、角银矿及其混合原料,具有工业应用前景。

2.SKW法(又称SO2还原法)此法是前联帮德国南德意志氰氨基化钙公司(SKW)组织研究的,在常规硫脲浸出法基础上向硫脲浸金体系中通入还原剂SO2的方法。

此法是鉴于硫脲稳定性能差,易于氧化,在含Fe3+较高(质量浓度3~6g/L)的溶液中,硫脲会由于下列反应而失效:以上反应是分三步进行的。

第一步是可逆反应,硫脲能氧化生成二硫甲脒,在有还原剂时生成的二硫甲脒又可还原为硫脲。

第二步是不可逆反应,二硫甲脒受歧化作用部分还原为硫脲,部分生成组分不明的亚磺化物。

第三步也是不可逆反应,它们被最终分解为氨基氰和单质硫。

氨基氰还可进一步分解为尿素。

由于这一反应,使硫脲在浸金过程中的氧化损耗量常高于作为溶金药剂的纯消耗量许多倍。

且最终分解生成的单质硫具有粘性,它会覆盖在所有固态物料的表面使它们发生钝化,使金等的浸出率降低。

为克服这些困难,应避免上述反应中二硫甲脒的不可逆分解,即防止二硫甲脒在溶液中浓度过高,或者加人还原剂使二硫甲脒通过可逆反应部分还原成硫脲。

这个设想就是SKW法研究的基本指导思想。

二氧化硫是一种高效的还原剂,在硫脲浸金的特定条件下,研究者发现只要有二硫甲脒存在,它就不会去还原其他氧化剂。

在用0.2-0.7mm银粒进行硫脲浸出试验中,当不加SO2时银粒表面覆盖有一层暗色膜,银的浸出率约25%,这显然是Fe3+的存在和起始浓度较低(0.5g/L)的缘故。

若向浸液中供入过量SO2,银粒表面呈现明亮的金属状态,银的溶解率可达100%。

当过程中SO2供入量不足,银的浸出率又会下降。

当采用相同的方法浸出金粒时,则发生了预想不到的现象,即当SO2供入量不足时,金粒表面明亮,金的溶解率几近100%;而供入过量SO2时,金的溶解速度反而下降。

虽如此,但这种现象是可用化学动力学解释的。

通过试验证明:在硫脲浸金的实际应用中,将矿浆温度提高至40℃,以加速硫脲氧化生成二硫甲脒;并以适当速度向矿浆中供入SO2来还原矿浆中过量的二硫甲脒。