硫酸渣中全铁分析的样品分解比对与探讨

铁矿(或铁粉)中全铁含量的测定

铁矿(或铁粉)中全铁含量的测定一、前言铁矿(或铁粉)中的全铁含量是制定冶金工艺流程、确定矿山开采方案和铁矿(或铁粉)定价的重要参数之一。

本文将介绍铁矿(或铁粉)中全铁含量的测定方法,包括化学分析法和物理分析法两种方法。

二、化学分析法1. 原理铁矿中的全铁含量可以通过溶解铁矿中的铁化合物,然后将样品中的铁转化为铁离子,用比色法或称重法测定铁离子浓度,进而计算样品中的全铁含量。

常用的铁化合物有氧化铁、碳酸铁、硫酸铁等。

2. 实验步骤(1)样品的制备取适量的样品,通过干燥、破碎和分析等操作将其制备成为均质的细粉末样品。

(2)溶解样品将样品加入到一个混合溶液中,混合溶液通常是由盐酸(或硝酸)和氢氧化钠(或氨水)混合而成。

在加入混合溶液期间,要慢慢地滴加,并且要不断搅拌,直到样品全部溶解。

(3)还原铁离子成为铁离子在样品溶液中加入亚硫酸钠,将Fe3+还原成Fe2+。

(4)测定铁离子的浓度用比色法或称重法测定样品中铁离子的浓度。

3. 注意事项(1)要保证样品制备的均质性,否则测定结果会出现误差。

(2)溶解样品的酸度要保持一致,通常为盐酸(或硝酸)质量分数为20%左右。

(3)亚硫酸钠可以还原多种离子,如铜离子、铅离子等,不同离子的浓度对还原铁离子的影响需要进行校正。

三、物理分析法物理分析法是通过磁滞回线测量铁矿(或铁粉)样品的磁性,从而测定样品中的全铁含量。

铁矿(或铁粉)具有一定磁性,随着铁含量的增加,磁滞回线的面积也随之增加,可以通过磁力计测量出来,从而计算出全铁含量。

(2)测定样品的磁性将样品放置在一个磁场中,测量样品的磁性强度和磁滞回线面积。

(3)计算全铁含量根据样品的磁性数据,使用标准曲线或计算公式计算出样品中的全铁含量。

(1)物理分析法需要测量样品的磁性数据,因此如果样品中存在其他磁性元素或矿物,需要进行校正。

四、总结铁矿(或铁粉)中的全铁含量是衡量矿品质的重要因素,可以通过化学分析法和物理分析法等技术手段进行测定。

全铁的测定:(酸溶-重铬酸钾容量法)

一、全铁的测定:(酸溶-重铬酸钾容量法)1、方法提要:试样用硫-磷混合酸溶解,制备成盐酸溶液,用氯化亚锡将大部分Fe3+还原至Fe2+,使溶液呈浅黄色,以中性红为指示剂,滴加三氯化钛溶液使溶液由兰色变为无色,再滴加重铬酸钾溶液使溶液出现稳定的兰色,以二苯胺磺酸钠作指示剂,用重铬酸钾标准溶液进行滴定。

2、试剂:1)硫-磷混合酸(1+1);2)氯化亚锡溶液(100g/L):称取10g氯化亚锡,加20mL盐酸溶解后用水稀释至100mL;3)三氯化钛溶液(1+5):取10mL市售三氯化钛,加入50mL盐酸(1+4),摇匀后备用;4)中性红溶液(1g/L);5)二苯胺磺酸钠指示剂(5g/L);6)重铬酸钾溶液(100g/L);7)重铬酸钾标准溶液(T TFe/K2Cr2O7 = 2mg/mL)。

3、分析方法:称取0.1000或0.2000g试样于250 mL锥形瓶中,加少许水将试样摇散,加15mL硫-磷混合酸,置于高温电炉上溶至冒浓白烟至瓶口2/3处,取下冷却,用水冲洗锥形瓶约10mL,加10mL盐酸,在电炉上加热至近沸,趁热滴加氯化亚锡溶液至浅黄色,迅速冷却至室温,加入2滴中性红溶液,以三氯化钛溶液还原至无色,并过量1-2滴,滴加重铬酸钾溶液至出现稳定的兰色,加水稀释至120mL左右,加二苯胺磺酸钠指示剂2滴,用重铬酸钾标准溶液滴定至稳定的紫红色即为终点。

同批带试剂空白。

计算公式:ω(TFe)/10-2 = × 100式中: T :重铬酸钾标准溶液对铁的滴定度(mg/mL);V :滴定试样消耗重铬酸钾标准溶液的体积(mL);V 0:滴定试剂空白消耗的重铬酸钾标准溶液的体积(mL); m s :称样量(g)。

4、注意事项:1) 硫-磷混合酸分解试样的能力很强,一般铁矿石均能被分解。

溶样的关键是炉温要高,白烟要腾空到瓶颈;2) 随着重铬酸钾滴定毫升数的不同,重铬酸钾对铁的滴定度会有变化,主要是由于空白和指示剂的影响所致,可用与试样含量相近的铁矿标样进行标定,以消除影响;同时应带试剂空白以消除指示剂的影响;3) 铁矿含铜高时,需用氨水进行铜、铁分离,否则铜的存在使铁的测定结果不稳;4) 用氯化亚锡进行还原时,溶液的体积不能太大,应严格控制体积,要求“小体积,高酸度”;5) 氯化亚锡和三氯化钛溶液放置时间过长,容易氧化失效,宜新鲜配制。

利用硫酸渣生产铁精粉的新工艺研究

利用硫酸渣生产铁精粉的新工艺研究以利用硫酸渣生产铁精粉的新工艺研究为题,本文将介绍一种利用硫酸渣生产铁精粉的新工艺,并探讨其优势和应用前景。

铁精粉是一种重要的金属粉末材料,广泛应用于冶金、材料科学、机械制造等领域。

传统的铁精粉生产工艺主要依赖于高温烧结或水热法,但这些方法存在能源消耗高、生产成本高等问题。

因此,寻找一种新的、高效的铁精粉生产工艺具有重要的意义。

硫酸渣是含有铁、硫酸盐、石膏等成分的工业废弃物,通常被视为污染物,需要进行处理和处置。

然而,经过一系列的研究和试验,发现硫酸渣中含有大量的铁资源,因此可以利用硫酸渣生产铁精粉,实现废物资源化利用,同时减少环境污染。

新的工艺主要包括以下几个步骤:1. 硫酸渣预处理:首先,对硫酸渣进行预处理,包括破碎和磁选等步骤,以去除其中的杂质和石膏等成分。

预处理后的硫酸渣将成为后续步骤中的主要原料。

2. 硫酸渣还原:将预处理后的硫酸渣与还原剂(如焦炭)混合,通过高温还原反应将硫酸渣中的铁盐还原为金属铁。

反应温度和时间需要根据具体条件进行优化,以实现高效的还原效果。

3. 铁精粉制备:还原后的金属铁通过破碎、磁选等工艺进一步处理,得到所需的铁精粉。

在这一过程中,可以根据需要调整粉末的粒度和形状,以满足不同领域的需求。

利用硫酸渣生产铁精粉的新工艺具有以下优势:1. 资源利用:该工艺可以将废弃的硫酸渣转化为有用的金属铁精粉,实现废物资源化利用,减少对自然资源的依赖。

2. 能源节约:相比传统的铁精粉生产工艺,利用硫酸渣生产铁精粉的新工艺能够大幅减少能源消耗,降低生产成本。

3. 环境友好:通过将硫酸渣转化为铁精粉,可以减少废弃物的排放,降低对环境的污染。

4. 应用前景广阔:铁精粉作为一种重要的金属粉末材料,具有广泛的应用前景。

利用硫酸渣生产的铁精粉可以应用于冶金、材料科学、机械制造等领域,满足不同行业的需求。

利用硫酸渣生产铁精粉的新工艺具有重要的意义和广阔的应用前景。

5.14硫酸渣分析总结

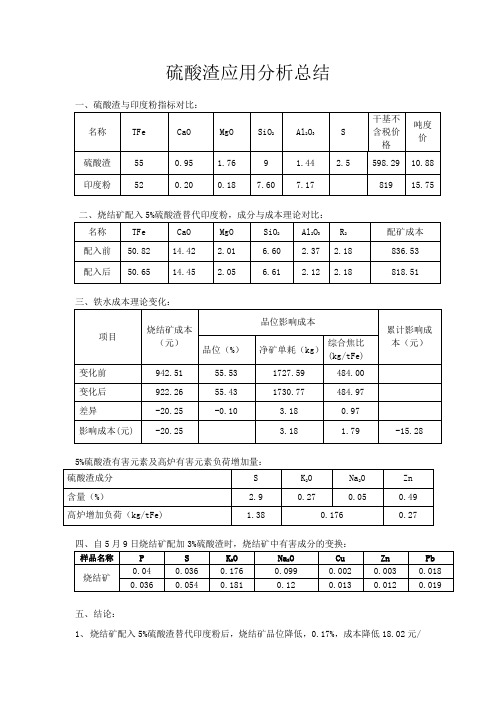

硫酸渣应用分析总结5%硫酸渣有害元素及高炉有害元素负荷增加量:五、结论:1、烧结矿配入5%硫酸渣替代印度粉后,烧结矿品位降低,0.17%,成本降低18.02元/吨矿;2、炼铁工序入炉烧结矿成本降低20.25元/tFe,综合入炉品位下降0.10%,综合焦比升高0.97kg/tFe,净矿单耗升高3.18kg/tFe。

铁水成本理论下降15.28元/tFe。

3、烧结矿配入3%硫酸渣,高炉硫负荷增加1.38 kg/tFe,在高炉生产中必须提高炉渣碱度,确保生铁合格。

4、硫酸渣配用后,烧结表现透气性较之前差,负压由之前的-8KPa降到目前的-9-(-10)KPa,烧结料层厚度由之前的600-620mm降低到目前的570-600mm,烧结矿日产降低800t左右,炼铁烧结矿配比降低2%,外购球团矿配比增加2%,影响成本升高0.29元/tFe;5、按照5%硫酸渣配比计算,高炉入炉K20+ Na20负荷增加0.176 kg/tFe,Zn负荷增加0.27 kg/tFe,基本符合高炉有害元素承受负荷,但在高炉生产过程中随着有害元素的富集和循环会不断增加高炉内有害元素的含量,这些有害元素中尤其钾、钠是焦炭碳损反应的催化剂,会加速焦炭的反应,降低焦炭在高炉内的反应后强度,增加焦炭在高炉内的反应性,最终致使高炉压差升高,炉况异常次数增多,高炉可定期排碱,降低危害。

六、建议:1、为确保高炉烧结用料和烧结矿的质量,暂且建议烧结矿中硫酸渣配入比例继续控制在3%;2、因硫酸渣配加时间较短,高炉目前表现无异常,建议继续采购。

3、加强烧结机上的操作管理,从强化一次布料开始,做到横向均匀,纵向平整。

坚持厚料层烧结,点火做到料面既不欠烧,也不过熔,严格控制终点温度,烧好烧透。

4、由于原料品种增多,混匀造堆实施后将硫酸渣与污泥粉、轧钢皮、返矿等物料用装机进行初混,一并进仓。

同时造大堆时,增加堆料层数,混匀矿粉的成份稳定在了一个较好的水平,可以改善增加硫酸渣品种后,不均匀的问题。

全铁的测定-酸溶

FCLYSREKS0009全铁的测定-酸溶、重铬酸钾容量法F_CL_YS_RE_KS_0009全铁的测定-酸溶、重铬酸钾容量法1. 范围本法适用于稀土精矿、原矿等试样中2%~60%铁的测定。

2. 原理试样用盐酸分解,过滤,滤液作为主液保存;残渣以氢氟酸除硅、焦硫酸钾熔融,盐酸浸取,用氢氧化铵使铁沉淀,过滤,沉淀用盐酸溶解后与主液合并。

用氯化亚锡还原铁至二价,再用氯化汞氧化过量的氯化亚锡。

以二苯胺磺酸钠为指示剂,重铬酸钾标准溶液滴定。

3. 试剂3.1 盐酸:ρ约1.19;1+1;1+2;1+10。

3.2 硫酸;(1+1)。

3.3 氢氟酸:ρ约1.15。

3.4 焦硫酸钾。

3.5 氯化亚锡:60g/L;称取6g氯化亚锡溶于20mL热盐酸中,用水稀释至100mL。

3.6 硫磷混酸:将150mL硫酸在搅拌下缓慢注入700mL水中,再加150mL磷酸。

3.7 氯化汞:饱和溶液。

3.8 二苯胺磺酸钠指示剂:2g/L溶液。

3.9 重铬酸钾标准溶液:C1/6K2Cr2O7=0.01mol/L。

3.10 硫酸亚铁铵标准溶液:C(NH4)2Fe(SO4)2·6H2O=0.01mol/L。

4. 分析步骤4.1 测定次数独立进行两次测定,取其平均值。

4.2 空白实验随同试料的分析步骤做空白实验。

4.3 试料的测定准确称取0.2g试样于400mL烧杯中,加30mL盐酸(3.1),低温加热分解,将溶液体积至10mL左右,加温水至体积约40mL,用中速滤纸过滤,用擦棒擦净杯壁,并用热水洗烧杯3~4次,残渣4~6次,将滤液及洗液收集于500mL烧杯中,作为主液保留。

将滤纸连同残渣置于铂坩锅中,灰化,在800℃马弗炉灼烧20min,冷却,加水润温残渣,加4滴硫酸(3.2)(1+1),5mL氢氟酸(3.3),低温加热,蒸发到三氧化硫白烟冒尽,取下。

加3g 焦硫酸钾(3.4),在650℃左右熔融至透明,冷却,置于400mL烧杯中,加50mL盐酸(1+10)(3.1),缓慢加热浸取,熔融物溶解后,用温水洗净铂坩埚,加热至沸稍冷。

利用硫酸渣生产铁精矿的研究

1. 5

0. 58

57. 6

右. 2. 1. 3 反应温度对脱硫效率的影响 :选择硫酸浓度 为 3 % ,脱硫时间为 1. 5 h ,考查不同温度条件下的脱 硫效率 ,结果见表 5. 由表 5 可知 ,温度越高 ,脱硫效率 越高 ,综合考虑 ,温度取 50 ℃为佳. 2. 2 磁选试验结果与分析

矿物

赤铁矿 磁铁矿 磁赤铁矿 黄铁矿

石英

蛇纹石 硬石膏 铝土矿

其它

含量/ %

72

4

2

1

14

4

1

1

1

由硫酸渣中矿物组成可知 ,硫以 K2SO4 、Na2SO4 、MgSO4 、CaSO4 、FeS、FeS2 等物相存在于硫酸渣中 ,要降 低精矿中硫的含量 ,就必须降低这些矿物组成的含量. 铁含量偏低是由于原料中脉石矿物偏高造成的 ,要 提高精矿中铁的含量 ,就必须降低精矿中脉石矿物含量. 1. 1. 3 硫酸渣主要矿物特征 : 通过 X 射线衍射分析 , 利用扫描电镜 、电子探针等手段对硫酸渣进行分析研 究可知 ,硫酸渣中的赤铁矿的形状不规则 ,有长条形 、椭圆形等 ,少见单体 ,常呈连生体和包裹体出现 ,主要与 磁铁矿、磁赤铁矿、脉石矿物连生 ,其空洞被脉石矿物充填. 在硫酸渣中磁铁矿单体少见 ,多以两种连生体形 式存在 ,一种是以半自形、它形与赤铁矿、磁赤铁矿连生 ,另一种是磁铁矿呈浸染状、蜂窝状 ,被细小的脉石充 填和呈皮壳状包裹着脉石矿物. 脉石矿物单体少见 ,大多表面污染了铁矿物 ,被铁矿物包裹 ,形成皮壳状.

0. 9

粒黏附在脉石矿物上的现象减弱 ,污染程度有所减

1. 0

弱 ,为磁选创造了有利的条件.

精矿铁含量/ % 59. 76 59. 93 60. 66 60. 10 59. 86 59. 62

硫酸渣磁化焙烧—磁选提铁降硫

硫酸渣磁化焙烧—磁选提铁降硫张汉泉;路漫漫;胡定国【摘要】The iron content (mass fraction) is 55. 08% and the sulfur is 1. 3% in sulfuric acid residue. This experiment aims at improving the iron grade and reducing the harmful elements such as sulfur in the drag. Direct magnetic separation was used, obtaining 60. 54% iron concentrate grade, only 54. 46% iron recoveries. Then process of magnetizing roasting-magnetic separation was put forward. Through analyzing the experimental condition of magnetizing roast temperature, magnetizing roast time and the proportion of reducer, the condition of 40 minutes of roast time,750 °C of roasting temperature and 10% reducer is the best. When the roasted product is grinded to —0. 074 mm 97. 02%, a good index through simple mineral processing is got, the iron grade of concentrate reaches to 64. 57%% and the iron recovery rate reaches to 86. 99%. The mass fraction of sulfur in iron concentrate is reduced to 0. 13% after the roasting product is separated by one roughing and one cleaning magnetic separation process.%硫酸渣铁品位为55.08%,其中有害元素硫的含量为1.3%.为高效利用硫酸渣,必须提高铁含量、降低硫磷等有害元素.硫酸渣试样直接进行弱磁选,得到铁精矿品位60.54%,精矿回收率仅为54.46%,采用磁化焙烧-弱磁选的方法来进行选铁试验,通过对磁化焙烧时间、磁化焙烧温度、还原剂的质量配比等条件试验,确定了在焙烧时间40 min,焙烧温度750℃,还原剂10%的最佳焙烧条件.焙烧矿磨矿至-0.074 mm 97.02%,用弱磁选管进行磁选的最佳试验条件,在此焙烧条件下,进行一粗一精的磁选,获得了铁品位64.57%,精矿回收率86.99%,硫含量降低到0.13%.【期刊名称】《武汉工程大学学报》【年(卷),期】2012(034)010【总页数】4页(P15-18)【关键词】硫酸渣;铁品位;磁化焙烧;弱磁选【作者】张汉泉;路漫漫;胡定国【作者单位】武汉工程大学环境与城市建设学院,湖北武汉430074;武汉工程大学环境与城市建设学院,湖北武汉430074;武钢矿业有限公司灵乡铁矿,湖北大冶435121【正文语种】中文【中图分类】X750 引言硫酸渣是硫铁矿制备硫酸所得的烧渣,是硫酸厂的必然产物.每生产1 t硫酸产出硫酸渣0.8~1.1,我国每年硫酸渣的产量已经超过2 000万t ,堆存占地超过1 000万m2,露天堆放的硫酸渣遇风微尘污染空气;遇雨流出呈酸性的粉红色、铁锈色污水,并带有铅、砷等有毒有害离子,给周边地表、地下水及生态环境造成危害[1].占用了大量土地,严重污染环境.也有硫酸企业采用硫磺制备硫酸,以减少烧渣的排放.但是目前自然硫磺资源日趋贫乏,仅占硫资源储量的20%,其余80%的硫主要以硫铁矿的形式存在[2].我国硫铁矿资源比较丰富,许多省份如安徽、内蒙古、广东、云南、贵州、山东、四川、江西和河南的储量超过了1亿t,开发利用前途较好.自然硫主要储存在地区山东省,矿层薄,矿石渗透性较差,选矿难度大,工业价值较小.所以我国目前只能以硫铁矿为主,硫酸渣将长期存在.绝大部分硫酸渣中铁含量高达40%以上,粒度细,很多企业都采取一系列选别工艺制成铁精粉,作为炼铁铁原料.例如铁矿资源较贫乏的德国、意大利、日本等国家,把黄铁矿烧渣作为重要的炼铁原料来源之一[3].如意大利蒙特卡梯尼厂采用硫铁矿烧渣磁化焙烧-磁选-球团工艺来生产铁精粉,董风芝[4]等对硫酸渣回收铁精矿的磁化焙烧工艺进行过试验研究,获得了较高品质的铁精矿.1 试样性质分析本次试验所用矿样为湖南某硫酸渣矿,主要有用矿物为赤铁矿和磁铁矿,主要脉石矿物为石英.表1为试样的多元素分析结果,表2为试样粒度分布分析结果.表1 试样多元素分析Table 1 Composition ofsamplew/%TFeSPFeOAl2O3SiO2CaOMgO试样55.081.300.035.621.3111.224.072.18表2 试样粒度分布分析结果Table 2 Analysis of iron ore phase of middling of sample粒级/mm产率/%累计产率/%铁品位/%铁分布率/%+0.07421.0021.0051.7219.73-0.074+0.04410.7131.7160.2611.72-0.044+0.03715.6647.3760.1817.12-0.03752.63100.0053.8151.44合计100.0055.06100.00从表1可以看出,试样中铁品位高,达到55.08%,具有很高的利用价值,作为废弃物很可惜,其中的硫含量1.30%,对冶炼很不利,会增加钢铁的热脆性,考虑在焙烧和磁选时能够脱硫.试样中磁化率(FeO/Fe)为10.20%,有一定的强磁性矿物.试样中脉石矿物主要为石英,含量达到11.22%.二元碱度CaO/SiO2=0.363(质量比);四元碱度(CaO+ MgO)/(SiO2 +Al2O3)=0.499(质量比),为酸性矿石.从表2可以看出,试样中-0.037 mm的含量能够达到52.63%,粒度很细,可以直接进行磁选或磁化焙烧.试验用煤粉为武钢乌龙泉矿水泥厂普通燃煤,其主要指标见表3.表3 试验用煤粉工业分析结果Table 3 Technical analysis of fine coal %煤粉种类水分挥发分灰分固定碳硫热值/kJ·kg-1燃煤1.017.958.8075.400.49271812 磁选试验在磨矿细度-0.044 mm占89.39%的条件下,用磁选管对试样直接进行弱磁选.磁选磁场为:47.76、95.52、143.28、187.06、230.84 kA/m.结果表明试样直接磁选,精矿产率随磁场强度增大而增大,但是精铁品位在60%左右,硫含量1.02%,精矿回收率最多只能达到57.95%,难以获得理想的精矿指标.3 磁化焙烧-弱磁选试验对氧化铁矿(Fe2O3)原料而言,对磁化还原焙烧效果和成本影响较大的因素有焙烧温度、还原气氛和时间.按照不同条件对原样进行磁化焙烧,将焙烧矿水冷后按1∶1磨矿浓度进行磨矿,对-0.074 mm占97.02%的焙烧矿用磁选管进行弱磁选(一粗一精),粗选磁场强度71.64 kA/m,精选磁场强度47.76 kA/m.3.1 焙烧温度试验根据还原焙烧理论,如果焙烧温度过低,反应速度常数小,反应速度慢;焙烧温度过高,容易发生过还原而生成FeO,磁化率不佳,因此,氧化铁矿磁化焙烧温度要维持在适当水平[5-6].温度试验焙烧条件为还原剂用量10%,焙烧时间20 min.不同温度下焙烧后的矿石磨矿至-0.074 mm占97.02%,得到的焙烧温度试验结果见图1.从图1中可以看出,随着温度上升,焙烧产品弱磁选所得铁精矿的品位呈下降的趋势,但是精矿回收率上升,当焙烧温度超过750 ℃时,铁精矿的铁品位和回收率变化均趋小,综合精矿品位及回收率和能耗的等因素,确定750 ℃为最佳磁化焙烧温度,进行后面试验.图1 磁化焙烧温度试验结果Fig.1 Result of magnetizing roasting temperature test3.2 磁化焙烧时间试验以750 ℃为焙烧温度,进行焙烧时间单因素条件优化试验.此外,氧化铁矿磁化焙烧时间往往与磁化焙烧温度、矿石粒径、还原剂和矿石致密性等因素有关.硫酸渣磁化焙烧条件为:还原煤粉用量10%(对烧渣),磁化焙烧温度750 ℃.焙烧后的产品磨至-0.074 mm占97.02%,试验结果见图2.图2 磁化焙烧时间试验结果Fig.2 Result of magnetizing roasting duration test由图2可以看出,精矿品位随焙烧时间增加大体呈下降趋势,精矿回收率则在40 min时达到一个最大值,综合精矿品位回收率等各方面因素,该硫酸渣矿的最佳焙烧时间是40 min.3.3 磁化焙烧还原剂用量试验还原剂用量也是影响磁化焙烧因素之一.还原剂的用量过低,则还原反应不充分,使矿物不能充分还原;反之,则造成能源的浪费和成本的增加.焙烧时间40 min,焙烧温度750 ℃.不同还原剂用量下焙烧后的试样磨至-0.074 mm占97.02%,试验结果见图3.由图3可见,还原煤粉用量增加,焙烧矿弱磁选铁精矿品位变化较小,精矿铁回收率则是先增加,后降低,因此确定还原煤粉最佳用量为10%.这是由于还原剂用量过多会使还原过程中局部生成的富氏体致使精矿的各项指标受到影响[7].综合考虑铁精矿的品位和回收率,最佳煤还原剂用量是10%.图3 磁化焙烧还原剂用量试验结果Fig.3 Result of ratio of coal of magnetizing roasting test3.4 磨矿细度试验硫酸渣在经过磁化焙烧后,矿中的Si质成分会融化粘结在一起,包铁质包裹在其中,影响下一步的磁选,因此磁化焙烧后进行适当时间的擦磨,使焙烧矿充分解离,出现新的表面,是十分必要的.在焙烧时间40 min,焙烧温度750 ℃.还原剂用量10%在不同的粒度条件下磁选(-0.074 mm含量为55.53%为未磨直接磁选),磨矿细度试验结果见图4.图4 磨矿细度试验结果Fig.4 Granularity test of roasted product由图4可以看出,在磨矿粒度为-0.074 mm含量为97.02%时,精矿品位和精矿回收率都不错,选矿效率最高,因此综合各项指标,焙烧矿再选磨矿再选-0.074 mm含量达到95%以上的细度.3.5 磁选精矿分析硫酸渣磁化焙烧矿—磁选得到的铁精矿铁品位为64.57%,为考察精矿产品中有害杂质的含量,对最终铁精矿作了化学多元素分析,由表4可以看出,经过焙烧-球磨-磁选后的硫酸渣,铁品位从55.08%提高到64.57%,S含量从1.30%降低到0.13%,脱硫率达到90%,其他脉石成分满足炼铁要求,完全可以作为炼铁原料使用.表4 铁精矿多元素分析结果Table 4 Chemical composition of concentrate /%分析元素TFeSPAl2O3SiO2CaOMgO铁精矿64.570.130.0210.913.912.51.784 结语a. 铁品位55.08%,硫含量1.3%的湖南某硫酸渣矿样,硫酸渣进行直接磁选,试验条件:磁场强度47.76~230.84 kA/m,得到的精矿品位为59.24%~60.15%,硫含量仍高达1.02%,精矿回收率仅为45.21%~57.29%.b. 采用磁化焙烧-磁选的方案进行试验,在焙烧时间40 min,焙烧温度750 ℃,还原剂用量10%,焙烧产物磨至-0.074 mm占97.02%,经一粗一精弱磁选得到铁品位64.57%,硫含量0.13%的铁精矿,精矿回收率为87.99%,磁化焙烧-磁选脱硫率达到90%,具有较大的参考价值.参考文献:[1] 叶志平, 何国伟. 硫酸渣资源化及其以废治废技术研究[J]. 华南师范大学学报:自然科学版,2010(2):72-75.[2] 刘全军,周兴龙,李华伟,等.硫酸渣综合利用的研究现状与进展[J]. 云南冶金,2004(2):28-32.[3] 朱申红,吴德礼,孟娟. 黄铁矿烧渣的综合利用途径与问题分析[J]. 青岛建筑工程学院学报, 2005(1):25-28.[4] 董风芝,姚德,孙永峰. 硫酸渣用磁化焙烧工艺分选铁精矿的研究与应用[J]. 金属矿山,2008(5):146-148.[5] 刁作明. 利用硫酸渣(灰)制取海绵铁[J]. 重庆环境科学.1995(4):37-40.[6] John Schutel. Southeast Asia the Springboard for New Coal BasedDRI[J]. Personal Exchange Infomation,1997(7):17-20.[7] Luo Liqun,Le Yi. Applied researches and new deve-lopments of magnetizing roasting on iron materials[J]. China Mining Magazine,2007,16(3): 55-58.。

硫酸烧渣提铁降硫工艺试验研究

硫 酸烧 渣 进 入 螺 旋 溜 槽 分 选 时 的 矿 浆 浓 度 为 1 0 %时, 给 矿量 为 0 . 0 5 t / h , 进行截 流 宽度试 验 , 试 验 结 果 如 图 3所示 。

根 据硫 酸烧 渣 的 矿物 性 质 , 首 先 进 行 筛 分 水 洗

试验 , 可 溶性盐 类溶 解 于水 中 , 可 以提 高烧 渣 的铁 品

表1 主要化 学成分 分析 结果

%

炼铁要求 , 但长期堆存 , 又造成严重 的环境污染 。 硫 酸 烧渣属 于人 造 矿 石 , 用 常规 的铁 矿 石 选 别 方 法

无法 获得满 意 的效果 。国 内外 对 烧渣 选 别 工 艺进 行 过大 量 的研 究 工作 , 如氯 化焙 烧 、 磁 化焙 烧 等 工艺 研 究, 但 因工 艺 复 杂 或 成 本 过 高 而 未 能 用 于 生 产 实 践 l 5 J 。本文 通过 对 某 硫 铁 矿 厂 生产 的烧 渣 工 艺 矿

作者简介 : 刘

霞( 1 9 8 4一), 女, 工程师 , 主要从事 固体废弃物资源 综

合利用与选矿工艺研究工作 。

仅能去掉大颗粒低品位杂质 , 有助于提高铁品位。

1 0

湖 南有 色金属

第3 2卷

2 选 矿 试 验

2 . 1 选 矿 方案确 定

2 . 2 . 1 截 流宽度

铁的 9 6 . 6 7 %。

1 硫 酸 烧 渣 工 艺 矿物 学

1 . 1 化 学成 分及铁 物相 分析 试样 中主要矿 物为 磁铁 矿 、 赤 褐铁 矿 、 假 象 赤铁 矿, 少量 及微 量矿 物 的黄铁 矿 、 铅 锌 铜 的氧化 物 和硫

1 . 2 粒度 分析

硫酸渣磁铁精矿球团试验研究

硫酸渣磁铁精矿球团试验研究

硫酸渣磁铁精矿球团试验研究是一种在磁铁精矿矿石中开展实验来研究其特性的方法。

该试验旨在了解磁铁精矿球团在不同条件下的形成机制,并研究其对磁铁精矿矿石的影响。

硫酸渣磁铁精矿球团试验研究的第一步是用硫酸渣作为试样,通过电熔处理将磁铁精矿矿石熔化,然后就会形成一种磁铁精矿球团。

磁铁精矿球团试验研究的第二步是对磁铁精矿球团进行显微组织分析,使用显微镜观察磁铁精矿球团的结构,并测量其大小,以及磁铁精矿球团内部的磁铁矿物含量。

硫酸渣磁铁精矿球团试验研究的第三步是研究磁铁精矿球团的形成机制,通过实验,研究者可以了解磁铁精矿球团的形成过程,例如它们的形成机制是什么,磁铁精矿球团的形成受什么因素的影响。

硫酸渣磁铁精矿球团试验研究的最后一步是研究磁铁精矿球团对磁铁精矿矿石的影响,研究者可以了解磁铁精矿球团的存在是否会影响磁铁精矿矿石的性能。

硫酸渣磁铁精矿球团试验研究的好处是可以帮助研究者更好地理解磁铁精矿矿石的形成机制,以及磁铁精矿球团对磁铁精矿矿石的影响。

硫酸渣磁铁精矿球团试验研究是一种有效探索磁铁精矿矿石特性的方法,它不仅可以帮助研究者更好地理解磁铁精矿矿石的形成机制,而且还可以帮助研究者更好地了解磁铁精矿球团对磁铁精矿矿石的影响。

它可以为研究者提供有用的信息,帮助他们在未来的研究中作出正确的决策。

全铁的测定

全铁的测定(一)硫酸法酸溶总铁含量的测定(重铬酸钾法)1.方法提要试样以硫酸溶解,在热盐酸介质中,加入二氯化锡还原三价铁为二价铁,过量二氯化锡用氯化高汞氧化除去,在硫磷混酸介质中,以二苯胺磺酸钠为指示剂,用重铬酸钾标准溶液滴定。

2.试剂利试液2.1盐酸:5.5%(1+6)2.2二氯化锡:10%溶液,配制称取log氯化亚锡溶于30ml盐酸中,加水至100ml,混匀,加数粒锡粒,保存于棕色瓶中.2.3二氯化汞饱和溶液2.4硫磷混酸:(硫酸:磷酸:水二1.5:1.5:7)2.5二苯胺磺酸钠水溶液:0.4%2.6重铬酸钾标准溶液:0.05mol几3.分析步骤准确称取试样0.2000g,置于500ml锥形瓶中,加入20m120%硫酸和25毫升浓硫酸,摇匀。

将锥形瓶置于低温电炉上加热,不断摇动,以防-:卜试样结底,待样品完全溶解后,取·卜冷却至室温。

加入80ml(1+6)的盐酸溶液,将溶液加热至微沸,趁热滴加二氯化锡溶液至溶液黄色刚好褪去,再过量1—2滴,迅速流水冷却至室温。

加入10ml饱和二氯化汞溶液,摇匀,放置3—5分钟,加水稀释至150ml左右,加入4滴二苯胺磺酸钠,以重铬酸钾标准溶液滴定,近终点时,加入15ml 硫磷混酸,继续滴定至溶液早稳定的紫色为终点。

同时做空白实验。

4.1计算按下式计算全铁(TFe)的含量(TFe)%=c(V-V o)*55.85*100∕m*1000┌───────────┬─────┐│全铁含量│允许差│├───────────┼─────┤│20.00—30.00 │0.35 │├───────────┼─────┤│30.00—40.00 │0.40 │└───────────┴─────┘(二) 磷酸法酸溶测定全铁的含量(重铬酸钾法)1、实验原理试样以磷酸—硝酸溶液解,以三氯化钛还原三价铁为二价铁,用重铬酸钾标准溶液滴定为稳定的紫色为终点.2、试剂和材料2、1盐酸(p1.19g/m1)2.2硫酸(p1.84g/m1)2.3磷酸(pL 70g/m1)2.4硝酸(p1.42g/m1)2.5中性红溶液:(0.5%)2.8—:苯胺磺酸钠溶液:p(—二苯胺磺酸铺)二5g/L,0.5g二苯胺磺酸钠溶解在lOOm]水中,加l—2滴硫酸助溶,贮于棕色瓶中备川,若颜色变绿则不能继续使川.2.9二氯化钛溶液:驭市售(15—20%)的三氯化钛溶液20ml川盐酸(1+1)稀释至100ml(现用现配)。