油脂脱酸工艺中影响碱炼的因素

碱炼法脱酸的工艺方法

碱炼法脱酸的工艺方法嘿,大家好!今天咱们聊聊碱炼法脱酸这事儿。

听起来挺复杂,其实说白了,就是用碱来去掉那些让人头疼的酸。

想象一下,酸就像个不速之客,偏偏你家里刚好有碱,这可真是天上掉下个林妹妹!这碱炼法呢,就是在化工领域里广泛使用的一种技术,它可不是随便玩玩的,而是经过严格研究和实践的,保证能把酸分子一网打尽。

咱得知道为啥要脱酸。

简单来说,酸可不是什么好东西,特别是在油脂、糖类、植物提取物这些东西里。

酸多了,不仅影响味道,吃起来也别扭,简直是食物界的“熊出没”。

所以,处理这些酸,咱们需要找个靠谱的方法。

碱炼法就派上用场了!这就像是把坏习惯清理掉,日子一下子就美滋滋了。

说到碱炼法,其实就是把碱液加到含酸的液体里。

你想想,这就像是把一块糖放到茶里,慢慢溶解,最后茶变得香甜可口。

碱和酸反应之后,酸就变成了水和盐,酸性也就降下来了。

这过程可真是太神奇了,简直像魔法一样,酸“乖乖”变没了,让人不由得想鼓掌叫好。

碱炼法不仅仅是针对一种酸,几乎对很多酸都有显著效果。

像那些棕榈酸、油酸之类的酸,统统不在话下。

这就像是给你的冰箱做了个大扫除,东西都整齐了,心情也好得不得了。

试想一下,你吃着美味的食物,心里不再担心那些酸性成分,是不是觉得生活简直完美?碱炼法的操作也不复杂,听起来是个高大上的工艺,其实大多数人都能轻松搞定。

只需要控制好温度和浓度,过高的温度可能会导致副反应,那就得不偿失了。

有时候就像是做饭,火候掌握不好,结果可能就成了焦炭。

所以,温度适中、浓度合适,才能保证脱酸效果最佳,像精致的手工艺品,不能马虎。

再说了,碱炼法的应用范围也挺广泛的,不光是在食品行业,化工、制药,甚至是环保领域都能见到它的身影。

比如说,处理废水中的酸性物质,减少环境污染,这也是为地球出了一份力。

就像是咱们每个人都能做一点小事,汇聚成海,最后改变世界,真是美好呀!碱炼法也有一些注意事项。

选择的碱得是对的,像氢氧化钠、氢氧化钙这些都是不错的选择。

桐籽油精炼技术流程

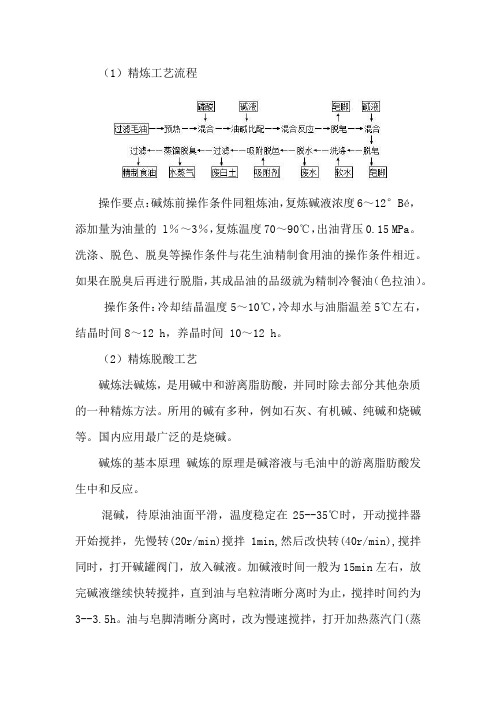

(1)精炼工艺流程操作要点:碱炼前操作条件同粗炼油,复炼碱液浓度6~12°Bé,添加量为油量的 l%~3%,复炼温度70~90℃,出油背压0.15 MPa。

洗涤、脱色、脱臭等操作条件与花生油精制食用油的操作条件相近。

如果在脱臭后再进行脱脂,其成品油的品级就为精制冷餐油(色拉油)。

操作条件:冷却结晶温度5~10℃,冷却水与油脂温差5℃左右,结晶时间8~12 h,养晶时间 10~12 h。

(2)精炼脱酸工艺碱炼法碱炼,是用碱中和游离脂肪酸,并同时除去部分其他杂质的一种精炼方法。

所用的碱有多种,例如石灰、有机碱、纯碱和烧碱等。

国内应用最广泛的是烧碱。

碱炼的基本原理碱炼的原理是碱溶液与毛油中的游离脂肪酸发生中和反应。

混碱,待原油油面平滑,温度稳定在25--35℃时,开动搅拌器开始搅拌,先慢转(20r/min)搅拌1min,然后改快转(40r/min),搅拌同时,打开碱罐阀门,放入碱液。

加碱液时间一般为15min左右,放完碱液继续快转搅拌,直到油与皂粒清晰分离时为止,搅拌时间约为3--3.5h。

油与皂脚清晰分离时,改为慢速搅拌,打开加热蒸汽门(蒸气压1.4kgf/C㎡),升高油的温度到60℃时(油温升高应保持1℃/min,最高温度不得超过65℃)立即停止搅拌,关闭蒸汽阀使其自行冷凉沉淀(沉淀时间约8h左右)。

检查输送油阀门管路正常后,将油泵入水洗罐,当泵到油与沉淀的皂脚的界面时,必须高度注意不要把皂脚泵出,同时又必须把油泵出。

碱炼所生成的皂脚内含有相当数量的中性油,其原因主要在于:钠皂与中性油之间的胶溶性;中性油被钠皂包裹;皂脚凝聚成絮状时对中性油的吸附。

在中和游离脂肪酸的同时,中性油也可能被皂化而增加损耗。

因此,必须选择最佳条件,以提高精油率。

碱炼方法按设备来分,有间歇式和连续式两种碱炼法,而前者又可分为低温和高温两种操作方法。

(3)精炼脱溶工艺脱溶原理:由于6号溶剂油的沸程宽(60~90℃),其组成又比较复杂,虽经蒸发和汽提回收混合油中的溶剂,但残留在油中的高沸点组分仍难除尽,致使浸出毛油中残溶较高。

综合加权评分法优化山毛豆油脂脱酸工艺

差 02 % , .6 试验证明, 响应 面法对山毛豆油脱酸工 艺条件进行优化是可行 的, 得到 的脱酸条件具有 实际应用

价值 。

关 键词 非洲 山毛豆 油脂

脱酸

综合加 权评 分 法

响 应 面

中图分 类号 :S2 . T 24 6

文献标 识码 : A

文 章编 号 :0 3— 14 2 1 )7— 03— 5 10 0 7 (0 10 05 0 M J一16 R型多功 能粉碎 机 : 7N 日本 松下 电器产业

非 洲 山毛豆 ( ehoi vgl okf) 称福 氏 Tp r a oei o . 又 s iH

灰毛豆 、 窝氏灰 叶, 属豆科 , 蝶形花亚科 , 叶属 , 灰 多

年 生灌 木 , 一 种 优 良的水 土保 持 、 坡 绿 化 、 壤 是 荒 土 改 良植 物 J 非 洲 山 毛 豆 种 子 含 有 质 量 分 数 为 。

123 山毛豆油精炼率的测定 .. 精炼率 =( m ) 10 m/ 2 X 0 %

×0 1% 0

式中: m 为脱酸油质 ̄/ ; gm 为毛油质量/ 。 g 124 山毛豆油过氧化值的测定 ..

过氧化值参照文献[2 测定 。 1]

125 加碱量的确定 .. 采用 N O a H进行 碱炼脱酸 , 碱炼 时耗用 的总碱

胡林 子 李新华 黄 燕明 于 新

106 ) 186 ( 阳农 业 大学食 品学 院 沈 阳 沈 ,

( 仲恺农业工程学院轻工食品学院 广州 50 2 ) , 125

摘 要 以非 洲 山毛 豆毛 油 为原材 料 , 分别讨 论 超碱 量 、 a H 质 量分 数 、 炼 温度 和 时 间对 山毛 豆毛 油 NO 碱

碱炼脱酸

碱炼脱酸法毛油中含有一定量的游离脂肪酸,脱除这些脂肪酸的过程叫脱酸。

脱酸常用方法为碱炼法(化学精炼)和水蒸汽蒸馏(物理精炼)法。

碱炼脱酸法是通过在油中(毛油或水化脱胶油)添加碱性水溶液,进行中和化学反应而达到脱酸目的。

碱炼脱酸工艺常用的化学中和剂是烧碱(NaOH),添加量视原料油品质而定,总耗碱量(详见以下步骤)包括三个部分,一是用于中和游离脂肪酸的碱,通称为理论碱;二是用于中和酸反应过程添加的磷酸;另一部分则是为了满足工艺要求而额外增加的碱,称为超量碱。

碱液浓度一般为12~240Be。

超量碱根据工艺选定,一般为油量的0.1~0.25%(连续生产线按理论碱的25%计)。

中和化学反应于混合装置、滞流反应罐和相关管线中完成,借助于离心分离机分离出皂脚(俗称脱皂),脱皂油中的残皂通过淡碱液洗涤(复炼)和热水洗涤(水洗),再借助于离心分离机分离出净油,然后,经真空干燥脱溶器脱除残余水份和残溶而得到国标三、四级成品油。

或进入脱色、脱臭、脱脂工序精炼加工成国标一、二级成品油。

总耗碱量按以下步骤计算:1)理论加碱量(N):N=7.13×10-4×AV×Q(Kg/h)Q为油流量。

2)磷酸耗碱量(NP):由于本工艺脱胶中添加了磷酸,故碱液添加应考虑中和磷酸耗碱量。

NP=1.22×W (Kg/h)W为H3PO4添加量。

(这里磷酸的量应为纯磷酸量)3)超碱量(NC):超量碱根据工艺选定,一般为油量的0.25~0.5%(间歇式工艺偏高选择)。

NC=Q×25% (Kg/h)4)实际烧碱量(NS):由于市场上的烧碱纯度不等,故计算时应根据其NaOH实际含量进行折算:实际烧碱量NS=(N+NP+NC)/市售碱的NaOH百分含量(Kg/h)为方便运行中随时掌握添加量,应将计算碱量换算成选定波美度的碱溶液量(可查阅NaOH溶液百分比浓度与波美度的换算表),连续生产工艺,应根据碱液选定浓度、定量泵行程、流量计刻度,试验求出定量泵行程、转子流量计刻度和碱液添加量对应表,以便运行中按定量泵行程和转子流量计刻度掌握添加量。

油脂精炼

油脂精炼(fats and oils refining)1、关于精炼精炼油是我国居民主要的食用油品种,精炼是从油料到食用油的加工链上的最后一个工段,油脂二次产品对精炼的特别要求。

1.1、油脂精炼目的1.1.1、增强油脂储藏稳定性1.1.2、改善油脂风味1.1.3、改善油脂色泽1.1.4、为油脂深加工制品提供原料1.1.5、去杂质,前提是低消耗、高保留,得到高价值的副产品。

1.2、精炼工序1.2.1、脱胶、脱酸、脱色、脱臭1.2.2、物理精炼:脱胶—→白土吸附—→脱酸/脱臭—→成品油1.2.3、化学精炼:脱胶—→碱炼—→白土吸附—→脱臭—→成品油有各自的特点。

在工艺上共同点很多,设备也基本相同,引进的成套精炼设备都可进行化学精炼和物理精炼。

1.2.4、化学精炼:碱炼工段可以去除:磷脂,FFA,金属,色素;脱色工段可以去除:氧化产物,残磷残皂,金属,色素;脱臭工段可以去除:FFA,异味,色素。

1.2.5、物理精炼:予处理可以去除:磷脂,金属;脱色工段可以去除:氧化产物,残磷残皂,金属,色素;脱臭工段可以去除:FFA,异味,色素。

1.3、精炼技术关键:降低炼耗,二部分1.3.1、不可避免炼耗:类脂物、伴随物,1一3%1.3.2、可控制损耗:油脚、皂脚、白土夹带,因操作不当被皂化、乳化和真空吸出1.3.3、可控制损耗往往占较大的比例,其高低反映了操作水平及工艺的先进与否,在发生操作故障时,应及时采取补救措施,设法降低可控制损耗,如油脚中夹带的过多中性油,破坏乳化等。

2、原油(Crude oil)组成成分原油中绝大部分为混酸甘三酯(≥95%)的混合物,即油脂,只含有极少量的杂质。

这些杂质虽然量小,但在影响油脂品质和稳定性上却“功不可没”。

按其在油脂中的存在状态可分为:2.1、悬浮杂质:①泥沙②料胚粉末③饼渣④草屑根据该类型杂质在大小和比重上与油有差异,去除方法可用过滤,沉降。

2.2、水分。

根据水在100℃(当然,在真空下这个温度会低一些)时为气态的特性,去除可选用热脱水。

油脂脱酸工艺流程

油脂脱酸工艺流程

《油脂脱酸工艺流程》

油脂脱酸是油脂加工中的重要工艺之一,它能够去除油脂中的杂质和游离脂肪酸,使油脂更加纯净和稳定。

下面我们将介绍一下油脂脱酸的工艺流程。

第一步是预处理,将原油脂加热至一定温度,使其中的杂质和水分分离出来,然后通过离心机或其他分离设备将杂质和水分分离出来。

第二步是碱炼,将预处理后的油脂与氢氧化钠或碳酸钠等碱性物质进行反应,使游离脂肪酸形成肥皂,然后分离出肥皂和游离脂肪酸。

这一步是去除油脂中的游离脂肪酸和部分杂质的重要步骤。

第三步是脱色,将碱炼后的油脂加入活性炭或其他吸附剂进行脱色处理,去除油脂中的色素和其他杂质,使油脂变得清澈透明。

第四步是蒸馏,将脱色后的油脂加热至一定温度,使其中的游离脂肪酸和其他挥发性物质蒸发出去,然后冷凝成液体,得到更加纯净的油脂。

通过以上的工艺流程,油脂中的杂质和游离脂肪酸得到了有效的去除,使油脂品质得到了提升,符合食用油脂和工业油脂的要求。

同时,这些工艺中也需要控制好温度、压力、反应时间

等参数,确保油脂脱酸工艺的顺利进行。

总的来说,油脂脱酸工艺流程是一个复杂的过程,需要各个环节的配合和控制,以获得高质量的脱酸油脂产品。

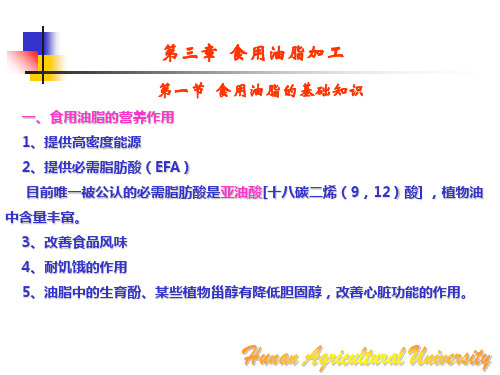

第3章食用油脂加工PPT课件

2、油脂的化学性质 (1)油脂的水解 酸价——中和一克油脂样品中的游离脂肪酸所需KOH的毫克数。酸价低 说明甘油三酸酯分解少,油脂品质好。酸价是衡量油脂新鲜程度的指标。 中和值——中和一克脂肪酸所需KOH的毫克数。 (2)油脂的皂化 用碱把油脂分解为肥皂和甘油的反应叫做皂化。 皂化值——使一克油脂(包括甘油三酸酯,游离脂肪酸以及其它类脂) 完全皂化所需的KOH毫克数。

四. 黄油 黄油是以牛乳或奶油为原料,经搅拌炼压而成的油中水型(W/O)

粘稠乳化乳脂肪。 五. 人造黄油(Margarine) 人造黄油:是可塑性或液态乳化状食品,主要是油中水型(W/O),

原则上由食用油脂加工而成,这种食用油脂不是从乳中提取的。 人造黄油应具有下列特征:①人造黄油是可塑性的食品或是液态的乳

(3)搅拌速度 搅拌的作用使碱液与油充分混合,以利于中和反应加速,进行完全。

同时使中性油不被局部皂化。中和反应之后,较慢搅拌有利于絮凝。

(4)中和用碱及其用量 A、中和用碱 中和剂有: NaOH、Na2CO3和KOH等。Na2CO3易造成溢锅和脱色 效果差,KOH价高且形成的皂脚过软分离困难。生产上普遍使用NaOH。 B、碱的用量 用碱量=理论碱+超量碱 酸价:中和1克油脂试样中所含的游离脂肪酸所需的KOH的毫克数。是 衡量油脂新鲜程度的指标。 因此,用KOH表示时,理论碱(mg)=油重(g)×酸值 用NaOH表示时,理论碱(mg)=0.713×油重(g)×酸值

七、脱蜡 1、脱蜡的基本原理

根据蜡与油脂的溶点差及蜡在油脂中的溶解度随温度降低而变小的 特性,通过冷却析出晶体蜡,经过滤或离心分离而达到蜡油分离目的。

2、脱蜡工艺 常规脱蜡法—冷冻结晶

第四节 油脂食品及加工

一. 烹饪油(COOK OIL) 也叫煎炸油。对其要求主要有: 1、颜色金黄色,气味好,使制作出的食品具有美好而稳定的气味和滋味。 2、烟点高,发烟少,热稳定性好。这是最基本而又是最重要的特性要求。 3、要有良好的保存性能。 烹饪油一般采用猪油,粗茶油,粗橄榄油和三脱以上的精炼油。

第九章 油脂的精炼与深加工

3.离心分离法

• 利用离心力的作用进行过滤分离或沉降分离油 渣的方法称离心分离法。

华中农业大学楚天学院

粮油加工工艺

三、脱胶

• 脱除油中胶体杂质的工艺过程称为脱胶。

(一)水化法脱胶

1.基本原理 • 水化法脱胶是利用磷脂等类脂物分子中含有的 亲水基,将一定数量的热水或稀的酸、碱、盐 及其他电解质水溶液加到油脂中,使胶体杂质 吸水膨胀并凝聚,从油中沉降析出而与油脂分 离的一种精炼方法。

华中农业大学楚天学院

粮油加工工艺

华中农业大学楚天学院

粮油加工工艺

2.影响因素

① 加水量 加水量(m)与粗油胶质含量(W)有如下关系: • 低温水化(20-30℃) m=(0.5-1)W • 中温水化(60-65℃) m=(2-3)W • 高温水化(85-95℃) m=(3-3.5)W

华中农业大学楚天学院

毛油 过滤 升温 加水水化 静置沉淀

精炼油

过滤

干燥

净油

华中农业大学楚天学院

粮油加工工艺

2.操作要点

① 升温:毛油升温到65℃左右,在此温度下, 水化可获得较高的精炼率。 ② 加水量:主要以油中磷脂含量来定,一般为 油重的8%左右。如果酸价大于6,则需要用密 度为1.107g/cm3-1.124g/cm3的碱液先碱炼后 再水化。 ③ 温度:水温比油温低5-10℃,通常在55℃左 右,搅拌速度在60-70r/min。 ④ 静置2小时,在静置时必须保温。 ⑤ 干燥时油温120℃左右,并用机械搅拌。

第九章 油脂的精炼与深加工技术

华中农业大学楚天学院

本章重点和学习目标

• 毛油中杂质的种类和毛油精炼的目的、意义。 • 毛油脱胶、脱酸的基本原理、基本方法和影响 因素。 • 人造奶油的功能性质、加工工艺及操作要点。 • 影响油脂氢化反应的因素。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

油脂脱酸工艺中影响碱炼的因素查考:中国榨油机网 油脂碱炼是一个相当复杂的过程。

为了选择最适宜的操作条件,获得良好的碱炼效果,现将碱炼时应掌握的一些主要影响因素讨论如下。

1、碱及其用量⑴碱油脂脱酸可供应用的中和剂较多,大多数碱金属的氢氧化物或碳酸盐。

常见的有烧碱(NaOH)、苛性钾(KOH)、氢氧化钙(Ca(OH)2)以及纯碱(Na2CO3)等。

各种碱在碱炼中呈现出不同的工艺效果。

烧碱和苛性钾的碱性强,反应所生成的皂能与油脂较好地分离,脱酸效果好,并且对油脂有较高的脱色能力,但存在皂化中性油的缺点。

尤其是当碱液浓度高时,皂化更甚。

钾皂性软,由于苛性钾价昂,因此,在工业生产上不及烧碱应用广。

市售氢氧化钠有两种工艺制品,一为隔膜法制品,另一为水银电解法制品。

为避免残存水银污染,应尽可能选购隔膜法生产的氢氧化钠。

氢氧化钙的碱性较强,反应所生成的钙皂重,很容易与油分离,来源也很广,但它很容易皂化中性油,脱色能力差;且钙皂不便利用,因此,除非当烧碱无来源时,一般很少用它来脱酸。

纯碱的碱性适宜,具有易与游离脂肪酸中和而不皂化中性油的特点。

但反应过程中所产生的碳酸气,会使皂脚松散而上浮于油面,造成分离时的困难。

此外,它与油中其他杂质的作用很弱,脱色能力差,因此,很少单独应用于工业生产。

一般多与烧碱配合使用,以克服两者单独使用的缺点。

⑵碱的用量碱的用量直接影响碱炼效果。

碱量不足,游离脂肪酸中和不完全,其他杂质也不能被充分作用,皂膜不能很好地絮凝,致使分离困难,碱炼成品油质量差,得率低。

用碱过多,中性油被皂化而引起精炼损耗会增大。

因此,正确掌握用碱量尤为重要。

碱炼时,耗用的总碱量包括两个部分,一是用于中和游离脂肪酸的碱,通常称为理论碱,可通过计算求得。

另一部分则是为了满足工艺要求而额外添加的碱,称之为超量碱。

超量碱需综合平衡诸影响因素,通过小样试验来确定。

①理论碱量。

理论碱量可按粗油的酸值或游离脂肪酸的百分含量进行计算。

当粗油的游离脂肪酸以酸值表示时,则中和所需理论NaOH量为:M NaOH 1GNaOH理=G油× AV ×———— ×———=7.13×10-4×G油× AV(6-5)M KOH1000式中:GNaOH理—氢氧化钠的理论添加量(kg);G油—粗油脂的重量(kg);AV—粗油脂的酸值(mgKOH / g 油);M NaOH—氢氧化钠的分子量,40.0;M KOH—氢氧化钾的分子量,56.1;当粗油的游离脂肪酸以百分含量给出时,则可按公式(6-6)确定理论NaOH量:40.0GNaOH理=G油× FFA% ×————(6-6)M式中:GNaOH理—氢氧化钠的理论添加量(kg);G油—粗油脂的重量(kg);FFA%—粗油脂中游离脂肪酸百分含量;M—脂肪酸的平均分子量;一般取粗油中的主要脂肪酸的平均分子量。

例如,棉籽油的主要脂肪酸为油酸和亚油酸,其平均分子量为281.46,则式(6-6)可导成:GNaOH理=0.1421 ×G油× FFA%(6-7)②超量碱。

碱炼操作中,为了阻止逆向反应弥补理论碱量在分解和凝聚其他杂质、皂化中性油以及被皂膜包容所引起的消耗,需要超出理论碱量而额外增加一些碱量,这部分超加的碱称为超量碱。

超量碱的确定直接影响碱炼效果。

同一批粗油,用同一浓度的碱液碱炼时,所得精炼油的色泽和皂脚中的含油量随超量碱的增加而降低。

中性油被皂化的量随超量碱的增加而增大。

超量碱增大,皂脚絮凝好,沉降分离的速度也会加快。

图6-10示出了超量碱与炼耗之间的关系。

不同油品和不同的精炼工艺,有不同的曲线,可由试验求得。

曲线Ⅲ的最低点示出最合适的超碱量。

图中的数值为全封闭快混合连续碱炼工艺的最适超碱量。

由此可见,超量碱的确定,必须根据粗油品质、精油质量、精炼工艺和损耗等综合进行平衡。

当粗油品质较好(酸值低、胶质少、色泽浅),精炼油色泽要求不严时,超量碱可偏低选择,反之则应选择高些。

连续式的碱炼工艺,油、碱接触时间短,为了加速皂膜絮凝,超量碱一般较间歇式碱炼工艺高。

超量碱的计算有两种方式,对于间歇式碱炼工艺,通常以纯氢氧化钠占粗油量的百分数表示。

选择范围一般为油量的0.05%~0.25%,质量劣变的粗油可控制在0.5%以内。

对于连续式的碱炼工艺,超量碱则以占理论碱的百分数表示。

选择范围一般为10%~50%。

油、碱接触时间长的工艺应偏低选取。

③碱量换算。

一般市售的工业用固体烧碱,因有杂质存在,NaOH含量通常只有94%~98%,故总的用碱量(包括理论碱和超量碱)换算成工业用固体烧碱量时,需考虑NaOH纯度的因素。

当总碱量欲换算成某种浓度的碱溶液时,则可按式(6.3-8)来确定碱液量:GNaOH理+GNaOH超(7.13×10-4 ×AV +B)×G油GNaOH =————————=——————————————(6-8)CC式中:GNaOH—氢氧化钠的总添加量(kg);GNaOH里—氢氧化钠超量碱(kg);GNaOH 超—氢氧化钠的总添加量(kg);G油—粗油脂的重量(kg);AV—粗油脂的酸值(mgKOH / g 油);B—超量碱占油重的百分数;C— NaOH溶液的百分比浓度(W/W)。

油脂工业生产中,大多数企业使用碱溶液时,习惯采用波美度(°Bé)。

各种常用烧碱溶液的重量百分比浓度与波美浓度的关系见表6-8。

表6-8烧碱溶液波美度与比重及其他浓度的关系(15℃)波美度(°Be′)比重(d)百分浓度(%)当量浓度(N)波美度(°Be′)比重(d)百分浓度(%)当量浓度(N)4 1.029 2.50 0.65 19 1.15 13.50 3.896 1.043 3.65 0.95 20 1.161 14.24 4.138 1.059 5.11 0.33 21 1.170 15.06 4.4110 1.075 6.58 1.77 22 1.180 16.00 4.7211 1.083 7.30 1.98 23 1.190 16.91 5.0312 1.091 8.07 2.20 24 1.200 17.81 5.3413 1.099 8.71 2.39 25 1.210 18.71 5.6614 1.107 9.42 2.61 26 1.220 19.65 5.9915 1.116 10.30 2.87 27 12.30 20.60 6.3316 1.125 11.06 3.11 28 1.241 21.55 63.6917 1.134 11.90 3.37 29 1.252 22.50 7.0418 1.143 12.59 3.60 30 1.263 23.50 7.42例:某油脂加工企业,精炼一批酸值为7的毛棉油,超量碱选用0.2%,试求碱炼每吨油所需工业固体碱(纯度为95%)、16°Be′及20°Be′烧碱溶液的重量。

解:GNaOH理=7.13×10-4×G油× AV =7.13×10-4×1000× 7 =5(kg)GNaOH超=0.2%×G油=0.2%× 1000 =2(kg)固体烧碱重量=(5+2)÷95% =7.37(kg)查表6-3,16°Be′及20°Be′烧碱溶液的百分比浓度分别为11.06%和14.24%。

依据式(6-8)则:16°Be′烧碱溶液的重量:GNaOH理+GNaOH超 5 +2GNaOH =————————=——————=63.29(kg)C11.06%20°Be′烧碱溶液的重量:GNaOH理+GNaOH超 5 +2GNaOH =————————=——————=49.09(kg)C14.24%2、碱液浓度⑴碱液浓度的确定原则。

碱炼时碱液浓度的选择,必须满足:①碱滴与游离脂肪酸有较大的接触面积,能保证碱滴在油中有适宜的降速;②有一定的脱色能力;③使油-皂分离操作方便。

适宜的碱液浓度是碱炼获得较好效果的重要因素之一。

碱炼前进行小样试验时,应该用各种浓度不同的碱液作比较试验,以优选最适宜的碱液浓度。

(2)碱液浓度的选择依据。

选择碱液渡的依据如下:①粗油的酸值与脂肪酸组成。

粗油的酸值是决定碱液浓度的最主要的依据。

粗油酸值高的应选用浓碱,酸值低的选用淡碱。

碱炼粗棉油通常采用12~22°Bé碱液。

长碳链饱和脂肪酸皂对油脂的增溶损耗,较之短碳链饱和脂肪酸皂或不饱和长碳链脂肪酸皂大,因此,大豆油、亚麻油、菜籽油和鱼油宜采用较高浓度的碱液,椰子油、棕榈油等则宜采用较低的碱液浓度。

②制油方法。

油脂制取的工艺及工艺条件影响粗油的品质。

在粗油酸值相同的情况下,用碱浓度按制油工艺统计的规律为:浸出>动力榨机压榨>动力榨机预榨>液压机榨>冷榨。

但此规律仅能供作选择碱液浓度时参考,并不能作为确定碱液浓度的依据。

因为粗油的品质还决定于制油工艺条件以及粗油的保质处理。

因此,当考虑制油工艺对碱液浓度选择的影响时,须根据粗油的质量具体分析。

③中性油皂化损失。

当含有游离脂肪酸的粗油与碱液接触时,由于酸碱中和反应比油碱皂化反应速度快,故中性油的皂化损失一般是以碱炼副反应呈现的。

皂化反应的程度决定于油溶性皂量和碱液浓度。

当碱炼的其他操作条件相同时,中性油被皂化的机率随碱液浓度的增高而增加。

④皂脚的稠度。

皂脚的稠度影响分离操作。

稠度过大的皂脚易引起分离机转鼓及出皂口(或精炼罐出皂截门)堵塞。

在总碱量(纯NaOH)给定的情况下,皂脚的稠度随碱液浓度的稀释而降低。

此外,据研究,皂脚包容的中性油,其油珠粒度取决于皂脚中水和中性油的含量,即油珠粒度与皂脚的稠度有密切关系,随着皂脚的稀释,皂脚中包含的油珠粒度将增大。

油珠粒度增大即可提高油珠脱离皂脚的速度,从而有利于皂脚含油量的降低。

⑤皂脚含油损耗。

碱炼时,反应生成的皂膜具有很强的吸收能力,能吸收碱液中的水和反应生成的水。

当采用过稀的碱处理高酸值粗油时,所生成的水皂溶胶,受到的碱析作用弱,皂膜絮凝不好,从而增加了皂脚乳化油的损耗。

甚至会在不恰当的搅拌下形成水/油持久乳化现象,给分离操作增加困难。

皂脚乳化包容中型油一般与碱液浓度呈反比关系。

选择适宜的碱液浓度,才能使皂脚乳化包容的中性油降至最低水平。

⑥操作温度。

温度是酸碱中和反应及油碱皂化反应的动力之一。

由阿仑尼乌斯(Arrhenius)方程:lgK = A – B/T可知,反应速度常数K的对数与绝对温度T的倒数呈直线关系,即反应速度常数随操作温度的升高而增大。