关于抗氢致开裂R-HIC钢板的问答

Q245R(HIC)技术供货条件

实测410-475260-36029.5-3894->30044-71124-147

>36-60标准400-520≥225≥25≥27≥35≤200

实测440-470305-34029.5-3488-24964.5-72143-156

>60-100标准390-510≥205≥24≥27≥35≤200

A.抗氢致裂纹(HIC)试验方法,试验方法任选其中之一

(1)执行NACE TM0284标准,采用A溶液,三个试样平均值为:CLR≤10%;CSR≤3%;CTR≤1%。

(2)执行NACE TM0284标准,采用B溶液,三个试样平均值为:CLR≤10%;CSR≤3%;CTR≤1.5%。

(3)执行GB8650标准,三个试样平均值为:CLR≤5%;CSR≤0.5%;CTR≤1.5%;

Q245R(HIC) Q245R(R-HIC)/ 20R(HIC) Q20R(R-HIC)

力学性能

注:模拟焊后热处理制度:620-635℃*8h

抗氢致开裂性能

性能厚度(mm)Rm

MPaRel

MPaA%-20℃AKV

横向JΨz

%硬度

HB

>8-16标准400-520≥245≥25≥27≥35≤200

实测410-440285-32529-3594-26953.5-75127-140

实测425-485270-31029-34.583-26337-69133-178

钢种执行标准厚度(mm)出现裂纹批次(批)无裂纹批次(批)检验批次(批)

Q245R(HIC)

Q245R(R-HIC)NACETM0284

抗硫化氢腐蚀用钢板技术条件

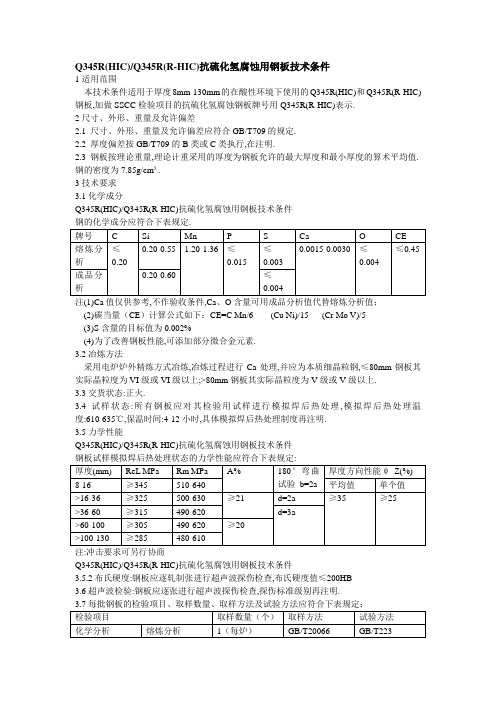

Q345R(HIC)/Q345R(R-HIC)抗硫化氢腐蚀用钢板技术条件1适用范围本技术条件适用于厚度8mm-130mm的在酸性环境下使用的Q345R(HIC)和Q345R(R-HIC)钢板,加做SSCC检验项目的抗硫化氢腐蚀钢板牌号用Q345R(R-HIC)表示.2尺寸、外形、重量及允许偏差2.1 尺寸、外形、重量及允许偏差应符合GB/T709 的规定.2.2 厚度偏差按GB/T709的B类或C类执行,在注明.2.3 钢板按理论重量,理论计重采用的厚度为钢板允许的最大厚度和最小厚度的算术平均值. 钢的密度为7.85g/cm³.3技术要求3.1化学成分Q345R(HIC)/Q345R(R-HIC)抗硫化氢腐蚀用钢板技术条件钢的化学成分应符合下表规定.牌号 C Si Mn P S Ca O CE熔炼分析≤0.200.20-0.55 1.20-1.36 ≤0.015≤0.0030.0015-0.0030 ≤0.004≤0.45成品分析0.20-0.60 ≤0.004注(1)Ca值仅供参考,不作验收条件,Ca、O含量可用成品分析值代替熔炼分析值;(2)碳当量(CE)计算公式如下:CE=C Mn/6 (Cu Ni)/15 (Cr Mo V)/5(3)S含量的目标值为0.002%(4)为了改善钢板性能,可添加部分微合金元素.3.2冶炼方法采用电炉炉外精炼方式冶炼,冶炼过程进行Ca处理,并应为本质细晶粒钢,≤80mm钢板其实际晶粒度为VI级或VI级以上;>80mm钢板其实际晶粒度为V级或V级以上.3.3交货状态:正火.3.4试样状态:所有钢板应对其检验用试样进行模拟焊后热处理,模拟焊后热处理温度:610-635℃,保温时间:4-12小时,具体模拟焊后热处理制度再注明.3.5力学性能Q345R(HIC)/Q345R(R-HIC)抗硫化氢腐蚀用钢板技术条件钢板试样模拟焊后热处理状态的力学性能应符合下表规定:厚度(mm) ReL MPa Rm MPa A% 180°弯曲试验b=2a 厚度方向性能ψZ(%)8-16 ≥345 510-640 平均值单个值>16-36 ≥325 500-630 ≥21 d=2a ≥35 ≥25 >36-60 ≥315 490-620 d=3a>60-100 ≥305 490-620 ≥20>100-130 ≥285 480-610注:冲击要求可另行协商Q345R(HIC)/Q345R(R-HIC)抗硫化氢腐蚀用钢板技术条件3.5.2布氏硬度:钢板应逐轧制张进行超声波探伤检查,布氏硬度值≤200HB3.6超声波检验:钢板应逐张进行超声波探伤检查,探伤标准级别再注明.3.7每批钢板的检验项目、取样数量、取样方法及试验方法应符合下表规定:检验项目取样数量(个)取样方法试验方法化学分析熔炼分析1(每炉)GB/T20066 GB/T223熔炼分析1(逐轧制张)拉伸1(逐轧制张)GB/T2978 GB/T228弯曲1(逐轧制张)GB/T232厚度方向性能3(逐轧制张)GB/T5313 GB/T5313晶粒度1(每炉)YB/T5148-93布氏硬度1(逐轧制张)GB/T231超声波探伤逐张注明HIC试验见附加要求注明*冲击3(逐轧制张)GB/T2975 GB229GB/T2975注明GB/T4338*高温拉伸1(逐轧制张)见附加要求*SSCC试验注明注:带*为可选择项目。

345R(R-HIC)-11月

Q345R(R-HIC)抗氢钢一、Q345R (HIC)适用范围本技术条件适用于在酸性环境下使用的厚度8mm-150mm Q345R(HIC)钢板.为满足用户的不同要求,便于生产管理,针对钢种的S、P要求又分为Ⅰ、Ⅱ、Ⅲ三个级别。

二、Q345R (HIC)牌号说明1.Q345R (HIC)-I指的是钢种级别Q345R,腐蚀试验只做抗氢致开裂检验(HIC),成分要求熔炼分析P≤0.015、S≤0.003;成品分析P≤0.015、S≤0.004。

2尺寸、外形、重量及允许偏差2.1 钢板尺寸、外形、重量及允许偏差应符合GB/T709的规定。

2.2厚度偏差按GB/T709的B类或C类执行,在合同中注明。

2.3钢板按理论重量交货,理论计重采用的厚度为钢板允许的最大厚度和最小厚度的算术平均值。

钢的密度为7.85g/cm3。

三、Q345R (HIC)技术要求:3.1 Q345R (HIC)化学成分钢的化学成分应符合表1、2的规定。

注:(1)Ca值仅供参考,不作验收条件,Ca、O含量可用成品分析值代替熔炼分析值;(2)碳当量(CE)计算公式如下:CE=C+Mn/6+(Cu+Ni)/15+(Cr+Mo+V)/5(3)为了改善钢板性能,可添加部分微合金元素。

表23.2 Q345R (HIC)冶炼方法采用电炉+炉外精炼方式冶炼,冶炼过程进行Ca处理,并应为本质细晶粒钢,其实际晶粒度为5级或5级以上。

3.3 Q345R (HIC)交货状态:正火。

3.4 Q345R (HIC)试样状态所有钢板应对其检验用试样进行模拟焊后热处理,推荐模拟焊后热处理温度:620±10℃,保温时间:8小时,温度400℃以上装出炉,升降温速度≤150℃/h,如与推荐热处理制度不符具体模拟焊后热处理制度在合同中注明。

3.5 Q345R (HIC)力学性能3.5.1钢板试样模拟焊后热处理状态的力学性能应符合下表的规定。

表33.5.2布氏硬度:钢板应逐轧制张进行布氏硬度检验,布氏硬度值≤200HB。

抗硫化氢腐蚀用SA516(HIC)(R-HIC)系列钢板供货技术条件

0.20-0.55 0.20-0.60

1.20-1.36

≥0.020

表1 注:(1)Ca 值仅供参考,不作验收条件,Ca、O 含量可用成品分析值代替熔炼分析值; (2)碳当量(CE)计算公式如下:CE=C+Mn/6+(Cu+Ni)/15+(Cr+Mo+V)/5 (3)为了改善钢板性能,可添加部分微合金元素。 表2

2、牌号说明 Q245R (HIC)-I 指的是钢种级别 Q245R,腐蚀试验只做抗氢致开裂检验(HIC),成分要求熔炼分析 P≤0.015、S≤0.003;成品分析 P≤0.015、S≤ 0.004。 Q245R (R-HIC)-I 指的是钢种级别 Q245R,腐蚀试验做氢致开裂检验(HIC)和硫化物应力腐蚀(SSCC)检验,成分要求熔炼分析 P≤0.015、S≤0.003; 成品分析 P≤0.015、S≤0.004 2 尺寸、外形、重量及允许偏差 2.1 钢板尺寸、外形、重量及允许偏差应符合 GB/T709 的规定。 2.2 厚度偏差按 GB/T709 的 B 类或 C 类执行,在合同中注明。 2.3 钢板按理论重量交货,理论计重采用的厚度为钢板允许的最大厚度和最小厚度的算术平均值。钢的密度为 7.85g/cm3。 3 技术要求 3.1 化学成分 钢的化学成分应符合表 1、2 的规定。

*高温拉伸

1(逐轧制张)

GB/T2975

GB/T4338

合同中注明

*HIC 试验

合同中注明

*SSCC 试验

合同中注明

注:带*为可选择项目 4.5.5 初验性能不合允许复验,复验与判定符合 ASTM A20/A20M 规定。

5、钢板表面质量应符合 ASME SA20/SA20M 的规定。 6、钢板标志及质量证明书应符合 ASME SA20/SA20M 的规定。 附加要求(在用户提出要求并在合同中注明时才予以保证) 1.模拟焊后热处理制度 2.高温拉伸(双方协商) 3.低温冲击(双方协商) 4.钢板抗氢致裂纹(HIC)试验检验规则 A.抗氢致裂纹(HIC)试验方法,试验方法任选其中之一 (1)执行 NACE TM0284 标准,采用 A 溶液,三个试样平均值为:CLR≤10%;CSR≤3%;CTR≤1%。 (2)执行 NACE TM0284 标准,采用 B 溶液,三个试样平均值为:CLR≤10%;CSR≤3%;CTR≤1.5%。 (3)执行 GB8650 标准,采用 A 溶液,三个试样平均值为:CLR≤10%;CSR≤3%;CTR≤1.5%。 (4)执行 GB8650 标准,采用 B 溶液,三个试样平均值为:CLR≤10%;CSR≤3%;CTR≤1.5%。 其中 PH:介质酸碱度;CLR:裂纹长度百分比;CSR:裂纹敏感百分比;CTR:裂纹厚度百分比 B.HIC 试验验收规则 HIC 试验应成批验收,每批由同一炉号、同一厚度、同一热处理制度的钢板组成。厚度不大于 30mm 时,取一组试样,试样尺寸为板厚*20mm*100mm ; 厚度大于 30mm 时,从厚度 1/2 处取一组试样,试样尺寸为 20mm *20mm*100mm。 5.钢板抗硫化物应力腐蚀试验检验规则 A.抗硫化物应力腐蚀(SSCC)试验方法,试验方法任选其中之一 (1)执行 GB4157 标准。 (2)执行 NACE TM0177 标准 B.SSCC 试验验收规则 门槛应力为名义屈服的 80%,SSCC 试验应成批验收,在同一合同号中最大厚度的钢板上任选一批组成,从厚度 1/2 处取一组试样。 抗硫化氢腐蚀用 Q245R(HIC)/Q245R(R-HIC)钢板和 Q345R(HIC)/Q345R(R-HIC)钢板供货技术条件 1、适用范围

HIC材料

临氢15CrMoR、15CrMoR(H)钢板生产技术条件1 适用范围本技术条件适用于中温压力容器受压元件用厚度≤150mm的钢板。

2 引用标准GB 713-20083 尺寸、外形、重量及允许偏差3.1 钢板的尺寸、外形、及允许偏差应符合GB/T 709的规定。

3.2 厚度偏差按GB/T 709的B类或C类执行,在合同中注明。

3.3 钢板按理论重量交货,理论计重采用的厚度为钢板允许的最大厚度和最小厚度的算术平均值。

钢的密度为7.85g/cm3。

4 技术要求4.1 钢板化学成分要求,应符合表1的规定。

表1 化学成分 Wt%成分分析方法CSi MnP SmaxCr Mo熔炼分析0.12~0.180.15~0.400.40~0.70≤0.010≤0.0100.80~1.200.45~0.60产品分析0.10~0.200.13~0.430.37~0.73≤0.012≤0.0100.75~1.250.43~0.62成分分析方法Ni Cu Sb*Sn*As*[H]*熔炼分析≤0.20≤0.20≤0.003≤0.015≤0.016≤2ppm产品分析≤0.20≤0.20≤0.003≤0.015≤0.016≤2ppm注:(1)熔炼分析应按每炉(罐)号取样,产品分析(包括X系数)应按交货张取样。

(2)带“*”号的元素记录分析结果,[H]在保证熔炼分析的前提下,可不进行成品分析。

4.2 冶炼方法:采用电炉+炉外精炼、并经过真空脱气的冶炼工艺。

钢板应为本质细晶粒镇静钢。

4.3 交货状态:钢板以正火(允许加速冷却)+回火状态交货。

项目数值单位室温拉伸 Rm 厚度≤100mm450~590MPa >100~150mm440~580室温拉伸 Rp0.2厚度≤100mm≥295MPa >100~150mm≥255室温拉伸 A≥19%室温拉伸断面收缩率Z ≥45(适用于园拉伸试样)≥40(适用于板拉伸试样)%0℃夏比冲击功(V型缺口)①平均值≥55J高温拉伸屈服强度Rp0.2 ②见备注MPa室温弯曲试验b=2a 180°d=2a 无裂纹注:?进行冲击试验时,应记录侧向膨胀值和纤维状断口百分数供参考。

HCKJ TR 01 抗氢诱导开裂R HIC钢制压力容器制造及验收工程技术条件资料

REV.0 版次山东菏泽华昌钢制压力抗氢诱导开裂(R-HIC)机械科技有限公司容器制造及验收工程技术条件详细设计设计阶段签名日期编制:校对:审核:目录1、范围 .............................................................12、规范性引用文件 ...................................................13、总则 .............................................................24、材料 .............................................................25、制造、检验和验收 (8)6、技术文件和资料 (12)7、油漆、包装和运输 (13)公司标准HCKJ-TR-011、范围本技术条件规定了抗氢诱导开裂(R-HIC)钢制压力容器(以下简称容器)在材料、制造、检验和验收、运输等方面的要求。

本技术条件适用于主体材料为Q245R(R-HIC)、Q345R(R-HIC)钢板和16Mn(R-HIC)锻件的板焊结构和锻焊结构压力容器。

2、规范性引用文件TSG R0004-2009 固定式压力容器安全技术监察规程压力容器 GB150.1~150.4-2011钢铁及合金化学分析方法 GB/T223金属材料 GB/T228 室温拉伸试验方法金属材料GB/T229 夏比摆锤冲击试验方法金属材料GB/T231 布氏硬度试验金属材料弯曲试验方法 GB/T232锅炉和压力容器用钢板GB713一般公差未注公差的线性和角度尺寸的公差 GB/T1804合金结构钢GB/T3077金属抗硫化物应力腐蚀开裂恒负荷拉伸试验方法GB4157金属平均晶粒度测定方法 GB/T6394管线钢和压力容器钢抗氢致开裂评定方法 GB/T8650涂装前钢材表面锈蚀等级和除锈等级 GB/T8923钢中非金属夹杂物含量的测定 GB/T10561 标准评级图显微检验法承压设备焊接工艺评定NB/T47014压力容器焊接规程NB/T47015承压设备产品焊接试件的力学性能检验 NB/T47016压力容器涂覆与运输包装JB/T4711承压设备用碳素钢和低合金钢锻件NB/T47008承压设备无损检测第2JB/T4730.2 部分:射线检测部分:超声检测第3JB/T4730.3 承压设备无损检测承压设备无损检测第JB/T4730.4 4部分:磁粉检测承压设备无损检测第JB/T4730.5 5部分:渗透检测塔式容器 NB/T47041卧式容器 NB/T47042钢制管法兰、垫片、紧固件~HG/T2059220635页13 共页1 第公司标准HCKJ-TR-013、总则容器应按TRG R0004-2009、GB150、图样和本技术条件制造和验收。

Q345R(HIC)钢板抗HIC性能不合格的原因分析及对策

宽厚板WIDE AND HEAVY PLATE第25卷第4期2019年8月Vol. 25,No.4August 2019' 37 •Q345R( HIC)钢板抗HIC 性能不合格的原因分析及对策刘海宽吴小林(江阴兴澄特种钢铁有限公司特板研究所)摘 要 通过低倍检验、金相显微镜、扫描电镜和断口分析等手段,对Q345R(HIC)钢板抗HIC 性能不合格的原因进行研究分析,探讨了压力容器钢板抗HIC 性能的关键影响因素,从改善钢板偏析、夹杂物变性和提 高钢板止裂性能4个方面采取工艺措施,最终提高了 Q345R(HIC )钢板的抗HIC 性能。

关键词Q345R (HIC )影响因素工艺措施Cause Analysis & Countermeasures on Disqualified HICResistance of Q345R(HIC) SteeS PlateLiu Haikuan and Wu Xiaolin(Special Plate Research Institute of Jiangyin Xindchend Specini Steei Works Co. , Ltd.)AbstrrcC By usins macroscopic test,metanooraphic microscope,scannins electron microscope and fracture analy-sis ,researches arc performed cm tie causes of disqualified HIC resistance foe Q345R(HIC) steel plate,the key influes- cins factors of HIC resistance for pressure vessel plate arc discussed , techd(nopicel measures arc takee from three as pects of improvinf plate senrenation,iscUsion moPification and crach arrest,the HIC resistance of Q345R(HIC) steei plate is fisally improven.Keywords Q345R(HIC) ,1110^0昭 factors,TechsoUpical meascreso 前言Q345R( HIC )钢板是在湿硫化氢环境中使用 的主要金属材料,在国内石化行业的油气开采、炼化和储运领域都得到广泛应用。

有关应力腐蚀用R-HIC钢通用技术要求

1、与壳体直接相焊的零部件,其材料应与壳体材料相同,相焊为双面连续焊。

受压元件碳钢材料使用状态均应为正火;受压元件碳钢应控制CE<0.42,钢材化学成分(熔炼分析)要求:S≤0.002%,P≤0.010%,Mn≤1.35(Q245R-1.0)%。

受压元件用钢板应采用Q345R(R-HIC),其性能应满足GB/T713的要求,同时该钢板、锻件每批还应附加抗HIC(氢致开裂)和抗SSCC(硫化物应力腐蚀开裂)性能试验,结果应符合GB/T8650和GB/T4157的要求(溶液A),等级为Ⅰ级。

2、受压元件用钢板,应按NB/T 47013.3逐张进行超声检测,合格级别Ⅰ级。

锻件、35CrMoA螺柱加工前后应逐件进行100%磁粉检测,并符合Ⅰ级要求。

DN80mm 以上接管D类焊接接头应进行100%超声检测,Ⅰ级合格。

3、所有锻件、管件、紧固件均应进行-20℃(钢板进行-30℃)的低温冲击试验,取样方向为横向;合格指标按材料标准。

4、锻件应符合NB/T47008的规定,还应进行内部缺陷的超声检测复验,Ⅰ级合格,锻件级别均为Ⅲ级或按图样规定。

钢管应符合GB/T9948的规定。

5、焊接材料根据母材的化学成分、力学性能、焊接性能,并结合压力容器的结构特点、图样要求及焊接方法综合考虑,通过焊接工艺评定确定合适的焊接材料。

单面施焊的应采用氩弧焊打底,单面焊全熔透结构。

壳体焊接接头表面应与母材表面齐平,不允许保留焊缝余高。

角焊缝应保证与母材圆滑过渡。

所有承压焊接接头的距离不能小于200mm。

6、本设备应进行焊接工艺评定,制备焊接试件。

碳钢材料焊接工艺评定、焊接试件及每一种焊接工艺施焊的产品焊缝(每条纵缝、环缝、接管焊缝和填角焊缝)均应进行硬度测定。

焊接工艺评定及焊接试件上的硬度测定应在横截面上测定(距表面1.5mm处)。

7、封头应采用整板冲压成形,不允许拼接和旋压成形。

8、设备组焊完毕进行整体消除应力热处理。

U型换热管的弯管段及至少包括150mm的直管段应进行消除应力热处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

通常抗氢致开裂HIC(Hydrogen Induced Crack)主要是针对低碳高强度结构钢制压力管线讲的( 现代管线钢属于低碳或超低碳的微合金化钢)。目前国内生产的此类专用钢(抗HIC专用钢)主要材料牌号有:16MnR(HIC),20R(HIC),SA516(HIC)。该类钢的碳当量可用Ce=C+Mn6+(Cr+Mo+V)5+(Ni+Cu)15计算。 质保书中C:0.022,Mn:1.05,Cr:18.20,Ni:8.32材料成分大致符合不锈钢00Cr19Ni10(GBT1220—1992)主要元素成分要求。提供的是00Cr19Ni10或类似材质,应该没有太大问题。

参考资料: 关于提高提高管线钢抗HIC能力的措施 提高管线钢抗HIC能力的措施有成份设计、冶炼控制、连铸工艺、控轧控冷等四个方面。展开来说,主要有三点: 提高钢的线纯净度。采用精料及高效铁水预处理(三脱)及复合炉外精炼,达到S≤0.001%,P≤0.010%,[O]≤20ppm,[H]≤1.3ppm。同时采用Ca处理。②晶粒细化。主要通过微合金化和控轧工艺使晶粒充分细化,提高成分和组织的均匀性。为此,钢水和连铸过程要电磁搅拌;连铸过程采用轻压下技术;多阶段控制轧制及强制加速冷却工艺;Tio处理,使得钢获得优良的显微组织和超细晶粒,最终组织状态是没有带状珠光体的针状铁素体或贝氏体。③昼降低含C量(C≤0.06%),控制Mn含量,并添加Cu和Ni。从炼钢来看,宝钢、武钢、鞍钢、攀钢、太钢等企业能生产不同等级的管线钢种,目前国内能生产X42、X52、X60、X65、X70等,X70目前在试用。管线钢国产化程度大幅度提高,产品质量有了显著的改进,产品的成份控制、强度、韧性、晶粒度、焊接性能等均已接近或达到国外同类产品的水平。

高S原油加工过程中硫腐蚀及防护选材准则 httpbbs.hcbbs.comthread-4029-1-1.html (作者前言):2001年1月,中国石化科技开发部邀请英国壳牌石油公司材料专家霍普金申(音译)在南京就“高S原油加工过程中硫腐蚀及防护选材准则”做了讲座。由于国情不同和国外专家有所保留,这篇资料的有些内容不太全面。我将在写完全文以后把我自己的看法拿出来,请大家指点。 注:问----中石化各公司代表提问 答----霍普金申 问1:精馏塔顶腐蚀的解决方法? 答:1.塔顶选用耐腐蚀材料。2.为了防止原油中的氯离子腐蚀,在原油中加NaOH中和;3.塔顶注入缓蚀剂。 问2:关于茂名石化精馏塔塔盘选用Monel(蒙耐尔)材料,你有什么看法? 答:日本解决的方法是用钛材,价格太高。蒙耐尔[便宜一些。另外可采用脱S的办法。原油中S含量要达到20磅千桶需要脱S。在原油中加碱,要考虑成本。氯离子腐蚀在塔顶加合成胺,有机胺太贵。低温下主要是氯离子副食,S腐蚀反而次要。 问3:谈谈蒸馏塔的腐蚀。 答:塔处于高S高Cl状态,250℃以上Cr5Mo管子有轻度腐蚀,塔顶露点腐蚀严重,321材质发生点腐蚀和开裂,要用Monel400。 问4:焦化装置顶部Cr5Mo管线腐蚀,340度时更严重,如何防腐? 答:炼制委内瑞拉油就用碳钢,炼制墨西哥油就不可以。委内瑞拉原油含S高,但为非活性S,可用CS(cardon steel即碳钢)。中东油含S也高,而且为活性S,用Cr9Mo。 问5:谈谈S腐蚀 答:二硫醚在高温下腐蚀最厉害,中东油含各种形式的S,包括噻吩、硫化氢、R-S-R等,油对CS腐蚀除与S含量有关外,还应了解S是以何种形式存在的,因为各种形式的S腐蚀性不同。 问6:噻吩高温会不会分解? 答:不会。 问7:谈谈减压塔的腐蚀 答:塔底会有S腐蚀,特别是对于含活性S高的中东油,解决炼制中东油的一个办法是用Cr9Mo.有机胺可以形成黏着力很强的膜,起到缓蚀作用,通常的方法是每天测量排气中的硫化氢,每天调节注入胺量。总的讲,加入缓蚀剂只能减缓腐蚀,最好使用合金钢,对于长期加入缓蚀剂,也是很贵的。 问8:储罐、半成品罐等会发生FeS自燃,如何防止? 答:侧壁涂有机锌涂料,可耐温700°F,底部涂聚脂形非导电涂料,可耐温200°F。涂料寿命10年更换1次。 问9:LPG罐如何防腐? 答:无特殊的措施,定期检查裂纹,有硫化氢腐蚀开裂,用涂料没用。 问10:谈谈原油储罐底部的防腐 答:底部有盐腐蚀、沉积物腐蚀及且凸凹不平,采用涂水泥的方法,一般可用8-10年 问11:如何处理油罐底部的沉积物、渣? 答:掩埋 问12:罐底涂料耐温200°F,如何清扫? 答:不用蒸汽,是用水洗。 问13:储罐底部如何防腐? 答:弧形顶部不用防腐,内浮顶罐内浮顶用镀铝。 问14:谈谈加氢裂化反映器的堆焊层裂纹,如何保证奥氏体不锈钢在停工清洗时候的堆焊层免遭腐蚀? 答:硫化铁及连多硫酸对材料有腐蚀,处理不好有腐蚀发生,推荐用2%苏打水来清洗,碱洗时会造成不锈钢腐蚀。清洗时应从顶部到底部清洗,但目前仍无法避免腐蚀。催化剂取出后,用2%苏打水充满反映器,可以开始用2%溶液然后慢慢加到5%,处理后发现残余水的氯离子浓度仍有300ppm,控制清洗过程PH为9可有效防止腐蚀,同时要保证清洗后的溶液PH在7,小于7到4肯定有腐蚀。 问15谈谈蒸馏、常减压塔的塔盘腐蚀 答 首先炼制各种油用410均可。上面三层用Monel比较好。用CS炼制中东油、低硫油均不好,原宥中有环烷酸不适合用410,要用316。常压塔内用410可以炼制各种油,减压塔的闪蒸区需要在炼制环烷酸油时,将410换成316。 问16:茂名石化加氢裂化空冷前换热器腐蚀,有何看法? 答 最好将这台空冷器换成321、合金815、800等,反应器排出物会引起空冷器失效。 问17:如何防止空冷器的失效,如何检查内表面。 答 检查外表面用涡流探伤。将材料换成双相不锈钢,可以同时防止应力腐蚀、硫化氢腐蚀,注意焊接顶端,会用的很好,德国用双相钢2304。 问18:循环氢中硫化氢大于20%腐蚀,分馏系统也存在腐蚀,能否加胺? 答 循环氢脱硫,管材用321。 问19:循环氢脱硫一般在H2S大于多少进行? 答 视工艺而定,用321,H2S大于20%也没问题。 问20:茂名石化装置中S由1%到了2%,目前在分馏塔和分馏炉内(CS)发生了腐蚀,谈谈你的看法,。 答 分馏塔内1%~2%的H2S问题不大,但是分馏炉则不行。 问21:压力容器检测用荧光粉针对H2S、湿H2S环境下检查压力容器检查什么内容,周期如何? 答 湿荧光粉,第一次检查无裂纹可5年每次,如果发现裂纹,则需要频繁检查。 问22:在H2S环境下,用CS材质,H2S浓度一般不超多少? 答 小于50ppm,大于则要检查。 问23:低强度合金钢在H2S环境下的H2S浓度要求? 答 焊后处理得好,可耐浓度高些,主要是检查焊缝,但在H2S环境下不得打硬度,不得动焊缝。 问24:硫回收装置(CS)中产生硫磺,停工时水分多,管子腐蚀,目前材料上没有更好的。只能在停工时尽量降低水的酸值,用N2保护效果不大,你们是怎么办的? 答 降温前把S烧掉。把S从管线中排除,用渗铝钢也不好。 问25:硫磺装置停工用通氨保护如何? 答 可能行,但是用氨吹扫会在管线内生成硫化铵沉积物。 问26:燃料油里含2%的S,露点腐蚀如何防止? 答 HUTTER用来保护烟气露点腐蚀。不停工。 问27:茂名石化露点腐蚀产物在停工时受潮,开工时又发生露点腐蚀,国外如何应对? 答 在停工时马上用NaHCO3清洗来防止,而开车时温度高就不会发生露点腐蚀,一般腐蚀会发生在尾部最低点,省煤器的部位,唯一的办法是不停工,这是设计的问题。 问28:瓦斯气柜如何防腐? 答 用聚脂涂料,环氧树脂。 问29:制氢装置炉管如何检测寿命? 答 严格在设计的温度下运行,不可频繁开停工,这样可保证运行100000小时,建议用更好的管子,耐温高,转化率也高。H39W。 问30:谈谈焦化装置的用材。 答 用2 14Cr-Mo钢,有的用1%Cr大部分人希望用1%Cr。进焦碳塔的管线用CS,从炉子出来的管线用Cr9Mo,茂名石化用CS出现裂纹是正常的,国外50年前就不用了。焦碳—精馏塔用Cr9Mo,防止在温度波动时热循环造成的拉应力腐蚀。 精馏塔的热油管线用Cr9Mo、Cr5Mo。Cr9Mo700~800°F。冷油管线用CS,300~400°F。焦碳塔的出料腐蚀轻微,因为S以气体形式去了汽提。精馏塔的出料腐蚀严重,含S高,但是不足以产生H2S应力腐蚀,因设计温度为600~700°F。H2S应力腐蚀有一个临界温度,Cr9Mo、Cr5Mo在500~600°F以上,CS在500~600°F以下。 国外设计的精馏塔材质上部用CS,下部用316,塔盘用不锈钢,不用410(有环烷酸)。 Cr9Mo、Cr5Mo使用在焦碳塔—精馏塔的各段,Cr5Mo可用在低温区,而Cr9Mo可用在高温波动区,Cr9Mo的设计是保守设计。 环烷酸在焦碳塔被大部分除去,塔底物去精馏塔用不锈钢。焦化系统的H2S腐蚀注入有机胺,低温处用镇静钢,用CS容易开裂。 Cr9Mo、Cr5Mo的管线其相应的泵阀也应用Cr9Mo、Cr5Mo。 问31:腐蚀调查检验的方法? 答 API、NACE都有规范,最重要的是设备,超声测厚仪。配管检测时用超声波,一般304的管子,蒸汽、水、空气线不查,350°F的油线、冷凝水查。 检查管线时对、管线要排污绘制简图,再标记T型区等需要检测的点,标出后送检测。用超声波检测厚度时弯管要做15个点。炼制含S、环烷酸原宥有经常检测的必要。 一般在线用超声波检查壁厚,小管线用X射线,管道内壁点腐蚀用涡流检查,换热器用探针。 问32:在高温段如何使用超声检测仪?