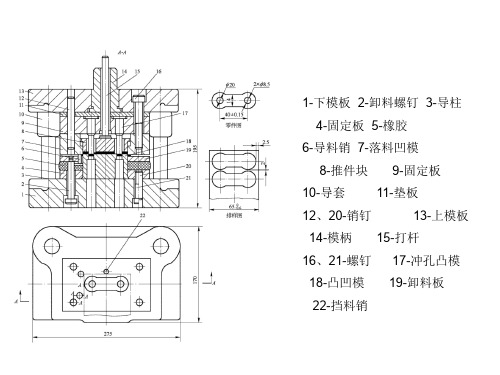

模具宏观结构图

模具组装图

1-下模板 2-卸料螺钉 3-导柱

4-固定板 5-橡胶

6-导料销 7-落料凹模

8-推件块 9-固定板

10-导套 11-垫板

12、20-销钉

13-上模板

14-模柄 15-打杆

16、21-螺钉 17-冲孔凸模

18-凸凹模 19-卸料板

22-挡料销

1、9-定位板 2、3、4-小凸模 5-冲击块 7-小压板 8-大压板 10-侧压块

1-下模座 2、5-导套 3-凹模 4—导柱 6-弹压卸料板 7-凸模 8—托板 9-凸模护套 10-扇形块 11-扇形块固定板 12-凸模固定板 13-垫板 14-弹簧 15-阶梯螺钉 16-上模座 17-模柄

1-打杆 2-模柄 3-推板 4-推杆 5-卸料螺钉 6-凸凹模 7-卸料板 8-落料凹模 9-顶件块 10-带肩顶杆 11-冲孔凸模 12-挡料销 13-导料销

1-下模座 2-导柱 3、20-弹簧 4-卸料板 5-活动挡料销 6-导套 7-上模座 8-凸模固定板 9-推件块 10-连接推杆 11-推板 12-打杆 13-模柄 14、16-冲孔凸模 15-垫板 17-落料凹模 18-凸凹模 19-固定板 21-卸料螺钉 22-导料销

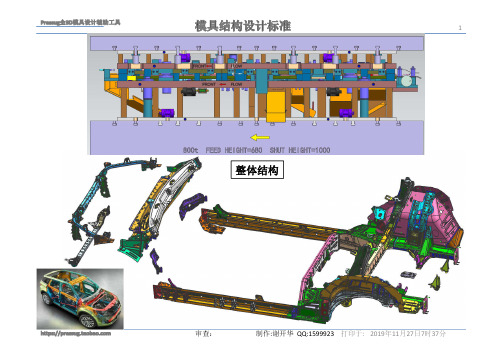

全3D模具结构设计标准(附图讲解)

整体结构01.上托板上下模码模槽宽按客户冲床标准取值,常用32mm/38mm/49mm码模范围100*100或以上,边到圆心50或以上所有正锁的氮气,等高,冲头等螺丝头,等高套筒,上托板要有贯通孔。

模具要有吊模块侧面要有起吊牙,模具1米以内用M20,1米~2米用M24,2米以上用M30起吊块托板要锣仿形缺口02.上垫脚垫脚正面要有吊牙,可共用锁模的牙垫脚太高时,需考虑从模座倒锁码模垫垫脚用M20螺丝其他可用M16所有氮气块,导柱让位,冲头螺丝过孔,尽量避开加工垫脚码模垫脚要有销钉固定。

成形和整形位置必需要有垫脚支撑所有垫脚要防呆对于成型处的氮气固定板,必须要与垫脚一样高,要打死03.上模座垫脚的销针,需止付螺丝防掉所有外限位柱,要有上垫脚顶死,直径50~100尽量大安全区域垫脚要顶死用于机台上修模放支撑柱。

上模座锁到垫脚的螺丝不能够有零件挡住侧面要有起吊牙,模具1米以内用M20,1米~2米用M24,2米以上用M30,板厚100以上用M36模具起吊牙位置要尽量分中,并且不干涉到上垫脚大模座所有打死块,限位柱,要铣准深底平04.上垫板/上夹板上夹板的螺丝边钉要用%10或以上,尽可能用M12,螺丝也要防呆。

螺丝深度+3mm放弹簧垫。

每块上夹板边钉错开5MM以上防呆。

边钉要有防掉止付螺丝。

上垫板做到12-15mm左右成型公座子用键定位,所有键开明键无侧向力的座子可以用销钉定位切边冲与圆冲夹板夹持厚度为冲公长度1/3,通常为30MM厚。

对于圆冲头可以考虑夹持超过一半夹板切边的地方不打死,可以磨掉1.0mm,成型处要打死05.切边冲头有侧向力的必须要有靠刀顶针的止付螺丝尽量不要冲头磨减力角斜度,段差1~2倍料厚。

冲头切入下模刀口6~8mm切入太少会造成废料堵在刀口超3片画冲头补强优先考虑方便线割和研磨,没办法才可选用CNC或电火花所有切边冲头要做顶废料针。

切边冲头孔边到外形边8~10mm或以上,如果做不到就要做补强上锁螺丝或冲头上攻牙锁.跟固定螺丝共用。

常见双分型面注射模典型结构

常见双分型面注射模典型结构1.弹簧式双分型面注射模弹簧式双分型面注射模是利用弹簧机构控制双分型面注射模分型面的打开顺序。

图2-5为弹簧分型拉板定距式双分型面注射模,图4-2为弹簧分型拉杆定距式双分型面注射模。

双分型面注射模的定距分型机构有多种不同的结构形式,图4-11所示为弹簧—滚柱式定距分型机构,拉杆5插入支座1,弹簧3推动滚柱4将拉杆5卡住。

开模时,拉杆5在弹簧3、滚柱4的作用下,使B分型面暂不分型,A分型面进行第一次分型。

在定距螺钉8的作用下,A分型面分型结束。

模具继续打开,在开模力的作用下,拉杆5从滚柱4中强行脱开,B分型面开始第二次分型。

弹簧—滚柱式机构直接安装于模具外侧,结构简单,适用性强。

图4-11弹簧-滚柱式定距分型机构(一)1—支座 2—弹簧座 3—弹簧 4—滚柱 5—拉杆 6—定模座板 7—定模板 8—定距螺钉 9—动模板图4-12所示为弹簧—滚柱式定距分型机构的另一种形式,拉杆1固定在拉杆固定座,插入支座2,弹簧8推动滚柱5将拉杆1卡住。

开模时,拉杆1在弹簧8、滚柱5的作用下,使B分型面暂不分型,A分型面进行第一次分型。

在定距螺钉9的作用下,A分型面分型结束。

模具继续打开,在开模力的作用下,拉杆1从滚柱5中强行脱开,B分型面开始第二次分型。

图4-12 弹簧-滚柱式定距分型机构(二)1—拉杆 2—支座 3—拉杆固定座 4—定模座板 5—滚柱 6—定模板 7—动模板 8—弹簧 9—定距螺钉图4-13所示为弹簧—摆钩式定距分型机构,该机构利用摆钩与拉杆的锁紧力增大开模力,以控制分型面的打开顺序。

开模时,摆钩2在弹簧3的作用下钩住拉杆1,因此确保模具进行第一次分型。

随后在模具定距拉杆的作用下,拉杆l强行使摆钩2转动,拉杆1从摆钩2中脱出,模具进行第二次分型。

弹簧3对摆钩2的压力可调节螺钉4控制。

此种机构直接安装于模具外侧,适用性广。

图4-13弹簧-摆钩式定距分型机构1—拉杆 2—摆钩 3—弹簧 4—螺钉 5—支架2.摆钩式双分型面注射模摆钩式双分型面注射模是利用摆钩机构控制分型面的打开顺利。

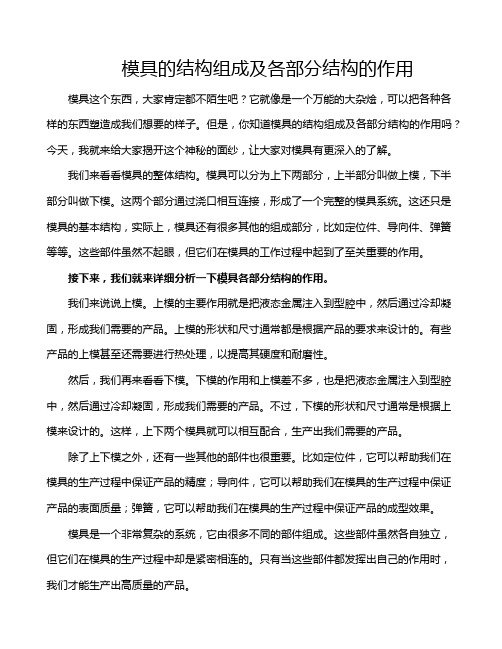

模具的结构组成及各部分结构的作用

模具的结构组成及各部分结构的作用模具这个东西,大家肯定都不陌生吧?它就像是一个万能的大杂烩,可以把各种各样的东西塑造成我们想要的样子。

但是,你知道模具的结构组成及各部分结构的作用吗?今天,我就来给大家揭开这个神秘的面纱,让大家对模具有更深入的了解。

我们来看看模具的整体结构。

模具可以分为上下两部分,上半部分叫做上模,下半部分叫做下模。

这两个部分通过浇口相互连接,形成了一个完整的模具系统。

这还只是模具的基本结构,实际上,模具还有很多其他的组成部分,比如定位件、导向件、弹簧等等。

这些部件虽然不起眼,但它们在模具的工作过程中起到了至关重要的作用。

接下来,我们就来详细分析一下模具各部分结构的作用。

我们来说说上模。

上模的主要作用就是把液态金属注入到型腔中,然后通过冷却凝固,形成我们需要的产品。

上模的形状和尺寸通常都是根据产品的要求来设计的。

有些产品的上模甚至还需要进行热处理,以提高其硬度和耐磨性。

然后,我们再来看看下模。

下模的作用和上模差不多,也是把液态金属注入到型腔中,然后通过冷却凝固,形成我们需要的产品。

不过,下模的形状和尺寸通常是根据上模来设计的。

这样,上下两个模具就可以相互配合,生产出我们需要的产品。

除了上下模之外,还有一些其他的部件也很重要。

比如定位件,它可以帮助我们在模具的生产过程中保证产品的精度;导向件,它可以帮助我们在模具的生产过程中保证产品的表面质量;弹簧,它可以帮助我们在模具的生产过程中保证产品的成型效果。

模具是一个非常复杂的系统,它由很多不同的部件组成。

这些部件虽然各自独立,但它们在模具的生产过程中却是紧密相连的。

只有当这些部件都发挥出自己的作用时,我们才能生产出高质量的产品。

好了,今天的文章就到这里了。

希望通过这篇文章,大家对模具有了更深入的了解。

下次再见啦!。

(完整版)塑料模具模架结构标准及参考图例

168塑料模具零部件结构标准及参考图例第7章注射模零部件结构尺寸及技术要求 7.1 塑料注射模模架GB/T12555-2006《塑料注射模模架》代替GB/T12555.1-1990《塑料注射模大型模架》和GB/T12556.1-1990《塑料注射模中小型模架》。

GB/T12555-2006《塑料注射模模架》标准规定了塑料注射模模架的组合形式、尺寸标记,适用于塑料注射模模架。

7.1.1 模架组成零件的名称塑料注射模模架按其在模具的应用方式,可分为直浇口与点浇口两种形式,其组成零件的名称分别见图7-1和图7-2。

图7-1 直浇口模架组成零件的名称 图7-2 点浇口模架组成零件的名称1-动模座板;2-内六角螺钉;3-内六角螺钉; 1-动模座板;2-内六角螺钉;3-内六角螺钉;4-弹簧垫圈; 4-垫块;5-支承板;6-动模板;7-推件板; 5-挡环;6-垫块;7-带头导柱;8-支承板;9-动模板; 8-定模板;9-内六角螺钉;10-定模痤板; 10-推件板; 11-带头导套;12-定模板; 13-直导套;11-带头导套;12-导柱;13-直导套; 14-推料板;15-定模痤板;16-带头导套;17-导柱;18-直导套;14-复位杆;15-推杆固定板;16推板 19-复位杆;20-内六角螺钉;21-推杆固定板;22-推板7.1.2 模架的组合形式塑料注射模架按结构特征可分为36种主要结构,,其中直浇口模架12种、点浇口模架16种和简化点浇口模架8种。

1.直浇口模架直浇口模架12种、其中直浇口基本型有4种、直身基本型有4种、直身无定模座板型有4种。

直浇口基本型又分为A 型、B 型、C 型和D 型。

A 型:定模二模板,动模二模板。

B 型:定模二模板,动模二模板,加装推件板。

C 型:定模二模板,动模一模板。

D 型:定模二模板,动模一模板,加装推件板。

直身基本型分为ZA 型、ZB 型、ZC 型和ZD 型;直身无定模板座板型分为ZAZ 型、ZBZ 型、ZCZ 和ZDZ 型。

塑料模具课件-热流道模具图

图Байду номын сангаас-18塑料层绝热的延伸式喷嘴

1- 注射机料筒 2-延伸式喷嘴 3-加热圈 4-浇口衬套 5-定模 6-型芯

图3-19空气绝热的延伸式喷嘴

1-加热圈 2-延伸式喷嘴 3-定模底板 4-浇口衬套 5-定模型 腔板 6-型芯 7-脱模板 8-型芯冷却管 9-型芯固定板

图3-20喷嘴端面构成型腔的延伸式喷嘴

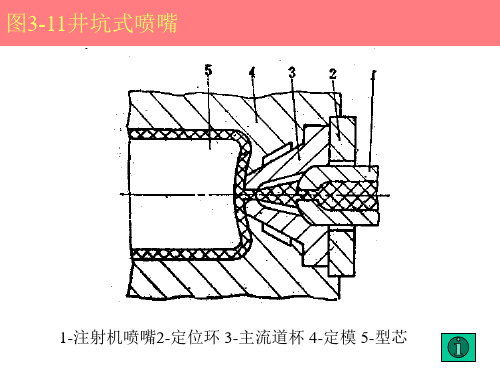

图3-11井坑式喷嘴

1-注射机喷嘴2-定位环 3-主流道杯 4-定模 5-型芯

图3-12主流道杯的尺寸

图3-13改进的井坑式喷嘴

1-定位环 2-主流道杯 3-注射机喷嘴 4-型芯 5-压缩弹簧 6-定模

图3-14多型腔绝热流道模具

1-定模底板 2-流道 板 3-浇口衬套 4-定 模型腔板 5-型芯 6绝热层

图3-34喷嘴内加热阀式浇口热流道模具

1-动模 2-塑件 3-冷却孔道 4-喷嘴头 5-温度计插孔 6-管式加热 器 7-针形阀 8-定模 9-热流道板 10-压盖 11-滑动板 12-滑动压杆

图3-35全部内加热的热流道模具

1、5、9-管式加热器 2-分流道鱼雷体 3-流道板 4-喷嘴鱼雷体 6定模板 7-定位环 8-主流道衬套 10-主流道鱼雷体 11-浇口板 12喷嘴 13-型芯 14 型腔板

图3-24多型腔主流道浇口热流道模具

图3-25多型腔针点浇口热流道模具

图3-26多型腔针点浇口热流道模具

1-定位环 2-主流道衬套 3-石棉垫圈 4-支撑柱 5-热流道板 6-热电 偶测温孔 7-热流道喷嘴 8-浇口衬套 9-滑动压环 10-动模板 11-定 模板 12-加热器 13-压紧螺钉 14-堵头 15-定模底板 16-定位螺钉

图3-17带加热探针的绝热流道模具

塑料注射(注塑)模具结构图解

PRODUCT

成品

EJ.PIN SKD61

顶针

热处理HRC52~55

RETURN PIN

SUJ2

回位销

热处理HRC48~52表面研磨

LEADER BUSHING SUJ2

导套

热处理HRC48~52表面研磨

LOCATING BLOCK(MALE) SKD61

定位块下

热处理HRC52

ANGULAR EJ.PIN SKD61/S136

塑料注射模具零件常用材料表

注 散热不易区域可以使用铍铜

若客户有特别要求以客户要求为准

ANGULAR CAMS

拔块

SKD61 热处理

RETAINER BLOCK

DF2

压板

热处理

LEADER PIN SUJ2

导柱

热处理表面研磨

WEAR BLOCK PDS-3 表面氮化; SK3熱處理HRC45~48

耐磨块 青铜+石墨(全硬模) ;

斜顶

热处理

表面氮化

青铜

热处理

表面氮化

热处理

表面氮化

热处理

GUIDE BLOCK

引导块 斜顶座ANGULAR EJ.PIN BLOCK 耐磨块WEAR BLOCK

SUPPORT BLOCK S55C

模脚 方铁

S55C

下固定板

BUTTOM CLAMPING F塊DAC 表面氮化

整体式大滑P塊20(718H), NAK80 滑块座PDS-3 表面氮化 滑块入子NAK80,S136(透明产品);

P20,--咬花(不透明) FDAC,H13,(VIKING大陆没有)--易断(不透明)

CORE INSERT

【经典】一张模具动态图,揭示一个模具原理

【经典】⼀张模具动态图,揭⽰⼀个模具原理

1.热流道系统

2.斜顶内倒勾机构

3.套筒顶出机构

4.滑块外倒勾机构

5.内螺纹⾃动旋出脱模机构

6.三板模具、针点进胶,套筒顶出机构

7.侧壁潜伏式进胶机构

8.埋⼊件射出机构

9.顶针潜伏式进胶机构

10.Hub倒勾机构

11.射出成形机⼯作流程

12. 卡勾机构组合图

13. 爆炸式机构

14. 滑块斜顶脱螺纹机构组合模具

15. 螺纹强脱模具图

16. 爆炸式加推板成型模具图

17. 齿条脱螺纹机构模具图

18. 马达脱螺纹模具图

19. 侧⾯螺纹,马达脱机构图

20. 利⽤开合模脱侧螺纹机构模具:

21. 哈夫式脱螺纹加推板机构顶出模具

22.其他复杂模具结构图。

塑料模具结构与原理

塑料模具结构与原理塑料在当今这个社会无处不见,它在人们的生活中成了不可缺少的角色。

当然塑料模具的市场和前景同样是无可限量的!下面是我从事塑料模具的工作经验之谈,希望你能领悟一二。

在下面的介绍中,我都是用最通俗易懂的讲法来解释。

我们一起来了解塑料模具吧!模具结构---实例剖析----设计程序-----模架(塑料模具)这一部分我们主要讲解塑料模具的通用结构和模具的构成以及设计时的要点。

一模具结构上面是模具架的三视图和立体图.定模座板(面板):上夹板,面板等。

它的作用是将前模固定在上面。

流道板(水口板):刮板,水口板等。

它的作用就是在开模时把流道中的料去除。

定模固定板:A板等。

它的主要作用是和B板一起成型产品。

推板:脱料板等。

它的主要作用是在开模时将产品从模具中脱出。

动模固定板:B板等。

它的主要作用是和A板一起成型产品。

垫板:它的作用是加强A板的强度和固定A板上的一些零件。

垫块:模脚,方铁等。

它的作用是让顶板有足够的活动空间。

顶板:它的主要作用是固定顶针并在开模时通过注射机的顶杆推动顶针。

动模座板:下夹板,底板等。

它的主要作用是将后模固定在上面。

导柱和导套:它们的主要作用是起导向作用,使前后模可以顺利完成所有的动作。

顶针:它的主要作用是在开模时将产品从推出。

塑料模具到底是怎样工作的呢?我们先看下面的图片。

模具动作示意图注射机通过绿色部分(喷嘴)箭头1的方向向模具注射塑料。

于是红色部分就充满了塑料,也就是成了产品的样子。

(红色部分在注射机没有注射塑料之前是空的,也就是模具的型腔)。

图中红色部分就是我们常说的产品。

当经过注射,加压,保压,冷却后,模具沿着箭头2和3分开,当分到一定距离时,蓝色部分(推杆)沿箭头4的方向,将塑料产品顶出模具型腔。

这就是塑料模具的基本工作原理。

用一句话讲就是将加热成流动的塑料注入我们做好的模具中,让塑料变成我们所要求的形状,并把它从模具中取出的过程。

注塑机进胶过程这是塑料模具的另一个分支,也是必须知道的.对设计模具特别是对模具的装夹工作很有好处.注塑机进胶过程如下图料从料斗中向注塑机内部流动,这些料在注塑前有的要烘,就是去水份;有的不用烘.流到注塑机内部后经过注塑机螺杆把料压向模具内部,同时料也被分段加热到流动状态.料进入模具后进行保压,冷却,顶出,完成整个动作过程.二. 实例剖析模具常见结构形式此图是上下模仁合在一起的样子。

图解说明塑胶模具的结构组成完整版

图解说明塑胶模具的结构组成HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】模具采购必备基础知识之二:塑胶模具的结构组成图解说明:模具注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。

具体原理指:将受热融化的塑胶原材料由注塑机螺杆推进高压射入塑胶模具的模腔,经冷却固化后,得到塑胶成形产品。

塑胶模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。

在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。

塑胶模具的结构虽然由于塑胶品种和性能、塑胶制品的形状和结构以及注射机的类型等不同而可能千变万化,但是基本结构是一致的。

一、塑胶模具结构按功能分,主要由:浇注系统、调温系统、成型零件系统、排气系统、导向系统、顶出系统等组成。

其中浇注系统和成型零件是与塑料直接接触部分,并随塑料和制品而变化,是塑模中最复杂,变化最大,要求加工光洁度和精度最高的部分。

1.浇注系统:是指塑料从射嘴进入型腔前的流道部分,包括主流道、冷料穴、分流道和浇口等。

2.成型零件系统:是指构成制品形状的各种零件组合,包括动模、定模和型腔(凹模)、型芯(凸模)、成型杆等组成。

型芯形成制品的内表面,型腔(凹模)形成制品的外表面形状。

合模后型芯和型腔便构成了模具的型腔。

按工艺和制造要求,有时型芯和凹模由若干拼块组合而成,有时做成整体,仅在易损坏、难加工的部位采用镶件。

3.调温系统:为了满足注射工艺对模具温度的要求,需要有调温系统对模具的温度进行调节。

对于热塑性塑料用注塑模,主要是设计冷却系统使模具冷却(也可对模具进行加热)。

模具冷却的常用办法是在模具内开设冷却水通道,利用循环流动的冷却水带走模具的热量;模具的加热除可利用冷却水通热水或热油外,还可在模具内部和周围安装电加热元件。

4.排气系统:是为了将注射成型过程中型腔内的空气及塑胶融化所产生的气体排除到模具外而设立,排气不畅时制品表面会形成气痕(气纹)、烧焦等不良;塑胶模具的排气系统通常是在模具中开设的一种槽形出气口,用以排出原有型腔空气的及熔料带入的气体。