变频齿轮传动系统的动力学分析

齿轮副扭转振动分析模型1

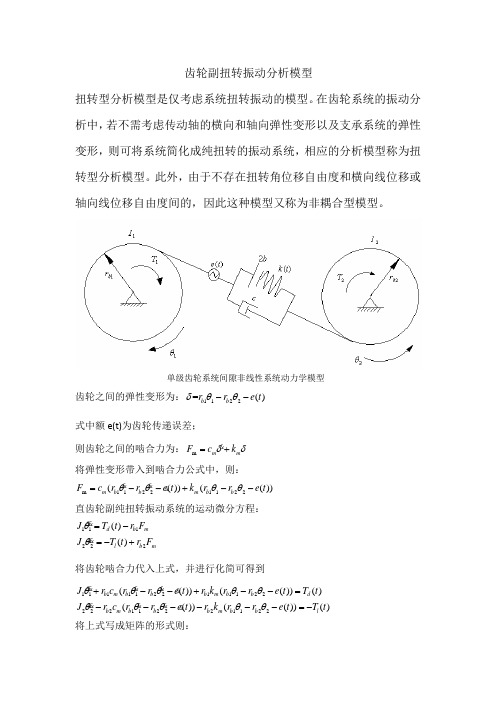

齿轮副扭转振动分析模型扭转型分析模型是仅考虑系统扭转振动的模型。

在齿轮系统的振动分析中,若不需考虑传动轴的横向和轴向弹性变形以及支承系统的弹性变形,则可将系统简化成纯扭转的振动系统,相应的分析模型称为扭转型分析模型。

此外,由于不存在扭转角位移自由度和横向线位移或轴向线位移自由度间的,因此这种模型又称为非耦合型模型。

单级齿轮系统间隙非线性系统动力学模型齿轮之间的弹性变形为:1122=()b b r r e t δθθ--式中额e(t)为齿轮传递误差; 则齿轮之间的啮合力为:m m m F c k δδ=+将弹性变形带入到啮合力公式中,则:m 11221122(())(())m b b m b b F c r r e t k r r e t θθθθ=--+--直齿轮副纯扭转振动系统的运动微分方程:111222()()d b m l b mJ T t r F J T t r F θθ=-=-+将齿轮啮合力代入上式,并进行化简可得到111112211122222112221122(())(())()(())(())()b m b b b m b b d b m b b b m b b l J rc r r e t r k r r e t T t J r c r r e t r k r r e t T t θθθθθθθθθθ+--+--=------=-将上式写成矩阵的形式则:1212122122b b mb m b b m b m rc r r c r r c r c θθ⎛⎫-⎛⎫⎪ ⎪ ⎪-⎝⎭⎝⎭+2111222122b mb b m b b m b m r k r r k r r k r k θθ⎛⎫-⎛⎫⎪ ⎪-⎝⎭⎝⎭=()()()()()()1122b d m b m L b m b m T t r c e t r k e t T t r c e t r k e t ⎛++⎫⎪ ⎪---⎝⎭故由上述矩阵可得质量矩阵()m = 1200J J ⎡⎤⎢⎥⎣⎦,阻尼矩阵(c )= 12122122b b mb m b b m b m rc r r c r r c r c ⎛⎫- ⎪ ⎪-⎝⎭刚度矩阵(k )= 21122122b mb b m b b m b m r k r r k r r k r k ⎛⎫-⎪-⎝⎭系统各阶振型图-1-0.500.51112200J J θθ⎡⎤⎡⎤+⎢⎥⎢⎥⎣⎦⎣⎦。

机构及机械传动系统的非线性动力学研究综述

引言

机构及机械传动系统在各种工程领域中具有广泛的应用,如机械制造、航空 航天、交通运输等。在机构及机械传动系统的设计和应用过程中,对其动力学行 为的研究至关重要。随着科学技术的发展,对机构及机械传动系统的动力学要求 越来越高,涉及的问题也越来越复杂。因此,对机构及机械传动系统的非线性动 力学进行研究,具有重要意义和实际应用价值。

2、机械系统的稳定性分析

非线性动力学理论在机械系统的稳定性分析方面也有了很大的发展。稳定性 是机械系统的重要性能指标,对于保证机械系统的安全性和稳定性至关重要。非 线性动力学理论通过分析系统的动态行为,可以预测机械系统在各种工况下的稳 定性,从而为改进设计提供依据。

3、机械系统的混沌控制

混沌控制是非线性动力学的一个重要分支,其在机械系统中的应用也取得了 重要进展。混沌控制的主要目的是通过控制系统的输入,抑制或利用混沌现象, 使系统达到预期的行为。在机械系统中,混沌控制对于提高系统的稳定性和可靠 性、优化系统的动态性能具有重要意义。

成果与不足

通过非线性动力学分析和振动控制实验研究,本次演示取得以下成果:

1、建立了齿轮传动系统的数学模型,为非线性动力学分析提供了基础;

2、运用描述函数法和摄动法对齿轮传动系统进行了有效的理论分析,揭示 了其非线性行为的内在机制;

3、采用自适应模糊神经网络方法实现了齿轮传动系统振动的有效控制;

理论进展

1、机械系统的建模和仿真

非线性动力学理论在机械系统的建模和仿真方面取得了重要进展。复杂机械 系统通常由大量零部件组成,其运动行为受到各种因素影响。通过非线性动力学 理论,可以将机械系统视为一个整体,考虑其所有组成部分和外界环境的影响, 建立更为精确的数学模型,并进行数值仿真。这些仿真结果对于预测机械系统的 性能、优化设计方案具有重要意义。

单级齿轮传动系统非线性动力学特性分析

Ab ta t s r c :Th o l e rd n mi d l o p rg a arwi ig ed g e ffe d m se t b ih d en n i a y a cmo e ras u e rp i t sn l e r eo r e o wa sa l e n f h s wh r h o t a ka h i - a yn t f e sa dc mp e e sv e rn ro r o r h n iey eei t et o h b c ls ,t n mev r igs i n s n o r h n ieg a i ge r rweec mp e e sv l f

轮 系统 动力 学模 型 , 究 齿 轮 系统 存在 的次 谐 响应 研

影 响. 齿轮 系统 具有 转速 较高 、 系统 复杂 和建模 困难 等特点 , 中非 线性 因素众 多 , 其 使得其 求解 变得 非 常 困难 , 如果 再考 虑齿 轮 系统可 能存 在各 种故 障 , 模 则 型更 为复 杂[. 究 内容 近 年 来 开 始逐 渐 考 虑 齿 轮 6研 ]

v ra l t pRu g - u t tg a inm e h d a ibe se n eK ta i e r t t o .Th y a i c a a trsiso h y t m sa ay e o n o ed n m c h r ce itc ft es se wa n lz d fr

Pon a 6ma p n n u irs e ta Th e u ts o d t a h a u ft et o h sd la a c ud ic r p ig a dFo re p cr. ers l h we h tt ev l eo h o t ie ce r n ewo l

[37] 故障参数下齿轮系统非线性动力学行为

![[37] 故障参数下齿轮系统非线性动力学行为](https://img.taocdn.com/s3/m/8e79d86527284b73f242506c.png)

故障参数下齿轮系统非线性动力学行为王彦刚, 郑海起, 杨通强, 关贞珍, 杨 杰(军械工程学院火炮工程系 石家庄,050003)摘要 为分析齿轮系统在故障条件下的非线性动力学变化机理,对不同故障参数下非线性齿轮系统的动力学行为进行了研究;建立了单齿冲击、单齿刚度、单齿磨损及全齿磨损的非线性动力学模型,采用齿轮混沌振子方法对其进行了分析;探讨了上述4种故障激励产生后齿轮系统吸引子的变化。

研究表明,利用齿轮混沌振子能够较好地区分故障信号的大小,为更好地进行故障诊断提供了理论支持,也为旋转机械的故障诊断提供了一种新方法。

关键词 齿轮 故障诊断 非线性 分岔中图分类号 T H113引 言齿轮作为一种最常用的传动机构,高速工作时,特别是在含微弱故障时,其动态性能的好坏对机械设备的工作可靠性影响很大。

近几年来,国内外学者对考虑齿侧间隙和轮齿啮合刚度变化等非线性因素的齿轮系统动力学问题进行了深入的研究,并应用于齿轮系统振动控制,取得了良好的效果。

但在以往的齿轮系统非线性动力学研究中,过多的研究是针对正常状态下的齿轮系统动力学特性[1-3],而忽视了含故障状态下齿轮系统动力学行为的研究。

Parey等人[4-5]在研究带有缺陷的齿轮系统动力学时,建立了含各种故障的齿轮动力学模型并进行了响应信号分析。

朱艳芬[6]研究了含故障齿轮系统的幅频特性,认为脉冲故障在低频时影响较大,上述研究中都没有涉及到齿轮系统的故障参数的动力学特性分析。

陈予恕[7]在研究机械故障诊断的非线性动力学时认为,对可建模系统,基于分岔理论的故障机理分析,可对某些疑难振动故障的机理、控制和预测提供指导。

本文在分析非线性齿轮系统连续匀加速状态下的分岔特性基础上,参考混沌控制中的微扰理论,分别研究了单齿冲击、单齿刚度、单齿磨损及全齿磨损4种故障激励类型产生后对齿轮系统动力学行为的影响。

1 含故障参数的齿轮系统非线性动力学模型 对于单级齿轮系统,考虑齿轮传动系统的齿侧间隙以及时变啮合刚度和内外部激励等因素的影响,其非线性齿轮系统无量纲动力学模型为[8-10] x¨(t)+2a x(t)+k(t)f(x(t))=F(t)F(t)=F m+F ah k2eh sin(k eh t+O h)(1)其中:a,k eh,F m,F ah,k(t)和f(x(t))分别为粘弹性阻尼、内部激励基频、平均载荷、内部激励幅值、啮合刚度和啮合力。

齿轮传动系统设计分析制造专用软件MASTA介绍

齿轮传动系统设计分析制造专用软件MASTA介绍齿轮传动系统设计分析制造专用软件MASTA介绍1.概述MASTA是传动系统选配、设计/开发、制造一体化大型专用软件系统。

MASTA软件应用涵盖了车辆(包括变速器、驱动桥和分动器)、舰船、工业(包括风电齿轮箱等)和航空领域。

MASTA包含两部分:设计分析部分和齿轮制造部分,针对车辆,还有整车匹配部分。

设计分析部分包含三个方面的功能:建模或设计功能,分析功能,优化功能。

这三方面的功能都覆盖三个层面:零件,部件或称子系统,总成或称系统。

2.MASTA的使命MASTA的使命是:最大限度地优化传动系性能,降低设计/开发/制造成本和周期。

它是通过如下三大方面的核心功能来实现这一使命的:其一:优化系统协调性达到功率密度最大化系统协调性是指齿轮/轴/轴承/壳体等各零件组成一个齿轮箱或驱动桥,各零件之间因相互位置关系不同以及零件之间尺寸/材料配置不同而引起的系统动静态特性好坏。

具体包括系统的总体刚性、系统的整体寿命和系统的动态特性。

优化系统协调性就是在给定空间条件下,优化各零件之间相互位置布局关系,使总体刚性达到最大,优化各零件之间寿命匹配使寿命分散性尽量小,优化动态特性使系统对同等振动/噪音激励(如齿轮传动不平稳性)的响应降到最低。

其二:优化零件设计MASTA自身以及通过和各种标准有限元(FEA)软件包进行无缝接口,提供了详细设计和优化各类齿轮、轴、轴承、壳体以及任意异型件所需要的全部技术和手段。

使用极为简单方便。

尤其值得一提的是,在优化所有零件时,MASTA既可对它们独立于系统进行设计和优化,也可将它们作为系统中的一个成员来进行。

其三:优化制造成本MASTA从两个方面大幅度地优化制造成本,同时确保传动系统性能:(1).协助确定主要零件的合理制造工艺配置:所谓合理制造工艺配置,是指针对一个给定的传动系统,在给定批量和成本下使各主要零件之间寿命分散性尽可能缩小的工艺配置。

多电机同步联动系统的动力学分析与建模

m

=

m,

则式( 12) 可用状态方程表示为

0 K2 J2 0 0 0 R2 L2 0 0 K t1 i J1 m K t2 i J2 m 0 0 0 0 0 0 0 0 0 0

c1 c2 c1 c2

b1 J1 0 -

-

K1 J1 0 0 0 R1 L1 0 0 0

c1 c2 c1 c2

b2 J2 0 1 0

多电机联动系统结构 多电机同步联动伺服系统是由 p 个具有相同参数的电动

机分别带动一个相同模数的小齿轮 , 按对称结构, 通过小齿轮 与大齿轮啮合, 共同驱动一个带负载的大齿轮转动. 图 1 给出 了一个双电机同步联动伺服系统的 结构简图, 其中 J c n , cn 分别是第 n 个小齿轮的转动惯量和角速度 ( n = 1, 2) ; n , Un 是第 n 个电动机的角速度和电枢电压( n = 1, 2) ; i 为一级减 速器的传动比; J m 是大齿轮的转动惯量 , 度, i m 是大小齿轮间的传动比 .

令 J n = i J d n + J cn , b n = i b d n + b cn , K n = iK d n , 则式( 9) 变为 Jn

cn

+ bn

cn +

K t n(

cn

- im

m)

= K nI n

n = 1, 2

由式 ( 4) 可将式 ( 1) 所示电机的电枢回路方程变换为 iC en

第 34 卷 增刊 2004 年 11 月

东 南大 学 学报 (

自然 科学版)

JOURNAL OF SOUTHEAST UNIVERSITY ( Natural Science Edition)

行星齿轮传动系统的动力学模型建立

行星齿轮传动系统的动力学模型建立本文利用试验模态分析方法,利用有限元分析,建立动力学纯扭转模型,它的优点是自由度少、运算量小、数模型简单,是行星传动动态设计领域及其相关研究领域的首选模型。

标签:有限元;纯扭转;动力学动力学分析就是研究系统的动态特性,包括固有特性、动力响应和动力稳定性。

它是建立在已知系统的动力学模型、外部激励和系统工作条件的基础上[1]。

针对研究目标,建立正确的动力学模型是整个动力学分析的关键和基本内容。

目前建立动力学模型采用理论和试验相结合的方式,很难用单纯的理论方法或试验方法建立确切的动力学模型[2]。

随着测试技术的发展,试验模态分析方法受到各界关注,运用动态试验数据建立系统动力学模型技术被广泛应用于结构试验中。

一、建模方法本文主要采用有限元分析法进行建模。

先进行单元形态的选择,然后确立近似的应力模式或位移模式,最后建立离散系统的自由度。

也就相当于把离散化和数学化融为一体,将建立动力学模型的过程和推导过程合二为一[3]。

二、行星齿轮的动力学分析模型本文采用纯扭转模型。

纯扭转模型仅考虑零件的扭转运动,建模简单,涉及的因素少。

本文建立了2K-H型行星齿轮传动系统的纯扭转模型,系统由机架、太阳轮、行星架、行星轮和内齿圈组成。

在建模时考虑以下假设[4]:(1)各行星轮质量、转动惯量、半径、平均啮合刚度沿中心轮均匀分布。

(2)系统阻尼为弹性阻尼。

(3)轮齿间的相互滑动和滑动摩擦力忽略不计。

(4)啮合刚度、抗弯刚度和轴承的刚度无穷大。

(5)啮合力作用在啮合面内,并与齿面接触线垂直。

三、运动微分方程的建立动力学模型的微分方程为:[M]{x}+[C]{x}+[K]{x}={F};式中,[M]、[C]、[K]分别为系统的质量、阻尼和刚度矩阵。

{x}、{F}为系统的位移响应向量和激励向量。

系统的质量矩阵为:M=diag[mc,mc,mc,mr,mr,mr,ms,ms,ms,mp1,mp1,mp1,…mpi,mpi,mpi]相应的位移响应量为:x=[xc,yc,θc,xr,yr,θr,xs,ys,θs,xp1,yp1,θp1,…xpi,ypi,θpi]四、等效刚度和等效质量在实际计算中,轴承的扭转刚度小到可以忽略不计,模型中只计入啮合齿对的啮合刚度,同时计入轴承扭转振动的阻尼及啮合齿面阻尼,其运动方程可表示为:mc x+cm x+km x=W;其中,mc=—,W=—=—;根据Ruli法可知,Igi=IGi+0.5ISi。

基于ANSYS的齿轮仿真分析

基于ANSYS的齿轮仿真分析齿轮是一种常见的机械传动元件,广泛应用于工业生产中的各种机械设备中。

齿轮的工作性能直接影响着整个传动系统的性能和可靠性。

为了确保齿轮的正常工作和延长使用寿命,需要对齿轮进行仿真分析。

本文将介绍基于ANSYS软件的齿轮仿真分析方法和流程。

首先,进行齿轮的几何建模。

使用ANSYS软件中的几何建模工具,根据实际齿轮的参数进行几何建模。

包括齿轮的齿数、模数、齿宽等参数。

建立三维模型后,对齿轮进行网格划分,生成有限元模型。

接下来,进行材料属性的定义。

根据实际齿轮的材料,定义材料属性。

包括弹性模量、泊松比、材料密度等参数。

这些参数将被用于后续的载荷和刚度分析。

然后,进行齿轮的载荷分析。

齿轮在工作过程中受到来自外界的载荷作用,主要包括径向力、切向力和轴向力等。

通过ANSYS中的载荷工具,对齿轮进行载荷加载。

可以根据实际工况设置载荷大小和方向。

进行齿轮的接触分析。

齿轮的接触是齿轮传动中的重要性能指标之一、通过ANSYS中的接触分析工具,可以计算齿轮接触面上的应力分布、接触区域和接触压力等参数。

这些参数对于齿轮的寿命和工作性能有重要影响。

进行齿轮的动力学分析。

齿轮在传动过程中会产生振动和噪声。

通过ANSYS中的动力学分析工具,可以计算齿轮的振动模态、固有频率和振动幅度等参数。

这些参数对于齿轮的运行平稳性和噪声控制有重要意义。

最后,进行疲劳分析。

齿轮在长时间使用过程中,容易出现疲劳破坏。

通过ANSYS中的疲劳分析工具,可以预测齿轮的寿命和疲劳破坏位置。

通过疲劳分析结果,可以调整齿轮的设计参数,提高其工作寿命。

综上所述,基于ANSYS的齿轮仿真分析包括几何建模、材料属性定义、载荷分析、接触分析、动力学分析和疲劳分析等步骤。

通过这些分析,可以评估齿轮的工作性能,指导齿轮的设计和改进。

同时,齿轮仿真分析可以帮助优化整个传动系统的工作性能和可靠性,提高机械设备的制造水平和整体效益。

机械系统动力学建模与仿真分析

机械系统动力学建模与仿真分析引言机械系统是现代工业中的重要组成部分,其动力学行为的建模和仿真分析对于系统设计、性能优化以及故障诊断起着关键作用。

本文将介绍机械系统动力学建模与仿真分析的基本概念和方法,并讨论其在实际工程中的应用。

一、机械系统的动力学建模机械系统的动力学建模是将复杂的物理过程抽象为数学模型的过程。

在建模过程中,我们需要考虑系统的结构、力学特性和工作条件等因素。

一般而言,机械系统的动力学建模可以分为两个层次:单体建模和系统建模。

1. 单体建模单体建模是将机械系统划分为若干个简化的单元,并对每个单元进行建模。

这些单元可以是机械元件(如齿轮、轴承)、机构(如齿轮传动、减速器)或者整个机器人等。

在建立单体模型时,我们需要考虑物体的质量、惯性、刚度和阻尼等因素,并利用牛顿运动定律和能量守恒原理进行建模。

2. 系统建模系统建模是将单体模型组合起来,构建整个机械系统的数学模型。

在系统建模中,我们需要考虑各个单体之间的相互作用,并确保整个系统的动力学特性的一致性。

此外,还需要考虑外部激励(如传感器反馈、控制器输入等)对系统的影响。

二、机械系统的动力学仿真机械系统的动力学仿真是在建立完整的数学模型之后,利用计算机软件对系统进行模拟的过程。

通过仿真分析,我们可以预测系统的运动轨迹、力学响应和能量传递等动力学行为。

常用的机械系统仿真方法包括基于方程求解的解析仿真和基于数值计算的数值仿真。

1. 解析仿真解析仿真是通过求解系统的动力学方程,得到系统在各个时刻的状态变量。

这种方法的优点是能够获得系统的精确解,但在复杂系统中,由于方程求解的复杂性,可能会出现求解困难的情况。

因此,解析仿真一般适用于简单的机械系统或者特定的研究问题。

2. 数值仿真数值仿真是通过将系统的动力学方程转化为差分或者微分方程的形式,并利用计算机进行数值求解。

这种方法的优点是能够处理复杂的非线性和时变系统,并能够模拟系统的长时间行为。

目前,常用的数值仿真软件有MATLAB/Simulink、ADAMS和ANSYS等。

准双曲面齿轮传动的动载荷计算

准双曲面齿轮传动的动载荷计算中,由于小齿轮有一偏移距.因此可采用双跨支承;并且小齿轮螺旋角增大,强度提高,最少齿数减小.这一系列优点显着提高了准双曲面齿轮的应用价值,尤其是为汽车底盘的布置提供了方便.使其在汽车减速器中获得了广泛的应用.随着汽车车速的不断提高,作为传动环节的齿轮也达到了很高的工作转速,高速下齿轮上的动载荷可能引起轮齿折断或齿轮结构破坏,因此,以往传统的齿轮静态设计方法或齿轮动载荷的经验估算方法”0都已不能满足当前汽车准双曲面齿轮的设计要求.为此,本文作者首次建立了准双曲面齿轮传动系统的动力模型,推导出动载荷的解析算法,为准双曲面齿轮的动态计算与动态设计奠定了基础2准双曲面齿轮传动系统的动力学模型图1所示,是准双曲面齿轮传动系统动力学模型的简图.如果忽略齿面摩擦力,并假定两个齿轮问的啮合力的合力沿齿面法向作用在齿宽中部节点M处,该齿面法向力可以分解为周向力只,径向力和轴向力只(见图2),这里应注意到只t和只在方向和大小上均不相同.在这些力的作用下,每个齿轮的自由度包括:.:齿轮周向微角位移;一t:篓!曼!f)苎苎;图1准双曲面齿轮传动系统的动力学模型,:齿轮中心的径(一向位移;’’’一…’’一…一,…一原稿收到日期为1993年3月16日,修改稿收到日期为1993年5月12日1994年(第16卷)第2期汽车工程93k.:齿轮中tk,的轴向位移;I:下标,l,2分别表示小齿轮和太齿轮.上x与,,方向分别一致,再考虑输入质量和输出质量的微角位移日,日,系统共有lO个自由度以上x与只,,的方向分别一致,再考虑输A质量和输出质量的微角位移日,0,系统共有lO个自由度.齿轮问的啮合刚度为K,齿轮由于摩擦,搅油等产生的相对扭振阻尼为c.K是齿轮啮合位置(齿轮转角)的函数,当齿轮匀速转动时,K是时间的周期函数.阻尼一般很小,为计算方便起见,近似认为其性质为粘性阻尼,阻尼比取作常数O.1.每个齿轮上在rr,d方向分别有支承刚度KT.Kr,K,它们主要由轴和轴承的串联刷度构成,输入质量和输出质量由输入,输出轴的扭转刚度KK与小齿轮,大齿轮分别联接,构成了准双曲面齿轮传动系统的动力学模型.3齿轮系统的参数本文研究一对准双曲面齿轮传动系统,它们的几何参数列于表l中.图2是齿轮系统的结构与支承简图,小齿轮和大齿轮均采用双跨支承方式.表2为齿轮系统的质量参数,表3为齿轮系统的刚度参数.表2中m0=l,2)为齿轮质量,为齿轮惯性矩,.?为输入,输出质量的惯性矩.表1齿轮几何参数齿数五=I1三=43节圆直径d.;205nma偏移距E;34mm平均压力角?州2:19e螺旋角=49993.2=2&758.面锥角=22104=73211.节锥角.分方程法向啮合力只沿,,r,a三个方向分解,得:=+.+(l,2)(1)写成标量形式得:r.只.oDs??o0s.{=只?COSC~.(tg-cos6,,一sinf1.?sin6,,)(il,2】(2)lPo.=只?COSC~.?(哦?sin6,,+shaft..’cosh口.)式中分Y:Ih0:l,齿轮驱动面和大齿轮被驱动面的压力角,为小轮面锥角6o,为大轮根锥角一齿轮在啮台力作用下,轮齿齿面有法向位移x,它在t,ra三个方向的分量分别为: +r_,XX(i=l,2】,为齿宽中点M至轴线的半径.两个齿轮间的法向弹性啮台力P与齿轮相对位移成比例,考虑啮合误差的影响,得:m=K一一?,(3)J式中m为同时啮台齿对数,K,为同时啮合的第,对齿的刚度,为同时啮合的第』对齿的综合误差.两个齿轮间的阻尼力为:=c.一)(4J将只和按(2)式分别在两个齿轮上沿t,r,a三个方向分解,可以建立准双曲面齿轮传动系统的运动微分方程:1994年(第16卷】第2期汽车[程95r401+(+)?r,.?..cosflm1+KI(01一)=0f臼2一(+).r_:’?s2’cos3.2+K?(一0口)=0l1茸1++)’?s1(tgz1.cos6.1一sin8..sj1)+1x1=0lm22一+).ms0~(tg2?cos6一sinfl=2?sln$iz)+Kt2=0lm,i(Pc+)?COS0~?COSf1..+Knxn=0【5Jlm一(+只)?oosoh??s2+:2=0lm1毫1++).?s1’(1.sin3+sin1?cos6.)+1x=0in3.).=x.?cos~zi(tg:c.?sin3.+sin.?eos6~.)将(6)式,(3)式和(4)式代入(5)式,展开后可写成矩阵形式如下:f釜}+【c]f叠}+【K]fxj=fp}(7)式中{X}一,02,xxr2lxxf2lxx0I目?),【.K]是同期函数矩阵,它的周期就是啮合周期{p}中主要包括齿轮误差的激励,它的完整周期包括?个啮合周期,?是z和z1的最小公倍数,在本文的算例中为473.令【K]一【+【?K],(x】=f}+}(8)?cos0~1??s1一.?s.?s2=??s】(tgc~Isin6】+sin1?cos6.I)=?COS0~2(tgjr2+sin2?~os6~2)=0其中…AK/+?,是静态弹性啮合力,即静态法向力,可由M算出,为常数,重是平均啮合剐度,中包括了刚度变化和误差的周期,可以展为傅里叶级数.1994年(第16卷)第2期汽车工程卯?由关系式t=(60/n)(0/2)转换成相应的时问坐标,并得到相应的几0),代人(9)式中,可解出齿轮系统在转速a时的动态响应,再由(3)式求出齿轮上的动载荷.图4所示是齿轮副在9000r/rain时的动载波形定义最大的动载荷值与静载荷值之比为动载系数,算出各种不同转速下的动载系数,示于图5中,表示了这对齿轮在负荷力矩M?作用下的不同转速时的动载特性.由图5可以看到,在4000r/min,7000r/min,13500r/min附近分别有共振峰值,这是支承振动引起的:在18000r,/rnin有大幅值共振,这是齿轮副的相对扭振,也是齿轮副的主共振;在9000rtmin附近的小峰值,是齿轮副相对扭振的1/2次共振,表现了齿轮传动的参数激励性质.目前国外轿车主减速器的输人转速已超过10000r/rain,随着汽车技术的发展,转速还将进一步提高.图5为汽车准双曲面齿轮传动的设计提供了重要的参考依据.8结论(1)本文建立了准双曲面齿轮传动的动力学模型,包括每个齿轮在回转方向与各支承方向的振动自由度.(2)本文推导出准双曲面齿轮传动系统的运动微分方程和动态响应的求解方法(3)准双曲面齿轮传动在恒速恒载工作条件下的振动激励是齿轮副的传动误差,系统振动具有参数激励性质.(4)准双曲面齿轮传动的动载在齿轮副相对扭振时达到最大,在支承共振时也有动载峰值.参考文献1天津齿轮机床研究所,西安交通大学,北京机床J等编译格里舞锥齿轮技术译文集(一),(一),{三).北京:机械工业出版杜,I9842刘惟信圆锥齿轮与双曲面齿轮传动.北京:人民变通出版社,I9803齿轮手册编委会.齿轮手册(上).北京:机械工业出版社.19904何敬安译.在茕荷作用下螺旋锥齿轮及准双曲面齿轮轮齿接触分析.齿轮,I986;10(5)TheCalculationofDynamicLoadinHypoidGearDriveFangZorlgdeAlastmetTakingintoaccountthevibrationDOFsofgearpairinbOttIdirectionsofrotati onandbearingsupports,adynarmcmodelofhypoidgearsetisbuiltup,thekinematicdi fferentialequationsarederivedandthesolvingschemeforequationsetofexcitationpara metersispro.posedinthepaper.Inaddition,theexcitationcharacteristicsofthegeardriv eisstudiedandthedynamicloadsofgearsandtheirdynamicloadingcoefficientsunderdiffere ntrotationspeedafeaecuratelycalcttlatedKeywortlEG?rdriveOyaamleIoadCalaflalion。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变频齿轮传动系统的动力学分析

齿轮传动是一种常用的动力传输方式,它以齿轮之间的啮合来实现力的传递。

而变频齿轮传动系统则是在传统齿轮传动的基础上加入了变频器,使传动系统能够在高速转动和低速转动之间实现无级调节。

本文将对变频齿轮传动系统的动力学特性进行分析。

1. 变频齿轮传动系统的组成与工作原理

变频齿轮传动系统由电机、变频器、齿轮箱和输出轴等主要组成部分构成。

电

机通过变频器控制电源频率,然后经过齿轮箱将动力传递到输出轴上。

变频齿轮传动系统的工作原理是通过改变电机的输出频率来改变输出轴的转速。

当电机频率较高时,经过齿轮箱传递到输出轴上的力矩也较大,此时输出轴的转速较高;而当电机频率较低时,经过齿轮箱传递到输出轴上的力矩较小,此时输出轴的转速较低。

2. 变频齿轮传动系统的动力学特性

2.1 齿轮传动的动力学分析

在分析变频齿轮传动系统的动力学特性之前,首先需要对齿轮传动的动力学特

性进行分析。

齿轮传动的动力学特性主要包括传动比、啮合间隙、齿轮轴向载荷和齿轮失效等方面。

传动比是指齿轮传动系统中输入轴和输出轴的转速比。

在齿轮传动系统中,通

过调整齿轮的齿数比例可以改变传动比,从而实现速度的调节。

啮合间隙是指齿轮啮合时,两齿之间的空隙。

啮合间隙的大小会影响齿轮传动的精度和噪声。

齿轮传动系统中的齿轮轴向载荷是指齿轮在传递力矩时所受到的轴向力。

轴向

载荷的大小与齿轮的设计参数、传动比和传动力矩有关。

齿轮失效是指齿轮在长期

运行中由于磨损和疲劳造成的功能障碍。

齿轮的失效主要有表面疲劳、断面疲劳和啮合面损伤等形式。

2.2 在变频齿轮传动系统中,除了考虑齿轮传动的动力学特性外,还需要考虑

到变频器的影响。

变频器的频率变化会直接影响到输出轴的转速。

因为变频齿轮传动系统是通过改变电机的输出频率来调节输出轴的转速,所以

在分析动力学特性时,需要同时考虑到变频器和齿轮传动的影响。

在传动比、啮合间隙、齿轮轴向载荷和齿轮失效等方面,变频齿轮传动系统和传统齿轮传动系统的分析方法是类似的。

但在考虑动力学特性时,需要将变频器的频率变化作为一个额外的因素加以考虑。

3. 变频齿轮传动系统的应用与发展前景

变频齿轮传动系统具有无级调节的优势,可以在不同工况下满足输出轴的转速

要求。

因此,在工业生产和机械应用中得到了广泛的应用。

变频齿轮传动系统的发展前景也很广阔。

随着科技的进步和社会对能源的需求,对于能效更高、可调节性更强的传动系统的需求也在不断增加。

变频齿轮传动系统正是一个具备这些特点的理想选择,因此其在工业生产、交通运输、能源开发等领域的应用前景十分广泛。

总结:

变频齿轮传动系统是一种具有无级调节功能的动力传输方式。

本文从变频齿轮

传动系统的组成与工作原理开始,然后对齿轮传动的动力学特性进行了分析,最后讨论了变频齿轮传动系统的应用与发展前景。

通过对变频齿轮传动系统的动力学分析,可以更好地了解和应用这一传动系统,推动其在工业生产和机械应用中的发展。