SMD贴片元件生产用湿法流延、印刷线使用说明

smd的制造流程

smd的制造流程

SMD(Surface Mount Device)制造流程,即表面贴装器件的生产流程,主要包括以下步骤:

1. 来料检验:对原材料如SMD元件进行严格的质量检查,确保符合规格要求。

2. PCB处理:对印刷电路板(PCB)进行清洁、涂敷锡膏或贴片胶。

3. 贴片:使用SMT(Surface Mount Technology)贴片机,将SMD元件精确地贴放在PCB上预定的位置。

4. 固化:对于贴片胶固定的元件,通过热固化等方式使其硬化,确保元件与PCB牢固粘接。

5. 回流焊接:通过回流炉加热,使锡膏熔化形成可靠的电气和机械连接。

6. 检测:运用AOI(自动光学检测)、X-RAY等设备对焊接后的PCB进行缺陷检测。

7. 维修与返工:对检测出的问题进行修正,如更换不良元件、补焊等。

8. 功能测试:完成电气性能和功能测试,确保成品符合设计要求。

9. 最终检验与包装:合格产品进行外观检查、性能复测并进行最终包装入库。

smding使用说明

smding使用说明SMDing是一种电子产品的焊接工艺,它指的是表面贴装技术(Surface Mount Technology),其主要特点是通过将元器件直接焊接在印刷电路板(Printed Circuit Board,简称PCB)的表面,而不是通过通过孔连接来固定元器件。

SMDing技术被广泛应用于电子产品制造领域,因其具有高效、可靠和成本低等优势,成为现代电子制造工艺的主流。

以下是SMDing的使用说明。

一、准备工作:1.所需工具:SMD元器件、焊接台、热风枪、焊锡丝、焊接工具、镊子等。

2.准备焊接工作区:清理焊接台,确保其干净无尘。

二、焊接准备:1.制定焊接计划:根据PCB设计稿,确定元器件布局和焊接顺序。

2.检查元器件:检查SMD元器件是否损坏或存在质量问题。

三、焊接操作步骤:1.调整焊嘴温度:根据元器件的要求,调整热风枪嘴温度,一般在250℃-350℃之间。

2.安装元器件:使用镊子将元器件从封装袋中取出,小心地放置在PCB上的对应位置。

3.固定元器件:使用焊锡丝固定元器件,将其焊接至PCB表面。

注意使焊锡丝充分接触到元器件引脚和PCB焊盘,并确保焊锡丝与PCB接触良好。

4.熔化焊锡:使用热风枪进行热风熔化焊锡,将焊锡均匀地涂敷在焊盘上,使其与元器件引脚连接起来。

注意控制热风枪的距离和时间,以免造成元器件烧伤或焊锡过度。

5.检查焊接质量:检查焊接点是否均匀、无焊接不良等问题。

可使用显微镜进行检查,以确保焊接质量达到标准。

6.清理焊接残留物:使用清洁剂或棉签清理焊接过程中留下的焊接剂或焊锡渣。

四、注意事项:1.防止静电:SMD元器件对静电敏感,使用前应注意防静电措施,如使用静电手套、工作台面静电消除器等。

2.温度控制:控制热风枪温度和焊锡丝温度,避免过高的温度损坏元器件。

3.时间控制:焊接时间过长可能造成元器件烧坏或PCB焊盘容易脱落。

4.元器件方向:注意安装元器件时的正负极和方向,避免安装错误导致电路无法正常工作。

mlcc干法流延工艺、湿法印刷工艺和瓷胶移膜工艺

mlcc干法流延工艺、湿法印刷工艺和瓷胶移膜工艺

MLCC干法流延工艺是一种用于制造多层陶瓷电容器(Multilayer Ceramic Capacitor,简称MLCC)的工艺。

该工

艺将陶瓷粉料与有机粘结剂混合,形成流动性较好的混合浆料。

然后,通过将混合浆料涂覆在陶瓷基片上,并逐层堆叠多个涂覆层,形成多层结构。

最后,利用烧结过程将混合浆料中的有机粘结剂烧掉,并使陶瓷颗粒结合成完整的陶瓷多层结构。

湿法印刷工艺是一种常用的陶瓷电容器制造工艺。

该工艺采用陶瓷粉料与有机粘结剂混合后,添加溶剂,形成粘稠的混合浆料。

然后,将混合浆料涂覆在导电片上,并经过局部干燥,使浆料粘附在导电片表面。

接着,通过重复涂覆、干燥和局部烧结的步骤,逐渐建立起多层结构。

最后,利用整体烧结工艺将多层结构中的有机粘结剂烧掉,并使陶瓷颗粒结合成完整的陶瓷电容器。

瓷胶移膜工艺是一种用于制造陶瓷电容器的工艺。

该工艺首先制备瓷胶,即将陶瓷粉料与有机粘结剂和溶剂混合而成的胶状物。

然后,将瓷胶涂覆在阻抗表面上,并进行局部干燥,使瓷胶附着在阻抗表面上。

接着,通过重复涂覆、干燥和局部烧结的步骤,逐渐建立起多层结构。

最后,利用整体烧结工艺将多层结构中的有机粘结剂烧掉,并使陶瓷颗粒结合成完整的陶瓷电容器。

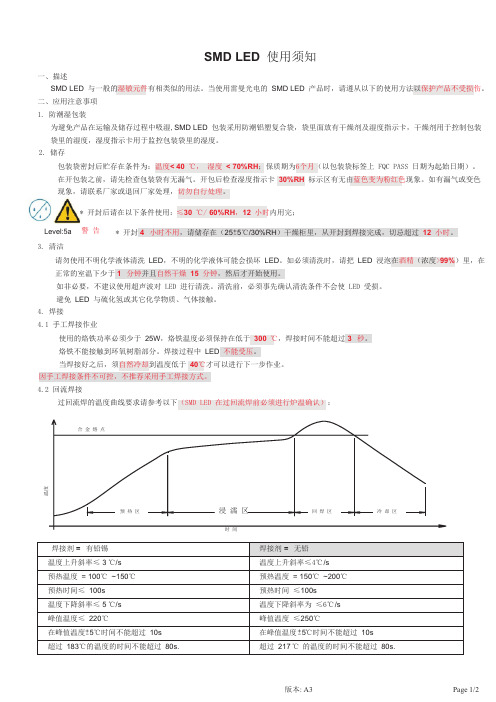

新弘茂SMD使用须知

焊接剂 = 有铅锡 焊接剂 = 无铅 温度上升斜率≤ 3℃/s 温度上升斜率≤4℃/s 预热温度 = 100℃ ~150℃ 预热温度 = 150℃ ~200℃ 预热时间≤ 100s 预热时间 ≤100s 温度下降斜率≤ 5℃/s 温度下降斜率为 ≤6℃/s 峰值温度≤ 220℃ 峰值温度 ≤250在峰值温度℃时间不能超过 10s 在峰值温度℃时间不能超过 10s 超过 183℃的温度的时间不能超过 80s. 超过 217 的温度的时间不能超过 80s.SMD LED 使用须知 一、描述SMD LED 与一般的有相类似的用法。

当使用雷曼光电的湿敏元件 SMD LED 产品时,请遵从以下的使用方法以。

保护产品不受损伤二、应用注意事项 1. 防潮湿包装为避免产品在运输及储存过程中吸湿,SMD LED 包装采用防潮铝塑复合袋,袋里面放有干燥剂及湿度指示卡,干燥剂用于控制包装 袋里的湿度,湿度指示卡用于监控包装袋里的湿度。

2. 储存包装袋密封后贮存在条件为:温度< 40 ℃, 湿度 < 70%RH ;保质期为(以包装袋标签上 FQC PASS 日期为起始日期)。

6个月在开包装之前,请先检查包装袋有无漏气。

开包后检查湿度指示卡 30%RH 标示区有无由现象。

如有漏气或变色 蓝色变为粉红色现象,请联系厂家或退回厂家处理,。

* 开封后请在以下条件使用:切勿自行处理30 ℃/ 60%RH ,12 小时内用完; Level:5a 警 告 * 开封 4 小时不用,请储存在(25 5℃/30%RH )干燥柜里,从开封到焊接完成,切忌超过 12 小时。

3. 清洁请勿使用不明化学液体清洗 LED ,不明的化学液体可能会损坏 LED 。

如必须清洗时,请把 LED 浸泡在(浓度酒精>99%)里,在 正常的室温下少于 1 分钟自然干燥并且 15 分钟,然后才开始使用。

如非必要,不建议使用超声波对 LED 进行清洗。

MSD湿敏元件控制工作指示

IQC ----检查员重点检查原防潮包装和有效期,包括是否将湿敏元件、防潮珠、湿度指示卡和潮湿敏感警告标贴一起密封在防潮袋内,以及货仓的防潮标贴是否正确和完备。IQC开封检查后的湿敏元件应使用防潮袋加防潮珠密封。

2.3.2特别MSD元件:每次使用前须烘烤48小时(125℃),烘烤后自然冷却半小时才使用。

添威分等

MSL

开袋后封装

重封装后的储存

标贴

车间寿命

烘烤方案(125℃)

一般MSD

2~3

防潮袋+防潮珠

室温,或干燥箱

一般

168小时(7天)

24小时

特别MSD

4~6

不要求

干燥箱

特别

0

48小时

表1. MSD元件控制表

湿度敏感级为1的,不是湿度敏感器件。标贴内含有有关特定温度与湿度范围内的货架寿命、包装体的峰值温度(220°C或235°C)、开袋之后的暴露时间、关于何时要求烘烤的详细情况、烘烤程序、以及防潮袋的密封日期等内容。

6. IPC标准中的烘烤条件及时间要求

封装厚度

MSL

125℃下烘烤

90℃/≤5%RH下烘烤

7.3 JEP113 B Symbol and Labels for Moisture-Sensitive Devices

Floor Life:车间寿命,指MSD器件从密封MBB中取出后到回流焊接前可允许暴露在30℃/60%RH环境中的时间间隔。

Shelf Life:保存期限,指干燥的MSD元件保存在未开封的MBB内的时间,要求MBB内部湿度维持在一定范围内。

全彩 SMD LED 防潮使用指南说明书

全彩SMD LED 防潮使用指南RGB SMD LED Moisture-proofUser Instructions目录CONTENTSA. 产品上线贴片前注意事项Precautions before SMT ProcessingB. 产品上线贴片时注意事项Precautions during SMT ProcessingC. 产品老化注意事项Precautions on AgingD. 半成品及成品应用注意事项(出货前)Application Instructions to Semi-finished and Finished Products E. 终端客户应用注意事项Usage Instructions for End Custom e rsF. 联系我们Contact UsA. 产品上线贴片前注意事项Precautions before SMT Processing1、保存环境温度要求低于 30℃,湿度低于 60%RH。

The LEDs shall be stored in an environment with temperature below 30℃ and humidity below 60%RH.2、所有产品储存有效期为2年。

All LEDs have a storage life of 2 years.3、所有产品上线前均按要求进行烘烤除湿,烘烤条件如下:All LEDs shall be subjected to baking before SMT, with the baking conditions shown below.表1:烘烤条件Table 1: Baking Conditions注:烘烤温度范围务必在±5℃误差范围内The tolerance of baking temperatures shall be controlled within a range of ±5℃.4、产品开封前请检查包装袋是否破损或漏气,如果发现包装袋破损或漏气,均判为产品受潮,必须按照上述表格中对应的烘烤条件进行烘烤后才可使用。

【最新2018】smd作业指导书-优秀word范文 (3页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==smd作业指导书篇一:SMD印刷作业指导书德信诚培训网SMD印刷作业指导书1 适用范围本标准适用于生产部所有印刷检查作业。

2 锡膏工艺2.1 一般电阻电容及三极管等组件德信诚培训网2.2 SOP、QFP印刷2.3 焊锡膏的具体用量通过判断实际焊接状态确定。

3 红胶工艺3.1 电阻电容类及小型三极管篇二:SMD防潮柜使用作业指导书SMD防潮柜使用作业指导书一、适用范围:本公司使用的防潮柜二、原材料、设备及作业机台:半成品、晶片(所有未固之晶片) 、防潮柜三、内容:1. 防潮柜的使用及操作事项:1.1. 第一次使用,请先将湿度调整旋钮顺时针方向旋到底或控湿按钮调至最低湿,空柜运行24小时后,湿度降至45%以下,方可将物品放置入柜内。

1.2. 湿度调整旋钮/微电脑控制按钮可将湿度在20%~70%范围内调整,超低湿型可在低于15%的范围内调整,以下为各相对湿度所指范围:低湿:相对湿度35%以下中湿:相对湿度35%~50%之间高湿:相对湿度 50%以上1.3. 放入物品时,请注意切勿紧靠控湿主机,且排湿孔须注意不要被细小物品卡住,给控湿主机留下一定的控湿操作空间,以避免控湿主机无效。

1.4. 欲将低湿状态调整为高湿状态,只须将门打开一段时间,待柜内湿度回升后,关门即可启用。

1.5. 控湿主机工作时,电源指示灯(Power)应会永保明亮,若不亮,应立即通知维修单位处理。

1.6. 关机,只需拔下电源插头即可,此时“Power”指示灯熄灭,表明已正常关机。

2. 防潮柜湿度,温度设定值的具体说明:2.1.通上电源,“Power”电源指示灯亮2.2.显示屏所显示的数字即为防潮柜柜体内此刻的相对湿度值,请按下调整按钮,直到此数字达到你所要求的数值为止。

2.3.手指离开按钮2秒钟后,数字恢复为柜体内此时的实际相对湿度值,此数字将随着柜内的湿度的变化而逐渐发生变化,直至达到你所设定的湿度。

湿法流水线操作规程

湿法流水线操作规程

湿法工序是移膜和喷涂的基础工序,按工艺流程要求特制定如下规程:

一、上岗操作前应注意:

1、排尽空压机内的水。

2、喷枪贮水罐不得缺水。

3、水池中蓄水量必须确保水泵正常连续运作。

4、机头人员准备好要做的皮坯和所需的原料。

5、补黑料人员要准备好工具和黑料。

6、机尾人员应检查各水槽是否有堵塞。

7、调试并观察机器没有异常后方可进入生产状态。

二、生产过程中应注意:

1、机头人员必须把握皮坯的均匀涂布;禁止把皮放反、放皱、拉尾。

2、补黑料人员要把皮张放置平整补料, 不能不补、漏补或补不到位。

发现涂布不合格要及时提醒机头人员注意。

3、机尾人员接皮时双手大姆指应轻压皮面, 其余四指用力托反面一次性将湿法皮不起皱平放到水池中; 如发现皮坯起泡等异常情况应立即上报主管或与机头联系是否停机处理;配合洗皮工分清各吊篮的品种和编号,确保交接清楚流畅。

三、每人根据分工做好本职工作,禁止离岗、蹿岗。

四、上班时各岗位人员必须佩戴防毒口罩。

五、下班前,机头人员整理好机头;补黑料人员要检查料桶是否干净;机尾人员要清理好水槽。

各岗位要打扫好各自岗位的卫生区域。

SMD使用说明-中文

�回流焊 溫度/時間

注意: 1. 2. 我們建議的回流焊溫度為 245℃(±5℃),最大的溫度需控制在 260℃以內。 當產品在處在高溫狀態中時不要對其樹脂施加壓力。

3. 回流焊的次數應小于或等于兩次 �焊鐵: 基本的標准是 260℃時≤ 5sec,溫度越高,時間就要越短(+10℃� -1sec),焊鐵的 功率應該小于 15W,溫度能得到控制,表面溫度需低于 230℃

光电 照明 LED /

SMD使用说明

选取如下图:

吸嘴外径大於等於產品

3、吸嘴高度设置 在正面发光二极管 SMT 时吸嘴下压高度是引响 LED 品质的直接因素,因吸嘴下压太深 会压迫 LED 胶体导至内部金线变形或断裂,造成 LED 不 亮或闪烁﹔LED的焊盤同PCB焊盤 剛好接觸最好,吸嘴高度设置如下图:

光电

照明

LED

/

SIDE 规格参数 VIEW 系列 25-30W 280-300℃ <3S TOP30 20系列 TOP3 528系 列 2530W 320350℃ <5S TOP5 050系 列 2530W 350℃ <5S HPR系 列

烙铁 温度 焊接时间

25-30W 300320℃ <3S

25-30W 350℃ <5S

B、回流焊接: 1、推荐使用图表中的温度曲线。

2、锡膏选择 建议选用溶点在 230℃左右的锡膏 二、吸嘴 1. 吸嘴设置不当产生的异常 ,选取合适的吸嘴是提高产品品质的关健所在,因 LED 与其它电子元件不同,它所承担的不只是电性的输出还有光学部份的输出,因此 特性就 决定了 LED 的命运在 SMT 过程中变的比较脆弱。 若机器吸嘴下压高度设 置的不当, 即当吸嘴在吸起和放下材料的时候都有可能造成对 LED 内部金线的损 伤造成 LED 的不亮或闪烁及品质问题。 2. 吸嘴选取 ,客户在 SMT 时直径尽量选择比 LED(胶体)发光面大的吸嘴防止吸 嘴下压高度设置的不当造成对 LED 内部金线的损坏。根据不同产品吸嘴

电子潮湿敏感器件通用指导书

潮湿敏感器件通用指导书一、目的为规范、指引潮湿敏感元器件、PCB、PCBA在储存、使用、加工过程中的储存、烘烤行为,以及规范自动电子除湿防潮机的使用前提,特制定本操作指导书。

二、术语定义SMD:表面贴装器件,主要指通过SMT生产的PSMD(Plastic Surface Mount Devices),也即塑封表面贴(封装)器件,如下表1项目描述的器件。

表1封装名称缩写潮湿敏感器件:指易于吸收湿气,受热(回流焊或波峰焊)后湿气膨胀,导致内部损坏或分层的器件,基本上都是SMD。

还包括焊接有SMD器件的PCBA。

一般器件:指除潮湿敏感器件以外,组装时需要焊接的所有元器件。

存储条件:是指与所有元器件封装体和引脚直接接触的外部环境。

存储期限:是指元器件从生产日期到使用日期间的允许最长保存时间。

三.湿敏等级划分和存放条件四、湿敏器件的标示和包装要求MBB :Moisture Barrier Bag ,即防潮包装袋,该包装袋同时要具备ESD 保护功能。

MSD 警示标签警示标签须包含以下信息:湿敏等级,最高温度, 允许暴露时间, 烘烤要求 和封装日期等五.来料时须检查是否防潮包装检查封袋日期和保存期限;检查防潮袋是否封装严密, 应无开口,破裂现象; 袋上是否有MSD 警示标签; 袋内是否有干燥剂和湿度指示卡 ;HIC:湿度指示卡一种涂有潮湿感应化学元素的卡片,当相对湿度超出范围时,该卡片会由蓝色转变为粉红色或浅色。

图示为湿度指示卡样本。

HIC 须符合MIL-I-8835规范, 且有5% RH, 10% RH, 15% RH 3个示值正常未变色,不需烘烤30%处变粉红,则需要烘烤说明:有的公司来料无湿度指示卡,而是在干燥剂中加蓝色晶体,蓝色晶体受潮后会变红,如果拆封后干燥剂袋内有晶体已变为红色,则表明器件已受潮,生产前需要烘烤。

六、烘烤条件2 级以上(包括2 级)潮湿敏感器件,若超过拆封后存放条件及最大时间要求,或密封包装下存放时间过长(见警告标签上密封日期及存放条件,如果湿度指示卡指示袋内湿度已达到或超过需要烘烤的湿度界限)或存放、运输器件造成密封袋破损、漏气使器件受潮,则要求焊接前必须进行烘烤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SMD贴片电子元件基板流延成型线设备

一、流延成型线结构

1、流延成型线结构主要由基板传动线、流延机构、滑块机构、烘箱设备、冷却设备组成。

2、基板传送线:把处理后的基板传送到烘干设备和冷却设备。

3、滑块机构:滑块机构是用真空吸盘吸住基板从送板处平稳地以一定速度把基板运送到接板处的结构。

4、流延设备、烘干设备、冷却设备的控制与基板传送线、滑块机构的控制分开单独控制。

二、流延工艺原理

基板传送线在系统启动后一直运行,流延设备、烘干设备、冷却设备等在系统启动后独立工作。

当基板在传送线上传送到送板处,来板传感器感应到有板信号,延时后旋转汽缸旋转摆臂抬起到水平位置,真空发生器开启,当真空感应开关感应到压力吸盘压力降到设定值,且接板处基板已离去,滑块按预设运动曲线运动到终点,真空发生器关闭,吸盘松开,摆臂回到原始位置,然后滑块后退到起始点等待,如送板处感应到基板信号,滑块循环执行下一运动过程。

三、控制系统简介

1.基板传送线采用4台三菱E520系列变频器拖动普通三相异步电机控制辊道运行速度。

各段辊道速度通过控制柜上的变频器操作面板进行设

定。

2.滑块机构控制系统硬件结构:

F940GOT+FX0-M24MT1J2S-100A SFS102

3.滑块机构控制系统软件设计:

(1) HMI的设计:

HMI有运行控制、参数设置、输入监测、输出监控、报警显示等画面。

运行控制页面:可进行滑块系统自动运行和手动运行控制。

参数输入页面:可对当前移动的基板数量进行统计。

输入监测页面:可对输入信号实时显示。

输出监测页面:可对输出信号实时监控。

报警显示页面:报警发生时,相应的报警信息页面自动弹出,当报警故障排除时,报警页面消失,回到运行页面。

(2)PLC的程序设计思路:

三菱FX1N系列PLC有两个脉冲元件Y0、Y1,可输出最大100KHz的脉冲。

同时使用脉冲指令PLSR或PLSV,在Y0和Y1输出端得到各自独立的脉冲输出。

输出脉冲可用于控制驱动步进电机或伺服电机。

FX1N系列PLC的PLSY、PLSR、DRVI、DRVA 等指令有脉冲输出功能,定位位置可由输出脉冲数进行精确定位控制。

在位置控制中电机的启动和停止可由外部开关信号进行控制,但外部开关信号的处理有响应延时,实际停止位置和指令脉冲的目标位置有偏差,速度快时,位置偏差大,速度慢时,位置偏差小。

在该系统中,由于滑块的运行频率较高,而客户在机械设计时没有考虑原点开关的安装,只装了左右两个限位开关,故系统的积累误差的消除必须靠限位开关来进行处理,程序设计中用两个限位开关启动或停止脉冲输出指令的执行,从而控制伺服电机的定位。

在本系统中,每次开机运行之前必须系统回零。

下面是滑块机构运动的程序,客户要求滑块运动距离可以微调,即终点可以通过限位开关微调,所以程序中设定滑块从起始点先高速运动到一确定位置,然后再低速爬行到终点。

调节位置和低速速度保证精度。

流延成型线是在电子元器件(贴片电阻、电感、电容)制造行业中一种很重要的工艺设备,它对控制系统的可靠性、安全性及故障处理等方面的要求很严格,控制系统同时有速度和位置控制方面的要求。

我们开发的由三菱FX1N系列PLC、MR-J2S伺服系统、E520变频器组成的控制系统很好地满足了流延成型线的工艺要求。

四、流延线的分类

1、按外形分:分环行流延线和并行流延线、双层流延线。

环形流延线:优点结构简单、缺点是占地面积较大、外观一般。

并行条形流延线:优点结构、价位一般、占地面积小、美观。

双层流延线:优点占地面积最小、美观,缺点造价较高、维修较不方便、稳定性差。

2、按材料分:铝合金、普通结构钢、不锈钢。

五、技术参数:

1、供电电源:220V、50Hz,装机功率小于10KW。

2、压缩气压:4~0.6Mp.

3、基板数量:40块(按需方要求待定)。

4、占地面积(并行条形流延线):L12000*W1650*H900

5、基板尺寸:10*6寸(按要求定做)。

6、流延速度:基板传行速度1.5m~5米(每8分钟一圈,实际情况按需方要求定做。

7、流延速度:120m/分钟。

8、加热温度:80摄氏度正负5度(室温~80度可调)。