A6082铝合金白车身激光焊接工艺与性能研究

均质工艺对6082_铝合金组织和性能的影响

0引言铝合金作为汽车轻量化的首选材料,在汽车领域的应用逐渐提高[1-2]。

6×××系铝合金具有良好的比强度及加工特性,还有良好的热塑性、优良的耐蚀性及理想的综合力学性能,而且很易氧化着色,因此在汽车、建筑等行业得到了广泛应用[3-5]。

6082铝合金是典型的可热处理处理6×××系铝合金,具有较高的比强度、优异的耐蚀性、良好的焊接性、良好的挤压性能以及优良的力学性能,被广泛应用于汽车、高速轨道列车、船舶工业领域。

汽车悬架控制臂是6082铝合金的典型应用之一,该类产品作为汽车中重要零件之一(见图1),用于传递车轮所需各向支撑力,以及承受全部的前后方向应力[6]。

它是底盘系统的重要安全件,在设计中要求强度高、可靠性好,它的强度直接关系到车辆和人员的安全。

悬架控制臂的典型加工工艺为锻造后机加工,所用锻坯为挤压圆棒。

由于该部件在使用过程中承受疲劳载荷,因此对该部件的性能要求较高(特别是中高端车型)。

对于锻坯(挤压圆棒)的要求也极为苛刻,典型要求包括挤压态圆棒粗晶层深度≤0.5mm,固溶热处理时效后纵向拉伸力学性能高出国标30MPa,且对于锻后零件内粗晶层和力学性能也要求极高。

图1悬架控制臂黄继武[7]等研究了490~560℃条件下均匀化热处理中β相和α相的转变情况,以及非平衡析出物鱼骨状共晶形态的变化,并基于这些化合物的转变和尺寸分布确定出最佳的均质工艺为560℃保温6h。

谢怡纯[8]等人采用差热分析、光镜、电镜、电导率仪和硬度计,研究了Mn含量0.45%的6082合金在550℃条件下4~10h保温时间内,铸锭内部第二相形态分布、硬度和电导率数值,以硬均质工艺对6082铝合金组织和性能的影响王兴瑞1,曹善鹏1,汲庆涛2,庞广鑫1,王永红2(1.山东南山铝业股份有限公司,烟台265700;2.山东南山铝业股份有限公司国家铝合金压力加工工程技术研究中心,烟台265700)摘要:本文以6082铝合金为研究对象,使用不同工艺对圆铸锭进行均质热处理,随后经过相同的工艺挤压圆棒,并经过相同的热处理工艺时效至T6状态。

6082材料性能

●性能与典型用途:6082属热处理可强化合金,具有良好的可成型性、可焊接性、可机械加工性和,同时具有中等强度,在退火后仍能维持较好的操作性,主要用于机械结构方面,包括棒材、板材、管材和型材等。

这种合金具有和6061合金相似但不完全相同的机械性能,其-T6状态具有较高的机械特性。

合金6082在欧洲是很常用的合金产品,在美国也有很高的应用,适用于加工原料,无缝铝管,结构型材和定制型材等。

6082合金通常具有很好的加工特性和很好的阳极反应性能。

最常用的阳极反应方法包括去除杂质和染色,涂层等。

合金6082综合了优良的可焊性,铜焊性,抗腐蚀性,可成形性和机械加工性。

合金6082的-0和T4状态适用于弯曲和成形的场合,其-T5和-T6状态适用于良好机械加工性的要求,有些特定加工需要使用切屑分离器或者其他特殊的工艺帮助分离切屑;6082合金通常具有很好的加工特性和很好的阳极反应性能;广泛用于机械零部件、锻件、商务车辆、铁路结构件、造船等。

产品特点1.良好的可成型性、可焊接性。

2.强度高。

3.可使用性好,接口特点优良。

4.易于加工,容易涂层。

5.抗腐蚀性、抗氧化性好。

主要用途:航空固定装置,卡车,塔式建筑,船,管道及其他需要有强度、可焊性和抗腐蚀性能的建筑上的应用的领域。

如:飞机零件、照相机镜头、耦合器、船舶配件和五金、电子配件和接头、装饰用或各种五金、铰链头、磁头、刹车活塞、水利活塞、电器配件、阀门和阀门零件化学成分:Si:0.7~1.3 Fe:0.50 Cu:0.10 Mn:0.40~1.0 Mg:0.6~1.2 Cr:0.25 Zn:0.20 Ti:0.10 Al:余量力学性能:抗拉强度σb (MPa):≥310条件屈服强度σ0.2 (MPa):≥260伸长率δ10 (%):≥10注:型材室温纵向力学性能试样尺寸:所有厚度6082铝化学成分:6082铝含铝Al 余量,硅Si 0.7~1.3,铜Cu≤0.10,镁Mg 0.6~1.2,锌Zn≤0.20,锰Mn 0.40~1.0,钛Ti≤0.10,铬Cr≤0.25,铁Fe 0.000~0.500.热处理工艺:1、熔炼6082合金特点是含Mn,Mn是难熔金属,熔炼温度应控制在740-760℃。

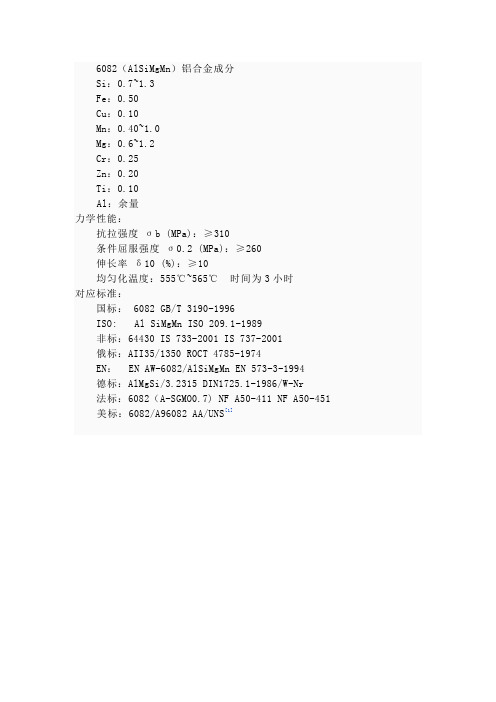

6082铝合金

6082(AlSiMgMn)铝合金成分Si:0.7~1.3Fe:0.50Cu:0.10Mn:0.40~1.0Mg:0.6~1.2Cr:0.25Zn:0.20Ti:0.10Al:余量力学性能:抗拉强度σb (MPa):≥310条件屈服强度σ0.2 (MPa):≥260伸长率δ10 (%):≥10均匀化温度:555℃~565℃时间为3小时对应标准:国标: 6082 GB/T 3190-1996ISO: Al SiMgMn ISO 209.1-1989非标:64430 IS 733-2001 IS 737-2001俄标:AII35/1350 ROCT 4785-1974EN: EN AW-6082/AlSiMgMn EN 573-3-1994德标:AlMgSi/3.2315 DIN1725.1-1986/W-Nr法标:6082(A-SGMO0.7) NF A50-411 NF A50-451 美标:6082/A96082 AA/UNS[1]6063和6061同属铝-镁-硅可热处理强化合金,挤压加工、锻造性能好,阳极氧化性、抗蚀性好。

6063挤压淬火加人工时效后HBS≥80;6061则≥95。

适用于制造飞机起落垫、小船、建筑构件、自行车、汽车零件、光学仪器、轨道车辆铝材等等。

6082与6061有很多相同用途,但中东客户比较喜欢6082。

6082的淬火敏感性更高些(相比6061),它的成分中含Mn,所以抗蚀性和焊接性能更好些,海洋船般上的船板、构件等使用6082比较多。

性能与典型用途:6082属热处理可强化合金,具有良好的可成型性、可焊接性、可机械加工性和,同时具有中等强度,在退火后仍能维持较好的操作性,主要用于机械结构方面,包括棒材、板材、管材和型材等。

这种合金具有和6061合金相似但不完全相同的机械性能,其-T6状态具有较高的机械特性。

合金6082在欧洲是很常用的合金产品,在美国也有很高的应用,适用于加工原料,无缝铝管,结构型材和定制型材等。

6082铝合金双面搅拌摩擦焊接头组织与性能

6082铝合金双面搅拌摩擦焊接头组织与性能秦丰1,2, 周军1,2, 侯振国3, 钮旭晶3(1. 哈尔滨焊接研究院有限公司,哈尔滨,150028; 2. 黑龙江省先进摩擦焊接技术与装备重点实验室,哈尔滨,150028;3. 中车唐山机车车辆有限公司,唐山,064000)摘要: 文中研究了改变搅拌针针长与焊缝相对位置对25 mm 厚6082-T6铝合金双面搅拌摩擦焊接头组织与性能的影响规律. 结果表明,当搅拌针针长不足以覆盖1/2板厚时,针端搅拌力不足,焊缝中心存在大尺寸缺陷,拉伸与弯曲性能较差;当搅拌针针长超过1/2板厚0.5 mm 时,焊缝中心依然存在间隙,但不明显影响拉伸与弯曲性能;当继续增加搅拌针针长时,焊缝中心缺陷消除,弯曲性能良好,但接头强度随针长继续增加而降低. 针长为14 mm 时接头综合性能最好;同时发现焊接方向与横向偏移方向影响接头弯曲性能,当反面焊缝向后退侧偏移2.5 mm 时,弯曲试样完好,当反面焊缝向前进侧偏移2.5 mm 时,性能较为薄弱的后退侧HAZ 会靠近焊缝中心,导致弯曲试样开裂.创新点: (1) 阐明并总结了搅拌针长对6082铝合金双面搅拌摩擦焊接头力学性能的影响规律. (2) 阐明了不同搅拌针长时焊缝中心缺陷特征、缺陷形成机理,以及拉伸断裂特征.(3) 阐明了焊接方向与横向偏移方向对6082铝合金双面搅拌摩擦焊接头力学性能的影响规律.关键词: 搅拌摩擦焊;铝合金;轨道车辆;微观组织;力学性能中图分类号:TG 453.9 文献标识码:A doi :10.12073/j .hjxb .202012310010 序言轻量化设计是轨道车辆行业发展的必由之路,也是该行业追求的长远目标. 降低列车自重可以减小运行阻力,有利于列车提速,而铝合金的使用是实现该目标的首选途径,其中6082铝合金为Al-Mg-Si 系可处理强化铝合金,具有耐腐蚀性高、强度高、焊接性优良等特点,广泛应用于轨道车辆行业.搅拌摩擦焊作为新兴的固相焊接技术,与熔化焊相比能够缩小时效强化铝合金焊后软化区宽度,同时可以避免焊缝生成气孔缺陷,尤其适用于铝合金的焊接.对于20 mm 以上中厚铝板的焊接,双面搅拌摩擦焊作为可采取的焊接方式之一,能够很好的解决单面焊根部未焊合与弱连接缺陷问题,而且在焊接相同厚度材料时,双面FSW 与单面FSW 相比,对设备轴向力要求更低.目前关于6082铝合金搅拌摩擦焊接相关报道均集中于研究织构组份演化[1]、搭接接头缺陷控制[2]、焊接接头组织性能与强化相分布[2–8]、单面焊接头根部缺陷[9]、焊接热循环[10–13]等内容,而关于FSW 双面焊时搅拌针针长与焊缝相对位置对接头组织与性能影响的相关研究较少.文中以25 mm 厚6082-T6铝合金为研究对象,通过调整搅拌头针长、正面与反面焊缝相对位置分析了焊缝重叠尺寸、正反面焊接方向与横向偏移方向对6082-T6铝合金双面FSW 的显微组织、显微硬度、力学性能的影响,并研究了拉伸断口特征.1 试验方法试板材料为6082-T6铝合金(执行标准EN 485-2:2008),母材化学成分与力学性能见表1,表2,母材原始组织形貌见图1,受板材轧制影响,母材晶粒呈长板条状,细小的Mg 2Si 强化相质点在基体上呈弥散分布. 试板尺寸为400 mm × 150 mm × 25 mm .共选用12,13,14和15 mm 4种不同针长的搅拌头,针端形貌为圆锥螺纹+三切面形式,轴肩内凹,轴肩直径均为26.5 mm .收稿日期:2020 − 12 − 31基金项目:黑龙江省自然科学基金项目(TD2020E002)第 42 卷 第 2 期2021 年 2 月焊 接 学 报TRANSACTIONS OF THE CHINA WELDING INSTITUTIONVol .42(2):75 − 80February 2021试板采用双面焊接,焊前有机溶剂去除油污后组对工件,确保组对间隙与错边量小于0.5 mm. 正面焊缝完成后机加工去飞边,之后按焊接位置要求翻转试板并调整横向偏移尺寸进行反面焊缝的焊接. 各组试验的主轴转速为600 r/min、焊接速度为150 mm/min、主轴倾角为2.5°、压入量为0.2 mm.每组试样的针长、焊接方向与偏移方向如表3所示,1号 ~ 4号组试板针长逐渐增加,焊缝相对位置不变;5号 ~ 8号组试板针长不变,焊接方向与横向偏移方向改变.焊接完成后按照ISO 25239 — 4—2011加工横向拉伸、横向侧弯与金相试样. 金相试样用水磨金相砂纸打磨至2000号,经抛光后用keller试剂腐蚀,在Axiovert 40 MAT金相显微镜下观察组织形貌;显微硬度试验载荷为1.961 N,保压10 s;拉伸与弯曲试验在WE-600型万能液压试验机上进行,加载速率为5 mm/min,拉伸试验按照ISO 4136—2012进行;横向侧弯试验按照ISO 5173—2010进行,弯芯直径为90 mm,支辊间距为115 mm,弯曲角度为180°;在Zeiss Supra55扫描电镜下对1号 ~ 4号拉伸断口进行SEM电镜扫描分析.2 针长变化对接头组织与性能的影响2.1 显微组织特征焊缝中心显微组织形貌如图2所示,搅拌头针长不同导致焊缝中心重叠尺寸不同.1号试样由于针长小于板厚的一半,针端轮廓线以外区域无法受到搅动作用,导致焊缝中心存在0.64 mm的“S”形间隙,间隙上部与下部沿着正反面焊道根部弧形边缘拓展;间隙两侧晶粒未发生再结晶细化,只发生了小程度的扭曲变形.2号试样针长超过板厚的一半,正反面焊缝根部应有1 mm的重叠,但由于针端搅拌力不足,焊后经中心显微观察仍存在长约0.15 mm的纵向“S”形间隙,间隙沿正反面焊缝根部后退侧延伸拓展,间隙附近组织发生了动态再结晶,已无原始晶粒形貌. 可见针长超过板厚一半较少时不能完全保证消除焊缝中心间隙.3号试样正反面焊缝根部存在3 mm重叠区;此时焊缝中心会受到搅拌针的二次充分搅动与加热,使得该区域材料发生动态再结晶后生成了细小的等轴晶组织,中心缺陷消除.4号试样正反面焊缝部存在5.6 mm 的重叠区;由于针长继续增加,焊缝中心越来越靠近塑性变形最为剧烈的焊核区中心,这使得与3号试样相比4号的组织具有明显的材料塑性流动痕迹.2.2 显微硬度分析焊接接头的显微硬度分布可以从侧面描述焊缝强度分布情况.表 1 6082-T6化学成分Table 1 Chemical composition of 6082-T6Mg Si Cu Fe Mn Cr Ni Ti Zn Al0.750.780.100.260.50.100.040.100.10余量表 2 6082-T6力学性能Table 2 Mechanical properties of 6082-T6屈服强度R m/MPa抗拉强度R eL/MPa断后伸长率A(%)≥ 240≥ 295≥ 8100 μm图 1 6082-T6母材微观组织Fig. 1 Microstructure of 6082-T6 parent material表 3 试样的针长、焊接方向与偏移方向Table 3 Needle length, welding direction and offsetdirection of each sample编号针长正反面焊接方向反面焊缝横向偏移方向1号12mm相同无偏移2号13 mm相同无偏移3号14 mm相同无偏移4号15 mm相同无偏移5号14 mm相同AS侧偏移2.5 mm6号14 mm相同RS侧偏移2.5 mm7号14 mm相反AS侧偏移2.5 mm8号14 mm相反RS侧偏移2.5 mm76焊 接 学 报第 42 卷图3为1号 ~ 4号试样沿板厚中心方向的显微硬度分布结果,由图可知显微硬度整体分布呈“V ”形,体现出明显的各层异性;靠近焊缝表面硬度较高,焊缝中心硬度较低,这是由于锥形搅拌针根部至针端的线速度和剪切力逐渐减小所致[11].1号试样焊缝中心区域在搅拌针轮廓线以外未受针端搅动,材料仅受热影响而引发了程度较低的软化,导致正中心硬度较高(73HV);2号试样焊缝中心已存在1 mm 重叠,未在中心发现硬度反常高点; 3号试样焊缝中心重叠区达到了3 mm ,由硬度结果可知针端重叠区硬度与未受充分二次搅动的1号、2号相比有所提高,这是由于在正面焊后针端搅拌程度不充分,塑性变形程度小,动态再结晶所需储存能不足,导致硬度较低;反面焊后所产生的焊缝重叠区由于受到了二次搅动作用,发生了两次动态再结晶过程,软化程度有所降低;4号试样进一步增加了搅拌针针长,焊缝中心重叠区达到了5.6 mm ,反面焊缝深入了正面焊缝受动态再结晶过程最为充分的焊核区组织,沿板厚分布的平均显微硬度明显低于1号 ~ 3号试样.由此可知,随着搅拌针针长的逐渐增加,焊缝中心受二次热作用的影响逐渐增强,针长较短时会补充搅拌力不足,增加焊缝强度,针长过长则使接头过热强化相析出造成接头软化,所以焊缝整体硬度呈先增加后减小的趋势.2.3 拉伸与弯曲性能分析全厚度拉伸试验可以体现接头整体拉伸性能,全厚度侧弯试验能够说明焊缝受弯曲载荷时的力学特性,拉伸与侧弯试验结果如图4所示. 接头抗拉强度随焊缝中心间隙尺寸的减小和重叠区尺寸的增加呈先增加后减小的趋势,3号试样抗拉强最高,数值为237 MPa ,达到了母材标准抗拉强度下限的80.3%,4号由于接头软化所致抗拉强度有所降低. 同时由拉伸断裂位置结果可知,焊缝中心重叠区尺寸与拉伸断裂位置存在关联性;当焊缝中心存在间隙时(1号、2号),拉伸试样从中心间隙处启100 μm100 μm100 μm100 μm(a) 1 号(b) 2 号(c) 3 号(d) 4 号图 2 焊缝中心区微观形貌Fig. 2 Metallographic results of weld center zone.(a) No.1; (b) No.2; (c) No.3; (d) No.425201510550607080901 号2 号3 号4 号显微硬度 H (HV)图 3 1号 ~ 4号板厚方向显微硬度结果Fig. 3 Microhardness results of plate thickness directionof No.1 to No.4第 2 期秦丰,等:6082铝合金双面搅拌摩擦焊接头组织与性能77裂,其中1号沿正反面前进侧呈45°断裂,而2号断裂位置沿正反面后退侧呈45°断裂;当焊缝中心无缺陷存在时,拉伸断裂路径不通过焊缝中心,沿一侧焊缝前进侧与另一侧焊缝后退侧HAZ 与TMAZ 交界呈横向“V ”字形断裂,这是由于6082-T6铝合金搅拌摩擦焊接头的TMAZ 与HAZ 交界附近受机械搅动作用小,沉淀相易于偏析聚集,外加该区域存在明显的组织突变性,断裂均在该位置附近发生.3253002752502252001751 号2 号3 号4 号试样编号弯曲不合格弯曲合格NZNZNZNZNZNZNZNZ图 4 1号 ~ 4号拉伸与弯曲试验结果和拉伸断裂位置Fig. 4 Tensile and bending test results and tensilefracture locations of No.1 to No.4对于弯曲性能来说,1号试样由于中心间隙的影响,导致侧弯试样在弯曲角度达到65°时即发生断裂(图5),断裂位置为正反面焊缝后退侧热力影响区与焊核区交界,这与试样中心“S ”形间隙拓展方向相吻合,中心断口光滑平整. 值得注意的是,2号试样中心存在约0.15 mm “S ”间隙,但弯曲试验完好无裂纹,可见此时中心“S ”间隙的本质为S 线,小于一定尺寸时不会对焊缝侧弯性能产生明显影响[9];3号与4号所使用搅拌针尺寸较长,焊缝重叠区尺寸大,焊缝中心无缺陷存在,弯曲试验表面完好无裂纹.2.4 拉伸断口微观形貌分析为区分1号 ~ 4号试样拉伸断裂形式,对拉伸断口中心进行SEM 扫描电镜分析,结果如图6所示;1号试样中心由于未受搅拌针搅动,断口分为两AS AS RSRS5 mm图 5 1号弯曲试样表面Fig. 5 Bending specimen surface of No.1400 μm800 μm800 μm800 μm(a) 1 号(b) 2 号(c) 3 号(d) 4 号图 6 焊缝中心拉伸断口微观形貌Fig. 6 Tensile fracture microstructure morphology inweld center. (a) No.1; (b) No.2; (c) No.3; (d) No.478焊 接 学 报第 42 卷部分,上部与下部为韧性断裂区,卵形韧窝为其主要形貌,中部为未焊合区,仅发生有限扩散与连接,断口呈浅纤维状.2号拉伸断口中心光滑平整,上下部分为浅韧窝;由于针长较短以至于搅拌程度不足,材料流动性差,最终导致该部分在反面焊后二次热力影响仍未发生充分冶金结合.3号拉伸断口形貌为等轴深韧窝状,接头韧性较好,同时发现了第二相粒子及粒子团簇存在,断裂形式为微孔聚集型韧性断裂.4号拉伸断口形貌为等轴深韧窝+卵形韧窝,在断裂界面未发现第二相例子的存在,说明此时焊缝中心受搅拌作用充分,第二相粒子细小弥散,未形成可见团簇,接头韧性较好.3 焊缝相对位置对接头力学性能影响3.1 拉伸与弯曲性能分析正反面焊接方向相同与否决定了焊缝前进侧与后退侧的位置分布,而焊缝横向偏移方向会决定前进侧靠近焊缝中心还是后退侧靠近焊缝中心. 其中5号与6号正反面焊接方向相同,前进侧与后退侧呈交叉分布;而7号与8号正反面焊接方向相反,前进侧与后退侧分布在焊缝同一侧.图7为5号 ~ 8号拉伸与弯曲试验结果,各组试样的焊接方向与反面焊缝的横向偏移方向有所差别,但由拉伸试验结果可知,改变横向偏移方向与正反面焊缝焊接方向未明显降低接头拉伸性能,拉伸断裂位置均发生在HAZ 与TMAZ 交界处.3253002752502252001755 号6 号7 号8 号试样编号弯曲不合格弯曲合格NZ NZNZNZNZNZNZNZ图 7 5号 ~ 8号拉伸与弯曲试验结果和拉伸断裂位置Fig. 7 Tensile and bending test results and tensilefracture location of No.5 to No.8对于弯曲性能,5号与7号反面焊缝向AS 侧偏移,试样表面发生开裂,6号与8号反面焊缝向RS 侧偏移,试样表面完好无裂纹(图8).#5#6#7#8AS RS AS AS AS RS AS RS ASRSRS RS RS RS RS RS15 mm图 8 5号 ~ 8号弯曲试样表面Fig. 8 Bending specimen surface of No.5 to No.83.2 接头显微硬度分析为研究弯曲试样开裂原因,分别对5号与7号进行接头横向显微硬度分析(图9,图10),发现焊缝中部横向显微硬度分布呈“U ”形,硬度最低部分为焊缝中心重叠区;焊缝上部与下部硬度各自呈非对称“W ”形分布,HAZ 与TMAZ 交界处硬度较低.由于焊接最低热循环温度会出现在后退侧HAZ 附近[10],导致后退侧显微硬度较比前进侧低.100908070605025.018.512.56.5−20−1001020距板间隙中心距离/mmAS ASRS RS5 号图 9 5号接头不同厚度处横向显微硬度分布Fig. 9 Transverse microhardness distribution at diff-erent joint thicknesses of No.5100908070605025.018.512.56.5−20−1001020距板间隙中心距离/mmRSASAS RS7 号图 10 7号接头不同厚度处横向显微硬度分布Fig. 10 Transverse microhardness distribution at diff-erent joint thicknesses of No.7显微硬度低处其力学性能较为薄弱,5号与7号试样反面焊缝均向AS 侧偏移,导致硬度最低第 2 期秦丰,等:6082铝合金双面搅拌摩擦焊接头组织与性能79点靠近焊缝中心,因此弯曲试样在反面焊缝中心处开裂.4 结论(1) 针长为12 mm 时,未达到板厚1/2,焊缝中心存在未焊透缺陷,严重降低拉伸与弯曲性能,拉伸与弯曲试样在中心处开裂.(2) 针长为13 mm 时,焊缝中心存在1 mm 重叠区,经显微观察依然存在“S ”间隙,但不会对拉伸与弯曲性能造成明显影响,推测其本质为S 线.(3) 针长为14与15 mm 时,中心无缺陷存在,接头弯曲性能优良,但抗拉强度随针长增加有所降低.(4) 焊缝横向偏移方向影响接头弯曲性能. 当反面焊缝向前进侧偏移时,性能较为薄弱的后退侧HAZ 会靠近焊缝中心,导致弯曲试样开裂.参考文献张亮亮, 王希靖, 魏学玲, 等. 转速对6082-T6铝合金搅拌摩擦焊焊接接头织构的影响[J]. 焊接学报, 2019, 40(3): 128 − 132.Zhang Liangliang, Wang Xijing, Wei Xueling, et al . Effect of ro-tation speed on texture type in friction stir welding joint for 6082-T6 aluminum alloy[J]. Tansactions of the China Welding Instiu-tion, 2019, 40(3): 128 − 132.[1]Lü Zongliang, Han Zhenyu, Zhu Dong, et al . Enlarged-end toolfor friction stir lap welding towards hook defect controlling[J].China Welding, 2020, 29(1): 1 − 7.[2]邓舒浩, 邓运来, 张臻, 等. 焊接工艺对6082-T6铝合金FSW 接头微观组织与力学性能的影响[J]. 中南大学学报(自然科学版), 2018, 49(10): 2413 − 2422.Deng Shuhao, Deng Yunlai, Zhang Zhen, et al . Effect of welding parameters on microstructure and mechanical properties of 6082-T6 aluminum alloy FSW joint[J]. Journal of Central South Uni-versity (Science and Technology), 2018, 49(10): 2413 − 2422.[3]王希靖, 魏学玲, 张亮亮. 6082-T6铝合金搅拌摩擦焊组织演变与力学性能[J]. 焊接学报, 2018, 39(3): 1 − 5.Wang Xijing, Wei Xueling, Zhang Liangliang. Microstructural evolution and mechanical properties of friction stir welded 6082-T6 aluminum alloy[J]. Tansactions of the China Welding Instiu-[4]tion, 2018, 39(3): 1 − 5.Ivanov S Y, Panchenko O V, Mikhailov V G. Comparative ana-lysis of non-uniformity of mechanical properties of welded joints of Al –Mg –Si alloys during friction stir welding and laser welding[J]. Metal Science and Heat Treatment, 2018, 60(5−6):393 − 398.[5]Naumov A, Morozova I, Rylkov E, et al . Metallurgical and mech-anical characterization of high-speed friction stir welded AA 6082-T6 aluminum alloy[J]. Materials, 2019, 12(24): 4211.[6]Gopi S, Manonmani K. Microstructure and mechanical propertiesof friction stir welded 6082-T6 aluminium alloy[J]. Australian Journal of Mechanical Engineering, 2013, 11(2): 131 − 138.[7]Senthilkumar R, Prakash M, Arun N, et al . The effect of the num-ber of passes in friction stir processing of aluminum alloy (AA6082) and its failure analysis[J]. Applied Surface Science,2019, 491: 420 − 431.[8]戴启雷, 王秀义, 侯振国, 等. 焊接速度对AA6082搅拌摩擦焊接头根部缺陷及性能的影响[J]. 焊接学报, 2015, 36(8): 27 −30.Dai Qilei, Wang Xiuyi, Hou Zhenguo, et al . Effect of travel speed on the root-defects and mechanical properties of friction stir wel-ded A6082 alloy joint[J]. Tansactions of the China Welding Insti-ution, 2015, 36(8): 27 − 30.[9]Naumov A, Morozova I, Isupov F, et al . Temperature influenceon microstructure and properties evolution of friction stir welded Al-Mg-Si alloy[J]. Key Engineering Materials, 2019, 822: 122 −128.[10]Zhu Rui, Gong Wenbiao, Cui Heng. Temperature evolution, mi-crostructure, and properties of friction stir welded ultra-thick 6082aluminum alloy joints[J]. The International Journal of Advanced Manufacturing Technology, 2020, 108(1−2): 331 − 343.[11]Lambiase F, Paoletti A, Di I A. Forces and temperature variationduring friction stir welding of aluminum alloy AA6082-T6[J]. In-ternational Journal of Advanced Manufacturing Technology,2018, 99: 337 − 346.[12]Silva-Magalhaes A, Backer J De, Martin J, et al . In-situ temperat-ure measurement in friction stir welding of thick section alumini-um alloys[J]. Journal of Manufacturing Processes, 2019, 39: 12 −17.[13]第一作者:秦丰,硕士;主要从事摩擦焊工艺与装备研究工作;Email :******************.通信作者:周军,研究员,博士研究生导师;Email :*******************.(编辑: 郑红)80焊 接 学 报第 42 卷direction was calculated by the edge curve equation, and the height compensation prediction was carried out to improve the layering accuracy and optimized the layering algorithm based on height prediction. Thirdly, aiming at the problem of high welding height at the intersection of thin-walled parts with intersection characteristics, the optimal path was designed based on the idea of an opposite and tangent forming path, and the error caused by stress concentration and heat accumulation can be minimized. Finally, the corresponding weld sizes under different welding parameters were obtained by experiments, and the suitable welding parameters range was determined. The feasibility of the optimization algorithm was verified by forming experiments of typical complex thin-walled structures. The results showed that the path planning optimization algorithm improved the layering accuracy and realized the layering algorithm optimization based on height prediction. At the same time, the surface of the solid part was well-formed, and the forming dimension error was within the acceptable range, so this algorithm can be applied in the process of preparing thin-walled structures.Highlights: (1) The layering algorithm of additive manufac-turing model based on height prediction was optimized by us-ing rational B-spline curve design.(2) Improved the forming dimensional accuracy of thin-walled parts with typical characteristics.Key words: thin-walled structures;wire arc additive manu-facturing;path planning;rational B-spline curve;hierarchical algorithmResearch on microstructure and properties of double-sided friction stir welding joint of 6082 aluminum alloy QIN Feng1,2, ZHOU Jun1,2, HOU Zhenguo3, NIU Xujing3 (1. Har-bin Welding Institute Limted Company, Harbin, 150028, China;2. Heilongjiang Key Laboratory of Advanced Friction Welding Technology and Equipment, Harbin, 150028, China;3. CRRC Tangshan Co., Ltd., Tangshan, 064000, China). pp 75-80Abstract: The effects of needle length and weld position on microstructure and properties of 25 mm thick 6082-T6 aluminum alloy double-sided friction stir welding were studied in this paper. The results show that when the length of the stirring needle is not enough to cover half the thickness of the plate, the stirring force at the end of the stirring needle is insufficient, and there exist large defect in the weld center, and the tensile and bending properties are poor. When the length of the stirring needle is just over 1/2 plate thickness, there is still a small defect in the weld center, but it does not affect the tensile and bending properties obviously. When the length of the stirring needle continues to increase, the defects in the center of the weld are eliminated and the bending performance is good, but the joint strength decreases with the needle length continues to increase. In this study, the joint comprehensive performance is the best when the needle length is 14 mm. At the same time, it is found that the welding direction and the lateral offset direction affect the bending performance of the joint. When the reverse weld is offset by 2.5 mm to the retreat side, the bending sample is intact. When the reverse weld is offset by 2.5 mm to the advanced side, the backward HAZ with weaker performance will be close to the weld center, leading to the cracking of the bending sample.Highlights: (1) The influence of needle length on mechanic-al properties of 6082 aluminum alloy friction stir welding joint was clarified and summarized.(2) The center defect characteristics, defect formation mechan-ism and tensile fracture characteristics of the welding seam with different stirring needles were expounded.(3) The influence law of welding direction and lateral offset direction on mechanical properties of 6 series aluminum alloy friction stir welding joint was expounded.Key words: friction stir welding;aluminum alloy;railway vehicles;microstructure;mechanical propertiesEffect of thermal cycling on reliability of solder joints of ceramic column grid array package NAN Xujing, LIU Xiaoyan, CHEN Leida, ZHANG Tao (Xi’an Microelectronic Technology Institute, Xi’an, 710600, China). pp 81-85 Abstract:Ceramic column grid array (CCGA) packages have been extensively used in high-reliability industry based on their advantages such as excellent electrical and thermal performances, high-density signal interconnection. However,VI TRANSACTIONS OF THE CHINA WELDING INSTITUTION2021, Vol. 42, No. 2。

铝及铝合金激光焊接技术的研究现状

State of the Art of Laser Welding for Aluminum and Aluminum Alloys

Zhu Hong Jin Zhonghua ( Nanjing Research Inst itut e of Electronics T echnology) Abstract T he st at e of t he art and t he t echnological properit ies of laser w elding for alm inum and aluminum alloys are dest ribed in this paper. T he fut ure t endency of development s is also indicat ed. Keywords Aluminum and aluminum alloys L aser w elding T echnolog ical properities.

第 18 卷第 4 期

喷砂处理可以显著地提高铝对光束的能量吸收 [ 3] 。 其它学 者 的研 究 也 证实 , [ 4] [ 5] [ 6] 砂纸 打 磨、 表 面化学浸蚀、 表面镀、 石 墨涂层、 空 气炉中 氧化 等铝 表面预处理措施对改善吸收是有效的。 C A Hunting ton 等 人 同时 研 究了 接 头 坡口 几 何形状对光束吸 收率 的影 响 , 指出 : 尖 V 形坡 口接 头比无坡口 或方坡口接 头的吸 收率 要高得 多 , 而且 吸收率对坡口角度等尺寸的变化不很敏感 , 因此 , 同 等功率条件 下的焊缝熔 深要大 , 其 原因可 以认 为是 尖 V 形坡口有利于小孔效应的形成。 1 1 2 合金元素蒸发与激光等离子体 和钢相比 , 铝的电离能低 ( Ef= 6 eV) , 又 含有大 量的 M g、 Zn 、 L i 等低沸点元素 , 因此铝激 光焊接 时 , 合金元素的蒸 发和 等离 子 体的 产生 都 比钢 更为 剧 烈 , 对焊缝 成 形影 响很 大。研 究 表明 [ 7] , 合 金元 素 Mg、 Zn 等的过 量蒸 发烧 损 , 将导 致 焊缝 表面 下 凹 , 其趋势与材料 中的 M g、 Zn 等 元素 的初始 含量 呈正 向比例关系。金属蒸气产生和高温等离子体的出现 对深焊缝的获得既有利又有弊。在等离子体上升及 存在的过程 中 , 等离 子体不 断从激 光光束 中吸 收光 能 , 使作用于熔池中的激光能量降低 , 即等离子体成 为激光照射通路上的一个障碍。因此要想增加熔深 就必须采取 措施 , 消 除或部 分消除 等离子 体的 不利 影响 , 通常采用加大保护气体流量 , 附加侧面喷嘴吹 除 , 以及改变工件焊接位置等措施。 与此同时 , 熔池中 的金属 蒸气 和等离 子体 将以 一定的压力 和频率从熔 池中喷 出 , 使熔池 底部 固体 金属暴露 在激 光 的直 接 照射 下 , 产 生较 大熔 深 , 因 此 , 在相同焊接参数下 , 含 M g、 Zn 、 L i 等低沸点 元素 的 5 000 系、 6 000 系、 7 000 系合金熔深比不 含低沸 点元素的 1 000 系、 2 000 系、 3 000 系合金 要大 , 同 种合金 M g、 Zn 含量越高 , 熔深越大。王希靖 等人的 研究指 出 [ 7] , 对 于 A5083 和 A5052 材料 , 在 相同 焊 接规范下 , 其等离子体喷 发频率 分别为 70 Hz 和 80 Hz, 均低于碳钢的 200 Hz 。 1 1 3 材料性能 铝合金材料的表面张力、 粘度、 热传导率等物理 性能对其激光焊接时的熔化特性和焊缝成形影响很 大。研究指 出 , 较低的 液体金 属粘 度和热 传导 率有 利于增大熔深 , 而较小的表面张力 , 一方面有利于金 属蒸汽产生和逸出而在其反作用力的作用下加大熔 深 , 另一方面又会导致液体金属容易溅出熔池 , 而造

6082铝合金铸锭均匀化热处理工艺研究_廖儒福

处理,热处理工艺为: ( 510 ~ 525℃ ) × 10min + ( 170 ~ 180℃ ) × ( 6 ~ 7h ) ,强 风 + 气 冷,冷 却 速 度 为 200℃ / min。

挤压后并经过后续热处理的型材,分别从头部及 尾部取 样 按 GBT228 - 2002 制 成 标 准 拉 伸 试 样,在 CSS - 44100 型电子万能试验机上进行室温拉伸试验, 拉伸速度为 2mm / min; 用锯弓分别在铸态、热处理态 铸锭( 560℃ × 保温 2h + 585℃ × 保温 3. 5h) 上锯取尺 寸为 20 × 15 × 10mm 的试样,依次用 400#、600#、800# 水磨砂纸和 600# ~ 1200 #金相砂纸将试样表面磨平, 至无明显划痕后在金相抛光机上进行抛光,经腐蚀剂 浸蚀后在 POLVAR - MET 型金相显微镜上进行金相 组织观察,腐蚀液为盐酸( 3ml) 、硝酸 ( 5ml) 、氢氟酸 ( 2ml) 和蒸馏水( 250ml) 的混合液。

伸长率 A/% 9. 25 7. 50 8. 00

从表 3 可以看出: 型材头部的抗拉强度值均在 310MPa 以上,而中、尾部的抗拉强度多数低于头部强 度,头部的屈服强度、伸长率也均大于中、尾部,所以, 型材头部力学性能优于中、尾部。这可能是由于挤压 筒和锭坯间 的 温 度 差 不 大,挤 压 时 变 形 热 不 易 散 去, 致使变形区内金属温度在挤压过程中逐渐升高,挤压 速度加快,合 金 内 发 生 动 态 再 结 晶 及 晶 粒 长 大,导 致 制品中、尾部 组 织 粗 大,因 而 制 品 前 端 抗 拉 强 度 高 于 后端的抗拉强度。

收稿日期: 2012 - 10 - 29 基金项目: 国家十一五科技支撑计划项目( 2009BAE71B04) 作者简介: 廖儒福,男,工程师,工程硕士 通讯作者: 林高用( 1966 - ) ,男,湖南洞口县人,博士,教授,主要从事有色金属材料加工、模具设计、数值模拟方面的教学与科研。

6082材料性能

●性能与典型用途:6082属热处理可强化合金,具有良好的可成型性、可焊接性、可机械加工性和,同时具有中等强度,在退火后仍能维持较好的操作性,主要用于机械结构方面,包括棒材、板材、管材和型材等。

这种合金具有和6061合金相似但不完全相同的机械性能,其-T6状态具有较高的机械特性。

合金6082在欧洲是很常用的合金产品,在美国也有很高的应用,适用于加工原料,无缝铝管,结构型材和定制型材等。

6082合金通常具有很好的加工特性和很好的阳极反应性能。

最常用的阳极反应方法包括去除杂质和染色,涂层等。

合金6082综合了优良的可焊性,铜焊性,抗腐蚀性,可成形性和机械加工性。

合金6082的-0和T4状态适用于弯曲和成形的场合,其-T5和-T6状态适用于良好机械加工性的要求,有些特定加工需要使用切屑分离器或者其他特殊的工艺帮助分离切屑;6082合金通常具有很好的加工特性和很好的阳极反应性能;广泛用于机械零部件、锻件、商务车辆、铁路结构件、造船等。

产品特点1.良好的可成型性、可焊接性。

2.强度高。

3.可使用性好,接口特点优良。

4.易于加工,容易涂层。

5.抗腐蚀性、抗氧化性好。

主要用途:航空固定装置,卡车,塔式建筑,船,管道及其他需要有强度、可焊性和抗腐蚀性能的建筑上的应用的领域。

如:飞机零件、照相机镜头、耦合器、船舶配件和五金、电子配件和接头、装饰用或各种五金、铰链头、磁头、刹车活塞、水利活塞、电器配件、阀门和阀门零件化学成分:Si:0.7~1.3 Fe:0.50 Cu:0.10 Mn:0.40~1.0 Mg:0.6~1.2 Cr:0.25 Zn:0.20 Ti:0.10 Al:余量力学性能:抗拉强度σb (MPa):≥310条件屈服强度σ0.2 (MPa):≥260伸长率δ10 (%):≥10注:型材室温纵向力学性能试样尺寸:所有厚度6082铝化学成分:6082铝含铝Al 余量,硅Si 0.7~1.3,铜Cu≤0.10,镁Mg 0.6~1.2,锌Zn≤0.20,锰Mn 0.40~1.0,钛Ti≤0.10,铬Cr≤0.25,铁Fe 0.000~0.500.热处理工艺:1、熔炼6082合金特点是含Mn,Mn是难熔金属,熔炼温度应控制在740-760℃。

《6082铝合金冷轧与再结晶织构演变和力学性能研究》

《6082铝合金冷轧与再结晶织构演变和力学性能研究》篇一6082铝合金冷轧与再结晶织构演变及力学性能研究一、引言铝合金作为一种轻质、高强度的金属材料,在航空、汽车、电子等领域有着广泛的应用。

其中,6082铝合金因其良好的可加工性、耐腐蚀性和高强度等特性,在工业领域中备受关注。

本文以6082铝合金为研究对象,对其冷轧与再结晶过程中的织构演变及力学性能进行了深入研究。

二、研究方法1. 材料准备实验选用6082铝合金为原料,按照标准制备工艺制备出适合冷轧的板材。

2. 冷轧处理将制备好的板材进行冷轧处理,控制轧制压力、轧制温度和轧制速度等参数,研究不同冷轧条件对材料的影响。

3. 再结晶处理对冷轧后的板材进行再结晶处理,通过控制退火温度和时间等参数,观察再结晶过程中的织构演变。

4. 性能测试对处理后的材料进行显微组织观察、织构分析、硬度测试、拉伸试验等性能测试,以评估材料的力学性能。

三、冷轧过程中的织构演变在冷轧过程中,6082铝合金的织构发生了明显的变化。

随着轧制压力、温度和速度等参数的变化,织构类型和强度也随之发生变化。

在一定的冷轧条件下,材料中出现了明显的纤维织构和再结晶织构。

纤维织构的形成与轧制方向密切相关,而再结晶织构则与再结晶晶粒的取向有关。

通过对织构的深入研究,可以更好地理解冷轧过程中材料的变形行为。

四、再结晶过程中的织构演变在再结晶过程中,6082铝合金的织构发生了显著的演变。

随着退火温度和时间的增加,再结晶晶粒逐渐形成并长大,同时伴随着织构的演变。

在适当的退火条件下,材料中形成了较为均匀的再结晶织构,有利于提高材料的力学性能。

通过对再结晶过程中织构的监测和分析,可以更好地控制材料的性能。

五、力学性能研究通过对处理后的6082铝合金进行显微组织观察、硬度测试和拉伸试验等性能测试,发现冷轧与再结晶处理对材料的力学性能产生了显著影响。

适当的冷轧和再结晶处理可以提高材料的硬度、强度和延展性等力学性能。

轨道交通用6082-T6铝合金MIG焊接接头组织与疲劳性能

内燃机与配件0引言随着城市规模的扩大,人口数量的增加,为有效解决交通拥堵等问题,各地逐步加强公共交通体系建设投入力度,将轨道交通作为建设重点,进行针对性的项目规划施工建设。

铝合金作为现阶段轨道交通的主要材质,与传统合金材料相比,其密度小、重量轻、强度高并且加工难度较低,成为城际列车、高铁以及地铁的制造原料。

为更好地发挥铝合金在轨道交通加工、制造中的应用,除了需要做好选材等工作之外,还应当采取相关技术手段,形成完备的焊接技术方案,实现铝合金连接强度、耐用性的全面提升。

16082-T6铝合金与MIG焊接概述对轨道交通6082-T6铝合金以及MIG焊接工艺特点的分析,有助于工作人员在思想形成逐步形成正确的观念认知,准确把握材料性能以及MIG焊接参数,对于后续焊接接头组织的分析以及疲劳性评估,创造了便利条件。

1.116082-T6铝合金特点作为现阶段轨道交通的主要合金材料,6082-T6铝合金结构强度较高、可塑性较好、加工难度较低,性状较为稳定。

但是在进行日常焊接加工的过程中,6082-T6铝合金在空气等外部环境的作用下,容易发生氧化的情况,生产氧化铝等焊接杂质。

氧化铝自身的熔点较高,并且其材料性状较不稳定,在实际过程中,工作人员往往需要耗费大量的时间进行去除,因此现阶段,多数加工企业,往往采用MIG焊接工艺,对6082-T6铝合金进行焊接处理,旨在通过焊接技术手段的提升,来实现对焊接区域杂质等科学应对与有效处理[1]。

从相关研究结构公布的数据来看,6082-T6铝合金的线性膨胀系数较大,约为碳素钢的两倍以上,因此在焊接的高温环境下,6082-T6铝合金形变量往往较大,形变量的增加,会诱发焊接接头区域出现裂缝,影响6082-T6铝合金焊接接头区域的结构强度。

1.2MIG焊接特点MIG焊接作为现阶段一种成熟、高效的焊接手段,将氩气作为焊接电弧的主要作用介质,通依托氩气的惰性,实现了对焊接母材高温环境下,金属熔滴、焊接熔池以及焊接区高温金属的科学、高效应对,是目前完备高效的焊接技术。

焊接讲堂002不同保护气体对6082铝合金焊接接头的组织和性能影响

3 结论

(1)四种保护气体下的 6082-T6 铝合金焊接接头,焊缝的显微组织均为等轴晶,熔合区的 显微组织为柱状晶,随着 He在保护气体中的比例逐渐降低,焊缝熔敷金属的冷却速度降低,焊 缝和熔合区的显微组织晶粒均发生粗化。

(2)抗拉试验表明,当保护气体为 50%Ar+50%He时,焊接接头的抗拉强度相对其它气体 下焊接时要高,抗拉强度为 182Mpa,四种气体保护焊时接头强度系数仅为母材强度的 55%左右,

焊接材

试 件

料 牌号 ¢

mm

1

表 3 不同保护气体下接头焊接工艺参数

保护气体

焊道

焊接规范 I/A

气流量 L/min

层间温 度 ℃

70%Ar+30%He

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A6082铝合金白车身激光焊接工艺与性能研究

本文针对新能源汽车白车身2mm厚A6082铝合金薄壁结构件,采用了激光自

熔、激光填丝、激光-电弧复合焊接工艺,研究了薄壁铝合金的成形性、组织及性

能,为激光焊接生产铝合金车身结构提供可靠的技术支撑。采用控制变量法分析

了激光自熔、激光填丝和激光-电弧复合焊的激光功率、焊接速度、离焦量、送

丝速度、焊接方向、光丝间距、装配间隙对焊缝成形、组织及接头质量的影响,

确定了三种激光焊接方法的最佳工艺参数。

利用金相显微镜(OM)、扫描电镜(SEM)、能谱分析仪(EDS)和X射线衍射

仪(XRD)对焊缝成形、显微组织、相组成及微区成分进行了分析与研究。利用

显微维氏硬度仪测量了焊接接头硬度分布;利用万能拉伸试验机测量焊接接头拉

伸力学性能。

试验结果表明,激光自熔焊的最佳参数为激光功率2100W、焊接速度3m/min、

离焦量+2mm、保护气体流量15L/min;激光填丝焊的最佳参数为激光功率4200W、

焊接速度4.2m/min、送丝速度6m/min、离焦量+10mm、保护气体流量20L/min;

激光-电弧复合焊的最佳参数为激光功率1900W、焊接速度0.6m/min、送丝速度

1.5m/min、离焦量0mm、光丝间距0mm、装配间隙0mm、电流23A、保护气体流量

20L/min。A6082铝合金激光填丝与激光电弧复合焊缝组织主要由α(Al)固溶

体和少量β(Al8Mg5)相组成,激光-电弧复合焊缝中

Al8Mg5相含量低于激光填丝焊缝;母材及激光自熔焊缝

和热影响区由α(Al)固溶体+少量Mg2Si相组成,激光自熔焊缝中

Mg2Si相含量低于母材。

焊接热输入由小到大依次为激光自熔焊(1.05J/cm2)、激光填

丝焊(1.5J/cm2)、激光-电弧复合焊(4.8J/cm2),导

致焊缝热影响区逐渐增大,同时焊缝金属的晶粒尺寸也逐渐增大;在最佳工艺参

数下,激光自熔焊缝金属硬度为75.89-79.08HV、拉伸强度为224.5MPa、伸长率

为18%;激光填丝焊缝金属硬度为79.23-84.95HV、拉伸强度为238MPa、伸长率

为21.5%;激光-电弧复合焊缝金属硬度为63.4-69.88HV、拉伸强度为194MPa、

伸长率为41%。上述三种激光焊接方法的焊缝金属硬度、拉伸强度、伸长率分别

与母材的硬度(89.49-94.26HV)、拉伸强度(276.75MPa)、伸长率(50.25%)相

比,激光自熔焊缝金属硬度为母材的84%、拉伸强度为母材的81%以上、伸长率为

母材的36%,激光填丝焊缝金属硬度为母材的89%、拉伸强度为母材的86%以上、

伸长率为母材的43%,激光-电弧复合焊缝金属硬度为母材的72%、拉伸强度为母

材的70%以上、伸长率为母材的82%。

拉伸试样断裂位置为焊缝区或热影响区,由断口形貌分析可知,激光自熔焊、

激光填丝焊及激光-电弧复合焊的断口形貌均为塑性断口。