双碱法烟气脱硫物料计算

(完整版)脱硫相关工艺了解及计算公式详解

脱硫相关工艺了解及计算公式详解钠碱法脱硫工艺:采用氢氧化钠(NaOH,又名烧碱,片碱)或碳酸钠(Na2CO3又名纯碱,块碱)。

1.1.NaOH 反应方程式:2NaOH+SO2=Na2SO3(亚硫酸钠)+H2O (PH 值大于9)Na2SO3+H2O+SO2=2NaHSO3(亚硫酸氢钠) (5当PH 值在5-9 时,亚硫酸钠和SO2反应生成亚硫酸氢钠。

>>>>1.2.Na2CO3反应方程式:Na2CO3+SO2=Na2SO3(亚硫酸钠)+CO2↑(PH 值大于9)Na2SO3+H2O+SO2=2NaHSO3(亚硫酸氢钠) (5当PH 值在5-9 时,亚硫酸钠和SO2反应生成亚硫酸氢钠。

2双碱法脱硫工艺:>>>>2.1.脱硫过程:Na2CO3+SO2=Na2SO3+CO2↑2NaOH+SO2=Na2SO3+H2O用碳酸钠启动用氢氧化钠启动2 种碱和SO2反应都生成亚硫酸钠Na2SO3+SO2+H2O=2NaHSO3 (5当PH 值在5-9 时,亚硫酸钠和SO2反应生成亚硫酸氢钠。

>>>>2.2.再生过程:CaO(生石灰)+H2O=Ca(OH)2(氢氧化钙)Ca(OH)2+2NaHSO3(亚硫酸氢钠)=Na2SO3+CaSO3↓ (亚硫酸钙)+2H2OCa(OH)2+Na2SO3=2NaOH+CaSO3↓氢氧化钙和亚硫酸钠反应生成氢氧化钠。

3煤初始排放浓度:按耗煤量按500kg/h,煤含硫量按1%,煤灰份按20%,锅炉出口烟气温度按150℃。

>>>>3.1.烟气量:按1kg 煤产生16~20m3/h 烟气量,=500×20= 10000m3/h>>>>3.2.SO2初始排放量:=耗煤量t/h×煤含硫量%×1600(系数)=0.5×0.01×1600= 8kg/h也可以计算:= 2×含硫量×耗煤量×硫转化率80%= 2×0.01×500×0.8=8kg/h>>>>3.3.计算标态烟气量:=工况烟气量×【273÷(273+150 烟气温度)】=10000×0.645=6450Nm3/h已知标况烟气量和烟气温度,计算其工况烟气量:=标况烟气量×【(273+150 烟气温度)÷273】=6450×1.55=10000 m3/h>>>>3.4.SO2初始排放浓度:=SO2初始排放量×106÷标态烟气量=8×106÷6450=8000000÷6450=1240mg/Nm3>>>>3.5.粉尘初始排放量:=耗煤量t/h×煤灰份%×膛系数20%=500×0.2×0.2=20kg/h>>>>3.6.粉尘初始排放浓度:=粉尘初始排放量×106÷标态烟气量= 20×106÷6450=20000000÷6450=3100mg/Nm34运行成本计算:需先计算出SO2初始排放量kg/h,然后按化学方程式计算。

双碱法脱硫工艺

双碱法脱硫工艺双碱法脱硫工艺技术是目前应用成熟的一种烟气脱硫技术,尤其是在小热电燃煤锅炉烟气污染治理方面应用较为广泛。

脱硫剂初步采用氢氧化钠溶液(含30%NaOH)和生石灰(含90%CaO)。

其工艺原理是:以NaOH溶液为第一碱吸收烟气中的二氧化硫,然后再用生石灰加水熟化成氢氧化钙溶液作为第二碱,再生吸收液中NaOH,副产物为石膏。

再生后的吸收液送回脱硫塔循环使用。

各步骤反应如下:吸收反应:SO2+2NaOH=Na2SO3+H2ONa2SO3+SO2+H2O=2NaHSO3副反应如下:Na2SO3+1/2O2=Na2SO4由于硫酸钠是很难再生还原的,一旦生成就需要补充NaOH。

再生反应用氢氧化钙溶液对吸收液进行再生2NaHSO3+Ca(OH)2=Na2SO3+CaSO3·1/2H2O+3/2H2ONa2SO3+Ca(OH)2+1/2H2O=2NaOH+CaSO3·1/2H2O氧化反应CaSO3·1/2H2O+1/2O2=CaSO4·1/2H2O本双碱法脱硫系统主要由脱硫塔系统(含烟气除雾)、烟气系统、吸收剂供应及制备系统、脱硫液循环及再生系统、脱硫渣处理系统、工艺水系统和电气及仪表控制系统等组成。

技术特点(1)从技术、经济及装置运行稳定性、可靠性上考虑采用生石灰和氢氧化钠作为脱硫剂,保证系统脱硫效率最低可达90%。

(2)采用双碱法脱硫工艺,可以基本上避免产生结垢堵塞现象,减少昂贵的NaOH耗量和降低运行费用。

(3)采用喷雾洗涤方式可在较小的液气比下获得较大的液气接触面积,进而获得较高的脱硫除尘效率;并且,较小的液气比可以减少循环液量,从而减少循环泵的流量,降低了运行成本也减少了造价。

(4)为确保整个系统连续可靠运行,采用优良可靠的设备,以确保脱硫系统的可靠运行.(5)按现有场地条件布置脱硫系统设备,力求紧凑合理,节约用地。

(6)最大限度的把脱硫水循环利用,但是由于烟气中含有一定浓度的盐份和Cl离子,反应塔内部分水分蒸发,因此形成循环水中盐和Cl离子的积累,由于过高的盐和Cl离子浓度会降低脱硫效率和腐蚀反应装置,所以必须调整脱硫循环水水质并补充少量工业用水。

(完整版)双碱法脱硫

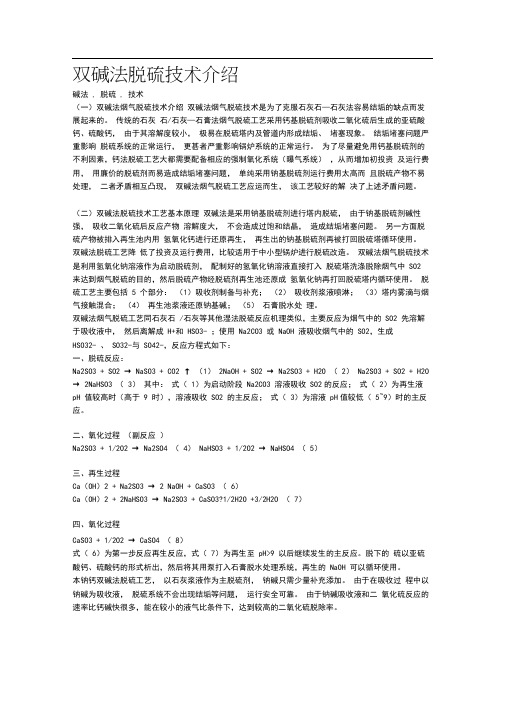

双碱法脱硫技术介绍碱法 , 脱硫 , 技术(一)双碱法烟气脱硫技术介绍双碱法烟气脱硫技术是为了克服石灰石—石灰法容易结垢的缺点而发展起来的。

传统的石灰石/石灰—石膏法烟气脱硫工艺采用钙基脱硫剂吸收二氧化硫后生成的亚硫酸钙、硫酸钙,由于其溶解度较小,极易在脱硫塔内及管道内形成结垢、堵塞现象。

结垢堵塞问题严重影响脱硫系统的正常运行,更甚者严重影响锅炉系统的正常运行。

为了尽量避免用钙基脱硫剂的不利因素,钙法脱硫工艺大都需要配备相应的强制氧化系统(曝气系统),从而增加初投资及运行费用,用廉价的脱硫剂而易造成结垢堵塞问题,单纯采用钠基脱硫剂运行费用太高而且脱硫产物不易处理,二者矛盾相互凸现,双碱法烟气脱硫工艺应运而生,该工艺较好的解决了上述矛盾问题。

(二)双碱法脱硫技术工艺基本原理双碱法是采用钠基脱硫剂进行塔内脱硫,由于钠基脱硫剂碱性强,吸收二氧化硫后反应产物溶解度大,不会造成过饱和结晶,造成结垢堵塞问题。

另一方面脱硫产物被排入再生池内用氢氧化钙进行还原再生,再生出的钠基脱硫剂再被打回脱硫塔循环使用。

双碱法脱硫工艺降低了投资及运行费用,比较适用于中小型锅炉进行脱硫改造。

双碱法烟气脱硫技术是利用氢氧化钠溶液作为启动脱硫剂,配制好的氢氧化钠溶液直接打入脱硫塔洗涤脱除烟气中 SO2 来达到烟气脱硫的目的,然后脱硫产物经脱硫剂再生池还原成氢氧化钠再打回脱硫塔内循环使用。

脱硫工艺主要包括 5 个部分:(1)吸收剂制备与补充;(2)吸收剂浆液喷淋;(3)塔内雾滴与烟气接触混合;(4)再生池浆液还原钠基碱;(5)石膏脱水处理。

双碱法烟气脱硫工艺同石灰石 /石灰等其他湿法脱硫反应机理类似,主要反应为烟气中的 SO2 先溶解于吸收液中,然后离解成 H+和 HSO3- ;使用 Na2CO3 或 NaOH 液吸收烟气中的 SO2,生成HSO32- 、 SO32-与 SO42-,反应方程式如下:一、脱硫反应:Na2SO3 + SO2 → NaSO3 + CO2 ↑ (1)2NaOH + SO2 → Na2SO3 + H2O ( 2) Na2SO3 + SO2 + H2O → 2NaHSO3 ( 3)其中:式( 1)为启动阶段 Na2CO3 溶液吸收 SO2的反应;式( 2)为再生液pH 值较高时(高于 9 时),溶液吸收 SO2 的主反应;式( 3)为溶液 pH值较低( 5~9)时的主反应。

脱硫资料

最佳答案双碱法脱硫技术改进双碱法脱硫是指采用NaOH和石灰(氢氧化钙)两种碱性物质做脱硫剂的脱硫方法。

双碱法脱硫一般只有一个循环水池,NaOH、石灰与除尘脱硫过程中捕集下来的烟灰同在一个循环池内混合,在清除循环水池内的灰渣时烟灰、反应生成物亚硫酸钙、硫酸钙及石灰渣和未完全反应的石灰同时被清除,清出的灰渣是一种混合物不易被利用而形成废渣。

为克服传统双碱法的缺点对双碱法工艺进行改进,工艺改进情况见图1。

图1 双碱法脱硫工艺流程主要工艺过程是:清水池一次性加入氢氧化钠溶剂制成氢氧化钠脱硫液(循环水),用泵打入脱硫除尘器进行脱硫。

3种生成物均溶于水。

在脱硫过程中,烟气夹杂的烟道灰同时被循环水湿润而捕集进入循环水,从脱硫除尘器排出的循环水变为灰水(稀灰浆)。

一起流入沉淀池,烟道灰经沉淀定期清除,回收利用,如制内燃砖等。

上清液溢流进入反应池与投加的石灰进行反应,置换出的氢氧化钠溶解在循环水中,同时生成难溶解的亚硫酸钙、硫酸钙和碳酸钙等,可通过沉淀清除;可以回收,是制水泥的良好原料。

因此可做到废物综合利用,降低运行费用。

用NaOH脱硫,循环水基本上是NaOH的水溶液。

在循环过程中对水泵、管道、设备均无腐蚀与堵塞现象,便于设备运行与保养。

为保证脱硫除尘器正常运行,烟气排放稳定达标,确保脱硫剂有足够使用量是一个关键问题。

脱硫剂用量计算如下:脱硫反应中,NaOH的消耗量是SO2和CO2与其反应的消耗量。

用量需要过量5%以上(按5%计算)。

前面计算的10 t/h锅炉烟气中SO2排放量为42 kg/h,CO2排放是为 2 161 kg/h。

SO2和CO2中和反应用氢氧化钠量为:(80×42÷64+80×2 161÷44)×105%=4 180 kg脱硫过程由于NaOH的转换实际消耗是石灰。

折算成生石灰消耗量56×4 180÷80=2 926 kg生石灰日消耗量为70 224 kg综上所述,脱硫过程的碱消耗量是很大的。

(完整版)双碱法脱硫

(完整版)双碱法脱硫双碱法脱硫技术介绍碱法, 脱硫, 技术(一)双碱法烟气脱硫技术介绍双碱法烟气脱硫技术是为了克服石灰石—石灰法容易结垢的缺点而发展起来的。

传统的石灰石/石灰—石膏法烟气脱硫工艺采用钙基脱硫剂吸收二氧化硫后生成的亚硫酸钙、硫酸钙,由于其溶解度较小,极易在脱硫塔内及管道内形成结垢、堵塞现象。

结垢堵塞问题严重影响脱硫系统的正常运行,更甚者严重影响锅炉系统的正常运行。

为了尽量避免用钙基脱硫剂的不利因素,钙法脱硫工艺大都需要配备相应的强制氧化系统(曝气系统),从而增加初投资及运行费用,用廉价的脱硫剂而易造成结垢堵塞问题,单纯采用钠基脱硫剂运行费用太高而且脱硫产物不易处理,二者矛盾相互凸现,双碱法烟气脱硫工艺应运而生,该工艺较好的解决了上述矛盾问题。

(二)双碱法脱硫技术工艺基本原理双碱法是采用钠基脱硫剂进行塔内脱硫,由于钠基脱硫剂碱性强,吸收二氧化硫后反应产物溶解度大,不会造成过饱和结晶,造成结垢堵塞问题。

另一方面脱硫产物被排入再生池内用氢氧化钙进行还原再生,再生出的钠基脱硫剂再被打回脱硫塔循环使用。

双碱法脱硫工艺降低了投资及运行费用,比较适用于中小型锅炉进行脱硫改造。

双碱法烟气脱硫技术是利用氢氧化钠溶液作为启动脱硫剂,配制好的氢氧化钠溶液直接打入脱硫塔洗涤脱除烟气中SO2来达到烟气脱硫的目的,然后脱硫产物经脱硫剂再生池还原成氢氧化钠再打回脱硫塔内循环使用。

脱硫工艺主要包括5个部分:(1)吸收剂制备与补充;(2)吸收剂浆液喷淋;(3)塔内雾滴与烟气接触混合;(4)再生池浆液还原钠基碱;(5)石膏脱水处理。

双碱法烟气脱硫工艺同石灰石/石灰等其他湿法脱硫反应机理类似,主要反应为烟气中的SO2先溶解于吸收液中,然后离解成H+和HSO3-;使用Na2CO3或NaOH液吸收烟气中的SO2,生成HSO32-、SO32-与SO42-,反应方程式如下:一、脱硫反应:Na2SO3 + SO2 →NaSO3 + CO2↑(1)2NaOH + SO2 →Na2SO3 + H2O (2)Na2SO3 + SO2 + H2O →2NaHSO3 (3)其中:式(1)为启动阶段Na2CO3溶液吸收SO2的反应;式(2)为再生液pH值较高时(高于9时),溶液吸收SO2的主反应;式(3)为溶液pH值较低(5~9)时的主反应。

双碱法脱硫技术方案

(一)脱硫系统设计1、双碱法脱硫技术工艺基本原理双碱法是采用钠基脱硫剂进行塔内脱硫,由于钠基脱硫剂碱性强,吸收二氧化硫后反应产物溶解度大,不会造成过饱和结晶,造成结垢堵塞问题。

另一方面脱硫产物被排入再生池内用氢氧化钙进行还原再生,再生出的钠基脱硫剂再被打回脱硫塔循环使用。

双碱法脱硫工艺降低了投资及运行费用,比较适用于中小型锅炉进行脱硫改造。

双碱法烟气脱硫技术是利用氢氧化钠溶液作为启动脱硫剂,配制好的氢氧化钠溶液直接打入脱硫塔洗涤脱除烟气中SO2来达到烟气脱硫的目的,然后脱硫产物经脱硫剂再生池还原成氢氧化钠再打回脱硫塔内循环使用。

脱硫工艺主要包括5个部分:(1)吸收剂制备与补充;(2)吸收剂浆液喷淋;(3)塔内雾滴与烟气接触混合;(4)再生池浆液还原钠基碱;(5)石膏脱水处理。

双碱法烟气脱硫工艺同石灰石/石灰等其他湿法脱硫反应机理类似,主要反应为烟气中的SO2先溶解于吸收液中,然后离解成H+和HSO3-;使用Na2CO3或NaOH液吸收烟气中的SO2,生成HSO32-、SO32-与SO42-,反应方程式如下:一、脱硫反应:Na2CO3 + SO2→ Na2SO3 + CO2↑ (1)2NaOH + SO2→ Na2SO3 + H2O (2)Na2SO3 + SO2 + H2O → 2NaHSO3(3)其中:式(1)为启动阶段Na2CO3溶液吸收SO2的反应;式(2)为再生液pH值较高时(高于9时),溶液吸收SO2的主反应;式(3)为溶液pH值较低(5~9)时的主反应。

二、氧化过程(副反应)Na2SO3 + 1/2O2 → Na2SO4 (4)NaHSO3 + 1/2O2 → NaHSO4 (5)三、再生过程Ca(OH)2 + Na2SO3→ 2 NaOH + CaSO3(6)Ca(OH)2 + 2NaHSO3→ Na2SO3 + CaSO3?1/2H2O +3/2H2O (7)四、氧化过程CaSO3 + 1/2O2 → CaSO4 (8)式(6)为第一步反应再生反应,式(7)为再生至pH>9以后继续发生的主反应。

《双碱法烟气脱硫》课件

经验教训

在运行过程中,需要关注吸收剂的更 换周期和废水的处理,以及设备的防 堵塞和防磨损。

感谢您的观看

THANKS

优化反应条件

通过实验研究,优化反应温度、压力、液气比等工艺参数,提高脱 硫效果。

强化传质与反应动力学研究

深入研究传质与反应动力学,为工艺改进提供理论支持。

降低成本与提高效率

副产物资源化利用

01

将脱硫副产物进行资源化利用,如制酸、制建材等,提高经济

效益。

高效脱硫设备研发

02

研发高效脱硫设备,降低设备投资和运行成本。

水泥பைடு நூலகம்等。

双碱法在这些工业领域的应用中,同样 能够有效地去除烟气中的二氧化硫,减

少对环境的污染。

针对不同工业领域的特点和需求,双碱 法烟气脱硫技术需要进行相应的优化和 改进,以更好地适应各种复杂的烟气条

件和处理要求。

04

双碱法烟气脱硫的未来发 展

技术创新与改进

开发新型脱硫剂

研究新型脱硫剂,提高脱硫效率,降低脱硫成本。

经验教训

在运行过程中,需要关注吸收 剂的消耗和补充,以及设备的

维护和保养。

某钢铁厂双碱法烟气脱硫案例

案例概述

某钢铁厂采用双碱法烟气脱硫 技术,以降低烟气中的硫氧化

物排放。

技术流程

双碱法烟气脱硫技术采用钠碱 和石灰石作为吸收剂,通过吸 收塔对烟气进行脱硫处理。

运行效果

经过双碱法处理后,该钢铁厂 的硫氧化物排放量显著降低, 满足国家环保标准。

局限性

双碱法烟气脱硫技术的局限性在于其需要使用大量的吸收剂和再生剂,且再生过 程中会产生一定量的废水和废渣,需要妥善处理。同时,双碱法烟气脱硫技术的 投资和运行成本相对较高,也需要考虑经济效益和环保效益的平衡。

双碱法脱硫

双碱法脱硫1. 引言双碱法脱硫是指使用氨碱和钠碱作为脱硫剂,进行烟气脱硫的方法。

在这种方法中,氨碱主要用作脱硫剂,而钠碱则用于调节反应液中的pH值。

这种脱硫方法具有高效、低成本和环保的特点,在电力行业和工业领域得到了广泛应用。

2. 脱硫原理双碱法脱硫利用氨碱和钠碱的碱性来吸收烟气中的SO2,从而达到脱硫的目的。

其脱硫反应主要分为两步:•吸收:氨碱通过吸收烟气中的SO2,形成硫酸铵或氨基硫酸盐,吸收过程中放出热量;•再生:通过钠碱溶液对吸收液进行中和反应,重新生成氨碱,同时产生硫化钠。

整个脱硫过程如下所示:SO2 + 2NH3 + H2O → (NH4)2SO3 吸收(NH4)2SO3 + 2NaOH → Na2SO3 + 2NH3 + H2O 再生3. 实施步骤双碱法脱硫的实施步骤如下:1.预处理:对烟气进行除尘处理,去除烟气中的颗粒物,以保证脱硫剂的有效使用。

2.制备反应液:根据所需脱硫效果和脱硫剂浓度的要求,制备适量的氨碱和钠碱溶液。

3.喷射吸收:将预处理后的烟气通过喷射装置,与氨碱溶液进行接触和吸收反应。

4.脱硫效果监测:监测脱硫效果,根据实际情况进行调整,以达到脱硫效果的要求。

5.再生循环:将含有硫化钠的溶液通过钠碱溶液进行中和反应,重新生成氨碱用于下一轮的脱硫。

6.废液处理:对产生的废液进行处理,以防止对环境造成污染。

4. 优缺点分析4.1 优点•高效脱硫:双碱法脱硫对SO2的吸收效率高,能够达到90%以上的脱硫效果。

•低成本:氨碱和钠碱都是相对廉价的脱硫剂,脱硫系统的成本相对较低。

•适应性好:双碱法脱硫对燃煤和燃油的适应性都较好,能够适应不同燃料类型的脱硫需求。

4.2 缺点•对产生的废液处理复杂:双碱法脱硫产生的废液含有一定浓度的硫化钠,对废液的处理需要特殊设备和工艺。

•反应速度较慢:相比其他脱硫方法,双碱法脱硫的反应速度较慢,对反应器的容积需求较大。

•对设备材料腐蚀性大:双碱法脱硫使用的氨碱和钠碱对金属材料有腐蚀性,对设备的材料选择和维护要求较高。

烟气脱硫物料平衡计算

烟气脱硫物料平衡计算输入数据脱硫计算书原始输入数据列表序名称符号单位计算公式或数值来源计算结果号1 煤质分析收到基碳 % 51.38 C ar收到基氢 % 0.56 H ar收到基氧 % 3.35 O ar收到基氮 % 0.22 N ar收到基硫 % 1.36 S ar收到基灰分 % 37.35 A ar收到基全水分 % 5.78 M ar空气干燥基水分 % M ad干燥无灰基挥发份 % V daf收到基低位发热量 kcal/kg 4106.94 Q net.ar2 耗煤量锅炉实际耗煤量(B-MCR) B t/h 44.00机械未完全燃烧热损失 % 3.00 q 4计算耗煤量(B-MCR) Bj t/h 42.6800 3 引风机出口烟气参数3(1) 引风机出口实际烟量 /h 384084.72 mV jpy3 Nm/h 280000.00引风机出口排烟温度 t ? 132.00 yin3 引风机出口飞灰浓度 m mg/Nm 70.00 h引风机出口过剩空气系数 a' 1.36 lfa3(2) 引风机出口干烟气量(6,O) Vs Nm/h 2gy3 引风机出口SO浓度 m mg/Nm 干烟气,含氧量6, 2600.00 2so24 年运行小时数 H h 6500.005 多年平均气压 P mbar 936.906 脱硫及吸收塔相关参数要求脱硫率η % 96.50吸收塔进口烟温 t ? 132.00 py吸收塔出口烟温 t ? 45.50 ck浓缩段出口烟气温度 ? 603 吸收塔出口要求含尘浓度 m mg/Nm 50.00 ck3 吸收塔出口要求含SO浓度 m mg/Nm 91.00 2ck7 摩尔分子量(NH4)2SO4分子量 g/mol 132SO分子质量 g/mol 64 2NH3分子量 g/mol 17O2分子量 32CO2分子量 44N2分子量 28H2O分子量 18烟气参数计算烟气参数计算序号名称符号单位计算公式或数值来源计算结果一烟气量计算031 理论空气量 V Nm/kg 0.0889(C+0.375S)+0.265H-0.0333O 4.65 arararar 300002 燃烧产物理论体积 V Nm/kg V+V+V 4.85 yN2RO2H2O3001) 氮气 V Nm/kg 0.79V+0.008N 3.68 N2ar302) 二氧化物 V Nm/kg 0.01866(C+0.375S) 0.97 arRO2ar3003) 水蒸汽 V Nm/kg 0.111H+0.0124M+0.0161V 0.21 arH2Oar30003 燃烧产物实际体积 V' Nm/kg V+0.0161(a'-1)V+(a'-1)V 6.53yylfalfa30004 干烟气量 V' Nm/kg V+V+(a'-1)V 6.30 gyRO2N2lfa5 烟气含氧量和含湿量计算3001) 烟气中的水分 V' Nm/kg V+0.0161(a'-1)V 0.24 H2OH2Olfa302) 烟气中的氧量 V' Nm/kg 0.21(a'-1)V 0.35 lfaO23) 干烟气中含氧量 n' % V'/V' 5.51 go2O2gy4) 湿烟气中含氧量 n' % V'/V' 5.31 sho2O2y5) 湿烟气中含湿量 n' % V'/V' 4.00 H2OH20y6) 湿烟气中CO含量 n' % 0.01866Car/V' 14.68 shCO22y7) 干烟气中CO含量 n' % 0.01866Car/V' 15.23 gCO22gy8) 湿烟气中SO含量 n' % 0.01866*0.375Sar/V' 0.15 shSO22y9) 干烟气中SO含量 n' % 0.01866*0.375Sar/V' 0.15 gSO22gy010) 湿烟气中N含量 n' % (0.79a'V+0.008N)/V' 76.26 shN2lfa2ary011) 干烟气中N含量 n' % (0.79a'V+0.008N)/V' 79.11 gN2lfa2argy36 总燃烧产物实际湿体积 Vt Nm/h V'*B*1000 279930 shyyj37 总燃烧产物实际干体积Vt Nm/h V'*B*1000 268732 ggyyj3'8 总燃烧产物6%O干体积 Vt Nm/h V*(21-n)/(21-6) 277454 g2y-O2tgygo29 烟气量计算误差 % <1 -0.025二烟气组分计算SO2 kmol/h 18.208O2 kmol/h 664.156N2 kmol/h 9529.965CO2 kmol/h 1834.326H2O kmol/h 499.87三各组分定压比热60?时SO2 J /mol K 41.82660?时O2 J /mol K 29.44860?时N2 J /mol K 28.52860?时CO2 J /mol K 38.56220?时SO2 J /mol K 41.33220?时O2 J /mol K 29.39620?时N2 J /mol K 28.37620?时CO2 J /mol K 38.974 45.500 ?时SO2 J /mol K 41.647 45.500 ?时O2 J /mol K 29.429 45.500 ?时N2 J /mol K 28.473 45.500 ?时CO2 J /mol K 38.711 132.000 ?时SO2 J /mol K 42.715 132.000 ?时O2 J /mol K 29.542 132.000 ?时N2 J /mol K 28.802 132.000 ?时CO2 J /mol K 37.820 四进口水质量 kg/h 8997.738假设烟气出口温度 45.500热平衡计算序号名称符号单位计算公式或数值来源计算结果一进口烟气热量计算1 SO2带入热量 KJ/h 100524.722 O2带入热量 KJ/h 2589870.643 N2带入热量 KJ/h 36231129.064 CO2带入热量 KJ/h 9157492.662723.14为132?下水蒸5 水带入热量 KJ/h 24502100.04 气焓值(KJ/KG) 带入总热量 Q1 KJ/h 72581117.12二出口烟气热量计算SO2带出热量 KJ/h 1207.58O2带出热量 KJ/h 889322.43N2带出热量 KJ/h 12346231.66CO2带出热量 KJ/h 3230920.29带出总热量 Q2 KJ/h 16467681.96三进口出口热量差值 KJ/H 56113435.16四出口水蒸气含量计算?饱和气压 Kpa 9.786水的汽化潜热+显热 KJ/Kg 2406.50饱和水蒸气压力修正系数 0.90进口烟气压力 Kpa 93.69引风机出口压力 Kpa 1.30吸收塔阻力 Kpa 1.10出口烟气压力 Kpa 93.89出口烟气湿含量 kg/m3 0.0831798出口烟气水蒸气质量 kg/h 23284.49水进口温度 ? 假设环境温度为20? 20.00五出口水蒸气热量 Q3 KJ/H 56034136.66六误差 % <1 0.14七烟气出口带走水量 kg/h 14286.76八浓缩段出口热量 1 SO2带入热量 KJ/h 45693.05 2 O2带入热量 KJ/h 1173484.03 3 N2带入热量 KJ/h 16312251.12 4 CO2带入热量 KJ/h 4244116.845 带走总热量 KJ/h 21775545.036 浓缩段与入口热量差值 KJ/h 50805572.097 浓缩段出口水蒸气汽焓值KJ/kg 查水蒸气性质表 2608.79 8 浓缩段出口带水 kg/h 19474.76 9 浓缩段带走水量 kg/h 10477.03物料平衡计算名称单位计算公式数值脱硫效率 0.965烟气量 Nm3/h 280000O2 0.0573SO2 mg/Nm3 2600SO2脱除率 g/h 702520烟气温度 ? 132年运行小时 6000SO2质量 g/h 728000SO2分子量 64NH3分子量 17(NH4)2SO4分子量 132O2分子量 32液氨浓度 0.996液氨使用效率 0.97液氨消耗量 t/h 0.3863016硫铵生成量 t/h 1.4489475理论O2消耗量 kmol/h 5.4884375实际O2消耗量 kmol/h 16.465313 空气耗量 Nm3/min 29.271667 塔内气速m/s 2.83 设计塔径 m 7.206857 液气比 L/Nm3 3 循环浆液量 m3/H 840 吨硫酸氨的消耗液量 t 0.2666085氧化风机计算名称数值单位 1 理论流量 29.27166667 Nm3/min设计流量 32.19883333 Nm3/min设计温度 20估计阻力 0.034168475设计工况流量 0.734797748 m3/s设计流速 6~8 7 m/s设计管径 365.6790332 mm选择管径 DN 350 2 压力1m水柱压力 9560.204082 Pa塔内密度 1.3538 t/m3氧化塔内阻力 0.130396738 Mpa浓缩段阻力 0.028473729 MPa管道内阻力计算体积流量V, 200 m3/h管道长度l, 12 m弯头数 5 个弯头当量长度 40 m总的沿程长度 52 m流速u, 7 m/s绝对粗糙度 0.0000001 mλ, 0.0049411690.397261991 m 水头损失H,沿程阻力损失 0.005141605 Mpa理论总的阻力损失 0.164012072 Mpa设计压力系数 1.2设计选型压力 0.196814487 Mpa循环泵计算名称数值单位总的循环流量 840 m3/h 1 一级循环泵流量 560 m3/h 流速选择 1.5~2.5 2.2 m/s计算管径 300.12114 mm选择管径 DN 300 mm实际流速u 2.2017771 m/s2 一级循环泵压力1m水柱压力 9560.2041 Pa 2.1 管道内阻力计算体积流量V, 560 m3/h管道长度l, 16.272 m弯头数 6 个弯头当量长度 48 m三通数 2 个三通当量长度 13.6 m阀门数量 3 个阀门当量长度 240 m大小头数量 2 个大小头当量长度 60 m总的沿程长度 377.872 m实际流速 2.2017771 m/s绝对粗糙度 0.0003 mλ 0.0196275.9923117 m 水头总损失H吸收塔进口高度 20.35 m 2.2 理论管道总的阻力 26.342312 m 2.3 喷嘴进口压力 14 m 2.4 循环泵进口扬程 11 m设计压力系数 1.2 2.5 设计选型压力 35.210774 Mpa3 二级循环泵流量 280 m3/h流速选择 1.5~2.5 1.6 m/s计算管径 248.84731 mm选择管径 DN 250 mm实际流速u 1.5852795 m/s4 二级循环泵压力1m水柱压力 9560.2041 Pa 4.1 管道内阻力计算体积流量V, 280 m3/h管道长度l, 20.556 m弯头数 10 个弯头当量长度 80 m三通数 4 个三通当量长度 27.2 m阀门数量 5 个阀门当量长度 400 m大小头数量 2 个大小头当量长度 60 m总的沿程长度 587.756 m实际流速 1.5852795 m/s绝对粗糙度 0.0003 mλ 0.02052786.0642977 m 水头总损失H吸收塔进口高度 22.15 m 4.2 理论管道总的阻力 28.214298 m 4.3 喷嘴进口压力 14 m 4.4 循环泵进口扬程 11 m设计压力系数 1.2 4.5 设计选型 37.457157 Mpa塔内阻力计算名称单位数值塔阻力 Pa 797.87485填料层阻力 Pa 107.50702多孔阻力 Pa 36.158675总阻力 941.540541035.6946其中300?烟气粘度 0.0000282400?烟气粘度 0.000031744?烟气粘度 1.924E-05烟气密度 kg/m3 1.32烟气流速 m/s 2.83Re 1059043.7摩擦系数λ 0.2548265 填料层阻力 107.50702。

双碱法烟气脱硫塔参数

1、设备参数:型号YL-45处理烟气能力120000立方/小时上水量60m3/h×2台设备阻力≤800pa除尘效率≥90%脱硫效率≥80%处理后烟气格林曼度小于一级2、设备工艺原理:在砖瓦烧结过程中,不论是内燃烧砖还是外然烧砖,都会产生大量的含尘及含硫烟气,而这些带有尘及硫的高温烟气又被送到烘干室或者烘干段对湿砖坯进行烘干,烘干后的含大量水分、尘、硫的烟气经引风机的作用排向大气,这种含有多种成分的烟气在腐蚀风机的同时又对大气造成了污染,为了减少排潮烟气或者排烟烟气对大气的影响,就需在有害烟气排向大气前对烟气进行处理,就需要安装烟气脱硫除尘塔。

第一、确定窑炉每小时排除的烟气量、烟气中的含硫量、符合当地环保要求的含硫量。

根据以上数据设计出脱硫塔的大小、高度、上水量以及循环水池的大小。

第二、根据一下反应方程式确定出将烟气处理到当地环保要求的含硫量需要的启动碱以及置换碱的数量。

(1)脱硫过程:2NaOH+SO2←→Na2SO3+H2ONa2SO3+SO2+H2O←→2NaHSO3(2)再生反应CaO+H2O=Ca(OH)22NaHSO3+Ca(OH)2←→Na2SO3+CaSO3·1/2H2O+3/2H2ONa2SO3+Ca(OH)2←→2NaOH+CaSO3第三、根据以上算出的启动碱及置换碱的数量先将脱硫液配置好,启动脱硫上液泵,脱硫液正常循环后,启动排烟排潮风机,将需要处理的烟气通入脱硫塔。

第四、烟气进入脱硫塔后,首先冲击脱硫塔内的蓄水水面,烟气初次和脱硫液接触,一部分硫和尘得到净化;从液面反上来的烟气经过第一层喷淋层、第二层喷淋层,使烟气逐步得到净化;净化后的烟气中含有大量的水分,含有大量水分的烟气再经过两道除水装置,将烟气中所包含的水分再次回到循环液中;得到净化以及除水的烟气达到当地环保排放标准,经过烟囱排向大气。

第五、脱硫后的脱硫液回到水池后,再将第二步计算得的置换碱的数量均匀的放入循环池与脱硫后的脱硫液进行反应,再生后的脱硫液再次被脱硫泵输送到脱硫塔内与有害烟气进行反应,如此循环,从而使脱硫塔正常运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双碱法烟气脱硫物料计算

烟气脱硫是一种常见的烟气净化技术,主要用于去除燃煤电厂等工业烟气中的二氧化硫(SO2)。

在烟气脱硫过程中,使用双碱法是一种常用方法。

双碱法是指将石灰石(CaCO3)和苏打灰(Na2CO3)两种物料一起使用,通过反应生成大量的石膏(CaSO4)和钠硫酸盐(Na2SO4),实现烟气中SO2的脱除。

在双碱法烟气脱硫物料计算中,需要考虑下列几个因素:

1.SO2的排放浓度:燃煤电厂烟道烟气的SO2排放浓度可能会有所不同,一般为几百到几千毫克/立方米。

在计算中需要准确确定SO2排放浓度。

2.石灰石配比:石灰石是双碱法脱硫的主要消耗物料,其配比会影响脱硫效率。

根据煤质和投加方式的不同,可选择的石灰石配比范围一般为

2.5到

3.5

3.苏打灰配比:苏打灰是双碱法脱硫中的辅助消耗物料,其作用是提高石灰石的利用率。

苏打灰的配比与石灰石的配比在一定程度上相关,一般为石灰石配比的20%到30%。

4.脱硫效率:双碱法脱硫的效率与物料配比、石灰石和苏打灰质量等因素有关。

一般来说,采用双碱法脱硫的燃煤电厂脱硫效率可以达到90%以上。

计算双碱法烟气脱硫所需物料的步骤如下:

步骤1:根据烟气排放浓度确定石灰石的投加量。

石灰石投加量(t/h)= SO2排放浓度(mg/Nm³)× 烟气流量

(Nm³/h) / 石灰石配比(kg/t)

步骤2:根据石灰石投加量确定苏打灰的投加量。

苏打灰投加量(t/h)=石灰石投加量(t/h)×苏打灰配比(%)

步骤3:根据苏打灰投加量确定石膏的产生量。

石膏产生量(t/h)=石灰石投加量(t/h)×石膏生成率(%)

步骤4:根据石膏产生量确定钠硫酸盐的产生量。

钠硫酸盐产生量(t/h)=苏打灰投加量(t/h)×钠硫酸盐生成率(%)在实际操作中,以上计算仅为初步估算。

实际投放量需要考虑设备的

脱硫效率、排放标准以及物料的损失和废料处理等因素,并进行调整。