板弯不良分析报告

弯曲工艺与弯曲质量分析实验

弯曲工艺与弯曲质量分析实验一、实验目的:理解弯曲工艺参数对弯曲件质量的影响。

二、实验内容:校正弯曲的弯曲力与弯曲质量。

弯曲变形时伴随有弹性变形,当外载荷去除后,塑性变形保留下来,而弹性变形会完全消失,使弯曲件的形状和尺寸发生变化而与模具尺寸不一致,称为弯曲回弹。

板料的弯曲回弹主要表现为弯曲件曲率变化和弯曲角的变化。

回弹问题是冲压成形中最棘手的问题,主要表现在影响回弹量的因素上,实践表明,回弹量随材料强度、模具间隙及弯曲半径的增加而增加,岁板厚的增加而减少,而材料的各向异性将导致各处的回弹量不同。

而会谈两又必须控制在容许范围内,以确保零件的最终形状满足外观要求,并能进行装配。

特别是在近年来由于高强度钢板和铝合金板材的大量使用,回弹问题更为突出。

当板料变形不大时,如2D弯曲件,回弹以弹性为主,当拉力使板料彻底发生塑性变形时,回弹将最小化。

板料冲压成形过程中回弹缺陷的控制方法主要分为两类:一类是通过修正模具型面获模具结构使冲压件过正成形,利用回弹规律,使其卸载后的形状与期望值相符或相近;另一类是制定合理的成形工艺,改变板料成形时的应力状态,抑制回弹变形的发生。

本实验主要研究第二类控制回弹缺陷的方法,即通过制定合理的成形工艺来抑制回弹的发生。

三、实验原理:通过获得实际结构在真实载荷作用及工艺条件下回弹前后的实际数据,然后再整理成为经验公式和图标,用作参考。

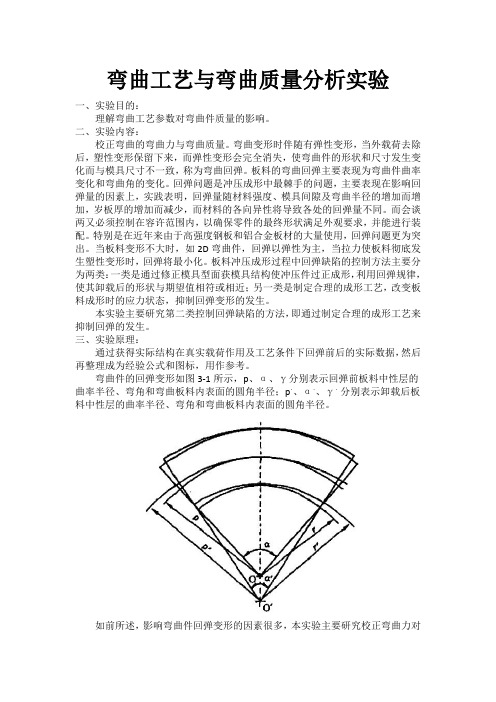

弯曲件的回弹变形如图3-1所示,p、α、γ分别表示回弹前板料中性层的曲率半径、弯角和弯曲板料内表面的圆角半径;p、、α、、γ、分别表示卸载后板料中性层的曲率半径、弯角和弯曲板料内表面的圆角半径。

如前所述,影响弯曲件回弹变形的因素很多,本实验主要研究校正弯曲力对回弹变形的影响。

板料的弯曲过程分为两种情况:一是自由弯曲过程;一是校正弯曲过程(如图3-2和3-3所示)。

图3-2 自由弯曲过程图3-3校正弯曲过程自由弯曲时,由于弯曲件的成形部分在冲压过程中不受模具的校正影响,所以卸载后回弹量较大,故在实际生产中较少使用;而校正弯曲是在板材自由弯曲的终了阶段,凸模继续下行将弯曲件压靠在凹模上,对弯曲件的圆角和直边进行精压,减少了回弹的影响,所以在实际中较为常见。

关于改善棒材弯曲率的研究报告

关于改善棒材弯曲率的研究报告自查报告:

在过去的几个月里,我们团队进行了一项关于改善棒材弯曲率

的研究。

我们的目标是找到一种方法,可以有效地减少棒材在生产

和运输过程中出现的弯曲现象,从而提高产品的质量和可靠性。

在研究过程中,我们首先进行了大量的文献调研,了解了目前

行业内关于棒材弯曲率问题的研究现状和解决方案。

我们发现,目

前主要的解决方法是通过改进生产工艺和材料选择来减少棒材的弯

曲率,但是效果并不十分理想。

接着,我们进行了一系列实验,通过改变生产工艺参数和材料

成分,尝试寻找一种更有效的改善棒材弯曲率的方法。

在实验过程中,我们发现了一些潜在的改进方案,并进行了初步的验证和分析。

最后,我们总结了研究结果,并撰写了这份报告。

在报告中,

我们详细介绍了我们的研究方法、实验结果和结论,同时提出了一

些建议,希望能够为行业内关于棒材弯曲率问题的解决提供一些新

的思路和方法。

通过这次研究,我们深刻认识到改善棒材弯曲率是一个复杂而重要的问题,需要综合考虑材料、工艺和设计等多个方面的因素。

我们将继续深入研究,希望能够找到更有效的解决方案,为行业内棒材质量的提升贡献我们的力量。

薄板弯曲实验报告

金属薄板的弯曲实验报告1.实验目的1)了解金属薄板弯曲变形过程及变形特点。

2)熟悉衡量金属薄板弯曲性能的指标——最小相对弯曲半径主要影响因素。

3)掌握测定最小相对弯曲半径的实验方法。

2.实验内容1)认识弯曲过程,分析板料轧制纤维方向和板料成形性能对相对弯曲半径(R/t)的影响。

2)了解如何通过调整行程完成指定弯曲角度的弯曲,如何进行定位完成指定边高的弯曲,分析板厚和弯曲角度对相对弯曲半径的影响。

3)观察弯曲过程和弯曲回弹现象。

4)掌握万能角度尺、半径规等测量工具的使用,测量模具尺寸参数和板料基本尺寸。

5)熟悉板料折弯机的操作使用。

3.实验原理弯曲是将板料、型材或管材在弯矩作用下弯成一定曲率和角度的制件的成形方法。

在生产中由于所用的工具及设备不同,因而形成了各种不同的弯曲方法,但各种方法的变形过程及变形特点都存在着一些共同的规律。

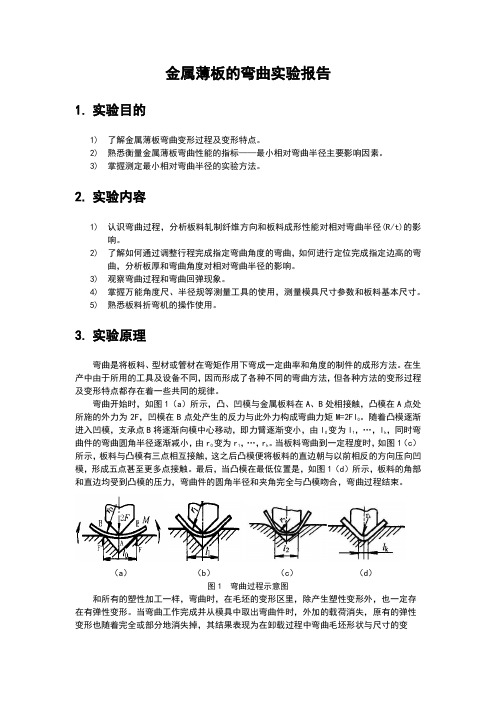

弯曲开始时,如图1(a)所示,凸、凹模与金属板料在A、B处相接触,凸模在A点处所施的外力为2F,凹模在B点处产生的反力与此外力构成弯曲力矩M=2Fl0。

随着凸模逐渐进入凹模,支承点B将逐渐向模中心移动,即力臂逐渐变小,由l0变为l1,…,l k,同时弯曲件的弯曲圆角半径逐渐减小,由r0变为r1,…,r k。

当板料弯曲到一定程度时,如图1(c)所示,板料与凸模有三点相互接触,这之后凸模便将板料的直边朝与以前相反的方向压向凹模,形成五点甚至更多点接触。

最后,当凸模在最低位置是,如图1(d)所示,板料的角部和直边均受到凸模的压力,弯曲件的圆角半径和夹角完全与凸模吻合,弯曲过程结束。

(a)(b)(c)(d)图1 弯曲过程示意图和所有的塑性加工一样,弯曲时,在毛坯的变形区里,除产生塑性变形外,也一定存在有弹性变形。

当弯曲工作完成并从模具中取出弯曲件时,外加的载荷消失,原有的弹性变形也随着完全或部分地消失掉,其结果表现为在卸载过程中弯曲毛坯形状与尺寸的变化。

这个现象为弹复,也叫回弹。

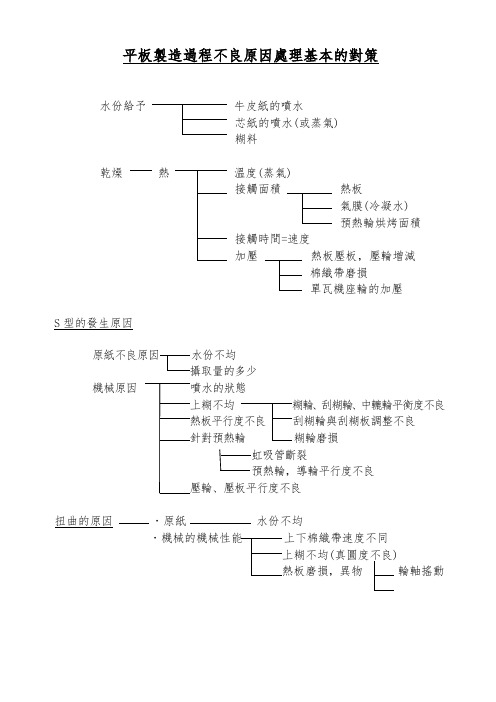

瓦楞纸板不良原因分析报告

車速未避開共震點

單瓦機真空吸風吸力太大當單瓦 要離開中轆輪與隔離銅叉時刮傷

糊料溢出轆輪跳動

前後彎翹

材料

人員

原因分析

機器

方法

氣油壓缸漏氣壓力不足 油壓缸,蓄壓器漏油壓力不足

短暫停機轆輪變型

吸風真空泵浦濾網未清

單瓦吸風真空泵浦磨損 瓦楞轆輪跳動電硬鉻脫

瓦楞與中轆輪分離銅叉磨損

單瓦吸風真空箱阻隔板

瓦楞轆落輪製作或研磨不良 真空吸力不足瓦楞無法

增加單瓦機上糊量 增加三重預熱面紙烘烤面積 熱板部壓輪或壓板適度降低

單瓦楞適度噴水

適度增加二次貼合機張力

生產後之變形 原紙存放不當

原紙水份差異太大 更換原紙

正反面堆疊

抄製低材質轉換為高材質 糊料配置不佳單瓦機與

及時昇溫

二次貼合機倍水率差異太大

蒸氣管路未按規定操作

下彎

材料

人員

原因分析

機器

單瓦機卻水器積水或故障 單瓦機三重預熱輪積水 或虹吸管斷裂 各轆輪軸承磨損

洗衣板現象(排骨紋)

上糊多

洗衣板現象

倒楞

理論上的厚度漢城品的厚度

(H)

(H’)

H' H C 10

H=A+B+C+D

牛皮紙薄

牛皮紙厚

倒楞原因 單面機

˙預熱輪 ˙芯紙 ˙瓦楞轆輪的加壓及平衡度不良

二次貼合機車 雙面機

˙糊輪上的平衡度,停止器,平衡調整 ˙熱板的磨損或平行度不良 ˙棉織帶的磨損 ˙重力軸的跳動 ˙輸送軸的平衡度停止氣的平衡調整度 ˙夾層輸送帶

維修

機器維修的必要性 1) 維持機器的最佳狀態 2) 維修的效果

檢查

零件更換

彩涂板常见质量问题及分析

彩涂板常见质量问题及分析1.弯曲性不良特点:钢材弯曲180度试验时,加工部位的涂层发生龟裂及涂层剥离发生原因:1)、前处理的掌握量过多。

2)、涂层厚度过厚。

3)、过度烘烤。

4)、下涂涂料同上涂涂料的制造厂家不同,或稀料的使用不当。

2.硬度不良特点:用制图铅笔用力在涂层表面划一道,擦去后表面留下一道划痕发生原因:1)炉温低,涂层固化不充分。

2)加热条件不适当3)涂层厚度比规定的厚3. 凸点特点:由于钢带受到外部的冲击,板表面出现突出或凹陷,有的有一定的间距,有的没有发生原因:1)涂装时辊上有异物混入。

2)薄板产品在捆扎时的扎痕。

3)倒卷时受到外部冲击。

4. 边部气泡特点:两侧沾有涂料,经烘干,出现气泡发生原因:原材有毛刺沾有涂料多,两边出现缝隙5. 麻点特点:从外部混入的异物或灰尘在涂装后部分或全部表面有米粒样的突出发生原因:1)涂料中混入其它种类或其它公司的涂料。

2)涂料中有异物混入引起。

3)前处理过程中水洗不良。

6.橘皮特点:已干燥的表面涂层象橘子皮一样粗糙,不均匀发生原因:1)湿膜过厚。

2)涂料的黏度较高时。

7.耐溶剂性能差特点:丁酮擦拭有点状掉漆发生原因:1)烘烤温度没有达到要求2)涂料的固化有问题3)前处理清洗不干净8.冲击不合格特点:漆膜冲击后,经胶带粘后部分或全部掉漆发生原因:1)前处理不佳2)检查面漆固化温度是否合理9.缩孔特点:漆膜不平整,局部露底发生原因:1)钢带表面不洁净2)底漆冷却水不洁净3)涂料粘度没达到上机要求10.漏涂特点:面漆未涂上发生原因:1)边部面漆未涂上,基板板型不好或涂辊与大背辊间压力不足。

2)板面中间面漆未涂上,底漆冷却后板面有水或其它异物。

11.色差特点:同标准板的颜色出现差异发生原因:1)涂装厚度过厚或过薄.2)不是一批涂料3)黏度稀释时搅拌不均。

12.光泽不良特点:光泽的范围出现异常发生原因:1)涂层厚度不适当。

2)固化条件不适当。

3)搅拌不充分。

13. 塌卷特点:钢卷卷取后在仓库存储时内径变形发生原因:1)钢卷卷取后受外力的影响2)收卷张力不正确3)荷重不均14.返沾特点:开卷时有轻度剥离,底漆返沾会出现类似小米粒状颗粒,涂面漆后表面凹凸不平。

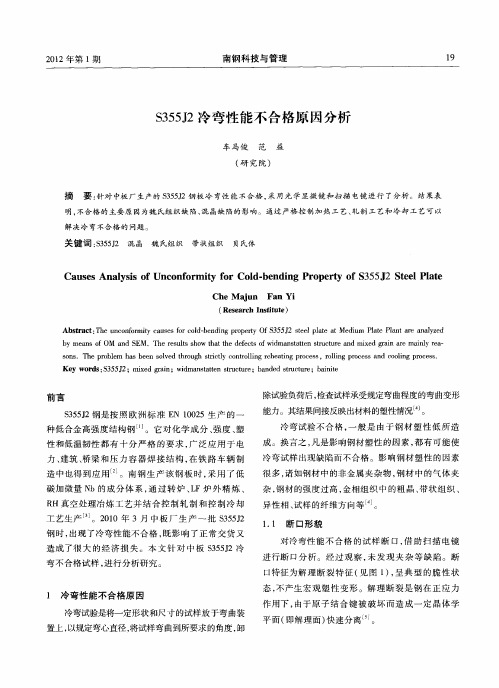

S355J2冷弯性能不合格原因分析

1 冷 弯性 能不 合格 原 因

冷弯试验是将一定形状和尺寸的试样放于弯曲装 置上 , 以规定弯心直径 , 将试样弯曲到所要求的角度 , 卸

态, 不产生宏观 塑性 变形 。解 理 断裂是 钢在 正应 力

作 用下 , 由于原子 结合 键被 破坏 而造 成一定 晶体 学

平 面( 即解 理面) 速分离 。 快

Ke r s ¥ 5 J y wo d :3 5 2;mie ri ;w d n tt n srcue;b n e t cue ant x d gan ima s t t tr ae u a d dsr tr ;b ii u e

前 言

除试验负荷后 , 检查试样承受规定弯曲程度 的弯曲变形

能力。其结果 间接反映出材料的塑性情况 。 冷弯试 验不合 格 , 一般 是 由于钢 材塑 性低 所造 成 。换 言之 , 凡是影 响钢材塑性 的 因素 , 都有可 能使 冷弯试样 出现缺陷而不 合格。影响钢材 塑性 的因素 很 多 , 如钢材 中的非金属 夹杂物 , 诸 钢材 中的气体 夹 杂, 钢材的强度过高 , 金相组 织 中的粗 晶 、 带状组 织 、 异性相 、 样的纤 维方 向等 。 试 1 1 断 口形貌 . 对冷弯性 能不合 格 的试样 断 口, 借助 扫描 电镜 进 行断 口分析 。经 过 观察 , 未发 现夹 杂 等缺 陷。断 口特征为解 理 断裂 特征 ( 图 1 , 见 ) 呈典 型的脆 性状

步细化。控 轧之 后接 着进 行控 冷 , 短终轧 到 相 缩

变开始的时间 , 奥氏体来不及 长大 ; 冷却速度不 使 但

能 过 大 , 免 生 成 了 魏 氏 组 织 。采 取 控 轧 控 冷 : , 以 [艺

可大大细化铁素体和珠 光体 的晶粒 。

弯曲件常见质量问题改善对策

②.做出与制件外圆角相应的凹模圆角半径

③.增加工序完善

7

弯曲引起孔变形

采用弹压弯曲并以孔定位时弯臂外侧由于凹模表面和制件外表面摩擦而受拉,使定位孔变形

①.采用V形弯曲

②.加大顶料板压力

③.在顶料板上加麻点格纹,以增大摩擦力防止制件在弯曲时滑移

8

弯曲后不能保证孔位置尺寸精度

①.制件展开尺寸不对

②.材料回弹引起

③.定位不稳定

①.准确计算毛坯尺寸

②.增加校正工序或改进弯曲模成型结构

③.改变工艺加工方法或增加工艺定位

9

弯曲后两边对向的两孔轴心错移

材料回弹改变弯曲角度使中心线错移

①.增加校正工序

②.改进弯曲模结构减小材料回弹

10

弯曲线与两孔中心联机不平行

①.增加折弯件高度尺寸

②.改进折弯件工艺方法

11

带切口的制件向下挠曲

切口使两直边向左右张开,制件底部出现挠度

①.改进制件结构

②.切口处增加工艺留量,使切口连接起来,弯曲后再将工艺留量切去

12

弯曲后宽度方向变形,被弯曲部位在宽度方向出现弓形挠度

由于制件宽度方向的拉深和收缩量不一致产生扭转和挠度

①.增加弯曲压力

②.增加校正工序

③.保证材料纹向与弯曲方向有一定角度

②.凸凹模间隙过小

①.增大凹模圆角半径

②.修正凸凹模间隙

5

凹形件底部不平

①.材料本身不平整

②.顶板和材料接触面积小或顶料力不够

③.凹模内无顶料装置

①.校平材料

②.调整顶料装置,增加顶料力

③.增加顶料装置或校正

④.加整形工序

6

板材折弯裂纹的原因分析与应对方案

【摘要】机车钢结构主要受力部件大都采用Q345系列板料成型。

近几年来,经常出现板料批量折弯裂纹的情况,给企业造成了巨大的经济损失;本文主要分析了造成弯曲裂纹的原因,结合工艺改进提出了解决的措施,提高材料利用率,减少企业的经济损失。

【关键词】折弯裂纹原因分析应对措施1前言Q345系列板材由于具有良好的综合力学性能、焊接性能及低温冲击韧性,被广泛应用机车车体钢结构主要受力部件等焊接结构件中。

近几年来,部分板材材质磷、硫等元素含量达到允差上限,使得其塑性和韧性有所下降。

同时在工艺编制及生产过程中,为了提高板材的利用率,降低成本,对板材实施套裁下料。

通过套裁下料,板材利用率可以达到85%以上,对套裁下料的钢板进行弯曲压制成形时,经常发现钢板沿着压弯的地方出现裂纹或断裂现象,造成批量零件报废,给企业带来巨大的经济损失。

随着越来越多的结构件需要采用板料成型,解决板料成型时出现裂纹或断裂质量问题就非常重要。

2原因分析(1)过去同样的设备、工艺、板材材质,生产过程中很少出现折弯裂纹的情况,但近几年却频繁出现。

经过取样做材质化验及弯曲试验发现,一些批量的钢材材质中磷、硫等元素含量达到允差上限,或含量分布不均,导致板材塑性和韧性有所下降,容易造成弯曲裂纹的发生。

(2)Q345系列热轧钢板由钢坯轧制而成,轧制是沿着一个方向变形和延伸,总变形量较大,所以轧制的钢板有一定的方向性(即板材的纤维方向),垂直于轧制方向为横向,沿着轧制方向为板材的纤维方向,因此造成了钢板横向与纵向的机械性能有一定的差别。

在压弯成型时,发现压弯处有裂纹的零件,制成拉伸试样,进行拉伸试验。

表1为选取了以Q345C钢板为列的拉伸试验数据,从表1Q345C钢板拉伸试验数据可以看出,钢板横向的塑性和韧性性能低于纵向,通过对钢板进行拉伸试验,进一步证明了横向性能比纵向差。

钢板下料后,冷压弯曲时,当压弯的方向与轧制方向垂直时(横向),由于横向的塑性和韧性性能较低,零件在压弯处易开裂。

PCB各制程不良分析报告手册簿

各制程不良分析手册站别号问题点定义原因分析标准1 CU皮起泡1.IU或IIU前板面药水污染等板面不洁造成结合不佳2.电镀参数不合理导镀面结合粗糙不均不允许2 线状缩腰1.因刮伤或汗清洁不良,导致干膜S/C暗区产生条状凹痕2.因人造成或压膜不良造成干膜折痕3.D/F后站药水污染致D/F板暗区扩涨无造成断路,且不小于规范线径之20%3 线路分层1.IU或CUII前处理不彻底,造成CU层之间结合不牢2.槽液温度过低等参数不当致CU层沉积粗糙,与前者之CU不能很好结合3. D/F湿影不彻底,导致铜层结合不好不允许文案大全4 蚀刻不尽1.蚀刻参数未管控好2.流锡或剥膜不尽3.IU或IIU前干膜掉落(刮落或与板面结合不牢)4.干膜前板面沾胶线路间不超过规范线径之20%,且未造成短路电镀5线路分层1.IU或CUII前处理不彻底,造成CU面结合不牢2.槽液温度过低等参数不当致CU层沉积粗糙,与前者之CU不能很好结合3.D/F湿影不彻底,导致铜层结合不好不允许6脏点短路1.干膜底片未清洁净,导致其明区沾污部分未被曝光固化,即此线距部分会被镀上CU及sn/pb而造成短路不允许文案大全7 CU面凹陷1.基材本身有针点凹陷不良(检查基板表面)2.压合时CU皮表面沾尘或PP质量不良造成压合后此瑕玼3.电镀铜时因槽液特别是光泽剂不正常导致CU积不良。

(2.3.可通过做切片观查,以作为参考)A手指不允许,板面每点不大于20mil,不超过板厚的1/58 CU面残缺1.D/F沾膜,撕膜不净,导致蚀刻时被蚀掉2.板面沾胶或沾药水导致CU面无锡层保护层3.电镀部分喷嘴坏损造成局部过蚀4.板面镀锡层被刮伤大铜面每点不大于20mil,每面只允许1点,其它地方不允许电镀9 短路1.干膜S/C未清洁净,致其明区沾污部分未被曝光固化,即此线距部分会被镀上CU及sn/pb而造成短路2.外层干膜刮伤,导致镀上锡层而造成短路不允许文案大全加工10孔内塞SN1.喷锡时风刀塞SN,浸锡时间不够等参作业参数不合理2.孔内有毛刺其它杂物造成孔塞3.L/Q塞墨孔内积墨或塞墨不良喷锡板导通孔塞锡不高出板面可允收;零件孔塞锡不允收;A手指附近15mm内导通孔塞锡不允收11孔边锡高1.喷锡前孔边CU面不洁,造成CU/SN结合力小于SN/PB内聚力2.前后风刀间距过大,,造成一面之锡被回吹3.风刀距轨道间距过大,风量扫锡整平力不够4.浸锡时间不足等参数不良锡厚40U″-1000 U″,且锡面上无毛尖状颗粒状突起加12 锡面凹坑1.喷锡前CU不洁或CU面不平整2.锡铅不纯或空气内含有杂物3.风刀不良1.不影响焊锡性和锡厚(40U″-1000 U″)文案大全工13 板面树脂1.L/Q显影时绿油未彻底去除干净,致化A时药液沉积不上不允许14A面花斑1.化A前CU面不洁2.NI槽NI含量不足等参数不合理;NI槽污染3.摇摆动作不到位不允许15 架锡桥1.喷锡前板面有不洁2.锡铅内或空气中含有杂质3.风刀不良不允许16 板面沾锡1.喷锡前因防焊漏印或CU面防焊被刮掉,致露出CU面,在此HAL时露CU部分被喷上锡线路上不允并列存在;大铜面每面不超过3个点,每点不大于10mil文案大全加工17A手指针孔1.前站CU面有凹坑2.镀A时电流密度过大,致NI/A沉积时粗糙不平整3.镀A地槽液含量不当或受污染每点不超过10mil,每排不超过3个点, 18A面手印1.化A前CU面不洁2.NI槽NI含量不足等参数不合理;NI槽污染3.摇摆动作不到位(此现象一般为手印所致)不允许19锡面锡高1.喷锡前板面有不洁2.锡铅内或空气中含有杂质3.风刀不良(此板有造成锡面粗糙)锡厚40U″-1000 U″, 锡面不允许有颗粒状或毛尖20锡高不良1.喷锡前板面有不洁2.锡铅内或空气中含有杂质3.风刀不良锡厚40U″-1000 U″, 锡面不允许有颗粒状或毛尖文案大全加工21PAD锡高1.喷锡前板面有不洁2.喷锡时风压小/风刀间距不对等制作参数不佳锡厚40U″-1000 U″, 锡面不允许有颗粒状或毛尖湿膜2防焊露CU1.棕片不良2.挡点偏移或过大3.印刷后碰及板面未干之油墨4.网版不洁致漏墨不良每点≤10mil,每面不超过3点23防焊异物1.印刷前板面有脏物2.板面沾干油墨每点≤10mil,每面不超过3点,且无明显色差文案大全24 刮伤露铜1.印刷防焊后因人为操作不当造成板面之防焊被刮掉而露CU 每点≤10mil,每面不超过3点湿膜25织纹显露1.L/Q退洗时间长2.基板质量问题3.压合不良基材上无明显白点白斑,经热冲击试验不会造成分层起泡26板面积墨1.该处电镀镀铜较厚,致印刷时下墨不良2.刮刀不平整3.网版高度等参数不合理4.网版漏墨不均不会造成色为准27防焊侧蚀1.油墨质量不行2.显影槽液对CU漆界面处之油墨攻击过度3.防焊重工次数过多1.线路上不允许2.PAD边缘不超过10mil文案大全湿膜28防焊侧蚀1.油墨质量不行2.显影槽液对CU漆界面处之油墨攻击过度3.防焊重工次数过多1.线路上不允许2.PAD边缘不超过10mil29孔边起泡1.有污染或前处理刷磨时水气未烤干2.孔边积墨致油墨较厚,致不能均一固化3.L/Q烘烤条件不当,热固化不均每点不超过3点,每点不超过10mil,3M撕胶防焊不脱落30板面漏印1. 印刷时因网版未清洁尽或网版脏点或干油墨致印一下2.刮刀不平整3.电镀镀铜不均4.设PIN不平致不能规范作业每点不超过3点,每点不超过10mil文案大全31 板面脏污1.印防焊后因人为操作不当使防焊表面沾上油脂或其它物质不破坏防焊且不影响客户防焊颜色之要求湿膜32对偏阴影1.因棕片对偏致使沾在CU面上之防焊被曝光而不能被显影掉(PAD阴影)2.因印刷后静置时间过长或烘烤时间过长或烤箱未保养好造成(主要为孔边阴影)PAD阴影部分不超过本身宽度1/8,SMT允许1mil,光学点允许2mil33孔边露CU1.网版挡点偏移或过大或作业过程中有变形不良≤2mil34防焊阴影1.因棕片对偏致使沾在CU面上之防焊被曝光而不能被显影掉(PAD阴影)2.因印刷后静置时间过长或烘烤时间过长或烤箱未保养好造成(主要为孔边阴影)PAD阴影部分不超过本身宽度1/8,SMT允许1mil,光学点允许2mil文案大全35 孔边起泡1.有污染或前处理刷磨时水气未烤干2.孔边积墨致油墨较厚,致不能均一固化3.L/Q烘烤条件不当,热固化不均每点不超过3点,每点不超过10mil,3M撕胶防焊不脱落湿膜36孔边起泡1.一般为印板过程中有滴到防白水等外物造成防焊色差每点不超过3点,每点不超过10mil,3M撕胶防焊不脱落37防焊起泡1.有污染或前处理刷磨时水气未烤干2.孔边积墨致油墨较厚,致不能均一固化3.L/Q烘烤条件不当,热固化不均每点不超过3点,每点不超过10mil,3M撕胶防焊不脱落文案大全38 板面脏污1.一般为印板过程中有滴到防白水等外物造成防焊色差不允收39 孔内积墨1.印刷时刮刀压力过大,致下墨过大,挤入孔内2.如孔过小在作业中也易产生此不良3.以上为空网印刷时产生零件孔不允收;导通孔每面不超过3个孔;卡板A手指15mm内不允许;其它无明确定义文字40沾文字漆1.网版未调正导致印偏沾漆2.A/W文字划线条太靠近CU PAD3.网片破损不允许41文字印偏1.网版未调正2.PIN针套错或没套好3.定位PIN孔钻偏PAD部分不超过本身宽度1/8,SMT允许1mil文案大全42 文字漏印1.制作中覆墨不良2.刮刀未研磨好不锋利3.印刷时用力不够不允许43 文字印反印刷时人为误操作导致套PIN套反不允许文字44文字印反印刷时人为误操作导致套PIN套反不允许45文字漏印1.制作中覆墨不良2.刮刀未研磨好不锋利3.印刷时用力不不允许文案大全46 沾文字漆1.机台上有油墨沾在板面2.印刷手手上沾有油墨并反沾于板面3.网版有破洞造成感光膜脱落不允许47 文字积墨1.油墨粘度过小,下墨不均2.覆墨时间太长3.印刷架网高度过低以清晰可认为准文字48文字沾漆1.网版未调正导致印偏沾漆2.A/W文字划线条太靠近CU PAD3.网片破损不允许49文字漏印1.网版显影不尽或油墨太干致下墨不良2.覆墨不良或印板时用力不均3.刮刀不锋利不允许文案大全50 文字阴影1.多次印刷或吸纸不当2.网版未抬起覆墨或网版反面有残墨3.板弯板翘PAD部分不超过本身宽度1/8,SMT允许1mil51 文字印倒1.套PIN套错误不允许5253文字52文字脱落1.油墨质量差,结合力不强2.烘烤时间或温度不当,致文字固化不够3.板面油烟等不洁物造成文字与板面结合力不强不允许文案大全53 文字重影1.印刷时有多次重印2.网版未调正或上PIN不牢3.重印时上PIN偏移未与网版对正不允许54 文字印偏1.网版未调正2. PIN未套正3.PIN孔偏移PAD部分不超过本身宽度1/8,SMT允许1mil55 沾文字漆1.机台上沾有油漆或手上沾漆2.脏点沾漆或刮伤沾漆3.网板破损不允许文案大全干膜56条状短路1.棕片上沾有条状杂物或贴膜前板面沾条状油污(此现象多为底片保护膜破损)2.贴膜或曝光后因人为操作不当将铜面干膜刮不允许57干膜脱落1.贴膜前板面沾油污/沾胶或其它杂物2.贴膜时压力/温度过小等不当致干膜与铜面结合不牢3. 贴膜或曝光后因人为操作不当将铜面干膜刮4.干膜自身附著力不好不允许58条状短路1.棕片上沾有条状杂物或贴膜前板面沾条状油污2.贴膜或曝光后因人为操作不当将铜面干膜刮伤不允许59点状短路1.棕片上沾有点状杂物或贴膜前板面沾点状油污2.贴膜或曝光后因人为操作不当将铜面干膜刮伤不允许文案大全干膜站60干膜膜破1.干膜韧性不足,较脆2.CU板板面杂物或巴厘过高3.贴膜后静置时间过长,曝光能量太低4.显影、水洗喷压过大或显影速度过慢不允许61板面沾污1.板面沾胶/沾油垢等不良物不允许62干膜脱落1.干膜挈性不足,较脆2.CU板板面杂物或巴厘过高3.贴膜后静置时间过长或显影速度过慢不允许文案大全63 干膜沾膜1.棕片之暗区被刮伤2.显影不尽或显影时残膜反沾大铜每面不超过2个点,每点小于10mil,其它部位不允收干膜站64线路突出1.贴膜后沾有脏点或底片上沾有脏点2.操作刮伤干膜不超过原稿线径的20%65干膜断路1.底片之暗区被刮伤2.显影不尽或显影时残膜反沾不允许文案大全66 干膜短路1.棕片上沾有点状杂物或贴膜前板面沾点状油污2.贴膜或曝光后因人为操作不当将铜面干膜刮伤不允许67 干膜对偏1.干膜站对底片时未保证孔环之ring各方向宽度相等(前提为孔正),2.板子或底片有涨缩零件孔余环≥2mil,导通孔孔偏不超过孔环的1/4,且与线路相连处不小于2mil干膜站68撕膜不尽1.割膜不良致撕膜时未能整块撕起2.撕膜时起膜位置不对成型线以内不允许文案大全69 NPTH孔膜破1.钻孔后巴厘处理不彻底,即巴厘高2.干膜封孔能力不够3.跨孔过大4.干膜静置时间过长或显影时冲压过大不允收70 干膜脱落1.贴膜前板面沾油污/沾胶或其它杂物2.贴膜时压力/温度过小等不当致干膜与铜面结合不牢3.贴膜或曝光后因人为操作不当将铜面干膜刮不允许71 板面油污1.贴膜以前,因设备漏油或人为操作不当,致使油污直接或间接沾污板面不允许文案大全成型站72模具冲偏1.板弯板曲或吹气过大或人为操作不当致板子未套好PIN孔时模冲造成不允许73槽孔捞偏1.定位PIN栽斜2.程式有错误超客户公差不允许74模冲伤孔1.套PIN套偏2.模具弹力胶不平衡3.板材涨缩或PIN针偏大不允许75斜边金丝1.铣刀不利或下刀点过于靠刀边2.因设备或人为调试不当致铣刀抖动较大3.斜板行进时用力不平衡不允许文案大全成型站76V-CUT过穿1.调刀过深或铣刀不水平2.过板时叠板所致3.板弯板曲或V-CUT刀具运转不稳不允许77V-CUT过反1.未按进料方向放板过V-CUT2.程式错误不允许78V-CUT伤铜1. V-CUT两边挡板不平行2.板子外型有偏差3. V-CUT间距过小4. V-CUT刀角度偏大或刀片磨损过重不允收文案大全79 V-CUT过穿1.调刀过深或铣刀不水平2.过板时叠板所致3.板弯板曲或V-CUT刀具运转不稳不允许成型站80V-CUT冲反1.未按磨具进料方向入板2.S/C面设计相似,识别有误3.模具未设防呆PIN不允收81V-CUT毛屑1. V-CUT在要求范围内调试2.客户外形公差小,且槽口偏小3.刀片角度过大或刀口不锋利按客户要求有不同文案大全82V-CUT伤铜1. V-CUT两边挡板不平行2.板子外型有偏差3. V-CUT间距过小4. V-CUT刀角度偏大或刀片磨损过重不允收83 模具冲偏1.板弯板曲或吹气过大或人为操作不当致板子未套好PIN孔时模冲造成不允许成型站84斜边不齐1.板弯板曲/斜边台面不平2.斜边行进时用力平均3.斜边不锋利/铣刀运转时稳定性不佳不允收文案大全85 断导线1.铣刀不锋利或下刀点太靠刀边不允收86 织纹显露1.PP之玻璃布间距过大/TG点不稳定等PP品质不良2.压合时参数不当致流胶过大3.L/Q重工时退洗时间过长,导致药水对树脂攻击严重,显露出玻织布基材上无明显白点白斑,经热冲击试验不会造成分层起泡87 靶孔偏1.D/F对S/C时对偏2.钻靶时钻偏无线路土3mil,有线路土2.5mil文案大全钻孔站88钻孔孔偏1.钻孔资料有误2.钻机精度不够(超出土3mil)或机台有故障3.叠板数超规范或钻头质太差土3mil 89多钻孔1.程式有误不允收90孔烧焦1.钻孔速度过快2.钻头排屑不良或钻针设定过深3.断半针作业或spindle掉刀不允许91光学点残1.干膜沾膜2.电镀过蚀3.人为刮伤不允收文案大全品检站91A手指氧化1.镀A时A槽药水浓度不当或有槽液污染,或水洗不尽2.转运和生产作业时手接触污染3.不以收92锡面凹坑1.喷锡前CU不洁或CU面不平整2.锡铅不纯或空气内含有杂物3.风刀不良1.不影响焊性及锡厚为为准93线路断路1.D/F棕片刮伤,即暗区部分线路被固化,蚀刻时被蚀掉2.操作中锡铅被刮全伤,CU线路无保护层3.镀锡铅前CU线路处有油污或沾胶不允许文案大全94 线路断路1.D/F棕片刮伤,即暗区部分线路被固化,蚀刻时被蚀掉2.操作中锡铅被刮全伤,CU线路无保护层3.镀锡铅前CU线路处有油污或沾胶不允许品检站95A面发白1.化A前处理微蚀过度2.因化NI后水洗不洁或A槽槽液非正常导致A厚不足无明色差且A厚在管控范围96A手指刮伤1.因人为操作不当造成镀A前或镀A后A手指上之刮痕不造成露NI,不超过3根,无明显刮痕文案大全97 刮伤露铜1.防焊印刷后,人为操作不当将板面之防焊刮掉每点不超过3点,每点不超过10mil98 条状针点1.此为较有规律的直条状,应与机器设备之规律性运转有关2.D/F磨刷时板面被沾有油脂或点状胶类物3.D/F显影影时有去膜不尽或有不浴物附于板面每PCS不超过3点,每点不超过10mil,厚度不超过1/5板厚品检站99CU面凹陷1.基材本身有针点凹陷不良(检查基板表面)2.压合时CU皮表面沾尘或PP质量不良造成压合后此瑕玼3.电镀铜时因槽液特别是光泽剂不正常导致CU积不良A手指不允许,每面少于3点,每点不大于20mil,不超过板厚的1/5 100板面沾锡1.喷锡前因防焊漏印或CU面防焊被刮掉,致露出CU面,在HAL时露CU部分被喷上锡线路上不允并列存在;大铜面每面不超过3个点,每点不大于10mil文案大全101 CU面花班1.此为防焊之后之花班2.防焊之前CU有沾胶或油脂等物污染3.因防焊本身品质不良造成显影溶解时局部不尽4.因退洗不尽重工或显影时未冲洗净致有药水水痕不允许102 SN手指刮伤1.此锡手指刮伤处有喷上锡,另此为明显人为造成2.为喷锡前因人为操作不当导致锡手指被刮掉部分不允收品检站103电镀针点1.此仅指电镀本站造成之此不良2.镀铜时槽液有机污染或金属污染致CU2+沉积不均3.光泽剂中之carrier不足或过量4.电镀前处理CU面未处理净A手指不允许;大铜面每面少于3点,每点不大于20mil,不超过板厚的1/5文案大全104 线细1.干膜曝光时赶气不到位或吸真空不足或曝光能量不足不均导致S/C线复制线在干膜板时比原稿小且小于标准2.显影过度或走蚀刻时因速度过慢或槽液管控不当导蚀刻出之线路小于原稿之20%不于原稿之20%105 板面沾锡1.喷锡前因防焊漏印或CU面防焊被刮掉,致露出CU面,在HAL时露CU部分被喷上锡线路上不允并列存在;大铜面每面不超过3个点,每点不大于10mil106 板损1.在生产过程中或板料转运中因人员操作不当导致板子有碰到机器或地面,造成板子局部破损不允收文案大全品检站107板面CU瘤1.D/P活化/去脂平整或微蚀槽液受有机或金属污染2.电镀铜槽添加剂不当或阳极有破损导致金属污染不允收108电镀铜残1.因撕膜不尽或板面油脂/沾胶等造成D/F后该处未镀上CU与锡铅保护层,蚀刻时被蚀掉2.镀锡铅后因锡铅氧化或锡铅刮伤致蚀刻时被掉大铜面每点不大于20mil,每面只允许1点,其它地方不允许109线路断路1.D/F棕片刮伤,即暗区部分线路被固化,蚀刻时被蚀掉2.操作中锡铅被刮全伤,CU线路无保护层3.镀锡铅前CU线路处有油污或沾胶时每刻不允许110防焊刮伤1.印刷防焊后因人为操作不当造成板面之防焊被刮伤不允收文案大全品检站111A手指刮伤1.因人为操作不当造成镀A前或镀A后A手指上之刮痕不造成露NI,不超过3根,无明显刮痕112A面花斑1.化A前CU面不洁2.NI槽NI含量不足等参数不合理;NI槽污染3.摇摆动作不到位不允收113板面上金1.因前站防焊脱落,导致后续走化A时化上A/NI2.走A线前处理磨刷过重致防焊有被刷掉不允收文案大全114A氧化1.化A时A槽药水浓度不当或有槽液污染,或水洗不尽2.转运和生产作业时手接触污染不允收文案大全。

26弯曲变形分析与弯曲件主要质量问题

4.弯曲后的翘曲与剖面畸变

五、小结

1.弯曲变形过程

2.弯曲变形特点分析

3.弯曲件主要质量问题

六、布置作业

弯曲件主要存在那些质量问题?如何解决?

月日节

课题

弯曲变形分析与弯曲件主要质量问题

目的

要求

1、掌握弯曲的变形过程及变形特点

2、掌握弯曲中主要的质量问题及解决措施

重点

弯曲的变形

难点

弯曲中主要的质量问题及解决措施

教

学

过

程

一、组织教学

清点学生人数,填写《教室日志》。

二、旧课复习

通过作业上出现的问题,简单复习上节课的内容。

三、导入新课

V形弯曲是最基本的弯曲变形,任何复杂弯曲都可看成是由多个V形弯曲组成。所以我们以V形弯曲为代表分析弯曲变形过程。

四、新课教学

(一)弯曲变形过程

V形件的弯曲,是坯料弯曲中最基本的一种,其在开始弯曲时,坯料的弯曲内侧半径大于凸模的圆角半径。随着凸模的下压,坯料的直边与凹模V形表面逐渐靠紧,弯曲内侧半径逐渐减小,即 ,同时弯曲力臂也逐渐减小,即 。当凸模、坯料与凹模三者完全压合,坯料的内侧弯曲半径及弯曲力臂达到最小时,弯曲过程结束。

(3)宽度方向:内层材料受压缩、宽度应增加。

(三)弯曲件主要质量问题

1.弯裂与最小相对弯曲半径

(1)最小相对弯曲半径

(2)最小弯曲半径的影响因素

(3)最小弯曲半径的确定

(4)防止弯裂的措施

2.弯曲件的回弹

(1)回弹的表现形式

(2)影响回弹的因素

(3)回弹值的大小

(4)控制回弹的措施

3.弯曲时的偏移

(1)偏移现象的产生

(二)弯曲变形特点分析

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 實驗設計:通過板邊機種實驗驗證板邊對V-Cut連板板彎的改善作用 • 檢驗方式:旋轉90°,板邊垂直走線Reflow • 檢驗標准:SMT焊接良好,板面無彎曲變形 • 測試過程:

機種

圖示

DOE因素

測試條件

效果

結果

4085-01S 4098-01S

V-Cut和板邊 結構設計

OK 輕度板彎<7.0/1000,標准:<7.5/1000。 板面溫度不足,SMT冷焊。

shunzhou, 2006/9/24

NPI&DOE

二、 DOE過程

DOE實踐

專題三:連板設計對PCB板彎的影響

• 原理分析:V-Cut&板邊與連板設計的關係

在結構體力學 中,三角形是 最穩定的圖形

V-Cut線與板邊整板示圖

2

留有板邊

前5段溫區下降20-30℃ 無s板4 彎但

鏈速80cm/min

SMT不良

• 小結:在測邊留板邊,V-Cut線平行走板方向情況下,預熱溫度越 低,持續時間越少,板彎稱度越少,但會直接導致SMT焊接不良。溫 度時段控制不是影響板彎的主要因素。

Confidential

Page 18

投影片 18 s4

說明:上圖為12單元連板。紅線代表的是V-Cut線,兩線之間是單 元小卡,卡之間由銑工藝削料成孔,起間隔作用。紅線外是板面留 邊,起固定單元板,連板成型的作用。

• 原理設計:多單元連板四邊增設固定板邊或單直線改為跳線V-Cut。

Confidential

Page 19

NPI&DOE

二、 DOE過程

DOE實踐

• “V”槽的作用和效應:1、連板分割,方便PCBA加工,提高生產效 率,並能直接折斷後,包裝成品。2、板面抗壓能力大幅度下降。

Confidential

Page 15

NPI&DOE

二、 DOE過程

實驗一 • 實驗分析:為什麼PCB板Reflow後會彎曲?

(三) 實驗總結 在4085-01S&4099-01S的試板過程中,確認

小資料:PCB板材成份-樹脂、銅箔、玻璃纖維以及基材板。 常用板材為FR-4系列(A1、A2、A3、AB、B),以及CEM-3 系列覆铜板。 板材的考慮因素: 玻璃化(Tg) 、 熱膨脹系數(CTE)、耐熱性系數(Ag)、平整 度、介电常数etc。 (參考文獻:《PCB板材的構成》)

Confidential

Page 9

NPI&DOE

二、 DOE過程

實驗一 • 實驗分析:為什麼PCB板Reflow後會彎曲?

(一) DOE因數

1、PCB板材 (1) Tg值不足。Tg值越高,玻璃化程度越少,板料越容易變形。 要求:Tg值>電路工作溫度。 (2) Ag值不足。Ag值越高,耐熱性越高。一般PCB的耐熱性要 求:250℃/50S。 (3) 半固化片的經緯向。半固化片經緯向收縮率不一樣,下料和迭 层不清,壓層後,容易導致成品板翹曲。

NPI&DOE

二、 DOE過程

實驗一

• 實驗分析:為什麼PCB板Reflow後會彎曲?

(二) 現狀分析

4、連板設計

y

板面留邊

板面留邊

In Line V-Cut線

Out Line V-Cut線

4085-01S

x

4099-01S

描述:1、多單元連板,並由縱橫V-Cut線間隔。2、 4085-01S&409901S進板測邊Y向都有留板邊,但板面X軸方向沒有。

原理:f1&f2與重力G的力矩平衡(如圖1所示)。

分析步驟:(1) 以C點為支點,f1與G的力矩相等。F1*(L1+L2)=G*L2

(2) 以A點為支點,f2與G的力矩相等。F2*(L1+L2)=G*L1

小結:PCB板面(L1+L2)越寬,板中心點受力越大,制程要求越高。

Confidential

Page 13

“Reflow後PCB板彎曲”是最主要問題。通過對試板的來料、 WI、操作模式和連板設計四個方面分析,造成板彎不良的主要 因素有三個方面。

具體表述如下: 一、PCB過Relow的縱橫方向。 二、Reflow的WI高溫曲線溫時控制。 三、PCB的V-Cut開槽設計。

Confidential

Page 16

Confidential

Page 4

• 生產操作

板彎的影響

二、生產控制

1、卡板

2、掉板

3、誤判

Confidential

AOI

4、浮件

Page 5

• 性能品質

板彎的影響

二、生產控制

Confidential

Wave solder

ICT check

DIP制程不良,F/T功能失效

F/T check

Page 6

1.2

1.1

4099-01S

1.40

/

1.40

1.50

Confidential

Page 11

NPI&DOE

二、 DOE過程

實驗一 • 實驗分析:為什麼PCB板Reflow後會彎曲?

(二) 現狀分析 3、操作模式

流 板 示 圖

V-Cut線

說明:4048-01S&4099-01S在Reflow操作上傳在共同點。 1、無載具和夾具情況下,裸板進Reflow。 2、板中心線上有單程V-Cut線,而且與過板方向平行。

較高, 主要应用于军工、通讯、电脑、数字电路、工业仪器

仪表、汽车电路等电子产品。

(2) 供應商

景華:4085-01S、4099-01S

川億:4085-01S

2、Reflow WI中高溫區域 (>217℃)

單位:min

機種

PCB(B)

PCB(T)

L2/BC4

L3/BC2

4085-01S

1.35

1.25

NPI&DOE

二、 DOE過程

DOE實踐

專題一:Reflow過板方向對PCB板彎的影響

• 檢驗方式:PCB旋轉90°Reflow • 測試條件:正常WI控制要求 • 檢驗標准:SMT焊接良好,板面無彎曲變形 • 測試過程:

機種

圖示

DOE因素

WI要點

效果

結果

4097-01S

1、WI制程 2、縱橫直線 V-Cut設計 3、四周無留 板邊

Confidential

Page 12

NPI&DOE

二、 DOE過程

實驗一

• 實驗分析:為什麼PCB板Reflow後會彎曲?

(二) 現狀分析

3、操作模式

板

面

f1

G

受

力 分

(1) A L1 B

析

圖

f2

L2 C

f1

G

(2) A L1 B

G

L2 C f2

(3) A L1

B

L2 C

注:G=mg,其中g=9.8N/kg,A&C鏈條,B板子中心點

• 檢驗方式:調整Reflow預熱段溫時控制 • 檢驗標准:SMT焊接良好,板面無彎曲變形 • 測試過程:

序號

機種

數量

DOE因素

測試條件

結果

1

V-Cut線

8

1、WI高溫時

正常WI

Fail

2

2

段控制2、單 線程全V-Cut

前5段溫區下降10-15℃ 鏈速78cm/min

Fail

設計3、兩邊ຫໍສະໝຸດ 3 4085-01SNPI&DOE

一、 狀況描述

• 主題:NPI新機種導入 • 重點:制程異常,生產效率,產品規范

• 流程:SMT → DIP →ICT →F/T →Packing [DEK+CP&QP] [Wave Solder]

• 機種:4085-01S、 4097-01S 、4098-01S、4099-01S、4099-01S • 關鍵詞:PCB、Reflow、Profile、V-Cut、 板材、板彎

Confidential

Page 14

NPI&DOE

二、 DOE過程

實驗一 • 實驗分析:為什麼PCB板Reflow後會彎曲?

(二) 現狀分析 4、連板設計—V-Cut 對板彎的影響

1

23

4

V-Cut線

A

B

A=40mil=1.0mm B=60mil=1.5mm

• 何為V-Cut:PCB外形加工中啤、銑、鑽、V-Cut工藝之一,因加工 外形如“V”狀,應此稱為“V-Cut”。

Page 8

NPI&DOE

• 實驗結果:

二、 DOE過程

實驗一

機種

圖示 板材 留邊 檢驗標准 效果 結果

4085-01S

FR4 2 (1) SMT

Fail

(OSP)

焊接OK

(2) 無板折

4099-01S

FR4 2 彎曲現象

Fail

(OSP+GF)

¾ 實驗小結:4085-01S&4099-01SSMT焊接良好,但出現板彎現象。

板彎不良分析報告

Y線新機種導入啟示

莫財彬 / ME / 20060920

Confidential

Page 1

板彎的定義

一、何為板彎

什麼是板彎? 顧名思義,板受到外力而扭曲彎折。在PCB和PCBA行業 裡,表現為PCB板受外來因素的影響,而迫使板料變形彎折, 導致板面上翹不平。

正常PCB線路板平面示圖

2、溫度-Reflow預熱溫度過高、時間過長,Solder焊接時,板子 軟化。