QA-ET 小板酸洗机 A线 S.O.P

酸洗工艺流程图

酸洗工艺流程图酸洗工艺流程图酸洗是一种利用酸溶液对金属材料进行清洁、脱氧、脱垢的处理方法。

下面是一份酸洗工艺流程图,包含了典型的酸洗工艺步骤。

一、原料准备进货的金属材料进行检验和入库处理。

对于符合要求的材料,根据工作需要进行切割、剪切、裁剪等处理。

二、表面准备将待处理材料的表面进行打磨、去除氧化层、油污等预处理。

可以使用机械抛光、钢丝刷、溶剂清洗等方法。

三、酸洗液配制根据不同金属材料的要求,选择合适的酸性溶液,如硫酸、盐酸、硝酸等。

根据配方将酸液与水按比例混合,形成酸洗溶液。

四、酸洗预处理将表面准备好的金属材料放入酸洗槽中,通过搅拌或超声波等方法使材料充分浸泡在酸洗液中。

预处理的时间根据材料和要求来确定。

五、酸洗处理将待处理材料从酸洗槽中取出,进行酸洗处理。

可以采用浸泡、喷淋、刷涂等方法,确保材料的各个表面都可以充分接触到酸洗液。

酸洗处理的时间通常为几分钟至几十分钟,具体时间根据要求调整。

六、中间清洗将酸洗后的材料进行中间清洗,去除掉表面残留的酸性溶液和污垢。

可以使用冷水、热水、溶剂等进行清洗,确保材料表面干净。

七、酸洗液再生将使用过的酸洗液进行处理和再生。

通过中和、沉淀、油水分离等方法将废酸洗液处理掉,保护环境。

同时,对废酸液进行中和处理以及分离固体废物,以便于回收和资源利用。

八、发酵处理将处理好的酸洗液进行发酵处理,通过添加适量的菌剂进行发酵反应,将其转化为易于处理的无害物质。

发酵处理的时间根据酸洗液的成分和工艺要求来定。

九、最终清洗将酸洗后的金属材料进行最终清洗,去除掉表面残留的酸性溶液和发酵产物。

可以使用纯水、蒸馏水等进行清洗,确保材料表面干净。

十、干燥将最终清洗后的金属材料进行干燥处理,可以采用自然晾干、热气干燥,或者通过烘箱、烘干机等设备进行干燥操作。

十一、包装、入库对处理完毕的金属材料进行包装,标记好相关信息,并入库待用。

以上就是一份典型的酸洗工艺流程图。

根据不同金属材料和工作要求,酸洗工艺流程中的具体步骤和参数可能会有所调整。

酸洗工操作规程

酸洗工操作规程酸洗工操作规程一、操作准备1. 酸洗工必须穿戴好个人防护装备,包括防酸服、防酸手套、安全帽、防护眼镜、防酸鞋等。

2. 在进行酸洗前,必须对酸洗槽进行清理、检查及保养,确保设备完好无损。

3. 检查酸洗液的浓度和温度,确保其满足工艺要求。

二、操作步骤1. 将待酸洗的物件正确放置在酸洗槽内,确保物件与酸液接触面积充分。

2. 打开酸洗槽上的进液阀门,使酸液充分覆盖待酸洗的物件。

3. 打开酸洗槽加热器,调节温度到设定的工艺要求,或者按照工艺程序中规定的酸洗温度进行调节。

4. 在酸洗过程中,要定时检查酸洗槽内的液位和温度,及时调整进液阀门和加热器温度,保持酸液的浓度和温度稳定。

5. 酸洗工须全程监控酸洗过程,发现异常情况及时报告,并做好相应处理措施。

三、安全注意事项1. 酸洗工必须严格按照操作规程进行操作,禁止擅自变更操作程序。

2. 在操作酸洗槽时,禁止将手部或其他身体部位伸入槽内。

3. 禁止在酸洗槽附近吃东西、喝水或者吸烟,以免酸液污染食品或危险物品。

4. 在操作过程中,如发现设备出现异常或温度过高,应立即停止操作,并通知相关技术人员进行检修。

5. 使用完毕后,应关闭酸洗槽的进液阀门和加热器,清理酸洗槽及周边设备,确保设备干净、整齐。

四、应急处理措施1. 如发现酸洗槽内出现溢漏酸液的情况,应立即采取紧急措施,包括关闭进液阀门、采取堵漏措施等。

2. 酸液溅入眼睛或身体时,应立即用大量清水冲洗,然后就医。

3. 在酸洗操作过程中如遇火灾或其他紧急情况,应立即采取应急措施,并迅速报警。

五、酸洗槽的保养1. 每天操作结束后,对酸洗槽内的酸液进行检查和清理,保持槽内酸液的浓度和清洁度。

2. 定期对酸洗槽进行维护保养,包括检查酸洗槽的密封性、搅拌装置和加热器的工作状态等。

3. 定期更换酸洗液,以保持其酸度和清洁度。

4. 酸洗槽停用时,需进行清洗和防腐处理,存放在干燥通风的地方。

通过以上的操作规程,能够使酸洗工按照规范和流程进行操作,保证了操作的安全性和准确性,同时也对酸洗设备的保养和使用做出了指导,确保设备的长期稳定运行。

推拉式酸洗操作规程

推拉式酸安全操作说明书一、工艺流程及机组用途1、上料----入口存放(放料卷位)---钢卷测宽---自动对正将钢卷放在予开卷托辊上---予开卷经五辊矫直、切头、切角---小车自动上卷---拆卷---夹送---五辊矫直---夹送---事故剪---夹送---活套---夹送---酸洗---冲洗---烘干---夹送辊---活套---切边---碎边---三辊张力---切头---涂油---卷取2、推拉式酸洗用途该机组为浅槽紊流式盐酸酸洗机组,主要用途为:清除热轧带钢表面的氧化铁皮和污垢;按用户要求剪掉带钢不规则的边部,以利轧制;检查带钢表面质量;按用户要求对带钢表面进行防锈涂油。

一、原料技术要求钢种:低碳钢、低合金钢、优碳钢、硅钢等。

钢卷外径:MaxA2150mm,Min1100mm。

钢卷内径:760-785mm。

带钢厚度:2.0-4.5mm。

带钢宽度:900-1400mm。

二、机组主要工艺设备技术参数机组全长工124米。

年产量40万吨。

机组速度:10-120米/分穿带速度:10-120米/分点动速度:10-30米/分酸洗介质:盐酸酸槽数量:12.5m/个*4入口换卷辅助时间:1.5-2分三、生产前准备1、主电室必须接通以下开关:1)交流进线柜的CS30内的Q1开关(通过盘面按纽SB1操作)2)将直流进线柜CS01内的电源开关接通(通过盘面按纽SB1操作);3)将所有电动机的动力开关和控制开关接通;4)CS40柜内的PLC所有开关必须接通,并保证其它10个站(ET200M)的电源全部接通;5)将设置在酸再生机组主控室内的酸雾洗涤塔的排烟风机及循环泵的电源接通;6)将涂油机安装在尾部的控制柜内的所有空气开关接通;7)操作变频器及逆变器配电柜门的SB1将接触器合闸,使所有调速装置得电。

2、酸循环部分准备1)启动酸雾排放系统;2)启动洗涤塔循环泵;3)启动酸洗循环泵;4)启动酸洗段循环泵;启动烘干机;5)冲洗水槽设定温度为75ºC;6)烘干机热风设定温度70-110ºC(常用温度90ºC);7)酸洗槽温度控制,由自动阀控制,当温度没有达到工艺要求时,酸液通过小循环加热,达到工艺要求时,方可进行带钢酸洗;8)在短时间仃车,酸可通过循环系统保持温度;9)长时间仃车必须关闭循环系统;10)酸洗过程中需向漂洗槽加入水,同时酸循环系统中的六个石墨加热器的冷凝水、烘干机冷凝水进入冷凝水罐;11)石墨加热器的温度由调节阀控制,冷凝水排放有自动阀控制;12)酸浓度每班化验两次,酸浓度低送回再生机组。

酸洗原理及工艺

目录

• 酸洗工艺 • 酸槽结构 • 酸液循环

一、酸洗工艺

氧化层的构成

酸洗的目标 就是去除钢板表 面的氧化铁皮, 因此在介绍酸洗 工艺之前,我想 先给大家介绍一 下,通常情况下 钢板表面氧化层 的结构。

酸洗时发生的主要化学反应

针对钢板表面氧化层的成份,酸洗时发 生的主要化学反应如下:

为什么叫超浅槽酸洗?

今天我就来给大家介绍一下我们酸洗线的工艺特点和结构组成前言目录酸洗工艺酸槽结构酸液循环一酸洗工艺氧化层的构成酸洗的目标就是去除钢板表面的氧化铁皮因此在介绍酸洗工艺之前我想先给大家介绍一下通常情况下钢板表面氧化层的结构酸洗时发生的主要化学反应针对钢板表面氧化层的成份酸洗时发生的主要化学反应如下为什么叫超浅

由于酸洗工艺的高效,所需的酸液量较少,循环 罐的容积仅需为3×30m3。

其竞争对手的系统中,循环酸罐则需要多出至少 30%的容积。酸罐容积的增加不仅增加了HCl的挥发 面积,而且还拉长了温度调节的周期。其结果无疑就 是需要一个较大的酸雾排放系统、增加了盐酸的消耗 和提高了出现过酸洗缺陷的可能性。

生产线级的酸液循环

邯钢冷轧项目酸轧联合机组

酸洗工艺原理及结构

设备材料组

前言

SMS Demag公司为邯钢提供的 超浅槽紊 流盐酸酸洗线,是当今世界上最先进的盐酸酸 洗工艺之一。值得一提的是,其先进性并不意 味着此工艺的不成熟,在我们这条生产线之前, SMS Demag公司在全世界已经建设了24套同 类工艺酸洗线。

今天,我就来给大家介绍一下我们酸洗线 的工艺特点和结构组成。

还是因为所需酸液量的减少,超浅槽酸洗工 艺自然而然地具有了此优势。

进一步说明的话,就是在同样的加热能力 和同样的循环流量下,较少的液体量,其温度 变化显而易见地会更快一些。

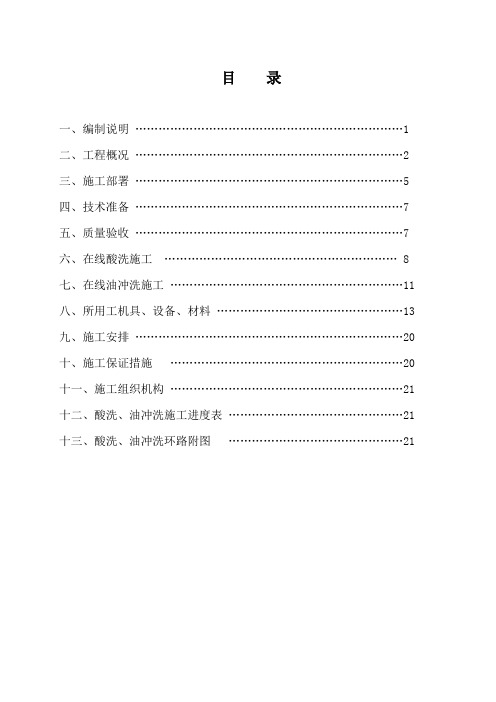

马钢2130冷轧酸轧机组酸洗、油冲洗方案

目录一、编制说明 (1)二、工程概况 (2)三、施工部署 (5)四、技术准备 (7)五、质量验收 (7)六、在线酸洗施工 (8)七、在线油冲洗施工 (11)八、所用工机具、设备、材料 (13)九、施工安排 (20)十、施工保证措施 (20)十一、施工组织机构 (21)十二、酸洗、油冲洗施工进度表 (21)十三、酸洗、油冲洗环路附图 (21)一、编制说明1.1本方案是根据设计图纸及现场情况并结合我公司在其它工程上的施工经验编制而成的,在实际施工中如需修改,可及时进行调整。

1.2在线循环酸洗先酸洗站内的管道。

由于有些设备还没有安装,阀台后的管道配制不能一次完成,可能会影响到酸洗。

1.3本方案中的管道工程量是根据设计图纸统计的,不包括设备机体配管的工程量。

管道工程量如有差错,应据实际量调整。

1.4由于时间仓促,本人水平有限,方案中存在的不足之处敬请各方领导、专家指正。

二、工程概况2.1工程区域:酸轧机组2.2工程概况:马钢2130冷轧工程轧机液压站、润滑站安装在地下油库内,它分为辅助液压系统、轧机液压系统、支撑辊轴承润滑系统、齿轮润滑系统、主电机润滑系统,轧机液压系统又分为低压系统和高压系统,辅助液压系统有12个液压阀台(TD-3阀台在出口步进梁一侧,HVS-9、10、24、25在酸洗出口段。

),轧机液压系统有5个阀台,均安装在地下油库内;酸洗段液压站位于酸轧机组入口段1A列外侧,酸洗段液压系统设有31个液压阀台;酸轧机组入口段设有1套CPC系统,供1#-3#纠偏辊使用;酸洗出口段设有1套CPC系统,供4#-8#纠偏辊使用。

2.3工程特点2.3.1管道的连接型式均为焊接连接,站内管道高差起伏小,而阀台后的管道高差起伏较大。

管道分布较广。

2.3.2工作场地较小、工期紧,质量要求高、环路焊接量大,施工有一定难度。

2.4工程内容及工程量2.4.1工程内容:酸轧机组液压、润滑管道在线循环酸洗、油冲洗、试压。

2.4.2工程量:总计8954.3m(1)轧机区管道合计5593.3m合计:5593.30 (2)酸洗段管道合计3361m合计:3361m三、施工部署为保证施工进度,对液压系统的管道采取在线循环酸洗新工艺,该工艺既可保证油冲洗的质量,又可以缩短工期,尤其是对高清洁度的液压伺服系统的油冲洗质量,会得到可靠的保证。

酸洗工操作规程

酸洗工操作规程

《酸洗工操作规程》

一、工作前准备

1. 检查酸洗槽和设备是否完好,如有异常情况应及时报修。

2. 穿戴好劳保用品,包括防护眼镜、防护手套、防护服等。

3. 熟悉酸洗工作流程和操作规程。

二、操作流程

1. 将待处理的工件放入酸洗槽中,确保工件完全浸泡在酸液中。

2. 启动酸洗设备,按照设备操作规程进行操作。

3. 定时检查酸洗槽中的酸液浓度,如有需要可进行补充或更换。

4. 在酸洗过程中,严禁随意触摸酸液和设备,如有异常情况应立即停机处理。

三、操作注意事项

1. 严格按照操作规程和安全操作流程进行操作,不得擅自修改。

2. 在操作过程中应保持清醒头脑,注意观察周围环境,如有异常情况应及时处理。

3. 酸洗工作完毕后,必须关闭设备,清洗酸洗槽,清除残留酸液,保持设备和环境清洁。

四、紧急处理

1. 如遇到设备故障或酸洗液泄漏等紧急情况,应立即停机,并按照应急处理流程进行处理。

2. 如有人员受伤或中毒,应及时进行急救,并报警求助。

五、工作结束

1. 工作结束后,及时清理工作场所和设备,并做好设备和工具的保养工作。

2. 做好工作记录,包括酸洗工作的时间、工件数量、设备运行情况等。

六、违规处理

1. 对于违反操作规程和安全操作流程的行为,将按照公司相关规定进行处理。

2. 对于因违规操作导致的事故和损失,相关责任人将承担相应的责任。

《酸洗工操作规程》是保障酸洗作业安全和有效进行的重要文件,所有从事酸洗作业的工作人员都必须遵守并严格执行,确保不发生意外和事故,保障生产安全。

酸洗作业指导书

酸洗作业指导书一、任务背景酸洗是一种常见的表面处理工艺,用于去除金属表面的氧化物、锈蚀、油污等杂质,以提高金属表面的光洁度和附着力。

本作业指导书旨在为酸洗作业人员提供详细的操作指导,确保酸洗作业的安全性、高效性和质量。

二、作业准备1. 确定酸洗作业区域:酸洗作业区域应设立专门的操作区域,远离易燃、易爆等危(wei)险物品,并确保通风良好。

2. 准备酸洗设备和工具:包括酸洗槽、酸洗液、搅拌器、酸洗喷枪、防护手套、护目镜、防护服等。

3. 检查酸洗设备和工具的完好性:确保设备和工具没有损坏或者漏洞,以免发生泄漏事故。

4. 做好个人防护措施:作业人员应穿戴好防护手套、护目镜和防护服,避免酸洗液溅到皮肤或者眼睛。

三、作业步骤1. 准备工件:将待酸洗的金属工件清洗干净,去除表面的油污和杂质。

2. 酸洗液配制:按照酸洗液配方,在酸洗槽中加入适量的酸洗液,并使用搅拌器将其充分搅拌均匀。

3. 酸洗槽预热:打开酸洗槽的加热装置,将酸洗液加热至设定温度,普通为60-80摄氏度。

4. 将工件浸入酸洗槽:将准备好的工件缓慢地放入酸洗槽中,确保彻底浸没在酸洗液中。

5. 酸洗时间控制:根据工件的材质和表面情况,确定酸洗的时间,普通为5-30分钟。

6. 酸洗喷洗:使用酸洗喷枪对工件表面进行喷洗,以去除残留的酸洗液和杂质。

7. 中和处理:将中和剂加入酸洗槽中,与酸洗液反应中和,确保酸洗液的中和处理。

8. 冲洗工件:将工件取出酸洗槽,用清水充分冲洗,确保酸洗液和中和剂彻底清除。

9. 干燥工件:将冲洗干净的工件晾干或者使用烘干设备进行干燥。

10. 检查工件质量:对酸洗后的工件进行质量检查,确保达到要求的表面质量。

四、安全注意事项1. 酸洗作业人员必须经过专门的培训,了解酸洗作业的操作规程和安全注意事项。

2. 严格遵守个人防护要求,穿戴好防护手套、护目镜和防护服。

3. 酸洗作业区域应设立明显的警示标识,禁止未经许可的人员进入。

4. 酸洗液和中和剂应储存在专用的容器中,标明成份和危(wei)险性。

酸洗作业指导书

酸洗作业指导书引言概述:酸洗是一种常见的金属表面处理方法,通过使用酸性溶液来去除金属表面的氧化物、锈蚀、油脂等杂质,以提高金属表面的光洁度和耐腐蚀性。

本文将详细介绍酸洗作业的步骤和注意事项,以确保酸洗作业的安全和效果。

一、酸洗作业前的准备工作1.1 确定酸洗工艺和酸洗液配方:在进行酸洗作业前,需要根据金属材料的种类和表面情况,选择适合的酸洗工艺和酸洗液配方。

不同的金属材料可能需要不同的酸洗液浓度和温度,因此在开始酸洗作业前,需要对金属材料进行充分的分析和测试。

1.2 准备酸洗设备和防护措施:酸洗作业需要使用酸洗槽、酸洗喷淋装置等设备,确保这些设备的运行正常,并进行必要的维护和清洁。

同时,酸洗作业需要注意安全,操作人员应穿戴好防护服、手套、护目镜等个人防护装备,确保自身的安全。

1.3 清洗金属表面:在进行酸洗作业前,需要对金属表面进行清洗,去除表面的油脂、灰尘和其他杂质。

清洗可以使用溶剂、碱性洗涤剂等,确保金属表面干净无污染,以提高酸洗效果。

二、酸洗作业步骤2.1 浸泡酸洗:将待处理的金属材料浸泡在酸洗槽中,确保金属材料完全被酸液覆盖。

根据酸洗工艺要求,控制酸洗液的浓度和温度,并设定合适的酸洗时间。

在酸洗过程中,可以使用搅拌装置或喷淋装置来增加酸液的对流和均匀性。

2.2 冲洗:酸洗完成后,需要对金属材料进行充分的冲洗,以去除酸液残留。

冲洗可以使用清水或碱性溶液,确保金属表面的中和和清洁。

冲洗时间和次数应根据具体情况进行调整,确保彻底冲洗。

2.3 干燥和防锈处理:冲洗完成后,金属材料需要进行干燥和防锈处理。

可以使用热风干燥、吹风机等设备进行干燥,确保金属表面干燥无水迹。

同时,可以使用防锈剂或涂层来保护金属表面,防止再次氧化和锈蚀。

三、酸洗作业注意事项3.1 安全操作:酸洗作业需要注意安全,操作人员应穿戴好个人防护装备,避免酸液溅入眼睛、皮肤或呼吸道。

同时,酸洗作业应在通风良好的场所进行,以减少酸蒸气的浓度。

设备酸洗除锈方案

设备酸洗除锈操作方案洗涤前检查各设备应运转正常,容器内应无异物。

1、在灰乳储槽V103A中配制酸洗液(注意安全):加水25m3,再加盐酸30000㎏,,然后加入75㎏乌洛托品,搅拌3h。

测定酸洗液中HCI浓度,添加盐酸使之达到初始浓度,并加入盐酸补加实际重量2.5%的乌洛托品(下同),搅拌均匀后马上进行下一操作.2、启动消化机,转速调整到正常值,将上述酸洗液用潜水泵打入消化机石灰入口,关闭V103B、V103C入口阀门,待捞渣机中酸洗液灌满后适当开启V103C入口阀门,使捞渣机中液面始终处于高位,直到V103A 中酸洗液输送完毕。

然后从消化机进水口注入清水,适当开启V103A 入口阀门,使捞渣机中液面始终处于高位,直到V103A中清水注满,搅拌半小时左右。

最后排净V103A,开始消化作业。

3、检查V103C中酸洗液浓度,添加盐酸使之达到初始浓度,并加入盐酸补加实际重量2.5%的乌洛托品,,搅拌3h。

4、将V103C酸洗液用潜水泵打入V103B,同时检查调整盐酸浓度,搅拌3H。

V103C中酸洗液输送完毕后向其注入清水,以后同第2条的相关操作。

5、将V103B酸洗液用水泵打入V105A,注意将所有管道用酸洗液灌满,容器中不够用酸洗液注满时添加清水,同时检查调整盐酸浓度(下同),搅拌3H。

V103B中酸液输送完毕后向其注入清水,以后同第2条的相关操作。

6、将V105A酸洗液用潜水泵打入V105B,同时检查调整盐酸浓度,搅拌3h。

V105A中酸洗液输送完毕后向其注满清水,搅拌0.5h,排净,等待V103A中石灰乳输入其中。

7、将V105B酸洗液用潜水泵打入V105C,同时检查调整盐酸浓度,搅拌3H。

V105B中酸洗液输送完毕后向其注满清水,搅拌30分钟后停机,在石灰乳输入前排净清水。

8、将V105C酸洗液用潜水泵打入V105D,同时检查调整盐酸浓度,搅拌3H。

V105C中酸洗液输送完毕后向其注满清水,搅拌30分钟后停机,在石灰乳输入前排净清水。

IQC标准

企盛电子科技有限公司IQC物料检验规范文件编号QS-SMT-PZ/11001页次1/15 文件版本V1.0 文件类型制定/修改日期制定部门品质部1.目的作为IQC检验PCB物料之依据2. 适用范围适用于本公司所有之PCB检验3. 抽样计划依GB2828.1-2003,LEVEL II正常单次抽样计划;具体抽样方式请参考《抽样计划》。

4. 职责供应商负责PCB品质之管制执行及管理,IQC负责供应商之管理及进料检验。

5. 允收水准(AQL)严重缺点(CR): 0;主要缺点(MA): 0.65; 次要缺点(MI): 1.5.6. 参考文件1. IPC – A – 610D, Acceptability of Printed Circuits Boards.7. 检验标准定义:检验项目缺点名称缺点定义检验标准检验方式备注线路线路凸出MAa. 线路凸出部分不得大于成品最小间距30%。

带刻度放大镜残铜MAa. 两线路间不允许有残铜。

b. 残铜距线路或锡垫不得小于0.1mm。

c. 非线路区残铜不可大于 2.5mm×2.5mm,且不可露铜。

带刻度放大镜线路缺口、凹洞MAa. 线路缺口、凹洞部分不可大于最小线宽的30%。

带刻度放大镜断路与短路CRa. 线路或锡垫之间绝不容许有断路或短路之现象。

放大镜、万用表线路裂痕MAa. 在线路或线路终端部分的裂痕,不可超过原线宽1/3。

带刻度放大镜线路不良MAa.线路因蚀铜不良而呈锯齿状部分不可超过原线宽的1/3。

带刻度放大镜线路变形MA a. 线路不可弯曲或扭折。

放大镜线路变色MAa. 线路不可因氧化或受药水、异物污染而造成变色。

目检线路剥离CRa. 线路必须附着性良好,不可翘起或脱落。

目检补线MA a.补线长度不得大于5mm,宽度为原线宽的80%~100%。

b.线路转弯处及BGA内部不可补线。

c.C/S面补线路不得超过2处,S/S面补线不得超过1处。

带刻度放大镜目检板边余量MA a. 线路距成型板边不得少于0.5mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件變更/發行通知書 發行單位: 品保處 文件 名稱 QA-ET 小板酸洗机 A線 S.O.P 發文日期 10/12/2009

文件編號 K92X-BET-A 通知 部組 AET, (Agile: QA, MAIN, ENG) 版本 變更前 REV.1

變更后 REV.2

變 更 原 因 『依據』

增加点检表喷嘴每四个小时点检一次的频率

變更 頁次 新增 替換 取消 生效日期 備 注 欄 P10 V 10/15/2009 認可: 審核: 作者: 朱孔璽 文 件 修 訂 記 錄 文件名稱: QA-ET 小板酸洗机 A線 S.O.P 文件編號: K92X-BET-A

版本 修 訂 內 容 概 述 頁次 生效日期 作者 審核 認可 1 整合首版发行 全部 5/25/2009 朱孔璽

Format No:DCF001 Rev.1 P1/1 Format No:DCF002 Rev.1 P1/1 滬 利 微 電 有 限 公 司 標 准 操 作 手 冊 名 稱 QA-ET 小板酸洗机 A線 S.O.P 編 號 K92X-BET-A QA-ET小板酸洗機A線 標 准 操 作 手 冊 <> 滬 士 電 子 股 份 有 限 公 司 標 准 操 作 手 冊 名 稱 QA-ET 小板酸洗机 A線 S.O.P 編 號 K92X-BET-A REV. 1

作 者 朱孔璽 日期 5/20/2009

SHEET: 0 目 錄 一.前言 1 二.作業流程 1 三.控制面板及介紹 2 四.一級保養 3 五.Rework程序(總體流程) 3 六.作業參數重要性分類 4

附件: 1.作業指導書 5 2.作業條件 6 3.制程能力標示卡 7 4.設備點檢基准表 8 滬 士 電 子 股 份 有 限 公 司 標 准 操 作 手 冊 名 稱 QA-ET 小板酸洗机 A線 S.O.P 編 號 K92X-BET-A REV. 1

作 者 朱孔璽 日期 5/20/2009

SHEET: 1 5.藥水添加調整方法 9 6.每日點檢表 10 7.QA-ET酸洗機A線自主點檢標準及頻率 11

一.前言 此製程乃采用稀硫酸及水洗小面積金面板或銅面板,(也適用於較大面積線路 板)以除去板面氧化,便於成品電測檢測或進一步OSP.該機台禁止用於錫面板.

二.作業流程 放 板

中壓水洗 酸洗 熱水洗

溢流排出

溢流: 7±2LPM 滬 士 電 子 股 份 有 限 公 司 標 准 操 作 手 冊 名 稱 QA-ET 小板酸洗机 A線 S.O.P 編 號 K92X-BET-A REV. 1

作 者 朱孔璽 日期 5/20/2009

SHEET: 2 三.控制面板介紹 1. 作業板面 左附圖

冷風吹干 吸干段 強力烘干 收 板

水刀浸泡洗複合水洗 純水:

8±2LPM 滬 士 電 子 股 份 有 限 公 司 標 准 操 作 手 冊 名 稱 QA-ET 小板酸洗机 A線 S.O.P 編 號 K92X-BET-A REV. 1

作 者 朱孔璽 日期 5/20/2009

SHEET: 3 右附圖 四.一級保養 工序 保养项目 保养方法 保养频率 滬 士 電 子 股 份 有 限 公 司 標 准 操 作 手 冊 名 稱 QA-ET 小板酸洗机 A線 S.O.P 編 號 K92X-BET-A REV. 1

作 者 朱孔璽 日期 5/20/2009

SHEET: 4 水洗槽 槽体 1.加2%H2SO4打循環洗60 min ----自來水, 排放酸液 2.高壓水槍(或水管)沖洗----自來水 3.循环20min----自來水 1次/月 喷嘴及喷杆 Check喷嘴及喷杆,若有堵塞则必须拆洗并疏通,确保设备运转正常 2次/班

傳動 Check傳動,有無跳動等異常,若有叫修處理. 1次/班

酸洗槽 槽体 1.排放旧液 2.高壓水槍(或水管)沖洗----自來水 3.配槽 1次/月

喷嘴及喷杆 Check喷嘴及喷杆,若有堵塞则必须拆洗并疏通,确保设备运转正常 2次/班

傳動 Check傳動,有無跳動等異常,若有叫修處理. 1次/班

吸/吹/烘乾

滾輪 用3%的NaOH溶液擦拭清洗所有滾輪純水清洗擦幹裝配. 1次/月

鼓風機 拆除舊濾風棉吸尘器清潔更換乾淨濾風棉 1次/周 傳動 Check傳動,有無跳動等異常,若有叫修處理. 1次/班 海綿滾輪 Check海綿滾輪是否潤濕,清潔. 1次/2小时

濾網清洗時間:所有槽每班上班前清洗。 備注:確認噴嘴方法,首先關閉上噴嘴,打開下噴根據水流狀況確認下噴是否正常,然後再關閉下噴嘴,打開上噴根據水流狀況確認上噴是否正常。 滬 士 電 子 股 份 有 限 公 司 標 准 操 作 手 冊 名 稱 QA-ET 小板酸洗机 A線 S.O.P 編 號 K92X-BET-A REV. 1

作 者 朱孔璽 日期 5/20/2009

SHEET: 5 海绵滚轮清洗辦法: a. 皂洗槽加水並加入適量洗衣粉倒入皂洗槽內並攪拌將洗衣粉溶解, 將海綿滾筒放入皂洗槽,搓洗3~5MIN后,目視海綿滾筒上無污漬后,將水擠干. 皂洗槽內水每周一上午8:00~9:00更換. b. 將擠干后海綿滾筒拿到漂洗槽用自來水搓洗3~5MIN后擠干. c. 然后用純水搓洗3~5MIN,确定擠出的水不含泡沫即可. d. 將水擠干后放入浸泡槽內至少8H后方可使用.(浸泡槽內的純水每天更換). e. 新海綿滾筒需純水浸泡48H后方可使用﹐海綿滾筒的使用壽命為三個月. 注意相關事項: a. 每條線需要准備兩套海綿滾筒,每天更換一次,每次更換后要及時清洗好,放在浸泡槽. b. 清洗人員須戴紅色橡膠手套(進口)或者類似手套. c. 人員在拆,裝和清洗海綿滾筒時都必須戴橡膠手套,避免污染到海綿滾筒.

五.Rework程序 若完成之板子外觀不良, 或生產中途有問題,板子須於確認機台及藥水正常後,重頭再跑一次

六.作業參數重要性分類 設備名稱 作業參數 重要性分類 ET酸洗機 酸洗槽內H2SO4濃度 C CU2+濃度 C 酸洗槽壓力 C 循環水洗壓力 C 滬 士 電 子 股 份 有 限 公 司 標 准 操 作 手 冊 名 稱 QA-ET 小板酸洗机 A線 S.O.P 編 號 K92X-BET-A REV. 1

作 者 朱孔璽 日期 5/20/2009

SHEET: 6 烘干溫度 C 重要性分類:A.Cpk應為1.33以上,目標1.67.

B.Cpk應為1.0以上,目標1.33以上. C.不須測量Cpk.

附件一. 作業指導書 ( Working Instruction) 制 程 Process AET 線 別 Machine 酸洗機 前制程 PN/RT 后制程 認可者 Last process Next

process VI Approved

作 業 內 容 操 作 程 序 說 明 Operating procedure description 注意事項Notes Operating contents

1.清潔機台 用抹布擦拭至手摸無灰塵

2.配制藥水 配槽及添加藥水依藥水添加方法 1.添加藥水時須穿戴好所有防護用品,若有不小心將藥水灑在身上須立即以大量水沖洗并立即送醫.沖洗設備有噴淋器. 2.藥水濃度3-5%,一天三班每班化驗藥水濃度,藥水濃度OK后方可作業. 3.藥水添加時要從機臺管路面的藥水添加口進行添加,不可從作業面進行添加.

3.打開水閥和電源開機 先開水源,再開電源,然後開機 1.開機前,因請洗及其他原因拆下傳動滾輪再裝上時,應特別小心勿將其裝錯以免造成卡板等不良.

4.檢察輸送,噴嘴 看滾輪是否有跳動,不轉動 ,噴嘴是否堵塞 1.開機后放板前應檢查烘干段之前海綿滾輪是否潤濕,若否則須潤濕之. 2.看噴嘴是否有堵塞首先看壓力是否有問題,如果有問題則關機取下相應的噴嘴進行檢查,如果壓力無問題,則沿機臺目視是否有噴嘴堵塞. 3.每三天白班換槽時將所有噴嘴取下檢查是否有堵塞並疏通.

5.待製區取板 看有無流程卡,有無混料 1.确認流程卡上所注明的前后流程是否正确. 2.确認流程卡上的板號是否與板子一致以防混料. 滬 士 電 子 股 份 有 限 公 司 標 准 操 作 手 冊 名 稱 QA-ET 小板酸洗机 A線 S.O.P 編 號 K92X-BET-A REV. 1

作 者 朱孔璽 日期 5/20/2009

SHEET: 7 6.待機台升溫OK后,填寫日檢表準備作業 確認機台是否正常,確認作業參數

1.當機台出現異常聲音或其它異狀時,應及時反應給組長或

工程師,並通知工務部維修 2.根据板子的厚度确認對應的傳動速度.

7.填寫機台效率表,放板作業 檢察板面是否有刮傷,折傷 1.海綿滾輪每兩小時潤濕一次,潤濕后用手摸确認潤濕均勻性.每次開機作業前請確認海綿滾輪是否潤濕2.放板前檢察板面是否有刮傷,折傷3.放板手放板前每片确認放板方向,以及确認是否有混料.4.要做初片,初片要目視确認是否有氧化,水痕並用高壓气槍來确認孔內積水.初片OK后才可進行作業.

8.收板 看板面上是否有水痕,氧化 1.如有排水時,關閉水源后,要确認水全部排完方可關閉閥門. 9.作業完畢後 關閉電源和水閥 先關電源後水源,确認水電气閥門确實關閉 1.現場無水漬,機臺干淨無灰塵. 2.機臺玻璃蓋板無污垢. 10.清理現場 確保5s良好 特殊特性 產品特性A 無 Special 過程特性B 無 Characteristics 關鍵特性C 無 Rev.1 Format No:MFGF001

附件二.作業條件 認可者Approved:

項 目 槽積 濃度% 溫度℃ 壓力kgf/cm2 溢流 濾芯更換頻率 換槽 頻率 進水量LPM 中壓水洗 230L ----- 室溫 1~3 * 1次/天 1次/班 7±2LPM

稀硫酸洗 550L H2SO4:3%~5% CU2+:<8ppm

室溫 1~3 --- 1次/2周 1次/班

熱水洗 110L ---- 40±5 1~3 * 1次/2周 1次/天 水刀浸泡洗 230L ---- 30-60LPM * 1次/2周 1次/天 8±2LP

M 複合水洗 230L ----- 室溫 1~3 * 1次/2周 1次/天