味精发酵设计

年产一万吨味精发酵工厂设计

年产一万吨味精发酵工厂设计摘要:味精是一种家常调味品,它采用面筋或淀粉用微生物发酵的方法制成。

别名又叫:味素、味粉、谷氨酸钠。

味精又称味素,是调味料的一种,主要成分为谷氨酸钠。

一.设计的任务及主要设计内容1.生产工艺阶段味精生产全过程可划分为四个工艺阶段:(1).原料的预处理及淀粉水解糖的制备(2).种子扩大培养及谷氨酸发酵(3).谷氨酸的提取(4).谷氨酸制取味精及味精成品加工2.设计内容主要设计内容包括(1).工艺流程设计(2).物料衡算(3).设备的设计与选型(4).车间布置设计及物料管道设计二.工艺流程设计三.物料衡算1.计算指标主要技术指标见下表(1)主要原材料质量指标淀粉原料的淀粉含量为80%。

含水14%(2)二级种子培养基(g/L):水解糖50m,糖蜜20,磷酸二铵钾,硫酸镁,玉米浆8,泡敌,生物素,硫酸锰2mg/L,硫酸亚铁2mg/L。

(3)发酵初始培养基(g/L):水解糖150,糖蜜4,硫酸镁,氯化钾,磷酸,生物素2μg,泡敌,接种量为8%。

2.物料衡算首先计算生产1000Kg纯度为100%的味精需耗用的原材料及其他物料量。

(1)设发酵初糖和流加高浓糖最终发酵液总糖浓度为220kg/m³,则发酵液量为:31 6.55m 122%99.8%95%60%2201000v =⨯⨯⨯⨯=(2)发酵液配置需水解糖量 以纯糖计算:)(1441220m 11kg V ==(3)二级种液量)(312m 0.5248%v v ==(4)二级种子培养液所需水解糖总量)(kg 26.250v m 22== (5)生产1000kg 味精需水解糖总量)(kg 1467.2m m m 21=+=(6)耗用淀粉原料量理论上,100kg 淀粉转化生成葡萄糖量为111kg ,故耗用淀粉量为:)(淀粉kg 1529.9111%108%80%1467.2m =⨯⨯=(7)液氨耗用量 发酵过程用液氨调pH 和补充氮源,耗用260-280kg ;此外,提取过程耗用160-170kg ,合计每吨味精消耗420-450kg 。

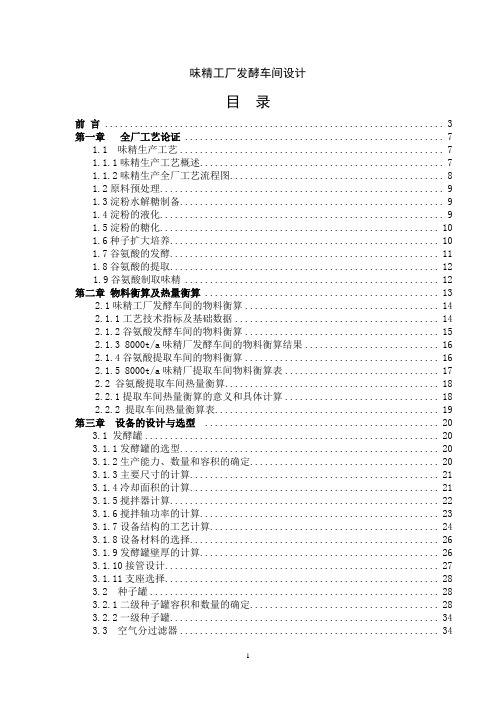

味精工厂发酵车间设计

4.烹调条件对味精呈鲜效果影响

4.1食盐对味精呈鲜效果的影响

谷氨酸发酵属于通气发酵,也是我国目前通气发酵产业中,生产厂家最多、产品产量最大的产业。其生产工艺和设备都是非常典型的,本文对味精的生产工艺和主要设备作简要介绍,希望有助于了解通气发酵工艺和主要设备的相关关知识。

设计的主要类容为,了解味精生产中的原料预处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、热量衡算及设备的选择。最后,画出发酵工段的工艺流程图和平面布置图。

/(%)/(g/100mL酒精)

酒精含量(体积分数)谷氨酸一钠量

/(%)/(g/100mL酒精)

99.950.0720

97.950.1052

87.32 0.2204

73.12 2.2019

64.91 3.4102

56.08 6.9270

g.PH:7.0

h.全氮:7.48%

i.熔点:195℃(在125℃以上易失去结晶水)

谷氨纳的鲜味在有食盐存在的情况下才能显示出,食盐是味精的助鲜剂,谷氨酸钠之所以要在有食盐存在的情况下才显示鲜味,这是因为谷氨酸钠溶于水后电离出谷氨酸离子和钠离子,谷氨酸离子虽然有一定的鲜味,但如果不与钠离子结合,其鲜味并不明显,在这里钠离子起辅助增鲜作用,而且要在定量的钠离子包围阴离子的情况下,才能显示出其特有的鲜味,这定量的钠离子仅靠谷氨酸一钠中电离出来的钠离子是不够的,必须靠食盐的电离来供给。所以说食盐对谷氨酸钠的鲜味有很大的影响,而且二者的不同添加量之间存在着定量关系,一般谷氨酸钠的添加量与食盐添加量成反比。

年产一万吨味精工厂发酵阶段的工艺设计

年产一万吨味精工厂发酵阶段的工艺设计摘要 (2)关键词 (2)Abstract (3)第一章引言 (4)1.1 研究背景 (4)1.2 味精的发现及商业化 (5)1.3 设计的任务及主要设计内容 (5)1.4 设计的规模及产品 (5)1.5 产品质量指标 (5)1.6工艺技术参数 (6)1.6.1生产基础数据 (6)1.6.2种子培养基 (6)1.6.3发酵培养基 (6)第二章味精生产工艺 (7)2.1 味精生产工艺概述 (7)2.2 原料预处理及淀粉水解糖制备 (7)2.2.1 原料的预处理 (7)2.2.2 淀粉水解糖制备 (7)2.2.3 工艺操作规程 (7)2.3 种子扩大培养及谷氨酸发酵 (8)2.3.1 总体情况 (8)2.3.2 车间操作规程 (9)第三章衡算 (11)3.1 物料衡算 (11)3.1.1 淀粉制糖工艺的物料衡算 (12)3.1.2发酵阶段物料衡算 (12)3.1.3 10000t/a味精厂发酵车间的物料衡算表 (14)3.2热量衡算 (15)3.2.1 淀粉液化工序的热量衡算 (15)3.2.2液化液糖化过程的热量衡算 (16)3.2.3连续灭菌和发酵工序的热量衡算 (16)3.3 过程水的衡算 (18)3.3.1 糖化工序用水量 (18)3.3.2 连续灭菌工序的用水量 (18)3.3.3发酵工序的用水量 (18)3.4无菌空气消耗量的计算 (19)3.4.1单罐发酵无菌空气的消耗量 (19)3.4.2种子培养等其他无菌空气耗量 (19)3.4.3发酵车间高峰无菌空气消耗量 (19)3.4.4发酵车间年用量 (19)第四章主要设备选型及设备计算 (19)4.1糖化罐 (19)4.2 发酵罐 (20)4.2.1 发酵罐的选型 (20)4.1.2生产能力、数量和容积的确定 (20)4.1.3主要尺寸的计算 (21)4.1.4冷却面积的计算 (21)4.1.5搅拌器设计 (22)4.1.6搅拌轴功率的计算 (22)4.1.7设备结构的工艺设计 (23)4.1.8设备材料的选择 (24)4.1.9发酵罐壁厚的计算 (24)4.1.10冷却装置的设计 (25)4.1.11接管设计 (27)4.1.12支座选择 (28)第五章车间布置 (28)5.1车间布置设计的目的和重要性 (28)5.2车间设备布置的要求 (28)第六章“三废”处理及其综合利用 (29)6.1 环境保护 (29)6.2 环境影响评价 (30)参考文献 (31)附录 (32)致谢 (38)摘要:设计一个味精工厂,以工业淀粉(纯度80%)为原料,采用双酶进行法糖化生产,谷氨酸产品纯度99%。

味精工厂发酵车间设计

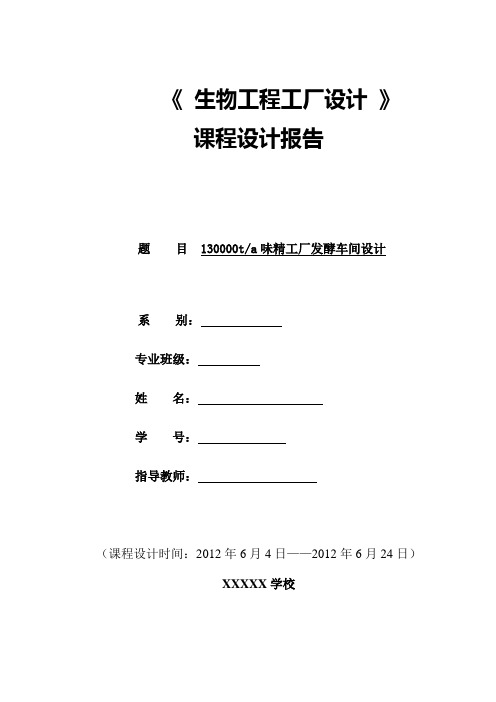

《生物工程工厂设计》课程设计报告题目 130000t/a味精工厂发酵车间设计系别:专业班级:姓名:学号:指导教师:(课程设计时间:2012年6月4日——2012年6月24日)XXXXX学校摘要课程设计是普通高校本科教育中非常重要的一个环节,同时也是理论知识与实际应用相结合的重要环节。

本设计为年产13万吨味精厂的生产车间设计,通过双酶法谷氨酸中糖发酵以及一次等电点提取工艺生产谷氨酸钠。

本文对味精发酵生产工艺及主要设备作简要介绍,以期有助于了解通气发酵工艺和主要设备的有关知识。

设计内容为,了解味精生产中的原料预处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、热量衡算及设备的选择。

最后,画出发酵工段的工艺流程图和平面布置图。

AbstractCourse design is very important links to common college undergraduate education , but also the combination of theoretical knowledge and practical application . The design is about of the annual output of 130000 tons of Gourmet Powder Factory's workshop design, through the two enzymes method of fermentation and sugar glutamic acid a second-class electric point extraction technology production glutamic acid sodium. In this paper, it briefly introduced the monosodium glutamate fermentation production process and the main equipment . In order to help us to understand the fermentation process and the main equipment ventilation of relevant knowledge.The content of design conclude understanding the monosodium glutamate production material pretreatment, fermentation, the methods of extracting production and production process. To select suitable fermentation production process and conduct the material balance, heat balance calculations and equipment choice according to actual condition.目录1 课程设计目的 (1)2 课程设计题目描述和要求 (2)2.1 设计题目描述 (2)2.2设计内容 (2)2.3 设计要求 (2)3 130000t/a味精工厂发酵车间的物料衡算 (3)3.1味精发酵法生产的总工艺流程 (3)3.2工艺技术指标及基础数据 (4)3.3谷氨酸发酵车间的物料衡算 (5)3.4 130000t/a味精厂发酵车间的物料衡算结果 (7)4 味精发酵过程热量衡算 (8)4.1液化工序热量衡算 (8)4.1.1液化加热蒸汽量 (8)4.1.2灭酶用蒸汽量 (9)4.1.3液化冷却水用量 (9)4.2糖化热量衡算 (9)4.3连续灭菌和发酵工序热量衡算 (10)4.3.1培养液连续灭菌用蒸汽量 (10)4.3.2培养液冷却用水量 (11)4.3.3填充发酵罐空间所需的蒸汽量 (11)4.3.4发酵过程产生的热量及冷却用水量 (11)5 水平衡计算 (13)5.1糖化工序用水量 (13)5.2连续灭菌工序用水量 (13)5.3发酵工序用水 (13)6无菌压缩空气消耗量计算 (18)6.1 谷氨酸发酵无菌空气平衡示意图 (18)6.2 发酵工艺指标及基础数据 (18)6.3 发酵过程无菌空气用量计算 (18)6.4 年产130000吨味精无菌空气衡算表: (19)7 设备设计与选型 (20)7.1 发酵罐设计 (20)7.1.1 发酵罐选型与数量 (20)7.1.2 发酵罐主要尺寸 (20)7.1.3 冷却面积计算 (20)7.1.4 搅拌器计算 (22)7.1.5 搅拌轴功率的计算 (19)7.2 设备结构的工艺计算 (24)7.3 设备材料的选择[6] (27)7.4 发酵罐壁厚的计算 (27)7.5 接管设计 (28)7.6 支座选择 (29)7.7 种子罐 (29)7.7.1种子罐容积和数量的确定 (29)7.7.2主要尺寸的确定 (30)7.7.3冷却面积的计算 (31)7.7.4设备材料的选择及设备工艺 (31)8 工艺设计计算结果汇总及主要符号说明 (36)附录一 130000t/a味精厂发酵车间的物料衡算结果 (36)附录二热量衡算 (37)附录三发酵过程无菌空气用量 (38)附录四设备参数 (38)9 总结 (40)参考文献 (40)1 课程设计目的生物工程设备课程的课堂教学和课程设计形成一个典型的综合性教学环节,课程设计是课堂课程教学的最后一个环节,这种教学安排对本课程的学习具有是十分重要意义,主要表现在一下几个方面:(1)本课程设计旨在让学生综合运用机械设计及其有关先修课程,如机械制图、测量与公差配合、金属材料与热处理、工程力学等的理论和生产实际知识进行机械训练,使理论和实际结合起来。

8万吨每年味精厂发酵工艺设计

唐 山 学 院毕 业 设 计设计题目:8万吨/年味精厂发酵工艺设计系 别:_________________________班 级:_________________________姓 名:_________________________指 导 教 师:_________________________2010年6月 8 日李云凯 郭少兵 07生化2班 环境与化学工程系8万吨/年味精厂发酵工艺设计摘要味精生产全过程可划分为四个工艺阶段:(1)原料的预处理及淀粉水解糖的制备;(2)种子的扩大培养及谷氨酸发酵;(3)谷氨酸的提取;(4)谷氨酸制取味精及味精成品加工。

与这四个工艺阶段相对应,味精生产厂家一般都设置了糖化车间、发酵车间、提取车间和精制车间作为主要生产车间。

本设计对全厂进行了物料衡算、发酵车间热量衡算、无菌空气用量计算。

对味精发酵车间进行工艺流程的设计和发酵罐的设计与选型计算。

关键词:味精谷氨酸发酵工艺设计The design of production 80000/t a yearthe MSG fermentation workshopAbstractMSG production process technology can be divided into four stages: (1) raw materials and starch hydrolysis pretreatment of sugar (2)seed cultivation and expansion of glutamic acid fermentation, (3)the extraction of glutamate (4)Glutamate production of monosodium glutamate and MSG products processing. And the four of the corresponding stage, monosodium glutamate manufacturers are generally set up a glycosylated workshop, fermentation workshop, and extraction and refining plant workshop as a major production workshop. Here was the whole plant mass balance, fermentation plant heat balance, sterile air bottle. MSG fermentation workshop conducted on the design and fermentation process design and selection calculation.Key words: MSG glutamate ferment process design目录1引言 (1)2文献综述 (1)2.1味精工业发展历程 (1)2.2我国味精工业发展现状 (1)2.2.1工艺技术进展情况 (2)2.2.2技术指标进展情况: (2)2.3我国味精行业发展趋势 (2)3流程工艺设计 (3)3.1味精发酵总流程图(见下页图1) (3)3.2原料及其预处理 (3)3.2.1原料的种类 (3)3.2.2原料预处理 (3)3.3淀粉水解糖制备 (3)3.4种子扩大培养 (3)3.4.1影响种子质量的主要因素 (3)3.5谷氨酸发酵 (5)3.5.1谷氨酸生物合成途径 (5)3.5.2谷氨酸发酵工艺 (6)3.5.3发酵条件控制 (8)3.6谷氨酸的提取 (9)3.7谷氨酸制取味精及味精成品加工 (9)4工艺计算 (10)4.1生产过程总物料衡算 (11)4.1.1生产能力 (11)4.1.2总物料衡算 (11)4.1.3总物料衡算结果 (12)4.2谷氨酸发酵车间物料衡算 (12)4.2.1谷氨酸发酵工艺流程图 (12)4.2.2 工艺技术指标及基础数据 (13)4.2.3 谷氨酸发酵车间的物料衡算 (13)4.2.4 80000t/a味精厂发酵车间的物料衡算结果 (16)4.3发酵车间无菌空气用量衡算 (16)4.3.1谷氨酸发酵无菌空气平衡示意图如图7所示 (16)4.3.2谷氨酸发酵工艺技术指标及基础数据 (16)4.3.3发酵过程无菌空气用量计算 (17)4.3.4发酵车间无菌空气单耗 (18)4.3.5无菌空气衡算表 (18)4.4发酵车间的热量衡算 (19)4.4.1培养液冷却水用量 (19)5设备设计与选型 (20)5.1发酵罐 (20)6谢辞 (30)7参考文献 (31)8附录 (32)8.1发酵罐装配图 (32)8.2发酵工艺流程图 (32)8.3发酵车间平面布局图 (32)8.4全厂工艺流程图(初步设计阶段) (32)9外文资料 (33)1引言味精,化学名称为L-谷氨酸钠(sodium L-glutamate),全称为L谷氨酸单钠一水化物或L-α-氨基戊二酸单钠一水化物(monosodium L-glutamatemonohydrate,MSG),分子式C5H6O4NNa•H2O,具有旋光性,又称谷氨酸,麸酸钠,味素等.它是增强食品风味的增味剂,主要呈现鲜味,也称鲜味剂.味精呈无色或白色柱状结晶性粉末,无臭,有特殊鲜味。

年产45万吨味精发酵工段工艺设计

二级种子培养基配方:水解糖 25 g/L,玉米浆 10 g/L,糖蜜 20 g/L,无机盐 1.4 g/L,尿素 3.5 g/L,消泡剂 0.6 g/L。接种量: 10%

2、商品淀粉中淀粉含量85.5%。 3、发酵过程相关指标:进入发酵工段的糖液浓度为30%(密 度为1.1321),淀粉糖化转化率96.8%,发酵对糖转化率62%,倒 罐率为2%。 4、提取精制过程相关指标:谷氨酸提取收率96%,精制收率 95%。 5、商品味精纯度为99%,发酵周期48 h,全年工作日330 d。 6、发酵罐选型相关指标:单台公称体积200 m3,装液系数80 %,H=2D,封头H=D/6。

年产15万吨味精工厂发酵车间设计

味精是一种广泛应用于食品工业中的调味品,它的生产需要借助发酵车间进行。

下面是一份关于年产15万吨味精工厂发酵车间的设计方案。

一、车间概况该车间用于味精的发酵生产工艺,设计年产能为15万吨。

车间总面积约为3000平方米,包括生产区、辅助区和办公区。

生产区面积占整个车间的70%,主要包括原料处理区、发酵罐区、发酵辅助设施和发酵后处理区。

辅助区面积约为20%,包括洗涤区、消毒区、贮存区等。

办公区面积约为10%,包括办公室、实验室、检测室和员工休息室等。

二、生产工艺味精的生产主要分为四个步骤:原料处理、发酵、发酵后处理和包装。

1.原料处理:将所需原料送入原料仓库,并通过输送带、输液装置等设备投放到原料处理区。

在该区域进行除杂、清洗、破碎等工序,确保原料质量符合要求。

2.发酵:原料经过处理之后,送入发酵罐区进行发酵。

该区域设有多个发酵罐,每个发酵罐配备搅拌装置、恒温控制装置等。

发酵过程中需要控制温度、pH值、溶氧量和搅拌速度等参数,以保证发酵效果。

3.发酵后处理:发酵结束后,将发酵液送到发酵后处理区进行进一步处理。

处理包括分离、过滤、洗涤等工序,将发酵液中的固体物质和杂质去除,得到纯净的发酵物。

4.包装:经过发酵后处理的发酵物,将被送入包装区进行包装。

包装方式可以根据需求选择,常见的有散装、袋装和瓶装等。

三、车间设施和布局1.原料处理区:设备包括输送带、输液装置、清洗设备和破碎机等。

2.发酵罐区:设有多个发酵罐,每个发酵罐的容量应根据年产能计算确定。

每个发酵罐都应配备搅拌装置、恒温控制装置、溶氧量检测装置等设备。

3.发酵辅助设施:包括发酵液输送设备、发酵液分离装置、过滤装置、洗涤装置等。

4.发酵后处理区:配备固液分离设备、过滤设备和洗涤设备等。

5.包装区:根据包装方式需要配备相应的包装设备,如散装输送装置、袋装设备和瓶装设备等。

6.辅助区:包括洗涤区、消毒区、贮存区等。

在洗涤区和消毒区,应配置专门的清洁和消毒设备。

味精发酵设计

化学化工学院生物与制药工程系生物工艺学课程设计题目:4500年产吨的味精发酵罐的设计名:姓郝嘉斌学号:业专:生物工程1301指导教师:赵秋勇20 17 年 1 月 13 日目录第一章设计依据、设计原则概述设计味精生产全过程可划分为四个工艺阶段:(1)原料的预处理及淀粉水解糖的制备;(2)种子扩大培养及谷氨酸发酵;(3)谷氨酸的提取;(4)谷氨酸制取味精及味精成品加工。

本设计的任务是对一个年产一万吨的味精厂前两个阶段的工艺进行设计,主要是谷氨酸发酵阶段的设计。

设计的内容包括:1)确定生物反应器的类型、材质、反应温度和反应压强;2)进行物料衡算,确定反应器的公称容积和反应器各部主要尺寸;3)生物反应器通气和搅拌装置的设计,确定通气量和通气管内径;4)生物反应器传动形式的设计,能防止染菌和微生物污染;5)进行热量衡算,由换热器类型和进出料温度进行换热器传热面积的计算;6)确定搅拌器的类型,由搅拌器转速进行搅拌功率、搅拌轴直径的计算;7)其它辅助设备的设计与选型;设计依据1.《发酵工厂工艺设计概论》北京中国轻工业出版社 20082.《谷氨酸工程设计统一技术规定》北京轻工业出版社 19993.《化工工厂初步设计内容深度的规定》北京轻工业部颁发 20014.《化工厂公用设施设计手册》北京化学工业出版社 20055.《采暖通风及空气调节设计手册》北京建筑工业出版社 2006设计原则1.查阅大量文献,加大科技含量,采用先进、可靠、合理、经济的工艺。

2.贯彻符合实际、多向思考、反复求证的思想充分利用现有的资源、条件、设施,努力降低成本,达到符合技术经济的设计标准。

3.在符合实际的前提下,积极采用国内新技术、新设备,在节能降耗方面采取有效措施。

4.坚持环境保护“三同时”,采取可靠的治理措施,强化洁净工艺技术,做到达标排放第二章设计内容生物反应器的类型、材质、反应温度和反应压强的确定设计生产规模为年产4500吨纯度99%味精发酵罐。

8000吨味精厂发酵车间工艺设计

目录第一章绪论 (4)1.1味精简介 (4)1.2 味精工厂的设计原则 (5)1.3 可行性分析与厂址选择 (6)第二章工艺设计 (7)2.1 味精发酵的总流程图 (7)2.3淀粉的水解糖制备 (8)2.4淀粉的液化 (8)2.5种子扩大培养 (9)2.6 谷氨酸的发酵与控制 (9)2.7谷氨酸的提取 (11)2.8谷氨酸制取味精及味精成品加工 (11)第三章物料衡算 (12)3.1 工艺技术指标及基础指标 (12)3.2 谷氨酸发酵车间的物料衡算 (12)3.3 年产8000 吨味精厂发酵车间的物料衡算结果 (13)第四章设备设计与选型 (14)4.1 发酵车间设备选型 (14)4.1.1 发酵罐 (14)4.1.1.1 发酵罐容积的确定 (14)4.1.1.2 生产能力的计算 (14)4.1.1.3 发酵罐个数的确定 (14)4.1.1.4 主要尺寸的计算 (15)4.1.1.5冷却面积的计算 (15)4.1.1.6搅拌器计算 (15)4.1.1.7搅拌轴功率的计算 (16)4.1.2种子罐 (19)4.1.2.1种子罐容积的确定 (19)4.1.2.2 种子罐个数的确定 (19)4.1.3 糖化罐 (19)4.1.4 等电点罐 (20)4.1.5 中和罐 (20)4.1.6 板框过滤器 (20)4.1.7 离子交换柱 (20)4.1.8 离心泵 (20)4.1.9 暂储罐 (20)4.1.10 离心机选择 (21)4.1.11 发酵车间设备一览表 (21)4.2 其他车间设备选型 (21)4.2.1 浓缩结晶罐 (21)4.2.2 真空泵 (21)4.2.3 助晶槽 (21)4.2.5 包装机 (22)4.2.6 离心机 (22)4.2.7 其他车间设备选型一览表 (22)第五章热量衡算 (22)5.1 液化加热蒸汽量 (22)5.1.1加热蒸汽消耗量D (22)5.1.2 淀粉浆量G (23)5.1.3 粉浆干物质浓度 (23)5.1.4 粉浆干物质C (23)5.1.5 蒸汽用量 (23)第六章无菌压缩空气用量 (24)6.1 谷氨酸发酵无菌空气平衡示意图 (24)6.2 谷氨酸发酵工艺技术指标及基础数据 (24)6.3发酵车间无菌空气消耗量计算 (24)6.3.1.单罐发酵无菌空气用量 (24)6.3.2单罐年用气量 (24)6.3.3种子培养等无菌空气耗量 (25)6.3.4发酵车间高峰无菌空气用量 (25)6.3.5发酵车间无菌空气年耗量 (25)6.3.6 发酵车间无菌空气单耗 (25)6.4 无菌空气衡算表 (25)第七章生产车间工业布置 (25)7.1生产车间工艺布置 (25)7.2 生产车间非工艺设计 (26)7.2.1 门 (26)7.2.2 排汽 (26)7.2.3 采光 (26)7.2.4 地坪 (26)7.2.5 墙面 (26)7.2.6 温控 (27)7.2.7 照明 (27)7.2.8 三防设施 (27)7.3 车间辅助单位 (27)7.3.1 化验室 (27)7.3.2 菌培室 (27)7.3.3 机修车间 (27)7.3.4 其他辅助工程 (27)7.3.5 运输设施 (27)第八章工厂平面设计与卫生 (28)8.1 工厂设计与设施 (28)8.1.1 厂区和道路 (28)8.1.2 厂房与设施 (28)8.1.3 供水系统 (28)8.1.3.2 制冷、冷却、消防用水 (28)8.1.3.3 废水、废汽排放系统 (28)8.1.3.4 废弃物临时存放设施 (28)8.2 原料采购、运输、贮藏的卫生 (29)8.2.1 采购 (29)8.2.1.1 采购的原料 (29)8.2.1.2 食品添加剂 (29)8.2.2 运输 (29)8.2.2.1 盛装原料的容器 (29)8.2.2.2 运输车辆 (29)8.2.3 贮藏 (29)8.2.3.1 贮存原料的仓库 (29)8.2.3.2 产品存放 (29)8.3 生产过程中的卫生 (29)8.3.1 原料及辅料 (29)8.3.1.1 投产前的原料 (29)8.3.1.2 经二氧化碳净化系统处理的二氧化碳 (30)8.3.1.3 经水处理系统处理的饮料用水 (30)8.3.2 包装容器 (30)8.3.2.1 包装容器 (30)8.3.2.2 包装容器 (30)8.3.2.3 新包装容器、回收包装容器、一次性包装容器 (30)8.3.3 防止交叉污染 (30)8.3.3.1 生产操作间 (30)8.3.3.2 生产操作人员 (30)8.3.3.3 操作间 (30)8.3.4 包装 (30)8.3.4.1 包装前 (30)8.3.4.2 包装车间 (30)8.4 工厂的卫生管理 (31)8.5 个人卫生与健康管理 (31)8.5.1 个人卫生 (31)8.6 卫生与质量检验管理 (31)第九章致辞 (31)第十章参考文献 (32)第一章 绪论1.1味精简介1.1.1味精的性质味精,化学名称为 L-谷氨酸钠(sodium L-glutamate),全称为 L 谷氨酸单钠 一 水 化 物 或 L- α - 氨 基 戊 二 酸 单 钠 一 水 化 物 (monosodium L-glutamate monohydrate,MSG)是谷氨酸的一种钠盐 C 5 H 8 NO 4 Na ,为有鲜味的物质,学名叫谷氨酸钠,亦称味素。

年产一万吨味精发酵工厂设计

味精是一种常用的调味品,广泛应用于食品加工和烹饪中。

一个年产一万吨味精的发酵工厂设计需要考虑很多因素,包括原料供应、工艺流程、设备选择、卫生标准等。

下面是一个关于年产一万吨味精发酵工厂设计的简要概述,总字数超过1200字。

1.原料供应2.工艺流程味精的生产主要包括淀粉的提取、发酵、提纯和结晶等步骤。

工艺流程的设计需要满足产量需求,并尽可能降低成本和能耗。

例如,可以采用热回收和废水处理装置来提高工厂的能效指标。

3.设备选择在设计年产一万吨味精发酵工厂时,需要选择适用的设备和仪器。

这包括发酵罐、蒸汽锅炉、过滤设备、结晶器等。

设备的选型应考虑生产效率、设备的价格和维护成本。

还需要确保设备符合国家和行业标准,并且具备一定的安全性能。

4.卫生标准味精是一种食品添加剂,对产品质量和卫生安全要求非常高。

工厂设计需要符合相关卫生标准和要求,包括厂房设计、设备清洁和消毒、员工培训等方面。

同时,建议采用先进的检测仪器和质量控制体系,确保产品符合国家和行业标准。

5.厂房布局6.环境保护工厂设计需要符合环保法规和行业标准,确保生产过程不对环境造成污染。

例如,建议安装废水处理设备来处理废水,并且进行合规的废物管理。

此外,还可以考虑利用生产过程中的废热来进行能量回收,进一步降低对环境的影响。

以上是关于年产一万吨味精发酵工厂设计的简要概述。

具体设计需要考虑的因素很多,如设备细节、人员配备、市场需求等等。

因此,在设计工厂时需要进行详细的市场调研和可行性研究,并与专业的工程师团队合作,确保工厂设计符合要求,并能够满足产量和质量需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

味精发酵设计 IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】化学化工学院生物与制药工程系生物工艺学课程设计题目:4500年产吨的味精发酵罐的设计名:姓郝嘉斌学号:业专:生物工程1301指导教师:赵秋勇20 17 年 1 月 13 日目录第一章设计依据、设计原则概述设计味精生产全过程可划分为四个工艺阶段:(1)原料的预处理及淀粉水解糖的制备;(2)种子扩大培养及谷氨酸发酵;(3)谷氨酸的提取;(4)谷氨酸制取味精及味精成品加工。

本设计的任务是对一个年产一万吨的味精厂前两个阶段的工艺进行设计,主要是谷氨酸发酵阶段的设计。

设计的内容包括:1)确定生物反应器的类型、材质、反应温度和反应压强;2)进行物料衡算,确定反应器的公称容积和反应器各部主要尺寸;3)生物反应器通气和搅拌装置的设计,确定通气量和通气管内径;4)生物反应器传动形式的设计,能防止染菌和微生物污染;5)进行热量衡算,由换热器类型和进出料温度进行换热器传热面积的计算;6)确定搅拌器的类型,由搅拌器转速进行搅拌功率、搅拌轴直径的计算;7)其它辅助设备的设计与选型;设计依据1.《发酵工厂工艺设计概论》北京中国轻工业出版社 20082.《谷氨酸工程设计统一技术规定》北京轻工业出版社 19993.《化工工厂初步设计内容深度的规定》北京轻工业部颁发 20014.《化工厂公用设施设计手册》北京化学工业出版社 20055.《采暖通风及空气调节设计手册》北京建筑工业出版社 2006设计原则1.查阅大量文献,加大科技含量,采用先进、可靠、合理、经济的工艺。

2.贯彻符合实际、多向思考、反复求证的思想充分利用现有的资源、条件、设施,努力降低成本,达到符合技术经济的设计标准。

3.在符合实际的前提下,积极采用国内新技术、新设备,在节能降耗方面采取有效措施。

4.坚持环境保护“三同时”,采取可靠的治理措施,强化洁净工艺技术,做到达标排放第二章设计内容生物反应器的类型、材质、反应温度和反应压强的确定设计生产规模为年产4500吨纯度99%味精发酵罐。

使用机械搅拌发酵罐生产。

材质选用碳钢。

发酵罐设计在太原地区使用,综合当地气温和谷氨酸发酵温度,确定发酵罐的工作温度在32℃到34℃。

谷氨酸发酵为低压发酵,设计压力为,反应压力。

表1 设计条件表序号项目数值1名称谷氨酸发酵罐2用途99%味精的生产3反应压力(MPa)4工作温度(℃)32℃到34℃5公称容积(m3)506装量系数7工作地点太原市(室外)物料衡算及发酵罐的主要设计工艺技术参数(1)生产基础数据:生产规模: 4500吨/年生产规格:纯度为99%的味精生产方法:以工业淀粉为原料、双酶法糖化、低温浓缩、等电提取生产天数: 300天/年倒罐率: 1%发酵周期: 40小时生产周期: 48小时种子发酵周期: 8小时种子生产周期: 16小时原料淀粉含量: 80%发酵醪初糖浓度: 150 kg/m3淀粉糖转化率: 95%糖酸转化率: 50%谷氨酸提取收率: 80%味精对谷氨酸精制收率:112%发酵罐接种量: 2%发酵罐填充系数: 75%(2)种子培养基:种子培养基(g/L):水解糖:25,糖蜜:20,玉米浆:10,MgS04:,MnSO4:,FeSO4:,K2HP04:1,尿素:,消泡剂:,泡敌:(3)谷氨酸发酵菌株:谷氨酸发酵菌株:目前工业上应用的谷氨酸产生菌有谷氨酸棒状杆菌、乳糖发酵短杆菌、散枝短杆菌、黄色短杆菌、噬氨短杆菌等。

本次选用北京棒杆菌及其诱变株D110等菌株。

(4)发酵培养基:发酵培养基(g/L):水解糖:150,糖蜜:3, MgS04:,KCl.,Na2HP04:,MnSO4:,FeSO4:,尿素:40,消泡剂:4,泡敌:物料衡算表2 主要技术指标生产规模4500t/a发酵初糖150%生产方法中糖发酵,一次等电点提取发酵罐接种量2%年生产天数300d/a淀粉糖化转化率95%产品日产量15t/d糖酸转化率50%产品质量纯度99%麸酸谷氨酸含量90%倒灌率1%谷氨酸提取率80%生产周期48h味精对谷氨酸产率112%主要原材料质量指标淀粉原料的淀粉含量为80%,含水14%。

淀粉浆量及加水量味精生产过程中,淀粉加水的比例为1:,即1000kg的工业淀粉调浆时的加水量为2500kg,由此制得的淀粉浆量为3500kg.淀粉浆中干物质(淀粉)的浓度 1000×86%/3500=%液化用酶的量淀粉液化用酶是α-淀粉酶,其用量为淀粉浆的%,即α-淀粉酶的用量为:3500×%=(kg)一般来说,CaCl2的加入量是淀粉浆量的%,那么CaCl2量3500×%=(kg)糖化酶的用量糖化酶的用量是淀粉浆量的%,即糖化酶量:3500×%=(kg)制得的24%糖化液的量为:1000×86%××98%/24%=3898(kg)24%的糖液的相对密度为,那么糖化液的体积就为:3898/=3576(l)加珍珠岩量和滤渣量淀粉需加入珍珠岩进行助滤,加入量为糖化液的%,即:3898×%=(kg)而过滤后的滤渣是含水70%的废珍珠岩,滤渣量有:(1-70%)=(kg)生产过程进入的蒸汽和洗水量3898+—3500—(++)—=(kg)其中淀粉原料每日用量为39000kg,则根据比例可得表3 糖化过程物料表以生产1t纯度为100%的味精需要的原辅料及其他物料为例:(1)发酵液量V1=1000/(150×50%×80%×99%×112%)=(m F)其中 150——发酵培养基初糖浓度(kg/m3)50%——糖酸转化率80%——谷氨酸提取率99%——除去倒灌率1%后的发酵成功率112%——味精对谷氨酸的精制产率(2)发酵液配制需水解糖量以纯糖算,G1=V1×150=(kg)其中 150——发酵培养基初糖浓度(kg/m3)(3)种液量V2=2%V1=(m3)其中 2%——接种量(4)种子培养液所需水解糖量G2=25V2=(kg)其中 25——种液含糖量(kg/m3)(5)生产1t味精需水解糖总量为:G=G1+G2=+=(kg)(6)耗用淀粉原料量理论上,100kg淀粉可转化生成111kg葡萄糖,则理论上耗用淀粉量为:G淀粉=(80%×95%×111%)=(kg)其中 80%——淀粉原料含纯淀粉量95%——淀粉糖化转化率(7)尿素耗用量种子培养基耗尿素量为 =(kg)发酵培养基耗尿素量为 40V1=(kg)则耗尿素总量为(8)糖蜜耗用量种子培养基耗用糖蜜量为 20V2=(kg)发酵培养基耗用糖蜜量为 4V1=(kg)则耗用的糖蜜总量为(kg)(9)玉米浆耗量种子培养基玉米浆耗量为 8V2=(kg)耗用的玉米浆总量为(kg)(10)硫酸镁(MgSO4·7H2O)用量(V1+V2)=(+)=(kg)(11)硫酸锰耗用量2(V1+V2)=2×(+)= (g)(12)硫酸亚铁耗用量2(V1+V2)=2×(+)=(g)(13)氯化钾耗用量V1=×=(kg)(14)磷酸氢二钾( K2HP04·7 H2O)耗用量1V2=1×=(kg)(15)Na2HP04耗用量=×=(kg)(16)泡敌耗用量(V1+V2)=(+)=(kg)(17)植物油耗用量V1=(kg)(18)谷氨酸量发酵液谷氨酸含量为:G1×50%×(1-1%)=×50%×99%=(kg)实际生产的谷氨酸为:×80%=(kg)4500t/a味精厂发酵车间的物料衡算表由上述生产1000kg味精(100%纯度)的物料衡算结果,可以得4500t/a味精厂发酵车间的物料平衡计算。

具体计算结果如下表:表4 物料衡算表物料名称生产1t味精(100%)物料量4500t/a味精(99%)生产的物料量每日物料量发酵液(m3)68318种子培养液(m3)发酵水解用糖(kg)种子培养用糖(kg)水解糖总量(kg淀粉原料(kg)尿素(kg)27375009125糖蜜(kg)273363玉米浆(kg)10945硫酸镁(kg)27872硫酸锰(g)139372硫酸亚铁(g)139372氯化钾(g54654磷酸氢二钾(kg)1368磷酸氢二钠(kg)13663泡敌(kg)41813谷氨酸(kg)4058109发酵罐的设计机械搅拌通风发酵罐是一种密封式受压设备,其主要部件包括:罐身、轴封、消泡器、搅拌器、联轴器、中间轴承、挡板、空气分布管、换热装置和人孔以及管路等。

发酵罐公称容积的确定现每天产99%纯度的味精15吨,谷氨酸生产周期为48h (包括发酵、发酵罐清洗、灭菌进出物料等辅助操作时间)。

则每天需发酵液体积为V 发酵。

每天产纯度为99%的味精15吨,每吨100%的味精需发酵糖液:V 发酵=×15×99%=(m 3)发酵罐填充系数为ψ=75%,则每天需要发酵罐的总容积为V 0(生产周期为48h )。

V 0= V 发酵/ψ==(m 3)以公称容积为50 m 3的六弯叶机械搅拌通风发酵罐为基础,则需要发酵罐的个数为N 查表知公称容积为50 m 3的发酵罐的总容积为V 总= ,则有N= V 发酵τ/(V 总ψ*24)=×48/(××24)=(个)则需要取公称容积为50 m 3的发酵罐11个;实际产量为: 富裕量:(4900-4500)/4500=%,满足产量要求。

随着科技的发展,现有的发酵罐容量系列有:5,10,20,50,60,75,100,120,150,200,250,500m 3等等。

一般说来单罐容量越大,经济性能越好,但风险也越大,要求技术管理水平也越高,根据生产的规模和实用性,可以先选择公称容积为50m 3的六弯叶机械搅拌通风发酵罐。

发酵罐各部主要尺寸计算(1)酵罐罐体的尺寸比例:DH~3 W =(~)Dd=(1/2~1/3)D8.0 BB~1 H---发酵罐筒身高度(m) D----罐内径(m) d----搅拌器直径 S----两搅拌器的间距 B----最下一组搅拌器距罐底的距离 W----挡板宽度(2)实际体积的计算:V 全=V 筒+2V 封头= m 3,忽略封头折边不计,则有:V 全=×H+2πD 3/24= 其中,设H=2D , D 3+ D 3=,可求得D=(m )取D=,则H=2D=查表可知封头高H 封=815(mm ),则全容积V '全= V 筒+2V 封头=×H+2πD 3/24+××2=(m 3)表5发酵罐的主要尺寸序号 名称 数值 1 公称容积(m 3) 502 公称直径(m )3 反应器高度(m )4 封头高(m )5 罐体总高(m )6 筒体体积(m 3)7 封头体积(m 3)8 实际体积(m 3)9 搅拌桨直径(m )10 搅拌转数(r/min ) 110 11 电动机功率(kW ) 5512 搅拌轴直径(m )13冷却方式列管发酵罐的通气设计(1)单罐发酵无菌空气的消耗量根据生产情况,50m3规模的通气搅拌发酵罐的通气速度为—,计算时按最大值进行计算。