下料工时计算表

激光下料工时定额

激光下料工时定额折弯激光下料工时一般估算为折弯次数或直接上班时长机械加工估价机械加工估价需要懂得加工工艺,能够估出加工工件的时间,乘以各种设备单位时间的单价。

切割加工费一般按切割总面积计算的,0、XX元/平方毫米我们这里是按加工面积/1200*8元。

我们这里是按加工面积/1200*3元,高150mm以下通常是两种计算方法:1、0、01元/mm2,2、过小的零件一般按件计算大部分地方都是5厘平方毫米!普通线切割一般按线割面积算,工件高度也高相应价也会高。

钣金类报价计算方式钣金的制造核价是按操作时间计算的激光切割8RMB/M每个小孔洞按1RMB计算数控计价5RMB/Min,数控折弯计价每边1RMB大边加倍冷作焊接计算一天70RMB,每工- - -天50KG为基准以上计算方式需综合素质高,对行业动态极为了解,即操作困难。

以下钣金计算是不考虑制造加工工艺的经验计算式:材料价=展开落料公斤数x市场材料价加工费计算:不考虑工艺,税收,管理费用及运费基准计算:3200RMB/T的冷轧钢板t=2、01804-m7级1T7,冷作加工费用:8、0~8、4RMB/KG,工人每工制作50KG以上。

冷作包括以下:砂轮机切割、老式剪床、老式折弯机、火焰穿孔、老电焊、外包价格为7、2~7、5RMB/KG。

以上加工系数基数设置为1。

模具价格计算1、经验计算法模具价格=材料费+设计费+加工费与利润+增值税+试模费+包装运输费各项比例通常为:。

材料费:材料及标准件占模具总费用的15%-30%;加工费与利润:30%-50%;设计费:模具总费用的10%-15%;试模:大中型模具可控制在3%以内,小型精密模具控制在5%以内;包装运输费:可按实际计算或按3%计;增值税:17%2、材料系数法根据模具尺寸和材料价格可计算出模具材料费、模具价格=(6~10)*材料费锻模,塑料模=6*材料费压铸模=10*材料费模具报价估计1、首先要看客户的要求,因为要求决定材料的选择以及热处理工艺。

工时定额标准

钣金件工时定额试行标准(2010-10—26)一、下料1.气割下料3、成品下料半成品按毛坯下料的1.5倍工时计算。

1、室体类室体分半方法:不分半按下表计算。

分两半按下表计算,另加工时:6h/t。

分四半按下表计算,另加工Q58系列:δ5—6板的,主室150h/t,辅室130h/t,δ8辅室110h/t,δ3—4辅室150h/t.Q48系列:需要分半的130h/t,外形同Q37系列的110h/t。

2、提升机罩壳3、分离器壳,卸料罩,分离器料斗.工时(h)=重量(t)*220h/t.重量较小定额不足10h的加10h。

4、螺旋槽按长度计算,10h/米。

5、螺旋轴按长度计算,直径359以下4h/m,直径360以上,6h/m。

Ф500以上的7h/m,Ф700以上的8h/m.6、平台类带花纹板的,系数为1;不带花纹板的,系数为0.8。

槽钢、角钢按每平方规格[80 [100~120 [140~[160 [180~[200[220~[250工时/平方4h 4。

5h 5h 5。

5h 6h注:空格小于等于1200mm*1200mm的每平方减0。

5h。

空格大于1200mm*1200mm的每平方减1h。

铺重型钢板网的平台,按照3h/m2计算网焊接工时,可上下浮动5%。

7、支柱类(1)、单根型钢立柱筋板底座(长+宽)/2≤450 (长+宽)/2>4502h 3h斜筋板底座(长+宽)/2≤450 (长+宽)/2>4503h 4。

5h不带筋板的底座顶板1h斜不带筋板的底座顶板 1.5h(2)、中间有加强板的立柱规格[120以下[140~[160[180~220[250~320工时120分钟/米135分钟/米150分钟/米165分钟/米注:连接板1米之内3件为标准计算,少1件减20分钟总工时= 定额(分钟)*柱长(mm)/(1000*60)+[筋板数/2—柱长(mm)*3/1000]*20分钟/60分钟+底座工时。

连接板0。

25h/件,上下板1h/件,三角筋板0。

各种机加工工时计算表

1200.00 0.833333333

0.2-0.3 0.15 26.0 1379

>>>>>>>往复式平面粗磨理论工时计算<<<<<<<

零件参数

砂轮、机床参数

工件材料

淬火钢 砂轮直径 mm

400

磨削形式

零件装置在夹具中或用千 分表校准

**当加工孔径较大 时,ap取大值;加 工孔径较小,且加 工精度要求较高 时,ap取小值

钢、铸钢 刀具材料 精镗 刀具类型 5 刀具直径 mm 20 推荐切削参数范围 0.6-1.2 1.00 8 509 请输入实际切削参数 3.00 0.60 1.00 600.00 0.3

刀具参数

硬质合金 镗刀块 5.00

4.00 20 1273

>>>>>>>高速钢铰刀铰孔理论工时计算<<<<<<<

零件参数

材料种类

材料性能

孔直径 mm

铰

刀具直径 mm 待加工孔深度 mm

切削深度 mm 铰削余量 mm 实际每转进给量 实际主轴转速 理论工时 min

推荐切削参数 中硬铸铁 铰削余量 mm

175HBS 每转进给量 f mm 6.00 切削速度 m/min 6.0 主轴转速 10.0

材料种类 孔直径 mm

深度 mm

钻

零件参数

不锈钢 刀具直径 mm

12.50 每转进给量 mm

20.00

切削速度 主轴转速

m/min

请输入实际切削参数

推荐切削参数范围 8 ~ 20

综合工时工资计算方法

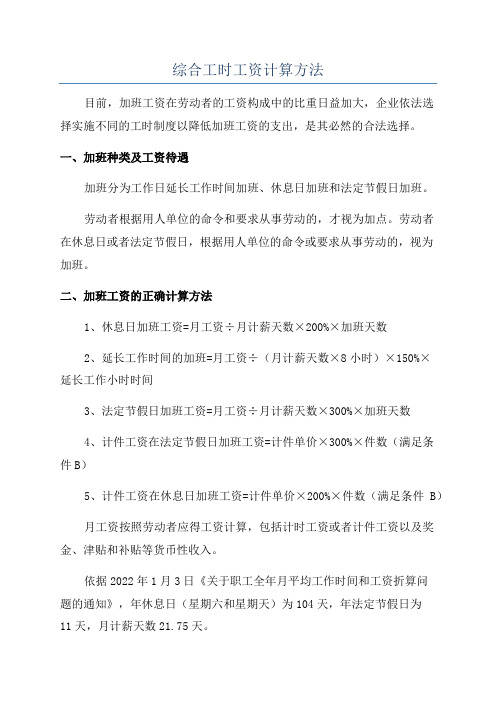

综合工时工资计算方法目前,加班工资在劳动者的工资构成中的比重日益加大,企业依法选择实施不同的工时制度以降低加班工资的支出,是其必然的合法选择。

一、加班种类及工资待遇加班分为工作日延长工作时间加班、休息日加班和法定节假日加班。

劳动者根据用人单位的命令和要求从事劳动的,才视为加点。

劳动者在休息日或者法定节假日,根据用人单位的命令或要求从事劳动的,视为加班。

二、加班工资的正确计算方法1、休息日加班工资=月工资÷月计薪天数×200%×加班天数2、延长工作时间的加班=月工资÷(月计薪天数×8小时)×150%×延长工作小时时间3、法定节假日加班工资=月工资÷月计薪天数×300%×加班天数4、计件工资在法定节假日加班工资=计件单价×300%×件数(满足条件B)5、计件工资在休息日加班工资=计件单价×200%×件数(满足条件B)月工资按照劳动者应得工资计算,包括计时工资或者计件工资以及奖金、津贴和补贴等货币性收入。

依据2022年1月3日《关于职工全年月平均工作时间和工资折算问题的通知》,年休息日(星期六和星期天)为104天,年法定节假日为11天,月计薪天数21.75天。

三、工时制度种类及内容1、标准工时工作制:是由立法确立一昼夜中工作时间长度,一周中工作日天数,并要求个用人单位和一般职工普遍实行的基本工时制度。

我国目前实行的是每日工作8小时,每周工作40个小时的标准工时制。

所以在标准工时制下,存在延长工作时间加班、休息日加班和法定节假日加班。

有日延长工作时间标准(最长不超过3小时)和月延长工作时间标准(最长不超过36小时)的限制。

2、综合计算工时工作制,是指用人单位以标准工作时间为基础,以一定的期限为周期,综合计算工作时间的工时制度。

实行综合计算工时工作制,可分别以周、月、季、年为周期计算综合计算工作时间。

圆钢、角钢、槽钢、导轨、M型钢、工字钢下料工时规范(新)

圆钢、角钢、槽钢、导轨、M型钢、工字钢下料工时规范圆钢可以分为直径大于等于Ø20的用锯床锯、直径小于Ø20的用砂轮切割机切,工艺为:(号→锯断→去刺;直径大于等于Ø20的按锯床下料工时标准给定,砂轮机切割的(切断1’’)角钢一般多为50X50,这样的角钢一般可以用砂轮机切割,如果断面为斜面时可以用手把割气割,工艺为:(切断1’’)槽钢一般为M10的,下料其实是将一整个较长的切为较短的,需要切割的只是端面,实际距离只有200mm,所以这种工时不能按板材下料计算,工艺也不能用数控、半自动、坡口机器人切割,所以只能用手把气割,工艺为(气割3’’)M型钢、方钢来料都是10几米的料,如果需要下料也是用手把切断或者时锯床下料,所以数控、半自动、坡口机器人切割也不适用于导轨、M型钢的下料,工艺可以为锯床下料和手把气割两种(锯床下料按锯床下料工时标准给定,手把气割工艺为(气割3’’)注:有些下完料之后由于M边需要气割,工艺可上坡口机,所以工时也相应套用坡口机工时标准工字钢大多为200X200的,导轨一般厚度为90mm,来料都是10几米长的,需要时只能用手把气割,所以数控、半自动、坡口机器人切割也不适用于工字钢的下料,工艺可以为手把气割(气割5’’)以上这些属于咱们公司非常用材料,大多用于工装,所以数量有多有少,不太确定,所以给定工时就不分过渡端头之类的,工时定为固定值气割连接点一般用手把割,工时给定为3min/处,具体处数按长度结算.零件长度(mm) 1500~2500 2501~3500 3501~4500 4501~5500 5501~6500 连接点处数 2 3 4 5 6等离子气割清渣由于渣都沾到零件表面,所以清渣难度较大,所以等离子清渣最少给2分钟。

Q690板厚≥50,Q890板厚≥30的,数控割之前要将板预热到80~180℃才能切割,切割速度调整如下:板厚改前速度改后速度31 205 10541 195 10051 185 9561 175 9071 145 7581 125 6591 100 50101 100 50111 100 50131 80 40主筋、顶板等重要零件特殊要求打标记的,时间为3min/处,标牌打标3min/个。

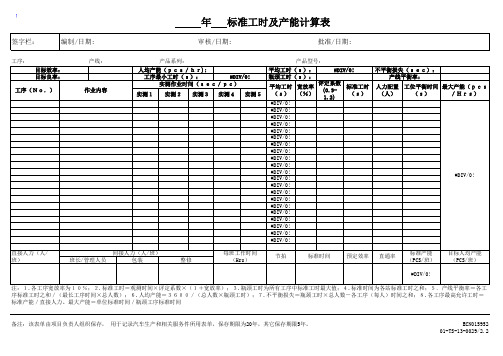

《标准工时及产能计算表》

签字栏:实测1实测2实测3实测4实测5#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!每班工作时间(Hrs)目标人均产能(PCS/班)标准时间最大产能(pcs/Hrs)#DIV/0!注:1.各工序宽放率为10%;2.标准工时=观测时间×评定系数×(1+宽放率);3.瓶颈工时为所有工序中标准工时最大值;4.标准时间为各站标准工时之和;5.产线平衡率=各工序标准工时之和/(最长工序时间×总人数);6.人均产能=3600/(总人数×瓶颈工时);7.不平衡损失=瓶颈工时×总人数-各工序(每人)时间之和;8.各工序最高允许工时=标准产能/直接人力。

最大产能=单位标准时间/瓶颈工序标准时间备注:该表单由项目负责人组织保存, 用于记录汽车生产和相关服务件所用表单,保存期限为20年,其它保存期限5年。

ECN01595201-TS-13-0029/2.2工序(No.)直接人力(人/班)平均工时(s)节拍宽放率(%)评定系数(0.9-1.2)标准工时(s)预定效率人力配置(人)直通率工位平衡时间(s)标准产能(PCS/班)间接人力(人/班)班长/管理人员包装整修实测作业时间(sec/pc)作业内容#DIV/0!不平衡损失(sec):目标良率:工序最小工时(s):#DIV/0!瓶颈工时(s):产线平衡率:目标效率:人均产能(pcs/hr):平均工时(s): 年 标准工时及产能计算表编制/日期: 审核/日期: 批准/日期:工序:产线:产品系列:产品型号:。

超级详细的机加工工时计算表格,值得收藏!

超级详细的机加⼯⼯时计算表格,值得收藏!序号设备名称型号加⼯范围加⼯费⽤(元/时)1车床C616Φ320×750~100011 2车床C6140Φ400×1000~2000133车床J1-MAZAKΦ460×1000~2000154车床C6150Φ460×1000~200015 5车床C630Φ630×1000~200021 6车床C650Φ800×1500~500030 7⽴式车床C5116AΦ160028 8摇臂钻床Z3050Φ50~Φ6316 9摇臂钻床Z3080Φ8020 10⽴式钻床Z5140AΦ32~Φ4012 11卧式镗床T681000×100026 12卧式镗床T6111000×100030 13⽴式镗床T4163630×110056 14卧式镗床T6111A1200×12003615万能外园磨床M1420Φ125~220×350~10001516万能外园磨床M1432A M9025×500~10001917万能外园磨床M1432BΦ315~320×1500~30002618万能外园磨床M1331AΦ315~320×1500~30002619万能外园磨床M1450Φ500×1500~20002820精密万能外园磨床MG1432Φ320×1000~200032 21内园磨床MG1432Φ12~Φ100×13013 22平⾯磨床M7120200×630~65016 23平⾯磨床M7130300×100021 24平⾯磨床M7150500×200040 25导轨磨床M501001000×600028 26花键磨床M8612AΦ120×180028 27螺纹磨床Y7520WΦ200×50020 28齿轮磨床Y4632AΦ320×6M3029万能⼯具磨床M5MCΦ200×5001330万能⼯具磨床MW6020Φ200×5001331万能⼯具磨床M9025Φ200×6501632万能⼯具磨床M6025HΦ250×6501633万能⼯具磨床M6425Φ250×65016 34拉⼑磨床M6110DΦ100×1500~170016 35滚齿机YM3150EΦ500×8M22 36杆齿轨YM5150BΦ500×8M18 37⽴式铣床X5030AΦ300×112016 38⽴式铣床X52KΦ320×12501838⽴式铣床X52KΦ320×12501839⽴式铣床XA5032Φ320×12501840卧式铣床X63WΦ400×16002441滑枕铣床XS5646/1Φ425×20002842⽜头刨床B665650×8001443⽜头刨床B650650×8001144液压⽜头BY60100900~100016刨床B690900~10001645液压⽜头刨床46龙门刨床B2016A900~10002847龙门刨床B2020A2000~60005048杆床B5032200~3201249拉床L614040T1550划线钳⼯Φ200×6501551装配钳⼯Φ200×6503052模具钳⼯Φ200×6503053加⼯中⼼Φ200×6508054线切割Φ200×650955焊⼑Φ200×6507机加⼯⽅法报价表格(范例)⼀般件、⼩批量时的单个计价⽅法加⼯⽅法⼩类和基本参数参数1 参数2和单位价格钻孔单个孔 L/d≤2.5 d≤25 X*d元'L=孔深,d=孔径' 25≤d<>元L/d>2.5 d≤25 X*d元(*L/d/2.5)25≤d<>元(*L/d/2.5)孔径公差<>对应基价的倍数 X倍孔距公差<>对应基价的倍数 X倍单个孔加⼯的最低价格 X元附带攻丝钢件 X*d元d=螺纹直径铸铁件 X*d元L=螺纹长度铝件加不锈钢丝套费⽤ X*d元不加丝套费⽤ X*d元铜件 X*d元批量优惠批量>200个孔且<>个孔对应基价的倍数 X倍批量>10000个孔对应基价的倍数 X倍车类加⼯光轴加⼯'L=轴长,d=轴径,D=⽑坯轴径' ⼀般精度 L/d≤10 X*D*L元 L/d>10 X*D*L元(*L/d/10)精度<0.05 l>元L/d>10 X*D*L元(*L/d/10)带锥度轴 L/d≤10 X*D*L元L/d>10 X*D*L元(*L/d/10)阶梯轴对应光轴基价的倍数 X倍⼀般精度的丝杠对应光轴基价的倍数 X倍法兰盘类零件 d≤430 X*D元d=法兰外径,D=⽑坯直径 d>430 X*D元圆螺母零件 X*D元d=圆螺母外径,D=⽑坯直径六⾓螺母零件 X*D元d=六⾓螺母外径,D=⽑坯直径轴套类零件(直径⼩于100径长⽐⼩于2) 'd<100,d>元d=轴套外径,L=轴套长度'd<100,d>2' X*D元(*d/L/2)修补轴承座(台)类零件 't<><><>元't=磨损量,d=轴承外径,B=轴承座宽度''t<2,d>40或B>25' X元(*d/40*B/25)需要上中⼼架的对应上述基价的倍数 X倍铣床加⼯⼀般键槽L=键槽长度,B=键槽宽度位置度公差7级以下的 L/B≤10 X*B元L/B>10 X*B元(*L/B/10)最低价 X元位置度公差7级和以上的对应上述基价的倍数 X倍硬度>HRC40的材料加⼯对应上述基价的倍数 X倍⼀般花键 L/d≤5 X*d元L=键槽长度,d=轴径 L/d>5 X*d元(*L/d/5)最低价 X元⼀般齿轮类Z=齿数,m=模数⼀般圆柱直齿轮 X*Z*m元斜齿轮,伞齿轮,变位齿轮对应上述基价的倍数 X倍铣⼀般平⾯每mm2 X元铣沉孔每个 X*d元d=孔径最低价 X元刨床加⼯平⾯每mm2 X元t=刨削深度磨削加⼯⼀般精度内、外圆 t=磨削深度每mm2 X元⼀般精度平⾯ t=磨削深度每mm2 X元⼀般精度成形磨 t=磨削深度每mm2 X元⾼精度、⼩粗糙度对应上述基价的倍数 X倍线切割⼀般零件S=切断⾯积每mm2 X元慢⾛丝每mm2 X元要穿丝每个穿丝孔 X元电⽕花⼀般零件S=切断⾯积每mm2 X元每处最低价 X元电焊 L=焊接长度焊条成本(各种焊条不同:碳钢、不锈钢、铸铁、有⾊⾦属等⽤)每条 X元焊缝长度每mm价格(与材料和焊缝种类有关) X*L元⽓割⼀般板件S=切割⾯积每mm2 X元等离⼦切割⼀般碳钢每mm2 X元不锈钢每mm2 X元剪板机⼀般板件S=剪切⾯积⼀般碳钢t≤8 每mm2 X元⼀般碳钢8<><>每mm2 X元t=板厚铝板t≤12 每mm2 X元铜板t<>每mm2 X元特别加急件与加班件特别加急件定义为:第⼀时间安排为某特定客户维修或制造紧急零件。

标准工时及产能测算表

标准工时及产能测算表

表格编号:XX/QR-SC-014A 说明:本文档主要用于测算某一生产线各工序的标准工时以及标准产能,同时可以用来进行生产线工序平衡分析。

本表格对标准工时、瓶颈工时、产线平衡率、人均产能等关键数据的计算方式进行了详细说明,且在表格中以自动函数形式呈现。

(表格中内含自动计算公式,只需录入部分基本数据即可。

)

3.标准工时=实测时间(即表格中平均工时)×评比系数×(1+宽放率) 4.总标准工时=各工序标准工时之和;

5.瓶颈工时=所有工序中标准工时最大值(工位平衡时间最大值); 6.产线平衡率=总标准工时/(瓶颈工时×直接人力总数);

7.不平衡损失=瓶颈工时×直接人力总数-总标准工时; 8.损失率=(1-产线平衡率)*100%

9. 生产线每小时产能(最大产能)=3600/瓶颈工时; 10.每小时人均产能=3600/(瓶颈工时×直接人力总数)。

标准工时计算表 适用于流水线

生效日期:页 次:85148514108514.2378.804.2320工序代码观测时间(S)宽放率(%)标准工时(S)电脑建议人数分配使用人数每人均分工时(S)每小时总产量(PCS)每日总产量(PCS)工作量11.5608.0% 1.680.400.5 3.3710681068480%21.4508.0% 1.570.370.5 3.1311491149474%33.2808.0% 3.540.84 1.0 3.5410161016384%43.5708.0% 3.860.91 1.0 3.86934933791%53.7108.0%4.010.95 1.0 4.01898898595%63.8408.0%4.150.98 1.0 4.158********%73.4508.0% 3.730.88 1.0 3.73966966288%83.5908.0% 3.880.92 1.0 3.88929928592%93.4408.0% 3.720.88 1.0 3.72969969088%103.7108.0%4.010.95 1.0 4.01898898595%113.6508.0% 3.940.93 1.0 3.94913913293%123.7408.0%4.040.96 1.0 4.04891891396%133.7208.0%4.028.04 1.0 4.028********%143.6708.0% 3.960.94 1.0 3.96908908394%153.8108.0%4.110.97 1.0 4.11875874997%163.7808.0%4.080.97 1.0 4.0888*******%1715.6608.0%16.91 4.00 4.0 4.238518514100%183.3338.0% 3.600.85 1.0 3.6010001000185%线平衡图例:生产线排位图:产品标准工时表放2色A 放2色B 放2色C 放2色D 放2色E 放2色F 工序名称喷码放盒拾盒放托于底盒放一色及下流水线相关产品目标周期时间(S)标准工时总计(S)标准工生产单元包装一组最长周期时间(S)使用人数总计0.02产品型号XXXXX 每日计划产量(PCS)每日最大产量(PCS)Line 均产品名称每日工作时间(H)每时最大产量(PCS)93.外观检测装箱放2色G 放2色H 放2色I 放2色J 放2色K 放1色及下流水线0%10%20%30%40%50%60%70%80%90%100%喷码放盒拾盒放托于底盒放一色及下流水线放2色A 放2色B 放2色C 放2色D 放2色E 放2色F 放2色G 放2色H 放2色I 放2色J 放2色K 放1色及下流水线外观检测装定:。

工时测量计算表格

T:代表"夾具/機器"

審核:

核準:

平均or合計

9

總結資料

1.周期時間4.生產效率: 13.00 sec 84.00% 5.每小時生產數量: 6.治具最大產能: 9.生產每K需求小時: 10.生產治具總套數:

T:代表"夾具/機器"

審核:

核準:

工时统计表

平衡工时 (sec/pcs) 9.60 13.00 12.20 12.50 12.60 10.50 8.50 9.30 9.70 97.90 3.6 6

标准工时统计表

单元 工 编 序 号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 工序名称 装导光柱 组合PCBA 装小PCBA 焊红绿线 焊接黑白线 组装上下盖 打螺丝 外观检验 上老化架 品名 每次操作時間(s) 1 9.80 13.10 12.00 12.00 12.00 10.00 8.20 10.00 10.00 2 9.00 13.00 12.10 12.50 12.50 10.50 8.30 10.00 9.00 3 9.80 12.90 12.20 12.60 12.60 10.60 8.50 9.00 9.00 4 9.50 12.80 12.10 12.80 12.70 10.70 8.50 9.00 10.00 5 9.70 12.80 12.00 12.00 12.70 10.30 8.60 8.00 10.00 快易充 标准差 0.34 0.13 0.08 0.36 0.29 0.28 0.16 0.84 0.55 偏离 比率 20% 20% 60% 60% 20% 40% 40% 20% 40% 36% 制程 性能 98% 99% 99% 97% 98% 97% 98% 92% 96% 97% 测量日期 2018/10/15 5:53 测量人员 建议人数 1 1 1 1 1 1 1 1 1 平均操作時 生产数量 宽放 标准工时 目前工装 建议设备 間 (sec/ (set/次) 款放系数 率 (sec/pcs 夹具 数(台) 次) ) (台) 9.60 1 1 1% 9.6 1 1 12.90 1 1 1% 13 1 12.10 1 1 1% 12.2 1 1 12.40 1 1 1% 12.5 1 1 12.50 1 1 1% 12.6 1 10.40 1 1 1% 10.5 1 1 8.40 1 1 1% 8.5 1 1 9.20 1 1 1% 9.3 1 1 9.60 1 1 1% 9.7 1 97.10 0.9% 97.90 9 6 276.9 #DIV/0! PCS/H PCS/H 7.總人數﹕ 8.每班日產能﹕ 9 人 2.121 K

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

板厚板厚

103.721.50.30.54.298.010

4.79.0

外径壁厚外径壁厚

100500.30.50.31.125.112740.30.5

工艺参数等离子带锯床16工艺参数辅助时间(分钟)基本时间(分钟)清除飞边毛刺测量检验合计划线辅助时间(分钟清除飞边毛刺201000圆形作业时间(分钟)说明:引割孔时间可根据图纸取0或1.5;厚度≤6及无需钻孔时,时间取0。 引割孔时间可根据图纸取0或1.5切割长度尺寸(mm)划线基本时间合计圆形尺寸(mm)切割长度1000尺寸(mm)划线切工艺参数20工艺参数打磨割瘤辅助时间(分钟)

测量

检验

钻

引

割

孔

16

作业时间

(分钟)

26.2

尺寸(mm)

外径壁厚

1050.30.50.31.10.6

-3.7-3.1

9.410.2

单件剪板

0.8

备注加工长度≤1000加工长度>1000作业时间长宽板厚加工长度3辅助时间基本时间

19

9701800尺寸(mm)2770

0.6

说明:

1、本标准为单件4刀时间,单刀时间=基本时间/4,大板下料根据原材料规格计算实际下料刀数,基本时间=单刀时间×实际刀数;500提

取管叶片下毛坯,1220*2440一刀,610*1850一刀,3件均分单件1.9

16

砂轮机

工艺参数辅助时间(分钟)

基本时间(分钟)作业时间

(分钟)

对于高速钢、硬质合 聚四氟材下料长度≥3m时,工时定1.7下料长度≥3m时,工时定额追加齐头时间,即基本时间×2;测量检验合计划线清除飞边毛刺 聚四氟材质基本时间为3min/件;下料长度≥3m时,工时定额追加齐头时间,即基本时间×2;说明:说明: 对于高速钢、硬质合金钢按本定额标准提高50%执行; 对于高速钢、硬质合金钢按本定额标准提高50%执行;

聚四氟材质基本时间为3min/件;

2.8

-0.8

板厚

辅助时间

40.3

弯数量板厚

辅助时间

420.3

0.00.8

数量备注单件作业时间说明:1.本标准针对一刀多件生产方式,制订原则为多件下料实际用刀量×单刀作业时间,然后除以数量得出单件作业时间;7加工长度≤1000加工长度>10001.23角边1角边2压角长度钢板宽度多件剪板长宽板厚加工长度辅助时间

11

角边1角边2压角长度钢板宽度

基本时间 件基本时间,手孔连接板3件/次;2、压角长度≥1500并且板厚≥4的工件,追加一次基本时间;120012005.6基本时间说明:1、计算过程中应该考虑一次多件折弯,多件排列折弯时,压角长度为单件压角长度合计,得出基本时间除以数量得出单20003804905.32400折弯(单弯)0.617015基本时间1854001、计算过程中应该考虑一次多件折弯,多件排列折弯时,压角长度为单件压角长度合计,得出基本时间除以数量得出单件基本时间 手孔支耳5件/次;2、压角长度≥1500并且板厚≥4的工件,追加一次基本时间;6.4作业时间6.7说明:折弯(多弯)作业时间

90

6.70621.50.60.54.611.3

8.413.0

0.31.15.8

气割

说明:

基本时间

辅助时间(分钟)

(分钟)

基本时间(分

钟)

作业时间(分钟)

测量检验合计

钻

引

割

孔

或1.5,厚度≤12及无需钻孔时,时间取0;

打磨割瘤作业时间(分钟)划线合计测量检验

切管机

6.9

说明:

硬质合金钢按本定额标准提高50%执行;

四氟材质基本时间为3min/件;

工时定额追加齐头时间,即基本时间×2;